Przechowywanie matryc do tłoczenia w przemyśle motoryzacyjnym: Wytrzymałe stojaki i rozwiązania AS/RS

STRESZCZENIE

Przechowywanie matryc do tłoczenia karoserii samochodowych stanowi unikalne wyzwanie inżynieryjne ze względu na ekstremalną wagę (od 20 000 do ponad 100 000 funtów) oraz wysoką wartość matryc powierzchni klasa A. Standardowe stojaki magazynowe są konstrukcyjnie niewystarczające i niebezpieczne w tym zastosowaniu. Trzy główne przemysłowe rozwiązania to Stojaki belek I-beam (do gęstego pionowego przechowywania matryc o masie do 80 000 funtów), Automatyczne Systemy Przechowywania i Pobierania (AS/RS) (w celu maksymalizacji wykorzystania pionowej przestrzeni i skrócenia czasu pobierania), oraz ustandaryzowane Stosowanie na podłodze przy użyciu certyfikowanych bloków bezpieczeństwa do narzędzi o ekstremalnie dużej masie. Menedżerowie zakładów muszą priorytetowo wybierać systemy odporne na uszkodzenia spowodowane obciążeniem punktowym oraz spełniające przepisy OSHA dotyczące blokady/oznaczenia (lockout/tagout), aby zapobiec katastrofalnym uszkodzeniom sprzętu lub urazom.

Stojaki belek I-beam: standard branżowy

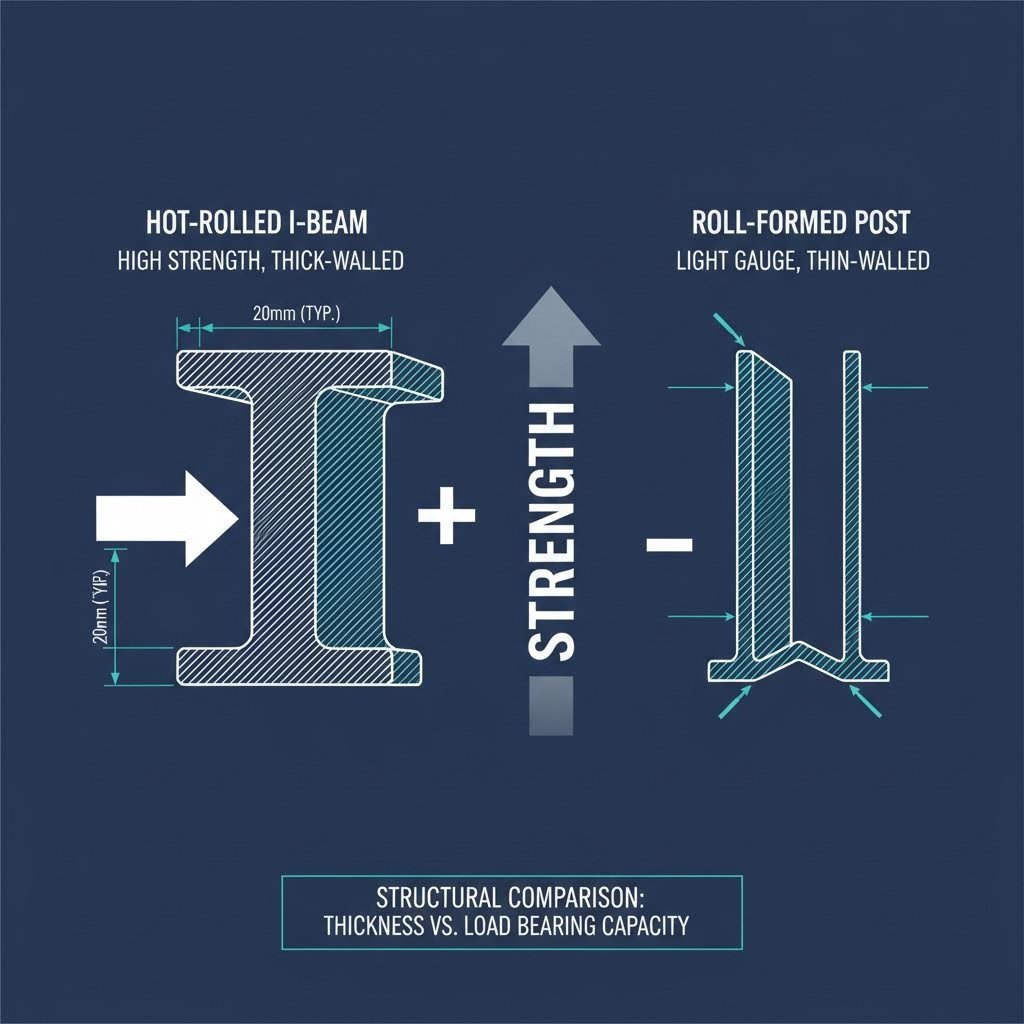

Dla większości zakładów produkujących blachy samochodowe, systemy magazynowe ze stali kształtownej I reprezentują optymalny kompromis między gęstością składowania, dostępem i wydatkami inwestycyjnymi. W przeciwieństwie do stali giętej, powszechnie stosowanej w magazynach niskiego obciążenia, konstrukcje nośne są wykonywane ze stali ciepłowalcanych kształtowników, co zapewnia znacznie większą odporność na uderzenia i duże obciążenia punktowe.

Dlaczego systemy z blachy giętej zawodzą

Poważnym błędem w planowaniu zakładu jest próba wykorzystania standardowych regałów paletowych do przechowywania ciężkich matryc. Słupki z blachy giętej są narażone na wyboczenie pod wpływem specyficznych naprężeń generowanych przez matryce tłoczące, które często powodują intensywne "obciążenia punktowe", a nie jednorodne obciążenia rozłożone, dla których regały paletowe są projektowane. Co więcej, nieuniknione zderzenia wózków widłowych w szybko działającym pomieszczeniu prasowym mogą naruszyć integralność konstrukcyjną stali giętej, prowadząc do katastrofalnego zawalenia się.

Systemy nośne ze stali I, takie jak opracowane przez Dexco , stosuje się wytrzymałe połączenia śrubowe i konstrukcję kanałową. Takie systemy mogą obsługiwać nośność półek przekraczającą 80 000 funtów na poziom. Przy określaniu tych stojaków inżynierowie powinni zwracać uwagę na takie cechy jak pełne stalowe pokrycia (zapobiegające wysuwaniu się matryc między belkami) oraz pręty do wjazdu wózków widłowych, które nieco podnoszą matrycę, umożliwiając wsunięcie wideł bez uszkadzania belek stojaka.

Zautomatyzowane systemy składowania i pobierania matryc (AS/RS)

W miarę wzrostu kosztów gruntów i rosnących wymagań produkcji typu "Just-in-Time" wielu producentów OEM przechodzi na automatykę. Zautomatyzowane systemy składowania i pobierania matryc (AS/RS) zastępują chaotyczny ruch wózków widłowych w pomieszczeniach tłocznia precyzyjnie sterowanymi suwnicami lub pionowymi modułami podnoszącymi (VLM).

Maksymalizacja wykorzystania przestrzeni składowej

Tradycyjne składowanie na podłodze marnuje nawet do 70% dostępnej przestrzeni pionowej. Rozwiązania AS/RS wykorzystują pełną wysokość obiektu — często nawet do 40 lub 50 stóp — składowanie matryc w gęsto upakowanych pionowych sektorach. Dostawcy takich jak Southwest Solutions Group podkreśl, że VLM-y mogą odzyskać do 85% powierzchni podłogowej w porównaniu do statycznych systemów magazynowych. Odzyskana ta przestrzeń pozwala producentom na rozbudowę linii produkcyjnych bez konieczności zakupu nowej nieruchomości.

Efektywność operacyjna i bezpieczeństwo

Poza oszczędnościami przestrzeni, systemy AS/RS integrują się bezpośrednio z systemami zarządzania magazynem (WMS), umożliwiając natychmiastowe śledzenie lokalizacji matryc. Czas pobierania skraca się z ponad 20 minut poszukiwań za pomocą wózka widłowego do mniej niż 5 minut dostawy zautomatyzowanej. Rozwiązania od Macrodyne często obejmują zintegrowane wózki transportowe, które przenoszą matrycę bezpośrednio z regału magazynowego na stół prasy, eliminując niebezpieczne manewry suwnicą nad głową, zwykle wymagane do obracania i pozycjonowania ciężkiego narzędziowania.

Dla producentów rozszerzających swoją działalność, zachowanie jakości tych matryc ma zasadnicze znaczenie. Niezależnie od tego, czy przechodzisz od prototypowania szybkiego do produkcji masowej, zapewnienie, że Twoje narzędziowanie pozostaje w doskonałym stanie, jest kluczowe dla partnerów oferujących kompleksowe rozwiązania tłoczenia . Zautomatyzowane systemy znacząco zmniejszają ryzyko przypadkowych uszkodzeń w wyniku kolizji podczas transportu, chroniąc inwestycję w wysokodokładne narzędzia.

Blokady bezpieczeństwa matryc i zgodność z przechowywaniem na podłodze

W przypadku matryc przekraczających 50 ton lub w obiektach, gdzie stosowanie pionowych systemów magazynowych jest niemożliwe, przechowywanie na podłodze pozostaje powszechną praktyką. Jednak metoda ta często wiąże się z ryzykiem znanym jako "przemysłowa gra w Dżungę", w której nieuporządkowane układanie stwarza poważne zagrożenia dla bezpieczeństwa.

Rola blokad bezpieczeństwa matryc

Umieszczenie matrycy bezpośrednio na betonowej podłodze jest dopuszczalne, jednak układanie warstw wymaga ścisłego przestrzegania protokołów bezpieczeństwa. Kluczowym elementem tego systemu jest użycie blokad bezpieczeństwa matryc. W przeciwieństwie do tymczasowych drewnianych klocków, które mogą się kruszyć lub uciskać, specjalnie zaprojektowane blokady są przeznaczone do mechanicznego zapobiegania uwolnieniu energii kinetycznej podczas przechowywania lub konserwacji.

Według Dynamic Die Supply , stosowanie odpowiednich bloków do przechowywania statycznego podnosi matrycę, chroniąc krytyczne komponenty przed wilgocią z podłogi i korozją, jednocześnie zapewniając dostęp wózka widłowego. Przepisy OSHA (odwołujące się do 29 CFR 1910.147) podkreślają, że zgromadzona energia musi być kontrolowana; zapewnienie, że matryce są zablokowane i sprzężone, zapobiega poślizgom lub upadkom spowodowanym siłą grawitacji.

Najlepsze praktyki układu podłogi

Aby zachować zgodność, strefy składowania na podłodze należy wyraźnie oznaczyć farbą o wysokiej widoczności. Aleje muszą być wystarczająco szerokie, aby pomieścić promień skrętu wózka widłowego o największej nośności lub ścieżkę ruchu suwnicy. Nigdy nie należy układać matryc o różnych powierzchniach bezpośrednio jednych na drugich bez pośredniej płyty nośnej lub ramy, ponieważ prowadzi to do niestabilnych środków ciężkości.

Porównanie: składowanie konstrukcyjne, AS/RS i na podłodze

Wybór odpowiedniej metody składowania zależy od masy matryc, częstotliwości przepływu oraz budżetu. Poniższa macierz porównuje trzy dominujące strategie.

| Cechy | Stojaki belek I-beam | Zautomatyzowane (AS/RS) | Przechowywanie na podłodze (z blokami) |

|---|---|---|---|

| Główna korzyść | Wysoka trwałość i gęstość | Maksymalna efektywność przestrzeni i szybkość | Brak limitu pojemności |

| Typowy limit obciążenia | Do 80 000 funtów / rząd | Do 50 ton / miejsce | Nieograniczone (w zależności od obciążenia podłogi) |

| Efektywność przestrzenna | Wysokie (przechowywanie pionowe) | Maksymalne (pionowe + kompaktowe) | Niski (rozproszenie poziome) |

| Koszt początkowy | Umiarkowany | Wysoki (znaczne inwestycje kapitałowe) | Niski |

| Prędkość pobierania | Średni (zależny od wózka widłowego) | Szybki (<5 minut) | Wolny (manewrowanie żurawiem/wózkiem widłowym) |

| Profil ryzyka | Niski (jeśli zagrożenia są kontrolowane) | Najniższy ( człowiek wyeliminowany z procesu) | Umiarkowany (zagrożenie potknięcia, korozja) |

Chociaż systemy AS/RS oferują najwyższą wydajność, wysokie początkowe koszty inwestycyjne czynią je najbardziej odpowiednimi dla dużych dostawców I rzędu. Systemy szafownicowe pozostają podstawą większości średnich zakładów tłoczni, zapewniając bezpieczne magazynowanie pionowe bez skomplikowania automatyki.

Wniosek: Inżynieryjna pewność

Decyzja dotycząca sposobu przechowywania matryc do tłoczenia części samochodowych to nie tylko kwestia logistyczna; jest to podstawowe obliczenie bezpieczeństwa i finansów. Upadek jednej matrycy może kosztować setki tysięcy dolarów na naprawy oraz tygodnie przestoju. Przejście od chaotycznego składowania na podłodze do rozwiązań inżynierskich — takich jak stojaki z belek stalowych I czy zaawansowane jednostki AS/RS — pozwala menedżerom zakładu uzyskać pełną kontrolę nad zapasami. Celem jest środowisko „gotowe do pracy na prasie”, w którym narzędzia są chronione, łatwo dostępne i zgodne z przepisami, zapewniając ciągłość produkcji i eliminując przestoje spowodowane awariami przechowywania.

Często zadawane pytania

1. Jaka jest różnica między stojakami konstrukcyjnymi a giętymi?

Systemy stojakowe konstrukcyjne wykonane są z kształtowników ze stali walcowanej na gorąco (podobnych do belek typu I) i wykorzystują połączenia śrubowe, co czyni je odpornymi na ogromne obciążenia oraz uderzenia wózków widłowych. Systemy stojakowe tłoczone walcowo wykonane są z cieńszej blachy stalowej giętej na kształt; zazwyczaj nie nadają się one do przechowywania ciężkich matryc, ponieważ mogą uginać się pod obciążeniem punktowym i nie charakteryzują się odpornością na udary.

2. Czy naprawdę potrzebujemy bloków bezpieczeństwa dla matryc podczas przechowywania?

Tak. Chociaż często kojarzone są z montażem i konserwacją matryc (aby zapobiec zamknięciu prasy), bloki bezpieczeństwa lub dystanse podczas przechowywania zapobiegają uszkodzeniu wewnętrznych komponentów matryc i umożliwiają bezpieczny dostęp wózka widłowego. Gwarantują również stabilność, gdy matryce są składowane jedna na drugiej, zapobiegając niebezpiecznemu przesuwaniu się.

3. Jakie przepisy OSHA dotyczą układania matryc warstwami?

OSHA nie posiada pojedynczego standardu o nazwie „die stacking”, ale stosuje się ogólne normy dotyczące manipulacji materiałami. Materiały przechowywane warstwami muszą być układane, blokowane, zabezpieczane przed przesunięciem oraz ograniczane pod względem wysokości, aby były stabilne i bezpieczne pod kątem zsuwania się lub zawalenia. Dodatkowo należy utrzymywać wolne przejścia i przejazdy, a obciążenie podłogi nie może przekraczać dopuszczalnych limitów.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —