Kluczowe elementy odlewane pod ciśnieniem do wnętrz współczesnych samochodów

STRESZCZENIE

Odlewane pod ciśnieniem elementy wnętrza samochodu to kluczowe komponenty wytwarzane poprzez wtłaczanie stopionych metali nieżelaznych, takich jak aluminium, cynk i magnez, do wielokrotnego użytku stalowych form pod wysokim ciśnieniem. Ten wysoce wydajny proces produkcyjny pozwala na wytwarzanie złożonych, trwałe i precyzyjnych części — w tym kolumn kierowniczych, ram posiedzeń i elementów deski rozdzielczej — które są niezbędne dla bezpieczeństwa, funkcjonalności i ogólnej jakości współczesnych pojazdów.

Zrozumienie procesu odlewania pod ciśnieniem dla wnętrz samochodowych

Odlewanie pod ciśnieniem to wszechstronny i ekonomiczny proces obróbki metali, wykorzystywany do wytwarzania dużych ilości skomplikowanych elementów metalowych o doskonałej dokładności wymiarowej. W sektorze motoryzacyjnym stanowi podstawę produkcji szerokiego zakresu komponentów. Proces polega na wtryskiwaniu stopionego metalu do stalowej formy (czyli matrycy), gdzie ochładza się i krzepnie, tworząc ostateczny kształt, często nazywany odlewem. Ta metoda jest ceniona za możliwość tworzenia części o cienkich ściankach i złożonych geometriach, które byłoby trudne lub kosztowne do wyprodukowania innymi technikami wytwarzania.

Ważne jest, aby wyjaśnić zakres tego tematu. Choć entuzjaści i kolekcjonerzy modeli samochodów często poszukują miniaturowych części "die-cast" do modeli w skali, artykuł ten koncentruje się na przemysłowym wytwarzaniu funkcjonalnych, pełnowymiarowych komponentów do pojazdów produkcyjnych używanych przez głównych producentów oryginalnego wyposażenia (OEM). Zasady są podobne, jednak skala, materiały i standardy jakości znacząco się różnią, odpowiadając surowym wymaganiom firm takich jak Ford, GM czy Honda.

Głównym powodem, dla którego odlewanie pod ciśnieniem jest tak powszechne w przemyśle motoryzacyjnym, jest połączenie szybkości, precyzji i opłacalności przy produkcji seryjnej. Jak wyjaśniono szczegółowo w przewodniku po odlewaniu pod ciśnieniem w motoryzacji , ta technika umożliwia tworzenie lekkich, a jednocześnie wytrzymałych elementów, co jest kluczowe dla poprawy oszczędności paliwa i wydajności pojazdu. Typowymi przykładami części wnętrza wykonanych tą metodą są obudowy kolumny kierownicy, mechanizmy zamka zapłonu oraz drzwiczki schowka, które zapewniają zarówno integralność konstrukcyjną, jak i wysoką jakość wykończenia powierzchni.

Materiały rdzeniowe w odlewnictwie elementów wnętrza samochodów

Wybór materiału jest kluczowy w procesie odlewania pod ciśnieniem i zależy od wymaganej wytrzymałości, masy, odporności na korozję oraz przewodności cieplnej danej części. W przypadku wnętrz samochodowych większość odlewów pod ciśnieniem wykonuje się z metali nieżelaznych, głównie z aluminium, cynku oraz stopów magnezu. Każdy z tych metali charakteryzuje się unikalnym zestawem właściwości dostosowanych do konkretnych zastosowań w pojeździe.

Stopy aluminium są najczęstszym wyborem ze względu na doskonałe połączenie lekkiej wagi i dużej wytrzymałości. Zachowują swoje trwałość w wysokich temperaturach, co czyni je odpowiednimi do stosowania w elementach znajdujących się w pobliżu przegrody silnika lub w innych wymagających warunkach eksploatacyjnych. Aluminium charakteryzuje się również dobrą odpornością na korozję oraz właściwościami wykańczania powierzchni.

Legity cynku są cenione za wyjątkową płynność podczas odlewania, umożliwiającą tworzenie części o bardzo cienkich ściankach i skomplikowanych detalach. Cynk zapewnia doskonałą jakość powierzchni, przez co jest idealny dla komponentów, gdzie ważna jest estetyka. Oferta również dużą wytrzymałość na uderzenia oraz łatwość pokrywania powłokami lub wykańczania, dlatego często wykorzystuje się go do produkcji klamek drzwiowych, elementów zamków i ozdobnych listew

Legity magnezu są najlżejsze spośród powszechnych metali stosowanych w odlewaniu pod ciśnieniem, o około 33% lżejsze niż aluminium. Dzięki temu są premium wyborem dla producentów skupiających się na maksymalnym zmniejszeniu masy pojazdu w celu poprawy oszczędności paliwa i właściwości jezdnych. Części takie jak ramy kierownic i podnośniki foteli są często wykonywane z magnezu, jak zauważają producenci tacy jak Inox Cast , aby osiągnąć znaczące oszczędności masy bez kompromitowania wytrzymałości.

Aby lepiej zobrazować różnice, poniżej przedstawiona jest porównanie tych kluczowych materiałów:

| Materiał | Podstawowe właściwości | Powszechne zastosowania wewnętrzne |

|---|---|---|

| Aluminium | Doskonały stosunek wytrzymałości do masy, odporność na wysokie temperatury, dobra odporność na korozję. | Uchwyty wsporowe deski rozdzielczej, uchwyty pedałów, obudowy elektroniczne. |

| Cynk | Wysoka ciągliwość, doskonałe do cienkich ścianek i drobnych szczegółów, doskonała jakość powierzchni, wysoka wytrzymałość na uderzenia. | Obudowy zamków drzwi, koła zębate belki napinacza pasów bezpieczeństwa, koła pasowe, ozdobne listwy, uchwyty. |

| Magnez | Wyjątkowo lekkie (najlżejszy metal konstrukcyjny), dobre relacje wytrzymałości do masy, doskonała ochrona przed zakłóceniami EMI/RFI. | Ramy kierownicy, ramy siedzeń i podnośniki, uchwyty konsoli, szkielet panelu przyrządów. |

Katalog typowych elementów wewnętrznych wykonanych metodą odlewania pod ciśnieniem

Wszechstronność odlewania pod ciśnieniem pozwala na produkcję szerokiego asortymentu komponentów tworzących wnętrze współczesnego pojazdu. Te części są projektowane pod kątem dopasowania, funkcjonalności i jakości odczuwanej przez użytkownika, znacząco wpływając na doświadczenie kierowcy i pasażerów. Można je pogrupować w kilka kluczowych obszarów funkcjonalnych kabiny.

Komponenty układu kierowniczego i deski rozdzielczej

Obszar ten wymaga precyzji i wytrzymałości dla zapewnienia bezpieczeństwa oraz niezawodności działania. Odlewanie pod ciśnieniem stosuje się do produkcji strukturalnie istotnych, a jednocześnie złożonych elementów.

- Obudowy wału kierowniczego: Te elementy chronią i centralizują wał kierowniczy, często integrując punkty mocowania przełączników zapłonu i dźwigni sygnałów świetlnych.

- Ramy panelu przyrządów: Często wykonywane z magnezu w celu oszczędności masy, te duże, złożone odlewy tworzą szkielet konstrukcyjny całej zabudowy deski rozdzielczej.

- Obudowy poduszek powietrznych: Elementy odlewane pod ciśnieniem zapewniają niezbędną wytrzymałość i precyzyjne wymiary, aby bezpiecznie zawierać i wypuszczać poduszki powietrzne podczas kolizji.

- Obudowy zamka głównego: Odlewanie pod ciśnieniem ze stopu cynku jest często stosowane ze względu na trwałość oraz możliwość zachowania ścisłych tolerancji dla mechanizmu zamykającego.

Elementy siedzeń i konsoli

Części w tej kategorii muszą być odporno mechanicznie, aby wytrzymać codzienne użytkowanie i spełniać rygorystyczne normy bezpieczeństwa, jednocześnie będąc jak najlżejsze.

- Ramy i podnośniki siedzeń: Odlewy ze stopów magnezu i aluminium zapewniają wytrzymałą, lekką konstrukcję siedzeń, przyczyniając się do redukcji całkowitej masy pojazdu.

- Koła zębate i koła pasowe belki napinacza pasa bezpieczeństwa: Cynk jest często materiałem wyboru dla tych małych, wysokowytrzymałych elementów, które są kluczowe dla działania systemu bezpieczeństwa.

- Zawieszenia konsoli i podłokietników: Te elementy konstrukcyjne muszą być trwałe i często mają skomplikowany kształt, aby dopasować się do wnętrza pojazdu.

Elementy drzwi i wykończenia

Te części łączą role funkcjonalne z wymaganiami estetycznymi, ponieważ są często dotykane i widoczne dla pasażerów pojazdu.

- Uchwyty i mechanizmy drzwiowe wewnętrzne: Cynk jest powszechnie stosowany ze względu na doskonałą jakość powierzchni oraz postrzeganą trwałość i jakość.

- Drzwiczki schowka i zamki: Odlewanie pod ciśnieniem zapewnia sztywność i precyzję niezbędną dla płynnego i niezawodnego mechanizmu otwierania i zamykania.

- Wsporniki luster: Te elementy muszą mocno utrzymywać wewnętrzne lustro wsteczne, jednocześnie pochłaniając wibracje.

Proces odlewania pod ciśnieniem w motoryzacji: od formowania do wykończenia

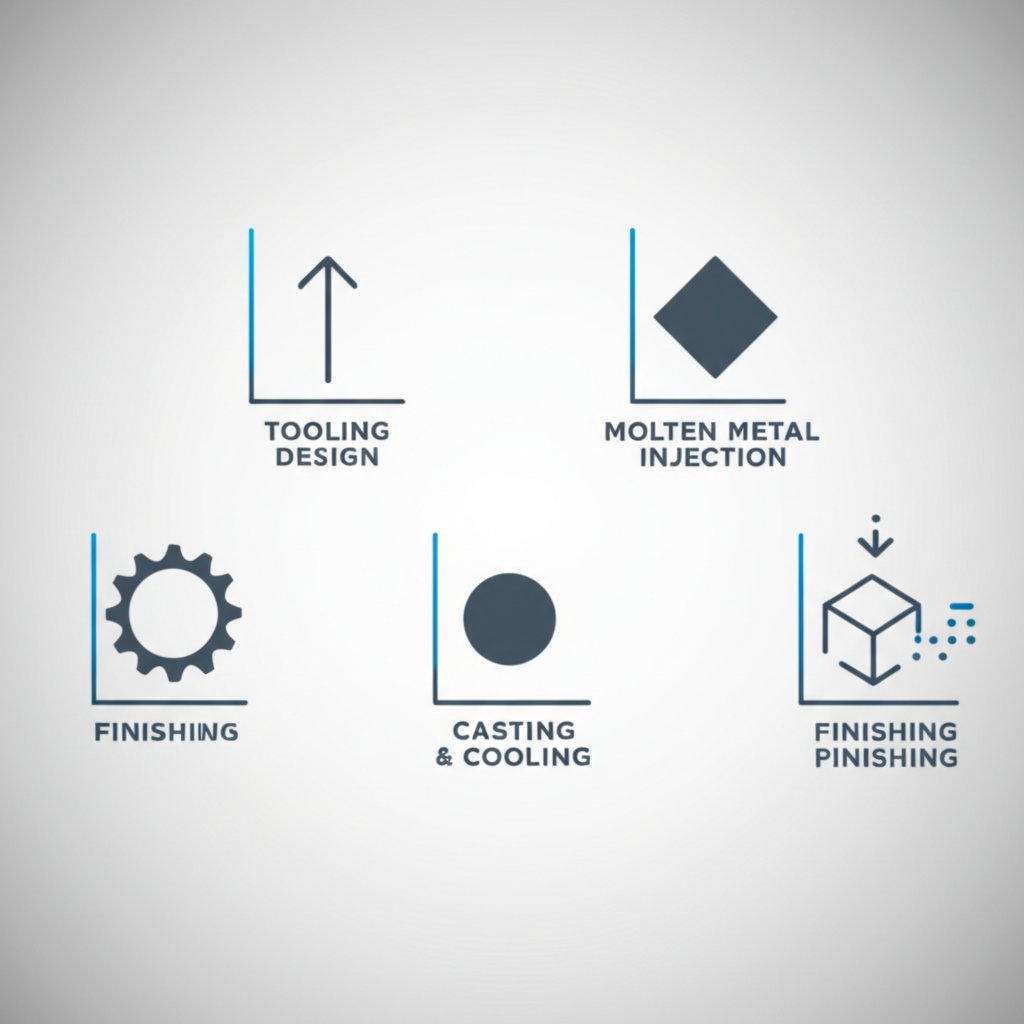

Tworzenie wysokiej jakości odlewów metodą ciśnieniową to proces wieloetapowy, który wymaga precyzyjnego inżynierii na każdym etapie. Każdy krok jest kluczowy dla zapewnienia, że końcowy element spełnia rygorystyczne standardy przemysłu motoryzacyjnego pod względem wytrzymałości, dokładności wymiarowej i jakości powierzchni.

- Projektowanie narzędzi i form Proces zaczyna się od stworzenia wielokrotnego użytku formy, znanej jako matryca. Jest to najważniejszy i najbardziej kapitałochłonny etap. Jak wyjaśniają specjaliści tacy jak Gemini Group te formy są precyzyjnie projektowane z użyciem węglików spiekanych, zaawansowanego oprogramowania CAD/CAM oraz obróbki CNC, aby utworzyć dwie połówki wnęki formy, które nadały będą kształt detalu.

- Przygotowanie stopu i wtrysk Wybrany stop metalu (aluminium, cynk lub magnez) jest topiony w piecu. Następnie jest wstrzykiwany do formy pod bardzo wysokim ciśnieniem. Metoda może się różnić; odlewanie komorą zimną jest zwykle stosowane dla metali o wysokiej temperaturze topnienia, takich jak aluminium, podczas gdy odlewanie komorą gorącą jest szybsze i używane dla stopów o niższej temperaturze topnienia, takich jak cynk.

- Odlewanie i krzepnięcie: Po wstrzyknięciu ciekły metal szybko wypełnia każdy detal formy. Jest utrzymywany pod ciśnieniem podczas ochładzania i krzepnięcia, co trwa zaledwie kilka sekund. Szybkie chłodzenie sprzyja powstawaniu drobnoziarnistej mikrostruktury, co przyczynia się do wytrzymałości elementu.

- Wytłaczanie i wykończenie: Po zakrzepnięciu dwie połowy formy się otwierają, a wyrzutniki wypychają ukończony odlew. Surowy element, który może posiadać nadmiar materiału zwany "flash" lub żebrowniki, przechodzi następnie do operacji wtórnych. Mogą one obejmować obcinanie, szlifowanie, obróbkę CNC dla krytycznych cech oraz nanoszenie wykończeń powierzchniowych, takich jak malowanie proszkowe lub farbowanie.

Chociaż odlewanie pod ciśnieniem doskonale nadaje się do skomplikowanych elementów o końcowym kształcie, producenci wybierają różne procesy kształtowania metali w zależności od wymagań dotyczących komponentów. Na przykład procesy takie jak kucie są wybierane dla części wymagających maksymalnej wytrzymałości i odporności na zmęczenie, takich jak kluczowe elementy silnika i podwozia. Firmy specjalizujące się w tych zastosowaniach wysokiej wytrzymałości, takie jak Shaoyi (Ningbo) Metal Technology , wykorzystują zaawansowane procesy kucia na gorąco do produkcji wytrzymałych części samochodowych, co pokazuje różnorodność krajobrazu produkcyjnego w tej branży.

Często zadawane pytania

1. Z czego składają się odlewy pod ciśnieniem?

Większość odlewów pod ciśnieniem wykonuje się z metali nieżelaznych. Główne materiały stosowane w przemyśle motoryzacyjnym to stopy aluminium, cynku i magnezu. Innymi materiałami używanymi w odlewnictwie pod ciśnieniem w różnych branżach są miedź, ołów, białe żelazo oraz stopy cyny. Wybór metalu zależy od konkretnych wymagań dotyczących części, takich jak waga, wytrzymałość, odporność na korozję oraz właściwości termiczne.

2. Jakie części samochodowe są wytwarzane metodą odlewniczą?

Metoda odlewnicza jest stosowana do produkcji szerokiej gamy części samochodowych. Oprócz elementów wnętrza omówionych w tym artykule (takich jak osłony kolumny kierownicy, ramy siedzeń i ramy deski rozdzielczej), odlewanie jest również niezbędne przy produkcji głównych komponentów układu napędowego i podwozia. Do typowych przykładów należą bloki silników, głowice cylindrów, obudowy skrzyni biegów, tłoki, koła oraz zaciski hamulcowe. Proces ten odgrywa kluczową rolę w współczesnej produkcji pojazdów ze względu na możliwość efektywnego wytwarzania skomplikowanych i wytrzymałych konstrukcyjnie elementów.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —