Dlaczego kucie jest niezbędne dla elementów podwozia samochodowego

Dlaczego kucie jest niezbędne dla elementów podwozia samochodowego

STRESZCZENIE

Kucie części zawieszenia samochodowych to proces produkcyjny, w którym kształtowanie metalu odbywa się pod bardzo dużym ciśnieniem, aby uzyskać wyjątkowo wytrzymałe i niezawodne komponenty. Ta metoda ma kluczowe znaczenie przy produkcji ważnych elementów, takich jak ramiona sterujące, osie i trzpienie zwrotnice, zapewniając wyższy poziom bezpieczeństwa, trwałości i wydajności pojazdu w porównaniu z innymi technikami wytwarzania, takimi jak odlewanie czy obróbka skrawaniem.

Kluczowa rola kucia dla integralności zawieszenia samochodu

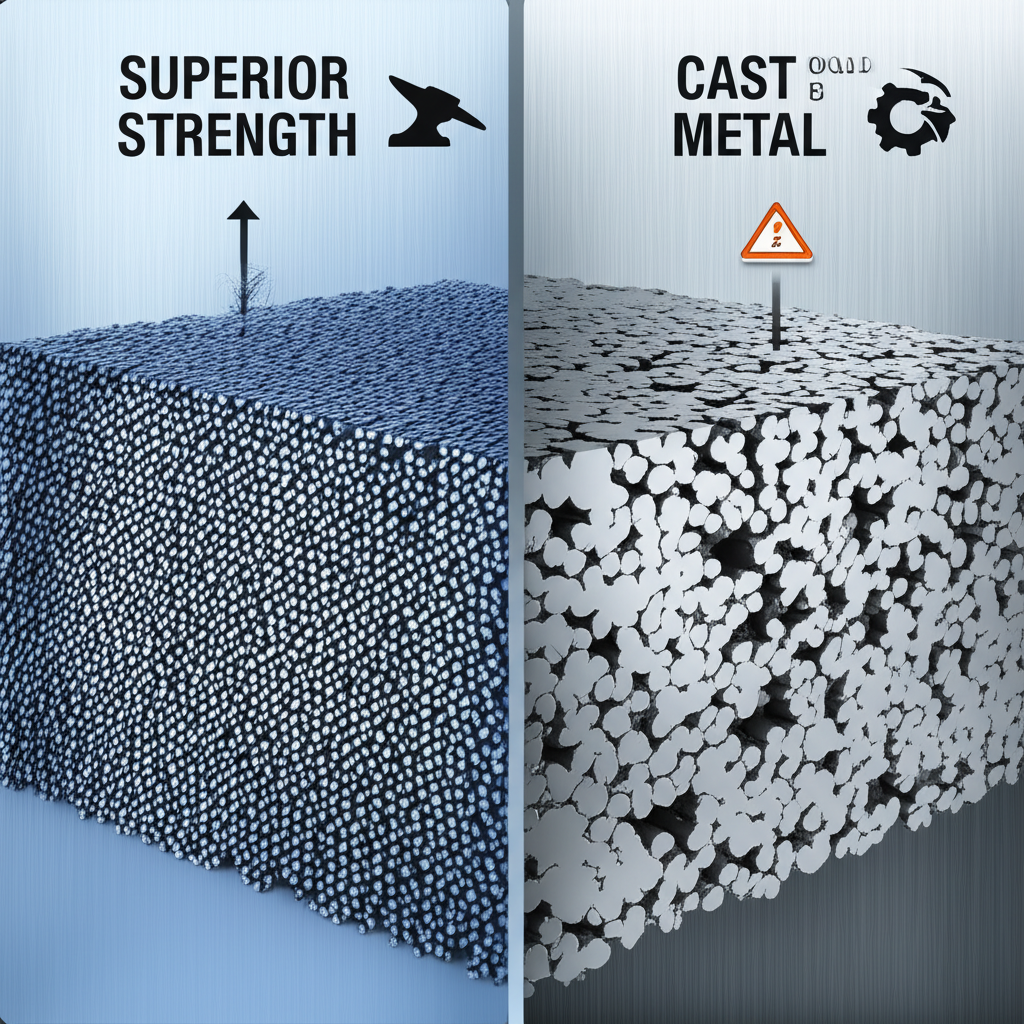

W inżynierii motoryzacyjnej wybór procesu wytwarzania ma zasadnicze znaczenie, szczególnie w przypadku elementów podwozia narażonych na ogromne obciążenia i wibracje. Kucie wyróżnia się jako metoda wyższa dla tych kluczowych części. W przeciwieństwie do odlewnictwa, które polega na wlewanie stopionego metalu do formy, kucie mechanicznie przetwarza metal, ulepszając jego strukturę ziarnową i eliminując wewnętrzne wady, takie jak porowatość. Skutkuje to elementami o znacznie większej wytrzymałości, odporności na pękanie i odporności na zmęczenie.

Jedną z głównych zalet kucia jest tworzenie ciągłego przepływu ziarna, który podąża za konturem części. To ułożenie czyni komponent niezwykle wytrzymałym i odpornym, zdolnym do wytrzymywania wymagających warunków codziennego użytkowania pojazdu. Kute elementy podwozia, takie jak wahacze i drążki sterowe, zapewniają niezbędną integralność strukturalną dla stabilności i prowadzenia pojazdu, bezpośrednio przyczyniając się do bezpieczeństwa kierowcy. Gęstsza struktura materiału osiągnięta poprzez kucie sprawia, że te części są mniej narażone na pęknięcia lub uszkodzenia pod wpływem ciśnienia.

Dodatkowo, kucie oferuje lepszy stosunek wytrzymałości do wagi. W miarę jak producenci dążą do poprawy efektywności paliwowej i wydajności pojazdów, zmniejszanie wagi bez kompromitowania wytrzymałości jest kluczowym celem. Kucie matrycowe o wysokiej precyzji umożliwia projektowanie lekkich, a jednocześnie wytrzymałych komponentów. Optymalizacja ta jest kluczowa dla elementów takich jak systemy zawieszenia i piasty kół, gdzie zmniejszenie masy niezawieszonej może znacząco poprawić właściwości jezdne i komfort jazdy.

Ostatecznie niezawodność i żywotność pojazdu w dużej mierze zależą od jakości jego podstawowych komponentów. Kute elementy podwozia oferują lepszą trwałość i odporność na zużycie w porównaniu z odlewanymi lub frezowanymi odpowiednikami. Oznacza to dłuższą żywotność, mniejszą liczbę problemów serwisowych oraz bezpieczniejszy pojazd przez cały okres jego użytkowania. Precyzja i spójność wynikające z procesu kucia zapewniają również, że każdy element spełnia dokładne specyfikacje, co jest kluczowe dla bezproblemowej montażu i prawidłowego funkcjonowania całego systemu pojazdu.

Kluczowe materiały i procesy kucia dla elementów chassis

Wydajność kutej części samochodowej zależy zarówno od wybranego materiału, jak i od konkretnego procesu kucia. Producent wybiera je w oparciu o wymaganą wytrzymałość, wagę, odporność na korozję oraz opłacalność danej części.

Najczęstsze materiały do kucia

W kuciu samochodowym powszechnie stosuje się kilka rodzajów metali, z których każdy oferuje inne zalety. Stal i jej stopy są najpopularniejszym wyborem ze względu na wyjątkową wytrzymałość, wysoką wytrzymałość na rozciąganie oraz szeroką dostępność. Stale węglowe i stopy stali stosuje się do produkcji ponad 250 różnych kowanych elementów pojazdów, w tym elementów obciążonych dużym naprężeniem, takich jak wały korbowe i przekładnie. W zastosowaniach wymagających odporności na korozję często wykorzystuje się stal nierdzewną. W ostatnich latach aluminium zyskało duże znaczenie, ponieważ producenci dążą do lekkich konstrukcji w celu poprawy efektywności zużycia paliwa. Aluminium jest nie tylko lżejsze, ale również oferuje doskonałą wytrzymałość, elastyczność projektowania i naturalną odporność na korozję.

Główne procesy kucia

Przemysł motoryzacyjny wykorzystuje kilka technik kucia do produkcji szerokiej gamy elementów podwozia. Główne typy to:

- Kucie matrycowe (kucie zamknięte): Jest to jedna z najpowszechniejszych metod stosowanych w produkcji części samochodowych. Wkładka umieszczana jest pomiędzy dwiema matrycami, które posiadają dokładny odcisk końcowego kształtu. Gdy matryce dociskane są do siebie, metal zostaje zmuszony do wypełnienia wnęki, tworząc wytrzymałą część bliską kształtu końcowego, charakteryzującą się doskonałą dokładnością wymiarową. Proces ten jest idealny dla skomplikowanych geometrii oraz produkcji seryjnej elementów takich jak tłoki i komponenty układu sterowania kierownicą.

- Kucie otwarte: W tym procesie kształtowanie metali odbywa się pomiędzy dwiema płaskimi lub prostymi matrycami, które nie otaczają całkowicie przedmiotu. Polega on na umiejętności operatora, który ręcznie manipuluje przedmiotem, aby osiągnąć pożądany kształt. Choć mniej precyzyjny niż kucie zamknięte, proces ten cechuje się dużą elastycznością i nadaje się do większych komponentów lub mniejszych partii produkcyjnych.

- Kucie walcowe: Ten proces wykorzystuje przeciwstawne wałki do formowania podgrzewanego pręta metalowego lub biletu. Wałki mają rowki, które stopniowo kształtują metal w miarę jego przepływu. Kucie wałkowe to efektywny sposób na zmniejszenie przekroju przedmiotu wyjściowego i wstępne ukształtowanie go do kolejnych operacji kucia, często stosowane w przypadku części takich jak osie i wały.

- Kucie na zimno: Kucie na zimno wykonywane jest w temperaturze pokojowej lub bliskiej jej. Poprawia ono wytrzymałość metalu poprzez umocnienie odkształceniowe. Proces ten zapewnia doskonałą dokładność wymiarową oraz wysoką jakość powierzchni, co często eliminuje konieczność dalszego obrabiania. Zwykle stosuje się je do mniejszych, prostszych części wymagających dużej precyzji.

Niezbędne kute komponenty w podwoziu nowoczesnego pojazdu

Podwozie i układ napędowy pojazdu polegają na licznych kutyh komponentach, aby zapewnić bezpieczeństwo, wydajność i trwałość w ekstremalnych warunkach. Wyjątkowa wytrzymałość i niezawodność kucia czynią tę metodę produkcji idealną dla następujących kluczowych elementów:

- Tłoki i wały korbowe: Jako podstawowe elementy silnika, tłoki i wały korbowe są narażone na ogromne naprężenia mechaniczne, wysokie ciśnienie oraz temperatury. Kucie zapewnia ich odporność na uszkodzenia pod wpływem tych sił, co jest kluczowe dla wydajności i długowieczności silnika.

- Osie i wały: Jedna z części układu napędowego, osie muszą przekazywać moment obrotowy z silnika na koła. Kucie zapewnia niezbędną wytrzymałość skrętną i odporność na zmęczenie materiału, umożliwiając radzenie sobie z ciągłym obciążeniem podczas przyspieszania i hamowania.

- Dźwignie zawieszenia i sworznie kierownicze: Są to kluczowe elementy zawieszenia i układu kierowniczego, które łączą zestaw kół z ramą pojazdu. Skuwane dźwignie zawieszenia i sworznie kierownicze oferują wysoką wytrzymałość niezbędną do absorbowania uderzeń od drogi oraz zapewnienia stabilności pojazdu i precyzyjnej sterowności.

- Końcówki drążków kierowniczych i końce kuliste: Kluczowe dla dokładności układu kierowniczego i pracy zawieszenia, te części muszą charakteryzować się wyjątkową trwałością. Kucie zapewnia odporność na zużycie i wytrzymałość niezbędne do niezawodnej pracy oraz zapobiegania przedwczesnemu uszkodzeniu, które może prowadzić do utraty kontroli nad pojazdem.

- Przekładnie i elementy transmisji: Elementy przekładni muszą wytrzymać ciągłe tarcie i duże obciążenia. Proces kucia tworzy gęste i wytrzymałe koła zębate oraz wały, które są odporne na te warunki, zapewniając płynny i niezawodny przekaz mocy.

- Piasty kół i wrzeciona: Te części przenoszą ciężar pojazdu i są kluczowe dla zespołu koła. Kucie zapewnia niezbędną wytrzymałość i odporność na uderzenia, umożliwiając bezpieczne przenoszenie dużych obciążeń i pracę w trudnych warunkach drogowych.

Jak wybrać partnera specjalizującego się w precyzyjnym kuciu elementów samochodowych

Wybór odpowiedniego dostawcy wykutek to kluczowa decyzja dla każdego producenta samochodów. Niezawodny partner nie tylko dostarcza wysokiej jakości komponenty, ale także przyczynia się do efektywności łańcucha dostaw. Oceniając potencjalnych dostawców, należy wziąć pod uwagę następujące kluczowe czynniki, aby upewnić się, że wybierzesz partnera zdolnego spełnić rygorystyczne wymagania branży motoryzacyjnej.

- Certyfikaty branżowe: Najważniejszym atutem, na który należy zwrócić uwagę, jest certyfikat IATF 16949. Jest to międzynarodowy standard zarządzania jakością specyficzny dla sektora motoryzacyjnego. Dostawca posiadający certyfikat, taki jak wspomniany przez Carbo Forge , daje gwarancję zaangażowania w jakość, kontrolę procesów oraz ciągłą poprawę. Certyfikat ten zapewnia, że procesy dostawcy są projektowane z myślą o spełnieniu rygorystycznych wymagań bezpieczeństwa i jakości obowiązujących w branży.

- Ekspercka wiedza dotycząca materiałów i procesów: Kompetentny partner powinien posiadać głęboką wiedzę z zakresu pracy z różnymi materiałami, w tym różnymi gatunkami stali węglowej, stopowej i nierdzewnej, a także aluminium. Powinien również umieć polecić najbardziej odpowiedni materiał i proces kucia (np. kuźnictwo matrycowe, walcowe) dla konkretnego zastosowania, aby zoptymalizować wytrzymałość, wagę i koszt.

- Możliwości własne: Szukaj dostawcy posiadającego kompleksowe możliwości własne, w tym produkcję narzędzi i matryc, dalsze obróbki skrawaniem oraz testowanie jakości. Partner zintegrowany pionowo lepiej kontroluje cały proces produkcyjny, co przekłada się na krótsze czasy realizacji, stabilną jakość i większą efektywność.

- Kontrola jakości i badania: Ścisła kontrola jakości jest warunkiem niezbędnym. Upewnij się, że dostawca stosuje rygorystyczne protokoły inspekcji na każdym etapie produkcji – od certyfikacji surowców po końcowe badania wymiarów i właściwości mechanicznych. Gwarantuje to, że każdy komponent spełnia Twoje dokładne specyfikacje oraz normy branżowe.

- Dostosowanie i wytwarzanie prototypów: Możliwość dostarczania rozwiązań niestandardowych jest kluczowa. Dobry partner będzie ściśle współpracować z Twoim zespołem inżynieryjnym, aby zaprojektować i wyprodukować komponenty dostosowane do dokładnych potrzeb. Na przykład dostawcy tacy jak Shaoyi Metal Technology specjalizują się w certyfikowanym IATF 16949 kuciu gorącym i oferują kompleksowe usługi – od szybkiego wytwarzania prototypów małych partii po pełnoskalową produkcję seryjną, co pokazuje rodzaj kompleksowej możliwości, jaka jest wartościowa u partnera.

Często zadawane pytania

1. Jakie są 4 typy procesów kucia?

Cztery główne typy procesów kucia to kuźnictwo matrycowe (także znane jako kuźnictwo zamknięte), kuźnictwo otwarte, kuźnictwo wałkowe oraz kuźnictwo na zimno. Każda z metod nadaje się do różnych typów komponentów, objętości produkcji oraz wymagań dotyczących precyzji w przemyśle motoryzacyjnym.

2. Z jakiego metalu wykonuje się podwozia samochodów?

Podwozia samochodów i ich komponenty są wykonane głównie ze stali wysokiej wytrzymałości i jej stopów ze względu na doskonałą trwałość, odporność na zmęczenie oraz korzystny stosunek kosztów do efektów. Stopy aluminium są również coraz częściej stosowane w elementach podwozia tam, gdzie redukcja masy jest kluczowym priorytetem w celu poprawy oszczędności paliwa i wydajności pojazdu.

3. Które części silnika powinny być kute?

Części silnika narażone na najwyższe poziomy naprężeń, ciśnienia i temperatury powinny być kute. Obejmuje to kluczowe komponenty, takie jak wały korbowe, tłoki i drążki. Kucie zapewnia tym elementom znacznie większą wytrzymałość i trwałość niezbędną do wytrzymywania wymagającego środowiska wewnątrz silnika o wysokiej wydajności.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —