Niezbędny przewodnik po komponentach i funkcjach zestawów matryc

STRESZCZENIE

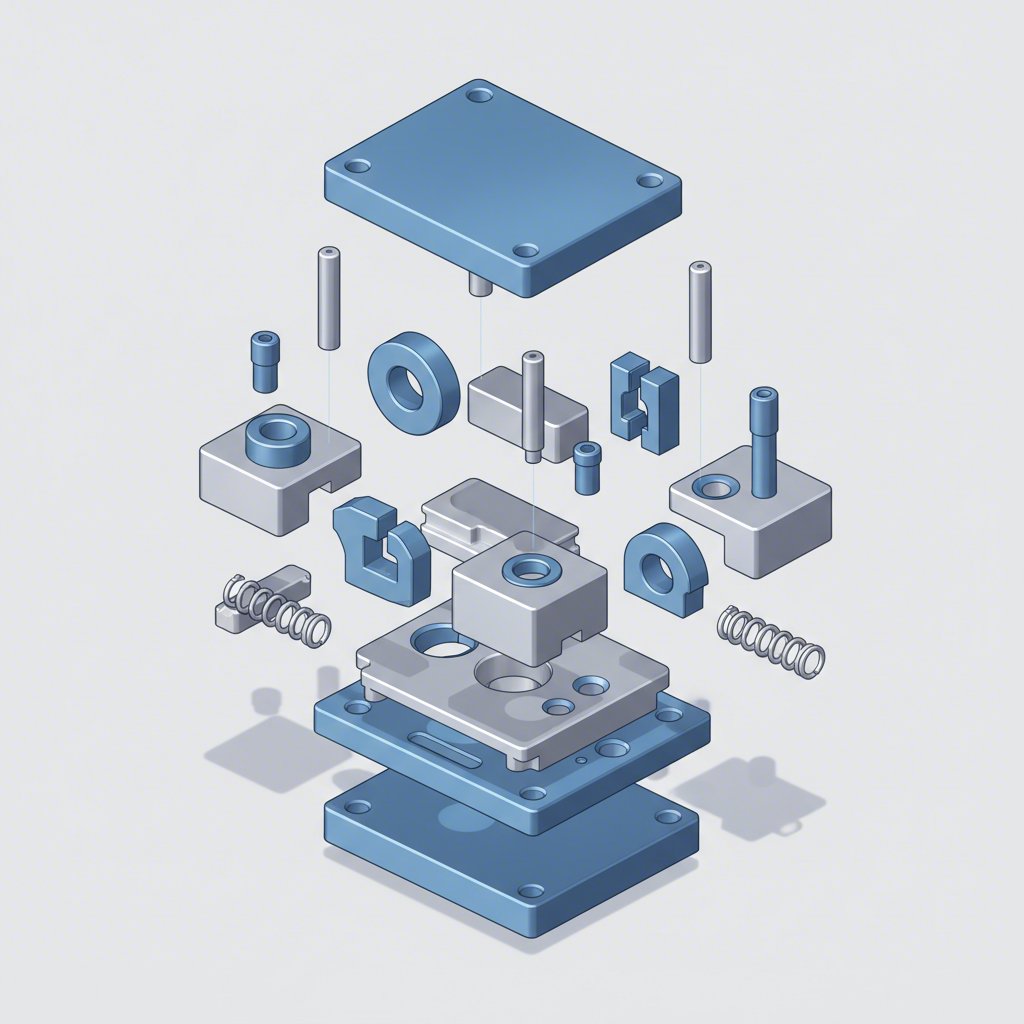

Zestaw matryc to precyzyjne narzędzie produkcyjne służące do cięcia i kształtowania blach w określony kształt. Jego podstawowe komponenty działają razem, zapewniając dokładność i powtarzalność. Główne elementy to podstawowe płyty matryc (lub podeszwy), które trzymają wszystko razem, wpusty prowadzące i bushings do dokładnego wyrównania oraz elementy robocze, takie jak wykrojniki i bloki matryc, które wykonują właściwe operacje cięcia i formowania. Dodatkowe komponenty, takie jak sprężyny i podkładki, kontrolują przepływ materiału i dostarczają niezbędną siłę.

Fundament: Podstawowa anatomi zestawu matryc

W centrum każdej operacji tłoczenia znajduje się zestaw matryc, który stanowi solidne podłoże dla wszystkich innych elementów roboczych. Główne elementy tej bazy to płyty matryc, znane również jako podeszwy matryc. Kompletny zestaw matryc składa się z podeszwy górnej (która trzyma zestaw wykrojnika) i podeszwy dolnej (która trzyma blok matrycy), które są dokładnie wyrównane za pomocą elementów prowadzących. Płyty te są precyzyjnie obrabiane z wysokiej jakości stali lub aluminium, aby były idealnie płaskie i równoległe – co jest kluczowym wymogiem do wytwarzania spójnych, wysokiej jakości części. Wybór materiału zależy od zastosowania; podczas gdy stal jest powszechna ze względu na trwałość, aluminium jest często preferowane ze względu na mniejszą wagę, szybszą obróbkę i doskonałą amortyzację uderzeń, co czyni je idealnym wyborem dla matryc wykrojczych o dużym obciążeniu udarowym.

Projekt i grubość podeszew matrycy są bezpośrednio powiązane z siłą, jaką musi wytrzymać matryca. Na przykład matryca do cembrowania, która ściska metal pod ogromnym ciśnieniem, wymaga znacznie grubszych i bardziej solidnych podeszew niż prosta matryca stosowana do lekkich operacji gięcia. Ta podstawowa wytrzymałość zapobiega odkształceniom i zapewnia skuteczne przekazanie siły z prasy na obrabiany przedmiot. Dolna podeszwa matrycy jest zazwyczaj wykonywana z otworami rozmieszczonymi w sposób strategiczny. Otwory te pozwalają odpadkom i materiałom powstałym podczas przebijania lub tłoczenia opadać i być usuwanym z prasy, zapobiegając uszkodzeniom matrycy oraz przerwom w pracy.

Dodatkowo zestaw wykrojnika stanowi interfejs między narzędziem a prasą. Górnia i dolnia płyta mają elementy mocujące, takie jak trzpień lub otwory na śruby, które ustalają cały zestaw wykrojnika w suwaku prasy oraz na płycie wsporczej. Takie bezpieczne zamocowanie jest niezbędne dla bezpieczeństwa i precyzji działania. W złożonych zastosowaniach, szczególnie w branżach takich jak przemysł motoryzacyjny, projekt zestawu wykrojnika ma kluczowe znaczenie. Firmy takie jak Shaoyi (Ningbo) Metal Technology Co., Ltd. specjalizują się w tworzeniu niestandardowych wykrojników tłoczarskich, których podstawowe komponenty są projektowane z myślą o ekstremalnych wymaganiach produkcji skomplikowanych części samochodowych z wysoką precyzją i długotrwałością.

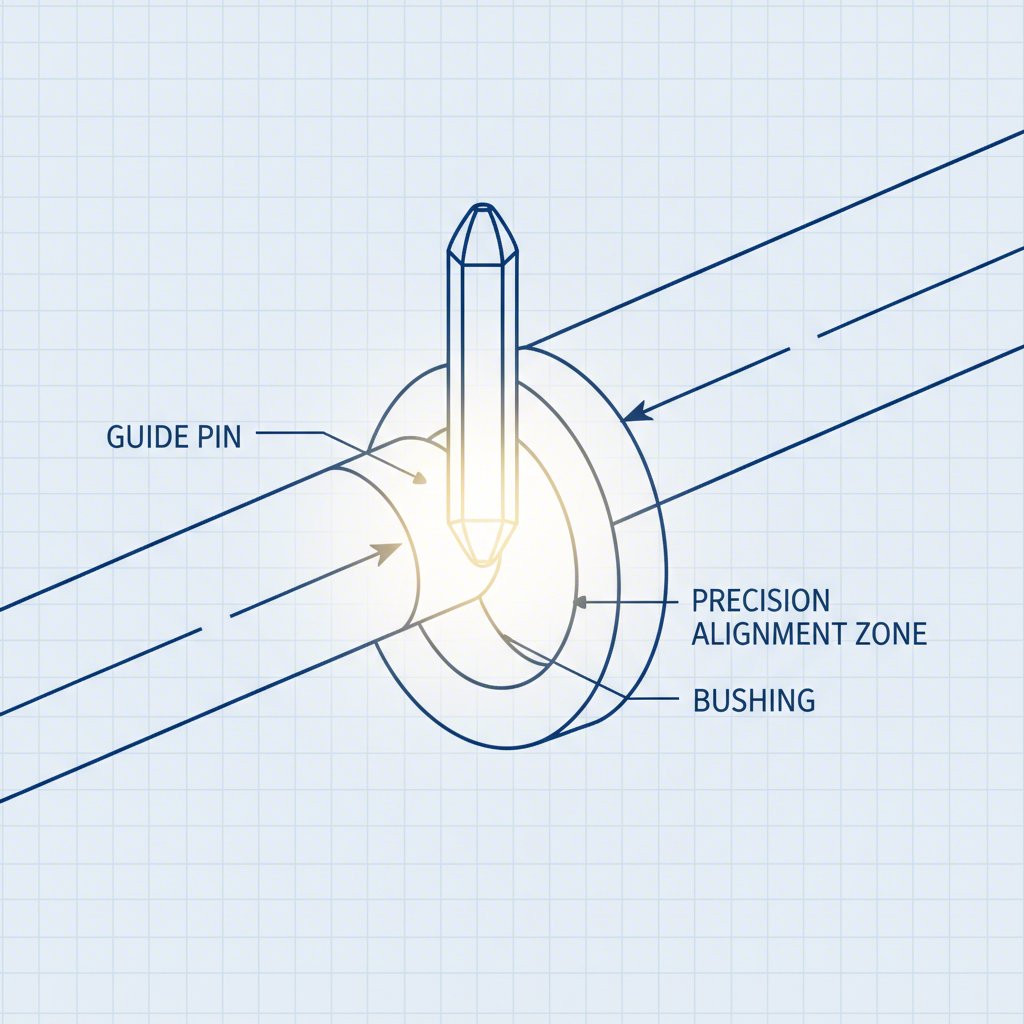

Precyzja w ruchu: wpusty prowadzące, tuleje i boczne prowadnice

Chociaż obuwie matrycy stanowi podstawę, niezwykłą precyzję matrycy tłoczarskiej osiąga się dzięki systemowi prowadzenia. Główne komponenty odpowiedzialne za to to kołki prowadzące (nazywane również filarami lub słupami prowadzącymi) oraz tuleje prowadzące. Te elementy współpracują ze sobą, aby zapewnić idealne dopasowanie górnej i dolnej połowy matrycy przy każdym uderzeniu prasy, często utrzymując tolerancje na poziomie zaledwie 0,0001 cala. Dokładne wyrównanie ma kluczowe znaczenie dla zachowania odpowiedniej luzu między tłoczyskami tnącymi a blokami matryc, co bezpośrednio wpływa na jakość części, zużycie narzędzi oraz trwałość matrycy.

Istnieją dwa główne typy systemów wpustów prowadzących, z których każdy nadaje się do innych wymagań eksploatacyjnych. Tradycyjnym rozwiązaniem są wpusty tarcia, będące hartowanymi, szlifowanymi precyzyjnie stalowymi wpustami ślizgającymi się w bushingach z brązu aluminiowo-cynowego. Bushingi te są często wyposażone w wkładki grafitowe zapewniające samosmarowanie, co minimalizuje tarcie i zużycie. Alternatywą jest system oparty na łożyskach kulkowych, w którym wpusty poruszają się po zestawie kulek umieszczonych w klatce. Taka konstrukcja znacząco redukuje tarcie, umożliwia wyższe prędkości pracy prasy bez nadmiernego nagrzewania się oraz ułatwia technikom rozdzielanie połówek matrycy podczas konserwacji.

| Cechy | Wpusty tarcia | Prowadnice z łożyskami kulkowymi |

|---|---|---|

| Poziom tarcia | Wyższy | Bardzo niska |

| Prędkość robocza | Niższy do średniego | Wysoki |

| Precyzja | Dobry do wysokiego | Bardzo wysoki |

| Koszt | Niżej | Wyższy |

W operacjach, w których powstają znaczne siły boczne — na przykład w matrycach kształtujących lub napędzanych krzywkowo — same prowadnice mogą nie wystarczyć do zapobiegania odkształceniom. W takich przypadkach stosuje się bloki prowadzące. Są to solidne, precyzyjnie obrabiane stalowe bloki zamocowane do obu półek matrycy, które sprzęgają się ze sobą, aby pochłaniać siły boczne. Zwykle wykorzystują one nakładki ślizgowe wykonane ze zbliżonych metali, takich jak stal i aluminium-brąz, aby zapobiec zaciekaniu i zapewnić płynną pracę. Jest to zasadnicza zasada projektowania matryc, że elementy prowadzące mają za zadanie wyjustować poprawnie działającą matrycę, a nie kompensować niedokładności spowodowanych słabym stanem technicznym lub niewyjustowanym suwnikiem prasy.

Część robocza: wykrojniki, bloki matrycy i uchwyty

Komponenty wykonujące rzeczywistą pracę cięcia i kształtowania blachy to tłoczek i matryca. Tłoczek jest komponentem męskim, zazwyczaj mocowanym do górnej płyty matrycy, który wciska się w materiał. Matryca, lub wnęka matrycy, jest komponentem żeńskim, zamocowanym do dolnej płyty, która określa ostateczny kształt detalu. Precyzyjna zależność i luz pomiędzy tłoczkiem a matrycą decydują o jakości cięcia lub formowania.

Tłoczki i bloki matryc są stosowane w różnorodnych operacjach, a ich nazewnictwo odzwierciedla ich funkcję. Na przykład operacja 'blanking' ma miejsce wtedy, gdy wycięty z blachy element jest pożądaną częścią, zwaną blankiem. Z kolei operacja 'piercing' zachodzi, gdy tłoczek tworzy otwór w elemencie, a usunięty materiał, zwany slugiem, jest odrzucany jako odpad. Te komponenty robocze odpowiadają za liczne procesy, w tym:

- Wykrawanie: Cięcie zewnętrznego profilu części z arkusza materiału.

- Piercing: Tworzenie wewnętrznych otworów lub cech w elemencie.

- Coining: Zastosowanie wysokiego ciśnienia w celu wy tłoczenia szczegółowego wcięcia w metalu.

- Wyciąganie: Rozciąganie i formowanie blachy na głębokie, kubkowate kształty.

- Gięcie: Formowanie materiału wzdłuż prostej osi.

W celu ułatwienia konserwacji i szybkiej wymiany tłoki są często mocowane za pomocą tulei utrzymujących. Jednym z najpopularniejszych typów jest tuleja z zatrzaskiem kulowym. To urządzenie wykorzystuje sprężynową kulkę wpadającą w grobową rąbek w kształcie łezki na trzpieniu tłoka. Ten system pozwala technikowi konserwującemu matrycę na szybkie usunięcie zużytego lub uszkodzonego tłoka i zamontowanie nowego bez demontażu całej matrycy, znacznie skracając czas przestoju. Ta modularność jest kluczową cechą nowoczesnej, efektywnej konstrukcji matryc.

Kontrola materiału i aplikacja siły: Podkładki i sprężyny

Skuteczne zarządzanie blachą podczas szybkich operacji tłoczenia jest równie ważne jak samo cięcie i kształtowanie. Do tego służy wiele rodzajów płyt i sprężyn w zestawie matryc. Płyta to oporowa płyta obciążona ciśnieniem, która przytrzymuje, kontroluje lub oddziela metal. Na przykład płyta wybijakowa to płyta ze sprężynami, która otacza tłoki tnące. Gdy tłok przetnie materiał, sprężystość metalu powoduje jego przylepienie się do tłoka; płyta wybijakowa utrzymuje materiał w dół, umożliwiając czyste wycofanie się tłoka.

W operacjach kształtowania stosuje się inne typy podkładek. Podkładki dociskowe są niezbędne w gięciu przez przesuwanie, gdzie mocno przylegają do materiału przy dolnej części matrycy, zapewniając precyzyjny i wyraźny zgięcie. W operacjach tłoczenia głębokiego, podkładki tłoczne (nazywane również zaciskami) przykładają kontrolowany nacisk do obwodu blachy. Nacisk ten ma kluczowe znaczenie dla regulacji przepływu materiału do wnęki matrycy. Zbyt mały nacisk powoduje fałdowanie materiału, natomiast zbyt duży ogranicza przepływ i może spowodować pęknięcie lub złamanie detalu. Te podkładki są zazwyczaj mocowane za pomocą elementów takich jak tuleje lub śruby ramienne, które pozwalają im poruszać się w górę i w dół, jednocześnie przykładając stałą siłę.

Siła dla tych podkładek jest dostarczana przez sprężyny. Wybór sprężyny zależy od wymaganej siły, przebiegu oraz żywotności aplikacji. Istnieją trzy główne typy:

- Sprężyny śrubowe: Wykonane ze stali sprężynowej, są powszechne, opłacalne i odpowiednie dla zastosowań wymagających umiarkowanej siły.

- Sprężyny poliuretanowe: Te elementy zapewniają dobre ciśnienie docisku i są często stosowane w narzędziach prototypowych lub krótkich serii ze względu na niższy koszt.

- Sprężyny gazowe azotowe: Są to cylindry napełnione gazem azotowym, które mogą wytworzyć bardzo wysoką i stałą siłę w całym przebiegu suwu prasy. Charakteryzują się bardzo długą żywotnością i są preferowane w wymagających zastosowaniach, takich jak głębokie tłoczenie.

Często zadawane pytania

1. Czym jest element matrycy?

Element matrycy to każda indywidualna część składająca się na kompletny zestaw matrycy tłoczącej. Elementy te współpracują ze sobą, aby ciąć lub formować blachę. Kluczowe przykłady to płyty matrycy (podstawa), wpusty i bushings (do centrowania), tłoki i bloki matrycy (elementy tnące/formujące), sprężyny (do generowania siły) oraz podkładki dociskowe (do kontrolowania materiału). Każdy element pełni określoną funkcję, która jest kluczowa dla ogólnej wydajności i precyzji matrycy.

2. Z czego składają się elementy odlewania w formie?

Choć brzmi to podobnie, odlew w formach metalowych to inny proces produkcyjny niż tłoczenie matrycowe. Odlew w formach polega na wtłaczaniu stopionego metalu pod wysokim ciśnieniem do wnęki formy, zwanej formą lub kokilem. Główne elementy składają się z dwóch połówek formy (półforma pokrywy i półforma wybijaka), systemu wybijaków wypychających zestalone części oraz kanałów żebrowych lub wlewów kierujących stopiony metal do wnęki. Stosowane materiały to zazwyczaj stopy nieżelazne, takie jak aluminium, cynk i magnez.

3. Czym są komponenty tłoczone?

Komponenty tłoczone to części wytwarzane w procesie zwanym tłoczeniem, który jest często stosowany dla miękkich materiałów, takich jak papier, tworzywa sztuczne, tkaniny czy pianki, a także dla cienkich metali. 'Matryca' w tym kontekście może być ostry, niestandardowy kształt noża (matryca stalowa) wciskany w materiał, aby wyciąć określony kształt, podobnie jak formka do ciastek. Otrzymane produkty wykorzystuje się m.in. w opakowaniach, uszczelkach, izolatorach elektronicznych i urządzeniach medycznych.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —