Korzyści stosowania tłoczonych elementów aluminiowych w motoryzacji: przewodnik inżynierski

STRESZCZENIE

Korzyści z zastosowania tłoczonych elementów aluminiowych w motoryzacji skupiają się na kluczowej zaletzie „lekkości”: komponenty aluminiowe ważą około jednej trzeciej mniej niż ich stalowe odpowiedniki, zachowując integralność konstrukcyjną. Redukcja masy bezpośrednio wpływa na wydajność; zmniejszenie masy pojazdu o 10% zazwyczaj przekłada się na poprawę zużycia paliwa o 6–8% oraz znacznie zwiększa zasięg pojazdów elektrycznych (EV). Ponadto, tłoczone elementy z aluminium charakteryzują się lepszą odpornością na korozję dzięki naturalnej warstwie tlenowej, a w temperaturach kriogenicznych wręcz zwiększają wytrzymałość, w przeciwieństwie do stali, która może stać się krucha.

Jednak przejście na aluminium wymaga specjalistycznej inżynierii w celu zarządzania „odskakiwaniem” — tendencją metalu do powracania do oryginalnego kształtu po tłoczeniu. Aby w pełni wykorzystać korzyści, takie jak wysoka wytrzymałość przy niskiej masie i możliwość recyklingu (oszczędność 95% energii w porównaniu z produkcją pierwotną), producenci muszą stosować zaawansowany dobór stopów (zazwyczaj serie 5xxx i 6xxx) oraz precyzyjne technologie pras serwosterowanych.

Konieczność lekkiej konstrukcji: efektywność i wydajność

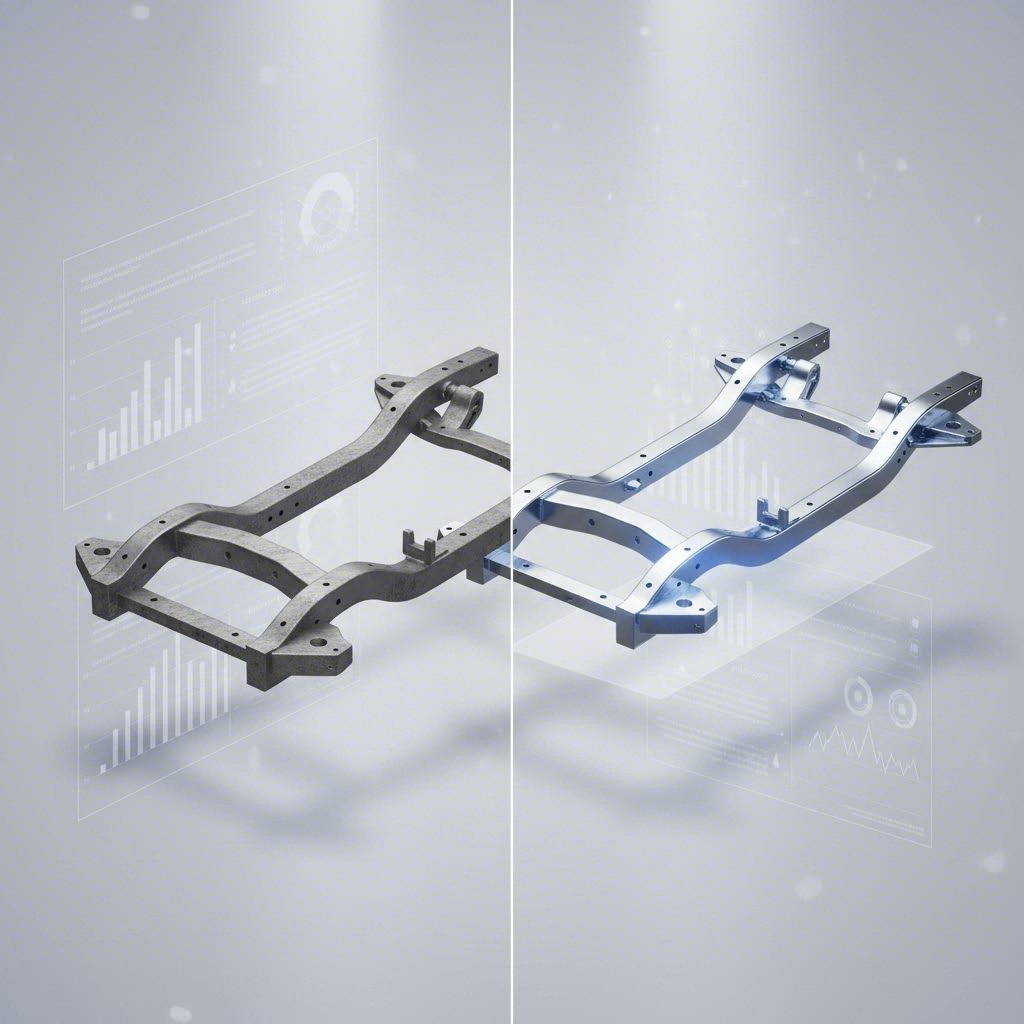

Dążenie przemysłu motoryzacyjnego do tłoczenia aluminium jest zasadniczo napędzane fizyką masy. Ze względu na gęstość rzędu jednej trzeciej gęstości stali, aluminium oferuje najbardziej bezpośredni sposób na „lekkość” – strategiczne zmniejszenie masy pojazdu, które uruchamia cnotliwy cykl efektywności. Gdy producent zastąpi ciężki stalowy element szkieletonu pojazdu tłoczonym aluminiowym odpowiednikiem, korzyści rozprzestrzeniają się na cały projekt pojazdu: lżejszy nadwozie wymaga mniejszej siły hamowania, co pozwala na zastosowanie mniejszych systemów hamulcowych, lżejszych elementów zawieszenia oraz zmniejszenie mocy silnika potrzebnej do osiągnięcia tych samych parametrów przyspieszenia.

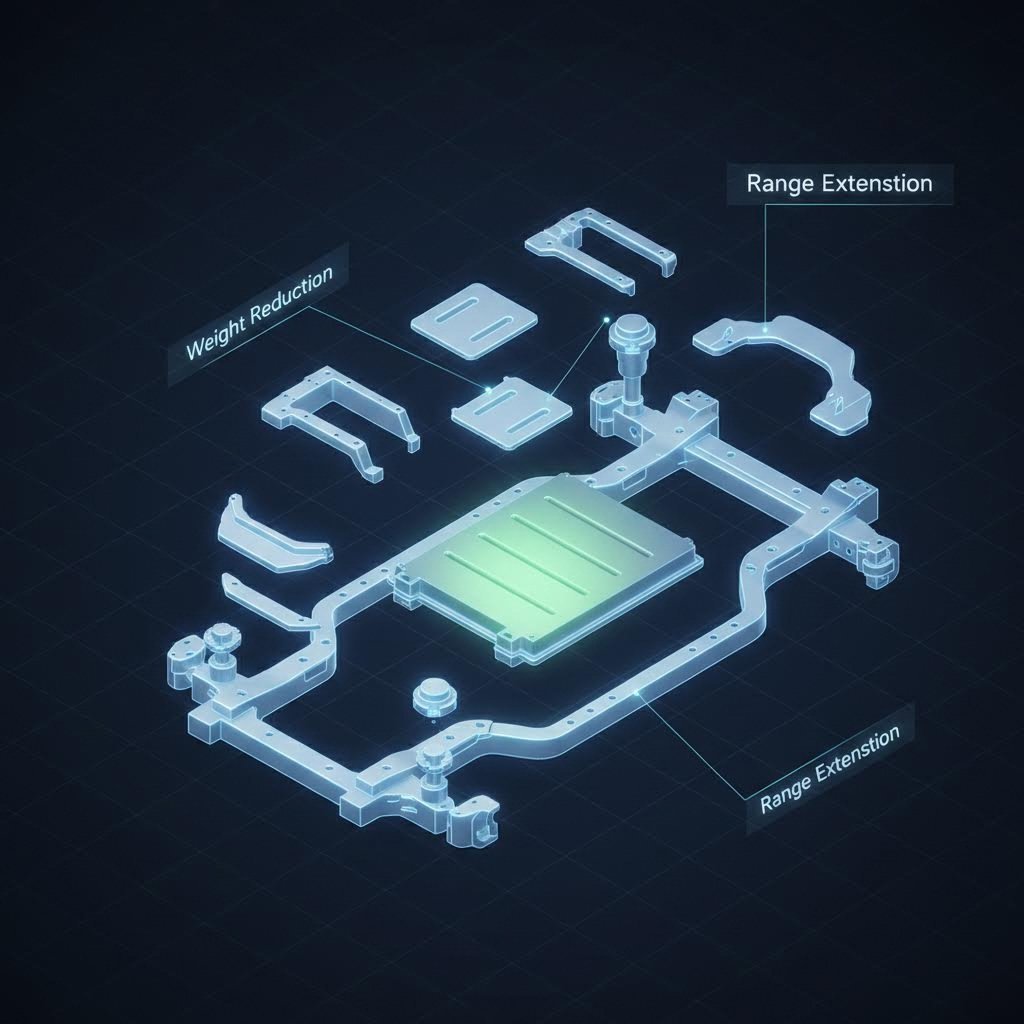

W przypadku silników spalinowych dane są przekonujące. Analiza branżowa wskazuje, że 10% redukcja masy pojazdu przekłada się na 6–8% poprawę zużycia paliwa . W kontekście pojazdów elektrycznych (EV) to obliczenie staje się jeszcze bardziej kluczowe. Masa akumulatora pozostaje głównym ograniczeniem zasięgu EV; kompensowanie tej masy za pomocą tłoczonych aluminiowych paneli karoseryjnych, osłon baterii oraz węzłów konstrukcyjnych pozwala producentom OEM maksymalizować zasięg bez zwiększania rozmiaru lub kosztu baterii.

Ta efektywność nie odbywa się kosztem bezpieczeństwa. Nowoczesne techniki tłoczenia aluminium pozwalają inżynierom na manipulowanie grubością materiału i geometrią, tworząc "strefy deformacji", które skutecznie pochłaniają energię uderzenia. Wynikiem jest pojazd lżejszy, bardziej zwrotny i równie bezpieczny, spełniający coraz bardziej rygorystyczne globalne normy emisji.

Zalety techniczne: Nie tylko o wadze

Chociaż redukcja masy przyciąga najwięcej uwagi, właściwości techniczne stopów aluminium oferują wyraźne zalety pod względem trwałości i wszechstronności w produkcji. Główną korzyścią jest naturalna odporność materiału na korozję. W przeciwieństwie do stali, która wymaga intensywnej cynkowania lub powlekania w celu zapobiegania rdzy, aluminium tworzy naturalnie cienką, twardą warstwę tlenową po narażeniu na powietrze. Ten samonaprawiający się ekran chroni tłoczone elementy, takie jak osłony spodu karoserii i obręcze kół, przed solami drogowymi i wilgocią, znacząco wydłużając żywotność pojazdu.

Inną często pomijaną cechą jest zachowanie się aluminium w skrajnych temperaturach. Tradycyjne stale węglowe mogą stawać się kruche i podatne na pęknięcia w warunkach zimna. Natomiast stopy aluminium wykazują zwiększona wytrzymałość na rozciąganie i plastyczność wraz ze spadkiem temperatury . Ta kriogeniczna stabilność czyni aluminium tłoczone idealnym wyborem dla pojazdów działających w surowych klimatach północnych lub dla komponentów narażonych na skrajne zimno, zapewniając niezawodność strukturalną tam, gdzie inne materiały mogą zawieść.

Dodatkowo, aluminium jest niemagnetyczne i nieiskrętne. Te właściwości stają się coraz istotniejsze w nowoczesnej elektronice samochodowej i obudowach akumulatorów EV, gdzie minimalizacja zakłóceń magnetycznych jest kluczowa, a bezpieczeństwo związane z brakiem iskrzenia ma pierwszorzędne znaczenie podczas kolizji czy serwisowania.

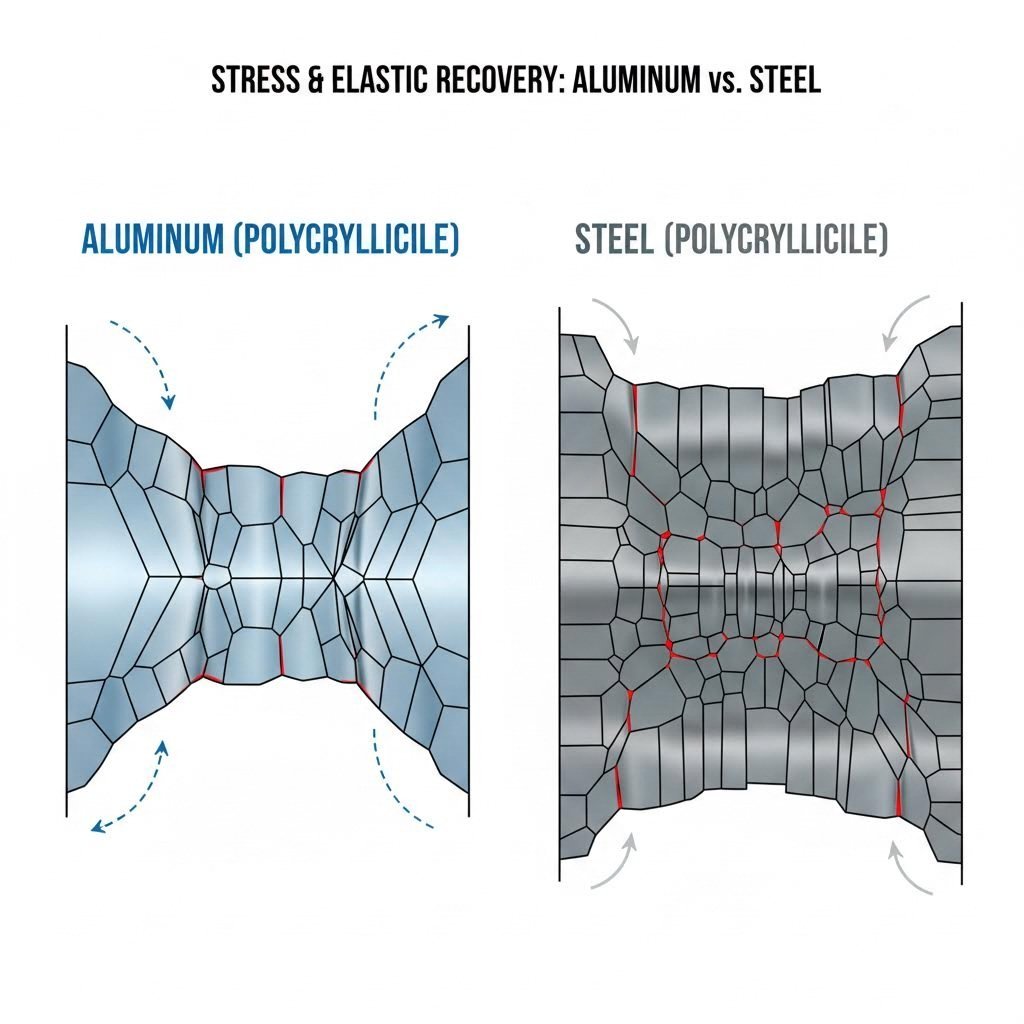

Pokonywanie wyzwań: odbijanie się i formowalność

Pomimo korzyści, jakie niesie z tym proces, uniwersalne wyzwania techniczne, z których najbardziej znane są "odwrotne odbicie". Aluminium ma niższy moduł elastyczności w porównaniu ze stalą, co oznacza, że ma więcej "pamięci". Po uderzeniu w metal i wycofaniu się, aluminium wraca do pierwotnego płaskiego kształtu bardziej agresywnie niż stal. Jeśli nie zostanie to dokładnie obliczone, może to spowodować, że części wychodzą poza dopuszczalne normy, co wpływa na ustawienie zespołu i luki w panelach.

Aby to rozwiązać, wiodący producenci stosują zaawansowane oprogramowanie symulacyjne i technologię serwo-prasy. Serwo-prasy umożliwiają zmienne profile uderzenia, spowalniając prędkość ramy na dole uderzenia (dolne martwe centrum), aby zmniejszyć naprężenie i ustawić kształt trwalsze. Takie precyzyjne sterowanie pomaga złagodzić zwrot i pozwala na głębsze ciągnięcie bez rozdarcia materiału.

Kolejnym aspektem jest formowalność. Chociaż aluminium jest plastyczne, niektóre wysokowytrzymałe stopy mogą pękać, jeśli przekroczy się ich granice formowania. Inżynierowie muszą starannie projektować promienie gięcia — zazwyczaj przestrzegając zasady co najmniej 1,5 grubości materiału — aby zapobiec pękaniu. Wykorzystywanie środków smarnych specjalnie opracowanych do tłoczenia aluminium pomaga również w kontrolowaniu tarcia i generowania ciepła, zapewniając czyste cięcia i gładkie powierzchnie.

Przewodnik doboru stopów do tłoczenia samochodowego

Nie wszystkie gatunki aluminium są równe. Sukces wytłoczonego elementu w dużej mierze zależy od wyboru odpowiedniego szeregu stopu, ponieważ każdy z nich oferuje inny balans formowalności, wytrzymałości i spawalności. W sektorze motoryzacyjnym wykorzystuje się głównie serie 5xxx i 6xxx.

| Seria stopów | Główny składnik | Główne cechy | Typowe zastosowanie w przemyśle motoryzacyjnym |

|---|---|---|---|

| seria 5xxx (np. 5052, 5754) | Magnez | Doskonała odporność na korozję (szczególnie solną), dobra obrabialność, wysoka wytrzymałość zmęczeniowa. Nieulepszane cieplenie. | Zbiorniki paliwa, panele wnętrza, wsporniki tłumienia dźwięku, skomplikowane elementy niestrukturalne. |

| seria 6XXX (np. 6061, 6082) | Magnez i krzem | Odporność na ciepło zapewniająca wysoką wytrzymałość, uniwersalność, dobra formowalność w stanie T4, wysoka odporność na korozję. | Ramy podwozia, konstrukcyjne elementy nadwozia w stanie surowym, wahacze zawieszenia, systemy zarządzania zderzeniami. |

| seria 1xxx (np. 1100) | Aluminium (99% czyste) | Doskonała przewodność termiczna/elektryczna, najwyższa odporność na korozję, najniższa wytrzymałość. | Osłony termiczne, listwy dekoracyjne, złącza elektryczne, tabliczki z nazwą. |

| seria 7XXX (np. 7075) | Cynk | Najwyższa wytrzymałość (porównywalna do niektórych stali), trudniejsze do formowania, drogie. | Belki zderzaków, wzmocnienia konstrukcyjne w klasie lotniczej. |

Aby uzyskać szczegółowe informacje dotyczące pozyskiwania i specyfikacji tych gatunków, warto skorzystać z zasobów takich jak Kompleksowy przewodnik HLC Metal Parts który może pomóc inżynierom w dopasowaniu odpowiedniego rodzaju stopu (np. T4 vs. T6) do procesu wytwarzania.

Od prototypu do produkcji: zarządzanie objętością i precyzją

Przejście od cyfrowego projektu CAD do fizycznej tłoczonej części wiąże się z odrębnymi etapami, z których każdy wymaga specyficznych możliwości. W fazie prototypowania kluczowe są szybkość i elastyczność, umożliwiające weryfikację projektów i testowanie dopasowania. Natomiast skalowanie do produkcji seryjnej wymaga spójności i dużej mocy.

Obsługa charakterystycznego zachowania aluminium stosowanego w przemyśle motoryzacyjnym — takiego jak konieczność zastosowania wyższych sił tłoczenia do formowania złożonych kształtów — wymaga solidnych maszyn. W tym miejscu kluczowe są partnerzy o dużych możliwościach inżynieryjnych. Na przykład producenci takich jak Shaoyi Metal Technology wykorzystuje prasy 600-tonowe i certyfikowane zgodnie z IATF 16949 procesy robocze, aby wypełnić krytyczną lukę między szybkim prototypowaniem a masowym tłoczeniem elementów samochodowych. Ta możliwość zapewnia, że precyzja osiągnięta w prototypie jest zachowana w milionach jednostek produkcyjnych, z rygorystycznym przestrzeganiem standardów OEM dotyczących wahaczy, podwozi i innych krytycznych komponentów bezpieczeństwa.

Analiza kosztów i korzyści oraz zrównoważony rozwój

Chociaż surowcowy koszt aluminium jest wyższy niż stali zwykłej, analiza całkowitego cyklu życia często sprzyja aluminium. Początkowe inwestycje są rekompensowane długoterminową oszczędnością paliwa przez konsumenta oraz brakiem konieczności stosowania zabiegów antykorozyjnych podczas produkcji. Dodatkowo efektywność produkcji się poprawia; nowoczesne szybkie linie tłoczenia mogą wytwarzać panele aluminiowe w tempie porównywalnym do stali, co zmniejsza różnicę w kosztach produkcji.

Zrównoważoność to ostateczny, decydujący czynnik. Aluminium można recyklingować w nieskończoność bez pogorszenia jego właściwości. Przetworzenie złomu aluminium wymaga tylko 5% energii niezbędnej do produkcji pierwotnego aluminium z rudy boksytu. Ta ogromna oszczędność energii idealnie wpisuje się w cele branży motoryzacyjnej dotyczące neutralności klimatycznej, umożliwiając producentom oferowanie pojazdów, które nie tylko są efektywne w użytkowaniu, ale także odpowiedzialne pod względem produkcji.

Efektywność inżynieryjna

Przejście na tłoczenie aluminium to więcej niż tylko trend; jest to fundamentalna rekonstrukcja współczesnego samochodu. Poprzez równoważenie trzech czynników – redukcji masy, wytrzymałości i zrównoważoności – tłoczenie aluminium umożliwia tworzenie nowej generacji wysokowydajnych pojazdów spalinowych i elektrycznych. Choć istnieją wyzwania, takie jak odpружanie się materiału czy wyższe koszty surowca, rozwiązania – od zaawansowanych pras serwo do strategicznego doboru stopów – są już dobrze opracowane. Dla inżynierów motoryzacyjnych i zespołów zakupowych pytanie już nie brzmi jeśli powinni stosować tłoczenie aluminium, ale jak? aby zoptymalizować proces w celu osiągnięcia maksymalnej wartości i wydajności.

Często zadawane pytania

1. Jakie są główne zalety stosowania aluminium w karoseriach samochodowych?

Główną zaletą jest znaczne zmniejszenie wagi, często nawet o 40-50% w porównaniu do tradycyjnych karoserii stalowych. Ta niższa masa bezpośrednio poprawia zużycie paliwa, przyspieszenie oraz skuteczność hamowania. Dodatkowo, aluminium charakteryzuje się doskonałą naturalną odpornością na korozję oraz zdolnością pochłaniania energii podczas kolizji, co zwiększa trwałość i bezpieczeństwo.

2. Dlaczego aluminium jest stosowane w przemyśle motoryzacyjnym mimo wyższych kosztów?

Chociaż surowiec jest droższy, aluminium zapewnia niższe koszty cyklu życia poprzez oszczędności paliwowe i zmniejszenie konieczności konserwacji (ze względu na brak rdzy). Co więcej, jest kluczowe dla spełnienia rygorystycznych rządowych norm emisji oraz zwiększenia zasięgu pojazdów elektrycznych, co uzasadnia wyższe początkowe koszty dla producentów.

3. W jaki sposób tłoczenie metalu poprawia efektywność produkcji?

Wykrawanie metalu to proces produkcyjny o dużej szybkości, pozwalający na wytwarzanie tysięcy identycznych części z ciasnymi tolerancjami w krótkim czasie. Dzięki zastosowaniu tłociszek progresywnych lub pras transferowych, skomplikowane kształty mogą być formowane, przebijane i przycinane w jednym zautomatyzowanym cyklu, co znacząco redukuje koszty pracy oraz czas cyklu w porównaniu z obróbką skrawaniem lub odlewaniem.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —