Stal A2 vs D2: Która jest odpowiednia dla Twoich wykrojników tłocznych?

STRESZCZENIE

Wybierając materiał na wykrojniki, wybór między stalą narzędziową A2 a D2 wiąże się z kluczowym kompromisem. Stal narzędziowa D2 oferuje lepszą odporność na zużycie, co czyni ją idealną do długich serii produkcyjnych i obróbki materiałów ściernych, gdzie trwałość wykrojnika jest najważniejsza. Natomiast stal A2 charakteryzuje się znacznie większą ciągliwością, co pomaga zapobiegać łamaniu lub pękaniu wykrojników o skomplikowanych kształtach czy pracujących w warunkach dużych obciążeń udarowych. Stal A2 jest również łatwiejsza i bardziej opłacalna w obróbce, co czyni ją uniwersalnym wyborem dla szerokiego zakresu zastosowań.

Właściwości podstawowe: Wprowadzenie do stali narzędziowych A2 i D2

A2 i D2 to stale narzędziowe do pracy na zimno o wysokiej zawartości węgla i chromu, jednak ich konkretne składniki nadają im odmienne cechy. A2 jest często uważany za uniwersalny, ogólnego przeznaczenia gatunek, osiągający równowagę między odpornością udarną a odpornością na zużycie. Stanowi połączenie między stalami hartowanymi olejem a stalami wysokochromowymi takimi jak D2. D2 natomiast jest specjalistą, zaprojektowanym w celu maksymalnej odporności na zużycie w wymagających zastosowaniach o dużej wydajności.

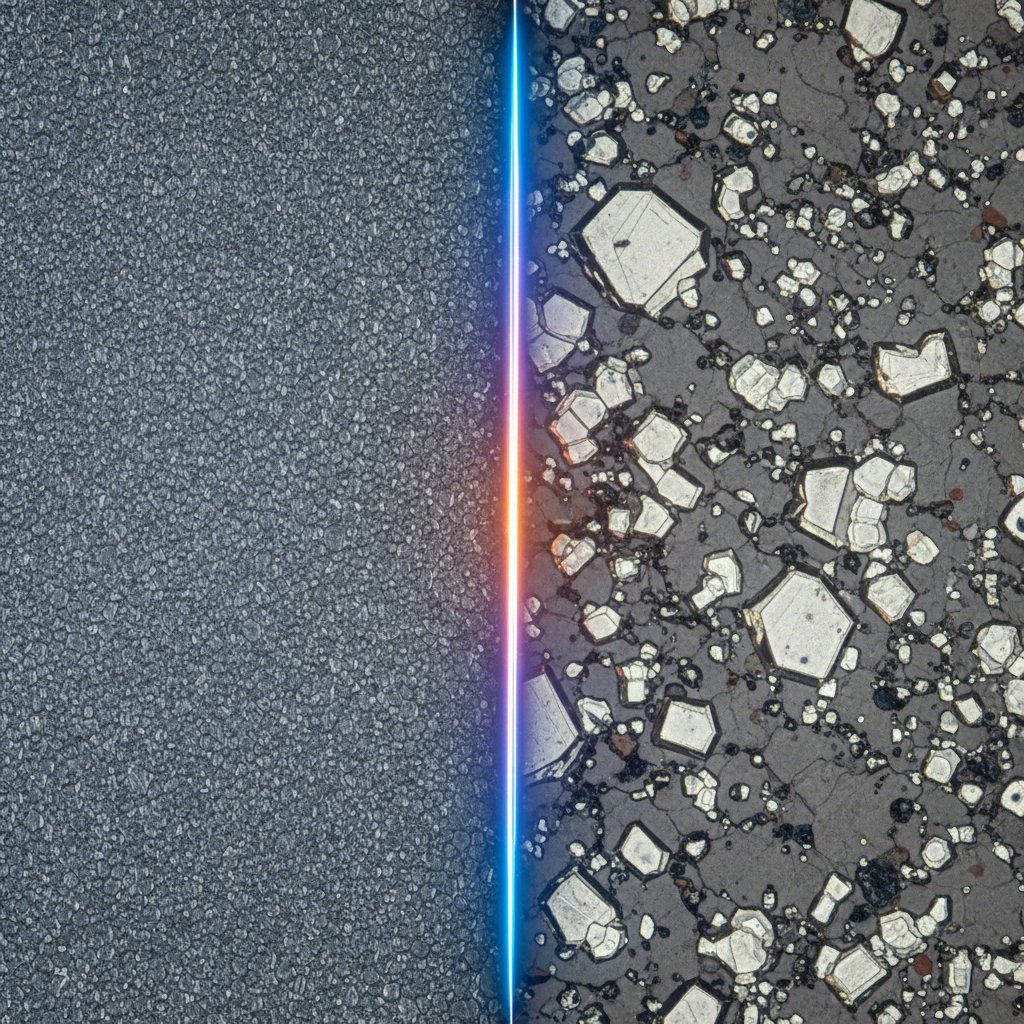

Główna różnica polega na składzie chemicznym, który decyduje o ich właściwościach użytkowych. Znacznie wyższa zawartość chromu i węgla w D2 jest kluczem do jego wyjątkowej odporności na zużycie. Podczas obróbki cieplnej te składniki tworzą dużą ilość twardych cząstek karbidów chromu w strukturze stali, które zapobiegają ścieraniu podczas operacji tłoczenia. A2 ma skromniejszą zawartość stopową, co prowadzi do bardziej odpornego i jednorodnego mikrozwiązku.

Poniższa tabela przedstawia typowe składniki chemiczne określające ich charakterystykę:

| Element | Stal narzędziowa A2 (zwykła %) | Stal narzędziowa D2 (zwykła %) |

|---|---|---|

| Węgiel (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Chrom (Cr) | 4.75 - 5.50 | 11.00 - 13.00 |

| Moliwen (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Wanad (V) | 0.15 - 0.50 | ≤ 1,10 |

Po odpowiednim obróbce cieplnej oba stale mogą osiągnąć podobny poziom twardości, zazwyczaj w zakresie 57-62 HRC dla stali A2 oraz 55-62 HRC dla stali D2. Jednak sama twardość nie mówi pełnej historii. Różnice w odporności na pękanie i zużycie przy tych poziomach twardości to właściwie to, co naprawdę odróżnia je w zastosowaniach matryc do tłoczenia.

Podstawowe porównanie: Odporność na zużycie a odporność na pękanie w matrycach do tłoczenia

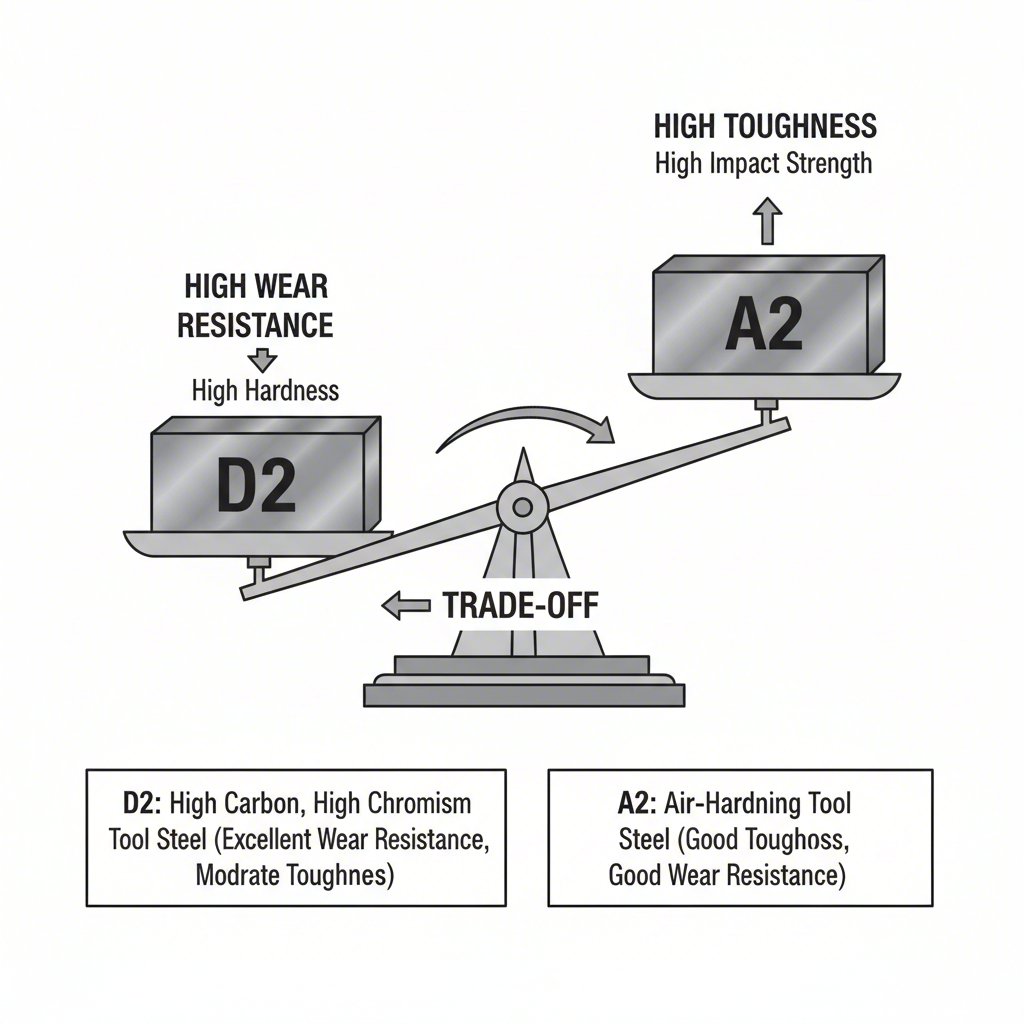

Głównym czynnikiem decydującym przy wyborze między stalami A2 i D2 dla matryc do tłoczenia jest równowaga między odpornością na zużycie a odpornością na pękanie. Te dwie właściwości są odwrotnie powiązane; zyskanie jednej niemal zawsze oznacza utratę części drugiej. Zrozumienie tego kompromisu jest kluczowe dla optymalizacji wydajności i trwałości matrycy.

Stal narzędziowa D2 jest niekwestionowanym liderem pod względem odporności na zużycie. Jej wysokie stężenie dużych, twardych węglików chromu zapewnia wyjątkową odporność na siły ścierne występujące podczas tłoczenia materiałów, szczególnie twardych lub zawierających elementy ściernie, takie jak stal o wysokiej zawartości krzemu. Przekłada się to na dłuższe serie produkcyjne między naostrzeniami, mniejszy czas przestojów oraz niższy koszt pojedynczego elementu w przypadku produkcji masowej. Jednak ta wysoka odporność na zużycie wiąże się z utratą ciągliwości. Te same węgliki, które zapobiegają zużyciu, mogą również stanowić wewnętrzne punkty skupienia naprężeń, przez co stal D2 jest bardziej krucha i narażona na łamanie się lub katastrofalne uszkodzenia w warunkach nagłego obciążenia udarowego lub dużych sił bocznych.

Stal narzędziowa A2 z kolei oferuje wyższą odporność na pękanie. Jej niższa zawartość stopowa oraz bardziej wyrafinowana struktura węglików czynią ją znacznie bardziej odporną na pęknięcia i łuszczenie. Dzięki temu stal A2 stanowi doskonały wybór dla matryc o skomplikowanych detalach, ostrych narożnikach lub do zastosowań wiązanych z intensywnym kształtowaniem czy cięciem, gdzie obciążenia udarowe są istotnym problemem. Choć jej odporność na zużycie jest niższa niż u stali D2, to nadal uważa się ją za dobrą i w zupełności wystarczającą w przypadku krótkich do średnich serii produkcyjnych lub przy tłoczeniu miększych materiałów.

Stal narzędziowa A2

- Zalety: Wyjątkowa odporność na pękanie i obciążenia udarowe, mniejsze skłonność do łuszczania, lepsza obrabialność.

- Wady: Niższa odporność na zużycie w porównaniu do stali D2, wymaga częstszego ostrzenia w zastosowaniach o dużej intensywności pracy.

Stal narzędziowa D2

- Zalety: Wyjątkowa odporność na zużycie i utrzymanie krawędzi tnących, idealna do długich serii i materiałów ściernych.

- Wady: Niższa odporność na pękanie (bardziej krucha), podatna na łuszczenie przy obciążeniach udarowych, trudniejsza do obróbki.

Obrabialność i aspekty produkcji

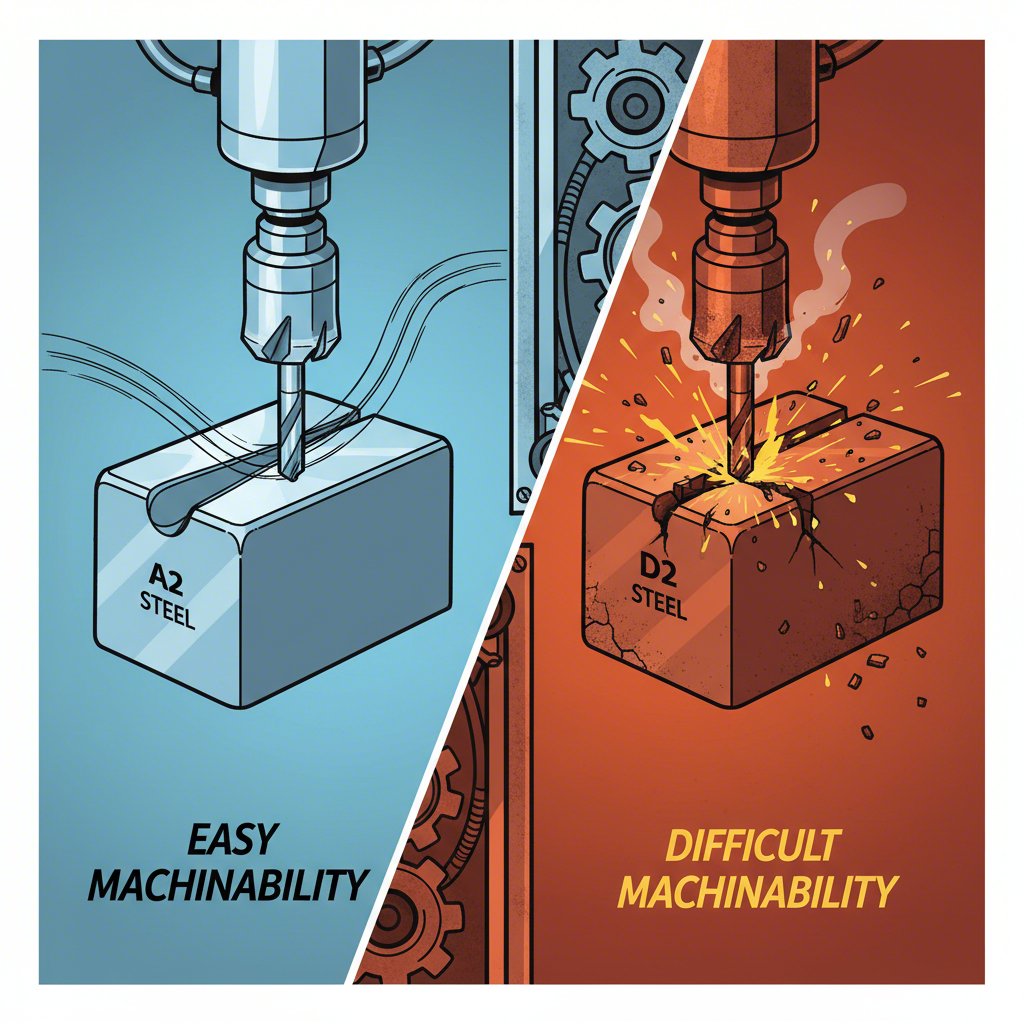

Poza właściwościami użytkowymi kluczowe znaczenie mają aspekty praktyczne produkcji form tłoczarskich. To kolejna dziedzina, w której A2 i D2 wykazują wyraźny kontrast. Stal narzędziowa A2 jest znacznie łatwiejsza w obróbce i szlifowaniu. Jej mikrostruktura jest bardziej przyjazna dla narzędzi tnących, umożliwia szybsze prędkości obróbki, zmniejsza zużycie narzędzi oraz ostatecznie obniża koszty produkcji. Stanowi to istotną zaletę podczas wytwarzania złożonych form wymagających intensywnej obróbki.

D2 ze względu na dużą ilość ściernych karbidy chromu jest notorycznie trudna w obróbce. Szybko zużywa narzędzia tnące, wymaga mniejszych prędkości obróbki i może pociągać konieczność użycia specjalistycznego sprzętu, takiego jak narzędzia węglikowe lub zaawansowane techniki, np. obróbkę elektroerozyjną (EDM). Proces szlifowania również może być trudniejszy, co wydłuża czas produkcji i zwiększa koszty. Te trudności produkcyjne są główną wadą stali D2 i muszą zostać uwzględnione przy kalkulacji całkowitych kosztów.

Stale A2 i D2 to stale hartowane powietrzem, co stanowi istotną zaletę, zapewniającą im doskonałą stabilność wymiarową podczas obróbki cieplnej. Oznacza to, że są one mniej narażone na odkształcanie lub wyginanie w trakcie procesu hartowania, co jest kluczowe dla zachowania ścisłych tolerancji wymaganych dla tłocników. Choć obie stali charakteryzują się stabilnością, A2 jest zazwyczaj uważane za nieco bardziej wyrozumiałe, natomiast wyższa zawartość stopów w D2 może sprawić, że stal ta będzie bardziej wrażliwa na parametry obróbki cieplnej.

| Czynnik | Stal narzędziowa A2 | Stal narzędziowa D2 |

|---|---|---|

| Wykorzystanie maszynowe | Dobre | Słabe / Trudne |

| Szlifowalność | Dobre | Biedny |

| Stabilność obróbki cieplnej | Doskonały | Bardzo dobrze. |

Analiza kosztów i wydajności oraz ostateczna rekomendacja

Ostateczna decyzja między stalą A2 a D2 do tłocników opiera się na kompleksowej analizie kosztów i wydajności. Chodzi nie tyle o to, która stal jest „lepsza”, ale która jest najbardziej opłacalna dla danego zastosowania. Wymaga to spojrzenia poza początkową cenę materiału, uwzględniając koszty produkcji oraz całkowitą przewidywaną żywotność tłocnika.

A2 jest zazwyczaj tańszym materiałem wyjściowym i, jak wspomniano, znacznie taniej poddaje się obróbce skrawaniem do gotowego matrycy. Dla krótkich do średnich serii produkcyjnych lub do tłoczenia materiałów nieścierających, A2 często stanowi najbardziej opłacalne rozwiązanie. Jego doskonała odporność udarowa zapewnia wiarygodny zapas bezpieczeństwa przed przedwczesnym uszkodzeniem matrycy, co czyni go niezawodnym pracownikiem dla szerokiego zakresu zadań.

Wyższe koszty materiału i obróbki D2 można uzasadnić tylko w zastosowaniach, w których jego lepsza odporność na zużycie zapewnia wyraźny zwrot z inwestycji. Na przykład przy bardzo długiej serii tłoczenia trudnych stali nierdzewnych, matryca z D2 może służyć kilka razy dłużej niż matryca z A2. Wydłużony czas eksploatacji zmniejsza konieczność kosztownych przestojów związanych z konserwacją lub wymianą matrycy, co prowadzi do niższego całkowitego kosztu posiadania, mimo wyższych początkowych nakładów. Ostateczny wybór staje się kalkulacją ekonomiczną: czy oszczędności wynikające z mniejszej liczby przestojów i rzadszych wymian przewyższą początkowe wydatki?

W przypadku kluczowych projektów, szczególnie w wymagających sektorach takich jak produkcja samochodów, konsultacja ze specjalistą może okazać się nieoceniona. Firmy takie jak Shaoyi (Ningbo) Metal Technology Co., Ltd. specjalizują się w precyzyjnych matrycach tłoczarskich do przemysłu motoryzacyjnego i mogą doradzić w zakresie doboru materiału oraz projektowania matryc, aby zagwarantować optymalną wydajność i efektywność kosztową dla Twoich konkretnych elementów.

Aby podjąć ostateczną decyzję, skorzystaj z poniższej macierzy, aby ocenić konkretne potrzeby Twojej aplikacji:

| Czynnik | Stal narzędziowa A2 | Stal narzędziowa D2 |

|---|---|---|

| Odporność na zużycie | Dobre | Doskonały |

| Wytrzymałość (Odporność na wyszczerbienia) | Doskonały | Sprawiedliwe |

| Wykorzystanie maszynowe | Dobre | Biedny |

| Koszt początkowy (Materiał + obróbka) | Niżej | Wyższy |

| Najlepiej pasująca aplikacja | Zastosowanie uniwersalne, złożone matryce, średnie serie, tłoczenie o wysokim obciążeniu | Duże serie, materiały ściernie, proste kształty matryc |

Często zadawane pytania

1. Czy D2 jest twardszy niż A2?

Chociaż D2 może osiągnąć nieco wyższą maksymalną twardość wg skali Rockwella (HRC), oba stale działają w bardzo podobnym zakresie twardości (zazwyczaj 55–62 HRC). Większą różnicę stanowi nie twardość, a odporność na zużycie. Unikalny skład chemiczny stali D2, bogaty w węgiel i chrom, tworzy dużą ilość twardych cząstek karbidowych. Karbidy te zapewniają D2 znacznie lepszą odporność na zużycie ścierne, co w praktyce bywa postrzegane jako „większa twardość”, nawet jeśli ogólna wartość HRC jest podobna do A2.

2. Do czego nadaje się stal narzędziowa A2?

Stal narzędziowa A2 jest niezwykle wszechstronnym materiałem, cenionym za doskonałą równowagę między odpornością na pękanie a dobrą odpornością na zużycie. Jest idealna do szerokiego zakresu zastosowań w obróbce na zimno, w tym matryc wykrojnych, tłocznikach, narzędziach do tłoczenia oraz nożach przemysłowych. Jej wysoka odporność na pękanie czyni ją szczególnie odpowiednią dla narzędzi narażonych na obciążenia udarowe lub dla form o skomplikowanych kształtach, które mogłyby się kruszyć, gdyby wykonano je z bardziej kruchego materiału.

3. Jakie są wady stali D2?

Główne wady stali D2 wynikają z tych samych właściwości, które zapewniają jej doskonałą odporność na zużycie. Jej niższa odporność na pękanie czyni ją bardziej kruchą i podatną na łamanie lub kruszenie pod wpływem obciążeń udarowych. Ponadto ze względu na swoje ścierne właściwości jest znacznie trudniejsza i droższa w obróbce skrawaniem i szlifowaniu. Na koniec, mimo że wysoka zawartość chromu zapewnia pewną odporność na korozję, nie jest to stal nierdzewna i może rdzewieć, jeśli nie będzie odpowiednio konserwowana.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —