Keuze voor leveranciers van auto-ponswerk: De auditgids 2025

TL;DR

Het kiezen van leveranciers voor automotive stanssen is een strategische beslissing met hoge risico's, waarbij de laagste stukprijs vaak significante risico's in de supply chain verhult. Om uw productielijn te beschermen, moet u leveranciers met geldige IATF 16949-certificering (niet alleen ISO 9001), rigoureuze PPAP en APQP kaders, en bewezen afkeurcijfers onder 100 ppm (0.01%).

Effectief keuren vereist het auditen van de technische capaciteit van een leverancier—met name hun pers tonnage bereik (meestal 100–600+ ton) en in-house matrijseerbekwaamheden. Of u structurele onderdelen of precisiebeugels inkoopt, besluitvormers moeten de financiële stabiliteit van een partner valideren en hun vermogen om de kloof te overbruggen van van prototype naar massaproductie om dure productiestilstanden te voorkomen.

Fase 1: De niet-onderhandelbare kwaliteitstoren

In de automobieltoeleveringsketen is kwaliteitsmanagement het primaire filter. Een leverancier zonder de juiste certificeringen vormt een risico, geen kostenbesparing. Het onderscheid tussen algemene productiestandaarden en autosector-specifieke eisen is het eerste punt op uw auditchecklist.

IATF 16949 versus ISO 9001: Het cruciale onderscheid

Hoewel ISO 9001 een basis stelt voor algemeen kwaliteitsmanagement, is dit ontoereikend voor de strenge eisen van autofabrikanten (OEM's) en Tier 1-leveranciers. IATF 16949 is de sectorstandaard, speciaal ontworpen om gebreken te voorkomen, variatie te verminderen en verspilling in de automobieltoeleveringsketen te minimaliseren. Een IATF-gecertificeerde leverancier beschikt over systemen om veiligheidskritieke onderdelen te beheren, terwijl een leverancier met alleen ISO-certificering mogelijk tekortschiet in traceerbaarheid en risicobeheersing die vereist zijn voor onderdelen zoals remonderdelen of chassisverstevigingen.

Wees voorzichtig met de term "compliant" bij het beoordelen van leveranciers. Een leverancier die beweert 'IATF compliant' te zijn zonder daadwerkelijk over de certificering te beschikken, heeft geen streng derdepartij-audit ondergaan om naleving van de standaard te garanderen. Vraag altijd om een actuele kopie van het certificaat en verifieer de geldigheid ervan.

De Kwaliteitstrilogie: PPAP, APQP en FAI

Naast het certificaat aan de muur moet u ook de operationele kwaliteitskaders van de leverancier beoordelen. Een betrouwbare automobielstamper werkt volgens drie acroniemen:

- APQP (Advanced Product Quality Planning): Dit kader zorgt ervoor dat kwaliteit al in het proces wordt ingebakken voordat er één onderdeel is gestanst. Het omvat risicoanalysetools zoals FMEA (Failure Mode and Effects Analysis) om defecten te voorspellen en te voorkomen.

- PPAP (Production Part Approval Process): Dit is het bewijs dat de leverancier consistent onderdelen kan produceren volgens specificatie en met de vereiste productiesnelheid. Vraag om geredigeerde PPAP-dossiers van recente projecten om de grondigheid en aandacht voor detail te beoordelen.

- FAI (First Article Inspection): Dit bevestigt dat de eerste productierun voldoet aan alle technische eisen.

Volgens branchegegevens bereiken metaalstansers van topkwaliteit afkeurpercentages zo laag als 0,01% (100 PPM) , terwijl gemiddelde leveranciers rond 0,53% (5.300 PPM) . Dit verschil kan het verschil uitmaken tussen een soepele productielijn en kostbare stilstanden.

Fase 2: Audit van technische capaciteit en apparatuur

Zodra de kwaliteitssystemen zijn geverifieerd, verschuift de aandacht naar de hardware. Beschikt de leverancier over de benodigde machines en technische expertise om uw specifieke geometrie en volume uit te voeren? Deze beoordeling moet drukperscapaciteit, matrijstypen en schaalbaarheid omvatten.

Drukperscapaciteit en Matrijscomplexiteit

De trend in de automobielindustrie richting verlichting heeft het gebruik van hoogwaardige, laaggelegeerde staalsoorten (HSLA) en aluminium doen toenemen, wat hogere perskrachten en gespecialiseerd gereedschap vereist. Zorg ervoor dat uw potentiële leverancier beschikt over een scala aan perscapaciteiten — doorgaans van 100 tot 600+ ton —om zowel kleine precisiebeugels als grotere structurele onderdelen zoals stuurbekkens of subframes te kunnen verwerken.

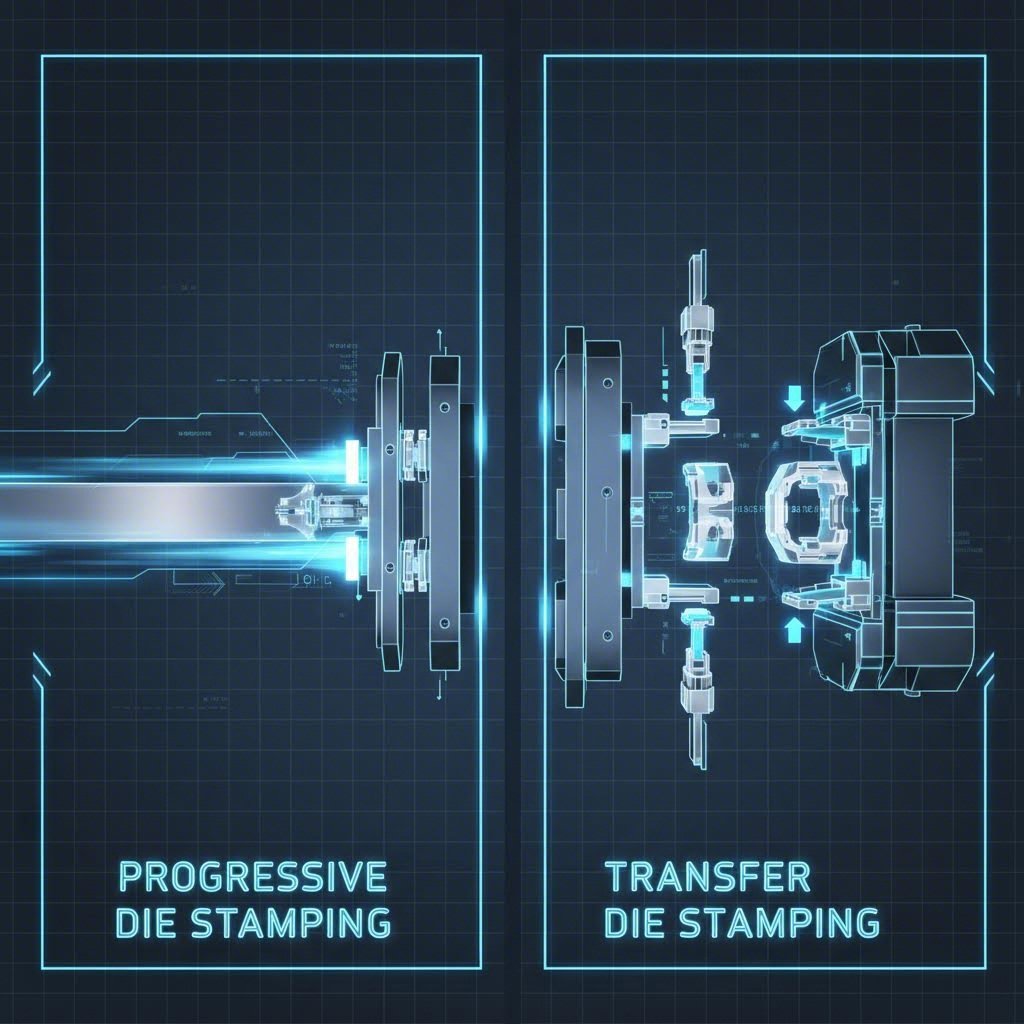

U moet ook hun matrijscapaciteiten in kaart brengen aan de hand van uw volumebenodigdheden. Progressieve stempelmatrijs is ideaal voor grote oplagen (250.000+ onderdelen/jaar) waarbij snelheid en materiaalefficiëntie belangrijk zijn. In tegenstelling tot Transfer stempeling is beter geschikt voor grotere onderdelen met diepe trekkingen of complexe geometrieën die station per station verplaatsen.

De kloof overbruggen: van prototype naar massaproductie

Een veelvoorkomend pijnpunt in de automobielinkoop is de kloof tussen prototypewerkplaatsen en productiebedrijven. Veel leveranciers zijn uitstekend in één aspect, maar slagen er niet in om over te stappen op het andere. Ideaal gezien zoekt u een partner die de gehele levenscyclus kan beheren.

Bijvoorbeeld, fabrikanten zoals Shaoyi Metal Technology overbruggen deze kloof door uitgebreide stansoplossingen aan te bieden die schalen van snel prototyperen (het leveren van 50 onderdelen in slechts vijf dagen) tot hoge-volume massaproductie. Hun IATF 16949-gecertificeerde installatie maakt gebruik van persen tot 600 ton, waardoor ze kritieke veiligheidscomponenten zoals subframes en stuurstangen kunnen produceren met precisie op OEM-niveau.

Interne onderhoud van gereedschappen

Vraag kritisch of de leverancier zijn matrijzen intern onderhoudt. Interne gereedschapsbouwcapaciteit storingen aanzienlijk verminderen. Als een matrijs breekt tijdens een productierun, kan het weken duren om deze te laten repareren. Een leverancier met een interne matrijswerkplaats kan het probleem vaak binnen enkele uren oplossen, waardoor uw JIT-planning intact blijft.

Fase 3: Financiële Gezondheid & Veerkracht van de Toeleveringsketen

In het tijdperk van Just-in-Time (JIT) productie is de financiële stabiliteit van een leverancier een risicofactor voor de supply chain. Een stansbedrijf met een slechte financiële gezondheid kan moeite hebben met het kopen van grondstoffen tijdens marktvolatiliteit, wat leidt tot stilstand van de productielijn in uw faciliteit.

Financiële Audit en Inkoopmacht

Tijdens uw audit moet u de herinvesteringsgewoonten van de leverancier beoordelen. Upgraden ze hun apparatuur, of werken ze met afgeschreven activa? Een leverancier die investeert in servopersen, geautomatiseerde inspectiecamera's en robotische transfeersystemen, geeft aan dat hij op de lange termijn levensvatbaar is.

Daarnaast dient u vragen stellen over hun relaties met grondstoffenfabrieken. Leveranciers met sterke financiële ondersteuning en lange-termijnrelaties beschikken vaak over betere "aankoopmacht", wat ervoor zorgt dat ze staal of aluminium kunnen bemiddelen, zelfs tijdens wereldwijde tekorten. Dit is cruciaal bij het in balans houden van kosten en beschikbaarheid voor precisie materialen.

Werkkrachtenstabiliteit

De technische kennis die nodig is om complexe progressieve matrijzen te onderhouden, zit in de werknemers. Hoge verloopcijfers kunnen duiden op verlies van ervaringskennis, wat vaak samenhangt met kwaliteitsdalingen. Vraag specifiek naar de gemiddelde diensttijd van hun mallen- en matrijzenbouwers en projectmanagers. Een stabiele werkkracht is vaak een indicatie van consistente kwaliteit.

Fase 4: De Checklist voor de Bezoeksite (10 Kritische Vragen)

Om van een passieve beoordeling over te stappen op een actieve audit, gebruik deze tien vragen tijdens uw sitebezoek of RFI-proces (Request for Information). Luister niet alleen naar het antwoord, maar ook naar de gegevens die dit ondersteunen.

- "Ontwerpt en bouwt u uw matrijzen in eigen beheer of outsourcet u dit?" (Eigen matrijzenbouw betekent vaak snellere reparaties en engineeringwijzigingen.)

- "Wat is uw huidige bezettingsgraad vergeleken met piekcapaciteit?" (U hebt een buffer nodig voor vraagpieken.)

- "Kunt u mij een recent voltopt PPAP-dossier tonen?" (Controleer de diepgang van hun documentatie.)

- "Wat is uw interne en externe afkeurpercentage (PPM) van de afgelopen 12 maanden?" (Let op trends, niet alleen op een momentopname.)

- "Hoe gaat u om met prijsschommelingen van grondstoffen?" (Hebben zij afscherkingsstrategieën of doorbetalingsafspraken?)

- "Wat is uw rampenherstelplan bij beschadiging van gereedschappen?" (Hebben zij sensorscherm om matrijsschade te voorkomen?)

- "Hebt u specifieke ervaring met hoogwaardig staal of aluminium?" (Deze vereisen andere smerings- en tonnage-strategieën.)

- "Hoe vaak kalibreert u uw inspectieapparatuur?" (Naleving vereist strenge kalibratieschema's.)

- "Wat is uw tijdige leveringspercentage?" (Alles onder de 98% is een waarschuwingssignaal voor JIT-lijnen.)

- "Bent u bereid te investeren in speciaal kapitaalgoed voor dit programma?" (Test hun betrokkenheid bij een langetermijnpartnerschap.)

Conclusie: De Risk Management Denkwijze

Het kiezen van een leverancier voor auto-onderdelenstempelen is net zozeer een oefening in risicobeheer als in inkoop. De laagste stukprijs draagt vaak de hoogste verborgen kosten in de vorm van gebreken, late leveringen en management overhead.

Door prioriteit te geven aan IATF 16949-certificering, het controleren van technische redundantie en het verifiëren van financiële gezondheid, bouwt u een leveringsketen op die veerkrachtig is, in plaats van alleen laag in kosten. De juiste partner fungeert als een uitbreiding van uw eigen engineeringteam en lost proactief ontwerputdagingen op voordat ze productie- nachtmerries worden.

Veelgestelde Vragen

1. Wat is het verschil tussen ISO 9001 en IATF 16949 voor ponsen?

ISO 9001 is een algemene kwaliteitsmanagementstandaard die van toepassing is op elke industrie. IATF 16949 is een aanvulling die specifiek voor de automobielindustrie is bedoeld, met strengere eisen voor het voorkomen van gebreken, vermindering van variatie in de supply chain en klantspecifieke eisen. Voor autodeelponsen is IATF 16949 meestal verplicht.

2. Waarom is PPAP vereist voor leveranciers van auto-onderdelen door middel van ponsen?

Het Productieonderdeel Goedkeuringsproces (PPAP) bevestigt dat het productieproces van de leverancier in staat is om tijdens een daadwerkelijke productierun, tegen de geciteerde productiesnelheid, continu het product te produceren dat voldoet aan alle eisen. Het verkleint het risico op falen voordat de serieproductie begint.

3. Hoe bepaal ik de juiste perscapaciteit voor mijn onderdelen?

De perskracht wordt bepaald door de omtrek van het onderdeel, de dikte van het materiaal en de schuifsterkte van het metaal. Hogesterkte staalsoorten en grotere diktes vereisen aanzienlijk hogere perskrachten. Een kundige leverancier berekent de benodigde perskracht inclusief een veiligheidsmarge om de levensduur van de matrijs en de kwaliteit van het onderdeel te waarborgen.

wat zijn de risico's van het inschakelen van buitenlandse leveranciers voor autotransformaties?

Hoewel buitenlandse inkoop lagere stukprijzen kan opleveren, lopen bedrijven risico's op langere doorlooptijden, hogere voorraadkosten, communicatiebarrières, mogelijke problemen met intellectuele eigendom en verstoringen in de supply chain door logistieke of geopolitieke problemen. Een analyse van de totale inkoopkosten is essentieel.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —