Smeringstypen voor metaalponsen: De 4 cruciale categorieën uitgelegd

TL;DR

Smering voor metaalponsen valt over het algemeen in vier hoofdcategorieën: Straight Oils (voor zware toepassingen met hoge smeringsbehoeften), Oplosbare oliën (veelzijdige emulsies voor koeling en algemeen gebruik), Synthetische stoffen (voor maximale reinheid en koeling), en Verdampende oliën (verdampende vloeistoffen voor lichte toepassingen zonder resterende residu). De keuze hangt sterk af van de zwaarte van de bewerking (bijvoorbeeld dieptrekken versus afknippen), het metaalsoort en de eisen na het ponssen, zoals lassen of lakken. De juiste keuze betekent een evenwicht tussen bescherming van de mal (smering) en bescherming van de onderdeelkwaliteit (koeling en wasbaarheid).

Belangrijke selectiefactoren: Hoe kiezen

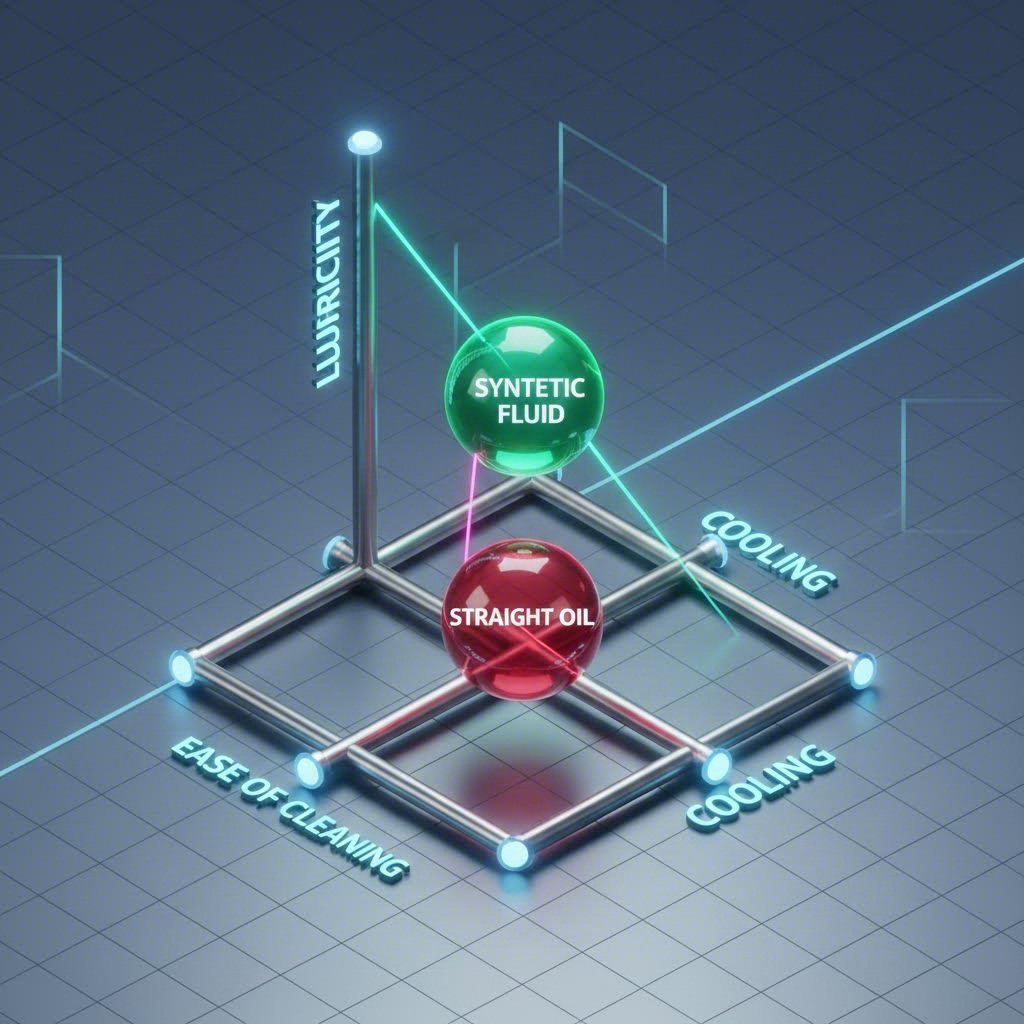

Het kiezen van het optimale smeertype is niet zomaar een kwestie van een vat olie kopen; het is een technische beslissing die invloed heeft op de levensduur van gereedschap, de kwaliteit van onderdelen en de kosten in latere fasen. De beslismatrix draait meestal om drie basisvariabelen: de zwaarte van de vervorming, het te stansen materiaal en de eisen aan de nabewerking.

Eerst analyseren wat de zwaarte van de bewerking . Eenvoudige bewerkingen zoals afsnijden of boren wekken warmte op maar vereisen minder hydrodynamische demping, waardoor watergebaseerde synthetica of oplosbare oliën ideaal zijn. Daarentegen genereren dieptrek- of zwaarplaat-stansbewerkingen extreme druk die kan leiden tot vastlassen van het onderdeel aan de mal (galling). Deze toepassingen vereisen de hoge viscositeit en Extreme Pressure (EP)-additieven die worden aangetroffen in straight oils. Voor fabrikanten die de brug slaan van snelle prototyping naar massaproductie, is samenwerken met specialisten die deze tribologische nuances begrijpen essentieel. Bijvoorbeeld, Shaoyi Metal Technology biedt uitgebreide stansoplossingen die gebruikmaken van precisie-smeringsstrategieën om kritieke auto-onderdelen zoals dwarsbalken en subframes te produceren, waarbij consistentie wordt gewaarborgd van de eerste 50 prototypen tot miljoenen massaproductie-eenheden.

Ten tweede, overweeg de materiële verenigbaarheid . Ferro-metalen (staalsoorten) hebben vaak corrosieremmers nodig en kunnen actieve zwavel- of chlooradditieven verdragen voor extreme prestaties. Niet-ferro-metalen zoals aluminium of koper zijn echter gevoelig voor verkleuring door dezelfde additieven. Voor deze zachtere metalen wordt vaak een polymeerversterkte synthetische olie of een gespecialiseerde oplosbare olie verkozen om chemische verkleuring te voorkomen.

Tot slot is het evaluatie van post-procesvereisten kritiek voor kostenbeheersing. Als een onderdeel direct na het stampen gelast, geschild of gegalvaniseerd moet worden, dan vereist een zware straight oil een dure, meertraps reinigingsprocedure. In dergelijke gevallen kan een „verdwingende“ olie of een schonelopende synthetische olie de reinigingsfase geheel overbodig maken, wat de totale kosten per onderdeel aanzienlijk verlaagt.

Type 1: Rechte Oliën (Zware Last & Diep Trekken)

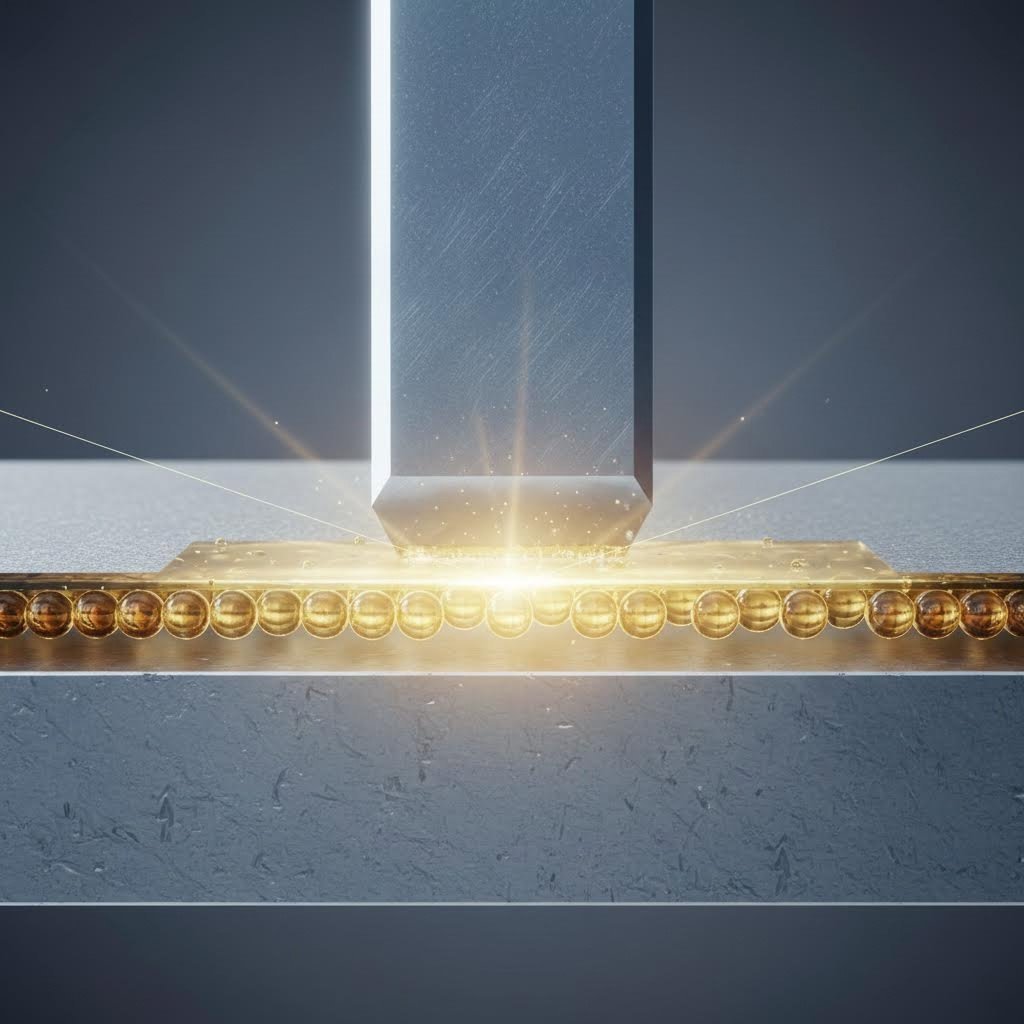

Rechte oliën, vaak aangeduid als "neat" oliën, zijn onverdunde aardolie- of minerale basisvloeistoffen die geen water bevatten. Zij zijn de traditionele werkpaarden van de metaalponsindustrie en worden gewaardeerd om hun uitstekende smeringsvermogen en hydrodynamische kussingswerking. Omdat zij niet afhankelijk zijn van water, bieden zij uitstekende roestbescherming voor de machine en de afgewerkte onderdelen.

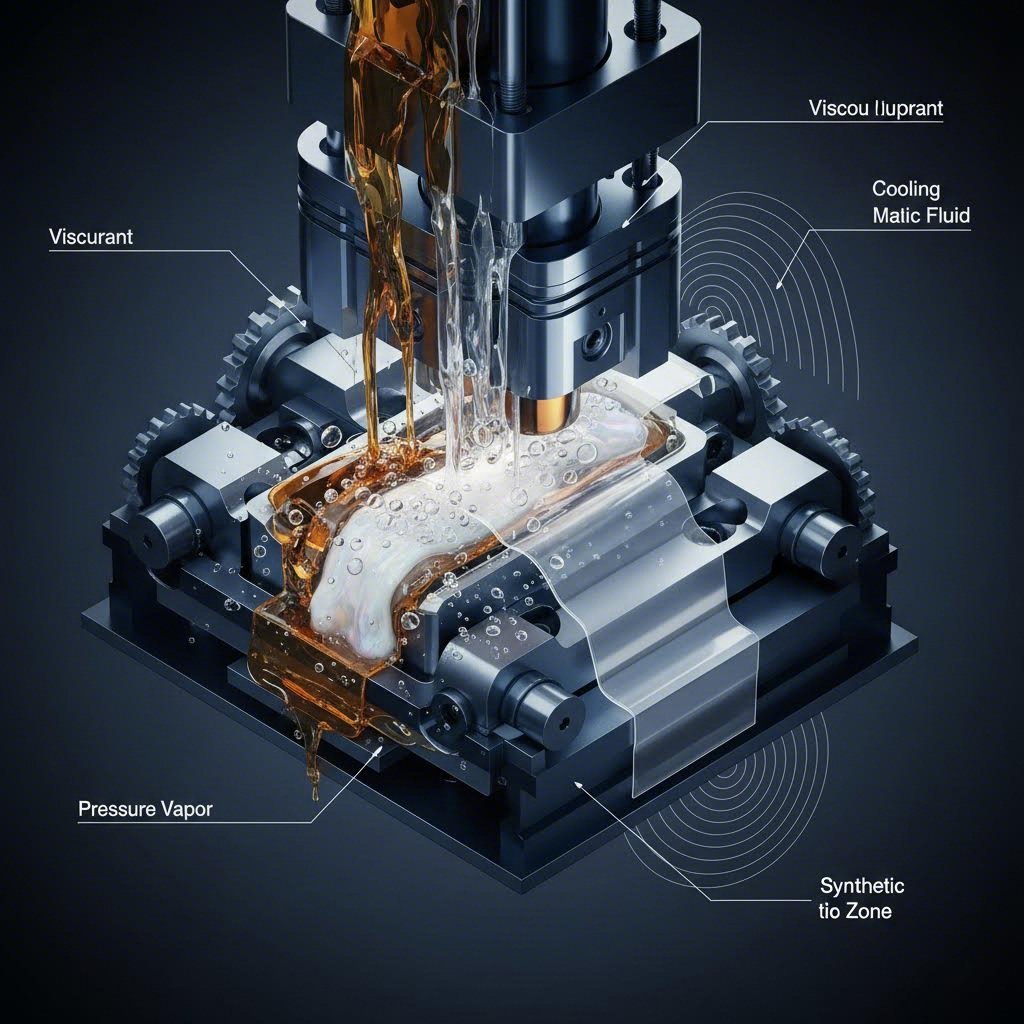

Het primaire mechanisme van rechte oliën is hun hoge viscositeit, die een dikke, fysieke barrière creëert tussen de matrijs en het werkstuk. Om de prestaties te verbeteren, mengen fabrikanten deze oliën vaak met additieven voor extreem hoge druk (EP), zoals chloor, zwavel of vet. Deze additieven reageren met het metalsoppervlak onder invloed van hitte en druk om een opofferende chemische laag te vormen, waardoor metaal-op-metaalcontact wordt voorkomen, zelfs wanneer de oliestraat verdund wordt door extreme kracht. Hierdoor zijn rechte oliën de gouden standaard voor moeilijke bewerkingen zoals dieptrekken van roestvrij staal of vormgeven van dikwandige hoogsterktelegeringen.

De prestaties van rechte oliën gaan echter gepaard met aanzienlijke nadelen. Ze zijn slechte koelmiddelen, wat betekent dat ze warmte kunnen opsluiten in de matrijs tijdens hoge-snelheidsoperaties. Ze laten ook een zware, olieachtige restafzetting achter die als een magneet werkt voor stof in de werkplaats en agressief ontvetten vereist voordat geschilderd of gelast kan worden. Milieutechnisch gezien leiden ze tot hogere kosten voor afvalverwijdering en kunnen ze een risico vormen op uitglijden op de werkvloer. De toepassing gebeurt meestal via rolcoaters of druppelsystemen in plaats van spuitapparatuur, vanwege hun dikte.

Type 2: Watergebaseerde oplosbare oliën (koeling & veelzijdigheid)

Oplosbare oliën, of geëmulsioneerde oliën, zijn de meest gebruikte algemene smeermiddelen in moderne stampingsbedrijven. Deze vloeistoffen bestaan uit minerale olie die met behulp van emulgatoren en oppervlakteactieve stoffen in water is verdeeld. Het resultaat is een melkachtig-witte vloeistof die probeert het beste van twee werelden te bieden: de smerende werking van olie en de superieure koelende eigenschappen van water.

Het hoge watergehalte (vaak verdund in verhoudingen van 5:1 tot 20:1) zorgt ervoor dat oplosbare oliën warmte snel kunnen afvoeren, waardoor ze ideaal zijn voor high-speed progressieve matrijzen waar thermische uitzetting anders nauwe toleranties zou verstoren. De oliefase zorgt voor grenssmering die de gereedschappen beschermt tegen slijtage. Deze veelzijdigheid stelt een enkele installatie in staat om één concentraat te gebruiken bij verschillende verdunningsverhoudingen voor diverse werkzaamheden—rijkere mengsels voor vormen, magerdere mengsels voor lichte snijwerkzaamheden.

Hoewel oplosbare oliën veelzijdig zijn, vereisen zij zorgvuldig onderhoud. Omdat zij water en organisch materiaal bevatten, zijn zij gevoelig voor bacteriegroei, wat kan leiden tot een vieze geur (vaak 'maandagmorgenlucht' genoemd) en huidirritaties bij operators. Zij vereisen ook biociden en regelmatige pH-metingen om stabiliteit te behouden. Schoonmaken is eenvoudiger dan bij pure oliën, maar er is meestal nog steeds een wasbeurt nodig om de olieachtige laag te verwijderen voordat secundaire bewerkingen plaatsvinden.

Type 3: Synthetische Vloeistoffen (Schoonmaak & Koeling)

Echte synthetische smeermiddelen bevatten geen minerale olie. In plaats daarvan zijn het chemische oplossingen samengesteld uit alkalische organische en anorganische verbindingen, vaak inclusief polymeren en detergenten. Ze vormen een transparante oplossing wanneer gemengd met water, waardoor tijdens de productie uitstekend zicht op het werkstuk wordt geboden.

Synthetica zijn vooral ontworpen voor koeling en reinheid. Ze zijn de schonendste optie onder vloeistoffen die nog steeds enige smering bieden, en stoten vaak "tramp oil" (gelekte hydraulische vloeistof) naar het oppervlak, zodat deze gemakkelijk kan worden afgeschuimd. Dit houdt het bad schoon en verlengt de levensduur van de vloeistof aanzienlijk in vergelijking met emulsies. Hun snelle warmteafvoer maakt ze perfect voor zeer snelle persbewerking van dunne metalen, zoals elektrische lamineringen of blikjes voor frisdrank.

De beperking van synthetica is traditioneel geweest de glijdendeigenschap. Zonder oliegehalte zijn ze afhankelijk van chemische barrières die mogelijk niet bestand zijn tegen de extreme drukken bij het dieptrekken van harde metalen. Moderne 'semi-synthetische' hybrides of zware polymeren synthetica verkleinen echter deze kloof. Een groot voordeel is de wasbaarheid; veel synthetica kunnen worden gelast zonder reiniging of gemakkelijk met gewoon water worden weggespoeld, waardoor de productielijn wordt gestroomlijnd.

Type 4: Verdampende oliën (Verdampend)

Verdampende oliën, ook wel verdampende smeermiddelen genoemd, zijn gespecialiseerde vloeistoffen die speciaal zijn ontwikkeld om het reinigingsproces volledig overbodig te maken. Ze bevatten een hoog percentage snelverdampende oplosmiddelen (zoals minerale ether) met een kleine hoeveelheid glijdende additieven. Na de stansbewerking verdwijnt het draagoplosmiddel in de lucht, waardoor een onwaarneembare, droge film achterblijft die doorgaans geen hinder veroorzaakt bij schilderen of verpakken.

Deze smeermiddelen zijn de voorkeur voor lichte stanswerkzaamheden bij onderdelen waarbij esthetiek van cruciaal belang is, zoals apparatenpanelen, architectonische lijsten of elektronische connectoren. Ze lossen het 'bottleneck'-probleem van wasstations op, waardoor onderdelen direct vanaf de pers naar assemblage of verzending kunnen worden verplaatst.

De afweging betreft prestaties en veiligheid. Verdampende oliën bieden zeer geringe smering en zijn ongeschikt voor alles wat zwaarder is dan licht vormgeven of afkanten. Bovendien brengt het verdampingsproces vluchtige organische stoffen (VOS) vrij, wat speciale ventilatiesystemen kan vereisen om te voldoen aan milieuvoorschriften en de gezondheid van werknemers te beschermen. Ontvlambaarheid is eveneens een punt van zorg, wat strikte veiligheidsprotocollen rond de pers noodzakelijk maakt.

Conclusie

Het optimaliseren van uw metaalponsproces vereist dat de smeermiddel niet alleen op de pers wordt afgestemd, maar op de gehele productielevenscyclus. Terwijl vloeibare oliën ongeëvenaarde bescherming bieden voor zware vormgevingen, kunnen de reinigingskosten deze onrendabel maken voor lichtere werkzaamheden. Omgekeerd bieden verdampende oliën processnelheid, maar presteren slecht onder hoge druk. De meest efficiënte fabrikanten gebruiken vaak een combinatie van deze vier typen—Vloeibaar, Oplosbaar, Synthetisch en Verdampend—over verschillende productielijnen om zowel de levensduur van gereedschappen als de processtroom te maximaliseren. Test nieuwe smeermiddelen altijd op kleine schaal om wasbaarheid en materiaalverenigbaarheid te verifiëren voordat u ze volledig implementeert.

Veelgestelde Vragen

1. Wat zijn de 4 hoofdtypen van pons-smeermiddelen?

De vier primaire categorieën zijn Straight Oils (op petroleumbasis, zonder water), Oplosbare oliën (emulsies van olie in water), Synthetische stoffen (chemische oplossingen zonder olie), en Verdampende oliën (oplosmiddelgebaseerde verdampende vloeistoffen). Elk type is bedoeld voor een specifieke toepassing, variërend van zware trekwerk tot lichte, niet-schoonmakende snijwerkzaamheden.

2. Kan ik WD-40 gebruiken voor metaalstansen?

Hoewel WD-40 een veelgebruikt algemeen doordringend middel en lichte smeermiddel is, is het over het algemeen niet aanbevolen niet geschikt voor industriële metaalstansen. Het mist de extreme druk (ED)-additieven en viscositeit die nodig zijn om gereedschap te beschermen tijdens vorming onder hoge tonnage. Het gebruik ervan kan leiden tot vroegtijdige slijtvorming van de mal, galling en inconsistente onderdeelkwaliteit in een productieomgeving.

3. Wat is het verschil tussen trek- en stansmengsels?

"Stansen" is een algemene term die knippen, afslagen en vormen omvat, terwijl "trekken" specifiek verwijst naar het uitrekken van metaal in een mal. Treksmengsels (vaak zuivere oliën of dikke pasta's) vereisen veel hogere smering en barrièrebescherming om te voorkan dat het metaal scheurt of aan de mal vastlast tijdens het uitrekken. Algemene stansmengsels geven mogelijk de voorkeur aan koeling en spanafvoer boven prestaties onder extreme druk.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —