Berekening van pers tonnage voor auto-onderdelen: De technische gids

TL;DR

Nauwkeurig het berekenen van de perskracht voor auto-onderdelen vereist verschillende aanpakken voor metaalponsen en spuitgieten, met een cruciale waarschuwing voor moderne materialen. Voor metaalponsen is de basisformule Tonnage = Omtrek × Dikte × Schuifsterkte . Echter, standaardberekeningen mislukken gevaarlijk bij Geavanceerd Hoge-Sterkte-Plaatstaal (AHSS), waarbij hogere treksterktes en verharding door vervorming de benodigde kracht kunnen vermenigvuldigen met een factor 3–5x ten opzichte van zacht staal.

Voor toepassingen in spuitgieten luidt de hoofdformule Klemkracht = Geprojecteerd oppervlak × Klemfactor (meestal 2–5 ton/in², afhankelijk van wanddikte). Ontwerpteams moeten niet alleen de maximale perskracht controleren, maar ook de energiecapaciteit (vliegwielenergie) van de pers om blokkering te voorkomen tijdens dieptrekbewerkingen. Valideer altijd berekeningen met eindige-elementenanalyse (FEA) voordat u malontwerpen definitief maakt.

De AHSS-Paradigmaverschuiving: Waarom Oude Formules Mislukken

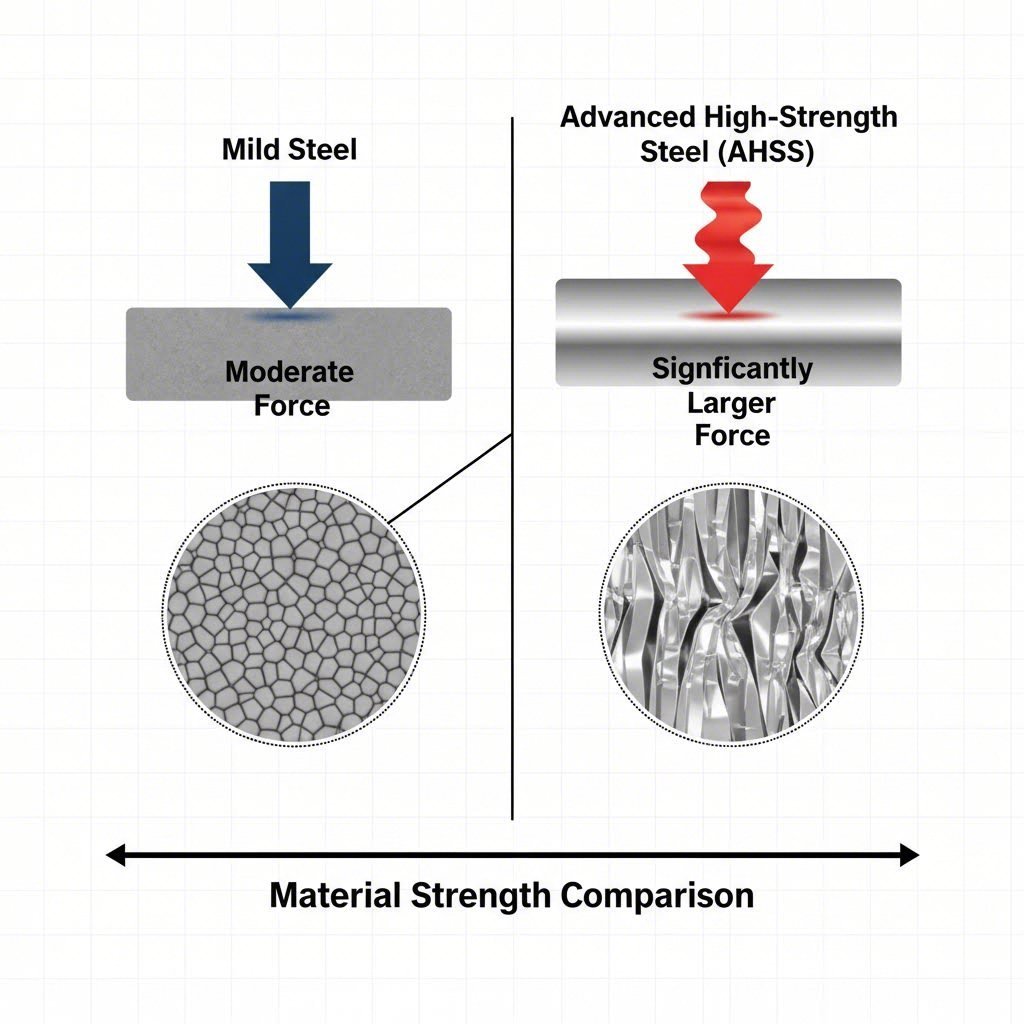

In de automobelsector heeft de overgang van koolstofarme staal naar Geavanceerd Hoge-Vastheid Staal (AHSS) de vuistregels uit de jaren 1980 verouderd. Hoewel traditionele regels (zoals lengte × dikte × constante) goed werkten voor standaard beugels, vormen zij een ernstig veiligheidsrisico voor moderne structurele onderdelen van auto's, zoals B-stijlen of chassisversterkingen.

AHSS-kwaliteiten, zoals Dual Phase (DP) en staalsoorten van de derde generatie, overschrijden nu regelmatig treksterktes van 1180 MPa. Dit leidt tot een "multiplatoreffect" waarbij de kracht die nodig is om het materiaal te scheren of vormgeven niet lineair toeneemt. AHSS Guidelines waarschuwen dat conventionele voorspellingen vaak de benodigde tonnage onderschatten, wat kan leiden tot persstilstanden of catastrofale framebeschadiging.

Bovendien moeten ingenieurs rekening houden met Werkversteviging . In tegenstelling tot zacht staal, dat relatief consistent gedrag vertoont, wordt AHSS aanzienlijk sterker naarmate het vervormd wordt. Een materiaal dat begint met een vloeisterkte van 980 MPa kan tijdens het vormgevingsproces met meer dan 100 MPa toenemen. Als gevolg hiervan zal een pers die uitsluitend is gekozen op basis van de initiële materiaaleigenschappen vaak niet over de benodigde energiekromme beschikken om de slag te voltooien, zelfs als de genoemde maximale tonnage voldoende lijkt.

Deel 1: Berekening van tonnage bij metaalponsen

Voor structurele auto-onderdelen begint nauwkeurige tonnageberekening met de natuurkunde van afschuiving en treksterkte. De berekening verschilt afhankelijk van of de bewerking snijden (uitsnijden/ponsen) of vormen (trekken/buigen) betreft.

De basisformule: Uitsnijden en ponsen

De fundamentele formule voor de berekening van de kracht die nodig is om door plaatmateriaal te snijden is:

T = L × t × Ss

- T = Tonnage (benodigde kracht)

- L = Totale lengte van de snede (omtrek)

- t = Materiaaldikte

- Ss = Schuifsterkte van het materiaal

Belangrijke aanpassing voor materiaal Voor standaard mild staal wordt de schuifsterkte vaak geschat op 80% van de treksterkte. Voor hoogwaardige automobielegeringen dient u echter de certificering van de producent te raadplegen. Het gebruik van een algemene constante hier is de meest voorkomende oorzaak van onvoldoende geprofileerde persen.

Correctie voor uitstoting en veiligheid

De snijkracht is slechts een deel van de vergelijking. U moet nog Uitstotingskracht toevoegen — de kracht die nodig is om de stans uit het materiaal te trekken, dat stevig vastzit door veerkracht. Voor AHSS kan de uitstotingskracht oplopen tot 20% van de snijkracht. De totaal benodigde tonnage ($T_{total}$) dient daarom over het algemeen als volgt te worden berekend:

$T_{total} = T_{cutting} \times 1.20$ (veiligheids- en uitstotingsfactor)

Praktische toepassing in productie

Wanneer u overstapt van theoretische berekening naar fysieke productie, wordt de capaciteit van de apparatuur de beperkende factor. Voor fabrikanten die de stap zetten van rapid prototyping naar massaproductie, is het kiezen van een partner met diverse perscapaciteiten essentieel. Bedrijven zoals Shaoyi Metal Technology gebruik persen tot 600 ton om te voldoen aan de hoge krachteisen voor auto stuurbekkens en onderstellen, zodat theoretische berekeningen overeenkomen met uitvoering volgens IATF 16949-certificering.

Deel 2: Injectiepers Sluitkracht (in ton)

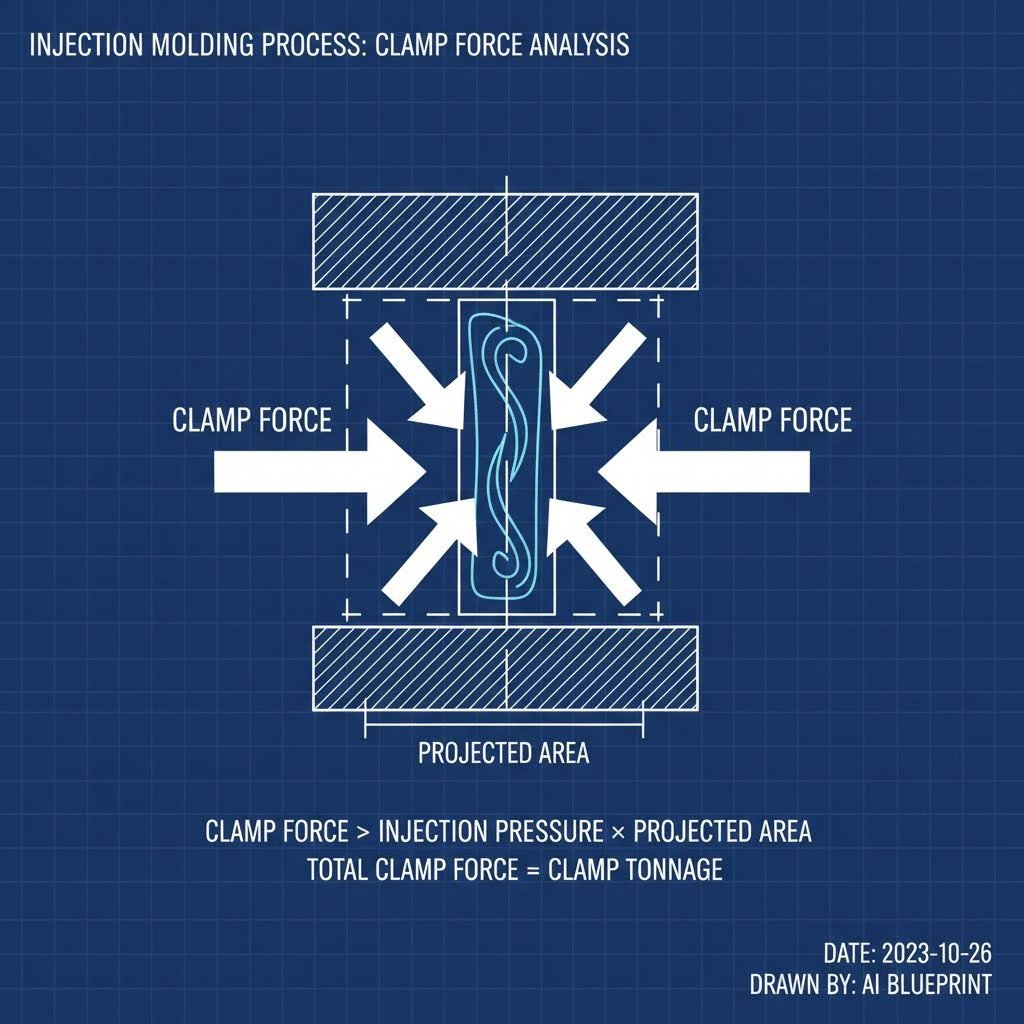

Hoewel metaalponsen domineert in de discussie over chassis, impliceert een groot deel van "automotive parts" interieur- en esthetische onderdelen die worden geproduceerd via spuitgieten. Hier is de cruciale maatstaf de sluitkracht — de kracht die nodig is om de mal gesloten te houden tegen de injectiedruk in.

De Formule voor Geprojecteerd Oppervlak

De standaardformule in de industrie voor het schatten van de sluitkracht is:

F = A × CF

- F = Sluitkracht (ton)

- Een = Totale Geprojecteerde Oppervlakte (inclusief lopers)

- Cf. = Sluitfactor (ton per vierkante inch/cm)

Specifiek voor de auto-industrie: dunne wanden en hoge doorstroming

Standaard kunststoffen voor consumenten gebruiken mogelijk een klemfactor van 2–3 ton per vierkante inch. Echter, auto-onderdelen zoals bumpers of dunwandige instrumentpanelen vereisen meestal hogere injectiedrukken om de matrijsholte te vullen voordat het materiaal stolt. RJG Inc. merkt op dat voor deze veeleisende toepassingen de klemfactor vaak verhoogd moet worden naar 3–5 ton per vierkante inch . Daarnaast dient een veiligheidsmarge van 10% toegevoegd te worden om vlissing te voorkomen, zodat de pers binnen een stabiel werkgebied werkt in plaats van op zijn absolute limiet.

Geavanceerde dimensionering: Energie versus maximale tonnage

Een veelgemaakte fout bij de keuze van een autopers is het verwarren van Tonnage Rating met Energiecapaciteit . Een 500-ton pers kan slechts 500 ton kracht leveren vlak boven het einde van de slag (Bottom Dead Center). Als uw auto-onderdeel een diepe trek bewerking vereist (bijvoorbeeld een oliepan van 4 inch diep), begint de vorming enkele inches boven het laagste punt.

Op deze hoogte is het mechanische voordeel van de pers lager, en de beschikbare tonnage wordt aanzienlijk "verlaagd". Nog kritischer is dat dieptrekken een enorme hoeveelheid energie uit de vliegwiel onttrekt. Als de benodigde energie om het metaal te verplaatsen groter is dan de opgeslagen kinetische energie in het vliegwiel, zal de pers stoppen, ongeacht de tonnageclassificatie. De fabrikant benadrukt dat het negeren van de "Tonnagecurve" een primaire oorzaak is van motorbrand en koppelingsproblemen bij autolijsten.

Het gevaar van reverse tonnage

Hoge treksterkte snijprocessen geven enorm veel energie vrij op het moment dat het materiaal breekt. Dit veroorzaakt "Reverse Tonnage" (of doorslag), waardoor schokgolven door de persconstructie worden teruggestuurd. Hoewel standaardpersen reverse belastingen van ongeveer 10% van hun capaciteit kunnen verdragen, kan het zagen van AHSS reverse belastingen genereren die meer dan 20% bedragen. Deze herhaalde schokbelasting veroorzaakt vermoeidheidsbreuken in persframes en vernietigt gevoelige elektronica. Hydraulische dempers of gespecialiseerde servopersen zijn vaak vereist om dit risico te beperken.

De Rol van Simulatie (AutoForm/FEA)

Gezien de variabelen van werkverharding, wrijvingscoëfficiënten en complexe geometrieën moeten handmatige berekeningen worden beschouwd als schattingen, niet als definitieve specificaties. Toonaangevende automobieleveranciers eisen nu het gebruik van Finite-Elementen-Analyse (FEA)-software, zoals AutoForm, voor de definitieve keuze van de pers.

Simulatie biedt inzichten die formules over het hoofd zien, zoals:

- Actieve Kantelkrachten: De variabele kracht die nodig is om de plaat op zijn plaats te houden tijdens het trekken.

- Lokale Verhardingskaarten: Inzicht geven in precies waar de sterkte van het materiaal piekt tijdens het vormgeven.

- Wrijvingsevolutie: Hoe slijtageringsverval invloed heeft op de benodigde tonnage halverwege de slag.

Volgens Pons- en Perssimulatie , digitaal verifiëren van het proces voorkomt de buitensporige kosten van "malbreuken" tijdens fysieke proeven. Voor offertedoeleinden moet altijd de bovengrens van de simulatieresultaten worden gebruikt om rekening te houden met variaties in materiaalbatches.

Technische Integriteit bij de Berekening van Perskracht

De marge voor fouten bij de berekening van perskracht voor auto-onderdelen is verdwenen. De introductie van hoogwaardige legeringen betekent dat een te klein gekozen pers geen klein efficiëntieprobleem meer is — het is een catastrofale risico voor machines en veiligheid. Ingenieurs moeten overstappen van statische formules naar een dynamisch begrip van materiaalgedrag, energiekrommen en simulatiegegevens.

Door strikt onderscheid te maken tussen piekbelasting en energiecapaciteit, en resultaten te verifiëren met EEM, kunnen fabrikanten hun installaties beschermen en de levering van foutloze onderdelen waarborgen. In deze hoge-risk omgeving is precisie niet alleen een doel; het is de enige operationele standaard.

Veelgestelde Vragen

wat is het verschil tussen hydraulische en mechanische perscapaciteit?

Hydraulische persen kunnen de volledige genormeerde capaciteit leveren op elk punt in de slag, waardoor ze ideaal zijn voor dieptrekken waar kracht vroegtijdig nodig is. Mechanische persen kunnen alleen de volledige capaciteit leveren vlakbij het einde van de slag (Onderste Dode Punt) en zijn beperkt door de vliegwielenergie op hogere posities.

hoe beïnvloedt materiaaldikte de berekening van de perscapaciteit?

De perscapaciteit is recht evenredig met de materiaaldikte bij snijdbewerkingen. Verdubbeling van de dikte verdubbelt de benodigde kracht. Bij buigen en vormgeven neemt de kracht echter exponentieel toe met de dikte, wat vaak aanpassingen van de matrijsopening vereist om de belasting te beheersen.

waarom is een veiligheidsmarge noodzakelijk voor de perscapaciteit?

Een veiligheidsmarge van 20% wordt aanbevolen om rekening te houden met materiaalvariaties (zoals dikker geproduceerde batches van de fabriek), slijtage van gereedschappen (slechte stansen vereisen meer kracht) en om te voorkomen dat de pers op maximale capaciteit werkt, wat de slijtage van het frame en het aandrijfsysteem versnelt.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —