Keuze van persslag voor ponsen: Snelheid, koppel & natuurkunde

TL;DR

Het kiezen van de juiste persslag is een afweging tussen productiviteit (SPM) en proceshaalbaarheid . Voor afsnijden, ponsen en hoge-snelheidsoperaties , kies de zo kort mogelijke slag (meestal 0,5 tot 1,5 inch) om de impactsnelheid te minimaliseren, de levensduur van de mal te verlengen en het aantal slagen per minuut te maximaliseren. Een kortere slag vermindert de afstand die de schuif aflegt, waardoor snellere cyclus tijden mogelijk zijn zonder de snelheid van de slide op het moment van impact te verhogen.

Voor dieptrekken en complexe vormgeving , wordt de slaglengte bepaald door de onderdelenafstand. De industriestandaard is een slaglengte van ten minste 2,5 keer de hoogte van het afgewerkte onderdeel om voldoende ruimte te garanderen voor het verwijderen van het onderdeel en het aanvoeren van materiaal. Onvoldoende afstand leidt tot botsingsrisico's en storingen in geautomatiseerde aanvoersystemen. Ingenieurs moeten het "aanvoervenster" berekenen — de beschikbare tijd in de cyclus waarin de voeder de strip kan vooruitbewegen — wat kritiek kort wordt naarmate de slaglengte en SPM toenemen.

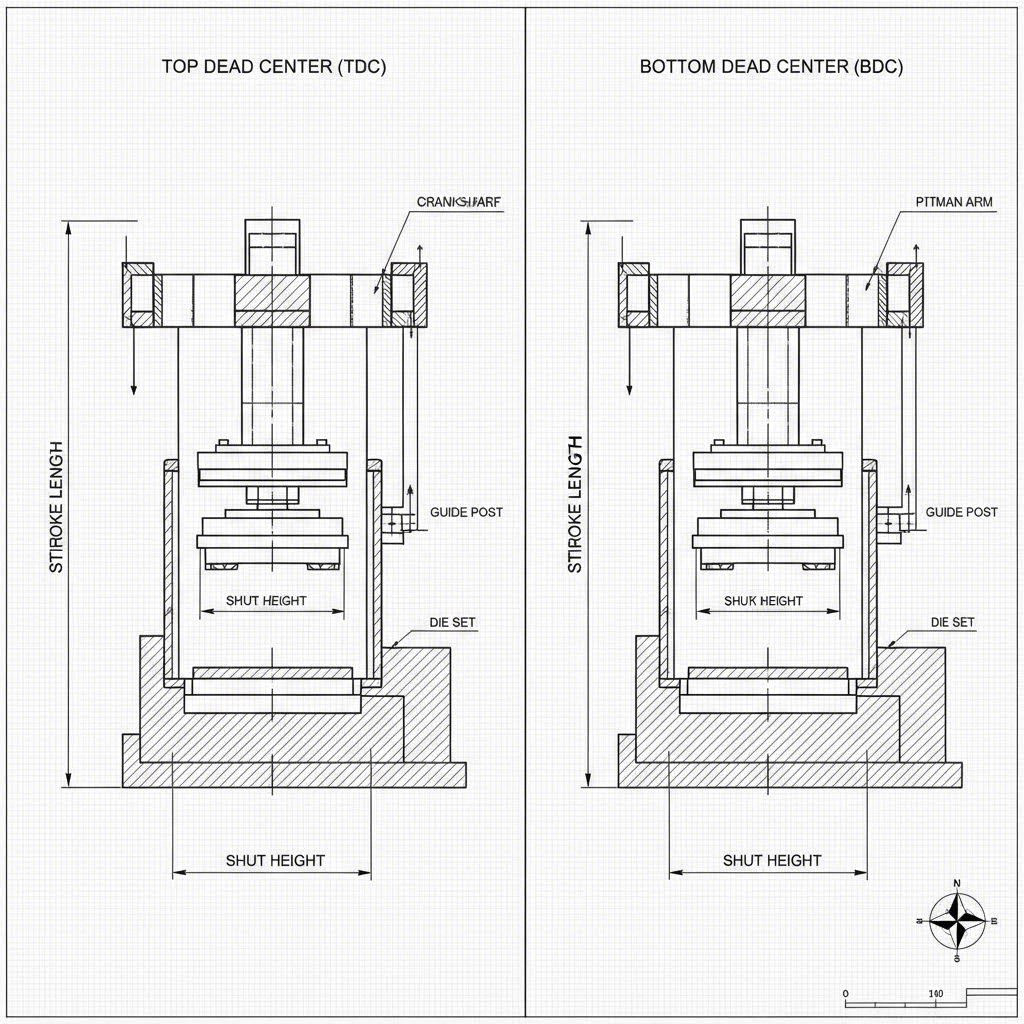

Basisprincipes: Slag versus Sluitafstand & De Krukasbeweging

Voor de keuze van de specificaties is het van cruciaal belang onderscheid te maken tussen: drukkracht en sluit hoogte , aangezien deze termen vaak worden verward tijdens de specificatie van de apparatuur. Drukkracht is de totale verticale afstand die de glijbaan aflegt van Top Dead Center (TDC) naar Bottom Dead Center (BDC). Het is een vaste eigenschap van de krukas geometrie van de machine (bij mechanische pers) of een programmeerbare variabele (bij servo/hydraulische pers).

Sluit hoogte , is omgekeerd de afstand van de onderkant van de glij naar de bovenkant van de steunplaat wanneer de slag bij BDC is. De sluithoogte bepaalt de maximale matrijshöhe die de pers kan bevatten, terwijl de slaglengte de dynamische beweging van het vormingsproces bepaalt.

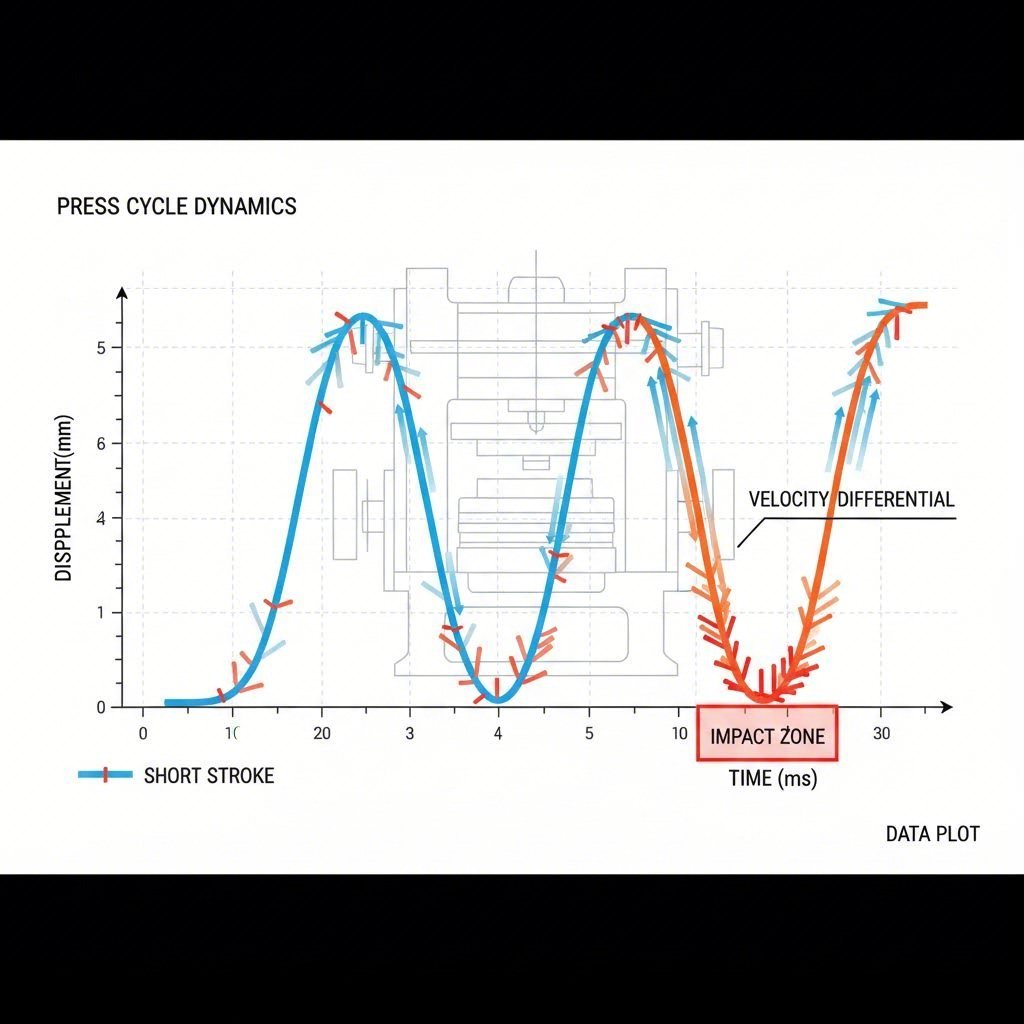

Inzicht in de sinusoïdale beweging de aanpassing van de mechanische pers is essentieel voor de selectie van de slag. In een standaard krukpers beweegt de glijbaan niet met een constante snelheid. Het versnelt vanaf een stop bij TDC, bereikt maximale snelheid in de 90-graden positie (midden slag) en vertraagt tot nul bij BDC. Dit fysieke profiel betekent dat de slaglengte bepaalt de slagsnelheid. - Ik ben niet. Een langere slag resulteert in een snellere beweging van de ram op het middenpunt om de grotere afstand in dezelfde tijd te overbruggen, waardoor de kinetische energie die bij contact naar het gereedschap wordt overgedragen aanzienlijk toeneemt.

De zaak voor korte slag: leegmaken en productieve snelheid

Voor werkzaamheden met platte delen, progressieve matrijzen of eenvoudig leegmaken is de technische consensus ondubbelzinnig: gebruik de de kortste mogelijke slag - Ik ben niet. Het minimaliseren van de slaglengte levert drie kritieke technische voordelen op die rechtstreeks van invloed zijn op ROI en OEE (Overall Equipment Effectiveness).

1. de Verminderde slagsnelheid en slijtage van gereedschap

De levensduur van het gereedschap wordt vaak bepaald door de snelheid waarmee de punch het materiaal raakt. Bij hoge slagsnelheden ontstaat overmatige hitte en schokgolven die voortijdig scheuren en slagen veroorzaken. Door de slaglengte te verminderen, verminder je de snelheid van de glijbaan op het punt van inmenging.

Uit gegevens blijkt dat de slaglengte met de helft verminderd kan worden, waardoor de slagsnelheid met ongeveer 28%- Ik ben niet. Een pers met een slag van 40 mm kan bijvoorbeeld het materiaal met 25 mm/sec raken, terwijl een slag van 20 mm met dezelfde SPM slechts met 18 mm/sec zou raken. Deze vermindering vermindert drastisch de schokbelasting op de punchpunten, waardoor de tussenpozen tussen het slijpen aanzienlijk worden verlengd.

2. Het is een onmogelijke zaak. Verhoogde productiesnelheid (SPM)

Kortere slagtijden maken hogere slagtijden per minuut (SPM) mogelijk zonder de kritische snelheidslimieten van het gereedschap of de voedingsapparatuur te overschrijden. Als je de ram stroke van 1,0 inch tot 0,5 inch vermindert, kun je theoretisch de SPM verdubbelen terwijl je een vergelijkbaar slide snelheidsprofiel behoudt. Dit is de belangrijkste aanjager voor het hoge snelheidsstempelen van elektrische eindstukken en motorlaminaat.

3. Het is een onmogelijke zaak. Geoptimaliseerde feedvensters

Bij het stampen met hoge snelheid is de voedingsbron vaak de beperkende factor, niet de pers. De strip mag alleen vooruitgaan wanneer de punks van het materiaal zijn vrij (het "voedingsvenster"). Een kortere slag maximaliseert het deel van de krommerscyclus dat beschikbaar is voor voeding. Met een korte slag maken de stoten het materiaal sneller op de opwaartse slag schoon en gaan ze later op de afwaartse slag in, waardoor de servofeeder een breder schuifhoek (bijv. 270° tot 90°) heeft om het materiaal te indexeren.

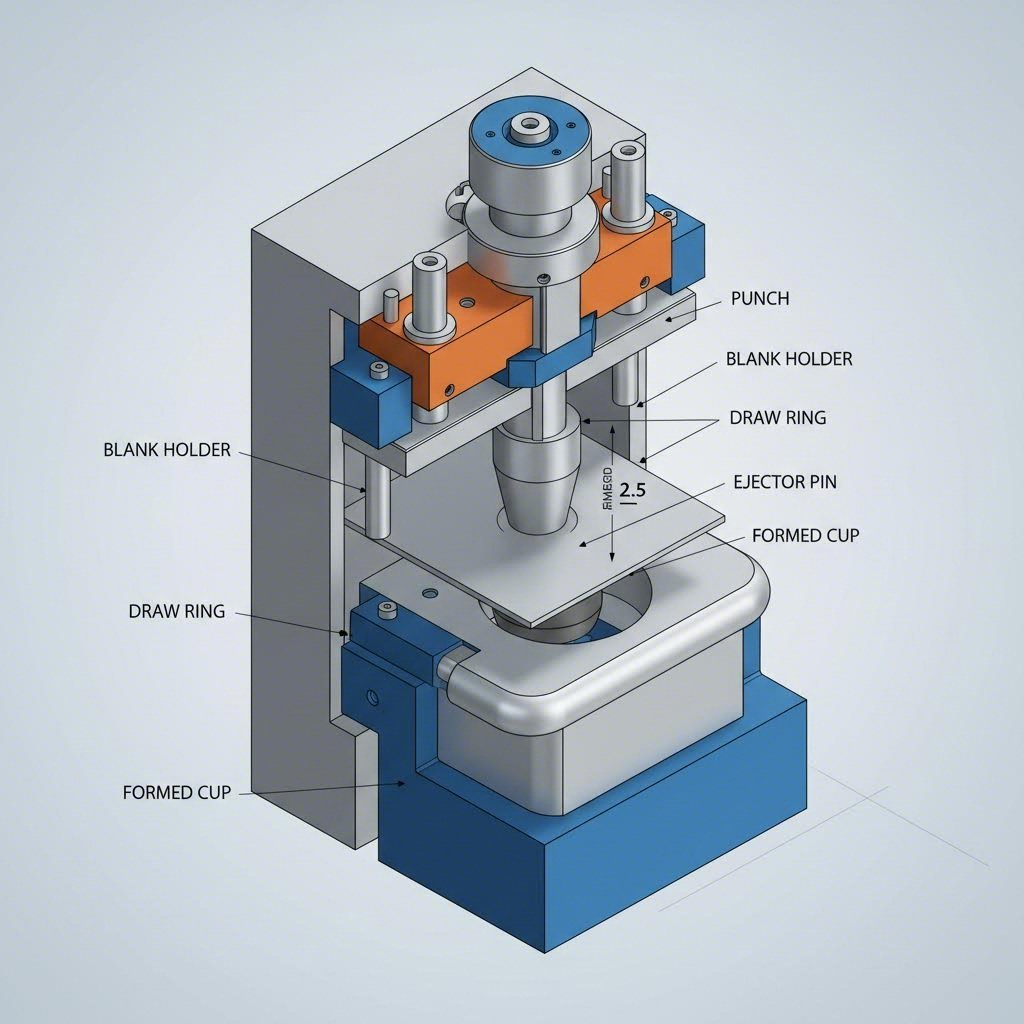

De zaak voor lange schetsen: diepgaande tekening en complexe vormgeving

Hoewel korte slagwerken snelheid bieden, zijn ze fysiek onmogelijk voor diepe tekenapplicaties. De slaglengte is hier niet onderhandelbaar en wordt bepaald door de fysieke afmetingen van het onderdeel en de thermodynamica van het vormingsproces.

De 2,5x-rule

Voor diep getrokken onderdelen (bekers, blikjes, behuizingen) is de eerste beperking het verwijderen van onderdelen. Je hebt voldoende verticale ruimte nodig om het afgewerkte onderdeel uit de mat te halen en het overdrachtssysteem te verwijderen. De standaard vuistregel is:

De lengte van de slag ≥ 2,5 × hoogte van het afgewerkte onderdeel

Als u bijvoorbeeld een drankblik van 15 cm hoog wilt tekenen, heeft u over het algemeen een slag van ten minste 15 cm nodig. Dit is de reden voor de 4 inch van het onderdeel zelf, de extractielift en de ruimte die nodig is voor de overbrengingsarm of voedingsarm om het onderdeel zonder botsing naar buiten te verplaatsen.

Energie- en koppelbeschikbaarheid

Diep trekken vereist een duurzame tonnage hoger in de slag, lang voordat de glijbaan BDC bereikt. Mechanische pers is alleen geschikt voor volle tonnage bij de bodem (meestal 30° boven BDC). Een langere slag verandert de koppelcurve, waardoor het beschikbare tonnage op het punt van eerste contact mogelijk wordt verminderd. Bij de keuze van een lange slagpers voor het tekenen moeten ingenieurs de torse-afschrijvingskurve om ervoor te zorgen dat de pers voldoende energie (vermogen van het vliegwiel) en koppel heeft om de trek te starten met een hoogte van enkele centimeters boven BDC zonder te stoppen.

Berekening van de optimale slaglengte

Het selecteren van de precieze slag omvat een berekeningsmatrix die rekening houdt met de voertyd, de onderdelengeometrie en de perssnelheid. Gebruik de volgende logische stroom om de specificatie te bepalen:

- Stap 1: Bepaal de minimale vrijstelling. Voor vlakke onderdelen is dit gewoon de striplift die nodig is om piloten te laten gaan. Voor gevormde onderdelen geldt de 2,5x-hoogteregel.

-

Stap 2: Bereken de eisen voor de voedingsruimte. Bepaal hoeveel graden van de krommerscyclus worden geblokkeerd door het werktuig dat het materiaal aansluit.

FORMULE: Blockehoek = 2 × boogsin (( (Diepte van trek + vrijheid) / (Slag / 2) ). - Stap 3: Beoordeel de voersnelheid. Als de resterende "open" hoek onvoldoende is om de toonhoogte bij de gewenste SPM te indexeren, moet u de slagverhoging verhogen (om het venster te verbreden) of upgraden naar een snellere servo-voeder.

- Stap 4: Controleer de snelheidslimieten. Bereken de slagsnelheid bij de voorgestelde slag en SPM. Als het de aanbevolen grenzen van het gereedschapstaal overschrijdt (meestal afhankelijk van het materiaaltype en de dikte), moet u de slag of SPM verminderen.

Voor fabrikanten die uiterste flexibiliteit vereisenzoals Tier 1-leveranciers voor de automobielindustrie die zowel platte beugels als diepgetrokken behuizingen produceren servopressen of hydraulische pers is vaak de betere keuze. Deze machines maken programmeerbare slagprofielen mogelijk, waardoor een "korte slag" -modus voor het leegmaken en een "lange slag" -modus voor het tekenen op dezelfde apparatuur mogelijk is.

Operationeel afrekenen: snelheid, energie en onderhoud

De keuze van de slaglengte van de pers heeft op lange termijn gevolgen voor onderhouds- en bedrijfskosten. Een langslagpers gebruiken voor kortslagarbeid (bijvoorbeeld het ponsen van platte ringen op een pers met een slag van 10 inch) is een veelvoorkomende maar dure fout. De excessieve sleeplaatbeweging veroorzaakt onnodige wrijving, verspilt vliegwielenergie en dwingt de pers tot een lager tempo dan mogelijk zou zijn.

| Kenmerk | Korte slag | Lange slag |

|---|---|---|

| Primair Toepassingsgebied | Ponsen, Muntstukken maken, Hoge snelheid lamineren | Dieptrekken, Diepbuigen, Afsnijden |

| Impactsnelheid | Laag (Beter gereedschapsleven) | Hoog (Hogere slijtage gereedschap) |

| SPM Potentieel | Hoog (Maximale productiviteit) | Laag (Beperkt door snelheid) |

| Energieverbruik | Efficiënt (Minder slag) | Hoog (Excessieve beweging) |

Bovendien wordt het behoud van de persuitlijning kritiek naarmate de slaglengte toeneemt. De zijwaartse krachten op de glijbanen worden vergroot bij langere slagen, met name wanneer de belasting excentrisch is. Regelmatig onderhoud van de glijbanen en het smeringssysteem is een must bij machines met lange slag.

Voor autofabrikanten die deze complexe afwegingen moeten maken, kan samenwerken met een gespecialiseerde fabrikant vaak de risico's van ongeschikte apparatuur verminderen. Bedrijven zoals Shaoyi Metal Technology gebruiken geavanceerde persmogelijkheden tot 600 ton om diverse slagvereisten te beheren, en leveren IATF 16949-gecertificeerde onderdelen zoals dwarsstangen en subframes zonder dat er intern kapitaal hoeft te worden geïnvesteerd in gespecialiseerde machines met lange slag.

Veelgestelde Vragen

1. Moeten we de perssnelheid kiezen op basis van productiviteit of onderhoud?

Hoewel productiviteit (SPM) het doel is, moet het onderhoud de limiet bepalen. Een pers sneller laten draaien dan de gereedschappen of toesystemen aankunnen, leidt tot micro-storingen, verkeerde aanvoer en gereedschapbreuk, waardoor de OEE sterk afneemt. Het is beter om consistent te draaien op 80% van de maximale snelheid dan op 100% met frequente ongeplande stilstand.

2. Wat is het verschil tussen slaglengte van de pers en sluihoogte?

De slaglengte van de pers is de dynamische afstand die de schuif aflegt van boven naar beneden (OTB naar OTD). Sluihoogte is de statische ruimte die beschikbaar is voor de mal wanneer de schuif zich in haar laagste positie bevindt (OTD). Het vergroten van de slaglengte verandert niet de sluihoogte, maar het bijstellen van de schuifverstelschroef verandert de sluihoogte zonder de slaglengte te wijzigen.

3. Waarom is een kortere persslag beter voor de levensduur van het gereedschap?

Een kortere slag vermindert de inslagssnelheid van de stans die het materiaal raakt. Omdat de schuif een kortere afstand moet afleggen in dezelfde tijd, beweegt deze langzamer op het moment van impact. Deze vermindering van kinetische energieoverdracht minimaliseert schok, warmteontwikkeling en slijtage aan de snijkanten.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —