Problemen oplossen bij verkeerd invoeren in progressieve stansen: De 4 hoofdoorzaken

TL;DR

Onmiddellijke diagnoseprioriteit: Controleer voordat u geleidingschienen of sensoren aanpast uw pilootafgifte timing . Brongegevens wijzen erop dat meer dan 90% van de onverklaarde progressieve matrijzenverstoppingen voortkomt uit onjuiste kalibratie van de afgifte van de afvoer.

Probleemoplossing moet deze volgorde volgen: Controleer eerst of de pers langzaam draait zodat de aanzetrollen precies openen wanneer de pilootpennen in de strip ingaan. Controleer vervolgens de hoogte van de aanzetlijn en de matrijsuitlijning om blokkeringen te voorkomen. Controleer ten derde op materiaalproblemen zoals coilkromming (haakvormige buiging). Controleer ten slotte op fysieke obstakels zoals slug Pulling of stroperige smeermiddelen. Het aanpakken van de timing van de pilootrelease lost het overgrote deel van de positioneringsfouten op.

Diagnostische fase 1: Het belang van de pilootrelease-timing

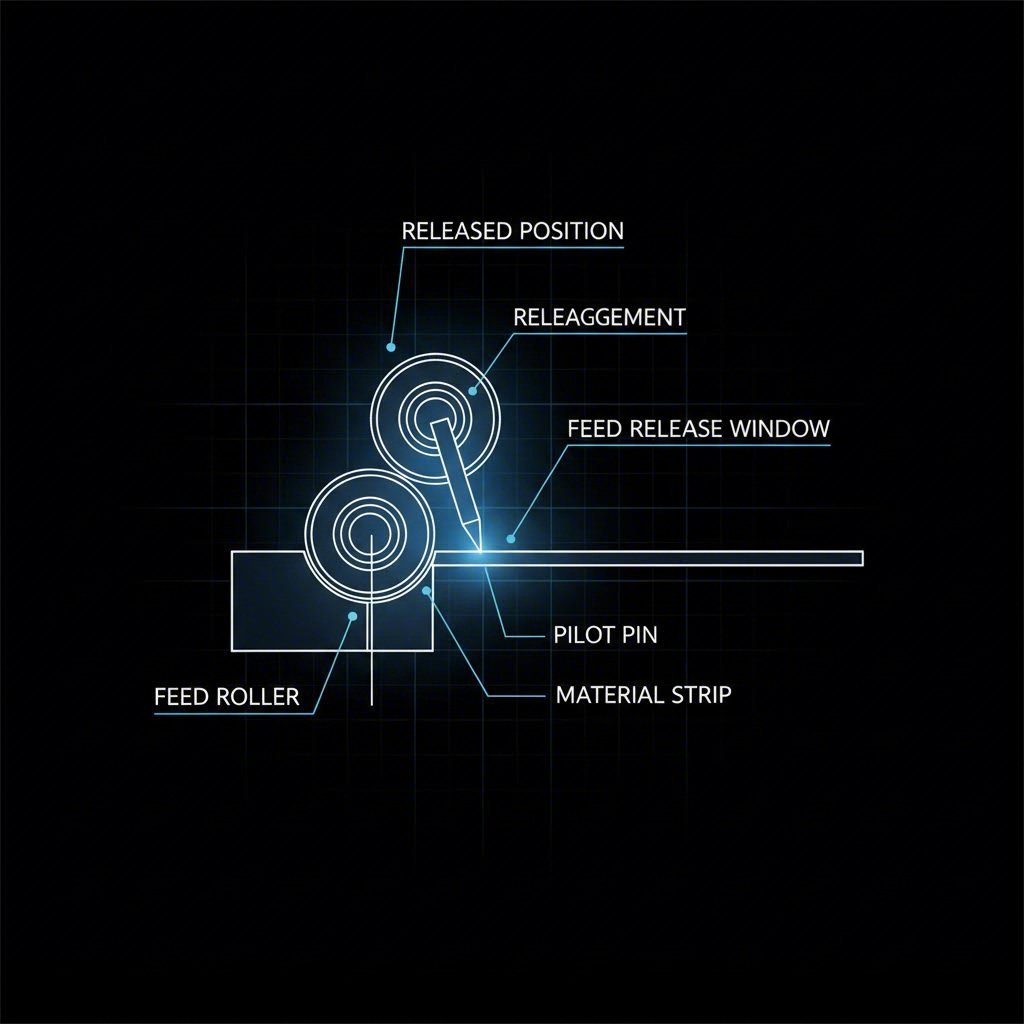

In de hiërarchie van persmatrixfouten is het pilootrelease (of toetvoerrelease) mechanisme de meest voorkomende oorzaak. De mechanische logica is eenvoudig maar onverbiddelijk: de spoeltoevoer beweegt het materiaal een stap verder, maar de richtpennen van de matrijs zijn verantwoordelijk voor de definitieve micro-uitlijning. Om deze overdracht foutloos te laten verlopen, moeten de toevoerrollen de strip loslaten op het exacte moment dat de richtpennen in het materiaal grijpen.

Als de toevoerrollen te vroeg openen, zal het gewicht van de opname-loop (het los materiaal tussen de voedingsbak en de spoel) creëert een achteruitspanning, waardoor de band uit de positie wordt getrokken voordat de piloten het kunnen bevestigen. Dit komt vaak voor in onregelmatige toonhoogte of korte voedingsmogelijkheden. Omgekeerd, als de rollen te laat opengaan, wordt de strip nog steeds stijf vastgeklemd terwijl de conische stuurpijnen proberen de strip in lijn te brengen. Deze strijd tussen de voedingsrem en de locatie kracht van de piloot resulteert in gespannen banden, langwerpige piloot gaten en gebroken piloot tips.

Procedure voor het instellen van het vrijlatingspunt:

- Inch de pers naar beneden langzaam tot de kogel-neuspunten van de piloot pinnen gewoon begin het stripmateriaal binnen te gaan.

- Op dit punt moeten de voerrollers los (openen).

- Ga door met het drukken van de pers door de onderkant van de slag (180 graden) en de terugslag. De rollers moeten gedurende deze tijd open blijven zodat de strip vrij kan zweven wanneer de mat dichtgaat en opengaat.

- De rollen mogen de strip pas opnieuw vastklemmen nadat de geleiders volledig zijn ingetrokken en de strip is teruggekeerd naar de voerlijnhoogte.

Dit venster van "vrij zweven" is niet onderhandelbaar. Voor stempels met een aanzienlijke hefhoogte (zoals diepe-trekstempels) moet de timing rekening houden met de verticale beweging van de hefbalken. Als de rollen klemmen terwijl de strip nog verhoogd is, wordt het materiaal bij het zakken naar de voerlijn naar achteren getrokken, wat garandeert dat de volgende slag verkeerd wordt gevoerd.

Diagnosefase 2: Voerlijnhoogte en stempeluitlijning

Zodra de timing is geverifieerd, is de volgende variabele die moet worden geïsoleerd de geometrie van de toevoer. Een fundamentele regel bij het plaatsen van stempels is dat het materiaal parallel aan het stempelvlak de tool moet binnenlopen. Als de hoogte van de aanzetlijn verkeerd is ingesteld—zelfs al is het maar een fractie van een inch—ontstaat er een hoekcomponent in de duwkracht. In plaats van soepel te glijden, wordt de strip naar beneden of boven ingedrukt in de geleiders, wat wrijving, knikken en uiteindelijk blokkering veroorzaakt.

Controlelijst uitlijning voedertafel:

- Verticale hoogte: De onderkant van de strip wanneer deze de voeder verlaat, moet effectief overeenkomen met de voerniveauhoogte van de matrijs (bovenkant van de lifters of slijtplateaus).

- Parallelisme: De middellijn van de voeder moet perfect parallel zijn aan de middellijn van de matrijs. Misuitlijning zorgt voor zijdelingse belasting op de richtpennen, waardoor deze kunnen buigen of te vroeg slijten.

- Matrijsvergrendeling: Vertrouw niet alleen op klemmen om de matrijs uit te lijnen. Gebruik precisiegeslepen matrijssleutels in de sleuven van de steunplaat om ervoor te zorgen dat het gereedschap wiskundig parallel is aan het persbed en de voeder.

Bij toepassingen die betrekking hebben op dieptrekkingsprocessen, neemt de uitdaging toe. Wanneer de strip van het matrijsoppervlak wordt opgetild om verder te worden gevoerd, verandert de hoek tussen de vaste voeder en de verhoogde strip. Als de voeder te dicht bij de matrijs staat, wordt deze hoek zo groot dat het materiaal kromtrekt. Het vergroten van de afstand tussen de voeder en de matrijs, of het gebruik van een in hoogte verstelbare voedertafel, kan deze hoekspanning verminderen en voorkomen dat de strip vastloopt in de lifters.

Diagnostische fase 3: Materiaal- en stripproblemen (kromming en draagstrip)

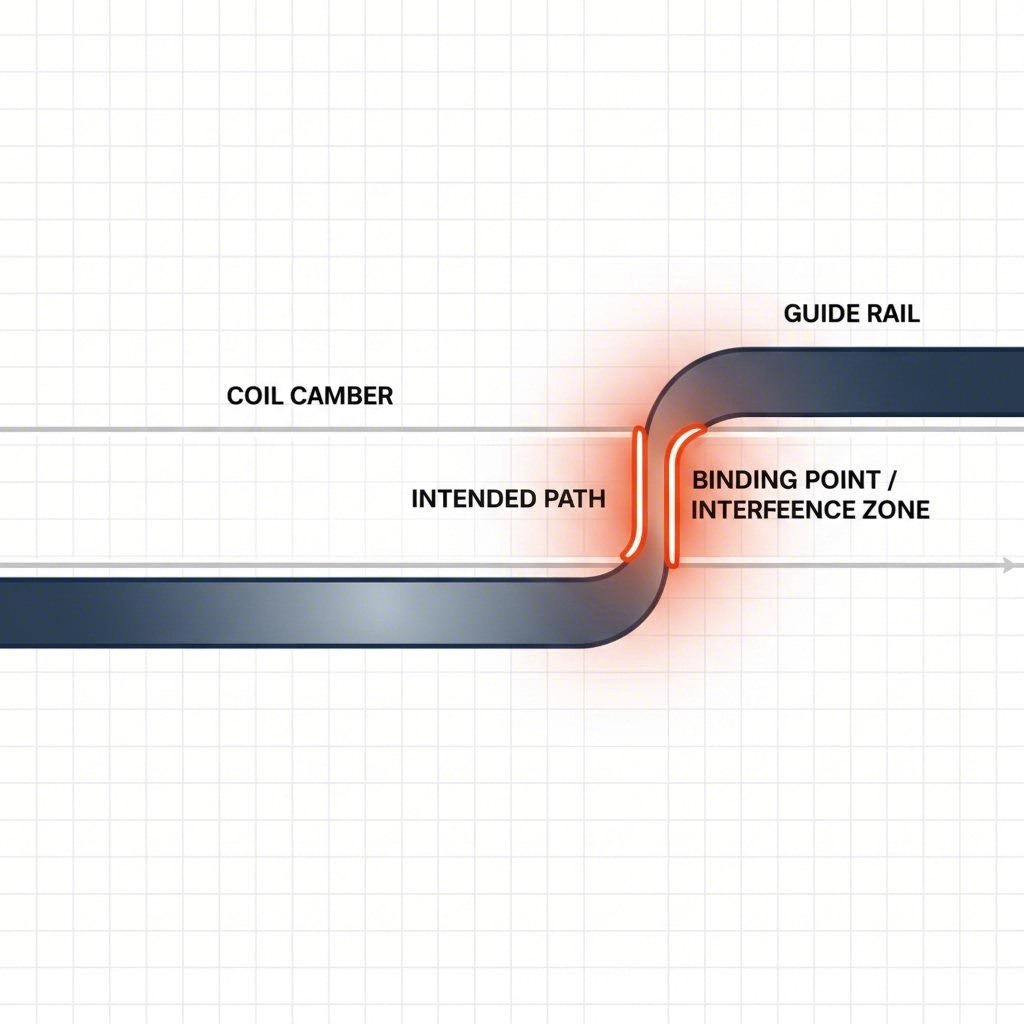

Soms zijn de matrijs en de voeder perfect, maar is het grondmateriaal niet conform. Coilkromming , vaak "scheve buiging" genoemd, verwijst naar kromming langs de rand van de coil die wordt veroorzaakt door het splitsproces. Wanneer een kromme strip wordt gedwongen door starre, parallelle geleiders, werkt deze als een wig. Uiteindelijk dwingt de kromming de strip tegen één van de geleiders aan, waardoor deze niet meer tot aan de voorste aanslag kan doorgaan.

Een veelvoorkomende fout is het te strak instellen van de voeringsgeleiders. Operators spannen geleiders vaak aan om de strip 'met geweld' recht te trekken. Geleidingsrails zijn echter alleen bedoeld om de strip binnen het greepbereik van de pilootpennen te brengen. Ze kunnen geen kromming corrigeren. Als u vastloping waarneemt, moet u de invoergeleiders lichtjes lossen zodat de pilootpinnen hun taak van definitieve positionering kunnen uitvoeren. Als de kromming ernstig is (buiten de ASTM-normen), ligt de oorzaak bij de instellingen van de rechte machine of bij de snijleverancier, niet bij de matrijs.

Integriteit van de voerband: In progressieve matrijzen is de voerband het skelet dat de onderdelen vervoert. Als de voerband te zwak of te smal is ontworpen, kan de duwkracht van de voeder ervoor zorgen dat deze knikt, met name wanneer de strip weerstand ondervindt. Controleer de voerband op plooivormige of balgachtige beschadigingen, wat erop duidt dat de voerkracht groter is dan de kolomsterkte van de materiaalstrip.

Diagnostische fase 4: Obstructies en mechanische interferenties

De laatste categorie van misfeeds betreft fysieke blokkades binnen de tool. Slug Pulling is een beruchte oorzaak waarbij een gepons stukje afval (slug) blijft plakken aan het puntoppervlak en weer omhoog wordt getrokken uit de matrijsopening. Als deze slug op het stripoppervlak valt, verhindert dit dat het materiaal doorschuift of veroorzaakt een dubbel-metaal crash.

Veelvoorkomende oorzaken van obstructies:

- Magnetisme: Residu-magnetisme in het gereedschapsstaal kan slugs of spanen vasthouden. Demagnetisering van de matrijsgroep is een standaard onderhoudsprocedure.

- Smeringsviscositeit: Olie die te kleverig is (hoge viscositeit) kan een zuigwerking veroorzaken, waardoor slugs aan de pons blijven plakken. Omgekeerd kan olie die te dun is, onvoldoende bescherming bieden tegen klemmen van de richtpennen.

- Bruisranden: Een grote burr op de dragerstrip kan blijven haken achter een lifter of geleiderail, waardoor de toevoer onmiddellijk stilvalt.

Wanneer productie in grote volumes chronische problemen ondervindt met betrekking tot materiaalconsistentie of slijtage van gereedschappen, moet vaak de productiestrategie zelf opnieuw worden overwogen. Voor auto-onderdelen die moeten voldoen aan IATF 16949 kan samenwerken met een specialist zoals Shaoyi Metal Technology de kloof overbruggen tussen prototyping en massaproductie. Hun vermogen om perskrachten tot 600 ton te hanteren en precisie controlearmen of subframes te beheren, zorgt ervoor dat fundamentele procesvariabelen—zoals materiaalhantering en matrijsonderhoud—worden gestabiliseerd voordat ze leiden tot stilstand.

Uiteindelijk is een verkeerde invoer een symptoom, niet de oorzaak. Door systematisch de timing, uitlijning, rechtheid van het materiaal en fysieke vrijkomende ruimte te controleren, kunt u de mechanische oorzaak identificeren die verhindert dat de strip vooruit beweegt.

FAQ: Problemen oplossen bij progressieve mal

1. Hoe weet ik of mijn pilootontlasting te laat is?

Als de pilootontlasting te laat is ingesteld, ziet u vaak verlengde pilootgaten in de strip. Dit gebeurt omdat de geleidingspen schuurt tegen de rand van het gat terwijl de voeder nog steeds het materiaal vastklemt. Mogelijk hoort u ook een duidelijk 'knappend' geluid wanneer de strip met geweld op zijn plaats wordt gedwongen, of ziet u vroegtijdige slijtage aan de punten van de geleidingspennen.

2. Wat is de ideale voerlijnhoogte?

De voerlijnhoogte moet worden ingesteld zodat het materiaal perfect horizontaal de matrijs in gaat, op dezelfde hoogte als de lifters of het matrijsvlak (afhankelijk van het gereedschapsontwerp). Een goede vuistregel is ervoor te zorgen dat de strip bij binnenkomst de onder- of bovenzijde van de geleidingrails niet raakt. Deze moet in het midden van de verticale speling "zweven".

3. Kan het verhogen van de geleidingsdruk een verkeerde invoer verhelpen?

Nee. Het verhogen van de veerdruk op de pilootstukken of hefwerktuigen lost zelden een verkeerde aanvoer op en verdoezelt vaak de oorzaak. Als de strip niet correct wordt uitgelijnd, ligt het probleem bijna altijd bij de timing (loskoppeling) of geometrie (vastlopen). Hogere druk kan ertoe leiden dat de pilootstukken door de strip heen ponsen of dat de draagband buigt.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —