Besi Tuang untuk Acuan Automotif: Sains Kekuatan

RINGKASAN

Besi tuang, terutamanya gred kelabu dan mulur (nodular), merupakan bahan pilihan untuk acuan stamping automotif yang besar. Ini disebabkan oleh gabungan luar biasa kekuatan mampatan tinggi, peredaman getaran yang sangat baik, rintangan haus yang unggul, dan keseluruhan keberkesanan kos. Untuk mencapai ketahanan dan kemasan permukaan sempurna yang diperlukan bagi mengetip panel badan kenderaan moden, proses pembuatan khusus dan rawatan permukaan lanjutan seperti nitrida ion adalah penting.

Mengapa Besi Tuang Menjadi Bahan Pilihan untuk Acuan Automotif

Dalam dunia pembuatan automotif yang penuh tekanan tinggi, alat-alat yang digunakan untuk membentuk badan kenderaan mesti mampu menahan daya yang besar dan berulang. Acuan penempaan besar, yang menekan logam kepingan menjadi bentuk kompleks seperti pintu dan bonet, memerlukan bahan yang sangat kuat dan luar biasa stabil. Besi tuang telah lama menjadi piawaian industri untuk aplikasi yang mencabar ini, menawarkan kombinasi unik sifat-sifat yang sukar ditandingi oleh logam lain, termasuk banyak jenis keluli. Kesesuaiannya timbul daripada ciri-ciri asas yang secara langsung diterjemahkan kepada komponen berkualiti lebih tinggi dan talian pengeluaran yang lebih efisien.

Kelebihan utama besi tuang ialah kekuatan mampatan yang luar biasa, yang membolehkannya menanggung beban berat tanpa ubah bentuk. Seperti yang dinyatakan dalam analisis industri daripada sumber-sumber seperti Sinoway Industry , sifat ini adalah kritikal dalam operasi peninju di mana berjuta-juta kitaran dijangka sepanjang hayat acuan. Selain itu, besi tuang memiliki keupayaan pelapik getaran yang unggul. Semasa hentaman kuat daripada akhbar peninju, ia menyerap tenaga dan mengurangkan gegaran, yang penting untuk mengekalkan ketepatan dimensi serta mencapai kemasan permukaan yang licin pada komponen automotif akhir. Kestabilan asli ini meminimumkan kehausan alat dan membantu mencegah kecacatan pada panel yang ditekan.

Selain prestasinya dari segi mekanikal, besi tuang memberikan kelebihan ekonomi dan pembuatan yang ketara. Ia biasanya lebih berpatutan untuk dihasilkan berbanding billet keluli tempa saiz sebanding, satu pertimbangan utama bagi acuan besar yang digunakan dalam pembuatan automotif. Bahan ini juga menunjukkan kebolehtujuan yang sangat baik, bermakna ia boleh dituang ke dalam bentuk acuan yang kompleks untuk menghasilkan acuan hampir bersih, mengurangkan jumlah mesinan susulan yang diperlukan. Gabungan prestasi dan nilai ini menjadikannya bahan yang tidak dapat dipisahkan dalam sektor automotif.

- Kekuatan Mampatan yang Tinggi: Mampu menahan daya penempaan yang melampau tanpa kehilangan bentuknya, memastikan kualiti komponen yang konsisten.

- Peredaman Getaran yang Unggul: Menyerap getaran operasi, membawa kepada kestabilan yang lebih tinggi, pengurangan haus alat, dan kemasan permukaan yang lebih baik.

- Rintangan Haus yang Cemerlang: Kekerasan bahan ini memberikan jangka hayat perkhidmatan yang panjang, walaupun dalam keadaan mengikis dengan geseran logam terhadap logam yang tinggi.

- Kos efektif: Menawarkan imbangan prestasi dan ketermampuan yang sangat kompetitif berbanding bahan seperti keluli tempa.

- Kemampuan mesin yang baik: Boleh dimesin dengan cekap untuk mencapai dimensi akhir yang tepat dan ciri rumit yang diperlukan untuk reka bentuk kenderaan moden.

Jenis Utama Besi Tuang yang Digunakan dalam Pembuatan Acuan

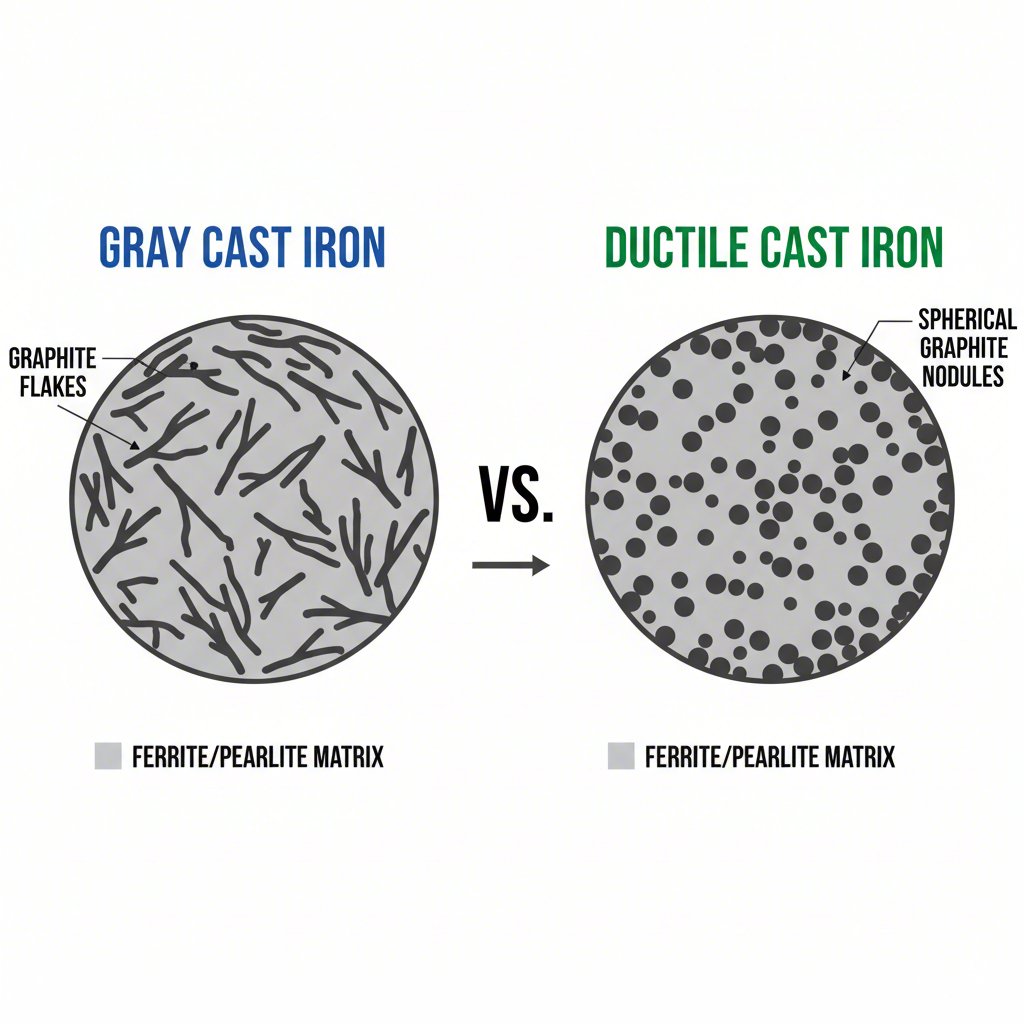

Tidak semua besi tuang dicipta sama. Sifat khusus aloi besi tuang ditentukan oleh struktur mikronya, khususnya bentuk karbon bebas (grafit) yang wujud dalam matriks besi. Untuk acuan automotif yang besar, dua jenis utama mendominasi: besi tuang kelabu dan besi tuang mulur (juga dikenali sebagai besi grafena nodular atau sferoid). Pemilihan antara keduanya bergantung kepada aplikasi khusus, tekanan yang terlibat, dan keseimbangan yang diingini antara prestasi dan kos.

Besi tuang kelabu adalah jenis yang paling tradisional dan paling meluas penggunaannya. Namanya diambil daripada rupa permukaan yang patah berwarna kelabu, yang disebabkan oleh kehadiran serpihan grafit. Menurut perbandingan terperinci oleh MAT Foundry Group , serpihan ini memberikan ketahanan kelabu keupayaan pemesinan yang sangat baik dan keupayaan peredaman getaran yang tiada tandingan. Walau bagaimanapun, serpihan berpinggir tajam ini bertindak sebagai titik pemusatan tekanan dalaman yang sama, menjadikan keluli kelabu rapuh dan mempunyai kekuatan tegangan serta rintangan hentaman yang relatif rendah. Ia paling sesuai untuk komponen acuan yang mengalami beban mampatan tinggi tetapi tidak mengalami tekanan tegangan yang ketara atau hentaman tajam, seperti badan utama atau tapak set acuan.

Besi liat, satu inovasi lebih moden, mengubah grafit kepada nodul sfera kecil melalui penambahan bahan perencam seperti magnesium. Perubahan yang kelihatan kecil ini memberi kesan mendalam terhadap sifat mekanikalnya. Bentuk bulat nodul tersebut menghapuskan titik tekanan dalaman yang terdapat dalam besi kelabu, menjadikan bahan ini jauh lebih kuat, lebih tahan lasak, dan seperti namanya, lebih mulur. Ia boleh membengkok dan berubah bentuk secara ketara sebelum pecah, memberikannya kekuatan tegangan dan rintangan hentaman yang lebih unggul. Ini menjadikan besi liat pilihan ideal untuk komponen acuan kritikal yang mengalami tekanan tinggi, seperti penumbuk, pengapit, dan penyisip yang melakukan operasi pembentukan dan pemotongan utama.

Besi Kelabu vs. Besi Liat: Perbandingan Teknikal

| Harta | Keluli Abu-abu | Besi Tuang Liat (Nodular) |

|---|---|---|

| Struktur Grafit | Cebisan | Sfera (Nodul) |

| Kekuatan Tarik | Rendah (contoh, sehingga 276 N/mm²) | Tinggi (contoh, sehingga 827 N/mm²) |

| Kemuluran & Pemanjangan | Sangat Rendah (Rapuh) | Tinggi (Boleh berubah bentuk tanpa pecah) |

| Ketahanan impak | Buruk | Cemerlang |

| Pemadam Getaran | Cemerlang | Baik |

| Aplikasi biasa | Kasut acuan, tapak mesin, blok enjin | Tombol acuan, gear, paip bertekanan tinggi |

Proses Pembuatan dan Rawatan Permukaan

Mencipta acuan automotif besar daripada besi tuang adalah proses berperingkat yang memerlukan kepakaran yang mendalam dalam metalurgi, pengecoran, pemesinan, dan kejuruteraan permukaan. Perjalanan daripada bahan mentah kepada alat siap tekan melibatkan beberapa langkah kritikal, yang setiap satunya menyumbang kepada prestasi akhir dan jangka hayat acuan tersebut. Fasa awal adalah pengecoran, di mana besi cair dituang ke dalam acuan pasir yang dibentuk daripada corak acuan tersebut. Proses ini, biasanya pengecoran pasir untuk komponen besar seperti yang diterangkan oleh pakar pengecoran di Metco , membentuk bentuk kasar acuan yang lebih besar daripada saiz sebenar.

Setelah pengecoran sejuk dan memadat, ia berpindah ke peringkat pemesinan. Seperti yang dinyatakan oleh pakar perkakasan di Sandvik Coromant , ini memerlukan kemahiran metalurgi maju untuk memotong tuangan kasar kepada dimensi akhir yang tepat. Mesin pengisaran CNC pelbagai paksi digunakan untuk mencipta permukaan kompleks yang melengkung yang akan membentuk panel badan kenderaan. Ini merupakan proses yang mengambil masa dan teliti, kerana permukaan akhir mesti licin sempurna dan tepat dalam lingkungan pecahan milimeter. Mencari rakan pembuatan dengan kepakaran yang telah terbukti adalah penting. Sebagai contoh, penyedia seperti Shaoyi (Ningbo) Metal Technology Co., Ltd. mempunyai kepakaran dalam acuan penempaan automotif tersuai, memanfaatkan simulasi lanjutan dan pengurusan projek untuk menyediakan peralatan berkualiti tinggi bagi OEM dan pembekal Peringkat 1.

Langkah terakhir dan mungkin paling kritikal untuk memastikan prestasi ialah rawatan permukaan. Permukaan besi tuang yang tidak dirawat, walaupun keras, mudah melekat (galling) dan haus apabila menempa keluli bersalut atau keluli berkekuatan tinggi. Untuk mengatasinya, permukaan kerja acuan tersebut melalui proses pengerasan. Menurut Advanced Heat Treat Corp. , kaedah terkemuka adalah penitridan ion, rawatan termokimia yang menyebar nitrogen ke dalam permukaan. Ini mencipta lapisan kulit yang sangat keras, tahan haus, dan licin yang mengelakkan geseran logam pada logam, mengurangkan calar, serta membolehkan acuan mengekalkan kemasan kelas A unggul sepanjang pengeluaran berkelantangan tinggi.

- Pengecoran: Logam kelabu cair atau besi mulur dituangkan ke dalam acuan pasir untuk mencipta bentuk awal yang hampir menyerupai bentuk akhir acuan.

- Pelepasan Tegasan: Tuangan mentah diberi rawatan haba untuk mengurangkan tekanan dalaman yang terbentuk semasa penyejukan, memastikan kestabilan dimensi.

- Pemesinan ketepatan: Tuangan dikikir, dilonggar, dan digilap menggunakan jentera CNC untuk mencapai geometri akhir dan kontur permukaan yang tepat.

- Pengerasan Permukaan: Permukaan siap diberi penitridan ion atau rawatan seumpamanya untuk mencipta lapisan tahan lama dengan geseran rendah yang rintang haus dan galling.

- Penggilapan & Pemasangan Akhir: Permukaan yang telah dirawat digilap sehingga kemasan seperti cermin, dan pelbagai komponen set acuan dipasang serta diuji.

Membuat Pilihan Bahan yang Tepat untuk Jangka Panjang

Kesimpulannya, pemilihan besi tuang untuk acuan stamping automotif yang besar adalah pilihan kejuruteraan yang disengajakan, berdasarkan pemahaman mendalam tentang sains bahan dan ekonomi pembuatan. Kekuatan mampatan asli bahan ini, keupayaan meredam getaran, dan rintangan haus yang sangat baik memberikan asas kukuh kepada alat yang perlu berfungsi secara boleh dipercayai dalam keadaan melampau. Dengan memilih antara besi kelabu untuk kestabilannya dan keberkesanan kos, dan besi mulur untuk kekuatan serta rintangan hentaman yang lebih unggul, jurutera dapat mengoptimumkan prestasi dan jangka hayat setiap komponen di dalam satu set acuan.

Namun, bahan mentah hanyalah sebahagian daripada persamaan tersebut. Proses pemesinan tepat dan rawatan permukaan lanjutan yang rumit seperti pengnitridan ion adalah yang membuka potensi penuh besi tuang. Langkah-langkah ini mengubah pengecoran kasar menjadi alat berprestasi tinggi yang mampu menghasilkan berjuta-juta komponen automotif yang sempurna. Pada akhirnya, dominasi berterusan besi tuang dalam aplikasi ini merupakan bukti kepada gabungan prestasi, kebolehdihasilan, dan nilai yang tiada tandingannya.

Soalan Lazim

1. Apakah bahan yang paling sesuai untuk acuan penempaan besar?

Untuk acuan penempaan automotif yang besar, besi tuang, khususnya besi tuang kelabu untuk tapak dan besi tuang mulur (nodular) untuk komponen tekanan tinggi, adalah bahan yang paling sesuai dan paling meluas digunakan. Ini disebabkan oleh kekuatan mampatan yang sangat baik, penyerapan getaran, rintangan haus, serta keberkesanan kos untuk pengeluaran alat sebesar ini.

2. Mengapa rawatan permukaan diperlukan untuk acuan besi tuang?

Rawatan permukaan, seperti nitrida ion, perlu dilakukan untuk meningkatkan ketahanan permukaan secara ketara dan mengurangkan geseran. Ini mencegah masalah biasa seperti kelekatan (adhesi) dan goresan semasa penempaan keluli berlapis moden atau keluli berkekuatan tinggi. Ia memastikan acuan mengekalkan kemasan permukaan yang unggul dan memperpanjang jangka hayat operasinya.

3. Adakah besi tuang masih relevan dalam pembuatan automotif moden?

Sangat relevan. Walaupun terdapat keluli maju dan aloi lain, besi tuang masih sangat relevan untuk aplikasi seperti acuan penempaan besar dan blok enjin. Kombinasi unik sifat mekanikalnya, kebolehtuangannya yang sangat baik ke dalam bentuk kompleks, dan kelebihan ekonomi secara keseluruhan menjadikannya pilihan ideal untuk banyak komponen automotif berkeluaran tinggi.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —