Prototaip Pantas untuk Acuan Automotif: Gambaran Strategik

RINGKASAN

Perwotautama pantas untuk acuan automotif adalah satu set teknik pembuatan maju yang digunakan untuk segera menghasilkan komponen logam berfungsi dan perkakas secara langsung daripada rekabentuk CAD digital. Proses ini penting dalam industri automotif moden kerana ia mempercepatkan pembangunan produk secara ketara, membolehkan jurutera menguji dan mengesahkan bahagian dari segi bentuk, kecocokan, dan fungsi dalam masa beberapa hari sahaja berbanding bulan seperti kaedah tradisional. Kebaikan utama termasuk penjimatan kos besar pada perkakas awal, pengurangan masa ke pasaran, serta keupayaan untuk membaik sempurna rekabentuk melalui pelbagai iterasi sebelum beralih kepada pengeluaran pukal.

Apakah Perwotautama Pantas untuk Acuan dan Penempaan Automotif?

Perekaan cepat adalah proses asas dalam pembangunan produk moden yang dengan cepat menghasilkan model berskala atau komponen berfungsi penuh daripada rekabentuk awal, biasanya fail Rekabentuk Berbantuan Komputer (CAD). Dalam konteks industri automotif, ia berperanan sebagai jambatan penting antara rekabentuk digital dan pengujian fizikal sebelum melabur dalam peralatan pengeluaran yang mahal dan tempoh penyediaan yang panjang untuk acuan dan penempaan logam. Ia membolehkan jurutera dan pereka memegang versi sebenar sesuatu komponen, membolehkan mereka menilai rekabentuk, ergonomik, dan fungsinya dalam persekitaran sebenar.

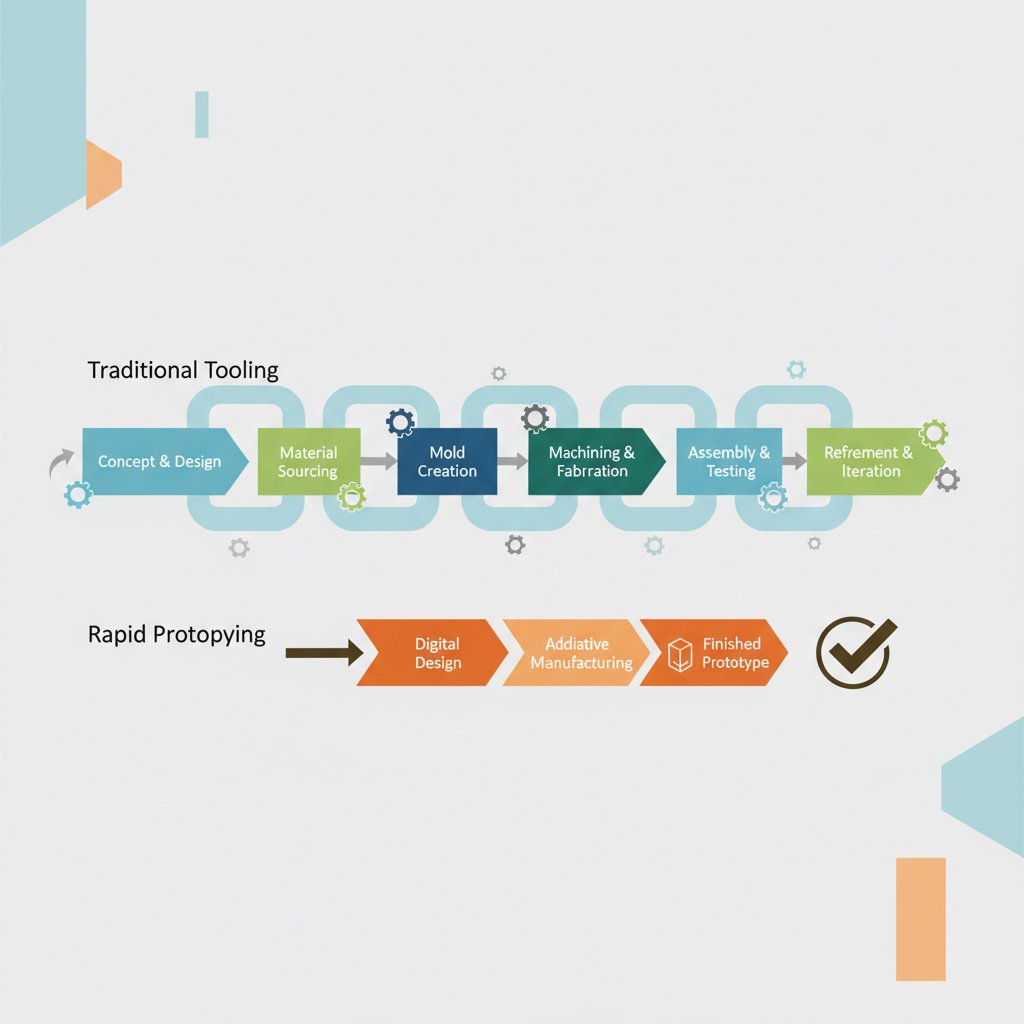

Kaedah tradisional dalam mencipta acuan automotif adalah satu usaha yang teliti, memakan masa dan mahal, sering kali mengambil masa berbulan-bulan untuk diselesaikan. Perwakilan pantas secara asasnya mengganggu jangka masa ini. Seperti yang diterangkan oleh pakar industri, pendekatan ini boleh menghasilkan model dalam tempoh beberapa hari atau malah beberapa jam sahaja, menukarkan idea kepada komponen fizikal dengan kelajuan yang luar biasa. Pempercepatan ini bukan sekadar soal kelajuan; ia mengenai kelincahan. Ia memberi pasukan kejuruteraan peluang untuk mengenal pasti kecacatan rekabentuk, menguji sifat bahan, dan membuat penyesuaian penting pada peringkat awal kitaran pembangunan, yang seterusnya mencegah ralat mahal daripada sampai ke peringkat pengeluaran besar-besaran.

Ciri-ciri utama perwakilan pantas untuk komponen automotif termasuk:

- Kelajuan: Mengurangkan secara drastik masa dari konsep rekabentuk kepada komponen fizikal, membolehkan kitaran pembangunan yang lebih cepat.

- Iterasi: Memudahkan penciptaan pelbagai versi rekabentuk untuk pengujian dan penilaian, menghasilkan produk akhir yang lebih dioptimumkan.

- Kecekapan Kos: Mengurangkan pelaburan awal dengan mengelakkan keperluan untuk peralatan pengeluaran yang mahal dan kekal semasa fasa pengesahan.

- Ujian Bahan: Membolehkan penggunaan pelbagai bahan, daripada plastik hingga logam gred pengeluaran seperti aluminium dan keluli, untuk memastikan komponen akhir memenuhi piawaian prestasi.

Proses ini digunakan untuk pelbagai komponen automotif, daripada mikro stamping kecil dan penyambung elektrik yang rumit hingga komponen yang lebih besar seperti braket dan panel badan. Dengan memanfaatkan prototaip pantas, pengilang boleh mengesahkan reka bentuk mereka dengan yakin, memastikan bahawa komponen akhir yang dihasilkan oleh acuan pengeluaran adalah sempurna. Bagi syarikat yang pakar dalam komponen kompleks, seperti Kerja DIE-TECH dengan mikro stamping logam , pengesahan awal ini adalah penting untuk kejayaan.

Manfaat Utama: Mempercepatkan Inovasi Automotif

Penggunaan perintis pantas untuk acuan automotif dan komponen logam menawarkan pelbagai kelebihan yang memberi kesan langsung terhadap daya saing dan keuntungan syarikat. Manfaat ini merangkumi lebih daripada sekadar kelajuan semata-mata, malah mempengaruhi segala-galanya daripada kualiti rekabentuk hingga risiko keseluruhan projek. Dengan mencipta komponen fizikal secara awal dan kerap, pengilang automotif boleh membuat keputusan yang lebih bijak, yang seterusnya menghasilkan produk akhir yang lebih unggul dan laluan yang lebih efisien ke pasaran.

Salah satu manfaat paling ketara ialah pecutan ketara dalam tempoh pembangunan produk. Proses peralatan tradisional boleh mengambil masa beberapa bulan, menyebabkan kebuntuan besar dalam pembangunan kenderaan. Penggantian pantas memampatkan tempoh ini kepada hanya beberapa hari atau minggu. Kelajuan ini membolehkan pengesahan reka bentuk yang lebih cepat, membolehkan pasukan menguji bentuk, kesesuaian, dan fungsi jauh sebelum membuat komitmen terhadap peralatan pengeluaran akhir. Gelung maklum balas pantas ini bermakna kenderaan dan komponen baharu boleh sampai ke pasaran dengan lebih cepat, memenuhi permintaan pengguna dan memberikan kelebihan persaingan yang penting.

Pengurangan kos merupakan kelebihan utama yang lain. Walaupun kos seunit untuk prototaip mungkin lebih tinggi berbanding komponen pengeluaran pukal, penjimatan keseluruhan adalah besar. Penggantian membolehkan pengesanan dan pembetulan kecacatan reka bentuk dengan kos yang jauh lebih rendah berbanding mengubah acuan keluli keras untuk pengeluaran. Seperti yang diterangkan oleh penyedia perkhidmatan seperti Wiegel Tool Works , menguji konsep pada peringkat awal dapat mencegah masalah pengeluaran besar-besaran dan menjimatkan masa serta wang yang ketara pada peringkat seterusnya. Pengurangan risiko ini sangat berharga, memandangkan satu kesilapan sahaja pada acuan pengeluaran boleh menyebabkan ribuan komponen rosak dan kos penukaran perkakasan yang tinggi.

Manfaat utama boleh diringkaskan seperti berikut:

- Masa ke Pasaran Dikurangkan: Memendekkan kitaran pembangunan daripada berbulan-bulan kepada beberapa minggu membolehkan syarikat memperkenalkan produk baharu dengan lebih cepat.

- Kebajetan Kos Yang Signifikan: Mengelakkan pengubahsuaian alat pengeluaran yang mahal dengan mengesahkan rekabentuk menggunakan prototaip berkos rendah.

- Pengesahan Reka Bentuk Dipertingkatkan: Membolehkan pengujian secara fizikal terhadap bentuk, kecocokan, dan fungsi sesuatu komponen, menghasilkan produk akhir yang lebih boleh dipercayai dan berkualiti tinggi.

- Fleksibiliti Reka Bentuk yang Lebih Tinggi: Jurutera boleh mencuba pelbagai iterasi reka bentuk dan bahan untuk mengoptimumkan prestasi tanpa terikat oleh kekangan pembuatan tradisional.

- Kerjasama yang ditingkatkan: Model fizikal memudahkan perhubungan yang lebih jelas antara pasukan reka bentuk, kejuruteraan, dan pembuatan, memastikan semua pihak selari.

Teknik Utama untuk Prototaip Komponen Logam Automotif

Industri automotif menggunakan beberapa teknologi prototaip pantas yang berbeza untuk menghasilkan komponen logam, dengan setiap satu mempunyai kekuatan dan aplikasi terbaik tersendiri. Pemilihan teknik bergantung pada faktor-faktor seperti kerumitan komponen, sifat bahan yang diperlukan, jumlah pengeluaran, dan bajet. Memahami kaedah-kaedah ini adalah penting bagi jurutera dan pereka untuk memilih laluan yang paling efektif bagi projek mereka.

Mesin CNC

Pemesinan CNC (Computer Numerical Control) adalah proses pembuatan secara subtraktif yang menggunakan mesin kawalan komputer untuk memotong dan membentuk bongkah logam kepada komponen siap. Ia terkenal dengan ketepatan tinggi serta keupayaan beroperasi dengan pelbagai logam gred pengeluaran, termasuk keluli, aluminium, dan loyang. Untuk aplikasi automotif yang memerlukan had kesilapan ketat dan kemasan permukaan yang sangat baik, pemesinan CNC sering kali merupakan kaedah pilihan. Ia sangat sesuai untuk mencipta prototaip fungsian komponen enjin, pendakap, dan peranti pemegang di mana ketepatan adalah perkara utama.

Pemotongan Laser dan Pembentukan Khusus

Untuk komponen yang lebih dua dimensi, seperti pendakap, panel, atau gasket, pemotongan laser menawarkan penyelesaian yang cepat dan berkesan dari segi kos. Laser berkuasa tinggi memotong logam keping mengikut fail CAD, menghasilkan tepi yang bersih dan komponen ringkas dengan sangat cepat. Apabila bentuk tiga dimensi yang lebih kompleks diperlukan daripada logam keping, teknik penempaan dan pembentukan khusus digunakan. Proses ini menggunakan acuan untuk membengkok, meregang atau membentuk logam kepada bentuk akhirnya. Walaupun penciptaan alat pembentukan awal boleh menjadi lebih rumit berbanding pemotongan laser biasa, ia adalah penting untuk penggubalan prototaip komponen yang pada akhirnya akan dihasilkan secara besar-besaran melalui penempaan.

Pencetakan Logam 3D (DMLS)

Direct Metal Laser Sintering (DMLS), sejenis pencetakan 3D, adalah proses pembuatan tambahan yang membina komponen logam lapis demi lapis daripada serbuk logam. Laser mengikat serbuk tersebut mengikut rekabentuk digital, membolehkan penciptaan geometri dalaman yang sangat kompleks yang mustahil dicapai dengan pemesinan tradisional. Teknologi ini sesuai untuk inisiatif penjanaan ringan dan penciptaan komponen tersatu yang sangat dioptimumkan untuk aplikasi prestasi seperti komponen enjin atau bahagian suspensi.

Untuk membantu pemilihan proses yang sesuai, berikut adalah perbandingan teknik utama:

| Teknik | Kelajuan | Pilihan Bahan | Kos Seunit | Terbaik untuk... |

|---|---|---|---|---|

| Mesin CNC | Sederhana hingga Cepat | Luas (Keluli, Aluminium, Loyang, Titanium) | Sederhana | Komponen berfungsi berketepatan tinggi dengan had kepersisan yang ketat. |

| Pemotongan laser | Sangat Cepat | Logam Keping (Keluli, Aluminium) | Rendah | Penyokong atau panel ringkas, rata, atau berbentuk 2D. |

| Pengeposan/Pembentukan Khusus | Sederhana | Logam lembaran | Rendah hingga Sederhana (selepas perkakasan) | Komponen logam keping kompleks yang menyerupai pengeluaran akhir. |

| Pencetakan Logam 3D (DMLS) | Sederhana | Baik (Titanium, Aluminium, Keluli Tahan Karat) | Tinggi | Geometri kompleks, komponen ringan, dan perakitan yang digabungkan. |

Cara Memilih Rakan Pembikinan Prototaip Pantas yang Tepat

Memilih rakan pembikinan prototaip pantas yang tepat adalah sama pentingnya dengan rekabentuk itu sendiri. Kualiti prototaip, kelajuan penghantaran, dan penaakulan kejuruteraan yang disediakan oleh pembekal boleh memberi kesan besar terhadap kejayaan sesuatu projek. Memandangkan industri automotif menuntut ketepatan, kelajuan, dan kepakaran, penilaian terhadap pembekal berpotensi berdasarkan beberapa kriteria utama adalah penting untuk membuat keputusan yang bijak.

Pertama dan terutama, pertimbangkan pengalaman dan pengkhususan rakan kongsi. Seorang pembekal dengan rekod panjang dalam sektor automotif akan memahami piawaian ketat industri dari segi kualiti, bahan, dan had toleransi. Sebagai contoh, sebuah syarikat yang mengkhususkan diri dalam perengkahan mikro logam akan mempunyai keupayaan yang berbeza berbanding syarikat yang menumpukan pada panel badan besar. Pembekal terkemuka seperti Shaoyi (Ningbo) Metal Technology Co., Ltd. tunjukkan ini dengan menawarkan penyelesaian komprehensif dari prototaip pantas hingga pengeluaran pukal untuk OEM dan pembekal Tahap 1, disokong oleh pensijilan seperti IATF 16949. Tahap pakar ini memastikan mereka memiliki peralatan dan kawalan proses yang sesuai untuk keperluan khusus anda.

Kemampuan teknikal adalah faktor penting lain. Rakan kongsi terkemuka harus menawarkan pelbagai teknologi prototaip, termasuk pemesinan CNC, pemotongan laser, dan penempaan die progresif. Ini membolehkan mereka mencadangkan proses yang paling sesuai berdasarkan geometri, bahan, dan keperluan fungsian komponen anda. Cari pembekal yang menggunakan perisian pemodelan 3D lanjutan dan simulasi CAE untuk mengenal pasti isu pengeluaran yang mungkin timbul sebelum sebarang logam dipotong. Pendekatan proaktif ini menjimatkan masa dan kos dengan memastikan rekabentuk dioptimumkan untuk kebolehdihasilan.

Untuk membimbing proses pemilihan anda, pertimbangkan senarai semak berikut:

- Pengalaman Industri: Adakah mereka mempunyai rekod prestasi yang terbukti dalam industri automotif dengan kajian kes berkaitan atau testimonial pelanggan?

- Kemampuan Teknikal: Adakah mereka menawarkan pelbagai kaedah prototaip dan bekerja dengan bahan-bahan yang anda perlukan?

- Sijil Kualiti: Adakah mereka bersijil mengikut piawaian industri seperti IATF 16949 atau ISO 9001?

- Sokongan Kejuruteraan: Adakah mereka memberikan maklum balas reka bentuk untuk kebolehsaizan (DFM) bagi membantu mengoptimumkan komponen anda dan mengurangkan kos?

- Kelajuan dan Kelincahan: Adakah mereka mampu memenuhi jadual projek anda dan membuat semakan dengan cepat?

- Kebolehan Skala: Adakah mereka mampu menyokong projek anda daripada prototaip tunggal kepada pengeluaran jumlah rendah dan akhirnya pengeluaran besar-besaran?

Dengan menilai faktor-faktor ini secara teliti, anda boleh membina perkongsian yang kukuh dengan pembekal yang bukan sahaja menyediakan prototaip berkualiti tinggi tetapi juga bertindak sebagai lanjutan berharga kepada pasukan kejuruteraan anda, menyumbang kepada pelancaran produk yang lebih lancar dan berjaya.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —