Individuāli griezts metāls skaidrots: no pirmā mērījuma līdz pabeigtai detaļai

Iepazīstoties ar pasūtījuma metāla griezumu un tā nozīmi

Iedomājieties, ka pasūtāt metāla plāksni, kas ierodas uzstādīšanai gatava — bez apstrādes, bez minējumiem, bez izšķērdēta materiāla. Tieši to nodrošina pasūtījuma metāla griezums. Vietējā standarta izmēru iegādei un pēc tam veiktajām pārstrādēm jūs saņemat materiālus, kas precīzi atbilst jūsu projekta specifikācijām.

Pasūtījuma metāla griezums ir kļuvis par būtisku daudzās nozarēs vienkārša iemesla dēļ: precizitāte ir svarīga. Vai nu jūs izgatavojat automobiļu komponentus, būvējat arhitektoniskus elementus vai veicat darbus pagalmā, metāla sagriešana precīzos izmēros novērš dārgu pārstrādi un materiālu izšķērdēšanu. Paša ideja ir vienkārša — jūs norādāt precīzus izmērus, un izgatavotājs piegādā detaļas, kas gatavas nekavējoties lietot.

Kas padara metāla griezumu par pasūtījuma

Tātad, kas atšķir individuāli izgrieztus metālus no standarta metāla loksnes, ko var iegādāties bez papildu apstrādes? Atbilde ir specifikācijās. Pasūtot individuāli grieztus metālus, katrs izmērs atbilst jūsu projekta prasībām, nevis patvaļīgiem rūpniecības standartiem. Tas nozīmē, ka jūsu 47,25 collu paneļa izmērs būs tieši 47,25 collas — nevis noapaļots līdz tuvākajai pēdai.

Individuālā metālapstrāde nodrošina, ka katrs komponents tiek izgatavots precīzi saskaņā ar noteiktajām specifikācijām, samazinot dārgu pārveidojumu nepieciešamību un uzlabojot vispārējo sistēmas integrāciju. Atšķirībā no gataviem komponentiem, precīzi izgrieztie materiāli ideāli iekļaujas esošajās sistēmās, minimizējot uzstādīšanas laiku un ilgtermiņa uzturēšanas izmaksas.

Pielāgošana attiecas ne tikai uz vienkāršiem izmēriem. Jūs varat norādīt:

- Precīzus garuma, platuma un biezuma izmērus

- Sarežģītas formas un izgriezumus

- Uzsvēruma caurumu izkārtojumu un malu profilus

- Toleranču prasības kritiskām lietojumprogrammām

No izejvielas līdz precīzai detaļai

Ceļš no svaigā metāla līdz gatavam komponentam ir ievērojami mainījies daudzos desmitgades. Agrīnā metālapstrāde pilnībā balstījās uz manuālu griešanu — kvalificēti strādnieki izmantoja rokas rīkus un šķēres, lai formētu materiālus. Lai gan tas bija efektīvi, šāds paņēmiens radīja ievērojamas atšķirības starp detaļām.

Mūsdienu precizitātes metodes stāsta citu stāstu. Datorizētās skaitliskās vadības (CNC) tehnoloģija pārvērš digitālos zīmējumus precīzās griešanas komandās, sasniedzot tolerances līdz pat ±0,0001 collai. Saskaņā ar Red Craft Industry , mūsdienu CNC mašīnas var simtiem vai tūkstošiem reižu atkārtot vienādus rezultātus ar ievērojamu konsekvenci.

Šis attīstības process ir svarīgs gan rūpniecības speciālistiem, gan pirmo reizi pērkamajiem. Pieejamo griešanas tehnoloģiju, materiālu opciju un specifikāciju prasību izpratne palīdz pieņemt informētus lēmumus — un tieši to sniedz šis ceļvedis.

Individuāls griezums novērš materiālu atkritumus un samazina projekta izmaksas, nodrošinot tieši to, kas jums nepieciešams — ne vairāk, ne mazāk.

Šajā rakstā jūs uzzināsiet, kā veikt pilnu lēmumu pieņemšanas procesu: piemērotu griešanas metožu izvēle, pareizo materiālu atlase, biezuma specifikāciju izpratne, toleranču norādīšana un efektīva komunikācija ar piegādātājiem. Pēc šī jūs nākamo individuāli izgatavoto metāla projektu uzsāksiet ar pārliecību un skaidrību.

Metāla griešanas metodes skaidrotas

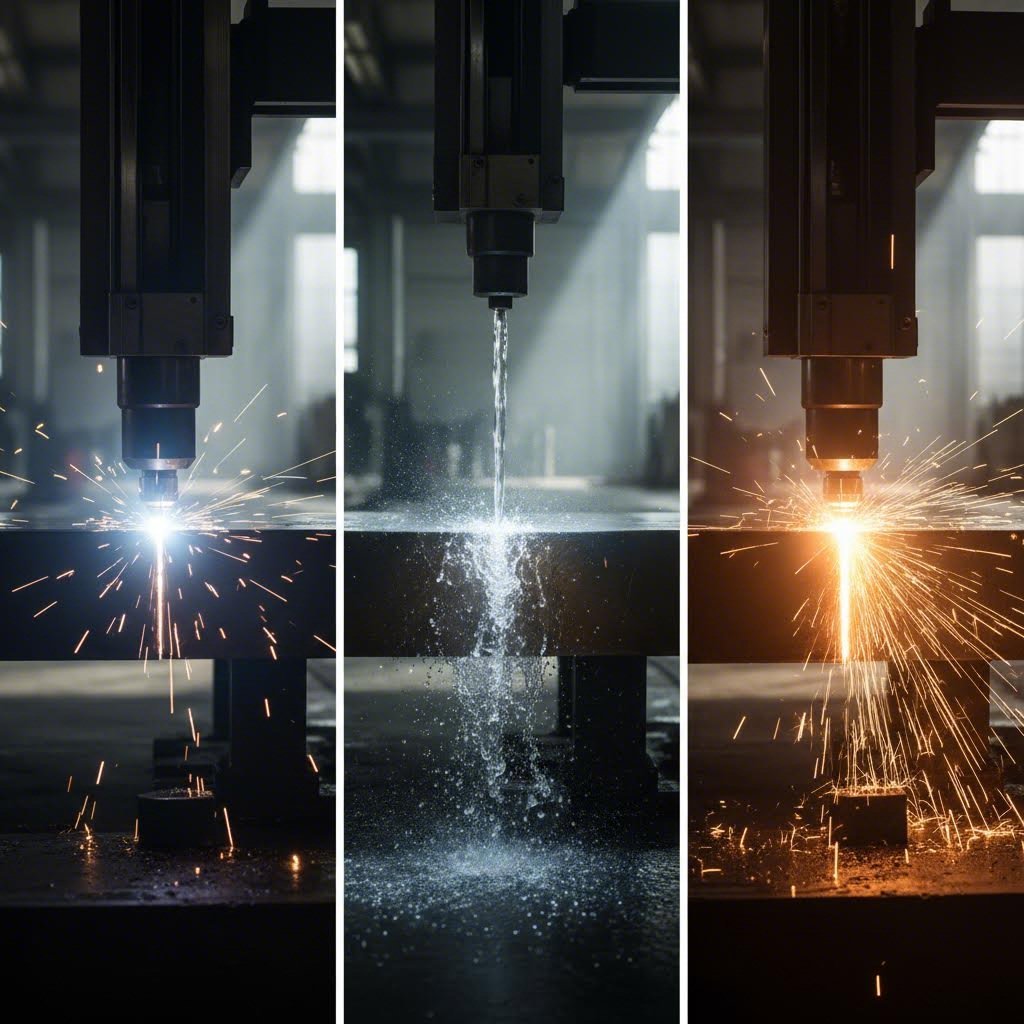

Vai domājat, kā precīzi un efektīvi griezt metāla plātnes? Atbilde pilnībā ir atkarīga no jūsu projekta prasībām. Katra griešanas tehnoloģija piedāvā atšķirīgas priekšrocības, un šo atšķirību izpratne palīdz izvēlēties pareizo metodi savam individuāli izgatavotajam metāla projektam.

Mūsdienu izgatavošanas darbnīcas parasti izmanto vairākas griešanas tehnoloģijas, katra optimizēta konkrētiem materiāliem , biezumus un precizitātes prasības. Apskatīsim galvenās pieejamās iespējas un to, kad katra no tām ir vispiemērotāk izmantot.

Lāzera griešana sarežģītām precīzām detaļām

Kad jūsu projektā nepieciešamas sarežģītas formas un ārkārtīgi gludas malas, lāzera griešanas iekārta kļūst par labāko sabiedroto. Šī tehnoloģija virza augstas jaudas lāzera staru uz metāla virsmas, izkausējot vai iztvaicējot materiālu digitāli kontrolētā trajektorijā. Rezultāts? Tik precīzi griezumi, ka tiem bieži nav nepieciešama papildu apstrāde.

Saskaņā ar Zintilon, CNC lāzera griešana ir īpaši piemērota detalizētam darbam, jo datora vadītais process nodrošina precīzus griezumus ar ļoti maziem noviržu intervāliem. Fokusētais stars rada asus stūrus un gludas malas, ko manuālās metodes vienkārši nespēj sasniegt.

Galvenie lāzera griešanas priekšrocības ietver:

- Izcila precizitāte ar noviržu intervālu līdz ±0,005 collām

- Minimālas karstuma ietekmētās zonas salīdzinājumā ar citām termiskajām metodēm

- Tīras malas, kurām nepieciešama minimāla vai vispār nekāda pēcapstrāde

- Ideāls tievām līdz vidēji biezām materiālu šķirnēm

- Izcils sarežģītu formu un mazu caurumu izkārtojumu griešanai

Tomēr lāzergriešanai ir arī ierobežojumi. Tā saskaras ar grūtībām, apstrādājot ļoti biezas materiālu šķirnes, un refleksīvi metāli, piemēram, varš un misiņš, var prasīt specializētu aprīkojumu. Tomēr elektronikai, medicīniskajiem ierīcēm un precīzās mehāniskās apstrādes detaļu ražošanai lāzertehnoloģija nodrošina neaizvietojamus rezultātus.

Ūdensstara un plazmas alternatīvas

Kas notiek, ja lāzergriešana nav piemērotākais risinājums? Šeit parādās ūdensstara un plazmas tehnoloģijas, no kuras katra risina konkrētas problēmas, kuras lāzeri efektīvi nevar atrisināt.

Ūdensstrūklas griešana izmanto augsta spiediena ūdeni — parasti no 30 000 līdz 90 000 psi —, kas sajaukts ar abrazīvu materiālu, piemēram, granātu, lai sagrieztu gandrīz jebkuru materiālu. Galvenā priekšrocība? Nav siltuma rašanās. Tas padara ūdensstara griešanu par ideālu izvēli termosensitīviem materiāliem, kuri citādi deformētos vai sakristalizētos, izmantojot termisko griešanas metodi.

Pēc Wurth Machinery , prognozē, ka ūdensstrūklas tirgus līdz 2034. gadam sasniegs vairāk nekā 2,39 miljardus USD, kas atspoguļo pieaugošo pieprasījumu pēc šīs daudzpusīgās tehnoloģijas. Ūdensstrūkla ir izcilība materiālu griešanā:

- Biezu materiālu, kas pārsniedz lāzera iespējas

- Karstumjutīgas sakausējumus un kalētus materiālus

- Kompozītmateriālus un nemetālus

- Lietojumprogrammas, kurās nepieciešama nulles termiskā izkropļojuma pakāpe

Plazmas griešanas izmanto citu pieeju, izmantojot elektrisko loku un saspiestu gāzi, lai izkausētu un izpūstu cauri vadīgiem metāliem. Ja strādājat ar tērauda plātnēm, kuru biezums pārsniedz pusi collas, plazma nodrošina labāko ātruma un izmaksu efektivitātes kombināciju.

Wurth Machinery testi parādīja, ka plazmas griešana 1 collu biezā tēraudā ir aptuveni 3–4 reizes ātrāka nekā ar ūdensstrūklu, savukārt ekspluatācijas izmaksas ir aptuveni par pusi zemākas katram pēdu garumā. Konstrukciju tērauda izgatavošanai un smagās aprīkojuma ražošanai plazma nodrošina izcilienu vērtību.

CNC Router CNC apstrāde piedāvā vēl vienu alternatīvu, īpaši efektīvu ne dzelzs saturošajiem metāliem, piemēram, alumīnijam. Lai gan to parasti neizmanto biezu заготовku griešanai, CNC maršrutēšana izceļas ar precīzu profilu izveidi un var kombinēt griešanu ar liekšanas operācijām integrētās ražošanas šūnās.

Griešanu ir visvienkāršākais risinājums taisniem griezumiem. Saskaņā ar Cubbison , šķērēšana ir ātrs process, kas nodrošina konsekvenci plašā metāla biezumu klāstā. Kompromiss? Tas ir ierobežots tikai ar taisnlīnijas griezumiem un salīdzinājumā ar citām metodēm var radīt asākus malas.

Griešanas metožu salīdzinājums: pilns pārskats

Pareiza metāla griešanas iekārtas izvēle jūsu projektam prasa vairāku faktoru svēršanu. Turpmākā tabula salīdzina katru griešanas metodi pēc svarīgākajiem kritērijiem:

| Griešanas metode | Materiāla saderība | Maksimālais biežums | Malas kvalitāte | Precīzs pieļaujamais novirzes diapazons | Relatīvās izmaksas | Labākās pielietošanas iespējas |

|---|---|---|---|---|---|---|

| Lāzera griešana | Vairums metālu; ierobežojumi spilgti atstarojošiem materiāliem | Līdz 1" tēraudam; optimāli zem 0,5" | Izcili; minimālas pēcapstrādes nepieciešamība | ±0,005" vai ciešāks | Vidējs-Augsts | Sarežģīti dizaini, elektronika, medicīnas ierīces |

| Plazmas griešanas | Tikai vadoši metāli | no 0,5" līdz 2"+ tēraudam | Piemērota; iespējams, nepieciešama noņemšana no malām | ±0,015" līdz ±0,030" | Zema-Vidēja | Konstrukcionālais tērauds, smagā tehnika, kuģubūve |

| Ūdensstrūklas griešana | Gandrīz jebkura materiāla | Līdz 12" atkarībā no materiāla | Izcili; nav siltuma ietekmētās zonas | ±0,005" līdz ±0,010" | Augsts | Aeronautika, siltumjutīgi materiāli, kompozītmateriāli |

| CNC frēzēšana | Nedzelzs metāli, plastmasas | Līdz 1" alumīnijam | Labs; tīrs ar piemērotu instrumentu | ±0,005" līdz ±0,010" | VIDĒJS | Alumīnija profili, reklāmguļņi, korpusi |

| Griešanu | Vairums plākšņu metālu | Līdz 0,5" atkarībā no aprīkojuma | Apmierinoši; iespējama neliela izkropļošanās | ±0,015" līdz ±0,030" | Zema | Taisni griezumi, liela apjoma izgriešana |

Svarīgi saprast arī griezuma platumu — materiāla platību, kas tiek noņemta griezuma laikā. Lāzergriešana rada visšaurāko griezumu (līdz pat 0,006"), savukārt plazmas griešana — platāku (līdz 0,25"). Tas ietekmē detaļu izmēru norādīšanu un materiāla izmantojuma aprēķinus.

Izskaidrojot griešanas metodes, nākamais svarīgais lēmums ir izvēlēties piemērotu metālu savai lietojumprogrammai. Dažādi materiāli atšķirīgi reaģē uz katru griešanas tehnoloģiju, un materiāla īpašību saskaņošana ar projekta prasībām nodrošina optimālus rezultātus.

Izvēlieties pareizo metālu savam projektam

Jūs esat noteikuši griešanas metodi, kas atbilst jūsu vajadzībām—tagad pienāk vienīgi tikpat svarīgs lēmums. Kuru metālu jums patiešām vajadzētu griezt? Metālu veidi, kas pieejami pielāgotai izgatavošanai, katrs piedāvā savas unikālās īpašības, un nepareiza materiāla izvēle var sabojāt pat precīzāko griešanas darbu.

Iztēlojieties šādi: perfekti nogriezts komponents izjaucas, ja pamatmateriāls nespēj izturēt jūsu lietojuma prasības. Vai nu jums nepieciešama viegla izturība, korozijas izturība vai budžeta draudzīga ilgmūžība, materiālu īpašību sapratne vada jūs uz pareizo izvēli.

Materiāla īpašību saskaņošana ar projekta prasībām

Pirms pārejat pie konkrētiem metāliem, apsveriet, ko īsti prasa jūsu projekts. Katra lietojumprogramma prioritāri vērtē dažādas īpašības, un šo prioritāšu noteikšana ievērojami vienkāršo izvēles procesu.

Galvenās īpašības, kuras novērtēt, izvēloties metālu:

- Vidējais izturības spēks – Cik lielu vilkmes spēku materiāls var izturēt, pirms saplīst?

- Korozijas atbalstība – Vai detaļa tiks pakļauta mitrumam, ķīmikālijām vai sāļam gaisam?

- Svars – Vai jūsu lietojumprogrammai ir nepieciešamas vieglas sastāvdaļas mobilitātei vai degvielas efektivitātei?

- Apstrādājamība – Cik viegli materiālu var griezt, formēt un apstrādāt?

- Izdevumi – Kāds ir jūsu budžets un vai lietojumprogramma attaisno augstākas klases materiālus?

- Izskats – Vai pabeigtā sastāvdaļa būs redzama, prasot estētiskus apsvērumus?

Jūsu atbildes uz šiem jautājumiem ievērojami sašaurina izvēles loku. Jūras lietojumprogrammai visaugstākā prioritāte ir korozijizturība. Aviācijas komponentiem prioritāte ir svara samazināšana. Dekoratīvai margai nepieciešams ne tikai vizuālais pievilcīgums, bet arī izturība.

Tērauds vs Alumīnijs vs Nerūsējošais

Apskatīsim biežāk izmantos metālus individuālai griešanai un to, kur katrs no tiem pārspēj citus.

Oglekļa tērauds: pieejamais darbarūks

Kad prioritātes sarakstā augšgalā ir budžets un izturība, oglekļa tērauds nodrošina izcili vērtību. Saskaņā ar Impact Fab , zema oglekļa saturošs tērauds (ko sauc arī par mīksto tēraudu) ir atrodams katrā apstrādes darbnīcā, jo tas ir viens no ekonomiski izdevīgākajiem risinājumiem. Ar augstu plastiskumu un vieglu metināmību šis materiāls labi apstrādājams un piemērots lielākajai daļai griešanas metožu bez sarežģījumiem.

Oglekļa tērauds lieliski darbojas strukturāliem komponentiem, mašīnu rāmjiem un pielietojumiem, kuros materiāls tiks krāsots vai pārklāts. Tomēr tam trūkst iebūvētas korozijas izturības — bez aizsargpārklājumiem rūsa eksponētās vidēs kļūst par neizbēgamu problēmu.

Alumīnija loksnes metāls: viegls čempions

Kad svara samazināšana virza jūsu dizainu, alumīnija loks tādējādi kļūst par acīmredzamu izvēli. Saskaņā ar Seather Technology, alumīnija blīvums ir aptuveni viena trešdaļa no nerūsējošā tērauda blīvuma, kas detaļas padara ievērojami vieglāk apstrādājamas un pārvietojamas.

Alumīnija loks piedāvā vairāk nekā tikai svara ietaupījumu. Materiāls dabiski veido aizsargkārtu no oksīda, atklājoties gaisam, nodrošinot lielisku korozijizturību bez papildu apstrādes. Inženieri bieži norāda alumīniju automašīnu komponentiem, aviācijas pielietojumiem un jebkurā projektā, kur masas samazināšana uzlabo veiktspēju vai efektivitāti.

Ņemiet vērā, ka alumīnijam metināšanas laikā nepieciešama ekspertīze — oksīda kārta un augstā termiskā vadāmība rada izaicinājumus. Tomēr griešanai alumīnijs labi reaģē uz lāzera, ūdensstrūklas un CNC frēzēšanas metodēm.

Nerūsējošā tērauda loks: Korozijizturīgs premium

Kad jūsu pielietojumam jāiztur agresīvas vides, nerūsējošā tērauda loksne nodrošina korozijas izturību, kādu oglekļa tērauds vienkārši nevar sasniegt. Hroma saturs rada pašatjaunojošos aizsargkārtu, kas ilgus gadus saglabā metāla bezvainīgu izskatu.

Taču šeit materiālu izvēle kļūst niansēta. Ne visas nerūsējošā tērauda klases darbojas vienādi labi, un izvēle starp 304 un 316 klases nerūsējošo tēraudu bieži nosaka projekta panākumus.

Pēc Geomiq , būtiskā atšķirība ir viens elements: molibdēns. 316 klases nerūsējošajā tēraudā ir 2–3% molibdēna, kas ievērojami uzlabo izturību pret hlorīdiem un agresīvām ķimikālijām. Sāls aerosola testos 316 klases nerūsējošais tērauds demonstrēja korozijas izturību aptuveni 10 gadus salīdzinājumā ar tikai 1 gadu 304 klasei simulētās sālsūdens vidē.

Kad vajadzētu samaksāt par 316 klasi par 20–30% vairāk? To vajadzētu uzskatīt par obligātu:

- Jūras un piekrastes pielietojumi

- Ķīmiskās apstrādes iekārtas

- Medicīnas un farmaceitisko komponentu ražošanai

- Āra instalācijām reģionos ar sāls lietošanu ziemā

Iekštelpu pielietojumiem, virtuves aprīkojumam un viegliem āra apstākļiem 304 nerūsējošais tērauds nodrošina izcili labu veiktspēju zemākā cenā.

Cinkots tērauds: izturība ārā ar ierobežotu budžetu

Kas tad, ja nepieciešama korozijas izturība ārā, bet bez nerūsējošā tērauda cenas? Cinkots tērauds un oglekļa tērauds dalās vienā un tajā pašā pamatmateriālā, taču cinka pārklājums nodrošina upurēšanās aizsardzību pret rūsu. Tādēļ cinkots tērauds ir ideāls žogiem, āra konstrukcijas sastāvdaļām un lauksaimniecības aprīkojumam, kur izskats ir mazāk svarīgs nekā ilgmūžība.

Misiņš un varš: speciāli pielietojumi

Salīdzinot misiņu ar bronzu vai izvērtējot vara sakausējumus, parasti tiek risinātas specializētas vajadzības. Vara izcila elektriskā vadāmība padara to neaizstājamu elektriskajās sastāvdaļās un kabeļu pielietojumos. Saskaņā ar Impact Fab, varš piedāvā arī antibakteriālas īpašības, kas ir vērtīgas medicīniskajos instrumentos un bieži pieskarēs vietās.

Misīns kombinē veidojamību ar korozijas izturību un pievilcīgu zeltainu izskatu. To bieži izmanto dekoratīvajās armatūrās, jūras piederumos un komponentos, kuriem nepieciešamas zemas berzes īpašības. Abus materiālus var tīri griezt ar ūdensstrūklas un specializētu lāzeriekārtu palīdzību.

Kā materiālu īpašības ietekmē griešanas metodes izvēli

Jūsu izvēlētais materiāls tieši ietekmē to, kura griešanas tehnoloģija nodrošinās optimālus rezultātus. Refleksīvi metāli, piemēram, vara un misīns, rada grūtības standarta lāzersistēmām — nepieciešama specializēta iekārta vai alternatīvas metodes. Biezi oglekļa tērauda plātnes ir izdevīgāk griezt ar plazmu, savukārt plānu alumīnija lokšņu metālu lieliski apstrādā ar precīzu lāzertechnoloģiju.

Šīs attiecības izpratne novērš dārgas nepiemērotības. Kad jūs vienlaikus norādāt gan materiālu, gan griešanas metodi, jūs nodrošināt, ka izgatavotājs spēj nodrošināt malas kvalitāti un pielaidi, kuras prasa jūsu projekts.

Izvēlējoties materiālu, nākamais svarīgais aspekts ir biezuma specifikācijas un kalibru sistēmas izpratne, kas tās nosaka.

Metāla biezums un kalibra specifikācijas

Šeit ir kaut kas, kas pirmo reizi pircējus mulsina: kad kāds min "14 kalibra tēraudu", vai jūs zināt, cik tieši tas ir biezs? Ja nē, tad jūs neesat vienīgais. Kalibra sistēma metāla biezuma mērīšanai sākumā šķiet pretrunīga — taču tās izpratne ir būtiska, lai pasūtītu individuāli sagrieztu metālu, kas patiešām atbilst jūsu projektam.

Biezums nosaka visu — sākot no strukturālās izturības līdz tam, kuri griešanas paņēmieni darbosies efektīvi. Kļūdījieties, un jūs saņemsiet materiālu, kas ir pārāk vājš konkrētam darbam, vai arī tik biezu, ka jūsu izstrādātājam būs vajadzīga pilnīgi cita aprīkojuma komplekts. Izskaidrosim šo sistēmu, lai jūs varētu precīzi norādīt to, kas jums tiešām nepieciešams.

Kalibra sistēmas lasīšana

Kalibra sistēma radās Britu vada rūpniecībā pirms standartizētu mērīšanas sistēmu parādīšanās. Saskaņā ar Stepcraft , mēri sākotnēji tika izmantoti, lai noteiktu stieples diametru velmēšanas procesos — un terminoloģija palika arī loksnes metālam.

Šeit ir būtisks jēdziens: zemāki mēra skaitļi norāda biezāku materiālu. Tas ir pretēji intuītivai domāšanai, kur varētu sagaidīt, ka augstāki skaitļi nozīmē vairāk materiāla. Tā vietā iedomājieties šādi — jo mazāk reižu stieple tiek velmēta, jo biezāka tā ir, tāpēc mēra skaitlis ir zemāks.

Lai sarežģītu situāciju vēl vairāk, vienāds mērs atbilst dažādam biezumam atkarībā no metāla veida. Loksnes metāla mēru tabula kļūst ļoti svarīga, jo 14. kalibra tērauda biezums atšķiras no 14. kalibra alumīnija biezuma. Piemēram:

- 14. kalibra maigs tērmoss ir 0,0747 collas (1,897 mm)

- 14. kalibra alumīnijs ir 0,0641 collas (1,628 mm)

- 14. kalibra nerūsējošais tērmoss ir 0,0781 collas (1,984 mm)

Šīs atšķirības rodas tāpēc, ka katrai metāla veida ir atšķirīgas fizikālās īpašības, kas ietekmē tā reakciju uz kalibra mērīšanas sistēmu. Vienuvienmēr jāizmanto attiecīgā tabula konkrētajam materiālam — pieņēmumi noved pie dārgiem pasūtījumu kļūdām.

Praktisks konteksts parastajiem kalibriem

Kalibru izmēru izpratne kontekstā palīdz vizualizēt to, ko tieši pasūtāt. Saskaņā ar MetalsCut4U, pareizā kalibra izvēle ir atkarīga no strukturālajām prasībām, budžeta ierobežojumiem un estētiskajiem apsvērumiem.

Šeit redzams, kā parasti kalibri pārtop reālās lietošanas jomās:

- 10 kalibra tērauda biezums (0,1345 collas / 3,416 mm) – Smaga strukturāla darba, rūpniecisko aprīkojuma rāmju, priekšpiedziņu grīdas un pielietojumu, kuriem nepieciešama maksimāla stingrība

- 11 kalibra tērauda biezums (0,1196 collas / 3,038 mm) – Smagās klases stiprinājumi, strukturālie pastiprinājumi un komercbūvniecības komponenti

- 14 kalibra tērauda biezums (0,0747 collas / 1,897 mm) – Vispārēji izgatavošanas darbi, automašīnu paneļi, aprīkojuma korpusi un vidēja līmeņa strukturālas lietošanas jomas

- 16 kalibra biezums (0,0598 collas / 1,518 mm) – Vieglākas lietošanas sfēras, tostarp HVAC cauruļvadi, dekoratīvās plātnes un iekštelpu komponenti

- 18–22 kalibrs – Tiešās sieniņas korpusi, dekoratīvi elementi un pielietojumi, kuros svara samazināšana ir svarīgāka nekā izturība pret smagām slodzēm

Biezuma ierobežojumi atkarībā no griešanas metodes

Jūsu materiāla biezums tieši nosaka, kuras griešanas tehnoloģijas darbosies efektīvi. Katrai metodei ir optimālie biezuma diapazoni — šo ierobežojumu pārsniegšana negatīvi ietekmē malu kvalitāti, precizitāti vai ekonomisko izdevīgumu.

Saskaņā ar Benchmark Abrasives, lāzergriešana ir īpaši piemērota plānākiem materiāliem, parasti zem 3/4 collas, savukārt plazmas griešana efektīvi apstrādā biezākas plātnes līdz 1 collai vai vairāk, ar daudz augstāku apstrādes ātrumu.

Lāzergriešanas biezuma ierobežojumi

Lāzeru sistēmas optimāli darbojas uz plānām līdz vidēji biezām заготовками. Vairums rūpnieciskie šķiedras lāzeri apstrādā tēraudu līdz aptuveni 25 mm, taču mala kvalitāte un griešanas ātrums ievērojami pasliktinās aiz 12 mm robežas. Precizitātes darbiem, kas prasa ciešus pielaidi un tīras malas, jāizmanto materiāli, kas ir plānāki par 14 kalibru, kur lāzeri patiešām izceļas.

Plazmas griešanas biezuma priekšrocības

Ja jūsu projekts ietver 10 kalibra vai biezāku tēraudu, plazmas griešana kļūst arvien pievilcīgāka. Šī tehnoloģija griež biezākas plātnes ātrāk un ekonomiskāk nekā lāzera alternatīvas. Tomēr jāgaida lielāka siltumietekmētā zona un malas, kuras precīziem pielietojumiem nepieciešams pēcāk apstrādāt.

Ūdensstrūklas griešanas universālums

Ūdensstrūklas griešana apstrādā visplašāko biezumu diapazonu — no plāniem folijas līdz materiāliem, kuru biezums ir 15 cm vai vairāk. Saskaņā ar Benchmark Abrasives , šī „aukstās griešanas“ tehnika praktiski nerada siltumietekmēto zonu, tādējādi to padarot par ideālu izvēli biezām termiski jutīgām materiālu, kur netiek pieļauta termiska deformācija.

Kā biezums ietekmē griezuma kvalitāti

Biezāki materiāli rada lielākas grūtības jebkuram griešanas veidam. Griezuma platums — materiāls, kas tiek noņemts griešanas laikā — palielinās ar biezumu, ietekmējot izmēru precizitāti. Siltummetodes, piemēram, lāzeru un plazmu, biezākā materiālā rada lielāku siltuma ietekmēto zonu, kas var cietināt malas un prasa nodilšanu. Norādot stingras pieļaujamās novirzes smagā kalibrā materiālam, pirms specifikāciju apstiprināšanas apspriediet panākamos rezultātus ar savu izgatavotāju.

Tērauda kalibra biezuma atsauces tabula

Šī tabula sniedz plašu metāla kalibra biezuma diagrammu ar faktiskajiem izmēriem un ieteiktajām griešanas metodēm parastiem kalibra izmēriem. Izmantojiet šo atsauci, norādot savas pielāgotās metāla griešanas vajadzības:

| Mērs numurs | Mīkstais tērauds (collās) | Maigais tērmoss (mm) | Alumīnijs (collas) | Nerūsējošais tērauds (collas) | Ieteicamās griešanas metodes |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plazma, ūdensstrūkla |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plazma, ūdensstrūkla |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plazma, ūdensstrūkla, spēcīgs lāzers |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plazma, ūdensstrūkla, lāzers |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Lāzers, plazma, ūdensstrūkla |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Lāzeris (optimāli), ūdensstrūkla, plazma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Lāzeris (optimāli), ūdensstrūkla, griešana ar šķērēm |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Lāzeris, griešana ar šķērēm, ūdensstrūkla |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Lāzeris, griešana ar šķērēm |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Lāzeris, griešana ar šķērēm |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Lāzeris, griešana ar šķērēm |

Ievērojiet, kā ieteiktie griešanas paņēmieni mainās, palielinoties kalibra skaitlim (un samazinoties biezumam). Lieliem kalibriem ir labvēlīgāka plazma un ūdensstrūkla, savukārt maziem kalibriem — lāzeris un griešana ar šķērēm. Šī attiecība palīdz jums saskaņot biezuma prasības ar atbilstošām izgatavošanas iespējām.

Saprotot kalibra specifikācijas, nākamais apsvērums ir pieļaujamā novirze — pieļaujamā atkāpe no norādītajiem izmēriem, kas nosaka, vai detaļas faktiski der kopā tā, kā tās bija paredzētas.

Pieļaujamā novirze un precizitāte pasūtītā metāla griešanā

Jūs esat izvēlējies materiālu, noteicis pareizo kalibru un izvēlējies griešanas metodi. Bet šeit ir jautājums, kas nodala veiksmīgus projektus no neveiksmēm: cik tuvu norādītajiem izmēriem faktiski jābūt pabeigtai detaļai?

Šeit parādās pieļaujamās novirzes — un šeit daudzi pirmo reizi pircēji pieļauj dārgas kļūdas. Ja norāda pārāk stingras pieļaujamās novirzes, jums būs jāmaksā augsts princis par precizitāti, kas jums nav nepieciešama. Ja tās norāda pārāk brīvi, jūsu komponenti nederēs kopā pareizi. Šī līdzsvara izpratne ietaupa gan naudu, gan galvassāpes.

Ko nozīmē pieļaujamā novirze jūsu detaļām

Pieļaujamā novirze attiecas uz pieņemamo novirzi no jūsu norādītajiem izmēriem. Kad pasūtat detaļu, kuras garums ir tieši 12,000 collas, neviena griešanas metode nedod pilnību — vienmēr pastāv zināma variācija. Pieļaujamā novirze nosaka, cik liela variācija jūsu lietojumprogrammai joprojām ir pieņemama.

Iztēlojieties šādi: ja jūsu pieļaujamā novirze ir ±0,010 collas, tad 12,000 collu gara detaļa, kuras mērījums ir diapazonā no 11,990 līdz 12,010 collām, iziet inspekciju. Detaļas ārpus šī diapazona tiek noraidītas vai prasa pārstrādi.

Pēc Hypertherm , lāzeru griešana parasti sasniedz izmēru pielaidi zem 0,01 collēm (0,25 mm), savukārt X-Definition plazmas sistēmas nodrošina aptuveni 0,02 collu (0,5 mm) pielaidi. Šis atšķirība — aptuveni biznesa kartes biezumā — nosaka, kura tehnoloģija labāk atbilst jūsu prasībām.

Šeit ir būtisks ieguvums: precīzāk ne vienmēr nozīmē labāk. Pirms pieprasīt "lāzera kvalitātes" precizitāti, sev pajautājiet, vai jūsu lietojumprogramma patiešām to prasa. Detaļas, kas tiek nogādātas no griešanas galda tieši uz metināšanu, reti prasa visstingrākās pielaidi — metinājums pats par sevi ievada lielāku novirzi nekā griezums.

Precizitātes standarti dažādās nozarēs

Dažādas nozares prasa būtiski atšķirīgas precizitātes pakāpes. Aerokosmosa komponentiem nepieciešamas ārkārtīgi stingras pielaidi, jo perfekts savienojums ir dzīvību atkarīgs. Savukārt dekoratīvai metālapstrādei ir pieļaujama lielāka variācija, nekompromitējot funkcionalitāti vai izskatu.

Saskaņā ar Komacut, vairāki pielaidi tipi regulē pasūtījuma veidā grieztas metāla izgatavošanu:

- Izmēru tolerancijas – Garuma, platuma un cauruļu novietojuma pozīciju atšķirības

- Leņķiskās tolerances – Pieļaujamā novirze no paredzētajiem liekšanas leņķiem, parasti ±0,5° līdz ±1°

- Biezuma pielaidi – Pieļaujamās novirzes materiāla biezumā no norādītajām vērtībām

- Plakstuma tolerances – Pieņemamā novirze no ideāli plakana virsmas

Standarta lāzera griešanas pielaidis diapazonā no ±0,20 mm augstas precizitātes darbiem līdz ±0,45 mm vispārējiem pielietojumiem. Ja jūsu daļām jāsavienojas ar precīziem komplektiem—piemēram, medicīniskajiem ierīcēm vai elektronikas korpusiem—norādiet striktākas pielaidis. Strukturālajām sastāvdaļām vai daļām, kuras tiks metinātas, parasti pietiek ar standarta pielaidēm.

Faktori, kas ietekmē sasniedzamo precizitāti

Vairāki mainīgie faktori ietekmē precizitāti, kuru jūsu izgatavotājs reāli spēj sasniegt. Šo faktoru izpratne palīdz jums noteikt atbilstošas sagaidāmās vērtības un specifikācijas.

- Griešanas metode – Lāzeris un ūdensstrūklas griešana nodrošina ciešākas pielaidis salīdzinājumā ar plazmu vai šķērēšanu

- Materiāla tips – Metālu īpašības atšķiras; mīkstāki materiāli, piemēram, alumīnijs, var rādīt lielāku izmaiņu pakāpi nekā tērauds

- Materiāla biežums – Biezāks materiāls rada lielākas griešanas problēmas un plašākas pieļaujamās novirzes

- Mašīnas kalibrēšana – Labi uzturētas un nesen kalibrētas iekārtas nodrošina vienmērīgākus rezultātus

- Operatora pieredze – Kvalificēti operatori optimizē parametrus katram konkrētajam uzdevumam

- Daļas sarežģītība – Sarežģītas ģeometrijas ar šauriem stūriem prasa precizitāti vairāk nekā vienkāršas formas

Detaļas sarežģītībai jāpievērš īpaša uzmanība. Vienkārša taisnstūrveida заготовка viegli ievēro ciešākas pieļaujamās novirzes. Pievienojot sarežģītus izgriezumus, šaurus rādiusus un vairākus caurumu modeļus, sasniedzamā precizitāte bieži kļūst lielāka. Pirms specifikāciju apstiprināšanas apspriediet sarežģītas ģeometrijas ar savu izgatavotāju.

Malu kvalitāte un virsmas apsvērumi

Pieļaujamā novirze ietver vairāk nekā tikai izmērus — arī malu kvalitāte ir svarīga. Dažādi faktori ietekmē gala malu, kādu jūsu detaļām būs.

Siltumietekmētās zonas (HAZ) rodas termiskās griešanas metodēs, piemēram, ar lāzeru un plazmu. Intensīvs karstums maina metāla īpašības griezuma tuvumā, iespējams, cietinot malu vai izraisot krāsas maiņu. Lāzergriešana minimizē sasilšanas ietekmēto zonu (HAZ) pateicoties koncentrētajam staru kūlim, savukārt plazma rada lielākas ietekmētas teritorijas.

Droses veidošanās —lai definētu drosu, tā ir kušušā materiāla atkārtota kristalizācija griezumu apakšpusē. Saskaņā ar JLC CNC, dross uzkrājas tad, ja palīggāzes spiediens ir pārāk zems vai ja ir nepareiza sprauslas augstuma iestatījums. Pareiza mašīnas iestatīšana novērš drosu, taču dažām lietošanas jomām neizbēgama ir pēcgriešanas tīrīšana.

Virsmas apstrāde atšķiras atkarībā no metodes un materiāla. Parasti lāzergriešana rada gludākos malu virsmas, savukārt plazmas griešanai raksturīgas redzamas svītras, kas kosmētiskām lietošanas jomām prasa papildus pēcapstrādi.

Izmaksu un tolerances attiecība

Šaurākas tolerances neizbēgami palielina izmaksas — reizēm ievērojami. Saskaņā ar Hypertherm, nepamatoti stingras tolerances operācijām uzliek vairāku veidu papildu izmaksas:

- Iekārtu ieguldījums – Mašīnas, kas spējīgas nodrošināt šaurākas pieļaujamās novirzes, maksā ievērojami vairāk; lāzeru sistēmas var maksāt par simtiem tūkstošu dolaru vairāk nekā plazmas alternatīvas

- Pārbaudes izmaksas – Šaurākām pieļaujamām novirzēm nepieciešama sarežģīta mērīšanas iekārta; koordinātu mērīšanas mašīna (CMM) var maksāt līdz 120 000 USD

- Apmācības prasības – Šauru pieļaujamo noviržu mērīšanai nepieciešamas speciālas prasmes un augstāk atalgoti darbinieki

- Biežāk atmetamie gabali – Šaurākas specifikācijas nozīmē, ka vairāk detaļu neatbilst pieņemamajiem diapazoniem

- Samazināta caurlaide – Maksimālu precizitāti bieži vien nodrošina tikai ar lēnāku griešanas ātrumu

Apsveriet šo: daži uzskata, ka titāna vai volframa sakausējumi ir stiprākais metāls pasaulē noteiktām lietošanas jomām — taču pat strādājot ar stiprāko metālu pasaulē, nav nepieciešamas nevajadzīgi šauras pieļaujamās novirzes, ja to neprasa funkcionalitāte. Pieļaujamo noviržu specifikāciju pielāgošana faktiskajām prasībām, nevis automātiska izvēle „pēc iespējas šaurāk“, optimizē jūsu projekta ekonomiku.

Kad norādīt šauras pieļaujamās novirzes

Ierobežojiet precīzas pielaidi specifikācijām tādās lietojumprogrammās, kur precizitāte patiešām ir svarīga:

- Savienojamas detaļas precīzās montāžās

- Komponenti medicīniskajiem ierīcēm vai aviācijas pielietojumiem

- Detaļas, kas savienojas ar CNC apstrādātām komponentēm

- Redzamas malas augstvērtīgos dekoratīvajos darbos

Strukturālām detaļām, detaļām, kuras tiks metinātas, vai pielietojumiem, kuros maliņas pārklās ar krāsu vai pulvera pārklājumu, parasti standarta pielaidēm ir identiskas funkcionālas sekas zemākās izmaksās.

Kad pielaidi ir saprotamas, nākamais solis ir jūsu prasību pārvēršana skaidrās specifikācijās, kuras ražotāji var precīzi realizēt — sākot ar pareizām mērīšanas metodēm un dokumentēšanas praksi.

Kā izmērīt un norādīt savu pasūtījumu

Jūs saprotat tolerances, materiālus un griešanas metodes, taču šīs zināšanas neko nenozīmē, ja jūsu mērījumi ir nepareizi vai specifikācijas mulsina izgatavotāju. Pielāgota plāksnes metāla precīzu sagriešanu, kas ideāli der jūsu projektam, sākas daudz agrāk nekā griešana tiek uzsākta. Tas sākas ar to, kā jūs mērāt, dokumentējat un sazināties par savām prasībām.

Skan vienkārši? Daudzi pirmoreizējie pircēji to atklāj citādi, kad saņem detaļas, kuras nedaudz neatbilst specifikācijai. Apskatīsim praktiskās darbības, kas atdala veiksmīgas pasūtījumus no neveiksmīgiem atkārtotajiem darbiem.

Mērīšana precizitātei

Precīzi mērījumi veido katras veiksmīgas pasūtījuma pēc izmēra sagrieztam plāksnes metālam pamatu. Pirms fiksējat jebkādus izmērus, pārliecinieties, ka izmantojat piemērotus rīkus un tehnikas.

Izmantojiet piemērotus mērierīces

Standarta mērlente ir piemērota aptuveniem novērtējumiem, taču individuālai metāla izgatavošanai nepieciešams kaut kas labāks. Saskaņā ar Sheet Metal Masion, biezumu jāmēra ar šķērēm vai mikrometru, vienmēr plakanā un vienkāršā loksnes daļā. Garuma un platuma izmēriem tērauda lineāli vai precīzas mērlentes nodrošina tos precizitāti, ko jūsu projekts prasa.

Apsveriet šos rīku ieteikumus:

- Digitālie šķēres – Nepieciešams biezuma pārbaudei un nelielu elementu izmēriem

- Tērauda lineāli – Ideāli lineāriem mērījumiem ar iedaļām ik pēc 1/64 collas vai 0,5 mm

- Mikrometri – Nepieciešami, kad svarīgas pieļaujamās novirzes ir stingrākas par ±0,005 collām

- Precīzijas stūri – Pārbaudiet atskaites malu perpendikularitāti pirms mērīšanas

Ņemiet vērā materiāla noņemšanu

Šeit daudzas pasūtījumu kļūdas rodas: aizmirst, ka griešana noņem materiālu. Saskaņā ar ESAB , kerfs ir materiāla platums, ko griešanas process noņem, griežot cauri plāksnei. Plazmas griešana var noņemt 0,150 collas vai vairāk, savukārt lāzergriešana parasti noņem tikai 0,020 līdz 0,050 collas.

Mūsdienu CNC mašīnas automātiski kompensē kerfu — vadība tool path (instrumenta ceļu) nobīda par pusi no kerfa platuma. Tomēr jums šis jēdziens jāsaprot, projektējot detaļas, kurām jāsavienojas kopā vai precīzi jāiederas montāžā. Ja jūs nodrošināt gatavus griešanai failus, apstipriniet ar savu izgatavotāju, vai kerfa kompensācija jau ir piemērota vai to pievienos viņi.

Pārbaudiet vēlreiz būtiskos izmērus

Mēriet divreiz, pasūtot vienreiz. Svarīgiem elementiem — caurumu atrašanās vietām, savienojošajām virsmām un savienojuma punktiem — pārbaudiet mērījumus no vairākām atskaites vietām. Pārbaudiet aprēķinus, īpaši pārveidojot metriskos un imperiālos mērvienību sistēmas. Vienkārša matemātiska kļūda lielā pasūtījumā kļūst par dārgu mācību.

Skaidru griešanas specifikāciju izveide

Jūsu izgatavotājs var izgatavot tikai to, ko esat skaidri norādījis. Neapņemīgas specifikācijas rada zvanus, kavējumus un potenciālas kļūdas. Šeit ir, kā profesionāli dokumentēt savas prasības.

Failu formāti CNC darbam

Iesniedzot digitālos zīmējumus, faila formāts ir svarīgs. Saskaņā ar PTSMAKE, DXF failiem jānotīra nevajadzīgie elementi, jāpārbauda pārklājošās līnijas, jānodrošina pareiza mērogošana un jāpārbauda visas dimensijas. Vektoru formāts nodrošina mērogojamību bez kvalitātes zaudējuma, tādējādi tas ir ideāls ražošanas pielietojumiem.

Ieteicamie failu formāti ietver:

- DXF – Standarta prasības 2D griešanas ceļiem; pārliecinieties, ka ģeometrija ir tīra un slāņi kārtoti

- DWG – AutoCAD nātīvais formāts; plaši saderīgs ar izgatavošanas aprīkojumu

- STEP vai IGES – Ieteicams 3D modeļiem, kas prasa plakano sagatavju izstrādi

- PDF zīmējumi – Pieļaujami vienkāršām detaļām ar skaidru izmēru norādījumu; neder sarežģītām ģeometrijām

Pirms failu nosūtīšanas, pārveidojiet visus tekstu par ģeometriju, savienojiet savienotās līnijas un pārbaudiet, vai fails izmanto pareizos mērvienības. Urbšanas shēma vai metāla kalibra biezuma tabula, kas iekļauta dokumentācijā, palīdz izgatavotājiem pārbaudīt, vai specifikācijas atbilst jūsu nodomam.

Zīmējumu prasības un izmēru apzīmējumi

Pat ja ir digitālie faili, iekļaujiet izmēriem aprīkotu zīmējumu ar būtiskākajiem mēriem. Izmantojiet standarta izmēru apzīmējumus — skaidri norādiet, kuri izmēri ir būtiski, salīdzinājumā ar tiem, kas ir tikai atsauces rakstura. Norādiet datuma punktus (atskaites virsmas), lai izgatavotāji veiktu mērījumus no tām pašām vietām, kurās to darījāt jūs.

Saskaņā ar PTSMAKE, pareiza dokumentācija jāiekļauj materiālu specifikācijas, nepieciešamie daudzumi un jebkādas īpašas instrukcijas. Slāņu pārvaldība jūsu failos ievērojami ietekmē to, kā ražotāji interpretē jūsu dizainu — atsevišķi slāņi griešanas ceļiem, liekšanas līnijām, izmēriem un anotācijām.

Biežākās kļūdas, no kurām jāizvairās

Mācoties no citu kļūdām, tiek ietaupīts laiks un nauda. Šīs kļūdas atkārtojas pielāgotajos metāla pasūtījumos:

- Aizmirst kerfa platumu – Ja projektējat savstarpēji saistītas vai iegulētas detaļas, atcerieties, ka griešana noņem materiālu starp tām

- Norādot nerealizējamas tolerances – Pieprasījums ±0,001 collas plazmas griezumam iznieko visu dalībnieku laiku; pielāgojiet tolerances griešanas metodes iespējām

- Neskaidras izmēru atsauces – Frāze "12 collas no malas" neko nenozīmē, ja nav norādīta konkrētā mala; izmantojiet skaidras datuma atsauces

- Trūkstošas materiālu specifikācijas – Vārds "tērauds" nav specifikācija; norādiet marku, biezumu un jebkādus virsmas prasījumus

- Ignorējot līkumu pieļaujamās novirzes – Saskaņā ar Sheet Metal Masion, ja dizainā ir līkumi, katram līkumam jāpievieno papildu materiāls; līkuma pieļaujamās novirzes neiekļaušana rezultātā dos pārāk mazus pabeigtos detaļas izmērus

Daudzuma apsvērumi un partijas cena

Pasūtīto detaļu skaits ietekmē gan cenu, gan piegādes laiku. Ražotāji parasti piedāvā pakāpenu cenu – lielāks daudzums samazina izmaksas uz vienu gabalu, jo uzstādīšanas laiks tiek sadalīts vairākās detaļās. Tomēr pasūtīšana tāda daudzuma, kāds nav nepieciešams, saista kapitālu un aizņem uzglabāšanas telpas.

Apspriediet ar piegādātāju partijas izmēra opcijas. Daži ražotāji piedāvā cenrāža atlaides noteiktos daudzumos (10, 25, 50, 100 gabali). Citi nodrošina apjoma atlaidi slīdošā skalā. Prototipu darbiem vai nelielām sērijām sagaidiet augstākas izmaksas uz vienu gabalu, bet īsāku izpildes laiku.

Solis pa solim: pasūtījuma pārbaudes saraksts

Pirms iesniedzat pasūtījumu uz metāla griešanu, iziet cauri šim pārbaudes sarakstam, lai nodrošinātos, ka nekas netiek aizmirsts:

- Materiāla izvēle – Norādiet precīzu materiāla veidu un klasi (piemēram, nerūsējošais tērauds 304, alumīnijs 6061-T6, A36 mīkstais tērauds); pārliecinieties, ka materiāls ir piemērots jūsu griešanas metodei

- Biezuma specifikācija – Norādiet kalibru vai biezumu decimāldaļskaitļos ar mērvienībām; izmantojiet kalibra izmēru tabulu, lai pārbaudītu faktiskos izmērus, ja tiek izmantoti kalibra numuri

- Izmēru dokumentācija – Pievienojiet skaidrus zīmējumus ar visiem būtiskajiem izmēriem; sarežģītiem formasveidiem pievienojiet DXF vai DWG failus; skaidri norādiet mērvienības (collas vai milimetri)

- Tolerances prasības – Norādiet nepieciešamos pielaidi kritiskajiem izmēriem; izmantojiet standarta pielaidi, ja precizitāte nav būtiska, lai samazinātu izmaksas

- Daudzums un piegāde – Apstipriniet gabalu skaitu un vēlamo piegādes datumu; vaicājiet par partijas cenu, ja daudzumi ir elastīgi

- Pabeiguma prasības – Norādiet prasības malu kvalitātei, virsmas apstrādes vajadzībām un jebkādām sekundārām operācijām (noasslošana, pārklājums utt.)

- Faila pārbaude – Pirms iesniegšanas pārbaudiet digitālos failus, vai tajos nav pārklājošās ģeometrijas, vai tie ir pareizi mērogoti un kārtīgi organizēti slāņi

Kad jūsu specifikācijas ir skaidri dokumentētas un verificētas, jūs esat gatavs izpētīt, kā pielāgoti griezti metāli kalpo dažādām lietojumprogrammām — no rūpnieciskās ražošanas līdz ikdienas DIY projektiem.

Bieži sastopamas pielietošanas iespējas pielāgotiem grieztiem metāliem

Tagad, kad saprotat, kā norādīt un pasūtīt pielāgotus grieztus metālus, jūs varbūt brīnāties — ko tad īsti var no tiem izgatavot? Lietojumprogrammas aptver gan milzīgas rūpnieciskas darbības, gan nedēļas nogales garāžas projektus. Vai nu pārvaldiet tērauda apstrādes iekārtu, vai arī veidojat savu pirmo metāla rāmi, precīzi griezti materiāli atver durvis, kas standarta materiāliem vienkārši nav pieejamas.

Apskatīsim, kā dažādas nozares un lietotāji izmanto pielāgotus grieztus metālus, lai iegūtu idejas un kontekstu saviem projektiem.

Rupjnozaru un ražošanas pielietojumi

Ražošanas uzņēmumi ir lielākie pielāgoti grieztu metāla izstrādājumu patērētāji, un tam ir labi iemesli. Ja tiek ražoti simtiem vai tūkstošiem identisku sastāvdaļu, precīzi sagriezti заготовки ļauj izvairīties no bezgalīgām sekundārās apstrādes stundām.

Automobiļu ražošana un remonts

Automašīnu nozare lielā mērā atkarīga no precīziem metāla komponentiem. Saskaņā ar P&D Metal Works , OEM (Original Equipment Manufacturers), tostarp automobiļu ražotāji, paļaujas uz pielāgotiem ražotiem daļām, kuras jāizgatavo konkrētiem specifikācijām un lielos daudzumos.

Lietojumprogrammas automašīnu rūpniecībā ietver:

- Shases komponenti – Konstrukcionālie elementi, kuriem nepieciešamas precīzas dimensijas, lai nodrošinātu pareizu montāžu un drošības veiktspēju

- Suspensijas stiprinājumi – Uzmontēšanas punkti, kuriem jāsakrīt precīzi ar automašīnas specifikācijām

- Strukturālie pastiprinājumi – Tērauda plāksnes un pastiprinājuma elementi, kas nostiprina augsta slodzes zonās

- Korporažu panelēm – Aizvietojošās sekcijas sadursmes remontam un atjaunošanas darbiem

- Pielāgoti izplūdes sistēmas komponenti – Galvenes, flanči un montāžas stiprinājumi veiktspējas lietojumprogrammām

Autoražotājiem, kuriem nepieciešama ar IATF 16949 sertificēta kvalitāte, sadarbība ar specializētiem piegādātājiem nodrošina precīzus komponentus šasiju un suspensiju lietojumprogrammām, kas atbilst stingriem nozares standartiem. Uzņēmumi, piemēram, Shaoyi Metal Technology nodrošina ātru prototipēšanu piecu dienu laikā kopā ar automātiskas masveida ražošanas iespējām, palīdzot autoražošanas piegādes ķēdēm uzturēt kvalitāti, vienlaikus izpildot prasīgos termiņus.

Arhitektūra un būvniecība

Lielās un mazās ēkas struktūrā iekļauj pasūtījuma metāla komponentus. Saskaņā ar Schorr Metals, izturīgām ēkām bieži piemīt metāls to struktūrā, un dažas ēkas pat tiek izgatavotas pilnībā no metāla. Pasūtījuma izgatavošana nozīmē, ka var iegūt konkrētas metāla sijas, balstus un loksnes tieši vajadzīgajos izmēros.

Būvniecības lietojumprogrammas aptver:

- Strukturālie stiprinājumi – Savienojuma punkti starp sijām, kolonnām un fermām

- Tērauda plātņu – Pamata plātnes, uzgaļa plātnes un balsta plātnes strukturālajiem savienojumiem

- Arhitektūras elementi – Individuāli margapiļu, kāpņu laidu un dekoratīvo metālizstrādājumu izgatavošana

- Alumīnija kanāls – Rāmju izgatavošana priekš aizkar sienām, veikalu fasādēm un stiklojuma sistēmām

- Drošības vārti un žogi – Pielāgoti konkrētiem atvēruma izmēriem un drošības prasībām

Precizitāte ir īpaši svarīga arhitektūras pielietojumos, kur redzamie metālizstrādājumi kļūst par ēkas estētikas sastāvdaļu. Ar lāzeri griezti individuālie metāla uzraksti, adrešu marķieri un dekoratīvās plāksnes pievieno atšķirīgu raksturu, vienlaikus pildot funkcionālas funkcijas.

Ražošanas aprīkojums un mašīnu daļas

Katrs ražošanas uzņēmums satur aprīkojumu, kam reizē jāaizstāj daļas — un šīs daļas bieži nav pieejamas kā standarta preces. Individuālā griešana ļauj izgatavot:

- Mašīnu aizsargi un korpusi – Precīzi izmērīti drošības barjeras konkrētam aprīkojumam

- Transportieru komponenti – Sānu rievas, montāžas stiprinājumi un vadplāksnes

- Instrumentu plātnes – Fiksēšanas ierīces un veidņu piederumi ražošanas procesiem

- Iekārtu rāmji – Konstrukcijas balsti rūpnieciskajai mašīnām

Medicīna un precizitātes nozares

Saskaņā ar Schorr Metals, daudzas medicīnas iekārtas izgatavo no metāla, piemēram, operāciju rīkus un sarežģītas mašīnas. Metāla ķirurģiskos rīkus var izgatavot ļoti konkrētos un precīzos izmēros un pasūtīt lielos daudzumos. Medicīnas jomā tiek prasītas ārkārtīgi mazas pieļaujamās novirzes, tādēļ šāmām lietojumprogrammām tiek izvēlēta lāzerrezēšana.

Pašdarbības un hobija projekti

Lai gūtu labumu no individuāli sagriezta metāla, jums nav nepieciešama rūpnieciska darbība. Hobijas meistari, izgudrotāji un mājsaimniecības uzlabošanas entuziasti aizvien biežāk vēršas pie profesionālām griešanas pakalpojumu sniedzējiem projektiem, kuros nepieciešama precizitāte, kas pārsniedz to, ko var sasniegt ar rokas rīkiem.

Individuālas korpusa konstrukcijas un elektronikas projekti

Vai būvē pielāgotu datora korpusu, pastiprinātāja šasiju vai vadības paneli? Tērauda plāksnes vai alumīnija precīza griešana pēc specifikācijām ietaupa stundām ilgu roku darbu un dod profesionālus rezultātus. Lāzergriešana ļauj izveidot sarežģītas ventilācijas atveres un precīzas montāžas caurumu vietas, kuras būtu grūti izgatavot pat pieredzējušiem metālapstrādātājiem, izmantojot manuālas metodes.

Māksla un dekoratīvs metālapstrādes darbs

Pēc PrimeWeld , metāla mākslas projekti svārstās no vienkāršiem ģeometriskiem sienu dekorācijas elementiem līdz sarežģītām pūķa skulptūrām. Pielāgota griešana nodrošina precīzi izgatavotus komponentus, kurus mākslinieki savieno un metinā, lai izveidotu pabeigtus darbus. Populāras mākslas lietošanas jomas ietver:

- Pielāgoti metāla uzraksti ar sarežģītu šriftu un dizainu

- Dārza skulptūras un pagalma dekoratīvie elementi

- Sienu dekoratīvie paneļi

- Mēbeļu komponenti, kombinējot metāla rāmjus ar koku vai stiklu

Mājas uzlabošana un renovācija

Mājas īpašnieki, kas veic renovācijas projektus, atrod, ka individuāli sagriezts metāls ir neaizstājams tādos pielietojumos, kur standarta izmēri neder. Iedomājieties pielāgotus stiprinājumus pludiņu plauktiem, precīzi izmērītas plāksnes strukturālām remontdarbām vai metāla rāmja komponentus iebūvētām mēbelēm. Profesionāli sagatavoti komponenti nozīmē tīrākus rezultātus un ātrāku uzstādīšanu.

Automobiļu restaurācija un modificēšana

Saskaņā ar Schorr Metals, automobiļiem, kuriem nepieciešams remonts un restaurācija, vajadzīgas jaunas metāla detaļas — sākot no apakšas līdz interjeram un ārējam korpusam. Bieži vien šīm detaļām jāatbilst individuāliem izmēriem, lai tās derētu pie esošā auto skeleta. Aizrautīgie, kas restaurē klasiskus transportlīdzekļus vai būvē pielāgotus karstos ratus, regulāri pasūta:

- Grīdas paneļu lāpstiņas un aizvietojošās sekcijas

- Pielāgoti stiprinājumi un montāžas plāksnes

- Rāmja komponenti, kas sagriezti pēc specifikācijas

- Bagažnieka grīdas paneļi un riteņu nišas

Darbnīcas un garāžas organizācija

Metālapstrādes projekti darbnīcai paterstai ir populāras sākuma lietojumprogrammas. Metināšanas galdi, rīku uzglabāšanas stendi un aprīkojuma statīvi visi iegūst labumu no precīzi izgrieztām detaļām. Sākot ar precīzi izmērītām daļām, montāža kļūst vienkārša — stūri savienojas pareizi, plaukti atrodas līmenī un pabeigtā produkta izskats ir profesionāls.

Nozares pielietojuma kopsavilkums

Šis saraksts apkopo bieži sastopamus individuāli grieztu metāla pielietojumus pēc nozarēm, palīdzot noteikt, kur iederas jūsu projekts:

- Autoindustrija – Šasijas komponenti, stiprinājumi, korpusa paneļi, izplūdes sistēmas, rāmi elementi

- Būvniecība – Strukturālie stiprinājumi, pamatplātnes, margas, kāpnes, arhitektoniskās iezīmes

- Ražošana – Mašīnu aizsargi, transportieru daļas, instrumentu stiprinājumi, aprīkojuma rāmji

- Medicīnas – Ķirurģiskie instrumenti, aprīkojuma korpusi, precīzijas komponenti

- Kravu apsaimniekošana – Tīkli, vārti, augu balsti, dekoratīvas ekrāndurvju konstrukcijas, malas

- Zemkopība – Remonta detaļas, individuāli stiprinājumi, uzglabāšanas risinājumi

- Aizraušanās / DIY – Iekļaujumi, mākslas projekti, mēbeles, remontdarbi mājās, atjaunošana

- Reklāmas zīmogi – Individuāli metāla izstrādājumi, adreses marķējumi, uzņēmumu identifikācija, orientēšanās zīmes

Kuram būtu paredzēts jebkurš pielietojums, principi paliek nemainīgi: pareiza materiāla izvēle, piemērots griešanas paņēmiens, skaidras specifikācijas un reālistiskas tolerances sagaidāmības. Taču pat ideāli nogrieztas detaļas bieži prasa papildu apstrādi, pirms tās patiešām ir gatavas lietošanai—kas vedina pie pabeigšanas un sekundārām operācijām.

Pabeigšana un sekundārās operācijas

Jūsu individuāli nogrieztais metāls tiek piegādāts precīzi dimensijās—bet vai tas patiešām ir gatavs lietošanai? Daudzos gadījumos atbilde ir nē. Neapstrādāti griezuma mali var būt tik asas, ka saplosa cimdus, pārāk raupjas, lai nodrošinātu pareizu montāžu, vai vienkārši pārāk rūpnieciskas izskatāmas redzamās lietošanas vietās. Tieši šeit sekundārās operācijas pārvērš nogriezto gabalu par pabeigtu komponentu.

Šo pēcgriešanas procesu izpratne palīdz precīzi noteikt nepieciešamās darbības un izvairīties no maksāšanas par operācijām, kas nepievieno vērtību jūsu konkrētajam pielietojumam.

Apskalot un apstrādāt malas

Katrā griešanas metodē atstāj kādu veidu malas nepilnperfektumu. Lāzergriešana rada tīrākās malas, taču pat šīm var būt nepieciešama papildus apstrāde drošībai kritiskos pielietojumos. Plazmas griešana bieži atstāj izteiktākas neregulāras formas, savukārt skriešana var radīt ievērojamus uzkalnus gar griezuma līniju.

Saskaņā ar Timesavers, noapaļošana ir process, kas noņem defektus un asās malas, kas pazīstamas kā uzkalni, no apstrādātiem metāla izstrādājumiem, nodrošinot gludas malas. Bez konsekventas noapaļošanas uzkalni var izraisīt problēmas ar izstrādājumu ilgmūžību, drošību un funkcionālumu.

Kāpēc noapaļošana ir svarīga

Asas malas rada reālas problēmas vairākās jomās:

- Drošības problēmas – Naža asie uzkalni var ievainot darbiniekus materiālu apstrādes un montāžas laikā

- Iederības prasības – Paceltas malas traucē daļām pareizi savienoties vai gulēt plakanas

- Pārklājuma saķerei – Skaidiņi kompromitē pārklājumu ar krāsu un pulvera pārklājumu

- Estētiskie standarti – Redzamajām malām gatavajos izstrādājumos jāizskatās tīri un profesionāli

Ierastākās skaidiņu noņemšanas metodes

Dažādiem skaidiņu veidiem nepieciešamas dažādas noņemšanas metodes. Saskaņā ar Timesavers, pastāv divi galvenie skaidiņu veidi — brīvie un fiksētie. Brīvos skaidiņus ir salīdzinoši viegli noņemt, savukārt fiksētajiem skaidiņiem nepieciešamas plašākas skaidiņošanas metodes.

Šeit ir galvenās skaidiņošanas pieejas:

- Manuāla noapaļošana – Roku rīku izmantošana, lai pulētu, smilšotu vai skrapētu skaidiņus; ekonomisks, bet laikietilpīgs un darbietilpīgs risinājums

- Mehāniska skaidiņošana – Automatizētas mašīnas veic apstrādi ar berzēšanu; efektīvs un konsekvents risinājums lieliem apjomiem

- Skrāpēšana – Rotējošas diski ar metāla vai stieples filamentiem noņem skaidiņus; ātrs un izdevīgs risinājums daudzām lietošanas jomām

- Rotēšana – Daļas rotē kamerā ar abrazīvu vidi; lielisks maziem komponentiem un partijveida apstrādei

- Termiskais nostrādāšana – Siltums un deggāzes iztvaicē nolūzas grūti pieejamos apgabalos; ideāls sarežģītām ģeometrijām

Mehāniskā nostrādāšana piedāvā būtiskas priekšrocības ražošanas darbos. Saskaņā ar Timesavers , automatizēta nostrādāšana ir daudz efektīvāka un var tikt izmantota plašā mašināpstrādes operāciju klāstā, nodrošinot uzticamus, ātrus rezultātus, pilnībā noņemot nolūzas no izstrādājumu struktūrām.

Virsmas apstrādes un pārklājumi

Aiz malu apstrādes, daudzas lietojumprogrammas prasa aizsargpārklājumus vai dekoratīvas virsmas apstrādes. Šie pārklājumi pagarinās komponentu kalpošanas laiku, uzlabo izskatu un uzlabo ekspluatācijas īpašības.

Saskaņā ar D+M Metal Products, virsmas apstrādi bieži veic, lai pasargātu metāla detaļas no korozijas un nodiluma. Šie procesi ietver pulvera pārklājumu, anodēšanu un pārklāšanu — katrs piedāvā atšķirīgas priekšrocības dažādām lietojumprogrammām.

Ierastās apstrādes iespējas

- Pulvera apvalkošana – Sauss piemērošanas process, kurā statiski uzlādēts pulverveida pārklājums pieķeras zemētam metālam, pēc tam kūst krāsnī, veidojot izturīgu un pievilcīgu virsmu; pieejams bezgalīgā krāsu un tekstūru daudzumā; ideāls āra aprīkojumam un detaļām, kurām nepieciešamas spožas, necilājošas krāsas

- Anodēts aluminis – Elektroķīmisks process, kas sabiezina alumīnija dabisko oksīda slāni, uzlabojot korozijas un nolietojuma izturību, kā arī ļaujot iekrāsot ar krāsvielām; iecienīts arhitektūras un būvkonstrukciju pielietojumos, kur aizsardzība un metāliska izskats ir svarīgākie

- Galvanizēšana – Karstā vai elektrogalvaniskā cinksēšana uzklāj cinka pārklājumu, kas nodrošina upurēšanās tipa korozijas aizsardzību; izdevīgs risinājums āra tērauda komponentiem, kad izskats ir mazāk svarīgs nekā ilgmūžība

- Platīna – Tievo cinka, niķeļa, hroma vai citu metālu slāņu uzklāšana aizsardzībai vai vizuālajam efektam; hromēšana pievieno dekoratīvu spīdumu, savukārt niķelis nodrošina korozijas izturību

- E-pārklājums – Elektroforētiskā pārklājuma nodrošina vienmērīgu pārklājumu pat iedobēs; parasti tiek izmantots kā gruntējuma slānis pirms virspārklājumiem

- Gleznas – Tradicionāla šķidrā krāsošana; mazāk izturīga nekā pulvera pārklājums, bet piedāvā neierobežotas iespējas krāsu atbilstībai un vieglāku remontu

Anodēšana pret pulvera pārklājumu

Šie divi populārie pārklājumi kalpo dažādiem mērķiem. Saskaņā ar Gabrian, anodēšana ir ideāla, ja nepieciešamas precīzas izmēru tolerances, izcila korozijas un nolietojuma izturība, kā arī pievilcīgs metāliska izskats. Pulvera pārklājums var būt risinājums, ja meklējat satura krāsas vai unikālus tekstūras, kas saglabājas pat ekstremālos apstākļos.

Galvenās atšķirības ietver:

- Dimensiju ietekme – Anodēšana pievieno minimālu biezumu; pulvera pārklājums pievieno 2–6 milus

- Izskats – Anodēti pārklājumi saglabā metālisko izskatu; pulvera pārklājums piedāvā neierobežotas krāsas un tekstūras

- Siltuma novirtes – Anodētas virsmas labāk novada siltumu; svarīgi elektronikas korpusiem

- Izdevumi – Parasti pulvera pārklājums ir lētāks nekā anodēšana

Pārklātu virsmu uzturēšana

Ja jūs domājat, kā tīrīt nerūsējošo tēraudu vai kā pulēt nerūsējošo tēraudu pēc izgatavošanas, tad pieeja ir atkarīga no virsmas stāvokļa. Vispārējai tīrīšanai labi darbojas maigs zieps un ūdens. Stuborniem traipiem var būt nepieciešami speciāli nerūsējošā tērauda tīrītāji. Pulējot, strādājiet ar pakāpeniski smalkākiem abrazīviem, lai sasniegtu vēlamo virsmas apdari — bet ņemiet vērā, ka pulēšana noņem materiālu, tāpēc intensīvi pulētas virsmas periodiski var būt nepieciešams apstrādāt no jauna.

Kad sekundāras operācijas pievieno vērtību

Ne katram grieztam komponentam ir nepieciešama plaša pabeigšana. Izpratne par to, kad norādīt papildu operācijas un kad tās izlaist, optimizē gan izmaksas, gan kvalitāti.

Norādiet pabeigšanu, kad:

- Komponentus bieži lietos montāžas laikā vai ekspluatācijas laikā

- Sastāvdaļas būs redzamas pabeigtajā produktā

- Ir nepieciešama korozijizturība, kas pārsniedz pamatmetāla spējas

- Komponentiem precīzi jāsavienojas ar citām detaļām

- Drošības noteikumi prasa gludas malas

Izlaidiet pabeigšanu, kad:

- Detaļas tiek tieši novadītas uz metināšanu (metināšana noņem jebkādu pabeigumu)

- Komponenti pēc uzstādīšanas tiks krāsoti uz vietas

- Iekštelpu strukturālie elementi nebūs redzami vai pieskaras tiem

- Budžeta ierobežojumi ir svarīgāki par estētiskajiem apsvērumiem

Finieru prasību norādīšana

Pasūtot individuāli grieztu metālu ar pabeigumu, skaidri komunicējiet:

- Malu prasības – Norādiet "nofrezēt visas malas" vai identificējiet konkrētās malas, kurām nepieciešama uzmanība

- Uzklājs – Norādiet pārklājuma veidu, krāsu (izmantojot RAL vai Pantone kodus) un virsmas struktūru

- Kvalitātes standarti – Attiecīgā gadījumā atsaucieties uz nozares specifikācijām (piemēram, MIL-A-8625 anodēšanai)

- Aizsargpārklājumu prasības – Identificējiet zonas, kurām jāpaliek nepārklātām metināšanai, zemēšanai vai montāžai

Pēc D+M Metal Products , daudzi izgatavotāji sūta detaļas uzticētiem piegādātājiem vibrācijas noapaļošanai, e-pārklāšanai, pārklāšanai ar metālu vai pulvera pārklājumiem, ļaujot klientiem saņemt gatavus produktus, nevajadzīgi meklējot vairākus piegādātājus.

Izpildes laiks un cenas ietekme

Papildu operācijas pagarina izpildes laiku — reizēm ievērojami. Pulvera pārklājuma pakalpojumi parasti pievieno 3–5 darba dienas. Anodēšanai var būt nepieciešama nedēļa vai vairāk, atkarībā no pakalpojumu sniedzēja. Partijas apstrādes operācijas, piemēram, tumblera noapaļošana, efektīvāk darbojas ar lielākiem daudzumiem, kas potenciāli ietekmē izmaksas uz vienu gabalu.

Apstipriniet pabeigšanas prasības iepriekš ar savu izgatavotāju. Daudzi piedāvā kompleksus pakalpojumus, kas vienkāršo iepirkšanos, kaut gan izmaksas var atšķirties no atsevišķi iegādātiem pabeigšanas pakalpojumiem. Lielākiem vai pastāvīgiem pasūtījumiem specializēti attiecības ar pabeigšanas pakalpojumu sniedzējiem bieži nodrošina labākas cenas un prognozējamāku grafiku.

Kad jūsu daļas ir izgrieztas, nostrādātas un pabeigtas saskaņā ar specifikāciju, tās ir gatavas lietošanai. Taču pirms pasūtījuma apstiprināšanas apkoposim visu iegūto informāciju skaidrā lēmumu pieņemšanas sistēmā.

Sāciet savu pielāgoto metāla projektu

Jūs esat iepazinies ar daudz informācijas — griešanas metodēm, materiālu īpašībām, kalibra specifikācijām, toleranču prasībām un pabeigšanas iespējām. Tagad pienācis svarīgais brīdis: pārvērst šīs zināšanas par veiksmīgu pielāgotu metāla projektu. Vai nu pasūtot vienu pielāgotu metāla plāksni prototipa vajadzībām vai plānojot regulāras ražošanas partijas, jūsu pieņemtie lēmumi un izvēlētais sadarbības partneris noteiks rezultātus.

Apkoposim visu skaidrā rīcības sistēmā un aplūkosim, kas atšķir viduvējos piegādātājus no izcilākiem ražošanas partneriem.

Jūsu pielāgotā metāla izvēle

Pirms saziņas ar izgatavotājiem pārliecinieties, vai esat izskatījis katru būtisku lēmumu punktu. Jebkura no šiem punktiem, kas paliek neizskatīts, var izraisīt kavēšanos, nepareizu sapratni vai detaļas, kas neatbilst jūsu prasībām.

Materiāla izvēle

Jūsu materiāla izvēle nosaka pamatu visam pārējam. Vai esat noteicis, vai jūsu pielietojumam nepieciešams nerūsējošā tērauda lokšņu metāls korozijas izturībai, alumīnijs svara ietaupījumiem vai oglekļa tērauds izdevīgai izturībai? Pielāgotiem grieztām tērauda lietām norādiet precīzu marki, nevis vienkārši „tērauds“. Atcerieties, ka materiāla īpašības tieši ietekmē to, kuri griešanas paņēmieni būs efektīvi.

Griešanas metodes saskaņošana

Pielāgojiet savu griešanas tehnoloģiju materiāla tipam, biezumam un precizitātes prasībām. Lāzergriešana nodrošina izcili malu kvalitāti plāniem līdz vidēji bieziem materiāliem. Plazmas griešana ir ekonomiski izdevīga biezākiem materiāliem. Ūdensstrūklas griešana tiek izmantota, kad nevar pieļaut siltuma ietekmētās zonas. Pārliecinieties, ka izvēlētā metode atbilst jūsu materiālam un biezumam, lai ražošanas laikā nepiedzīvotu pārsteigumus.

Biezuma specifikācijas

Vai nu strādājat ar smagām 10. kalibra strukturālām plātnēm vai vieglām 22. kalibra korpusa plāksnēm, pārbaudiet, vai jūsu biezuma specifikācija ir pareiza. Izmantojiet kalibra tabulas atbilstoši konkrētajam materiāla tipam — ņemiet vērā, ka kalibra mērījumi atšķiras starp tēraudu, alumīniju un nerūsējošo tēraudu. Biezums tieši ietekmē griešanas metodes piemērotību un sasniedzamās pielaidi.

Tolerances prasības

Norādiet pielietojumam atbilstošas pieļaujamās novirzes. Nepamatoti stingras pieļaujamās novirzes palielina izmaksas, neieviešot funkcionālu vērtību. Precizitātes specifikācijas saglabājiet savienojumu virsmām, kritiskajiem interfeisiem un pielietojumiem, kuros piestiprināšanas atbilstība patiešām ir svarīga. Parastās pieļaujamās novirzes ir pietiekamas strukturāliem komponentiem un daļām, kas paredzētas metināšanai.

Pabeigšanas nepieciešamības

Nosakiet, vai jūsu daļām ir nepieciešamas sekundāras operācijas. Vai malas būs jānostrādā, lai nodrošinātu drošu apstrādi? Vai pielietojumam nepieciešams pulverveida pārklājums, anodēšana vai citi aizsargājoši apstrādes veidi? Pabeigšanas prasību norādīšana iepriekš ļauj precīzi kvotēt cenu un reālistiski novērtēt piegādes termiņus.

Sadarbība ar pareizo piegādātāju

Jūsu ražošanas partnera spējas tieši ietekmē projekta panākumus. Saskaņā ar Sytech Precision , nepareizs partners var apturēt jūsu grafiku, palielināt izmaksas vai apdraudēt atbilstību. Potenciālo piegādātāju novērtēšana vairākos aspektos palīdz jums atrast partnerus, nevis tikai piegādātājus.

Spējas, kas sniedzas aiz pamata griešanas

Daudzi metālapstrādes uzņēmumi piedāvā standarta lāzerkrāsas griešanas, metināšanas un formas veidošanas pakalpojumus. Starpība starp labu un lielisku darbnīcu ir visaptverošas spējas. Vai jūsu potenciālais partneris spēj iekšēji nodrošināt pabeidzošās operācijas? Vai tie piedāvā montāžas pakalpojumus? Saskaņā ar Sytech Precision, katrs papildu pakalpojums, ko jūsu metālapstrādes uzņēmums var nodrošināt, ietaupa laiku un naudu un noņem nepieciešamību koordinēt vairākus piegādātājus.

Meklējiet piegādātājus, kuri piedāvā:

- Vairākas griešanas tehnoloģijas (lāzeru, plazmu, ūdensstrūklu) elastībai

- Iekšēju noķeršanu un malu apstrādi

- Pulverveida pārklājumu vai citus virsmas apstrādes paņēmienus

- Montāžas un mehānisko integrācijas pakalpojumus

- Projektēšanas atbalstu un datņu optimizāciju

Sertifikāti, kas ir svarīgi

Reglamentētās nozarēs sertifikāti nav neobligāti — tie ir būtiski. Saskaņā ar Xometry, IATF 16949 sertifikāts liecina, ka organizācija ir izpildījusi prasības, kas apliecina tās spēju un apņemšanos ierobežot trūkumus produktos, samazinot atkritumus un veltīgi iztērētus pūliņus. Lai gan vispārīga lietošana paredzētiem projektiem var nebūt nepieciešami sertificēti piegādātāji, automašīnu, aviācijas un medicīnas pielietojumi bieži prasa konkrētas kvalitātes pārvaldības apliecinājumu.

Svarīgi apsvērt sertifikāti:

- IATF 16949 – Būtisks automašīnu piegādes ķēdes dalībai

- ISO 9001 – Demonstrē standartizētas kvalitātes pārvaldības sistēmas

- UL sertifikāti – Nepieciešami elektriskajiem korpusiem un drošībai kritiskiem komponentiem

- AS9100 – Aviācijas nozares kvalitātes standarti

Mērogojamība un piegādes laiki

Daži izgatavotāji izceļas prototipu izstrādē, taču saskaras ar grūtībām ražošanas apjomos. Citi efektīvi tiek galā ar lieliem apjomiem, bet nevar ekonomiski apkalpot mazus pieteikumus. Saskaņā ar Sytech Precision, lielākas izgatavošanas iekārtas ar optimizētiem darba plūsmām ir labāk sagatavotas nodrošināt konsekventas piegādes termiņus neatkarīgi no jūsu pasūtījuma apjoma.

Jautājiet potenciālajiem piegādātājiem par viņu spēju apkalpot jūsu paredzamos apjomus — gan pašreizējās vajadzības, gan iespējamo izaugsmi. Iepazīstieties ar standarta izpildes laikiem un noskaidrojiet, vai pastāv iespēja saīsināt termiņus steidzamiem pasūtījumiem.

Dizaina sadarbība un DFM atbalsts

Labākie piegādātāji dara vairāk nekā vienkārši ievieš jūsu rasējumus — viņi tos uzlabo. Saskaņā ar Xometry, ražošanai paredzētais dizains (DFM) saskaņo dizaina mērķus ar ražošanas iespējām, nodrošinot, ka prototipi ir inovatīvi un ražojami pie reālistiskas cenas un termiņos.

Partneri, kuri piedāvā efektīvu DFM atbalstu, proaktīvi pārskata jūsu dizainus, identificējot iespējas vienkāršot ražošanu, samazināt izmaksas vai uzlabot izturību. Saskaņā ar Sytech Precision, šie ieguvumi var palīdzēt jums samazināt izmaksas, uzlabot izturību un saīsināt izgatavošanas laiku, nekompromitējot jūsu specifikācijas.

Pareizais izgatavošanas partners savieno savas spējas ar jūsu konkrētajām prasībām — nodrošinot griešanas tehnoloģijas, sertifikācijas, piegādes termiņus un dizaina atbalstu, kas pārvērš jūsu specifikācijas par veiksmīgiem pabeigtiem izstrādājumiem.

Darbības īstenošana jūsu pielāgotajam metāla projektam

Izdarot lēmumus un noteicot piegādātāju kritērijus, jūs esat gatavi virzīties uz priekšu. Sāciet ar pilnu specifikāciju apkopojumu — materiāls, biezums, izmēri, pieļaujamās novirzes, daudzumi un pabeigšanas prasības. Sagatavojiet tīrus digitālos failus, ja iesniedzat CAD projektus. Tad sazinieties ar kvalificētiem izstrādātājiem, lai iegūtu piedāvājumus, salīdzinot ne tikai cenu, bet arī spējas, sertifikācijas un komunikācijas kvalitāti.

Ražotājiem, kuriem precīzi pielāgotas metāla formas ir nepieciešamas prasīgās lietošanas jomās, sadarbība ar piegādātājiem, kas nodrošina visaptverošu DFM atbalstu un ātras prototipēšanas iespējas, paātrina izstrādes ciklus, saglabājot kvalitāti. Uzņēmumi, piemēram, Shaoyi Metal Technology parāda, kā piecu dienu ātrā prototipēšana, apvienota ar IATF 16949 sertificētu ražošanu un piedāvājumu iesniegšanu 12 stundu laikā, pārvērš loksnes metāla izgatavošanu no sašaurinājuma konkurences priekšrocībā.

Vai nu jūs iegādājaties pirmo individuāli izgatavoto metāla plāksni, vai optimizējat jau pastāvošu piegādes ķēdi, principi paliek nemainīgi: precīzi norādiet prasības, saskaņojiet tās ar iespējām un sadarbojieties ar ražotājiem, kuri saprot jūsu nozares vajadzības. Apbruņojies ar šī ceļveda zināšanām, jūs esat gatavs paļāvīgi orientēties procesā no pirmā mērījuma līdz pabeigtai detaļai.

Bieži uzdotie jautājumi par individuāli grieztu metālu

1. Cik maksā metāla griešana?

Metāla griešanas izmaksas parasti svārstās no 0,50 USD līdz 2 USD par lineāru collu, atkarībā no materiāla veida, biezuma un griešanas metodes. Stundas likmes parasti ir no 20 līdz 30 USD. Precīzai apstrādei laserskaite maksā augstākas cenas, savukārt plazmas griešana nodrošina izdevīgāku apstrādi biezākām tērauda plāksnēm. Partijas lielums ievērojami ietekmē izmaksas par vienu gabalu — lielāks daudzums samazina vienreizējās iestādīšanas izmaksas, kas sadalās pa vairākām detaļām, tādējādi pazeminot kopējās izmaksas.

2. Vai hardware veikals sagriezīs metālu jūsu vietā?

Lielākā daļa instrumentu veikalu piedāvā pamata cauruļu griešanas pakalpojumus, taču tiem trūkst aprīkojuma precīzai loksnes metāla apstrādei. Individuāli izgatavotam metālam ar precīziem izmēriem, sarežģītiem formas elementiem vai ciešiem pieļaujamajiem novirzēm speciālizgatavotas apstrādes darbnīcas vai tiešsaistes pakalpojumi, piemēram, SendCutSend, nodrošina profesionālu lāzera, plazmas un ūdensstrūklas griešanu. Šie pakalpojumi pieņem digitālos dizaina failus un piegādā detaļas, kas izgrieztas saskaņā ar jūsu precīzajām specifikācijām.

3. Kā iegūt izgrieztu metāla gabalu?

Mājās viegliem loksnes metāla griezumiem taisniem griezumiem var izmantot skārdeniekos cirstnes. Profesionāliem rezultātiem savas specifikācijas iesniedziet individuālas metālapstrādes pakalpojumu sniedzējam. Sagatavojiet precīzus mērījumus, izvēlieties materiālu un biezumu, izveidojiet izmēriem atbilstošus rasējumus vai DXF failus un norādiet nepieciešamos pieļaujamos novirzes. Tiešsaistes apstrādes pakalpojumu sniedzēji piedāvā momentānu kalkulāciju — augšupielādējiet savus dizaina failus, izvēlieties materiālus un saņemiet precīzi izgrieztas detaļas dažu dienu laikā.

4. Kāda ir atšķirība starp lāzera griešanu un plazmas griešanu pielāgotam metālam?

Lāzergriešana izceļas ar sarežģītiem dizainiem, kuru pielaidi var ievērot līdz ±0,005 collām, radot tīrus malu apstrādes rezultātus plānākām un vidēja biezuma materiālu plātnēm zem 0,5 collēm. Plazmas griešana ekonomiski apstrādā biezākus materiālus — 1 collu biezu tēraudu apstrādājot 3–4 reizes ātrāk nekā citi paņēmieni — taču rada platākas griezumu joslas un pēc tam var būt nepieciešama noķiršanas operācija. Izmantojiet lāzergriešanu precīziem komponentiem un plazmas griešanu konstrukciju tērauda lietojumprogrammām.

5. Kādus materiālus var individuāli sagriezt būvniecības projektiem?

Ikgādākie individuāli sagriežamie metāli ietver alumīnija loksnes vieglām lietojumprogrammām, oglekļa tēraudu lētām konstrukcijas darbībām, nerūsējošo tēraudu (304 vai 316 klases) pret koroziju, cinkoto tēraudu ārējai izturībai un misiņu vai varu dekoratīviem un elektriskiem mērķiem. Katrs materiāls atšķirīgi reaģē uz griešanas tehnoloģijām — alumīniju var tīri sagriezt ar lāzeru vai CNC frēzēšanu, savukārt biezam oglekļa tēraudam ir izdevīgāka plazmas griešana.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —