Lāzera metāla griešanas pakalpojumu cenas atklātas: kas patiesībā ietekmē jūsu piedāvājumu

Metāla lāzerrezgēšanas tehnoloģijas izpratne

Vai jūs kad domājāt, kā ražotāji izveido tik neiedomājami precīzas metāla sastāvdaļas, kuras redzat visur – no viedtālruņiem līdz kosmosa kuģiem? Atbilde bieži slēpjas vienā no modernās ražošanas pārveidojošākajām tehnoloģijām. Pirms pieprasāt piedāvājumu vai salīdzināt cenas, metāla lāzerrezgēšanas pakalpojuma darbības principu izpratne sniedz zināšanas, lai projektos pieņemtu gudrākus lēmumus.

Kas īsti ir metāla lāzerrezgēšana

Būtībā metāla lāzernieris izmanto koncentrētu gaismas enerģiju tērauda, alumīnija un citu metālu griešanai ar ievērojamu precizitāti. Atšķirībā no tradicionālajām griešanas metodēm, kas balstās uz fizisku kontaktu, šis process izmanto augstas jaudas lāzera staru kas tiek novirzīts caur datora skaitlisko vadību (CNC) sistēmām, lai sekotu precīzi programmētām trajektorijām.

Lāzergriešana ir termisks process, kurā koncentrēts lāzera stars materiālu kūstina, sadedzina vai iztvaicē gar programmētu trajektoriju, atstājot augstas kvalitātes virsmas apstrādātu malu ar minimālu nepieciešamību pēcapstrādei.

Šī tehnoloģija ir revolucionizējusi rūpniecības pieeju metālapstrādei. Vai nu meklējat lāzergravēšanas pakalpojumus tuvumā, vai vajadzīgi sarežģīti strukturālie komponenti, šīs zināšanas palīdz efektīvāk sazināties ar pakalpojumu sniedzējiem.

Precīzu metālgriezumu zinātne

Kā gaisma var sagriezt cietu metālu? Fizikā tas ir fascinējoši, bet vienkārši. Saskaņā ar TWI Global , lāzera stars tiek veidots, stimulējot lāzermateriālus, izmantojot elektriskos izlādes procesus slēgtā traukā. Šī enerģija tiek pastiprināta iekšējās atstarošanās rezultātā, līdz tā izplūst kā saskanīga monohromatiska gaismas straume.

Šeit redzams, kas notiek metāla griešanas procesā ar lāzeru:

- Koncentrēts stars sasniedz metāla virsmu temperatūrās, kas pārsniedz materiāla kušanas punktu

- Intensīvs karstums acumirkli izkušina vai iztvaicē metālu griezuma trajektorijā

- Palīggāzes (parasti skābeklis vai slāpeklis) aizpūš kausēto materiālu

- Paliek tīra, precīza griezuma josla ar minimāliem siltumietekmētajiem apgabaliem

Savā šaurākajā vietā lāzera stars parasti ir mazāks par 0,0125 collām (0,32 mm) diametrā. Tomēr atkarībā no materiāla biezuma ir sasniedzamas griezuma platumu vērtības pat līdz 0,004 collām (0,10 mm). Tieši šī precizitāte padara metāla griešanu ar lāzeru par zelta standartu sarežģītiem dizainiem

No gaismas stara līdz gatavam izstrādājumam

Lai saprastu, kā digitālais dizains kļūst par gatavo detaļu, ir svarīgi izprast, par ko tieši maksājat, pasūtot detaļas. Process sākas tad, kad jūsu CAD fails tiek pārvērsts CNC instrukcijās, kas vada metāla lāzergriezēju pa precīziem koordinācijas punktiem

Kad griezumam jāsākas ārpus materiāla malas, procesu ierosina perforācija. Impulsīvs augstjaudas lāzers izveido ieejas punktu — saskaņā ar TWI nozares specifikācijām tas var aizņemt 5–15 sekundes, lai izdedzinātu puscollu biezu nerūsējošā tērauda plāksni.

Pēc perforācijas pabeigšanas viss lāzergriešanas cikls notiek ļoti ātri. Mūsdienu sistēmas cap sasniegt griešanas ātrumu no 100 līdz vairāk nekā 1000 collām minūtē uz plānām metāllapām, kaut arī biezākiem materiāliem nepieciešamas lēnākas un precīzākas caurietes. Šis ātruma un precizitātes līdzsvars tieši ietekmē gan kvalitāti, gan izmaksas — attiecību, kuru mēs aplūkosim šī ceļveda garumā.

Tagad, kad saprotat, ko šī tehnoloģija patiesībā dara, jūs esat labāk sagatavoti piedāvājumu novērtēšanai, informētu jautājumu uzdošanai un spējat atpazīt, kad pakalpojumu sniedzējs patiešām saprot savu amatu, nevis vienkārši darbina aprīkojumu.

CO2 vs Fiber vs Nd YAG lāzeru sistēmas – skaidrojums

Šeit ir kaut kas, ko jūs reti izdzirdēsiet no lāzeru griešanas pakalpojumu sniedzējiem: lāzertechnoloģijas veids, ko tie izmanto, tieši ietekmē jūsu piedāvājuma cenu, izstrādājumu kvalitāti un ražošanas grafiku. Tomēr konkurenti reti kad paskaidro šīs atšķirības. Izpratne par to, vai jūsu projektam nepieciešama CO2, šķiedras vai Nd:YAG lāzergriešanas mašīna metālam, dod jums negociēšanas priekšrocības un palīdz izvēlēties pareizo pakalpojumu sniedzēju konkrētajām vajadzībām.

CO2 lāzeri un to priekšrocības

CO2 lāzeri jau desmitiem gadu ir bijuši metālgriešanas pamats. Šīs sistēmas izmanto gāzu maisījumu galvenokārt oglekļa dioksīda , slāpekļa un hēlija, lai ģenerētu griešanas staru. Kad elektriskā strāva ierosina slāpekļa molekulas, tās pārnes enerģiju CO2 molekulām, kuras pēc tam emitē gaismu infrasarkanajā spektrā ar viļņa garumu 10 600 nm.

Kāpēc CO2 lāzera metāla griešanas mašīna ir īpaši vērtīga? Apsveriet šīs īpašības:

- Izcila veiktspēja biezākiem materiāliem, īpaši mīkstam tēraudam un nerūsējošam tēraudam

- Lieliska griezuma kvalitāte materiāliem, kas biezi vairāk nekā 0,25 collas

- Versatilitāte gan metālu, gan nemetālu apstrādē, kad nepieciešams

- Griešanas ātrums līdz 1200 mm/s saderīgiem materiāliem

- Jauda no 30 W vieglām darbībām līdz 400 W rūpnieciskām lietojumprogrammām

Tomēr CO2 sistēmām nepieciešams regulārs tehniskais apkopts, tostarp gāzes cauruļu nomaiņa un spoguļu noregulēšana. To enerģijas efektivitāte ir aptuveni 10–20 %, kas nozīmē augstākas ekspluatācijas izmaksas salīdzinājumā ar jaunākajām tehnoloģijām. Projektiem ar augsti atstarojošiem metāliem, piemēram, varu vai alumīniju, CO2 lāzeriem bez speciālām pārklājumu vai apstrādes veidiem rodas grūtības.

Kāpēc šķiedras lāzeri dominē mūsdienu darbnīcās

Ieejiet jebkurā pēdējās paaudzes izgatavošanas iekārtā šodien, un, iespējams, redzēsiet, ka darbojas šķiedras lāzeru sistēmas. Šīs metālu griešanas lāzermašīnas kā stiprinājuma vidu izmanto ar retzemju elementiem (parasti itērbiju) dopētu stikla šķiedru, radot 1064 nm viļņa garumu, ko metāli uzsūc efektīvāk.

Priekšrocības izskaidro to straujo pieņemšanu dažādās nozarēs:

- Izcila veiktspēja uz atstarojošiem metāliem, tostarp alumīniju, varu un misiņu

- Griešanas ātrums 2–3 reizes lielāks nekā CO2 lāzeriem uz plānām lokšņmetāla plāksnēm

- Enerģijas efektivitāte, kas pārsniedz 30 %, ievērojami samazinot ekspluatācijas izmaksas

- Minimāla apkope ar kalpošanas laiku līdz pat 100 000 stundām

- Kompakts izmērs, kas ideāli piemērots telpām ar ierobežotu platību

- Īpaši augsta precizitāte sarežģītiem dizainiem

Novērtējot lokšņmetāla lāzergriešanas mašīnu ražošanas darbiem, šķiedras tehnoloģija bieži nodrošina labāko vērtības piedāvājumu. Lāzera stars tiek ģenerēts un vadīts caur integrētu elastīgu vidi, kas ļauj labāku piegādi mērķa vietnei, neizmantojot sarežģītās spoguļu sistēmas, kādas nepieciešamas CO2 lāzeriem.

Tomēr šķiedru laseriem ir ierobežojumi. Tie galvenokārt ir izstrādāti metāla apstrādei un neveiks labi ar nemetāla materiāliem. Sākotnējie iekārtu izdevumi ir augstāki nekā CO2 sistēmām, lai gan zemākas ekspluatācijas izmaksas bieži kompensē šo starpību ilgtermiņā. Izmēģinātājiem, kas apsver metāla lāzerrezēšanas mašīnas mājas lietošanai, ieejas līmeņa šķiedru marķieriem kļūst aizvien pieejamāka cena, lai gan rūpnieciskas klases griezēji joprojām ir ievērojams ieguldījums.

Nd:YAG lāzeri specializētām lietošanas jomām

Nd:YAG (neodīmu dopēts itrija alumīnija granāts) laseri aizņem speciālu nišu CNC lāzerrezēšanas jomā. Šīs cietvielas sistēmas ģenerē pulsējošus lāzera starus ar 1,06 μm viļņa garumu, kas tās padara īpaši piemērotas pielietojumiem, kuros nepieciešama ārkārtēja precizitāte un kontrolēta enerģijas piegāde.

Pēc STYLECNC tehniskā salīdzinājuma tabula , Nd:YAG sistēmas izceļas tajās jomās, kur citām tehnoloģijām trūkst efektivitātes:

- Mikrogriešana ar izcilu detaļu attēlošanu uz plāniem materiāliem

- Medicīnas ierīču ražošana, kas prasa ķirurģisku precizitāti

- Aeronautikas komponenti ar stingrām tolerances prasībām

- Keramiku, plastmasu un citu ne-metālu apstrāde kopā ar metāliem

- Lietojumprogrammas, kurās nepieciešama impulssdarbība minimāliem sasilšanas zonām

Kompromisi? Nd:YAG laseri ir zemāka fotoelektriskā pārveidošanas efektivitāte, kas padara to ekspluatāciju dārgāku. Kristāla stienis darbības laikā rada iekšējas temperatūras gradientes, kas ierobežo vidējo jaudu. Šiem sistēmām vajadzīga sarežģītāka apkope, tostarp kvēlspuldžu nomaiņa, kā arī speciāli optiskie ceļi, lai nodrošinātu pareizu darbību.

Pareizās lāzertechnoloģijas izvēle

Jūsu projekta prasības būtu jānosaka tehnoloģijas izvēlei, nevis tikai tam, kāda iekārta piegādātājam pašlaik ir. Šeit ir visaptverošs salīdzinājums, kas palīdzēs jūsu lēmumu pieņemšanā:

| Faktors | CO2 lāzers | Šķiedru lāzers | Nd:YAG lāzers |

|---|---|---|---|

| Materiāla saderība | Tērauds, nerūsējošais tērauds, koks, akrils, stikls | Tērauds, alumīnijs, varš, misiņš, titāns | Metāli, keramika, plastmasas, speciālie sakausējumi |

| Maksimālais biežums | Līdz pat 1" tēraudam; lieliski piemērots bieziem materiāliem | Vislabāk zem 0,5"; grūtības ar ļoti biezu materiālu | Tievi materiāli; precīzs darbs zem 0,25 collēm |

| Griešanas ātrums | Vidēja (līdz 1 200 mm/s) | Visātrākā (2-3 reizes ātrāk nekā CO2 uz tieviem metāliem) | Lēnāks; optimizēts precizitātei, nevis ātrumam |

| Eksploatacijas izmaksas | Augstāka (10–20% efektivitāte, regulāra apkope) | Zemākā (vairāk nekā 30% efektivitāte, minimāla apkope) | Augstākā (sarežģīta apkope, kvēglampu nomaiņa) |

| Labākās pielietošanas iespējas | Bieza tērauda griešana, daudzveidīgu materiālu darbnīcas | Lielapjoma metālu ražošana, atstarojoši metāli | Medicīnas ierīces, aviācijas un kosmosa nozare, mikrogriešana |

| Ilgtspēja | ~20 000 stundas (nepieciešama caurules nomaiņa) | ~100 000 stundas | Mainīgs (atkarīgs no zibspuldzes cikliem) |

Iesniedzot pieprasījumus par metāla griešanas ar lāzera mašīnu pakalpojumiem, jautājiet pakalpojumu sniedzējiem, kuru tehnoloģiju viņi izmantos jūsu projektam. Uzņēmums, kas izmanto šķiedras lāzerus alumīnija apstrādei, nodrošinās ātrāku izpildi un tīrākas malas salīdzinājumā ar uzņēmumu, kas piespiež CO2 iekārtas strādāt ar atstarojošiem materiāliem. Šo atšķirību izpratne pārvērš jūs no pasīva klienta par informētu partneri ražošanas procesā.

Aplūkojot lāzeru tehnoloģijas pamatus, nākamais svarīgais faktors, kas ietekmē jūsu piedāvājumu, ir konkrētie metāli, kurus jūs griežat, un to biezuma ierobežojumi — mainīgie lielumi, kas nosaka, kura lāzera veida vispār ir piemērots jūsu projektam.

Saderīgi metāli un biezuma specifikācijas

Jūs esat izvēlējušies savu lāzertechnoloģiju—bet šeit ir tas, kas patiesībā nosaka, vai jūsu projekts būs veiksmīgs vai neveiksmīgs: konkrētais metāls, kuru jūs griežat, un tā biezums. Lietas šķiet vienkāršas? Realitātē viss ir niansētāk. Katrs metāls atšķirīgi uzvedas zem intensīva lāzera stara, un biezuma ierobežojumi ievērojami atšķiras atkarībā no materiāla īpašībām un lāzera jaudas. Šo mainīgo apziņa pirms piedāvājuma pieprasīšanas jūs pasargās no dārgiem pārsteigumiem un palīdz optimizēt dizainus gan kvalitātes, gan budžeta ziņā.

Tērauda un nerūsējošā tērauda griešanas iespējas

Tērauds joprojām ir visbiežāk apstrādātais materiāls metālu lāzergriešanas operācijās, un tam ir labas pamatojums. Ogļhidrāta tērauds efektīvi absorbē lāzera enerģiju, radot tīrus griezumus ar minimālām problēmām. Tērauda lāzergriešana nodrošina prognozējamus rezultātus plašā biezumu diapazonā, tādējādi kalpojot par bāzi, pret kuru tiek salīdzināti citi materiāli.

Pēc HGTECH griešanas biezuma vadlīnija , šeit ir to, ko dažādas jaudas līmeņi var sasniegt ar ogļhidrāta tēraudu:

- 500 W lāzers: Maksimāli 6 mm biezums

- 1000 W lāzers: Maksimāli 10 mm biezums

- 2000 W lāzers: Maksimāli 16 mm biezums

- 3000 W lāzers: Maksimāli 20 mm biezums

- 10 000 W+ lāzeri: Oglekļa tērauds līdz 40 mm ar spilgtu virsmas griezumu ātrumā 18–20 mm/s

Nerūsējošā tērauda lāzergriešanai ir nepieciešama lielāka jauda vienādiem biezumiem, jo materiāls atspoguļo un satur hromu. 3000 W lāzers maksimāli sasniedz 10 mm nerūsējošajam tēraudam, salīdzinot ar 20 mm oglekļa tēraudam. Tomēr, ja nerūsējošo tēraudu griež pareizi, rezultāti ir izcili — tīri griezuma maliņas, minimāla oksidācija un augstāka korozijizturība pabeigtajā detaļā.

Materiālu klases šeit ir ļoti svarīgas. Austenīta nerūsējošie tērauļi, piemēram, 304 un 316, ir populāras izvēles, jo tie nodrošina līdzsvaru starp griešanas vieglumu un korozijas izturību. Saskaņā ar Accurl nerūsējošā tērauda ceļvedi , tipiskas griešanas tolerances bieži svārstās no ±0,1 mm līdz ±0,2 mm plāniem materiāliem un paplašinās līdz ±0,3 mm – ±0,5 mm biezākiem sektoriem. Šie parametri tieši ietekmē sasniedzamo precizitāti jūsu gala detaļās.

Darbs ar reflektējošiem metāliem

Šeit kļūst interesanti — un tieši šeit daudzi piegādātāji saskaras ar grūtībām. Refleksīvi metāli, piemēram, aluminija, vara un misiņš, rada unikālas problēmas, jo tie atspoguļo lāzera enerģiju no griešanas zonas. Tas nav tikai efektivitātes jautājums; atstarotie stari, ja tos nepareizi pārvalda, var bojāt aprīkojumu.

Alumīnija lāzergriešana ar šķiedras lāzera tehnoloģiju kļuvusi aizvien reālāka. Šķiedras lāzeru 1064 nm viļņa garums tiek labāk absorbēts ar alumīniju salīdzinājumā ar CO2 sistēmu 10 600 nm viļņa garumu. Tomēr alumīnija lāzergriešanai nepieciešams augstāks jaudas līmenis:

- 500 W lāzers: Maksimāli 2 mm alumīnijs

- 1000 W lāzers: Maksimāli 3 mm alumīnijs

- 2000 W lāzers: Maksimāli 5 mm alumīnijs

- 3000 W lāzers: Maksimāli 8 mm alumīnijs

- 10 000 W lāzers: Alumīnija sakausējums līdz 40 mm

Varš un misiņš šos izdevumus padara vēl lielākus. Abiem metāliem ir lieliska siltumvadītspēja — tie izkliedē siltumu ātrāk, nekā lāzers to var koncentrēt. Saskaņā ar MetalsCut4U, avanzēts lāzeru griešanas aprīkojums efektīvi tiek galā ar varu, taču biezuma maksimums būs aptuveni 2–8 mm atkarībā no jaudas līmeņa.

Titāns ieņem unikālu pozīciju. Lai gan tas ir viens no stiprākajiem metāliem, tā salīdzinoši zemāka siltumvadītspēja padara to pārsteidzoši labi piemērotu metāla plākšņu griešanai ar lāzeru. Aerokosmosa un medicīnas nozares smagi balstās uz titāna griešanu ar lāzeru komponentiem, kam nepieciešams izcilents izturības un svara attiecība.

Materiāla biezuma norādījumi pēc metāla tipa

Plānojot savu projektu, izmantojiet šos norādījumus, lai savienotu materiālu izvēles ar reālistiskām biezuma sagaidām

| Metāla tips | 500 W maks. | 1000W MAKS. | 2000W MAX | 3000W MAX | Labākais lāzera tips |

|---|---|---|---|---|---|

| Oglekļa tērauds | 6 mm | 10 mm | 16mm | 20mm | CO2 vai šķiedra |

| Nerūsējošais tērauds | 3 mm | 5mm | 8mm | 10 mm | Ieteicams izmantot šķiedras |

| Alumīnijs | 2mm | 3 mm | 5mm | 8mm | Nepieciešams šķiedras stars |

| Vara | 2mm | 3 mm | 5mm | 8mm | Nepieciešams šķiedras stars |

| Misiņš | 2mm | 3 mm | 5mm | 8mm | Nepieciešams šķiedras stars |

| Tītanis | 3 mm | 5mm | 8mm | 10 mm | Ieteicams izmantot šķiedras |

Viens būtisks atšķirības punkts, ko bieži ignorē: maksimālais griešanas biezums nav tas pats, kas kvalitatīva griešanas biezums. HGTECH norāda, ka, ja nepieciešams spožs, gluds virsmas apdarinājums, šos maksimumus jāsamazina aptuveni par 60%. 3000 W lāzers var sagriezt 12 mm nerūsējošo tēraudu, taču, lai sasniegtu kvalitatīvu spožas virsmas apdarinājumu, jāpaliek zem šī sliekšņa.

Kad izvēloties materiālus savam projektam , ņemiet vērā šos galvenos faktorus:

- Toleranču prasības: Tiešāki izmēri tiek sasniedzami ar plānākiem materiāliem (±0,1 mm salīdzinājumā ar ±0,5 mm biezākiem sekcijām)

- Malu kvalitātes prasības: Atstarojošiem metāliem var būt nepieciešams slāpekļa palīggāze, lai iegūtu beztaras malas

- Pēcapstrādes plāni: Dažas materiāla biezuma kombinācijas rada malas, kas nepieciešams minimāli pabeigt

- Budžeta ierobežojumi: Biezāki griezumi prasa vairāk mašīnas darbalaika un augstāku jaudu, kas palielina izmaksas

- Pakalpojumu sniedzēja spējas: Ne visas darbnīcas ir aprīkotas ar augstas jaudas lāzeriem maksimālajiem biezumiem

Šo materiālspecifisko īpašību izpratne maina to, kā tu pieej projektu plānošanai. Nevis vienkārši norādot „nerūsējošo tēraudu“, tagad tu vari uzdot informētus jautājumus par pakāpēm, biezuma ierobežojumiem un paredzamajiem toleranču apgabaliem — sīkumiem, kas tieši ietekmē gan piedāvājuma precizitāti, gan gala daļas kvalitāti.

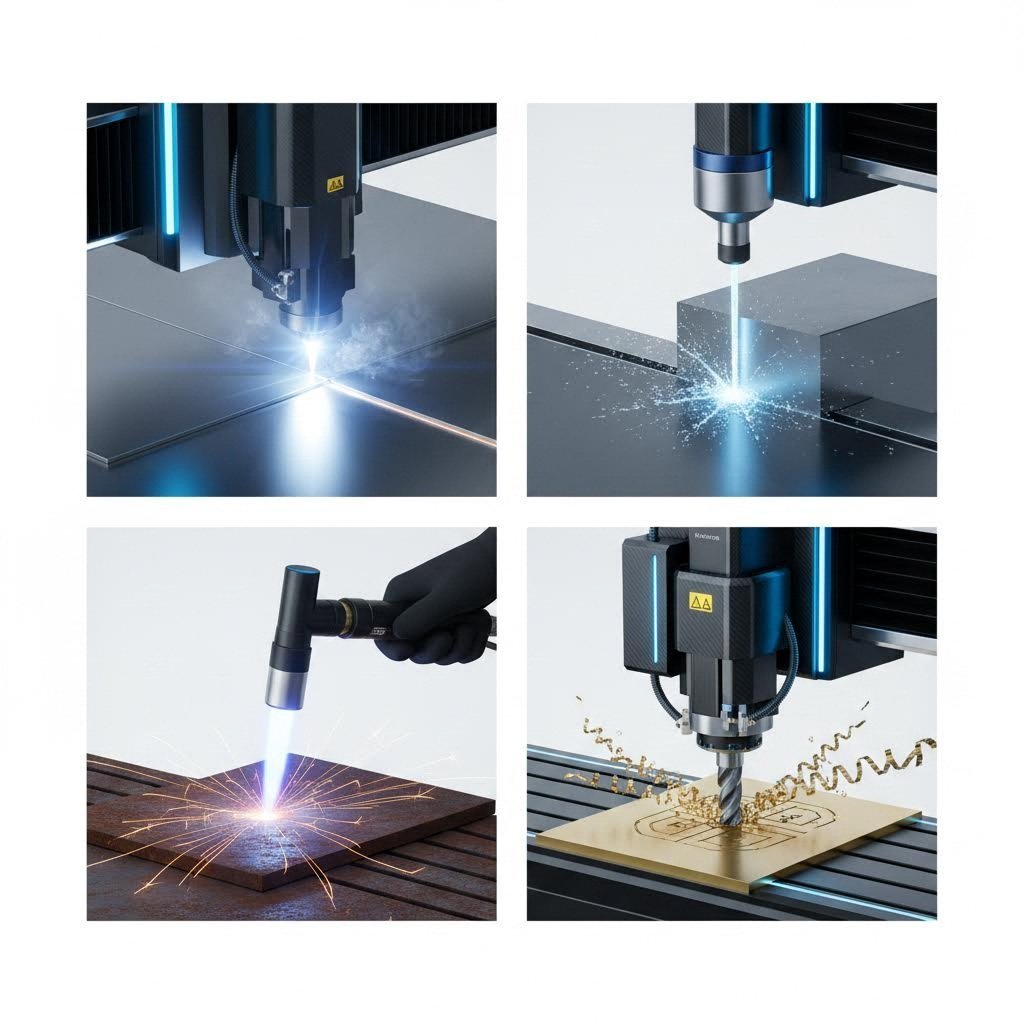

Izvēlējoties materiālu, kā lāzergriešana salīdzinās ar citām metodēm, piemēram, ūdensstrūklas, plazmas vai CNC frēzēšanu? Atbilde pilnībā ir atkarīga no konkrētā projekta prasībām.

Lāzergriešana salīdzinājumā ar ūdensstrūklas, plazmas un CNC metodēm

Tātad jūs zināt, ka jums vajag griezt metāla daļas—bet vai tiešām lasers ir pareizā izvēle? Šeit lielākā daļa pakalpojumu sniedzēju jūs pamet. Viņi virsrakstā piemin "laseru vs plazmu", bet tad uzreiz pārslēdzas uz piedāvājuma pogu, neko neskatoties par to. Patiesībā katra griešanas tehnoloģija patiešām izceļas konkrētās situācijās, un nepareiza izvēle var maksāt tūkstošus dolāru par pārstrādi, izšķiestu materiālu vai zemākas kvalitātes rezultātiem.

Apskatīsim, kas patiesībā ir svarīgi, salīdzinot precīzu lāzera griešanu ar ūdensstrūklas, plazmas un CNC frezēšanas tehnoloģijām—aptverot reālās pasaules faktorus, kas ietekmē jūsu projekta rezultātus un peļņu.

Laseris pret ūdensstrūklu precizitātes darbos

Kad augstākās prioritātes sarakstā ir precizitāte, lāzera griešanas un ūdensstrūklas salīdzinājums kļūst interesants. Abas tehnoloģijas nodrošina izcilu precizitāti, taču to panāk pilnīgi atšķirīgiem veidiem—un šie atšķirības ir būtiskas jūsu konkrētajam pielietojumam.

Metāla griešanai ar lāzeru tiek izmantota koncentrēta gaismas enerģija, kuras temperatūra momentāni iztvaicē materiālu programmētajos ceļos. Saskaņā ar Wurth Machinery testēšanu , lāzergriešana nodrošina visprecīzākos pieļaujamās novirzes jebkurai termiskajai griešanas metodei:

- Precīzas pieļaujamās novirzes līdz ±0,001 collai uz plāniem materiāliem

- Īpaši tīri griezuma maliņas, kas prasa minimālu pēcapstrādi

- Lieliska veiktspēja sarežģītiem dizainiem un maziem caurumiem

- Labākie rezultāti uz materiāliem, kas ir zem 0,25 collu biezi

Ūdensstrūklas griešana izmanto pilnīgi citu pieeju. Augsta spiediena ūdens (līdz 90 000 PSI), kas sajaukts ar abrazīviem daļiņām, noplūst materiālu griezuma trajektorijā. Šis aukstās griešanas process pilnībā novērš siltuma ietekmētos apgabalus — būtisks priekšrocība noteiktām lietojumprogrammām:

- Nav termiskas deformācijas vai materiāla sacietēšanas

- Griež gandrīz jebkuru materiālu, tostarp akmens, stikla un kompozītmateriālus

- Saglabā materiāla integritāti siltumjutīgām sakausēm

- Tolerances parasti ir ap ±0,005 collas līdz ±0,01 collām

Šeit ir godīga kompromisa analīze: ūdensstrūklas sistēmas darbojas ar ātrumu 5–20 collas minūtē, savukārt lasersagriešanas tehnoloģija sasniedz ātrumu vairāk nekā 100 collas minūtē līdzīgos materiālos. Lielās sērijas ražošanā šis ātruma atšķirība tieši ietekmē izmaksas uz vienu daļu. Tomēr, ja darba gabalā kategoriski nevar ieviest siltumu — piemēram, lidaparātu komponenti vai iepriekš cietinātie rīktaisnieki — tad ūdensstrūklas sagriešana kļūst par vienīgo pieejamo iespēju.

Kad lietderīgāk izmantot plazmas griešanu

Vai meklējat "plazmas griešana tuvumā" nevis laserservisu? Jūs varbūt esat uz pareizā ceļa. Plazmas griešanai tiek izmantots paātrināts jonizētas gāzes strūklas plūsma, kuras temperatūra var sasniegt līdz 45 000 °F, lai izgrieztu cauri elektrovadošiem metāliem. Kaut arī tai trūkst lasera precizitāte, plazmas griešana dominē noteiktos pielietojumos, kur galvenokārt svarīgs ir ātrums un izmaksu efektivitāte.

Pēc StarLab CNC 2025. gada vadlīnijas , plazmas griešanai piedāvā pārliecinošas priekšrocības piemērotiem projektiem:

- Griešanas ātrums pārsniedz 100 collas minūtē uz 0,5 collu biezu tēraudu

- Izcila veiktspēja materiāliem no 0,018 līdz 2 collu biezumā

- Darbības izmaksas ir aptuveni par 40–60% zemākas nekā lāzeram katrā griezuma pēdā

- Pilnas plazmas sistēmas sākas apmēram no 90 000 USD, salīdzinot ar 195 000 USD vai vairāk salīdzināmām ūdensstrūklas sistēmām

- Ievērojami labākas slīpgrāvju griešanas iespējas metināšanas sagatavošanai

Biezuma salīdzinājums ir jo īpaši rādītājs. Kamēr lāzergriešana ievērojami palēninās materiāliem, kas biezāki par 0,25 collēm, plazma uztur vienmērīgu ātrumu caur 1 collu tēraudu un biezākus materiālus. Konstrukciju tērauda izgatavošanai, smagās tehnikas ražošanai vai kuģu būves pielietojumiem plazma nodrošina nepārspētu vērtību.

Kā ar malu kvalitāti? Mūsdienu augstas definīcijas plazmas sistēmas ir ievērojami samazinājušas atšķirību. Saskaņā ar nozares testēšanu, HD plazma sasniedz malu kvalitāti, kas konkurencējas ar lāzeri materiāliem biezumā virs 0,25", vienlaikus griežot ievērojami ātrāk. Tolerances ±0,010" līdz ±0,015" apmierina lielāko daļu strukturālo un rūpniecisku pielietojumu, lai gan tās neatbilst ±0,001" precizitātei, kuru lāzerrezēšana nodrošina tievā loksnē.

CNC frezēšana pret lāzerrezēšanu jūsu projektam

CNC frezēšana aizņem pilnīgi atšķirīgu vietu metālu griešanas ainavā. Vietā, lai izmantotu termisko vai erozijas griešanu, frezēšana izmanto rotējošus griešanas rīkus, lai fiziski noņemtu materiālu — tas ir substraktīvs apstrādes process, kas piedāvā unikālas iespējas kopā ar reālām ierobežojumiem.

Metāla CNC lāzergriezējs izceļas 2D profilgriešanā ar izcilu ātrumu un malu kvalitāti. Tomēr CNC frezēšana atver durvis operācijām, kuras lāzeri vienkārši nevar veikt:

- Trīsdimensiju kontūrēšana un sarežģīta virsmas apstrāde

- Vītņošana, urbumu griešana un precīza caurumu izveide

- Ilguma dobumu un kavernu izveide ar mainīgu dziļumu

- Vairāku detaļu elementu vienlaicīga apstrāde

Pēc James Manufacturing tehnoloģiju salīdzinājums , CNC apstrāde nodrošina neaizvietojamu universālumu — no vienkāršiem griezumiem līdz sarežģītām 3D formām — tādējādi to lieliski pielāgojot gan prototipēšanai, gan ražošanai. Tomēr ātrums un izmaksas ir pretī routingu gadījumos, kad tīri 2D griešanai pietiek ar lāzeru vai plazmu.

Lēmums bieži vien ir atkarīgs no projekta prasībām. Nepieciešamas sarežģītas 2D formas plāksnē? Lāzers uzvar ātrumā un precizitātē. Vajadzīgas 3D kontūras, vītnes vai sarežģītas ģeometrijas vienā iestatījumā? Tad CNC routing kļūst par nepieciešamību. Daudzas sofistikētas detaļas patiesībā secīgi izmanto abas tehnoloģijas.

Pilns griešanas metožu salīdzinājums

Izpētot visas četras metodes, šeit ir visaptverošs salīdzinājums, kas palīdz izvēlēties piemērotāko tehnoloģiju konkrētajām projekta prasībām:

| Faktors | Lāzera griešana | Ūdensstrūklas griešana | Plazmas griešanas | CNC frēzēšana |

|---|---|---|---|---|

| Precīzs pieļaujamais novirzes diapazons | ±0,001" līdz ±0,005" | ±0,005 collas līdz ±0,01 collai | ±0,010 collas līdz ±0,015 collām | ±0,001" līdz ±0,005" |

| Maksimālais biežums | Vislabāk zem 0,5 collas; maksimāli aptuveni 1 colla | Līdz 12"+ jebkāds materiāls | 0,018" līdz 2"; izceļas 0,5-1,5" | Mainīgs; parasti zem 4" |

| Malu apstrādes kvalitāte | Izcila; minimāla pabeigšana | Laba; gluda, bet var nepieciešama pabeigšana | Laba ar HD; var nepieciešams slīpēšana | Izcils ar piemērotu instrumentu |

| Siltuma deformācija | Minimāla karstuma ietekmētā zona | Nav (aukstā griešana) | Mērena; platāka termoietekmes zona | Nav (mehāniskais process) |

| Izmaksas par daļu (plānas) | Zema līdz mērena | Vidēji līdz augstam | Zema | Vidēji līdz augstam |

| Izmaksas par daļu (biezs) | Augstas (lēna griešana) | Mērens | Zema | Mērens |

| Griešanas ātrums | Ātra uz plānu; lēna uz biezu | Lēns (5-20 ipm) | Ātra (vairāk nekā 100 IPM uz 0,5" tērauda) | Mērens; atkarīgs no operācijas |

| Ideālās lietojumvieetas | Elektronika, medicīna, precīzās daļas, plāni sarežģīti darbi | Aeronautika, siltumjutīgi materiāli, akmens, stikls | Konstrukciju tērauds, smagā tehnika, HVAC, kuģubūve | 3D daļas, sarežģītas ģeometrijas, vītnes elementi |

Jūsu tehnoloģijas izvēles pieņemšana

Pēc visu četru metožu izpētes "labākā" griešanas tehnoloģija pilnībā ir atkarīga no jūsu konkrētajiem projekta parametriem. Ņemiet vērā šos lēmumu faktorus:

Izvēlieties precīzu lasersagriešanu, kad:

- Darbs ar plānām loksnēm, kas biezas mazāk par 0,25 collēm

- Sarežģīti dizaini prasa ciešas pieļaujamās novirzes

- Tīras malas bez sekundārās pabeigšanas ir svarīgas

- Ražošanas apjomi attaisno ekspluatācijas izmaksas

Izvēlieties ūdensstrūklas griešanu, kad:

- Siltuma ietekmētās zonas nav pieļaujamas

- Nemetālu vai karstumjutīgu sakausējumu griešana

- Materiāla integritāte jāsaglabā pilnībā

- Biezu materiālu griešana, kur lāzeram rodas grūtības

Izvēlieties plazmas griešanu, kad:

- Biezu vadītspējīgu metālu (0,5 collas un vairāk tērauds) apstrāde

- Ātrums un izmaksu efektivitāte pārsver precizitātes nepieciešamību

- Strukturāliem vai rūpnieciskiem pielietojumiem nav nepieciešamas stingras pieļaujamās novirzes

- Budžeta ierobežojumi veicina zemākas ekspluatācijas izmaksas

Izvēlieties CNC frēzēšanu, kad:

- Nepieciešamas trīsdimensiju iezīmes

- Detaļām nepieciešami vītnes, urbumi vai precīzi caurumi

- Sarežģītas ģeometrijas pārsniedz 2D griešanas iespējas

- Viena iestatījuma pabeigšana samazina apstrādes izmaksas

Daudzas izgatavošanas darbnīcas uztur vairākas tehnoloģijas tieši tādēļ, ka neviena metode nepilda visu optimāli. Novērtējot pakalpojumu sniedzējus, tie, kuri piedāvā vairākas griešanas iespējas, bieži var ieteikt labāko pieeju jūsu konkrētajam projektam — nevis piespiest jūsu prasības iederēties vienīgajā pieejamajā tehnoloģijā.

Šo tehnoloģiju kompromisu izpratne ļauj jums uzdot labākus jautājumus un atpazīt, kad piedāvājums atspoguļo pareizo metodi jūsu projektam. Tomēr aiz griešanas tehnoloģijas pastāv vēl viena svarīga atšķirība, kas ievērojami ietekmē gan iespējas, gan izmaksas: atšķirība starp plāksnes metāla un cauruļu griešanas pakalpojumiem.

Plāksnes metāla griešana pret cauruļu griešanas pakalpojumiem

Vai jūs kādreiz esat pamanījis, kā daži lāzerkrāsēšanas pakalpojumu sniedzēji norāda „plāksnes griešanu” un „cauruļu griešanu” kā pilnībā atsevišķas pakalpojumu sadales? Šai sadalei ir iemesls — un tās izpratne palīdz precīzi pieprasīt piedāvājumus un izvēlēties pareizo pakalpojumu sniedzēju savam projektam. Šie procesi nav aizvietojami ar nelielām atšķirībām. Tie prasa būtiski atšķirīgu aprīkojumu, programmatūras pieejas un speciālistu zināšanas.

Plakano plākšņu griešanas pamati

Kad domājat par tradicionālu metāllapas lāzergriešanu, jūs iedomājaties plakanu plākšņu apstrādi. Materiāls atrodas nekustīgi griešanas galda virsū, kamēr lāzergalva pārvietojas pa programmētajiem maršrutiem. Šī vienkāršība patiesībā ir ievērojams plusums — detaļas paliek fiksētas tajā plāksnē, no kuras tās tika izgrieztas, neatkarīgi no biezuma, materiāla veida vai iegūto ģeometriju sarežģītības.

Lāzergriešanas sistēma metāllapām koncentrējas uz divdimensiju profilu griešanu ar ievērojamu efektivitāti. Process seko vienkāršam darba plūsmas modelim:

- Plakanie materiāla ruļļi tiek ielādēti griešanas galda virsmā (manuāli vai ar automātiskiem ielādētājiem)

- Lāzera galviņa pārvietojas pa X un Y asīm, sekojot CNC programmas noteiktajiem maršrutiem

- Izgrieztās detaļas paliek iekļautas sākotnējā plāksnē, līdz apstrāde ir pabeigta

- Pabeigtās detaļas tiek atdalītas no režģa (atlikušais plāksnes materiāls)

- Sekundārās operācijas, piemēram, liekšana vai pabeigšana, tiek veiktas pēc nepieciešamības

Materiālu optimizācija plākšņu apstrādē lielā mērā balstās uz iekļaušanas algoritmiem — programmatūru, kas novieto un pagriež visas detaļas, lai maksimāli izmantotu materiālu. Šie algoritmi iepako detaļas cik vien iespējams tuvāk viena otrai, atstājot minimālus atkritumus un ietilpinot vairāk komponentu vienā plāksnē. Lielā sērijas ražošanā sarežģīti iekļaušanas risinājumi var samazināt materiālu izmaksas par 15–25 % salīdzinājumā ar neefektīviem izkārtojumiem.

Lāzera lokamateriālu griešanas metode ļoti labi darbojas stiprinājumiem, paneļiem, korpusiem, blīvēm un gandrīz jebkuriem plakaniem komponentiem. Ja jūsu projektā ir daļas, kas sākumā ir plakanas profili – pat ja tās vēlāk tiks noliektas trīsdimensiju formās – lokamateriālu griešana ir jūsu izejpunkts.

Cauruļu un profilu lāzera griešana skaidrotā veidā

Šeit situācija kļūst ievērojami sarežģītāka. Saskaņā ar BLM Group tehnisko analīzi , pirmais, kas atšķir cauruļu lāzera griešanas pakalpojumus, ir materiāla kustība visā procesa laikā. Šis pamata atšķirības rada būtiskas sekas gan uzticamībai, gan ražīgumam.

Lāzera griešanas mašīnā lokamateriāls paliek nekustīgs. Cauruļu sistēmas, gluži pretēji, nepārtraukti rotē un pārvieto cilindriskos vai profilētos materiālus griešanas zonā. Tas rada unikālas inženierijas problēmas:

- Tievas, elastīgas caurules tendēcē liekties un aizsprostoties bez pienācīgas vadības, palielinot pārtraukumu risku

- Smagas caurules piemēro spriegumu caur triecieniem un vibrācijām, kas prasa mehānisku izturību

- Mainīgi profili prasa automātisku lāzera jaudas regulēšanu, lai nodrošinātu vienmērīgu griezuma kvalitāti

- Metinājuma šuves prasa jaudas kompensāciju, ja biezums nav nemainīgs

Cauruļu profilu dažādība pievieno vēl vienu sarežģītības līmeni. Cauruļu lāzergriešanas pakalpojumi apstrādā daudz vairāk nekā vienkāršas apaļas caurules. Mūsdienu sistēmas apstrādā:

- Apaļas caurules: Sākotnējais profils cauruļu griešanai — konstants rādiuss vienkāršo programmatūras iestatīšanu

- Kvadrātveida caurules: Prasa stūru kompensāciju un rūpīgu jaudas vadību pārejās no plakana virsma uz stūri

- Taisnstūra caurules: Līdzīgas kvadrātveida, bet ar mainīgiem sienu attālumiem, kas ietekmē griešanas parametrus

- Atvērti profili: C-veida profili, leņķi un strukturālas formas ar sarežģītām ģeometrijām

- Mainīga biezuma šķērsgriezumi: Profilos, kuros sienas biezums mainās, nepieciešama dinamiska jaudas regulēšana

BLM Group norāda, ka katrs šķērsgriezums un forma rada izaicinājumus pareizai pārvaldībai — sākot no iekraušanas un manipulēšanas līdz precīzai lāzera jaudas pielāgošanai, lai nodrošinātu pastāvīgi augstas kvalitātes griezumus. Cauruļu trīsdimensiju daba padara daļu kompaktēšanu sarežģītāku nekā loksnes izkārtojumu, īpaši tad, ja daļas atšķiras viena no otras. Ievērojami materiāla metri var tikt ietaupīti, optimizējot risinājumu no viduvēja līdz optimālam.

Viena tikai cauruļu griešanai raksturīga iespēja: 3D slīpās griezuma izveide. Šis process ietver lāzera staru slīpumu attiecībā pret caurules virsmu griešanas laikā, lai izveidotu fasādes urbumus, slīpas malas un precīzas savienojumvietas starp caurulēm. Šīs īpašības vienkāršo metināšanas operācijas nākotnē, taču prasa sarežģītu programmēšanu un mašīnas vadību.

Tipiskas lietojumprogrammas pēc pakalpojuma veida

Lai saprastu, kurš pakalpojums piemērots jūsu projektam, sāciet ar to, ka atpazīstat katras izplatītākās lietojumprogrammas:

Loksnes metāla lāzergriešanas lietojumprogrammas:

- Elektronisko ierīču korpusi un šasiju komponenti

- Automobiļu karoserijas paneļi un strukturālie stiprinājumi

- Arhitektūras paneļi un dekoratīvie metāla izstrādājumi

- Gaisa kondicionēšanas sistēmu cauruļvadu komponenti un savienojumi

- Medicīnas ierīču korpusi un mēģenēšanas instrumentu заготовки

- Zīmes un displeju komponenti

- Industriālu mašīnu aizsargplāksnes un pārsegi

Cauruļu lāzergriešanas pielietojumi:

- Mēbeļu rāmji un strukturālie balsti

- Automobiļu izplūdes sistēmas un rāmju konstrukcijas

- Arhitektoniskie margapieti un strukturālie rāmji

- Fitnesa aprīkojuma rāmji

- Lauksaimniecības mašīnu sastāvdaļas

- Velosipēdu un motociklu rāmji

- Industriālās transportierlentes un materiālu apstrādes iekārtas

Loksnes un cauruļu pakalpojumu kombinēšana

Daudzi reālās pasaules projekti neietilpst vienkārši vienā kategorijā. Iedomājieties tērauda aprīkojuma rāmi — jums var būt nepieciešamas cauruļu sekcijas ar lāzerkrāsētu griezumu strukturālajam skeletam, kā arī plāksnes paneļi korpusa sāniem, stiprinājuma plāksnēm un piekļuves durvīm. Tieši šeit noder izpratne par abiem pakalpojumiem.

Pilnas izgatavošanas darbplūsmas bieži ietver vairākas operācijas, kas sniedzas tālāk par vienkāršu griešanu:

- Liekšana un formēšana: Plakaniem loksnēm bieži nepieciešama prešēšana ar bremzi trīsdimensiju formās

- Metināšana un montāža: Grieztās caurules sekcijas un loksnes komponenti savienojas kopā pabeigtās konstrukcijās

- Virsmas Apturēšana: Pulverveida pārklājums, krāsošana vai pārklāšana aizsargā un skaistina pabeigtos komplektus

- Iekārtu ievietošana: PEM uzgriežņi, stienīši un distancstabi tiek uzstādīti lāzergrieztajos caurumos

- Kvalitātes pārbaude: Izmēru verifikācija nodrošina, ka detaļas atbilst specifikācijām

Pakalpojumu sniedzēji, kuri piedāvā gan plākšņu, gan cauruļu apstrādi zem viena jumta, var šīs darbības koordinēt efektīvāk nekā tad, ja darbi tiek sadalīti vairākos piegādātājos. Viņi saprot, kā cauruļu savienojumi saskan ar plākšņu montāžas punktiem, kā griešanas tolerances uzkrājas montāžas laikā un kā optimizēt visu darba plūsmu, nevis tikai atsevišķas darbības.

Iesniedzot piedāvājumu pieprasījumus projektiem, kuros nepieciešamas abas pakalpojumu veidi, pajautājiet potenciālajiem pakalpojumu sniedzējiem par viņu integrētajām spējām. Uzņēmums, kurš griež plāksnes, bet izsaista cauruļu apstrādi no ārpuses — vai otrādi — rada pārejas kavēšanos, komunikācijas plaisas un iespējamas toleranču uzkrāšanās problēmas, kas ietekmē gan termiņus, gan kvalitāti.

Kad pakalpojumu veidi ir skaidri noteikti, nākamais jūsu piedāvājumu ietekmējošais faktors saistīts ar kaut ko, kas pilnībā ir jūsu kontroli: cik labi jūs sagatavojat savus dizaina failus un ievērojat labāko praksi zīmējumiem, kas gatavi laserapstrādei.

Dizaina norādījumi un failu sagatavošana

Šeit ir satraucoša realitāte: jūsu dizains var būt tehniski brilliants, taču pilnībā nepiemērots lāzeriezīšanai. Vairums pakalpojumu sniedzēju kaut kur savos mājaslapās min "dizaina norādes" — un pēc tam atstāj jūs minējumos par to, kas patiesībā ir svarīgi. Patiesība ir tāda, ka pareiza faila sagatavošana un dizaina optimizācija var samazināt jūsu piedāvājumu par 20–30%, vienlaikus ievērojami uzlabojot daļu kvalitāti. Aizpildīsim šo zināšanu plaisu ar konkrētiem padomiem, kas patiešām palīdz.

Failu formāti un sagatavošanas prasības

Pirms kāds lāzers pieskaras metālam, jūsu dizainam jākļūst par mašīnai lasāmām instrukcijām. Ne visi failu formāti ir vienlīdz vērtīgi, un nepareiza veida faila iesniegšana rada kavējumus, pārstrādes ciklus un potenciāli augstākas izmaksas.

Saskaņā ar Xometry plākšņu griešanas dizaina vadlīnijām, rastera un vektoru failu atšķirības izpratne ir pamatā. Lāzergriešanai nepieciešamas vektorgrafikas — matemātiski apraksti par līnijām un līknēm — nevis pikseļos bāzēti rasterattēli. Jūsu daļas fotoattēls nedarbosies; jums nepieciešama patiesa CAD ģeometrija.

Pieņemamie failu formāti metāla plākšņu lāzergriešanai parasti ietver:

- DXF (Drawing Exchange Format): Industrijas standarts 2D griešanas ceļiem — vispārēji savietojams ar visām CAD sistēmām

- DWG (AutoCAD zīmējums): Nativas AutoCAD formas ar pilnu slāņu un objektu atbalstu

- STEP/STP: 3D modeļa formāts, kas noderīgs, ja detaļām nepieciešams liekšana vai sekundāras operācijas

- AI (Adobe Illustrator): Vektorformāts, kas populārs dekoratīvām vai mākslinieciskām lāzergriezuma detaļām

- PDF: Pieņemams, ja eksportēts kā vektorgrafika no CAD programmatūras

Faila optimizācija ir svarīgāka nekā formāta izvēle. Xometry uzsvērti iesaka noņemt lieko informāciju — konstrukcijas līnijas, izmērus, dublēto ģeometriju un anotāciju slāņus — pirms iesniegšanas. Tekstam jāpārvērš kontūrās vai ceļos, jo fonti netiek pārnēsāti starp sistēmām. Šādas šķietami nenozīmīgas problēmas var izraisīt kavējumus cenu piedāvājumu sagatavošanā un programmēšanas kļūdas, kas palielina izmaksas.

Viens no biežākajiem kļūdu veidiem? Mēroga kļūdas. Detaļa, kas uzzīmēta collās, bet interpretēta kā milimetri, nonāk 25 reizes mazāka, nekā plānots. Viens vienmēr pārbaudīt mērvienības un iekļaut atsauces izmēru, ar kuru Jūsu piegādātājs var veikt pārbaudi.

Projektēšanas noteikumi optimālai griešanas kvalitātei

Kerfa platuma izpratne maina to, kā Jūs pieejaties lāzera apstrādes projektēšanai. Kerfs — materiāls, kas tiek noņemts griešanas procesā — parasti svārstās no 0,1 mm līdz 1,0 mm, atkarībā no materiāla biezuma un lāzera parametriem, saskaņā ar MakerVerse labāko prakšu pamācību .

Kāpēc tas ir svarīgi? Ja jums vajag 10 mm caurumu, jūs nezīmējat 10 mm riņķi. Lasers materiālu noņem pa šo trajektoriju, tāpēc faktiskais caurums iznāk nedaudz lielāks. Precīzai lāzerizgriešanas plākšņu metālapstrādei nepieciešama griezuma kompensācija — vai nu to piemēro jūs, vai jūsu pakalpojumu sniedzējs.

Būtiskie dizaina specifikācijas, kas jāievēro:

- Minimālais elementa izmērs: Parasti 1-2x materiāla biezums, lai nodrošinātu uzticamu griešanu

- Atstarošana no cauruma līdz brīnai: Saglabājiet vismaz 1,5x materiāla biezumu, lai novērstu plīsumus vai deformāciju

- Attālums starp griezumiem: Novietojiet griešanas ģeometriju vismaz 2x plāksnes biezumā, lai izvairītos no izkropļojumiem

- Minimālais caurules diametrs: Parasti vienāds ar materiāla biezumu vai lielāks

- Uzglabāto daļu spraugas platums: Vismaz 2x materiāla biezums daļām, kas paliek pievienotas griešanas laikā

Izmēru tolerances attēlo pieļaujamās novirzes jūsu gatavajā detaļā. Alumīnija un citu metālu griešanai ar lāzeri tipiskās tolerances svārstās no ±0,1 mm līdz ±0,2 mm tievākām materiāla šķirnēm un paplašinās līdz ±0,3 mm–±0,5 mm biezākiem sektoriem. Šie parametri būtu jāņem vērā projektējot — nevajadzētu norādīt ±0,05 mm tolerances tādām detaļām vai elementiem, kuras ar lāzergriešanu vienkārši nav iespējams sasniegt.

Kā izvairīties no parastajiem dizaina kļūdām

Pat pieredzējuši inženieri iesniedz dizainus ar trūkumiem, kas palielina izmaksas vai samazina kvalitāti. Šeit ir kļūdas, kuras pakalpojumu sniedzēji redz atkārtoti:

Caurules pārāk tuvu malām: MakerVerse norāda, ka, ja caurules atrodas pārāk tuvu malai, pastāv lielāks risks, ka caurule saplīsīs vai deformēsies — īpaši tad, ja detaļa vēlāk tiek apstrādāta ar liekšanu. Nekavējoties nodrošiniet pietiekamu attālumu.

Nesaskaņoti liekuma rādiusi: Loksnes metāla lāzergriešanas projektos, kuros ietilpst liekšana, dažādu liekuma rādiusu un orientāciju izmantošana nozīmē, ka procesa laikā detaļu biežāk būs jāpārkārto. Tas prasa vairāk operatora darbalaika un palielina izmaksas.

Neievērojot līkņu piederumu piekļuvi: Izmantojot līkņu piederumu, nodrošiniet pietiekami daudz vietas, lai tas varētu piekļūt stūriem. Piederumam no līkuma stūra jāpienāk 90° leņķī — šauras ģeometrijas kļūst neiespējamas izveidot.

Dizaina labāko prakšu pārbaudes saraksts:

- Iesniedziet vektorfailus (DXF, DWG vai AI) ar tīru, vienas līnijas ģeometriju

- Noņemiet dublētās līnijas, konstrukcijas ģeometriju un izmēru anotācijas

- Pārveidojiet visu tekstu kontūrās vai ceļos

- Pārbaudiet mērogu un iekļaujiet atskaites izmēru

- Ievērojiet minimālo attālumu starp cauruli un malu (1,5x materiāla biezums)

- Elementus novietojiet vismaz 2x materiāla biezuma attālumā vienu no otra

- Iespējami biežāk izmantojiet vienādus līkuma rādiusus un orientācijas

- Norādiet reālistiskas pieļaujamās novirzes, kas sasniedzamas ar lāzerkrāsani (±0,1 mm līdz ±0,5 mm)

- Ņemiet vērā griezuma platumu precīziem savienojumiem un montāžām

- Izvairieties no ārkārtīgi sīkiem detaļu elementiem, kas mazāki par materiāla biezumu

Šo norādījumu ievērošana ne tikai uzlabo izstrādājumu kvalitāti—tā signalizē piegādātājiem, ka jūs saprotat lāzerapstrādes ierobežojumus. Uzņēmumi ātrāk un precīzāk aprēķina cenas tiem failiem, kas ir gatavi lāzerapstrādei, salīdzinot ar projektiem, kas prasa plašas pārrunas par pārstrādi. Jūsu sagatavošanās tieši ietekmē gan jūsu laika grafiku, gan galējo cenu.

Kad ir apgūti dizaina pamati, nākamais lielākais faktors, kas ietekmē jūsu piedāvājumu, saistīts ar izmaksu veidošanas faktoriem, kurus lielākā daļa piegādātāju līdz šim speciāli turēja noslēpumā—līdz pat šim brīdim.

Izmaksu faktori un cenu pārredzamība

Gatavs pieprasīt cenu lāzera griešanai? Te ir kaut kas, ko lielākā daļa pakalpojumu sniedzēju jums nekad nepateiks: tūlītējās piedāvājuma pogas aizmugurē slēpjas sarežģīts aprēķins, kurā ietilpst desmitiem mainīgo. Izpratne par to, kas faktiski nosaka lāzera griešanas izmaksas, pārvērš jūs no pasīva cenas pieņēmēja par informētu pircēju, kurš spēj optimizēt dizainus, veikt saprātīgas sarunas un paredzēt izmaksas jau pirms failu iesniegšanas. Aizraujim priekškaru no cenām, kuras konkurenti apzināti tur miglainā stāvoklī.

Kas nosaka lāzera griešanas izmaksas

Katrs lāzera griešanas pakalpojumu piedāvājums atspoguļo fiksētu un mainīgu izmaksu kombināciju. Saskaņā ar Komacut cenrāžu analīzi, galvenie faktori, kas ietekmē lāzera griešanas izmaksas, ietver materiāla veidu, biezumu, dizaina sarežģītību, griešanas laiku, darbaspēka izmaksas un pabeigšanas procesus. Katrs elements ietekmē kopējās izmaksas, ietekmējot nepieciešamo efektivitāti un resursus.

Galvenie izmaksu faktori, rangoti pēc ietekmes:

- Materiālu izmaksas: Nevērtīgā materiāla daļa veido 30–50% no vairumstāvokļu cenu piedāvājumiem — tērauda markas, alumīnija sakausējumi un speciālmateriāli atšķiras ievērojami cenu ziņā uz mārciņu

- Mašīnu darba laiks: Lāzera darbības ilgums tieši saistīts ar izmaksām — biezāki materiāli tiek griezti lēnāk, sarežģīti dizaini prasa vairāk urbšanas punktu, un sarežģītas trajektorijas pagarina griešanas laiku

- Dizaina sarežģītība: Vairāk izgriezumu nozīmē vairāk urbšanas punktu, kur lāzers sāk katru griezumu — katrs urbšanas punkts pievieno laiku un enerģijas patēriņu

- Materiāla biežums: Biezāki materiāli prasa vairāk enerģijas un lēnākus griešanas ātrumus, palielinot gan laiku, gan enerģijas patēriņu

- Sekundārās darbības: Procesi, piemēram, apstrāde pēc griešanas, liekšana, vītņošana un virsmas apdarināšana, pievieno darbaspēka, aprīkojuma darbības laika un materiālu izmaksas

- Uzstādīšana un programmēšana: Fiksētās izmaksas par datņu sagatavošanu, mašīnu uzstādīšanu un kvalitātes pārbaudi tiek sadalītas pa jūsu pasūtījuma daudzumu

Šeit ir cenu realitāte, ko lielākā daļa piegādātāju izvairās minēt: nerūsējošā tērauda griešana parasti maksā vairāk nekā oglekļa tērauda griešana līdzvērtīgās biezumos. Kāpēc? Nerūsējošajam tēraudam nepieciešams vairāk enerģijas, tas tiek griezts lēnāk un rada lielāku aprīkojuma nolietojumu. Līdzīgi arī refleksīvi metāli, piemēram, alumīnijs un varš, prasa speciālus parametrus, kas pagarina apstrādes laiku.

Griezumu skaits ievērojami ietekmē cenu, jo katram griezumam nepieciešams urbuma punkts. Vairāk urbumu punktu un garāki griešanas ceļi palielina laika un enerģijas nepieciešamību. Sarežģīti dizaini ar daudziem griezumiem prasa arī lielāku precizitāti, kas palielina darbaspēka un aprīkojuma izmaksas.

Apjoma cenrāži un daudzuma atlaižu sliekšņi

Vai jautājat sev, kāpēc vienības izmaksas strauji samazinās lielākos daudzumos? Ekonomikas dēļ partijas apstrāde ir izdevīgāka vairākās nozīmīgās jomās.

Pēc Vytek maksimālās optimizācijas rokasgrāmata , lāzerkrāsotājs parasti ir efektīvāks, ja darbs tiek veikts partijās. Lāzerkrāsotāja iestatīšanai nepieciešams laiks, tāpēc lielāku daudzumu apstrāde vienā sesijā samazina biežas mašīnas regulēšanas nepieciešamību, ietaupa iestatīšanas laiku un samazina izmaksas par katru detaļu.

Kā daudzums ietekmē jūsu metāla lāzerkrāsotāja pakalpojumu piedāvājumu:

- Uzstādīšanas izmaksu sadalīšana: 150 USD iestatīšanas maksa pievieno 15 USD par detaļu, ja ir 10 vienības, bet tikai 0,30 USD par detaļu, ja ir 500 vienības

- Materiālu efektivitāte: Lielāki pasūtījumi ļauj labāk izkārtot detaļas — vairāk detaļu uz vienas plātnes samazina atkritumus un materiāla izmaksas par gabalu

- Nepārtraukta darbība: Partiju ražošana minimizē mašīnas darba pārtraukumus starp detaļām, uzlabojot vispārējo efektivitāti

- Piegādātāju atlaides: Lielapjoma pasūtījumiem bieži piemēro materiālu atlaidi no piegādātājiem, kas vēl vairāk samazina izmaksas

- Samazināta manipulācija: 100 identisku detaļu apstrādei nepieciešams mazāk operatora iejaukšanās nekā 10 dažādu modeļu apstrādei

Uzņēmumiem ar prognozējamu pieprasījumu pasūtījumu apvienošana vai regulāru ražošanas partiju plānošana var ievērojami samazināt vienības izmaksas. Ja jums katru mēnesi nepieciešamas 50 detaļas, pasūtījums par 150 detaļām reizi ceturksnī bieži nodrošina labāku cenu salīdzinājumā ar trim atsevišķiem pasūtījumiem.

Dizaina optimizācijas, kas samazina izmaksas

Jūsu dizaina lēmumi tieši ietekmē jūsu piedāvājuma cenu — dažreiz pat vairāk nekā materiāla izvēle vai daudzums. Stratēģiska optimizācija var samazināt lāzerrezēšanas maksājumus par 20–30 %, nezaudējot funkcionalitāti.

Vienkāršojiet ģeometriju, ja iespējams: Sarežģīti dizaini ar smalkām detaļām prasa precīzāku lāzera vadību un ilgāku griešanas laiku. Saskaņā ar Vytek analīzi, asu iekšējo stūru izvairīšanās, mazu sarežģītu griezumu minimizēšana un mazāks līkumu skaits var radīt ievērojamas ietaupījumus. Apli stūri vai taisnas līnijas parasti tiek nogriezti ātrāk nekā sarežģītas formas vai šauri rādiusi.

Optimizējiet materiāla izmantošanas efektivitāti: Efektīva iekļaušana maksimizē materiālu izmantojumu, sakārtojot detaļas cieši kopā lapā, minimizējot atkritumus. Saskaņā ar Komacut, tas samazina izejvielu nepieciešamību un samazina griešanas laiku, kas rada ievērojamu naudas ietaupījumu. Stratēģiska iekļaušana var samazināt materiālu atgriezumus par 10–20%.

Sakļaut malas kvalitāti ar pielietojumu: Augstas kvalitātes malu sasniegšanai bieži nepieciešams palēnināt lāzeru vai izmantot vairāk jaudas—abi varianti palielina izmaksas. Ne katrs pielietojums prasa vienādu precizitāti. Detaļām, kas tiks metinātas, montētas lielākos komponentos vai pārklātas ar papildu pārklājumu, standarta malas kvalitātes norādīšana, nevis premium pabeigumi, samazina apstrādes laiku.

Izmaksu samazināšanas dizaina stratēģijas:

- Samazināt atsevišķu izgriezumu un urbšanas punktu skaitu

- Izmantot standarta materiāla biezumus, kurus piegādātāji nodrošina, nevis pielāgotus kalibrus

- Dizainēt detaļas, kas efektīvi iekļaujas standarta lapu izmēros

- Eliminēt ļoti smalkas detaļas, kas palēnina griešanas ātrumu

- Norādiet reālistiskas pieļaujamās novirzes—precīzāki specifikācijas ir dārgākas, lai pārbaudītu un sasniegtu

- Izvēlieties izmaksu efektīvus materiālus, kas atbilst prasībām, neinženierējot pārmērīgi

- Apvienojiet līdzīgas detaļas vienā pasūtījumā, lai maksimāli uzlabotu iestatīšanas efektivitāti

Piegādes termiņi un apstrādes faktori

Aiz iepirkuma cenas par detaļu, piegādes grafiks ievērojami ietekmē kopējās projekta izmaksas. Steidzamie pasūtījumi parasti tiek aprēķināti ar 25–50 % lielu mark-up, savukārt elastīgs grafiks dažreiz var atbrīvot atlaidi.

Faktori, kas ietekmē ražošanas ātrumu:

- Materiālu pieejamība: Parasti materiāli, piemēram, mīkstais tērauds, tiek nosūtīti no krājuma; eksotiskiem sakausējumiem var būt nepieciešamas iegādes kavēšanās

- Mašīnu plānošana: Pakalpojumu sniedzēja kapacitāte un esošās saistības nosaka, kad jūsu darbs nonāk rindā

- Projektēšanas pārskatīšanas cikli: Faili, kas ir gatavi laserapstrādei, tiek apstrādāti ātrāk nekā dizaini, kuriem nepieciešamas atkārtotas optimizācijas diskusijas

- Sekundārās darbības: Liekšanas, pabeigšanas un montāžas soļi pagarina kopējo piegādes laiku salīdzinājumā ar vienkāršu griešanu

- Kvalitātes prasības: Sertificētām lietojumprogrammām paredzētais pārbaudes un dokumentācijas process pievieno papildu apstrādes dienas

Kad meklējat man tuvu esošu lasersagriešanas servisu vai novērtējat lasersagriešanas pakalpojumus tuvumā, jautājiet pakalpojumu sniedzējiem par standarta un paātrinātiem termiņiem. Izmaksu un ātruma attiecības izpratne palīdz reālistiski plānot projektus un izvairīties no augstām steigu pasūtījumu cenām, jo iepriekšēja plānošana būtu nodrošinājusi tās pašas detaļas zemākās izmaksās

Pārredzamas cenas veido uzticību — un tagad jūs saprotat mehānismu, kas stāv aiz katras lasersagriešanas piedāvājuma. Kad izmaksu faktori ir skaidri, nākamais aspekts ir konkrēto priekšrocību atpazīšana, kas padara lasersagriešanu par pareizo izvēli jūsu pielietojumam vispār

Profesionālas lasersagriešanas galvenās priekšrocības

Jūs jau esat redzējuši šos sarakstus—precizitāte, ātrums, kvalitāte. Bet šie punkti nepasaka neko par to, kāpēc lasersagriešana patiesībā nodrošina šos ieguvumus vai kad tie ir visbūtiskāki jūsu projektam. Katras priekšrocības fizikas un mehānikas izpratne pārvērš vispārīgus reklāmas apgalvojumus par rīcībai piemērotiem lēmumu kritērijiem. Apskatīsim, kas padara metāla lasersagriezēju par patiešām labāku konkrētām lietošanas iespējām — un tikpat svarīgi, kad šīs priekšrocības faktiski ietekmē jūsu peļņu.

Precizitāte, kādu tradicionālās metodes nespēj sasniegt

Kad ražotāji apgalvo "precizitāti", ko tas nozīmē mērāmos terminos? Saskaņā ar Vikipēdijas tehnisko dokumentāciju , lasersagriezēji sasniedz pozicionēšanas precizitāti 10 mikrometros ar atkārtojamību 5 mikrometros. Salīdzinājumam: cilvēka mati ir aptuveni 70 mikrometri biezi — tas nozīmē, ka metāla lasersagriešana veic griezumus ar septiņas reizes lielāku precizitāti nekā viena mata šķiedra.

Šīs precizitātes fizikas pamatā ir fokusētais stars pats par sevi. Lāzera avota koherenti paralēli stari parasti ir 1,5–2,0 mm diametrā pirms fokusēšanas. Spoguļi un lēcas pēc tam koncentrē šo enerģiju punktā, kas var būt tikai 0,025 mm (0,001 collu) liels — radot ārkārtīgi intensīvu griešanas punktu, kas materiālu noņem ar hirurģisku precizitāti.

Kāpēc tas ir svarīgi jūsu projektam? Apsveriet šīs reālās sekas:

- Sastieguma piegulē Ar ±0,001 collu pielaidēm apstrādātas detaļas savienojas bez slīpēšanas, fleģeļošanas vai piespiešanas

- Maināmība: Katras sērijas detaļa ir identiska — jebkura vienība var tikt aizstāta bez individuālas pielāgošanas

- Sarežģītas ģeometrijas: Sarežģīti raksti, mazi liekumi un detalizētas iezīmes tiek precīzi sagriezti tur, kur mehāniskie rīki nespēj tikt klāt

- Mazāk atkritumu: Stabila precizitāte nozīmē mazāk noraidītu detaļu un zemākas atkritumu izmaksas

Atkārtojamība pelna īpašu uzmanību. Atšķirībā no mehāniskās griešanas, kur rīka nolietojums pakāpeniski pasliktina precizitāti, metālu griežošais lāzers saglabā pastāvīgu precizitāti, jo nav fiziska kontaktēšanās, kas izraisītu degradāciju. Simtā detaļa ir tāda pati kā pirmā — būtiski precīziem lāzergriešanas pakalpojumiem aviācijas, medicīnas un automaģistrāļu pielietojumos, kur izmēru konsekvence ir nenovēršama.

Malu kvalitāte un ieguvumi pēcapstrādē

Šeit lāzergriešanas priekšrocības tieši pārtop ietaupījumos. Saskaņā ar nozares specifikācijas , tipiskā virsmas apdarē no lāzera staru griešanas svārstās no 125 līdz 250 mikropedāliem (0,003 mm līdz 0,006 mm). Šī ārkārtīgi gludā apdare bieži atceļ sekundāras slīpēšanas, nodrupināšanas vai pulēšanas operācijas.

Lāzergriešanas priekšrocības salīdzinājumā ar mehānisko griešanu ietver vieglāku fiksāciju, samazinātu materiāla piesārņojumu un mazāku deformācijas risku, jo lāzeru sistēmām ir neliela sasilšanas zona.

Mašīnas metāla griešanas salīdzinājums kļūst īpaši ievērojams, aplūkojot siltuma ietekmētās zonas. Tradicionālā plazmas griešana rada plašas HAZ zonas, kas prasa pēc-griešanas apstrādi. Lāzera griešanas koncentrētā enerģijas piegāde minimizē termisko izplatīšanos apkārtējā materiālā — saglabājot metalurģiskās īpašības līdz pat griezuma malai.

Tērauda lāzera griešana šo priekšrocību demonstrē skaidri. Griežot zemā oglekļa tēraudu ar 800 W lāzera jaudu, standarta raupjums ir tikai 10 μm 1 mm plātnēm, 20 μm 3 mm plātnēm un 25 μm 6 mm plātnēm. Šie virsmas apstrādes rezultāti atbilst lielākajai daļai pielietojumu tieši no mašīnas, novēršot pabeigšanas darbus, kas tradicionālajām griešanas metodēm pievieno 15–30 % izmaksu.

Saskārnes trūkuma priekšrocība ir svarīga jutīgām lietojumprogrammām. Mekhāniskie griezējinstrumenti saskaras ar заготовку, potenciāli pārnēsājot smērvielas, nolietojuma daļiņas vai svešus materiālus. Lāzergriešana ir bezkontakta — ar jūsu detaļu saskaras tikai koncentrēts gaismas stars un palīggāze. Medicīnas ierīču ražotāji un pārtikas apstrādes aprīkojuma ražotāji šo iemeslu dēļ specifiski izvēlas lāzeru.

No prototipa līdz ražošanas mērogam

Varbūt lielākā lāzergriešanas priekšrocība slēpjas tās mērogojamībā. Tā pati tehnoloģija, kas ražo vienu vienīgu prototipu, var apstrādāt tūkstošiem ražošanas detaļu bez jebkādām instrumentu maiņām. Saskaņā ar Amber Steel analīzi, rūpniecisku lāzergriešanu var automatizēt, kas nozīmē, ka mašīnas var programmēt veikt griešanu — paātrinot procesu un samazinot manuālā darba nepieciešamību.

Ātruma salīdzinājumi pastiprina šo priekšrocību. Daudziem mērķiem lasers var būt līdz trīsdesmit reizes ātrāks nekā standarta zāģēšana. Ikmērā tiešraides rūpnieciskie sistēmas (≥1 kW) efektīvi griež oglekļa tēraudu no 0,51 mm līdz 13 mm biezumam. Maksimālais griešanas ātrums ir atkarīgs no lāzera jaudas, materiāla biezuma, procesa veida un materiāla īpašībām — taču pat piesardzīgi novērtējumi parāda ievērojamu laika ietaupījumu.

Dizaina elastība pastiprina ātruma priekšrocības. CNC programmu maiņa starp dažādām detaļām aizņem minūtes, nevis stundas. Nepieciešams mainīt dizainu ražošanas vidū? Atjaunojiet programmas failu un turpiniet griešanu. Šī elastība nodrošina:

- Automobilbūves: Ātru iterāciju šasijas komponentiem, korpusa paneļiem un strukturālajām stiprinājumplātām izstrādes ciklos

- Aviācija: Precīzas sastāvdaļas lidmašīnu daļām, kas atbilst stingriem nozares toleranču standartiem

- Elektronika: Delikātas sastāvdaļas, piemēram, mikroshēmas un mikroshēmas, kurām nepieciešama izcilīga precizitāte

- Arhitektūra: Pielāgoti dekoratīvie paneļi, strukturālie elementi un mākslinieciski metāla izstrādājumi ar unikālām ģeometrijām

Materiālu daudzveidība paplašina šos priekšrocības gandrīz jebkuram metālam. Atšķirībā no specializētās iekārtas, kas ierobežota ar konkrētiem materiāliem, viena šķiedras lāzera sistēma spēj apstrādāt tēraudu, alumīniju, varu, misiņu un titānu — pārslēdzoties starp tiem, mainot parametrus, nevis iekārtas. Saskaņā ar GCC World tehnisko rokasgrāmatu , šī daudzveidība padara lāzertechnoloģiju par noderīgu daudzās dažādās rūpniecības nozarēs — sākot no plākšņu metālapstrādes un beidzot ar juvelierizstrādājumu ražošanu un ātru prototipēšanu.

Ekonomika aizvien vairāk favorizē lāzerrezām sarežģītības pieaugumā. Vienkāršas taisnas griezumus varētu būt lētāk izdarīt ar skaršanu vai plazmu. Taču, kad dizainos tiek iekļautas līknes, izgriezumi, ciešas pieļaujamās novirzes vai sarežģīti raksti, lāzera priekšrocības pastiprinās, kamēr alternatīvo metožu ierobežojumi vairojas. Novērtējot kopējās izmaksas — tostarp pēcapstrādi, atkritumu līmeni un pārstrādi — bieži izrādās, ka lāzerrezēšana ir ekonomiski izdevīgāka izvēle, pat ja sākotnējās griezuma izmaksas šķiet augstākas.

Šo priekšrocību izpratne palīdz saprast, kad lāzerrezēšana patiešām nodrošina vērtību, salīdzinot ar vienkāršākām metodēm. Tomēr priekšrocības ir bezjēdzīgas, ja nav pieejams kompetents pakalpojumu sniedzējs — kas vedina pie svarīgā jautājuma, kā novērtēt un izvēlēties pareizo sadarbības partneri atbilstoši jūsu konkrētajām vajadzībām.

Pareizā lāzerrezēšanas pakalpojumu sniedzēja izvēle

Jūs esat apguvis tehnoloģiju, salīdzinājuši griešanas metodes un optimizējuši savu dizainu — bet nekas no tā nav svarīgi, ja izvēlaties nepareizu pakalpojumu sniedzēju. Tieši šeit parādās atšķirība starp uzticamu ražošanas partneri un tādu, kas rada problēmas: spēja pārvērst jūsu prasības kvalitatīvos izstrādājumos laikā, bez nepārtrauktiem pārraidēm. Meklējot lāzerrezēšanu tuvumā vai novērtējot CNC lāzerrezēšanas pakalpojumus, precīza zināšana par to, ko meklēt, pārvērš azartspēli par informētu lēmumu.

Sertifikāti un kvalitātes standarti, kas ir svarīgi

Sertifikācijas nav tikai sienu dekorācijas — tās pārstāv verificētas sistēmas, lai nodrošinātu pastāvīgu kvalitāti. Bet kuras no tām patiešām ir svarīgas jūsu projektam? Saskaņā ar AIAG oficiālo dokumentāciju iATF 16949:2016 definē kvalitātes vadības sistēmas prasības organizācijām visā globālajā automašīnu rūpniecībā. Šo sertifikāciju izstrādāja bezprecedenta rūpniecības iesaistīšanās apstākļos, iesaistot OEM ražotājus un piegādātājus visā pasaulē.

Ja jūsu metāla daļas nonāk automašīnu piegādes ķēdēs, IATF 16949 sertifikācija būtu jāiekļauj jūsu novērtējuma pārbaudes saraksta augšgalā. Šis standarts iet tālāk par pamata ISO 9001 prasībām, risinot automašīnu nozares specifiskas problēmas:

- Ražošanas sastāvdaļu apstiprināšanas process (PPAP): Nodrošina, ka piegādātāji spēj pastāvīgi ražot detaļas, kas atbilst visām klienta prasībām

- Iepriekšējo produktu kvalitātes plānošanu (APQP): Strukturēts pieeja produktu dizaina un attīstībai

- Kļūmes režīmu un sekas analīze (FMEA): Sistēmiska potenciālu kļūdu identificēšana un mazināšana

- Mērīšanas sistēmu analīze (MSA): Verifikācija, ka mērīšanas procesi nodrošina uzticamus datus

- Statistiskā procesu kontrole (SPC): Nepārtraukts uzraudzība, lai saglabātu kvalitātes vienveidību

Neautomobiļu lietojumiem ISO 9001:2015 sertifikāts demonstrē pamata kvalitātes pārvaldības apņemšanos. Saskaņā ar Laser Cutting Shapes sniedzēja vadlīnijām , meklējiet uzņēmumu ar pieredzējušiem speciālistiem, kuri saprot dažādu materiālu un lāzerreziniešanas tehnoloģiju nianses — izskatiet to portfeli, izlasiet klientu atsauksmes un vaicājiet par sertifikācijām.

Specializēti sertifikāti ir svarīgi konkrētām nozarēm:

- AS9100: Gaisa un aizsardzības pielietojumi

- ISO 13485: Medicīnas ierīču ražošana

- NADCAP: Speciālas procesa metodes, tostarp metināšana un termoapstrāde

- ISO 14001: Vides pārvaldības sistēmas

Aprīkojuma un spēju novērtēšana

Pakalpojumu sniedzēja aprīkojums tieši nosaka, ko viņš var piedāvāt. Saskaņā ar LS Precision Manufacturing novērtējuma vadlīnijām, vienkāršākais verifikācijas veids ir apmeklēt viņu ražotni — gan personīgi, gan caur tiešraides video — lai novērotu aprīkojuma zīmoli, telpu izskatu, darbnīcas pārvaldību un darbības standartus.

Izmēģinot lāzerreziniešanas metālu tuvumā opcijas, pārbaudiet šos aprīkojuma faktorus:

- Lāzera jaudas līmeņi: Augstāka vatu skaita dēļ tiek griezti biezāki materiāli un ātrāk—jautājiet par maksimālo ietilpību

- Gulta izmēri: Lielākas gultas ļauj apstrādāt lielākas detaļas un efektīvi izvietot tās ražošanas partijām

- Lāzera tehnoloģiju veidi: Šķiedras lāzeri labi darbojas ar atstarojošiem metāliem; CO2 sistēmas piedāvā universālumu—piemērojiet aprīkojumu savam materiālam

- Automatizācijas līmenis: Automātiskas iekraušanas/izkraušanas sistēmas uzlabo vienmērīgumu un samazina darbaspēka izmaksas liela apjoma pasūtījumiem

- Papildaprīkojums: Liekšanas preses, metinātāji un pabeigšanas aprīkojums ļauj veikt pilnu apstrādi vienā vietā

LS Precision norāda, ka novecojušām lāzera mašīnām ir zema dinamiskā veiktspēja—griešanas galviņa svārstās augstās griešanas ātrumos, kas rada lielas kļūdas griezuma formās un dizaina paraugos. Ja jums nepieciešama precīza pielāgota metāla lāzera griešana, šādas neprecizitātes var novest pie detaļu pilnīgas noraidīšanas. Pieprasiet iepriekšējo darbu paraugus no līdzīgiem materiāliem, lai pārbaudītu faktisko spēju.

Papildus griešanas iekārtām novērtējiet integrētās iespējas. Pakalpojumu sniedzēji, kuri piedāvā pilnīgu loksnes metālapstrādi — griešanu, liekšanu, metināšanu un pabeigšanu zem viena jumta — novērš pārtraukumu izraisītas kavēšanās un pieļaujamās noviržu uzkrāšanos, kas rodas, darbus sadalot vairākos piegādātājos. Automobiļu pielietojumiem, kuriem nepieciešamas šasijas, suspensijas vai strukturālas sastāvdaļas, ražotāji, piemēram, Shaoyi (Ningbo) Metal Technology parāda, kā IATF 16949 sertificēta kvalitāte, apvienota ar plašām izgatavošanas iespējām, vienkāršo piegādes ķēdes no prototipa līdz masveida ražošanai.

Novērtējiet DFM atbalstu un realizācijas laikus

Ražošanai piemērota dizaina (DFM) atbalsts atdala pasūtījumu pieņēmējus no īstiem ražošanas partneriem. Saskaņā ar LS Precision analīzi, pieredzējuši pakalpojumu sniedzēji proaktīvi izvērtē jūsu rasējumus, lai noteiktu potenciālas apstrādes problēmas — piedāvājot profesionālas ieteiksmes par izmaksu samazināšanu un iespējamību pirms ražošanas uzsākšanas. Šis agrīnais iejaukšanās efektīvi novērš dizaina trūkumus, uzlabo ražošanas efektivitāti un jau sākotnēji nodrošina izmaksu kontroli.

Novērtējot DFM spējas, pajautājiet pakalpojumu sniedzējiem:

- Vai jūs bez maksas veicat DFM pārbaudi pirms cenu piedāvājuma sagatavošanas?

- Cik ātri jūs identificējat potenciālas ražošanas problēmas?

- Kādas optimizācijas ieteiksmes jūs esat snieguši līdzīgiem projektiem?

- Vai varat ieteikt materiālu aizvietojumus, kas samazina izmaksas, neupelot veiktspēju?

Izpildes laika saistības atklāj operatīvo spēju. Laser Cutting Shapes uzsver, ka izpildes laiks ievērojami atšķiras atkarībā no projekta sarežģītības, apjoma un pakalpojumu sniedzēja slodzes — skaidra komunikācija par termiņiem ir būtiska. Daži pakalpojumi piedāvā steidzamas opcijas augstākā cenā, savukārt citi nodrošina stabili vienādus izpildes laikus, efektīvi pārvaldot kapacitāti.

Laikietilpīgiem projektiem meklējiet pakalpojumu sniedzējus, kuri piedāvā ātru prototipēšanu. Spēja piegādāt paraugdetaļas 5 dienu laikā — nevis nedēļās — paātrina attīstības ciklus un ļauj veikt dizaina validāciju pirms pārejas uz ražošanas rīkojumu. Kopā ar ātru piedāvājumu sagatavošanu (12 stundas vai mazāk liecina par operatīvo efektivitāti), ātra prototipēšana demonstrē reaģētspēju, kādu jūsu projekti prasa.

Jautājumi, kurus uzdot pirms pasūtījuma

Pirms noslēdzat sadarbību ar jebkuru manā tuvumā esošu lāzerkrāsēšanas pakalpojumu sniedzēju, iegūstiet atbildes uz šiem būtiskajiem jautājumiem:

Tehniskās iespējas jautājumi:

- Kāda veida lāzerus un jaudas līmeņus jūs izmantojat?

- Kāds ir maksimālais materiāla biezums jūsu konkrētajam metāla veidam?

- Kādas pieļaujamās novirzes jūs varat garantēt manai detaļas ģeometrijai?

- Vai jums ir pieredze ar manu konkrēto materiāla klasi?

- Kādas sekundārās operācijas jūs veicat iekšēji, salīdzinājumā ar apgādi no ārpuses?

Kvalitātes un procesa jautājumi:

- Kādas kvalitātes sertifikācijas jūs esat saņēmuši?

- Kā jūs pārbaudāt dimensiju precizitāti pabeigtajās detaļās?

- Kādu dokumentāciju jūs nodrošināt ar piegādēm?

- Kā jūs rīkojaties ar neatbilstošiem komponentiem?

- Vai jūs varat nodrošināt paraugus pirms pilna ražošanas cikla?

Komerciāli jautājumi:

- Kāds ir jūsu standarta izpildes laiks pasūtījumiem manā daudzumā?

- Vai jūs piedāvājat paātrinātu apstrādi un kādā papildu cenā?

- Kā jūs risināt dizaina izmaiņas pasūtījuma vidū?

- Kādas ir jūsu minimālās pasūtījuma daudzumi?

- Vai jūs piedāvājat cenu atlaides lielākiem apjomiem vai vienošanos par vispārējiem pasūtījumiem?

Brīdinājošie signāli, kurus vajadzētu izvairīt

Pieredze māca, kuri brīdinājuma signāli liecina par problēmām. Saskaņā ar LS Precision analīzi, piegādātāji bieži steidzami saīsina ražošanas ciklus, lai iegūtu pasūtījumus, bet pēc tam saskaras ar virkni kavējumu, jo pārslogota jauda, mašīnu bojājumi vai vāja pārvaldība. Šeit ir to, kas jāuzmanās, saraksts:

Komunikācijas brīdinājuma signāli:

- Lēnas vai nekonkrētas atbildes uz tehniskiem jautājumiem

- Nevarēšana izskaidrot savu procesu vai aprīkojuma iespējas

- Klientu apkalpošanas pārstāvjiem trūkst tehnisko zināšanu

- Noraidīšana sniegt atsauces vai parauga darbus

Operatīvas brīdinājuma zīmes:

- Nereāli zemi cenu piedāvājumi salīdzinājumā ar konkurentiem (bieži slēpj kvalitātes kompromisa dēļ)

- Solījumi par piegādes termiņiem, kas šķiet pārāk strauji jūsu pasūtījuma sarežģītībai

- Neatkļāvība ļaut apmeklēt objektu vai nodrošināt video apskati

- Novecojušas vai slikti uzturētas iekārtas, kas redzamas attēlos vai videoklipos

Biznesa prakses brīdinājuma zīmes:

- Nav skaidru kvalitātes sertifikāciju vai nevēlēšanās dalīties ar dokumentiem

- Pārmērīgas prasības par maksājumu iemaksu pirms kāda darba uzsākšanas

- Formālu piedāvājumu trūkums ar detalizētiem pozīciju sarakstiem

- Strīdu vēsture, kas redzama tiešsaistes atsauksmēs

Pakalpojumu sniedzēja novērtēšanas pārbaudes saraksts

Izmantojiet šo detalizēto pārbaudes sarakstu, salīdzinot pasūtījuma lāzergravēšanas vai precīzas griešanas pakalpojumu sniedzējus:

| Novērtēšanas kategorija | Galvenie kritēriji | Verifikācijas metode |

|---|---|---|

| Sertifikāti | ISO 9001, IATF 16949 (automobiļu rūpniecība), AS9100 (aviācijas un kosmosa nozare) | Pieprasiet sertifikātu kopijas; pārbaudiet to derīgumu akreditētās iestādēs |

| Aprīkojums | Mūsdienīgi šķiedras/CO2 lāzeri; pietiekama jauda un darbagalda izmērs | Apmeklējums uzņēmumam; aprīkojuma saraksts ar tehniskajiem parametriem |

| Materiālu ekspertīze | Dokumentēta pieredze ar jūsu konkrētajiem metāliem un biezumiem | Parauga izstrādājumi; atsauces projektus |

| DFM atbalsts | Proaktīva dizaina pārskatīšana; optimizācijas ieteikumi | Iesniegt testa failu; novērtēt atsauksmes kvalitāti |

| Pārveidošana | Piedāvājuma ātrums; standarta realizācijas laiki; steidzamu pasūtījumu iespējas | Testa piedāvājuma pieprasījums; dokumentēti realizācijas laiki |

| Komunikācija | Tehniskā kompetence; reaģēšanas spēja; projekta vadība | Saskarsmes kvalitāte novērtēšanas laikā |

| Sekundāro darbības | Locīšana, metināšana, pabeigšana pieejama iekšēji | Iespēju saraksts; integrēta darbplūsmas piemēri |

| Kvalitātes kontrole | Inspekcijas aprīkojums; dokumentācija; izsekojamība | Kvalitātes kontroles procesa pārskats; parauga atskaites |

Pareiza lāzeriezīmēšanas pakalpojuma atrašana tuvumā prasa iespēju, kvalitātes, izmaksu un reaģēšanas spējas līdzsvarošanu. Pakalpojumu sniedzēji, kas skaidri demonstrē savas kvalifikācijas — caur sertifikācijām, aprīkojuma ieguldījumiem un klientu atsauksmēm — pelna uzticību, kas nepieciešama ilgtermiņa ražošanas partnerattiecībām. Ieguldītais laiks rūpīgā novērtējumā atmaksājas ar stabili augstu kvalitāti, uzticamu piegādi un sadarbību problēmu risināšanā, kad rodas grūtības.

Bieži uzdotie jautājumi par metāla lāzerrezēšanas pakalpojumiem

1. Kādas materiālu veidas var apstrādāt ar lāzerrezēšanas pakalpojumiem?

Profesionāli lāzerrezēšanas pakalpojumi apstrādā plašu metālu klāstu, tostarp oglekļa tēraudu, nerūsējošo tēraudu, alumīniju, varu, misiņu un titānu. Šķiedras lāzeri lieliski rezga spoguļojošus metālus, piemēram, alumīniju un varu, savukārt CO2 lāzeri labi darbojas ar biezākiem tērauda materiāliem. Maksimālais biezums atkarīgs no materiāla un lāzera jaudas — piemēram, 3000 W šķiedras lāzers var rezgāt līdz 20 mm biezu oglekļa tēraudu, bet tikai līdz 8 mm biezu alumīniju. Speciālie sakausējumi un daudzmateriālu projekti var prasīt konkrētas lāzertehnoloģijas, lai sasniegtu optimālus rezultātus.

2. Cik maksā metāla lāzerrezēšanas pakalpojums?

Lāzerkrāsotāja izmaksas ir atkarīgas no vairākiem faktoriem: materiāla veida (nerūsējošais tērauds maksā vairāk nekā ogleklis), biezuma (biezāki materiāli tiek griezti lēnāk), dizaina sarežģītības (vairāk urbumu palielina laiku) un daudzuma (ievadīšanas izmaksas, kas sadalītas lielākos pasūtījumos, samazina izmaksas par vienību). Materiāls parasti veido 30–50 % no piedāvājumiem, ar mašīnas darba laiku kā otro lielāko faktoru. Dizaina optimizācija — ģeometrijas vienkāršošana, efektīva izkārtošana un realistisku tolerancju norādīšana — var samazināt izmaksas par 20–30 %, nezaudējot kvalitāti.

3. Kāda ir atšķirība starp CO2 un šķiedras lāzerkrāsotāju?

CO2 laseri izmanto gāzes maisījumu, lai ģenerētu 10 600 nm viļņa garuma staru, kas lieliski piemērots biezākiem materiāliem un piemērojams gan metāliem, gan nemetāliem. Šķiedras laseri izmanto retzemju elementiem piedoto stikla šķiedru, kas rada 1064 nm viļņa garuma gaismu, kuru metāli uzsūc efektīvāk. Šķiedras laseri griež 2-3 reizes ātrāk plānās metāllapās, sasniedz vairāk nekā 30% enerģijas efektivitāti salīdzinājumā ar CO2 10-20%, un spēj apstrādāt atstarojošus metālus, piemēram, alumīniju un varu, bez problēmām. Tomēr šķiedras laseri galvenokārt paredzēti metālapstrādei un sākotnēji ir dārgāki, lai gan zemākas ekspluatācijas izmaksas to kompensē ilgtermiņā.

4. Kā sagatavot failus lāzera griešanai?

Iesniedziet vektoru failus (DXF, DWG vai AI formātā) ar tīru, vienrindas ģeometriju. Pirms iesniegšanas noņemiet dublētās līnijas, konstrukcijas ģeometriju un izmēru anotācijas. Pārvērtiet visu tekstu kontūrās, jo fonti netiek pārnēsāti starp sistēmām. Pārbaudiet mērogu un iekļaujiet atsauces izmēru, lai novērstu izmēra kļūdas. Ievērojiet dizaina noteikumus, tostarp minimālo attālumu no caurules līdz malai — 1,5 reizes materiāla biezums, elementu attālumu vismaz 2 reizes biezums un reālus pieļāvumus (±0,1 mm līdz ±0,5 mm atkarībā no materiāla biezuma).

5. Kā izvēlēties labāko lāzerrezēšanas pakalpojumu sniedzēju?

Novērtējiet piegādātājus, pamatojoties uz sertifikācijām (IATF 16949 automašīnu rūpniecībai, ISO 9001 vispārējai kvalitātei), aprīkojuma iespējām (lāzera veidi, jaudas līmeņi, gultņu izmēri) un DFM atbalsta pieejamību. Pieprasiet paraugus no jūsu konkrētajiem materiāliem, pārbaudiet termiņu ievērošanu un novērtējiet komunikācijas reaģēšanas spēju. Automobiļu pielietojumiem IATF 16949 sertificēti ražotāji, piemēram, Shaoyi Metal Technology, piedāvā integrētas iespējas no ātrā prototipēšanas līdz masveida ražošanai ar plašu kvalitātes dokumentāciju. Izvairieties no piegādātājiem ar nenoteiktiem tehniskiem atbilžu variantiem, nereāli zemiem piedāvājumiem vai nevēlēšanos dalīties ar informāciju par ražotni.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —