Štampēšanas jaudas aprēķināšana: būtiskā formula

TL;DR

Apstrādes tonnāžas prasību aprēķināšana ir būtiska, lai izvēlētos pareizo presi un nodrošinātu veiksmīgu ražošanas procesu. Pamatformula ir: Tonnāža = Griezuma perimetrs (collās) × Materiāla biezums (collās) × Materiāla šķēlšanas izturība (tonnas/collu²) šī aprēķina precizitāte ir atkarīga no konkrētā materiāla precīzas šķēlšanas izturības izmantošanas, jo šī vērtība ievērojami atšķiras starp tādiem metāliem kā mīkstais tērauds, alumīnijs un jaunā paaudze augstas izturības tēraudi.

Pamatformula apstrādes tonnāžas aprēķināšanai

Jebkuras apstrādes operācijas pamatā ir svarīgs aprēķins, lai noteiktu nepieciešamo spēku, kas vajadzīgs detaļas griešanai vai formēšanai. Šis spēks, ko mēra tonnās, nosaka nepieciešamās preses izmēru un jaudu. Pārāk maza jauda var izraisīt aprīkojuma bojājumus un ražošanas panākumus, savukārt pārāk liela jauda ir neefektīva un dārga. Visplašāk pieņemtā formula blankēšanas un urbjdarbības tonnāžas aprēķināšanai ir vienkārša, taču efektīva.

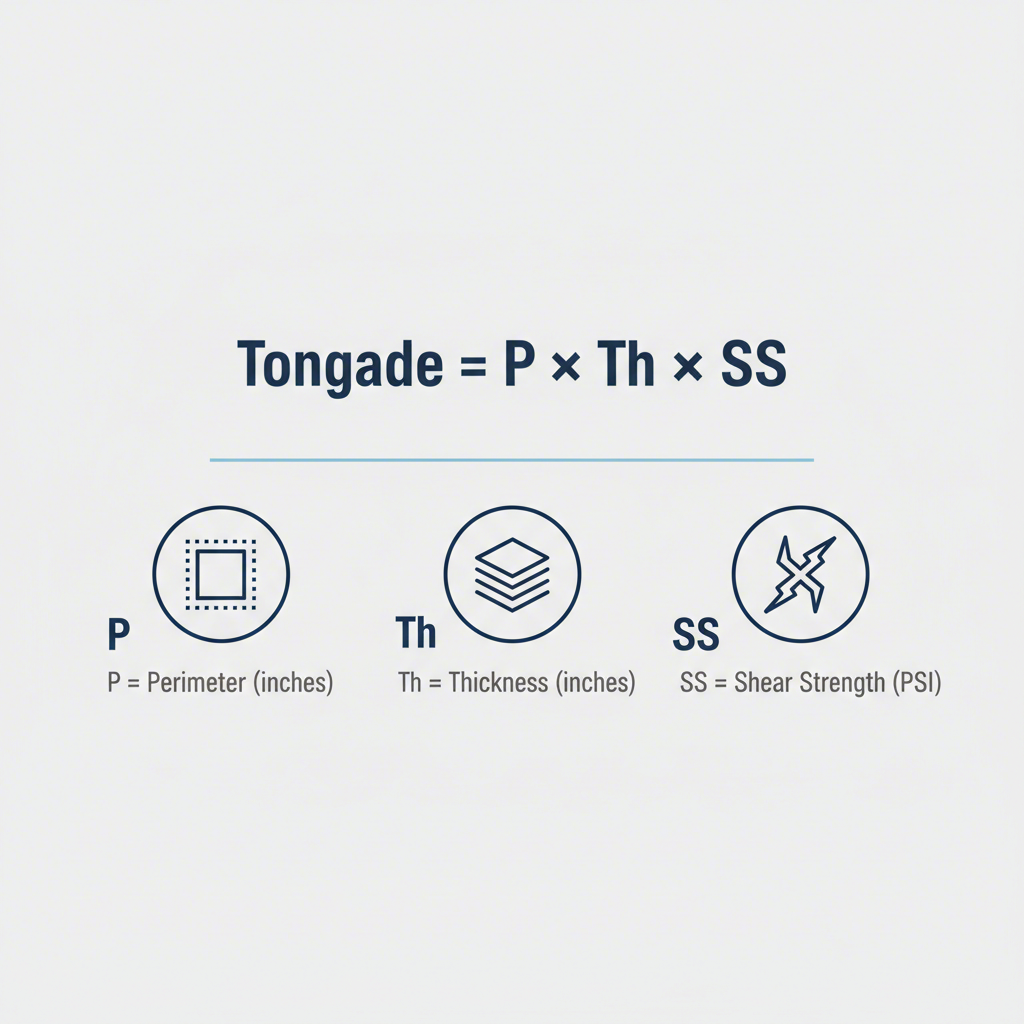

Pamatformula tiek izteikta kā:

Force (Tons) = P × Th × SS

Katrā šī vienādojuma mainīgajā ir būtiska nozīme operācijai:

- P (Perimetrs): Tas ir kopējais griezuma garums, kas izteikts collās. Vienkāršam apaļam caurumam tas ir apkārtmērs (π × diametrs). Kvadrātam vai taisnstūrim tas ir visu malu summa.

- Th (Biezums): Tas ir loksnes metāla kalibrs vai biezums, kas izteikts collās.

- SS (Šķēlšanas izturība): Tas ir materiāla iekšējā īpašība, kas raksturo tā pretestību pret šķelšanu, izteikta tonnās uz kvadrātcollu. Tas ir svarīgākais mainīgais precizitātei.

Piemēram, lai aprēķinātu tonnāžu, kas nepieciešama, lai izspiestu 2 collu diametra caurumu 0,10 collu biezā mīkstā tērauda loksnē, kuras šķēlšanas izturība ir aptuveni 25 tonnas/coll², aprēķins būs šāds: Tonnāža = (2 collas × 3,1416) × 0,10 collas × 25 tonnas/coll² = 15,7 tonnas. Parasta prakse ir pievienot drošuma koeficientu 15–20%, lai ņemtu vērā mainīgos faktorus, piemēram, rīka nodilumu.

Lai šo formulu piemērotu savam projektam, veiciniet šādus pasākumus:

- Izveidojiet perimetru (P): Izrēķina visu skalojošo gredzenu kopējo garumu vienā presēšanas stūrī.

- Mērījumu materiāla biezums (Th): Izmantojiet aizspiedus, lai precīzi izmērītu materiāla biezumu centimetros.

- Norāda materiāla sašķidrināšanas izturību (SS): Izskatīt konkrētā materiāla nospiedumu tonnās kvadrātcm. To bieži var atrast materiālu datu lapās vai inženierzinātņu rokasgrāmatās.

- Izrēķina tonažas: Izmultojiet trīs vērtības kopā, lai noteiktu vajadzīgo spēku tonnās.

- Pievienojiet drošības faktoru: Palieliniet aprēķināto tonnāžu par 15–20%, lai nodrošinātu pietiekamu spiedpreses jaudu.

Galveno mainīgo dziļāka analīze: materiāla īpašības un daļas ģeometrija

Jūsu tonnāžas aprēķina precizitāte ir tikpat laba kā izmantotie dati. Lai gan perimetrs un biezums ir vienkārši mērāmi lielumi, materiāla šķēlšanas izturība ir sarežģīts mainīgais, kuram ir milzīga ietekme uz rezultātu. Šīs īpašības nepareiza izpratne ir bieža kļūdu avots, jo īpaši modernajiem sakausējumiem.

Šķēlšanas izturība nav universāla konstante; tā ievērojami atšķiras atkarībā no materiāla. Piemēram, mīkstam alumīnijam šķēlšanai nepieciešams daudz mazāks spēks nekā cietinātam nerūsējošajam tēraudam. Augstas stiprības sakausējumi (AHSS), ko automobiļu rūpniecībā arvien biežāk izmanto to stiprības attiecībā pret svaru dēļ, var būt vairākas reizes izturīgāki pret šķēlšanu salīdzinājumā ar tradicionālo maigo tēraudu. Kā minēts AHSS Norādījumiem , parastās aptuvenās aprēķinu metodes, kas darbojās ar mīksto tēraudu, var būtiski nepietiekami novērtēt tonnāžu, kas nepieciešama šiem jaunākajiem materiāliem, radot ievērojamas problēmas.

Līdzīgi svarīga ir arī detaļas ģeometrija. Precīzi jāaprēķina perimetrs griezumam, kura forma tiek izgatavota. Vienkāršām formām, piemēram, riņķiem (apkārtmērs = π × diametrs) vai taisnstūriem (perimetrs = 2 × garums + 2 × platums), tas ir vienkārši. Sloksnes sarežģītām, neregulārām formām perimetrs ir visu atsevišķo taisno un līkno līniju segmentu summa, kas tiek griezti vienlaicīgi.

Lai parādītu atšķirības materiālu īpašībās, šeit ir tabula ar aptuvenām šķelšanās izturības vērtībām dažiem izplatītiem metāliem:

| Materiāls | Šķelšanās izturība (tonnas/colla²) |

|---|---|

| Alumīnijs (mīksts) | ~11 |

| Misīns (puscietēts) | ~20 |

| Mīkstais tērauds (HR/CR) | ~25-27 |

| Nerūsējošais tērauds (atkaltēts) | ~37 |

| Nerūsējošais tērauds (puscietēts) | ~50 |

Piezīme: Šīs ir aptuvenas vērtības. Precīziem datiem vienmēr jāatsaucas uz Jūsu materiāla piegādātāja specifikāciju lapu.

Lai nodrošinātu precizitāti savos aprēķinos:

- Pārbaudiet materiāla specifikācijas: Nekad neuzskatiet, ka bīdes izturība ir zināma. Viemēr iegūstiet pareizo vērtību konkrētajam materiāla sakausējumam un tā termiskajai apstrādei.

- Izmēriet biezumu rūpīgi: Nelielas atšķirības materiāla biezumā var būt ievērojams ietekmējošs faktors gala tonnāžai, īpaši augstas izturības materiāliem.

- Aprēķiniet perimetru uzmanīgi: Sarežģītiem izstrādājumiem sadaliet ģeometriju mazākos segmentos, lai pārliecinātos, ka kopējais griezuma garums ir aprēķināts pareizi.

Aprēķini dažādām štancēšanas operācijām

Kaut arī pamata principi spēka aprēķināšanai paliek nemainīgi, formulu jāpielāgo atkarībā no dažāda veida štancēšanas operācijām. Galvenā atšķirība slēpjas darbības daļā, kas patērē enerģiju, un kā tiek slogojams materiāls. Bieža kļūda ir sajauc blankēšanu, puncēšanu un dziļo velmēšanu, kas noved pie neprecīziem aprēķiniem.

Uzsita un atliekumu izgriešana: Abas ir šķēršanas operācijas. Perforēšana noņem materiālu, lai izveidotu caurumu, savukārt blanking izgriež detaļas profilu no lielāka loksnes. Abiem piemērojama standarta formula (Tonns = P × Th × SS). Galvenais ir izmantot griezuma perimetru un materiāla šķēlšanas izturību. Piemēram, perforēšanai 'P' ir perforatora apkārtmērs; blankešanai 'P' ir gala detaļas perimetrs.

Zīmējums: Šis ir formēšanas process, nevis šķēršanas. Velkot tiek izstiepts plāksnes metāls trīsdimensiju formā, piemēram, kausa vai čaulas veidā. Materiāls tiek pakļauts stiepei, nevis šķēlēm. Tāpēc aprēķinu jāmaina. Kā to skaidro Ražotājs , velkšanas formula aizvieto šķēlšanas izturību (SS) ar materiāla Galējo stiepes izturību (UTS) . Turklāt jāaprēķina spēks, ko prasa blakšķeris vai spiedpoga, un tas jāpievieno kopējam spēkam.

Progresīvais apzīmējums: Progresīvajā matricā vairākas darbības (piemēram, urbšana, liekšana, formēšana) notiek dažādās stacijās ar katra spiedpārvietojuma uzgriezienu. Lai aprēķinātu kopējo tonnāžu, jāaprēķina katras vienlaicīgi veiktās darbības nepieciešamā spēka summa. Tas ietver izurbšanu, formēšanu, liekšanu un pat spēku, ko rada atsperes noņēmēji un slāpekļa spiediena plāksnes.

Šeit ir salīdzinājums par galvenajiem apsvērumiem dažādām darbībām:

| Darbība | Galvenais spēka faktors | Mērītais perimetrs (P) | Papildu spēki, kas jāņem vērā |

|---|---|---|---|

| Šaušana | Griezējspēcība (SS) | Izurbtās formas apkārtmērs | Noņēmēja atsperes spiediens |

| Atliekšanas | Griezējspēcība (SS) | Izgrieztās detaļas perimetrs | Noņēmēja atsperes spiediens |

| Zīmējums | Galējo stiepes izturību (UTS) | Izvilktās tases/čaulas perimetrs | Blanks turētājs / Piespiediena spiediens |

Lai izvēlētos pareizo aprēķinu, izmantojiet šo pārbaudes sarakstu:

- [ ] Vai operācija galvenokārt saistīta ar materiāla griešanu? Ja jā, izmantojiet šķēluma stiprības formulu.

- [ ] Vai operācija stiepj vai veido materiālu trīsdimensiju formā? Ja jā, izmantojiet stiepes stiprības formulu un pievienojiet piespiediena spiedienu.

- [ ] Vai vienā preses gaitā tiek veikti vairāki procesi? Ja jā, aprēķiniet tonnāžu katram no tiem atsevišķi un saskaitiet kopā.

Uzlaboti apsvērumi un faktori, kas ietekmē tonnāžu

Pamata formula nodrošina drošu novērtējumu, taču reālā ražošanas vidē vairāki citi faktori var ietekmēt faktiski nepieciešamo tonnāžu. Šo detaļu ignorēšana var izraisīt neprecīzas prognozes un apstrādes problēmas. Pieredzējuši inženieri ņem vērā šos sīkumus, lai precizētu savus aprēķinus un nodrošinātu procesa stabilitāti.

Viens no nozīmīgākajiem faktoriem ir instrumentu stāvoklis. Standarta formula bieži kompensē nolietojušos instrumentus, izmantojot pilnu materiāla biezumu. Tomēr asie rīki materiālu saplīsa pēc tam, kad tos ir iekļuvuši tikai daļa no biezuma (bieži 20–50%), tādējādi samazinot nepieciešamo spēku. Savukārt nodiluši vai neasie rīki prasīs ievērojami lielāku tonnāžu. Citi faktori ietver spraugu starp dēli un matrici, materiāla cietības viendabīgumu un preses ātrumu.

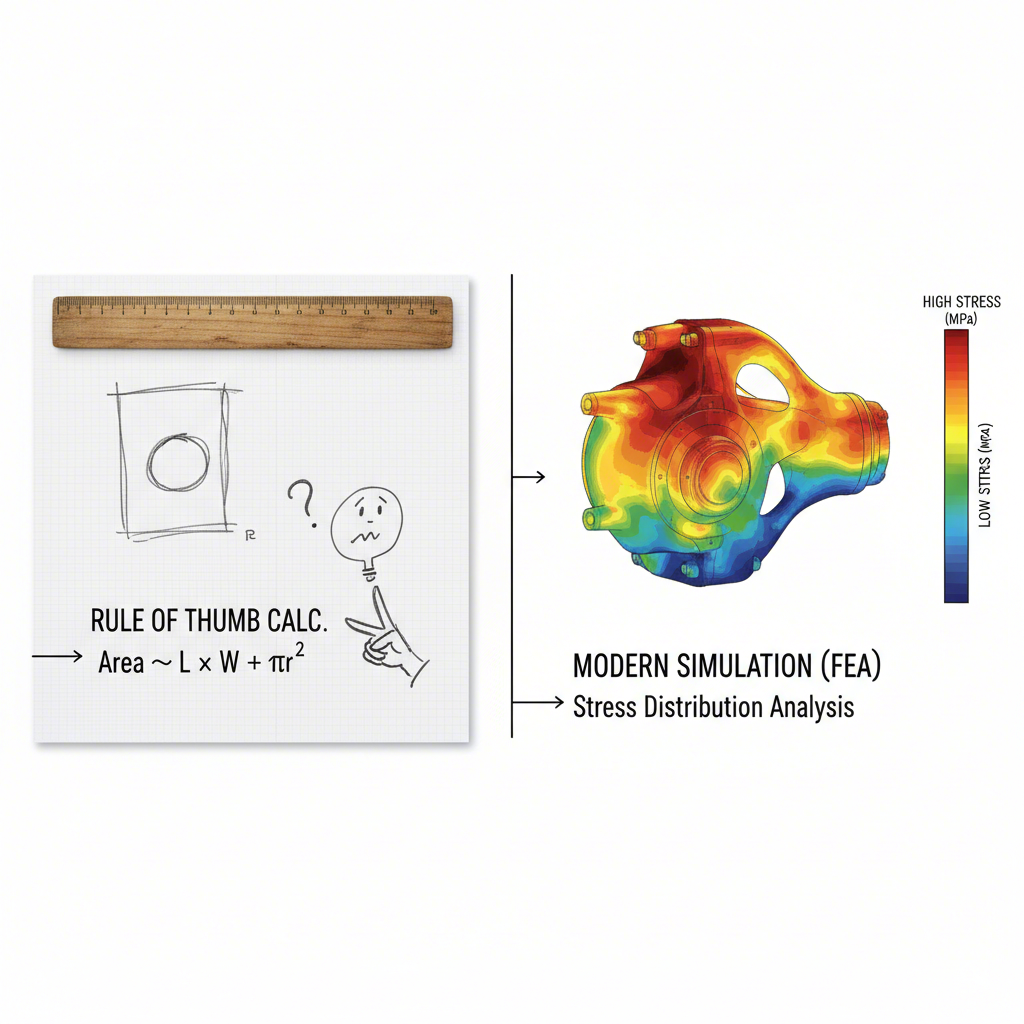

Turklāt ir būtiska atšķirība starp tilpumu (maksimālo spēku) un enerģiju. Presēm var būt pietiekama tilpuma vērtība, bet nepietiekami daudz enerģijas, lai pabeigtu darbu, īpaši dziļajiem velkšanas procesiem, kuros materiāls tiek iesaistīts augstu preses gaitā. Tas var izraisīt preses aizturēšanos gaitas beigās. Mūsdienu pieejas arvien biežāk balstās uz galīgo elementu analīzi (FEA) un simulācijas programmatūru, lai pārvarētu rokas aprēķinu ierobežojumus. Kā norādīja StampingSimulation , šīs rīki precīzi var modelēt sarežģītus faktorus, piemēram, materiāla deformācijas cietēšanu, atgriešanās efektu un fiksatora spiedienu visā formēšanas procesā. Sarežģītiem komponentiem, īpaši automašīnu nozarē, progresīvu CAE simulāciju izmantošana vairs nav luksus, bet nepieciešamība. Vadošie piegādātāji, piemēram, Shaoyi (Ningbo) Metal Technology Co., Ltd. izmanto šīs tehnoloģijas, lai nodrošinātu precizitāti un efektivitāti automašīnu štancēšanas matricu un komponentu ražošanā.

Drošākai un uzticamākai darbībai apsveriet šos profesionālos padomus:

- Lietojiet drošības koeficientu: Vienmēr pievienojiet vismaz 15–20% pie aprēķinātās tonnāžas, lai izveidotu rezervi materiāla svārstībām un rīku nolietojumam.

- Ņemiet vērā visas spēka iedarbības: Sarežģītos veidņos neaizmirstiet pievienot kopējam spēkam arī slēgšanas atspere, spiedplāksnes un piedziņas kameņu radītos spēkus.

- Ņemiet vērā rīku asumu: Ja uzturēsit ļoti asus rīkus, jūs varētu izmantot zemāku tonnāžas vērtību, taču aprēķini, kas balstīti uz noļodzītiem rīkiem, nodrošina drošāku augšējo robežu.

- Izlīdziniet slodzi: Lielās prešās vai progresīvajās veidnēs nodrošiniet, ka slodze ir līdzsvarota pa visu preses gultni, lai novērstu tās sasveršanos un paaugstinātu nolietojumu gan presē, gan veidnē.

Bieži uzdotie jautājumi

1. Kā aprēķināt tonnāžu stampēšanai?

Visizplatītākais veids tonnāžas aprēķināšanai spiedformēs (konkrēti izurbšanai un izgriešanai) ir formula: Tonnāža = Griezuma perimetrs (collās) × Materiāla biezums (collās) × Materiāla šķēlšanas izturība (tonnās uz kvadrātcollu). Šķēlšanas izturības vērtība ir kritiska un ievērojami atšķiras atkarībā no izmantotā metāla veida.

2. Kā aprēķina tonnāžas nepieciešamību?

Lai aprēķinātu kopējo nepieciešamo tonnāžu, vispirms jāidentificē visi darbi, kas tiek veikti vienā preses gaitā. Vienkāršai izgriešanas operācijai piemēro standarta formulu (Perimetrs × Biezums × Šķēlšanas izturība). Progresīvajai matricai ar vairākām stacijām jāaprēķina tonnāža katram darba veikšanai paredzētajam stacionāram (piemēram, izurbšana, formēšana, liekšana) un pēc tam jāsaskaita visas šīs vērtības, lai iegūtu kopējo nepieciešamo tonnāžu.

3. Kā tiek aprēķināta kalšanas preses tonnāža?

Kausējuma spiedpreses tonnāžas aprēķināšana ir būtiski atšķirīga no žakardizācijas. Nevis perimetra bāzēta šķēlēšanas darbība, kausēšanā tiek saspiež materiāla apjoms. Formula ir sarežģītāka un parasti saistīta ar kausējuma projicēto laukumu, materiāla plūstspriegumu kausēšanas temperatūrā un formas sarežģītības koeficientu. To nevar aizvietot ar žakardizācijas tonnāžas aprēķiniem.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —