Lankstymo saugos diržų sagtys: gaminimo tikslumas ir saugos standartai. Pažangioji mirklos linija, perdirbanti plieno ritinius į saugos diržų sasių komponentus

TRUMPAI

Stamping seat belt buckles yra aukštos tikslumo gamybos procesas, kuris naudodamas progresyviąją išspaudimo technologiją paverčia aukštos stiprybės anglinį plieną į gelbėjančias gyvybes saugos dalis. Šis metodas užtikrina griežtą laikymąsi tokių saugos standartų kaip FMVSS 209 , tiekiant detales su dideliu temptiniu stipriu ir nulinėmis defektų tolerancijomis.

Automobilių inžinieriams ir pirkimų vadovams svarbiausi sėkmės veiksniai – tinkamų medžiagų rūšių parinkimas (paprastai anglinis plienas konstrukcijai ir alavas-fosforinis bronzas užraktams) bei naudojant presus su klasės 1-JIS tikslumu . Šis vadovas apima visą gamybą – nuo medžiagų parinkimo ir 400 tonų presų veiklos iki kokybės kontrolės ir tiekėjų paieškos.

Svarbiausias medžiagų parinkimas saugai

Bet kokios atitinkančios reikalavimus saugos diržų sags pagrindas yra pradinė medžiaga. Skirtingai nei dekoratyvinės automobilių detalės, sags turi išlaikyti ekstremalias dinamines apkrovas be deformacijos. Pramonės standartas daugiausia remiasi Didelės stiprybės anglis plienas pagrindiniam korpusui ir užrakto plokštėms. Šis medžiaga pasirenkama dėl jos puikios takumo stiprybės ir gebėjimo išlaikyti struktūrinį vientisumą staigaus, aukšto smūgio jėgoms susidūrimo metu (dažnai viršijant 2 000 kgf).

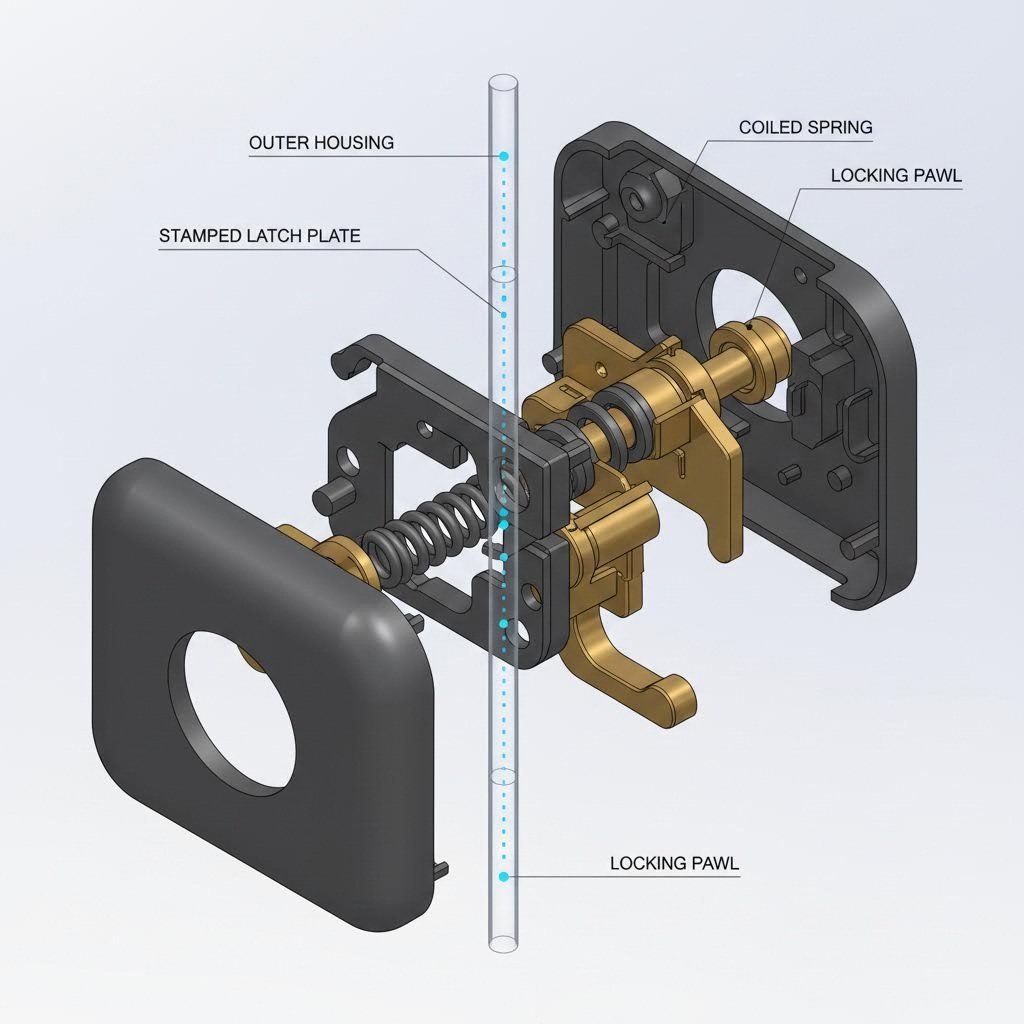

Vidiniams užrakinimo mechanizmams ir spyruoklėms gamintojai dažnai naudoja Alavas-fosforinis bronzas arba specialius lydinius plienus. Šios medžiagos parenkamos dėl jų puikios atsparumo nuovargiui ir ne magnetinių savybių, užtikrinančių, kad užraktas liktų veikiantis po tūkstančių įkišimo ciklų. Kai kuriose moderniose konstrukcijose vidinė užrakto plokštė taip pat turi būti suderinama su elektromagnetiniais jutikliais (kaip matoma pažangiose aktyvaus saugumo sistemose), todėl reikalingos tiksliai nustatytos magnetinės skvarbos charakteristikos.

Paviršiaus apdorojimas yra vienodai svarbus. Žalias išspaudžiamas plienas yra labai jautrus korozijai, kuri gali sustabdyti mechanizmą. Tam užkirsti kelią, komponentai undergo rigorously anodizuoti arba cinko-nikelio danga . Tai ne tik atitinka druskos purškimo bandymų reikalavimus (paprastai 72–96 valandas be raudonojo rūdijimo), bet taip pat užtikrina išleidimo mygtuko ir užrakto sklandų mechaninį veikimą.

Progresyvioji išspaudimo štampavimo technologija

Didelės apimties saugos diržų sagtelių gamyba beveik išskirtinai atliekama naudojant progresyvus štampavimas . Ši technologija leidžia greitai ir nuolat gauti sudėtingas geometrines formas iš vienos metalo juostos ritės. Technologinis procesas paprastai naudoja aukštos galios presus, kurių pajėgumas dažnai svyruoja nuo 400 iki 600 tonų , kurie geba sukurti didžiulę jėgą, reikalingą pjaustyti ir formuoti storą plieno lakštą su mikroniniu tikslumu.

- Maitinimas: Servo padavėjas ritinį įpresuoja į pressą tiksliai laiku, užtikrindamas minimalų medžiagos švaistymą.

- Plojimas ir lenkimas: Štampa vienu metu atlieka kelias operacijas skirtingose stotyse. Judant juostai pirmyn, presas išpjauna angas užrakto mechanizmui ir sulenkia plieną į U formos korpusą, reikalingą saguelei surinkti.

- Formavimas ir kalibravimas: Svarbūs elementai, tokie kaip užrakto įjungimo rampa, yra kalami (suspaudžiami), kad paviršius būtų sukietintas ir užtikrintas sklandus liežuvio įkišimas.

Šiuolaikinės štampavimo linijos dažnai integruoja Class 1-JIS (Japanese Industrial Standards) tikslumą, užtikrinant, kad kiekvienas ėrimas išlaikytų ribotą tikslumą iki ±0,02 mm. Šis tikslumo lygis yra privalomas; net mažiausias nuokrypis galėtų sukelti sagtį, kuri strigsta arba netinkamai užsifiksuojama, dėl ko avarijos metu gali įvykti katastrofiška nesėkmė.

Kokybės kontrolė ir defektų prevencija

Gaminant saugos kritinius komponentus, „nuliniai defektai“ yra reikalavimas, o ne tikslas. Pagrindinė problema gamyboje stamping seat belt buckles yra užlaidai —maži, aštrūs metaliniai kraštai, likę po pjovimo proceso. Jei toks nelygumas atsiskiria mechanizmo viduje, jis gali užblokuoti paleidimo mygtuką arba sutrukdyti užraktui visiškai užsifiksuoti. Gamytojai naudoja automatizuotas nubraižymo sistemas ir apvalinimo apdorojimą, kad užtikrintų visų kraštų sklandumą ir apvalumą.

Griežti bandymų protokolai patvirtina išspaudžiamų detalių fizinės savybes. Tempimo stiprumo tyrimas tempia sulankstytą surinkinį iki sugedimo, kad būtų užtikrinta, jog jis atitinka arba viršija minimalius apkrovos reikalavimus (paprastai apie 5 000 svarų arba 22 kN suaugusiųjų diržams). Be to, ciklų testavimas modeliuoja metų naudojimąsi, įstatant ir atlaisvinant liežuvį dešimtis tūkstančių kartų, kad būtų patikrinta, jog užrakto spyruoklė ir fiksavimo plokštė nenukentėtų nuo metalo nuovargio.

Pažangūs gamintojai taip pat naudoja įdėjimo formavimas kur išspaudžiamas metalinis skeletas įdedamas į plastiko liejimo formą. Šis procesas apgaubia metalą tvirtu ABS arba nyloniniu korpusu. Kokybės kontrolė šiuo atveju yra orientuota į tai, kad plastiko liejimo aukšta temperatūra neištemptų ar nesilpnintų išspaudžiamų metalinių spyruoklių.

Reguliavimo standartai ir atitiktis

Joks saugos diržo komponentas negali patekti į rinką be griežtos reguliavimo atitikties. Jungtinėse Valstijose reglamentuojantis standartas yra FMVSS 209 (Federal Motor Vehicle Safety Standard No. 209), kuris nustato reikalavimus saugos diržų komplektams. Šis standartas nurodo atlaisvinimo jėgą (paprastai mažesnę nei 45 svarai) ir komplekto stiprumą veikiant apkrovai. Gamintojai privalo tvarkyti išsamią dokumentaciją ir kiekvienos naudotos plieno partijos sekamumą.

Visame pasaulyje tokie standartai kaip ISO 6683 (žemės judančiai mechanizacijai) ir ECE R16 (Europa) taiko panašius, bet skirtingus reikalavimus. Pavyzdžiui, sunkiosioms mašinoms skirti ISO standartai dažnai reikalauja kitokios užrakinimo geometrijos, kad būtų galima naudoti darbo pirštines ar veikti teršalų prisotintose aplinkose. Kompetentingas štampavimo partneris turi gerai suprasti šiuos regioninius skirtumus ir sugebėti pateikti medžiagų sertifikatus (Lietuvos bandymų ataskaitas), kurie leistų nustatyti plieno kilmę iki liejyklos.

| Standartas | Regionas | Pagrindinė reikalavimo |

|---|---|---|

| FMVSS 209 | JAV | Atlaisvinimo jėga < 45 svarai; tempties apkrova 5 000 svarų. |

| ECE R16 | Europa | Dinaminis susidūrimo testavimas; ritinėlio ilgaamžiškumas. |

| ISO 6683 | Pasaulinis | Specifika žemės judančiai ir žemės ūkio mechanizacijai. |

Rinkodaros vadovas: gamintojo pasirinkimas

Rinkant stampintų saugos diržų komponentų tiekėją reikia atlikti tinkamą patikrinimą, kuris ne tik apimtų kainų palyginimą. Pirkėjai turi patikrinti, ar gamintojas turi IATF 16949 sertifikavimas , pasaulinė techninė automobilių kokybės valdymo sistemų specifikacija. Šis sertifikavimas užtikrina, kad tiekėjas turi tinkamus rizikos valdymo ir gedimų prevencijos procesus.

Ieškokite gamintojų, turintiems vidaus įrankių. Tiekėjas, kuris pats kuria ir prižiūri savo progresyvias matas, gali greičiau reaguoti į projektavimo pakeitimus ir iš karto išspręsti kokybės problemas. Įdomu, kad gamintojai, kurie gamina tik mažesnius presus (mažesnius nei 200 tonų), gali susidurti su sunkiai naudojamų spynų reikmėms.

Automobilių gamintojams, ieškantiems partnerio, galinčio perpildyti atotrūkį nuo greito prototipo gaminimo iki masinės gamybos, Shaoyi Metal Technology siūlo išsamią stampavimo sprendimų. Turėdami įrenginius iki 600 tonų ir IATF 16949 sertifikatą, jie specializuojasi aukštos tikslumo automobilių komponentų tiekime – nuo sudėtingų valdymo svirtių iki saugos kritiškų saugos diržų dalių – be trūkčiojančiai keičiant mastelius nuo pradinių 50 vnt. prototipų serijų iki milijonų vienetų.

Išvada

Procesas stamping seat belt buckles yra disciplina, apibrėžta nepalenkiamu tikslumu ir saugumu. Nuo sertifikuoto anglinio plieno parinkimo iki galutinių progresyvių formų smūgių 400 tonų presu – kiekvienas žingsnis yra apskaičiuotas, kad būtų išvengta gedimų. Automobilių OEM gamintojams ir Tier 1 tiekėjams prioritetu visada turi būti pirkimas iš sertifikuotų gamintojų, kurie supranta, kad saugos diržo sagtis nėra tiesiog stampuota detalė – tai pagrindinis ryšys tarp keleivio ir išlikimo.

Dažniausiai užduodami klausimai

1. Koks skirtumas tarp stampuotų ir liejinių saugos diržų sagčių?

Išspaudžiami sagtys gaminami iš lakštinio metalo (paprastai plieno) naudojant presą, todėl detalė turi didelį temptinį stiprumą ir tamprią. Formos sagtys gaminamos į formas įpurškiant lydymosi būsenoje esantį metalą (dažnai cinką ar aliuminį). Išspaudžiamas plienas paprastai yra renkamas pagrindiniams apkrovą nešantiems komponentams dėl jo pranašaus struktūrinio vientisumo tempimo metu, tuo tarpu liejimas į formas dažniausiai naudojamas sudėtingoms dekoratyvinėms korpusams ar nenešančioms vidinėms slankiklėms.

2. Kaip išbandomos išspaudžiamos saugos diržų detalės, kad būtų patikrinta jų atsparumas korozijai?

Išspaudžiamos detalės yra tikrinamos druskos miglos bandymu (ASTM B117), kad būtų įvertinta jų dangos ar padengimo ilgaamžiškumas. Detalės veikiamos druskinga migla nustatytą laiką (pvz., 96 valandas) ir tikrinama, ar atsirado raudonoji rūdys. Tai užtikrina, kad užrakinimo mechanizmas neužstrigtų dėl rūdžių net drėgnose ar pakrančių aplinkose.

3. Ar progresyvusis išspaudimas gali apdoroti sudėtingos formos sagsčio formą?

Taip, progresyvioji išklotinė yra idealus variantas sudėtingoms formoms. Įranga turi kelias stotis, kuriose metalo juosta paeiliui iškirpama, lenkiama, kalvuojama ir formuojama. Pasiekus paskutinę stotį, plokščia juosta jau pavirsta sudėtingu, trimačiu komponentu, pasiruošusiu surinkimui arba įliejimui į formą.

Maži serijos dydžiai, aukšti standartai. Mūsų greito prototipavimo paslauga leidžia patvirtinti rezultatus greičiau ir lengviau —

Maži serijos dydžiai, aukšti standartai. Mūsų greito prototipavimo paslauga leidžia patvirtinti rezultatus greičiau ir lengviau —