Прогрессивті матрицадағы беріліс ақауларын жою: 4 негізгі себеп

ҚЫСҚАША

Түзету үшін бірінші кезектегі диагностикалық басымдық: Жетекші рельстерді немесе сенсорларды реттеуден бұрын пилоттық шығару уақытыңызды тексеріңіз. Салалық деректерге сәйкес түсіндірілмеген біртіндеп матрицаның дұрыс емес берілуінің 90%-дан астамы жарамсыз беру шығару калибрлеуінен туындайды.

Ақауларды жою мына иерархия бойынша жүруі керек: Біріншіден, матрица пиндері жолаққа енген кезде беру роликтері дәл ашылатынын тексеру үшін престің бастапқы орамын жасаңыз. Екіншіден, бекітуді болдырмау үшін беру желісінің биіктігін және матрицаның туралауын тексеріңіз. Үшіншіден, материалдағы мәселелерді, мысалы орамның кембері (орамал тәрізді иілу). Ақырында, физикалық кедергілерді, мысалы сүлгілерді тарту немесе желімге ұқсас сұйықтықтың болуын тексеріңіз. Пилоттық босату уақытын реттеу орналастыру қателіктерінің көпшілігін шешеді.

Диагностикалық фаза 1: Пилоттық босату уақытының маңызы

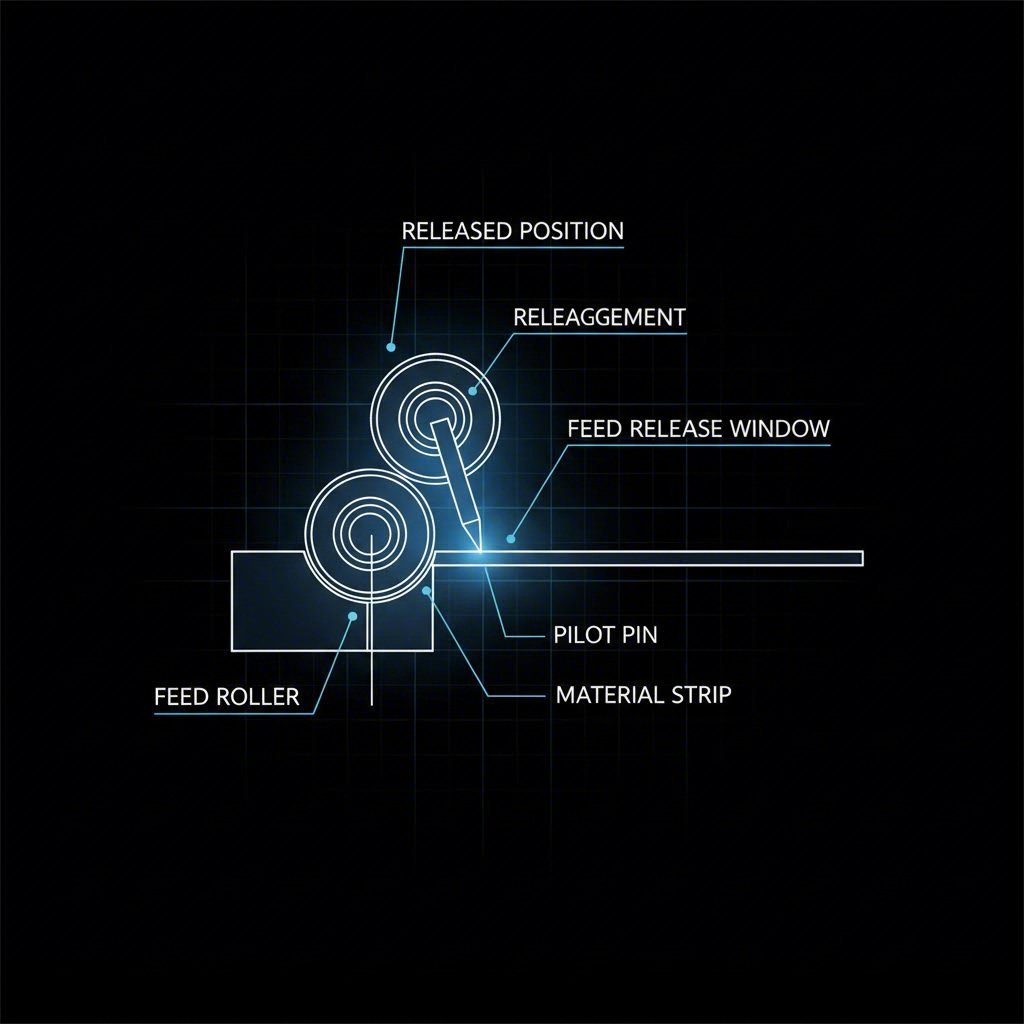

Матрицалау ақаулары иерархиясында pilot release (немесе беру босату) механизмі ең жиі кездесетін себеп болып табылады. Механикалық логика қарапайым, бірақ кешірімсіз: рулонды беру құрылғысы материалды бір қадам алға жылжытады, бірақ матрицаның бағдарлау штифтері соңғы микросәйкестендіруді қамтамасыз етеді. Осы ауысу қате болмай орындалу үшін беру роликтері материал дәл сол сәтте бағдарлау штифтерімен ұстап тұруы керек.

Егер беру роликтері тым ерте ашылса, алынатын ілмектің (бергіш пен орамның арасындағы тартылмаған материал) бергіштер жолақтың орнына келуін ұстамас бұрын, оны артқа тарту кернеуі арқылы шығарып тастайды. Бұл жиі дұрыс емес қадам немесе қысқа беру ретінде көрінеді. Керісінше, егер валдар тым кеш ашылса, жолақ әлі де қатты бекітілген күйінде болады, ал конусты бағдарлауыш штифтер оны орнына күштеп кіргізуге тырысады. Бергіштің тежегіші мен бағдарлауыш күшінің арасындағы бұл соғыс жолақтардың бүлінуіне, бағдарлауыш тесіктердің созылуына және бағдарлауыш ұштарының сынуына әкеледі.

Босату нүктесін орнату рәсімі:

- Престі төмен қарай иіңкілеңіз бағдарлауыш штифтердің оқ пішінді ұштары тек жолақ материалына енуі басталғанша жай ғана.

- Дәл осы нүктеде, беру валдары босатылуы керек (ашылуы).

- Престі ходтың төменгі нүктесіне дейін (180 градус) және кері ходта жоғары қарай иіңкілеп жалғастырыңыз. Валдар диенің жабылуы мен ашылуы кезінде жолақ еркін жүзуі мүмкін болу үшін бүкіл уақыт бойы ашық болуы керек.

- Валдар жолақты қайтадан бекіткенге дейін бағдарлауыштар толық шығып, жолақ беру сызығының биіктігіне қайтуы керек.

"Еркін жүзу" осы кезеңі өзгермейтін шарт. Көтеру мөлшері үлкен матрицалар үшін (мысалы, терең созылған бөлшектерді шығаратындар) уақыт белгілеу кезінде көтергіш тақталардың вертикаль жол жүрісін ескеру керек. Егер валдар жолақ әлі де жоғары орнатылған кезде бекітілетін болса, материал төмен құлап, беру сызығына түскен кезде артқа созылады, ал келесі жүрісте берудің дұрыс болмауына кепілдік береді.

Диагностикалық фаза 2: Беру сызығының биіктігі мен матрица туралау

Уақыттың дұрыстығы тексерілгеннен кейін келесі тексерілетін параметр — беру геометриясы. Матрицаны орнатудың негізгі ережесіне сәйкес материал матрица бетіне параллель енуге тиіс. Егер беру желісінің биіктігін қате орнатылса — тіпті дюймнің үлесіне тең болса да — итеру күшіне бұрыштық вектор енгізіледі. Жолақ жұмырқаға тегіс сырғанауының орнына, бағыттаушыларға төмен немесе жоғары қарай итеріледі, бұл үйкелісті, бүгілулерді және соңында блоктауды тудырады.

Таспа беру үстелінің орналасуын тексеру тізімі:

- Вертикальдық биіктік: Таспаның фидерден шығар кезде оның төменгі жағы матрицаның таспа беру деңгейіне (лифттердің немесе тозу пластиналарының үстіне) дәл сәйкес келуі тиіс.

- Параллельдік: Фидердің ось сызығы матрицаның ось сызығына мүлдем параллель болуы керек. Дұрыс емес орналасу пилоттық штифтерге бүйірлік жүктемені тудырады, олардың иілуіне немесе уақытынан бұрын тозуына әкеп соғады.

- Матрицаның орналасуы: Матрицаны орналастыру үшін бекіткіштерге ғана сүйенбеңіз. Аспапты престің төсегі мен фидерге қатысты математикалық тұрғыдан параллель етіп орнату үшін матрица кілттерін бекіту пластинасының ойықтарына қолданыңыз.

Терең созу қолданылатын жағдайларда қиыншылық артады. Жолақ матрицаның бетінен көтеріліп алға жылжыған кезде, тұрақты бергіш пен көтерілген жолақ арасындағы бұрыш өзгереді. Егер бергіш матрицаға тым жақын болса, бұл бұрыш сүйірленіп, материалдың бүктелеуіне әкеледі. Бергіш пен матрица арасындағы қашықтықты арттыру немесе биіктігі реттелетін беру үстелін қолдану осы бұрыштық кернеуді азайтып, жолақтың көтергіштерде жабысып қалуын болдырмауға мүмкіндік береді.

Диагностикалық фаза 3: Материал мен жолақ мәселелері (Кембер мен карьер)

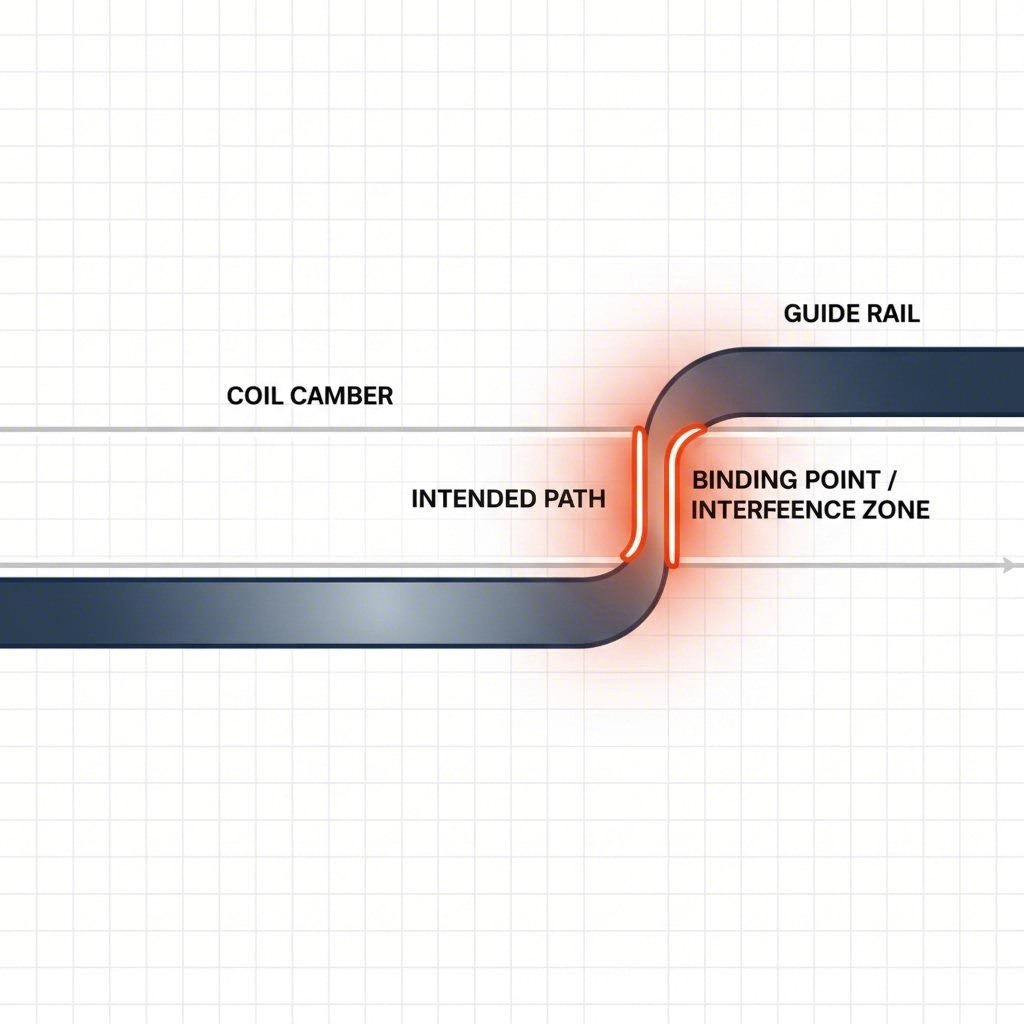

Кейде құрал-жабдық пен бергіш мүлтіксіз жұмыс істейді, бірақ шикі материал стандартқа сай емес болады. Орамның кембері , жиі «сынғыш иілу» деп аталады, ол орам материалдың шетінде пайда болатын, кесу процесінің салдарынан туындайтын қисықтықты білдіреді. Кемберленген жолақ қатаң, параллель бағыттаушы рейкалар арқылы мәжбүрлеп өткізілгенде, ол сына секілді әрекет етеді. Нәтижесінде, қисықтық жолақтың бір рейкаға жабысып қалуына әкеліп, оның алға қарай жылжуын тоқтатады.

Жиі кететін қате — сток бағыттауыштарын тым қатты орнату. Операторлар жолақты түзету үшін бағыттауыштарды «мәжбүрлеп» бекітеді. Алайда, бағыттауыш рейкалары тек жолақты пилот штифтерінің ұстау ауқымына дейін әкелу үшін ғана арналған. Олар камберді түзей алмайды. Егер сіз жолақтың бұзылуын байқасаңыз, пилоттардың соңғы орынға орналасу жұмысын жасауы үшін енгізу бағыттауыштарын жеңіл босатыңыз. Егер камбер ауыр болса (ASTM спецификацияларынан тыс), негізгі себеп түзеткіштің баптауларында немесе жолақ кесетін өндірушіде, қалыпта емес.

Тасымалдаушы жолақтың бүтіндігі: Прогрессивті қалыптарда тасымалдаушы веб бұл бөлшектерді тасымалдайтын сүйек-қаңқа. Егер тасымалдаушы тым әлсіз немесе тар болып жобаланса, бергіштің итеру күші оның бүгілуіне әкелуі мүмкін, әсіресе жолақ кедергіге тап болса. Жолақтың бүгілуін немесе гармошка тәрізді зақымдануын тексеріңіз — бұл беру күші материал жолағының бағана беріктігінен асқанын білдіреді.

Диагностикалық кезең 4: Кедергілер мен механикалық кездесулер

Тасымалдауыштағы физикалық басқанулармен байланысты соңғы түр – құрал ішіндегі физикалық басқанулар. Сүлгілерді тарту тесілген қалдық шөгіндінің тескіш бетіне жабысып, матрицалық түймеден кері шығарылуы – белгілі бұзушылық. Егер бұл шөгінді лента бетіне түссе, материалдың алға жылжуына кедергі жасайды немесе екі қабатты металлдің соқтығысуын тудырады.

Жиі кездесетін басқанудың себептері:

- Магнетизм: Құрал болатындағы қалдық магнетизм шөгінділерді немесе ұсақ бөлшектерді ұстап тұруы мүмкін. Матрица жинағын магнетизмсіздендіру – стандартты техникалық қызмет көрсету кезеңі.

- Майлау материалының тұтқырлығы: Тым желімді (жоғары тұтқырлықтағы) май шөгінділердің тескішке жабысуына әкелетін сору әсерін туғызады. Керісінше, тым сұйық май пилоттық штифттердің жабысып қалуынан қорғамайды.

- Шеткерілер: Тасымалдауыш лентадағы үлкен бурр lifter немесе бағыттауыш рельске тыйып, беруді лезде тоқтатуы мүмкін.

Үлкен көлемді өндіріс материалдардың біркелкілігі немесе құрылғылардың тозуы сияқты тұрақты мәселелерге тап болғанда, шешім жиі өндірістік стратегияны өзін қайта қарауды талап етеді. IATF 16949 сәйкестігін талап ететін автомобиль компоненттері үшін Shaoyi Metal Technology сыяқты маманның көмегі прототиптеудің массалық өндіріске дейінгі айыруын жабуға мүмкіндік береді. Олардың 600 тоннаға дейінгі престерді пайдалану және дәлдік басқару иінтілерін немесе рамаларды басқару мүмкіндігі материалдарды өңдеу мен матрицалардың техникалық жағдайы сияқты негізгі процестік айнымалылардың тоқтап қалу оқиғаларына айналмай тұрып-ақ тұрақтандырылуын қамтамасыз етеді.

Нәтижеде, лента берілудің қате орындалуы — бұл аурудың белгісі, ал өзі ауру емес. Сіз лентаның алға жылжуына механикалық түрде кедергі жасап тұрған шындықты анықтау үшін уақыттың дәлдігін, туралауды, материалдың түзуін және физикалық бос кеңістікті әдістемелі түрде тексеруіңіз керек.

ЖИҚ: Прогрессивті матрицалардың дұрыс жұмыс істеуін бұзып жатқан проблемаларды шешу

1. Пилоттық босату кешіп тұрғанын қалай білемін?

Егер пилоттық босату тым кеш орнатылса, сіз жиі ұзартылған пилоттық тесіктерді көресіз таспада. Бұл сол жерде фидер материалды қыспаған кезде пилоттық штифт тесік жиегіне қозғалып келе жатқанда болады. Таспаны орнына мәжбүр еткен кезде сіз айқын «сыңқырлау» дыбысын естуіңіз мүмкін немесе пилот ұштарындағы уақытынан бұрын тозуды байқауыңыз мүмкін.

2. Тиімді беру сызығы биіктігі қандай?

Беру сызығы биіктігі материал матрицаға мүлдем горизонтальді кіретіндей, лифтерлер деңгейіне немесе матрица бетіне (құрал конструкциясына байланысты) сәйкес келетіндей етіп орнатылуы керек. Жақсы нұсқау — таспа бағыттауыш рельстердің жоғарғы немесе төменгі жағына тимейтінін қамтамасыз ету. Ол вертикальды саңылаудың ортасында «жүзуі» керек.

3. Пилот қысымын арттыру таспаның дұрыс берілмеуін түзете ме?

Жоқ. Пилоттарға немесе көтергіштерге арналған серіппенің қысымын арттыру сирек жағдайда қате беруді түзетеді және жиі негізгі себепті жасырады. Егер жолақ орнына орналаспайтын болса, мәселе әдетте уақыт бойынша (босату) немесе геометриялық (бекіту) болады. Қысымды арттыру пилоттардың жолақ арқылы тесіп өтуіне немесе тасымалдаушы желінің иілуіне әкелуі мүмкін.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —