Автокөлік бөлшектері үшін престің тоннажды есептеу: Инженерлік нұсқау

ҚЫСҚАША

Дәлдікпен автомобиль бөлшектері үшін престің тоннажды есептеу металл штамптау мен инъекциялық кұю үшін әртүрлі тәсілдер қажет, сонымен қатар заманауи материалдар үшін маңызды ескерту: метал штамптау үшін негізгі формула мынадай Тоннаж = Периметр × Қалыңдығы × Кесуші беріктігі . Алайда, құрамы жоғары берік болат (AHSS) үшін стандартты есептеулер қауіпті түрде сәтсіз аяқталады, себебі оның жоғары созылу беріктігі мен қатайту қажетті күшті жұмсартылған болатқа қарағанда 3–5 есе көбейтуі мүмкін.

Инъекциялық кұю қолданбалары үшін негізгі формула: Бекіту күші = Аудан × Бекіту коэффициенті (қабырға қалыңдығына байланысты әдетте 2–5 тонн/дюйм²). Инженерлік топтар пиктік тоннажды ғана емес, сонымен қатар терең созу операциялары кезінде тоқтауды болдырмау үшін престің энергия сыйымдылығы (иіндік энергиясын) тексеруі керек. Қалып конструкцияларын растамас бұрын әрқашан шекті элементтер анализін (FEA) пайдаланып есептеулерді тексеріңіз.

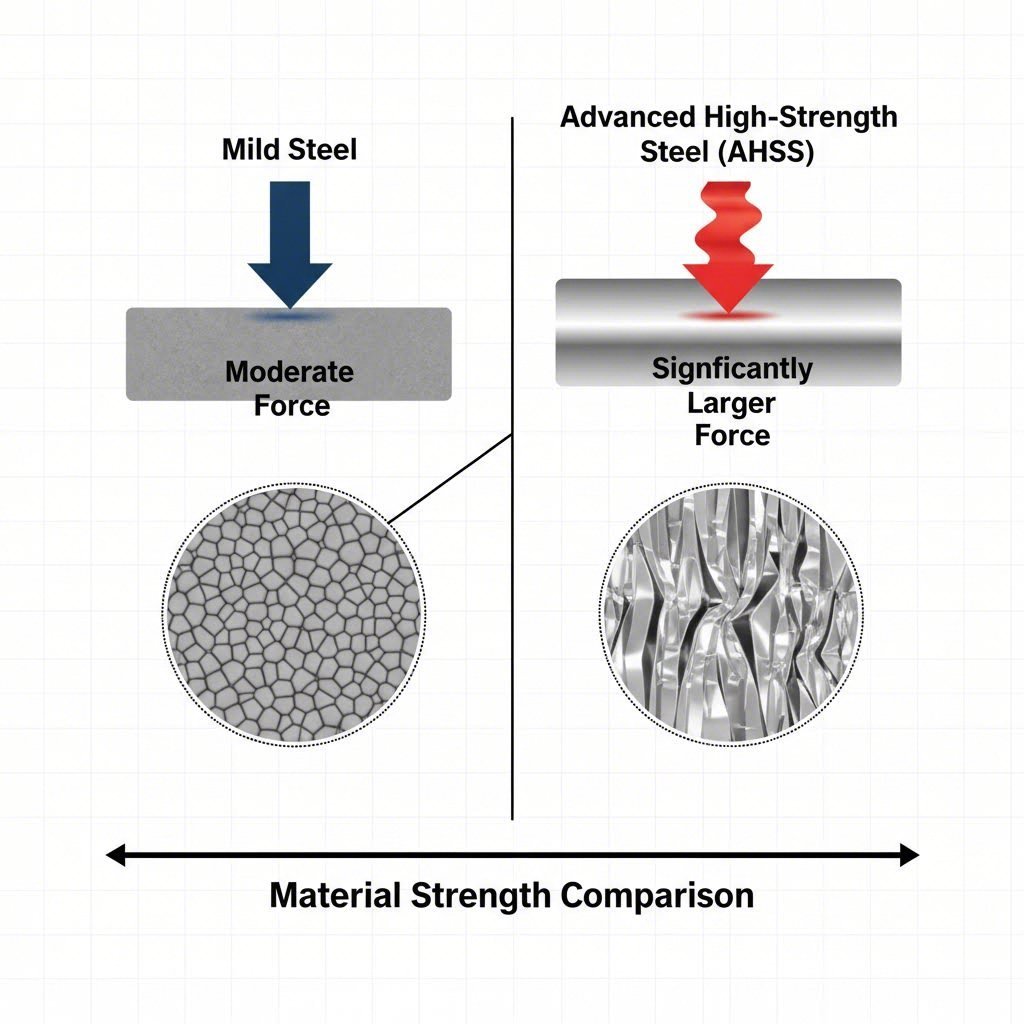

AHSS-тің парадигмалық өзгерісі: Неліктен ескі формулалар сәтсіз аяқталады

Автомобиль саласында жұмсақ болаттан жоғары беріктікті болатқа (AHSS) өту 1980-жылдардың "қолшаңырақ ережесі" есептеулерін ескірген етіп жасады. Дәстүрлі ережелер (ұзындығы × қалыңдығы × тұрақты) жалпы тұйықтамалар үшін жұмыс істесе, олар B-осталар немесе шасси нығайту сияқты заманауи автомобиль құрылымы компоненттері үшін қауіпті қауіпсіздікті тудырады.

АХСС кластары, мысалы, екі фазалы (ДП) және үшінші буын болаттары, қазір тұрақты түрде 1180 МПа-дан асады. Бұл "мүльтипликатор эффектісін" енгізеді, онда материалды кесу немесе қалыптастыру үшін қажетті күш сызықтық масштабта болмайды. AHSS Guidelines кәдімгі болжамдар жиі қажетті тоннажды бағаламайтынын ескертеді, бұл престерді тоқтатуға немесе кадрдың апатты зақымдануына әкеледі.

Сонымен қатар, инженерлер Пластикалық қатайту . Есіктік тетіктерде, сондай-ақ, металлдың тік тұтқасында, ағаштан жасалған металлдан жасалған металлдан жасалған металлдан жасалған металлдан жасалған металлдан жасалған металлдан жасалған металлдан жасалған металлдан жасалған металлдан жасалған металлдан жасалған металлдан жасалған металлдан жасалған металлдан жасалған 980 МПа-дан басталатын материалдың беріктігі қалыптау процесінде 100 МПа-дан астамға көтерілуі мүмкін. Сондықтан, материалдың бастапқы қасиеттеріне негізделген баспа тек қана, оның атаулы ең жоғары тоннаж жеткілікті болып көрінсе де, соқтығысты аяқтау үшін қажетті энергия қисығы жоқ болады.

1-бөлім: Металл штамптау тоннажының есептеулері

Құрылымдық автомобиль бөлшектерінде тоннажды нақты есептеу қайырма және созылу сәтсіздіктерінің физикасынан басталады. Есептеу қию (боздық) немесе қалыптау (сызу/бұрмалау) операциясына байланысты өзгереді.

Негізгі формула: қаптау және тесу

Бет металлдан кесу үшін қажетті күшті есептеудің негізгі формуласы:

Т = L × t × Ss

- T = тоннаж (қажетті күш)

- L = Кесудің жалпы ұзындығы (периметр)

- t = Материал қалыңдығы

- Ек = Материалдың қырқу беріктігі

Материалдық түзету: Стандартты жұмсақ болат үшін қайырма беріктігі жиі созылу беріктігінің 80% -ы деп бағаланады. Алайда, жоғары беріктік автомобиль қорытпалары үшін, сіз фабриканың сертификатына жүгінуіңіз керек. Бұл жерде жалпы тұрақтыны қолдану - шағын престердің ең көп тараған себебі.

Арықтау және қауіпсіздік үшін түзету

Кесу күші теңдеудің бір бөлігі ғана. Қосу керек Алып тастау күші жарық материалдан ұрып алу үшін қажетті күш, ол қайтарма әсерінен тығыз ұсталады. АХС үшін айыру күші кесу күшінің 20% -ына жетеді. Сондықтан жалпы қажетті тоннаж ($T_{total}$) әдетте мынадай есептеледі:

$T_{total} = T_{cutting} imes 1,20$ (қауіпсіздік және шешу коэффициенті)

Өндірісте қолдану

Теориялық есептеуден физикалық өндіріске көшу кезінде жабдықтың қабілеттілігі шекті факторға айналады. Тез прототиптерден көпшілікке шығаруға дейінгі айырмашылықты жою үшін әртүрлі баспа мүмкіндіктері бар серіктесті таңдау өте маңызды. Мұндай компаниялар Shaoyi Metal Technology автомобиль басқару қорабы мен ішкі қаңқаларының жоғары күштілік талаптарына сәйкес келетін 600 тоннаға дейінгі престерді пайдаланады, теориялық есептеулердің IATF 16949-қа сертификатталған орындауға сәйкес келуін қамтамасыз етеді.

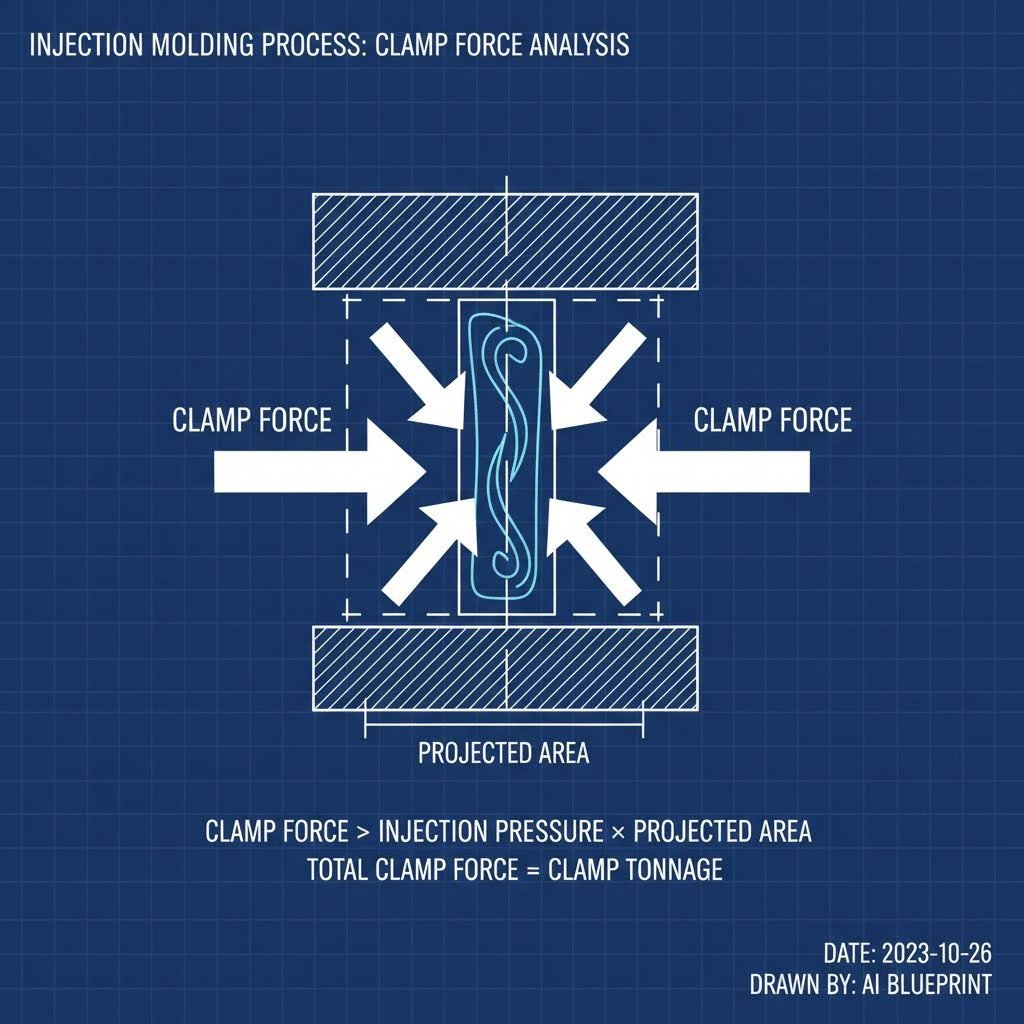

2-бөлім: Инжекциялық қалыптау тұтқасы тоннажы

Металл штамптау шасси талқылауына үстемдік ететін болса, "автомобиль бөлшектерінің" елеулі бөлігі инжекциялық қалыптау арқылы өндірілетін ішкі және эстетикалық компоненттерді білдіреді. Бұл жерде, маңызды өлшем - бұл тұтқаның тығыздау қысымына қарсы жабылып тұру үшін қажетті күш.

Болжамды аумақ формуласы

Клемпа күшін бағалаудың өнеркәсіптік стандартты формуласы:

F = A × CF

- F = тұйықтау күші (тонна)

- А = Жалпы жоспарланған аумақ (оның ішінде жүгірушілер)

- CF = тұтқа факторы (тонналар/см2)

Автомобильдің ерекшеліктері: жұқа қабырғалар және жоғары ағымы

Стандартты тұтынушы пластиктерде клемп факторлары 1 шаршы дюймге 23 тонна болуы мүмкін. Алайда, бамперлер немесе жұқа қабырғалы аспаптар панельдері сияқты автомобиль бөлшектерінде әдетте материал мұздамас бұрын қуысты толтыру үшін жоғары инъекциялық қысым қажет. RJG Inc. бұл талапты орындауда тұтқа коэффициентін жиі 1 шаршы сантиметрге 35 тонна . Сонымен қатар, жарқылдауды болдырмау үшін 10% қауіпсіздік шегі қосылуы керек, бұл престің абсолюттік шегінде емес, тұрақты терезеде жұмыс істеуін қамтамасыз етеді.

Жоғары дәрежелі өлшемдер: энергия мен ең жоғары тоннаж

Автомобиль престерін таңдаудағы жиі кездесетін қателік - бұл шатастыру Тонаж бойынша рейтинг -мен Энергия сыйымдылығы . 500 тонналық пресс тек соққының төменгі жағына жақын жерде 500 тонна күшті жеткізе алады (төменгі өлі орта). Егер сіздің автокөлік бөлшегіңіз терең тартуды қажет етсе (мысалы, 4 дюйм терең май ыдысы), қалыптау түбінен бірнеше дюйм жоғары басталады.

Бұл биіктікте престің механикалық артықшылығы төмен, ал қол жетімді тоннаж едәуір "төмендейді". Ең бастысы, терең сурет салу ұшқыш дөңгелектің үлкен энергиясын қажет етеді. Егер металлды жылжытуға қажетті энергия ұшқыштың жинақталған кинетикалық энергиясынан көп болса, онда прессаның тоннажы қанша болса да, ол тоқтап қалады. Шеберхана "Тоннаждық қисықты" елемеу автомобильді штамптаудағы қозғалтқыш күйіп кетуінің және тұтасудың бұзылуының негізгі себебі болып табылатынын көрсетеді.

Қайталама тоннаждың қаупі

Жоғары беріктіктігі бар қаптамалар материалдың сынуы кезінде бірден үлкен энергия шығарады. Бұл "Артқа бұру тоннажын" (немесе "снап-трей" пайда етеді) жасайды, бұл пресс құрылымы арқылы соққын толқындарын қайта жібереді. Стандартты престер шамамен қуаттың 10% кері жүктемеге төзімді болса, AHSS кесу 20% -дан асатын кері жүктемелерді тудырады. Бұл қайта-қайта соққыдан шаршап, прессаның қаңқасын жарып, электронды жабдықтарды зақымдап тастайды. Бұл қауіпті азайту үшін көбінесе гидравликалық демперлер немесе арнайы сервопрестер қажет.

Симуляцияның рөлі (AutoForm/FEA)

Пластинаның қатайту, үйкеліс коэффициенттері мен күрделі геометриясының айнымалыларын ескеретін болсақ, қолмен жасалған есептеулерді бағалау ретінде қарастыру керек, соңғы спецификация емес. Қазіргі заманның алдыңғы қатарлы автомобиль жабдықтаушылары соңғы престі таңдау үшін AutoForm сияқты шекті элементтердің талдауы (FEA) бағдарламасын қолдануды талап етеді.

Симуляция формулалардан тыс мынадай ерекшеліктерді анықтауға мүмкіндік береді:

- Белсенді байлам күштері: Созу кезінде парақты орнында ұстау үшін қажет болатын айнымалы күш.

- Жергілікті қатайту карталары: Материалдың беріктік шегі пісіру кезінде дәл қай жерде артатынын визуализациялау.

- Үйкелістің өзгеруі: Смазка ыдырауының жүрістің ортасында тоннаждық талаптарға қалай әсер ететіні.

Сәйкес Штамптау симуляциясы , процесті цифрлық түрде тексеру физикалық сынақ кезінде "матрица аварияларының" аса жоғары құнын болдырмауға мүмкіндік береді. Ұсыныстар мақсаттары үшін материал партияларының ауытқуларын ескеру үшін әруақытта имитациялық нәтижелердің жоғарғы шегін қолданыңыз.

Престік тоннажды есептеудегі инженерлік бүтіндік

Автокөлік бөлшектері үшін престік тоннажды есептеудегі қате шамасы жойылды. Құрамалас жоғары беріктік қорытпаларды енгізу престің өлшемінің жеткіліксіздігін енді айтарлықтай тиімділік мәселесі емес — бұл техникалық құрылғылар мен қауіпсіздікке аса қауіпті оқиғаға айналдырады. Инженерлер материалдардың статикалық формулаларынан тыс, материалдардың әлуетіне, энергия қисықтарына және имитациялық деректерге динамикалық түсініктемені пайдалануға міндетті.

Пиктік жүктеме мен энергия сыйымдылығын қатаң ажырату және FEA арқылы нәтижелерді тексеру арқылы өндірушілер активтерін қорғай алады және ақаусыз компоненттерді жеткізуін қамтамасыз ете алады. Осындай жоғары деңгейдегі жағдайларда дәлдік тек мақсат ғана емес, сонымен қатар жалғыз операциялық стандарт.

Жиі қойылатын сұрақтар

гидравликалық және механикалық престің күшінде қандай айырмашылық бар?

Гидравликалық престер ходтың кез келген нүктесінде номиналды күшті толық береді, бұл ерте кезде күш қажет болатын терең салу үшін идеалды. Механикалық престер тек ходтың төменгі нүктесінде (Төменгі Өлі Нүкте) ғана толық күш береді және жоғары орындарда маховик энергиясымен шектеледі.

материалдың қалыңдығы күш есебіне қалай әсер етеді?

Қиғыш операцияларында күш материалдың қалыңдығына тура пропорционал. Қалыңдықты екі есе арттыру қажетті күшті де екі есе арттырады. Алайда, иілу мен пішіндеуде қалыңдық күшті экспоненциалды арттырады, жүктемені басқару үшін матрица саңылауының енін түзету қажет болуы мүмкін.

престің күші үшін неге қауіпсіздік шекарасы қажет?

Материалдың ауытқуларын (мысалы, зауыттан келетін қалыңдау партиялар), құралдың тозуын (күйреуі үшін көбірек күш талап етеді) ескеру және престің максималды қуатында жұмыс істеуінен болатын рама мен жетек жүйесінің тез тозуын болдырмау үшін 20% қауіпсіздік шегі ұсынылады.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —