Өндірісте штамптау процесі: Қарақауыттан дайын бұйымға дейін

Өндірісте басылу процесі дегеніміз не?

Өндірушілер қалай есептелмеген сандықтықта бірдей металл бөлшектерді таңғажайып жылдамдықпен және дәлдікпен шығарады деп ойланған боларсыз ба? Оның жауабы өндірістің негізгі процестерінің бірінде жасырылған. Сонымен, басылу деген не?

Басылу (оны қысым да деп атайды) — бұл жазық қалыңдығы аз металл бетін калыптар мен басылу престері арқылы белгілі бір пішінге келтіретін суық өңдеу металл өңдеу процесі. Материалды алып тастайтын механикалық өңдеу операцияларынан айырмашылығы, басылу металлды бақыланатын деформация арқылы қайта пішіндейді — бұл оны жылдамырақ, тиімдірек және жоғары көлемді өндіріске қолайлы етеді.

Баспа әрекетінің мағынасы жалғыз ғана әрекеттен асады. Бұл процеске бір операция немесе иілу, тесу, рельефтік баспа жасау және басқа да операциялардан тұратын, өте ұқыпты ұйымдастырылған операциялар тізбегі кіруі мүмкін — барлығы күрделі бөлшектерді жасау үшін бірігеді. Бұл айырманы түсіну маңызды, себебі ол тікелей өндірушілердің бөлшек дизайнын, құрал-жабдықтарға инвестициялауды және өндірісті жоспарлауды қалай құрылатынын анықтайды.

Жазық парақтан дайын бөлшекке дейін

Түсініктеме қарапайым металл парағын пресске беру және секундтар ішінде оны дәл пішіндегі автомобильдің кронштейні немесе электрондық коннектор ретінде шығарып алу. Осы — іске қосылған баспа процесі.

Қалай жұмыс істейді: жазық металл бос қалдық пресске енеді, онда қолданылатын матрицалар — негізінде қатайтылған болат құралдар — үлкен күш тудырады. Жоғарғы матрица төменгі матрицаға түседі, ал металдың арасында қысылған күйде болады. Бұл қысым мен матрицаның геометриялық пішіні металлдың ағып, тұрақты түрде қажетті пішінге иілуін қамтамасыз етеді.

Басылған бөлшектердің анықтамасы қарапайым жазық сақиналардан бастап, бірнеше иілулер мен сипаттамалары бар күрделі үшөлшемді бөлшектерге дейінгі барлық нәрсені қамтиды. Бұл түрлендіруді ерекше ететін нәрсе — осы процессте материалдың ешқандай бөлігі алынбайды. Металл тек қана пішінін өзгертеді, өзінің құрылымдық бүтіндігін сақтай отырып, жаңа пішіндерге ие болады.

Суық деформациялаудың артықшылығы түсіндірілген

Неге баспа әдісі бойынша өңдеу орташа температурада жүргізілуі соншалықты маңызды? Суық деформациялау ыстық өңдеу процестеріне қарағанда бірнеше маңызды артықшылықтарға ие:

- Жоғары сапалы бет беті — Бөлшектер жылу әсерінен пайда болатын тоттану немесе шалақтарсыз салыстырмалы түрде тегіс шығады

- Тамашалық шектеулер — Температураның өзгеруіне байланысты сызықтық ұзару ескерілмейді, сондықтан өлшемдер нақтырақ болады

- Жұмыс қатайтуының артықшылықтары — Деформация процесі шынымен кейбір металдардың беріктігін арттырады

- Энергия тиімділігі — Пештер немесе қыздыру жабдықтары қажет емес

Суық шабуылдың физикалық негізі пластикалық деформацияға негізделеді — металлды оның серпімді шегінен асырып, оны тұрақты түрде матрицаның пішініне келтіру. Қысым мен матрица геометриясы дұрыс ықпал еткен кезде металл болжанған тәртіппен ағады және әрбір циклде тұрақты бөлшектерді қалыптастырады. Бұл штамптауды CNC фрезерлеу сияқты материалды соңғы пішінге келтіру үшін кесіп алуға негізделген жою әдістерінен айырып көрсетеді.

Неге штамптау жоғары көлемді өндірісті басқарады?

Штамптау операциясының ең ірі күші қандай? Жылдамдық пен қайталанғыштық. Қазіргі заманғы штамптау престері минутына жүздеген бөлшек өндіре алады, олардың әрқайсысы бір-біріне шамамен тең болады. Матрицалар жасалып, процеске дәл реттеу жүргізілгеннен кейін өндірушілер әдетте ондық миллиметрдің бірнеше үлесін құрайтын дәлдікпен тұрақты нәтиже алады.

Экономика масштабта тартымды болады. Алғашқы құрал-жабдықтарға көп инвестиция кетсе де, өнім көлемі артқан сайын бір бұйымға кететін шығын әлдеқайда төмендейді. Сондықтан да автомобиль өндірісі сияқты өнеркәсіптер — мұнда Генри Форд әйгілі түрде штамптауды қабылдаған өйткені қалыптау әдісі сұранысқа қол жеткізе алмай қалған кезде — бұл процестің қолданылуы өте кең.

Сіз қарапайым кронштейндерді немесе күрделі кузов панельдерін өндірсеңіз де, штамптау процесі қазіргі заманғы өндірістің талап ететін жылдамдық, дәлдік және өндірістің тиімділігін қамтамасыз етеді.

Негізгі штамптау операциялары мен әдістері түсіндірілген

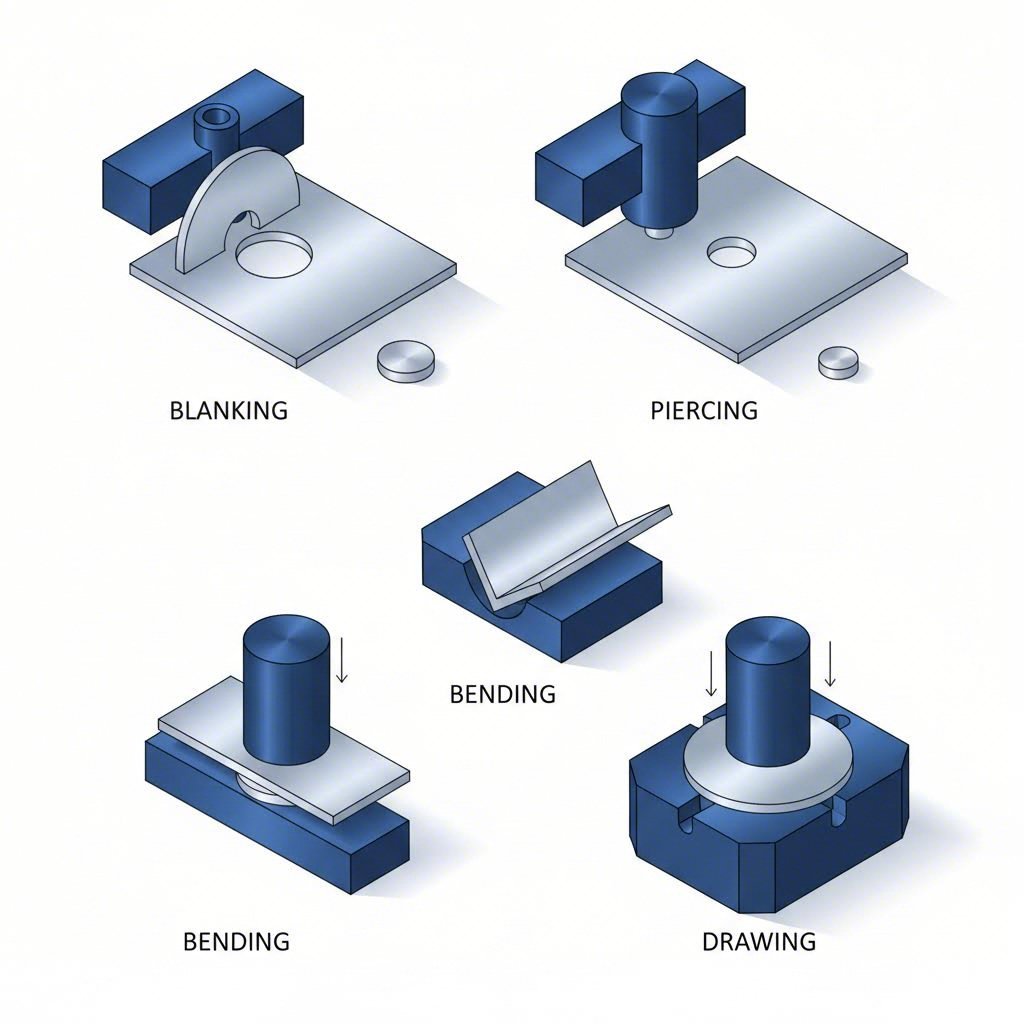

Енді штамптау дегеніміз не екенін түсінгеніңізден кейін, оның іске асуына әкелетін нақты операцияларға тоқталайық. Штамптау процесіндегі әрбір металл операциясы өзіндік мақсатқа ие — және әрбір операцияны қашан қолдану керектігін білу өндірістің тиімділігі мен қымбатқа түсетін қателер арасындағы айырманы анықтайды.

Бұл операцияларды өзіңіздің штамптау құралдарыңыз ретінде елестетіңіз кейбірін кеседі, кейбірін пішіндеп, кейбірінің детальдарын қосады. Оларды меңгерсеңіз, күрделі бөлшектердің қарапайым парақтардан қалай құралатынын түсінесіз.

Қуыс құю және тесу операциялары

Бұл екі операция жиі шатастырылады, себебі олардың екеуі де кесуді қамтиды — бірақ олардың айырмашылығы өндірістік жоспарлауыңыз үшін маңызды болып табылады.

Жарықталу парақ металдан жазық пішін кеседі, мұнда кесілген бөлік сіздің аяқталған бөлшегіңіз болады (немесе әрі қарай өңдеуге түседі). Сіз сақиналар, тісті дөңгелектер немесе декоративті компоненттер үшін металды қуыс құйған кезде, қоршаған парақ қалдық болып қалады. Fox Valley Stamping компаниясының айтуынша, қуыс құю операциясы дискілер, тісті дөңгелектер мен декоративті элементтерді шығару үшін автомобиль, әуе-ғарыш және электроника салаларында кеңінен қолданылады.

Қырғау тесу (сонымен қатар «перфорациялау» деп те аталады) қарама-қарсы әрекет жасайды — ол өңделетін бөлшек ішінде тесіктер немесе кесінділер жасайды. Мұнда тесілген материал қалдық болып табылады, ал қалған парақ сіздің өніміңіз болады. Тесу операциясы келесі жағдайларда кеңінен қолданылады:

- Қораптардағы желдету тесіктері

- Қолтырауыштардағы бекіткіш орындары

- Басқару панельдеріндегі электрлік қиықтар

- Ауа-жылу қондырғыларындағы күрделі тесік үлгілері

Негізгі айырмашылық неде? Босату кезінде сіз шығып кеткен бөлікті ұстап тұрасыз. Тесу кезінде сіз қалып қойған бөлікті ұстап тұрасыз. Қарапайым сияқты, бірақ қалыптау құрылғысын жобалау кезінде қателесу құралдарды қайта жасауға әкеледі.

Иілу мен пішіндеудің негіздері

Сіздің бөлігіңізге бұрыштар немесе қисықтар қажет болған кезде — тек жазық контурлар емес — иілу мен пішіндеу операциялары қолданысқа енеді.

Жуырма иілу операциясы — бұл табақша металды тік ось бойымен деформациялау, ол үшін қалыптау пресі мен қалып комбинациясы қолданылады. Рама табақшаның бетіне өте күшті күш түсіреді, нәтижесінде V-тәрізді, U-тәрізді немесе қосымша бұрышты конфигурациялар пайда болады. Кеңінен қолданылатын иілген бөліктерге мысал ретінде: кронштейндер, шасси компоненттері және электроника, тұрмыстық құрылғылар мен автокөлік қолданыстарында қолданылатын корпуслар.

Бірнеше иілу түрлері бар:

- Ауа Иілуі — Қалып табақшаның бетіне толық тиіспейді, бұл босату арқылы бұрышты реттеуге мүмкіндік береді. Талап етілетін күш (тонна) төмен болады, бірақ дәлдік талаптарын қанағаттандыру қиындау болады.

- Түбіне дейін басу – Күшті қысым парақты дәл келетін V-тәрізді матрицаға қысады, осылайша өте жоғары қайталанушылығы бар тұрақты, дәл иілулер пайда болады.

- Фланецдеу – Тесілген тесіктердің айналасында қабырғаларды 90 градусқа иіледі, сүйір қабырғалар орнына салынған жиектер пайда болады.

Қалыптастыру металлды кеспей-ақ қайта пішіндейді — қаттылықты арттырушы көтергіштер, қаттылатуыштар немесе декоративті жиектер сияқты беттік элементтерді жасайды. Келесіде қарастырылатын тарту операциясынан айырмашылығы — пішіндеу әдетте маңызды тереңдік туғызбайды. Оны үшөлшемді ыдыстарды емес, беттік элементтерді қосу ретінде қарастыруға болады.

Тарту және терең тарту әдістері

Мұнда металды қысу шынымен таң қалдыратын деңгейге жетеді. Тарту операциялары жазық металл парағын маңызды тереңдіктегі үшөлшемді пішіндерге тартады.

Стандартты суреттеу , соққыш металл парағын матрица қуысына итереді, материалды созып, матрицаның көлденең қимасына сәйкес қозғалтады. Бұл әдіс жұқа қабырғалы бөлшектер, автомобиль кузовының панельдері, асүй шойындары мен электрондық корпусларды шығарады.

Өлкен қырғау бұл тереңдігі диаметрден асатын бөлшектерді жасауды әрі қарай дамытады. Мысалы, биіктігі-ені қатынасы 2:1 немесе тіпті 3:1 құрайтын сусын банкасы немесе цилиндрлік корпус өндіруіңізді елестетіңіз. Бұл үшін арнайы матрицалық штамптау орнатулары, дәл материалды таңдау және жыртылуға жол бермеу үшін негізінде бірнеше тарту сатылары қажет.

Сіз қашан тартуды пішіндеуге қарағанда таңдауыңыз керек?

- Пайдалану өлкен қырғау бөлшектердің қатты тереңдігі қажет болған кезде (стакандар, қораптар, цилиндрлік корпуслар)

- Пайдалану қалыптастыру таяз элементтерді — мысалы, фланцтарды, қабырғаларды немесе рельефті детальдарды қосу үшін

Бұл айырым тетіктердің күрделілігіне, пресс тоннажы талаптарына және өндіріс шығындарына тікелей әсер етеді — сондықтан бұл мәселені жобалау кезеңінде дұрыс шешу кейінірек үлкен қиындықтардан сақтайды.

Терең детальдар үшін рельефтеу және монеталық қысу

Егер сіздің бөлшектеріңізге көтерілген ою-өрнектер, логотиптер, әріптер немесе өте дәл элементтер қажет болса, рельефтеу мен монеталық қысу операциялары арқылы штамптар мен рельефтеушілер қолданылады.

Прес жұмыс бетінің бір жағын белгілейді, көтерілген немесе тереңдетілген дизайндар құрады. Металл үшөлшемді эффектілер — атаулықтар, брендтік элементтер, құрылымдық күшейткіштер немесе декоративті өрнектер алу үшін деформацияға ұшырайды. Тамаша пластикалық қасиетіне байланысты алюминий таңбалау үшін ерекше жақсы жарамды.

Коининг екі сәйкес келетін матрицаны қолданып, екі жағынан бір уақытта жоғары қысым түсіреді. Бұл суық формалау әдісі материалдың аз ығысуымен өте дәл детальдарды алуға мүмкіндік береді — мысалы, ақша теңгелері, дәлдетілген қосқыштар немесе қатаң допусктерді талап ететін медициналық құрылғылардың компоненттері .

Бұл операциялар арасындағы негізгі айырмашылық:

- Прес — Біржақты қысым, көтерілген/ойыс дизайндарды құрады, орташа дәлдік

- Құйма болат немесе басқа металдар — Екіжақты қысым, өте дәл детальдарды шығарады, беттер соққы мен әсерге төзімді

Койнинг әдетте жоғары тоннажды престерді талап етеді, бірақ ол электроника, медициналық құрылғылар және тұтыну тауарларындағы дәл компоненттер үшін идеалды болатындай жоғары сапалы беттік сипаттама мен өлшемдік дәлдік береді.

Басып шығару операцияларын салыстыру көрсеткіші

Дұрыс операцияны таңдау бөлшек талаптарыңызға, материалға және өндіріс мақсаттарыңызға байланысты. Бұл салыстыру кестесі операцияларды қолданыстарға сәйкестендіруге көмектеседі:

| Операция атауы | Сипаттама | Типілік қолданулар | Материалдың қалыңдық диапазоны |

|---|---|---|---|

| Жарықталу | Пластиналардан жазық пішіндерді кеседі; кесілген бөлік бөлшек болып табылады | Сақиналар, дискілер, тісті доңғалақтар, декоративті компоненттер | 0,005" – 0,250" |

| Тесік жасау/соққылау | Тесіктер немесе кесінділер жасайды; қалған пластина бөлшек болып табылады | Ауа алмасу тесіктері, бекіткіш орындары, электрлік кесінділер | 0,005" – 0,188" |

| Жуырма | Бұрыштарды жасау үшін металды түзусызықты ось бойымен деформациялайды | Кронштейндер, шасси, корпустар, рамалар | 0,010" – 0,375" |

| Қалыптастыру | Қиюсыз металды қайта пішіндейді; беткі сипаттамаларды қосады | Декоративті жиектер, қаттылатылған панельдер, рёберлер | 0,010" – 0,250" |

| Суреттеу | Тереңдігі бар 3D пішіндерге металды тартады | Автокөлік кузовының панельдері, ойыстар, электрондық корпуслар | 0,015" – 0,125" |

| Өлкен қырғау | Тереңдігі диаметрден асатын бөлшектерді (2:1+ қатынасы) жасайды | Қалталар, цилиндрлік корпуслар, стакандар, трубалар | 0,010" – 0,100" |

| Прес | Біржақты таңбалау: көтерілген/ойыс дизайндар үшін | Атаулар тақтайшалары, брендтеу, құрылымдық рельефтік баспа | 0,010" – 0,125" |

| Коининг | Жоғары қысымды екіжақты таңбалау: дәлдетілген детальдар үшін | Коннекторлар, дәлдік сақиналары, декоративті бөлшектер | 0,005" – 0,062" |

Бұл негізгі операцияларды түсіну күрделірек таңбалау әдістерін бағалау үшін негіз болып табылады. Бірақ қалайша өндірушілер осы операцияларды жоғары көлемді өндіріс үшін тиімді түрде біріктіреді? Осы жерде әртүрлі матрица түрлері пайда болады — әрқайсысы бөлшек күрделілігі мен өндіріс талаптарына байланысты өзіндік артықшылықтарға ие.

Прогрессивті, трансферлік және қоспалы матрицалы таңбалау

Сіз таңбалау операцияларын меңгердіңіз — қиып алу, тесу, иілу, тарту. Бірақ тиімді өндірісті шығынды сынақ-қателерден ажырататын сұрақ мынадай: бұл операцияларды біріктіру үшін қандай матрица түрін таңдау керек?

Жауап сіздің бөлшектеріңіздің күрделілігіне, өндіріс көлеміне және бюджетіңізге байланысты. Келесі жобаңыз үшін дұрыс шешім қабылдауға көмектесу үшін үш негізгі штамптау машинасы тәсілдерін қарастырайық.

Үздіксіз өндіріс үшін прогрессивті калібрлік штамптау

Бір металдан жасалған лента престен өтіп, аяқталған бөлшектер түрінде шығып келе жатқанын елестетіңіз — бұл операциялар арасында лентаны қолмен ұстамай-ақ минутына жүздеген бөлшек алуға болады. Дәл осы — прогрессивті калібрлік штамптау.

Прогрессивті калібрлер бір-бірінен кейін орналасқан бірнеше станциядан тұрады; әрбір станция металл лентасы престен өткен кезде белгілі бір операцияны орындайды. Лента барлық процеске қатысады, ал престің әрбір түртісі лентаны бір станцияға алға жылжытып, бір уақытта барлық станцияларда операцияларды орындайды. Durex Inc. деректеріне сәйкес, осы жинақтау жоғары тиімділікті қамтамасыз етеді және өндірілетін барлық компоненттердің біркелкілігін қамтамасыз етеді.

Мұның не үшін прогрессивті калібрлер жоғары көлемді өндіріс үшін ерекше тиімді :

- Жылдамдық – Әрбір престеу кезінде бірнеше операция бір уақытта орындалады

- Сапалық – Бұйымдар үдеріс бойынша тіркеліп қалады, нәтижесінде дәл көрсеткіштер сақталады

- Автоматтандыруға ыңғайлы – Операциялар арасында бұйымдарды аз ғана өңдеу еңбек шығындарын азайтады

- Масштабталу – Жұмысқа қосылғаннан кейін бұл калыптар миллиондаған бірдей бұйымдарды шығара алады

Алайда, прогрессивті калыптардың жобалау мен құрал-жабдықтарға бастапқы қосымша шығындары жоғары болады. Олардың күрделі құрылымы ұқыпты жоспарлауды және дәл инженерлік есептеуді талап етеді. Дегенмен, Larson Tool компаниясының айтуынша, үлкен сериялық өндірісте бір бұйымға кететін шығын әлдеқайда төмендейді — сондықтан бұл нұсқа ұзақ мерзімді жобалар үшін өте тиімді.

Ең тиімді қолданылу салаларына автокөліктердің итемдері мен клиптері, электрондық коннекторлар, сондай-ақ 50 000-нен астам дана шығарылатын кіші немесе орта өлшемді бұйымдар жатады.

Күрделі геометриялық пішіндер үшін трансферлік калып жүйелері

Егер сіздің бұйымыңыз лентадан бекітіліп қалу үшін өте үлкен болса немесе прогрессивті калыптармен орындалмайтын операцияларды талап етсе не болады? Мұндай жағдайда трансферлік калыптар қолданылады.

Бөлшектер тасымалдау лентасына бекітілген қозғалыстық жүйелерден айырмашылығы, трансфер шабуындары жеке өңделетін бөлшектерді станциялар арасында механикалық тасымалдау жүйелері арқылы жылжытады. Әрбір станция өзіне берілген операцияны орындайды, содан кейін бөлшекті келесі станцияға әрі қарай өңдеуге жібереді.

Бұл тәуелсіздік күрделі жинақтарды өңдейтін шабуын престері үшін маңызды артықшылықтарға ие:

- Ірі бөлшектерді өңдеу мүмкіндігі – Лента ені шектеулерінен туындайтын өлшемдік шектеулер жоқ

- Күрделі 3D геометриялық пішіндер – Бөлшектер станциялар арасында аударылуы, бұрылуы немесе қайта орналастырылуы мүмкін

- Терең тарту интеграциясы – Сатылар арасында қайта орналастырумен бірнеше тарту операциялары

- Жинақтау операциялары – Кейбір трансфер жүйелері дәнекерлеу, бекіту немесе орнату операцияларын қамтиды

Трансферлі калыптар күрделі трансферлі механизмдеріне байланысты құрал-жабдықтар мен орнатуға кететін шығындардың жоғары болуымен сипатталады. Олар көптеген өнімдерді шығару үшін, яғни көптеген күрделі бөлшектерді өңдеуге қабілеттілігі мен универсалдылығы инвестицияны оправданатын орташа немесе жоғары көлемдегі өндіріске ең қолайлы. Аэроғарыштық және ауыр машина жасау салалары үлкен конструкциялық бөлшектерді шығару үшін осы штамптау технологиясына кеңінен сүйенеді.

Басқарылатын трансферлі процестер жоғары дәлдікті сақтайды, ол әрбір компоненттің қатаң сапа стандарттарына сай келуін қамтамасыз етеді — бұл қауіпсіздікке өте маңызды бөлшектерді шығарған кезде ерекше маңызды.

Қосымша калыптар: бір уақытта орындалатын операциялар

Кейде қарапайымдылық — ең жақсы шешім. Қосымша калыптар престің бір жүрісінде әдетте кесу мен тесу сияқты бірнеше операцияны орындайды.

Деталь өңделетін станциялар бойынша тізбектелген ретпен қозғалмайды, бірақ барлық операциялар бір уақытта орындалады. Қалып конструкциясы кесу мен пішіндеу элементтерін біріктіреді, сондықтан бір қысу қозғалысы детальдың дайындалуын аяқтайды. Бұл интеграция өндіріс уақытын қатты қысқартады және көптеген қолмен өңдеу операцияларын жою арқылы өндірістік өнімділікті арттырады.

Компаунд қалыптар белгілі бір жағдайларда ерекше жақсы көрсетеді:

- Ішкі элементтері бар жазық бөлшектер – Ортасында тесіктері бар шайбалар, орнату үшін кесілген орындары бар кронштейндер

- Төмен көлемді өндіріс – Прогрессивті қалыпқа инвестициялау оправданған емес кезде

- Қарапайым геометриялық пішіндер – Күрделі иілулері немесе терең тартылулары жоқ бөлшектер

- Жылдам іске қосылатын жобалар – Қалыптың жобасын әзірлеу мен жасау уақыты қысқа

Металлдық штамптау престері қосымша матрицалармен жұмыс істегенде, барлық операциялар бір ғана тураланған жүрісте орындалғандықтан, бөлшектердің жиектерінің сапасы мен центрлігі өте жоғары болады. Қарапайым матрица құрылымы сондай-ақ аздаған техникалық қызмет көрсетуді қажет етеді — кесу және тесу компоненттерін ретті түрде тексеру дәлдікті және ұзақ мерзімді пайдалануды қамтамасыз етеді.

Шектеулері қандай? Қосымша матрицалар күрделі 3D бөлшектер немесе өте жоғары көлемдегі өндірістер үшін қолайлы емес, себебі мұндай жағдайларда прогрессивті матрицалар бір бөлшекке келетін шығындарды төмендетуге қабілетті.

Өндіріс талаптарына сәйкес матрица түрін таңдау

Дұрыс матрица түрін таңдау — бұл тек бөлшектің геометриясын ескеру емес, сонымен қатар бастапқы инвестициялар мен ұзақ мерзімді өндіріс шығындарын теңестіру де маңызды. Таңдауыңызды бағыттайтын осы шешім қабылдау негізін пайдаланыңыз:

| Критерий | Прогрессивті үстем | Трансфер қалып | Композит тіркесі |

|---|---|---|---|

| Детальдің мүмкіндігі | Орташа немесе жоғары (бірнеше сипаттамалар) | Жоғары (үлкен, 3D, көп сатылы тарту) | Төмен немесе орташа (ойықтары бар жазық) |

| Шығыс саны үшін тиімділік | Жоғары көлемді (50 000+ бөлшек) | Орташа немесе жоғары көлемді (10 000+) | Төмен немесе орташа көлемді (1 000–50 000) |

| Құрал-жабдық бағасы | Жоғары (күрделі көп-станциялық дизайн) | Ең жоғары (трансферлі механизмдер мен шаблондар) | Ең төмен (қарапайым бір-станциялық дизайн) |

| Цикл уақыты | Ең тез (барлық станциялар әрбір жүріс кезінде жұмыс істейді) | Орташа (станциялар арасындағы трансфер уақыты) | Тез (бір жүріс ішінде аяқталады) |

| Ең жақсы қолданулар | Кіші коннекторлар, кронштейндер, клиптер, электронды компоненттер | Үлкен панельдер, терең тартылған корпуслар, әуе-ғарыш конструкциялары | Сақиналар, қарапайым кронштейндер, тесіктері бар жазық бөлшектер |

Жобаңыз үшін штамптау машиналарын бағалаған кезде осы практикалық нұсқауларға назар аударыңыз:

- Прогрессивті калыптарды таңдаңыз сізге жылдамдық, жоғары көлем және үлкен өндірістік сериялар бойынша құрал-жабдықтардың құнын амортизациялау қажет болған кезде

- Трансферлі калыптарды таңдаңыз бөлшектің өлшемі немесе күрделілігі жолақтық шектеулерден асып кеткенде немесе бірнеше терең тарту сатылары қажет болған кезде

- Компаундты калыптарды таңдаңыз құрал-жабдықтарға бөлінетін бюджет шектелген, өндіріс көлемі орташа және бөлшектер салыстырмалы түрде қарапайым қалған кезде

Калып түрін таңдау сіздің жабдықтарға деген талаптарыңызды да тікелей әсер етеді. Прогрессивті және компаундты калыптар әдетте стандартты штамптау престерінде жұмыс істейді, ал трансферлі калып жүйелері интеграцияланған трансфер механизмдері бар арнайы престерді қажет етеді — бұл капиталдық жабдықтарға деген талаптарды арттырады.

Бұл айырымдарды түсіну сізге штамптау серіктестеріңізбен тиімді қарым-қатынас жасауға және құрал-жабдықтарға инвестициялар жасау туралы ақпаратталған шешім қабылдауға көмектеседі. Дегенмен, калып таңдау — тек теңдеудің бір бөлігі ғана; сапалы нәтижелерге қол жеткізу үшін престің өзі де теңдей маңызды рөл атқарады.

Штамптау престерінің түрлері және таңдау критерийлері

Сондықтан сіз бөлшектің дұрыс өлшемдегі шаблон түрін таңдадыңыз — бірақ қысым күшін қамтамасыз ететін өзі қысым күші құрылғысы қалай?

Осылай ойланыңыз: сіздің шаблоныңыз — бұл рецепт, ал қысым күші құрылғысы — бұл пеш. Тіпті ең жақсы рецепт те дұрыс жабдықтар болмағанда сәтсіздікке ұшырайды. Енді негізгі үш түрлі қысым күші құрылғысын және оларды өндірістік талаптарыңызға қалай сәйкестендіруге болатынын қарастырайық.

Механикалық престің жылдамдығы мен тиімділігі

Өндіріс жылдамдығы сіздің басты приоритетіңіз болса, механикалық престер сол қажеттілікті қанағаттандырады. Бұл машиналар айналу энергиясын сақтау үшін айналмалы диск (маховик) қолданады; ол энергия крейцкопф немесе эксцентрик тісті беріліс арқылы жылжымалы бөлшекке (рамаға) төмен қарай үлкен күшпен беріледі.

Механикалық металдық штамптау машинасын жоғары көлемді өндірісте «жұмыс ат» ретінде қолдануға мүмкіндік беретін негізгі факторлар:

- Жылжымалы бөлшектің (раманың) жүріс жиілігі – Өлшемі мен конфигурациясына байланысты минутына 20-ден 1500-ге дейінгі жүріс жиілігін қамтамасыз етеді

- Тұрақты жүріс ұзындығы – Рама әрбір циклде алдын ала анықталған қашықтыққа жылжиды, бұл тұрақтылықты қамтамасыз етеді

- Тонаждық диапазоны – Әдетте 20-дан 6 000+ тоннаға дейін, көпшілік өндірістік престер 100–1 500 тонна аралығында болады

- Жылдамдықтағы энергиялық тиімділік – Маховиктің импульсі үздіксіз жұмыс істеген кезде энергия шығынын азайтады

Сәйкес San Giacomo престері , механикалық престер қозғалтқыштың маховигінде жиналған және одан босатылатын энергия арқылы өз штамптау әрекетін жүзеге асырады — бұл оларды көлемді өндіріс ортасына, яғни тұрақты цикл маңызды болғанда, бірақ күштің айнымалы бақылауы маңызды емес жағдайларға жарамды етеді.

Алайда, механикалық престер тек жүріс барысындағы белгілі бір нүктеде (төменгі өлі нүкте) максималды күшті ғана қамтамасыз етеді. Бұл пішіндеу процесі бойынша тұрақты қысымды қажет ететін операциялармен жұмыс істеген кезде икемділікті шектейді. Олар қиып алу, тесу және беттік пішіндеу үшін идеалды — бірақ терең тарту қолданбаларында қиындықтар туғызады.

Гидравликалық престің күшті бақылау артықшылықтары

Егер сіздің бөлшектеріңіз барлық жүріс бойынша тұрақты қысымды талап етсе не болады? Немесе сіз дәл күштік реттеуін талап ететін жоғары беріктіктегі материалдармен жұмыс істеп жатсаңыз не болады? Гидравликалық престер осындай қиындықтарға шешім ұсынады.

Механикалық байланыс элементтерінің орнына гидравликалық престер күшті әсер ету үшін қысымды сұйықпен толтырылған цилиндрлерді пайдаланады. Бұл негізгі айырмашылық қиындықты қамтитын қолданбаларда жұмыс істейтін болат штамптау машинасы үшін бірнеше ерекше артықшылықтар туғызады:

- Жүріс бойынша толық тоннаж – Механикалық престерден айырмашылығы, гидравликалық престер поршен қозғалысының кез келген нүктесінде максималды күшті қамтамасыз етеді

- Тезіктік басқару – Операторлар жақындау жылдамдығын, жұмыс істеу жылдамдығын және қайту жылдамдығын тәуелсіз реттеуге мүмкіндік алады

- Тонналық сыйымдылығы – Ауыр жағдайларда қолдануға арналған 20-ден 10 000+ тоннаға дейінгі диапазон

- Жүріс икемділігі – Реттелетін жүріс ұзындығы механикалық өзгерістерсіз әртүрлі бөлшек тереңдіктеріне бейімделеді

- Ұстау қабілеті – Поршен қысым астында орнында ұстала алады — бұл кейбір пішіндеу операциялары үшін өте маңызды

Eigen Engineering компаниясының айтуынша, гидравликалық престер басқа түрлеріне қарағанда баяу жұмыс істейді, бірақ күрделі штампталған металдық бөлшектерді өндірген кезде өте қажетті тұрақтылық пен икемділікті қамтамасыз етеді.

Стальдан жасалған престер терең тарту қолданыстарында жоғары нәтижеге ие болады, мұнда материалдың өлшемдік қуыстарға біртіндеп енуіне уақыт қажет. Күрделі автомобиль панельдері, асүй шаңсорғыштары және цилиндрлі корпуслар көбінесе металл біртіндеп пішінделген кезде қысымды сақтайтын гидравликалық жүйелерді талап етеді.

Серво-жетекті престің бағдарламалануы

Механикалық престің жылдамдығы мен гидравликалық престің икемділігін біріктіріп, одан әрі бағдарламаланатын ақыл-ой қосайық — осы серво-престің артықшылығы.

Серво-жетекті метал штамптау машиналары раманың қозғалысын тікелей басқаратын жетілдірілген серво-қозғалтқыштарды қолданады. Тұрақты жүріс профилі бар механикалық престерге немесе сұйықтыққа негізделген шектеулері бар гидравликалық престерге қарағанда серво-престер формалау циклының толығымен бағдарламалануын қамтамасыз етеді.

Бағдарламаланатын қозғалыс практикада не дегенді білдіреді?

- Таңдалатын жүріс профилдері – Жүріс бойынша әртүрлі нүктелерде әртүрлі жылдамдықтар мен тоқтау уақыттарын бағдарламалау

- Дәл позициялау – Жүріс бойынша 0,001" дәлдікті қамтамасыз ету

- Энергияның қайта өндірілуі – Сервомоторлар қайтару жүрісі кезінде энергияны қайта жинақтайды, бұл жалпы энергия тұтынуын 30–50% азайтады

- Механикалық реттеулерсіз әртүрлі бөлшек бағдарламалары арасында – Бөлшектердің әртүрлі түрлері үшін қозғалыс профилдерін сақтау және еске түсіру (механикалық реттеулерсіз)

- Дыбыс деңгейінің төмендеуі – Механикалық престерде кездесетін соққыдан пайда болатын дыбыс құбылысын жою үшін жұмсартылған қозғалыс профилдері

Салалық деректерге сәйкес, серволық престер 21-ші ғасырдың басында өндіріске енгеннен бері металдың штамптау пресі технологиясы қатты дамыды. Бұл машиналар сапасы жылдамдықтан басым болатын электроника, медициналық құрылғылар және жоғары сапалы автомобиль компоненттері сияқты дәлдік талап ететін жұмыстарда өте жақсы көрсеткішке ие.

Қарастырылатын мәселе? Сервопрессалар әдетте салыстырмалы механикалық жүйелерге қарағанда бастапқы шығындары жоғары болады. Алайда, энергия үнемдеу, қалыптың тозуының азаюы және сапаның жақсаруы көбінесе дәлдік талап ететін немесе өндірістік сериялар жиі өзгеретін операциялар үшін бұл инвестицияны оправданады.

Қажетті пресс тоннажын есептеу

Дұрыс пресс түрін таңдау — теңдеудің тек жартысы ғана. Сізге сонымен қатар штамптау операцияларыңызды сәтті аяқтау үшін жеткілікті тоннаж — яғни күш қабілеті — қажет.

Пресс тоннажының қажеттілігі бірнеше факторға байланысты:

- Материалдың түрі мен қалыңдығы — Жоғары беріктіктегі материалдар мен қалыңдығы көп қабаттар көбірек күш талап етеді

- Жұмыс түрі — Кесу үшін қажетті күш тарту немесе пішіндеу үшін қажетті күштен өзгеше болады

- Бөлшектің периметрі немесе ауданы — Ұзындығы үлкен кесулер немесе пішіндеу аудандары тоннаждың қажеттілігін арттырады

- Қауіпсізlik коэффициенті — Саладағы тәжірибе бойынша есептелген қажеттіліктен 20–30% артық қосылады

Кесу және тесу операциялары үшін осы формуланы қолданыңыз:

Тоннаж = (Периметр × Материалдың қалыңдығы × Жылжу беріктігі) ÷ 2000

Мысалы, 0,060" қалыңдықтағы жұмсақ болаттан (жылжу беріктігі ≈ 50 000 psi) 4" диаметрлі дөңгелек қиып алу:

- Периметр = π × 4" = 12,57"

- Тоннаж = (12,57 × 0,060 × 50 000) ÷ 2000 = 18,9 тонна

- 25% қауіпсіздік коэффициентімен есептегенде — шамамен 24 тонна қажет

Тарту операциялары үшін тоннажды есептеу бос әшекейдің диаметріне, соққыштың диаметріне және материалдың қасиеттеріне байланысты басқаша формулалар қолданылады. Күрделі бөлшектердің тоннаждық талаптарын дәл анықтау үшін көбінесе симуляциялық бағдарламалық құралдар қажет — әсіресе бірнеше операция бір уақытта орындалған кезде.

Сіздің өндірістіңізге металдық штамптау машиналарын таңдаған кезде әрқашан тоннаждық қуаттың есептелген талаптарыңызды асып түсетінін тексеріңіз. Престің максималды қуатында немесе оған жақын режимде жұмыс істеу тозу процесін жеделдетеді және дәлдікті төмендетеді — ал қуаты төмен машиналар қалыптау операциясын орындай алмайды.

Пресс қабілеттерін түсіну сізге жабдықты қолданыстарға тиімді түрде сәйкестендіруге көмектеседі. Алайда пресс пен қалып — бұл теңдеудің тек бір бөлігі; пішімдеу процесінде қолданылатын материал да сапалы нәтижелерге қол жеткізу үшін осындай маңызды рөл атқарады.

Қалыптау қолданыстары үшін материал таңдау бағытнамасы

Сізде дұрыс пресс, дұрыс қалып түрі және қалыптау операциялары бойынша мықты түсінік бар. Бірақ сіздің жобаңыздың сәтті немесе сәтсіз болуын шешетін сұрақ мынадай: қалыптау үшін қандай металлды таңдау керек?

Материалды таңдау — ең қымбат опцияны таңдау емес, ол сіздің нақты қолданысыңызға материал қасиеттерін сәйкестендіру болып табылады. Дұрыс емес таңдау трещиналарға, артық серпімділікке немесе эксплуатация кезінде істен шығуға әкеледі. Ал дұрыс таңдау? — сауық өндіріс циклы мен дәл құрастырылғанға сәйкес жұмыс істейтін бөлшектер.

Қалыптау кезінде әртүрлі металдық қалыптау материалдары қалай ұстағанын және олардың әрқайсысын қашан қолдану керегін қарастырайық.

Құрылымдық бөлшектер үшін болат маркасын таңдау

Көміртегілі болат металдың тұрақты қалыптауының негізгі материалдарының бірі болып қала береді. Ол арзан, кеңінен қолжетімді және пішіндеуге қабілеттілік пен беріктік арасында тамаша тепе-теңдік ұсынады. Дегенмен, барлық болат маркалары бірдей емес.

Қалыптау үшін болатты таңдаған кезде сіз негізгі компромисс арқылы жүресіз: пішіндеуге қабілеттілік пен беріктік арасындағы қатынас. Төмен көміртегілі болаттар (мысалы, 1008 немесе 1010 маркалары) оңай иіледі және тартылады, бірақ олардың созылу беріктігі төмен деңгейде болады. Жоғары көміртегілі маркалар құрылымдық жағынан жақсы қасиеттер көрсетеді, бірақ деформацияға қарсы тұрады — бұл қатаң пішіндеу кезінде трещиналар пайда болу қаупін арттырады.

Әртүрлі көміртегілі болат маркаларының қасиеттері төмендегідей:

- Төмен көміртегілі болат (0,05–0,15% көміртегі) – Өте жоғары созылғыштық, терең тарту мен күрделі иілулер үшін идеалды. Автомобильдің ілгектері мен тұрмыстық құрылғылардың корпусында кеңінен қолданылады.

- Орта көміртегілі болат (0,25–0,50% көміртегі) – Беріктік пен пішіндеуге қабілеттіліктің тепе-теңдігі. Орташа деңгейде пішіндеу қажет ететін құрылымдық бөлшектерге қолайлы.

- Жоғары беріктікті төмен легирленген (HSLA) болаттар – Формалану қабілеті қабылданған деңгейде болатын, күшейтілген беріктік. Салмағын азайту маңызды болған кезде автокөлік қауіпсіздігін қамтамасыз ететін конструкцияларда қолданылады.

Цинктелген болат ерекше назарға лайық. Tenral компаниясының материалдар бойынша нұсқаулығына сәйкес цинктелген қаптамалар (≥8 мкм қалыңдығы) негізгі көміртекті болаттың формалану қабілетін сақтай отырып, негізгі коррозияға қарсы қорғаныс қамтамасыз етеді — бұл автомобильдің шасси тірек элементтері мен әртүрлі құрылғылар панелдері сияқты құнын төмендетуге бағытталған конструкциялық бөлшектер үшін идеалды шешім.

Алюминийден басып шығару барысындағы қиындықтар мен шешімдер

Жеңіл конструкцияларды әзірлеу маңызды болған кезде алюминийден басып шығару — негізгі шешімге айналады. Басып шығарылған алюминий бөлшектерінің салмағы оларға пара-пар болат бөлшектердің салмағының шамамен үштен бірін құрайды — бұл автокөлік, әуе және космостық техника мен тұтыну электроникасы саласында үлкен артықшылық.

Бірақ алюминийден басып шығару процесі тәжірибесі жеткіліксіз өндірушілерді қатты таң қалдыратын өзіндік қиындықтарға әкеледі:

- Серпімді қалпына келу – Алюминийдің серпінділік модулі төмен болғандықтан, бөлшектер формаланғаннан кейін өзінің алғашқы пішініне «қайта оралады». Осы серпінді қалпына келуін компенсациялау үшін қалыптарды артық иілу үшін жобалау қажет.

- Тығыздану е tendency – Алюминий құрал-саймандардың бетіне жабысып қалуы мүмкін, бұл беттік ақауларға әкеледі. Дұрыс майлау мен қалыптардың бетінің қаптамасы өте маңызды.

- Пластикалық деформация нәтижесінде қатайту – Стальдан ерекшеленетіні, алюминий жұмыс істеген кезде тез қатаяды. Күрделі бөлшектердің дайындалуы кезінде формаланудың әрбір сатысынан кейін аралық жылыту (аннелирлеу) қажет болуы мүмкін.

Бұл қиындықтарға қарамастан, алюминийден штампталған бөлшектер тартымды артықшылықтарға ие. Мысалы, 6061-T6 қорытпасы жылу өткізгіштігі жоғары (жылу шашыратқыштар үшін идеалды), жақсы коррозияға төзімділік пен орташа тереңдіктегі тартулар мен иілулер үшін қанағаттанарлық формалану қабілетін қамтамасыз етеді. Бір байланыс компаниясы 5G базалық станцияларының жылу шашыратқыштарында мыстан алюминий қорытпасына ауысу арқылы жылу шашырату көрсеткішін 25%-ға, өндіріс шығындарын 18%-ға төмендетті.

Дәлдік талап ететін жеңіл қолданбалар үшін алюминий қорытпалары әлі де озық — бірақ олардың өзіндік пішімдеу сипаттарын калып жобалаған кезде ескеру қажет.

Коррозияға төзімді болаттың жұмыс қатайтуы

Коррозияға төзімді болаттың металдық штамповкасы жұмыс қатайтуына (металл деформацияланған сайын беріктігі мен қаттылығы артатын құбылыс) мұқият назар аударуды талап етеді. Бұны дұрыс етпесеңіз, бөлшектеріңіз өндірістің ортасында трещиналарға ұшырайды. Дұрыс істесеңіз, жылдар бойы басқа материалдарға қарағанда ұзағырақ қызмет ететін коррозияға төзімді бөлшектер аласыз.

Негізгі мәселе — никель мөлшерінің жұмыс қатайту жылдамдығына әсерін түсіну. Ulbrich техникалық нұсқаулығында түсіндірілгендей:

- 301 типі (6–8% никель) – Жоғары жұмыс қатайту жылдамдығы. Пішімдеу кезінде маңызды беріктікке ие болады, сондықтан соңғы бөлшек беріктігі маңызды болғандағы иілу операциялары үшін өте жақсы. Алайда, ол терең тарту кезінде трещиналарға тез ұшырайды.

- 304 типі (8–10,5% никель) – Орташа дәрежедегі жұмыс қатайтуы. Пішімдеуге қабілеттілік пен беріктік арасында жақсы тепе-теңдік ұсынады. Жалпы тұрмыстық шойын болатты пішімдеу қолданыстары үшін ең көп тағайындалатын марка.

- 305 типі (10–13% никель) – Төмен жұмыс қатайту жылдамдығы. Материалдың тез беріктенбей, оңай ағуы қажет болатын терең тарту мен монета соғу операциялары үшін идеалды.

Дән құрылымы да шойын болатты пішімдеудің сәттілігіне әсер етеді. Ірі дәндер тарту кезінде «апельсин қабығы» сияқты беткі ақауларға әкеледі — бұл цитрус өсімдіктерінің қабығына ұқсас қажетсіз беттік дәліздік.

Тартылу беріктігі ≥515 МПа және тұз шашыратуға төзімділігі ≥48 сағат болғандықтан, 304 шойын болаты медициналық құрылғылардың корпуслары, тамақ өңдеу компоненттері мен коррозияға төзімділік шарты қатаң қойылатын жаңа энергия көздерінің көліктері үшін зарядтау терминалдарында стандарт болып қала береді.

Қырылғыш және бақылаушы үшін шаруашылық компоненттер

Электр өткізгіштік сіздің дизайндыңызға негіз болған кезде, мыс пен латунь қорытпалары салыстырмас өнімділік көрсетеді. Бұл материалдар штамптау операциялары кезінде өте жақсы ағады және электроника құрылғылары талап ететін электрлік және жылулық қасиеттерін қамтамасыз етеді.

Күміс өткізгіштігі 98%–ға дейін жетеді — осылайша ол электрлік контактілерге, қосқыштарға және терминалдарға өте маңызды. Оның өте жақсы созылғыштығы смартфондардың SIM-карталарының қиындықтары мен өнеркәсіптік сенсорлардың терминалдары үшін микроконтактілерге тесу мүмкіндігін береді. Алайда, бұл қасиеттің артықшылығына қарамастан, мыс салыстырмалы түрде қымбат және болатқа қарағанда жұмсақ.

Жез (мыс-мырыш қорытпасы) жоғары өңделгіштікке ие болатын, құны төмен альтернативаны ұсынады. Қаттылығы ≥HB80 болатын H62 латуні штамптау кезінде таза қалыпқа келеді және қосымша өңдеуді қажет етпейді — бұл жоғары көлемді компоненттер үшін өндіріс шығындарын азайтады. Кеңінен қолданылатын салалар:

- Ақылды кілттің цилиндрлік компоненттері

- Автомобильдің ауа-райын реттейтін жүйесінің қосылу элементтері

- Декоративті фурнитура

- Құбырларды қосу элементтері

Саладағы жағдайларды зерттеу нәтижелеріне сүйене отырып, мыс құймасы (латунь) максималды өткізгіштік талап етілмейтін көптеген қолданыстарда таза мыстың орнына қолданылуы мүмкін — бұл электрлік сипаттамаларды қабылданған деңгейде сақтай отырып, өңдеу шығындарын 22% төмендетеді.

Екі материал да өздерінің табиғи эластиктілігі арқасында пішімдеу операцияларында жақсы көрсеткішке ие. Мыс пен латунь үшін прогрессивті калыптау (штамптау) әсіресе тиімді, өйткені олардың иілгіштігі қатаң материалдарға тән сынуға бейімділік проблемаларынсыз үздіксіз жоғары жылдамдықта өндіруді қамтамасыз етеді.

Штамптауға әсер ететін материалдың қасиеттері

Сіз қай металлды таңдасаңыз да, штамптаудың сәттілігін анықтайтын төрт материал қасиеті бар:

- БАҢДЫҒЫ — Материалдың сынғанша қаншалықты созылуы. Жоғары эластиктілік терең тартулар мен күрделі иілулерді қамтамасыз етеді.

- Тұрақтылық күші — Тұрақты деформация басталатын кернеу. Төмен беріктік шегі түр беруді жеңілдетеді, бірақ соңғы бөлшектердің беріктігін төмендетуі мүмкін.

- Жұмыс қатайту жылдамдығы – Материал қаншалықты тез деформация кезінде беріктігін арттырады. Төмен жылдамдықтар тартуға, ал жоғары жылдамдықтар соңғы беріктік маңызды болғанда иілуге қолайлы.

- Дән құрылымы – Ірі емес түйірлер әдетте пішімдеу қабілетін және беттің сапасын жақсартады. Ірі түйірлер беттегі ақауларға әкелуі мүмкін және тозымдылықты төмендетеді.

Бұл қасиеттерді түсіну сізге материалдардың штамптау кезінде қалай ұстағанын болжауға және қымбат тұратын өндірістік ақаулардан сақтануға көмектеседі.

Металл штамптау материалын салыстыру

Бұл салыстыру кестесі сіздің материалды таңдауыңызды бағыттайтын негізгі сипаттамаларды қорытындылайды:

| Материалдың түрі | Пішімдеуге бағалау | Типілік қолданулар | Ерекше ескертпелер |

|---|---|---|---|

| Төмен көміртекті болат | Керемет | Автомобильдік кронштейндер, тұрмыстық құрылғылар корпусы, терең тартылған бөлшектер | Коррозияға қарсы қорғану қажет; ең тиімді құны төмен нұсқа |

| Гальванайлы жұмыртқа | Жақсы | Шасси кронштейндері, ЖЖҚ (жылыту, желдету және кондиционерлеу) панельдері, ашық алаңдардағы қорғағыш қораптар | Қатты иілу кезінде жағынды қабат сызат түсуі мүмкін; негізгі шірігенге қарсы қорғану |

| Алюминиевық сплавтар | Жақсыдан өте жақсыға дейін | Жылу шашқыштар, электроника корпусы, жеңіл салмақты конструкциялық бөлшектер | Қатты серпімділік; қыртысу процесін болдырмау үшін майлау қажет |

| 304 нұсқаға ие сталь | Орташа | Медициналық жабдықтар, тамақ өңдеу, зарядтау терминалдары | Пішіндеу кезінде жұмыс қатайтуы басталады; жоғары күш қажет |

| 305 маркалы коррозияға төзімді болат | Жақсы | Терең тартылған ыдыстар, күрделі пішінделген бөлшектер | Тарту операциялары үшін идеалды төмен жұмыс қатайту жылдамдығы |

| Күміс | Керемет | Электрлік контакттар, қосқыштар, жылулық компоненттер | Ең жоғары өткізгіштік, бірақ құны жоғары; жұмсақ материал |

| Қола (H62) | Керемет | Құлып бөлшектері, су құбыры фитингтері, декоративті фурнитура | Мысқа қарағанда құны төмен альтернатива; өте жақсы өңделу қасиеті |

Дұрыс материалды таңдау — бұл тек бір ғана элемент. Сіздің бөлшек дизайныңыз бен өндірістік жұмыс ағымыңыздың құрылымы сол материалдың таңдалуын сәтті және құны тиімді өндіріске айналдыруын немесе айналдырмауын анықтайды.

Дизайннен өндіріске дейінгі толық штамптау жұмыс процесі

Сіз өз қолданысыңыз үшін идеалды материалды таңдадыңыз. Бірақ келесі қадамда не болады? Қағаз бетіндегі идея қалай дәл штампталған бөлшекке айналып, өндіріс сызығынан шығып кетеді?

Табақша металл штамптау процесі тек металды матрицадан өткізумен шектелмейді. Сәтті нәтиже әрбір кезеңі алдыңғысына сүйенетін құрылымдалған жұмыс процесін талап етеді — бастапқы дизайн шешімдерінен бастап, олар құрал-саймандардың күрделілігіне әсер етеді, сапа бақылау протоколдарына дейін, олар әрбір бөлшектің техникалық талаптарға сай келуін қамтамасыз етеді.

Дизайннен бастап, дайын штампталған табақша металл бөлшектерге дейінгі толық жолды қарастырайық.

Өндіруге ыңғайлы жобалау принциптері

Мұны ескеріңіз: шамамен өндіріс шығындарының 70%-ы дизайн кезеңінде анықталады. Сіздің қағаз бетінде қабылданған шешімдер тікелей құрал-саймандардың күрделілігін, өндіріс тиімділігін және соңында бір бөлшекке келетін шығынды анықтайды.

Тиімді қалыңдығы аз металдан жасалған бөлшектерді жобалау бойынша нұсқаулықтар қолданылатын штамптау жабдықтарының бөлшектерді тұрақты және экономикалық түрде өндіре алуына назар аударады. Согласно Five Flute-тің DFM нұсқаулығы , механикалық инженерлер қалыңдығы аз металдан жасалған бөлшектерді штамптау кезіндегі пішіндеу операцияларының соңғы бөлшек геометриясына әсерін терең түсіну негізінде жобалауға тиіс.

Негізгі DFM ескерілетін мәселелер:

- Ең аз иілу радиусы – Созылғыш материалдар үшін иілу радиусы материал қалыңдығына тең немесе одан көп болуы керек. 6061-T6 сияқты қатайтылған алюминий үшін трещиналардың пайда болуын болдырмау үшін оны материал қалыңдығының 4 еселігіне дейін көтеріңіз.

- Тесік орналасуы – Тесіктерді иілу сызығынан қажетті қашықтықта орналастырыңыз: қырлардан кемінде 2 есе материал қалыңдығы қашықтықта (бухталануды болдырмау үшін); иілу сызығынан 2,5 есе материал қалыңдығы мен иілу радиусының қосындысы қашықтықта (деформацияны болдырмау үшін).

- Талшық бағытын туралау – Мүмкіндігінше иілулерді материалдың домалау бағытына перпендикуляр бағытта орналастырыңыз. Бұл ережеге бағынбау, әсіресе созылғыштығы төмен металлдарда трещиналардың пайда болуына әкелуі мүмкін.

- Иілу рельефі – Сырғымалы бөліктердің жазық бөліктермен қосылатын жерлеріне материалдың жыртылуын болдырмау үшін ойықтар қосыңыз. Толықтыру ені материал қалыңдығының жартысынан артық болуы керек.

Xometry-дің тақтайша қысуын жобалау стандарттарына сәйкес, ең кіші тесік диаметрлері материал түріне байланысты: мысалы, алюминий сияқты иілгіш материалдар үшін — қалыңдықтың 1,2 есе, ал жоғары беріктікті штамптау болаты үшін — қалыңдықтың 2 есе.

Бұл шектеулер шектеуші болып көрінуі мүмкін, бірақ олар шын мәнінде бостандық береді. Табақша металды жобалау нұсқаулықтарын алдын ала қолдану кейіннен қымбатқа түсетін қайта жобалауды болдырмайды — сонымен қатар сіздің бөлшектеріңіз қажетті дәлдікпен шығарылуын қамтамасыз етеді.

Құрал-жабдықтардың әзірленуі мен расталуы

Сіздің жобаңыз DFM тексеруінен өткеннен кейін құрал-жабдықтардың әзірленуі басталады. Бұл кезеңде сіздің бөлшек геометрияңыз әрбір компонентті пішімдеуге арналған дәл штамптарға айналады.

Құрал-жабдықтардың әзірлену процесі әдетте келесі кезеңдерден тұрады:

- Штамптарды жобалау инженерлігі – Инженерлер бөлшектің геометриясын матрица станцияларының орналасуына аударады, сонымен қатар штамптау және матрицалық саңылауларды, материалдың ағу бағыттарын және пішіндеу тізбегін көрсетеді. Есептеу-аналитикалық инженерлік (CAE) симуляциялық бағдарламалық жасақтамасы материалдың әрекетін болжайды және болашақ ақауларды болатты қиып алуға дейін анықтайды.

- Матрицалық болатты таңдау және өңдеу – Матрицалық бөлшектер миллиондаған пішіндеу циклдарын көтеруге қабілетті қаттылатылған матрицалық болаттан жасалады. CNC өңдеу және сымды электр-дисковый өңдеу (EDM) өнімді тұрақты шығару үшін қажетті дәл геометриялық пішіндерді жасайды.

- Матрицаны жинау және сынау – Жиналған матрицалар бастапқы сынақтан өтеді: материалдың дұрыс ағуы, саңылаулар мен бөлшектің өлшемдері тексеріледі. Пішіндеу шарттарын оптимизациялау үшін түзетулер енгізіледі.

- Тәжірибелік өндіріс және растау – Бастапқы бөлшектер техникалық талаптарға сәйкес өлшенеді. Өлшемдік деректер матрицаның толық өндіріс басталғаннан бұрын берілген дәлдік шегінде бөлшек шығаратынын растайды.

Die-Matic компаниясының айтуынша, қалыптар – тиімді, дәл және сәтті өндірістік процестің негізгі факторы. Дұрыс қалыптарды таңдау және прототиптау кезеңінде дизайн инженерлерімен ынтымақтастық жасау өндірістік қалыптарға көшуге дейін қажетті процесті растайды.

Бұл растау кезеңі мәселелерді ерте анықтайды – өзгерістердің құны жүздеген долларға тең болғанда, он мыңдаған долларға емес.

Өндірістік орнату және бірінші үлгіні тексеру

Расталған қалыптар қолда болғаннан кейін өндірістік орнату сіздің өндірістік ұяшығыңызды тыныш тұрған жабдықтан дәл өндірістік жүйеге айналдырады.

Тұрмыстық металл өңдеу процесін орнату мыналарды қамтиды:

- Матрицаны орнату және туралау – Қалыптар дәл орналастырумен престе орнатылады. Дұрыс туралау барлық станциялар бойынша тұрақты пішіндеу қамтамасыз етеді және қалыптардың ерте тозуын болдырмаған.

- Материалды жүктеу және беру орнатуы – Рулонды материал немесе парақты шикізат дұрыс берілу үшін орналастырылады. Беру механизмдері престің соғыстары арасында материалды дәл қашықтыққа жылжыту үшін калибрленеді.

- Престің параметрлерін конфигурациялау – Тоннаж, жүріс жылдамдығы және жабылу биіктігі расталған технологиялық параметрлерге сәйкес орнатылады. Сервопресселерде қосымша қозғалыс профилдерін бағдарламалау қажет болуы мүмкін.

- Бірінші бұйымның тексерілуі (FAI) – Бастапқы өндірістік бөлшектер кеңістіктік өлшемдері бойынша толық тексеріледі. Өлшемдер тіркеледі және сызба талаптарымен салыстырылады.

- Процесс растауы – Бірінші үлгі тексерісі (FAI) бөлшектердің талаптарға сай екендігін растағаннан кейін өндіріс орнатылған бақылау протоколдары бойынша жалғасады.

Бірінші үлгі тексерісі (FAI) ерекше назарға ие болуы тиіс. Саланың ең жақсы тәжірибелеріне сәйкес металды штамптауда сапа бақылауы негізінен құрамындағы материалдың қасиеттеріне — мысалы, қаттылығы мен қалыңдығына — негізделеді; сондықтан өндіріс басталмас бұрын түсетін материалды тексеру өте маңызды.

Құрамындағы материалды тексеруден басқа, FAI әдетте келесілерді қамтиды:

- Координаталық өлшеу машинасы (CMM) немесе оптикалық жүйелер арқылы өлшемдік критикалық параметрлерді өлшеу

- Беттің жағдайын бағалау

- Көрсетілген жағдайда қаттылықты тексеру

- Кесінділер, трещиналар немесе беттік ақаулар бойынша көрінетін тексеру

Бұл жүйелік тәсіл мыңдаған сәйкессіз бөлшектер шығарылмас бұрын мәселелерді анықтауды қамтамасыз етеді.

Басылған бөлшектерде дәлдік талаптарын қамтамасыз ету

Дәлдікпен басу кезінде сіз қандай талаптарды іс жүзінде қол жеткізе аласыз? Бұл сұрақ маңызды, өйткені дәлдік мүмкіндіктері басу процесі сіздің қолданысыңызға сәйкес келетінін немесе альтернативті процестерді қажет ететінін тікелей анықтайды.

Талаптар операция түрі мен жабдыққа қарай өзгереді:

| Жұмыс түрі | Стандарттық дәлдік | Дәлдік Допусы | Негізгі факторлар |

|---|---|---|---|

| Блакинг/пирсинг | ±0,005" (±0,13 мм) | ±0,002" (±0,05 мм) | Өлшемдегі саңылау, материал қалыңдығы, құрал-жабдықтың жағдайы |

| Жуырма | бұрыштық: ±0,5°, сызықтық: ±0,010" | бұрыштық: ±0,25°, сызықтық: ±0,005" | Созылу кейінгі қалпына келуін компенсациялау, материалдың біркелкілігі |

| Суреттеу | ±0,010" (±0,25 мм) | ±0,005" (±0,13 мм) | Материал ағысын реттеу, қуыс ұстағышының қысымы |

| Коининг | ±0,002" (±0,05 мм) | ±0.001" (±0.025 мм) | Престің күші, шаблонның дәлдігі, материалдың қаттылығы |

Сіз стандартты немесе дәлдік толеранцияларын қол жеткізе аласыз ба — бұған бірнеше фактор әсер етеді:

- Құрал түрі — Бағдарламаланатын қозғалыс профилі бар сервопресслер әдетте максималды жылдамдықта жұмыс істейтін механикалық пресслерге қарағанда таңдалған толеранцияларды тиімдірек қамтамасыз етеді.

- Құрал-жабдық сапасы — Толеранциялары тарырақ жасалған дәлдікпен өңделген шаблондар дәлірек бөлшектер шығарады — бірақ оларды жиірек қолдану қажет.

- Материалдың біркелкілігі — Материалдың қалыңдығы мен қаттылығындағы ауытқулар өлшемдік нәтижелерге тікелей әсер етеді. Материалдың толеранцияларын тарырақ көрсету бөлшектердің тұрақтылығын жақсартады.

- Процесті бақылау — Статистикалық үдеріс бақылауы (СҮБ) бөлшектер толеранция шектерінен асып кетпес бұрын ауытқуды уақытылы анықтайды.

Ең тар толеранцияларды қажет ететін дәлдік штампыланған бөлшектер үшін өте дәл өлшемдерді қамтамасыз ететін койнинг операцияларын көрсетуді қарастырыңыз. Бірнеше иілу арқылы орындалатын элементтерде әдетте толеранциялар жиналады — сондықтан маңызды өлшемдер мүмкіндігінше бір ғана нүктеден (бастапқы нүктеден) есептелуі керек.

Бұл дәлдік шектерін түсіну талаптарды дұрыс анықтауға көмектеседі. Дәлдік шектерін артық белгілеу өндіріс жылдамдығының төмендеуі мен бақылау талаптарының артуы арқылы шығындарды көтереді. Дәлдік шектерін аз белгілеу жинақтау кезіндегі қиындықтарға немесе эксплуатация кезінде қызметтік ақауларға әкелуі мүмкін.

Толық қалыптау процесі бойынша жұқа металл парағын өңдеу

Барлығын біріктіріп, әрбір кезеңде негізгі ескертулермен қатар орындалатын реттілікті көрсетеміз:

- Бөлшектің конструкциясы және DFM-ті қарау – Бұйымды қалыптау радиусы, тесік орналасуы және материалды таңдау бойынша жұқа металл парағын өңдеуге арналған конструкциялық нұсқаулықтарды қолданыңыз. Қалыптарға инвестиция жасаудан бұрын өндірістік мүмкіндіктерді тексеріңіз.

- Қалыптардың бағасын сұрау және растау – Өндіріс көлемі, бөлшек күрделілігі және дәлдік шектері талаптары негізінде қалыптардың бағасын сұраңыз. Қалыптардың конструкциялық идеяларын растаңыз.

- Қалыптардың конструкциясы және CAE-моделдеу – Инженерлер материалдың әрекетін болжау үшін формаларды модельдеу арқылы қалыптардың детальды конструкциясын әзірлейді және станциялардың орналасуын оптималдауға тырысады.

- Қалыптардың жасалуы – Пресс-формалардың бөлшектері өңделеді, жылумен өңделеді және жиналады. Жеткізу мерзімі әдетте күрделілігіне байланысты 4–12 апта аралығында болады.

- Пресс-форманы сынау және реттеу – Бастапқы үлгілер өндіріледі және өлшенеді. Пресс-формалар мақсатты өлшемдер мен бет сапасын қамтамасыз ету үшін реттеледі.

- Бірінші үлгіні тексеру және растау – Толық тексеру құжаттары бөлшектердің талаптарға сай келетінін растайды. Тапсырыс берушінің растауы өндірісті бастауға рұқсат береді.

- Өндірісті көлемде шығару – Өндіріс параметрлері белгіленеді, сапа бақылауының орнатылған протоколдары бойынша өндіріс басталады.

- Тұрақты сапа бақылауы – СТА бақылауы, периодтық тексерулер және пресс-формалардың техникалық қызмет көрсетуі өндіріс циклы бойынша тұрақты сапаны қамтамасыз етеді.

Бұл құрылымдалған тәсіл қаңылтыр металдан басып шығаруды өнерден қайталанатын ғылымға айналдырады — мұнда сапа тексеріліп алынатын емес, алдын ала қарастырылады.

Дегенмен, ең жақсы жұмыс істеу процесінің болуына қарамастан, кейде нәрселер дұрыс болмауы мүмкін. Кеңінен таралған ақауларды түсіну және олардың пайда болуын болдырмау өндірістің саулады жұмыс істеуін және тапсырыс берушілердің қанағаттануын қамтамасыз етеді.

Сапаны бақылау және ақауларды болдырмау стратегиялары

Толықтай жобаланған жұмыс істеу үдерісі болса да, штампталған бөлшектерде әлі де ақаулар пайда болуы мүмкін. Жерлерге қажет емес жерлерде трещиналар пайда болады. Қабырғалар тегіс емес болып шығады. Бөлшектер пішілгеннен кейін қате бұрышқа қайта оралады. Бұл сізге таныс па?

Тиімді штамптау үдерісі мен қымбат тұратын үдеріс арасындағы айырмашылық негізінен ақаулардың пайда болу себебін түсіну мен олардың пайда болуын алдын алуға байланысты. Енді штампталған металдық компоненттерге әсер ететін ең көп тараған мәселелер мен өндірісті сауықтырып ұстайтын стратегияларды қарастырайық.

Сығылу құбылысын болжау және оны компенсациялау

Мұның қиындығы мынада: әрбір иілген металдық бөлшек өзін иілмеген қалпына қайтарғысы келеді. Бұл серпімді қалпына келу — «сығылу құбылысы» деп аталады — металдың пішілуден кейін белгілі бір серпімді деформациясын сақтауына байланысты. Престің босатқан кезінде бөлшек бастапқы жазық қалпына жартылай қайта оралады.

Сығылу құбылысы әсіресе мыналарда проблемалы болып табылады:

- Жоғары беріктік материалдар – Жоғары беріктіктегі жаңа болаттар мен алюминий қорытпалары төмен беріктіктегі болатқа қарағанда серпімді қалпына келудің дәрежесі жоғары болады

- Үлкен иілу радиустары — Жұмсарақ иілістер серпімді энергияны көбірек сақтайды, ол бұрылу кейін қайту құбылысын күшейтеді

- Жұқа материалдар — Серпімді қалпына келу күштеріне қарсы тұратын материал көлемі аз

Өндірушілер қалай компенсация жасайды? Болат штамптау қалыптары мақсатты бұрыштан асырып иілу үшін жобаланады. Бұрылу кейін қайту құбылысы пайда болғанда бұйым дұрыс соңғы орнына қайтып келеді. Дәлдік талап ететін қолданбалар үшін CAE модельдеу бағдарламалық жасақтамасы қалып жобалау кезінде бұрылу кейін қайту құбылысын болжайды — осылайша инженерлер құралдық болатты кесуге дейін дәл компенсация бұрыштарын есептей алады.

Қазіргі заманғы сервопресселер басқарудың тағы бір деңгейін қосады. Жұмыс жүрісінің түбінде бағдарламаланған тоқтату уақыты материалға шығарылмас бұрын «орналасуына» мүмкіндік береді, ол серпімді қалпына келу құбылысын азайтады. Бұл тәсіл бұрыштық дәлдік талап ететін штампталған болат бөлшектер үшін ерекше тиімді болып табылады.

Үстіртілу мен жыртылу ақауларын болдырмау

Үстіртілу мен жыртылу қарама-қарсы зақымдану түрлерін білдіреді — бірақ олар негізінде бірдей себепке ие болады: материал ағысын бақылаудың дұрыс емес жүргізілуі.

Қырықтар туындайды бұл жазық металл парағының тарту операциялары кезінде сығылу кернеуі әсерінен иілуімен байланысты. Мысалы, үстел майысын ыдысқа итеріп тастағанда — оны дұрыс бекітпеген жағдайда ол шашырап кетеді. Баспа өңдеу кезінде бұл құралдың ұстағыш қысымы тым төмен немесе қалып геометриясы материалдың қолдаусыз сығылуына мүмкіндік берген кезде орын алады.

Жыртылу (сонымен қатар жарылу деп те аталады) — материал шекті созылу шегінен асып кеткенде пайда болады. Согласно Баспа өңдеу имитациясы зерттеулері , жарылулар локальды жіңішкеру нәтижесінде пайда болады, яғни материал қауіпсіз шектен тыс жіңішкереді — бұл әсіресе күрделі геометриялық пішіндер мен жоғары беріктіктегі материалдар үшін тән.

Әрбір ақау типінің себептері мен шешімдері:

- Иілу себептері – Құралдың ұстағыш қысымы жеткіліксіз, тарту аймағында артық материал, қалып арасындағы саңылау дұрыс емес

- Иілудің алдын алу – Ұстағыш күшін арттыру, қуыс өлшемі мен пішінін оптималдау, материал ағысын бақылау үшін тарту жолақтарын қосу

- Жарылу себептері – Тақырғыш қысымының артық болуы ағысты шектейді, материалдың қасиеттері сәйкес емес, тақырғыш өлшемдері дұрыс емес, құрал-жабдық беттерінде қызыл шірік немесе зақымдану

- Жыртылуға қарсы шара – Тақырғыш қысымын төмендету, беріктікке қатынасы мен созылу беріктігі арасындағы айырмашылығы үлкен материалдарды таңдау, имитациялау арқылы тақырғыш геометриясын тексеру, құрал-жабдық беттерін жағдайын сақтау

Қарама-қайшылыққа назар аударыңыз ба? Тақырғыш қысымының аз болуы қыртыстардың пайда болуына әкеледі. Ал көп болуы — жыртылуға. Оптималды нүктені табу үшін нақты материал мен геометрияңызды түсіну қажет — осы себепті күрделі штампталған бөлшектер үшін имитациялау өте құнды.

Кесінділердің (буррлардың) бақылануы және жиектің сапасы

Буррлар — босату немесе тесу кезінде қалған көтерілген жиектер — сияқты онша маңызды емес қиыншылықтар болып көрінуі мүмкін. Бірақ олар нақты проблемалар туғызады: жинақтау кезіндегі кедергілер, қолданушылар үшін қауіпсіздік қаупі және жұптастырылатын бөлшектердің тез тозуы.

Бурр пайда болуы бірнеше факторға байланысты:

- Матрица саңылауы – Артық саңылау материалдың таза кесілуі орнына саңылауларға ағуына мүмкіндік береді

- Құралдың өткірлігі – Сызықтың тозған кесу жетегі материалды кеседі, бірақ оны домалатады

- Материалдың қасиеттері – Пластикалық материалдар қаттырғыштарға қарағанда ірірек кесінділер түзуге склонды

- Соққы беруші-қалыптауыштың орналасуы – Орналасудың дұрыс еместігі жүктеменің теңсіздігіне және кесінділердің ретсіз пайда болуына әкеледі

Алдын алу стратегиялары құрал-жабдықтардың қолданысын сақтауға және дұрыс конструкциялауға бағытталған. Темір үшін оптималды қалыптауыш аралығы әдетте материал қалыңдығының 5–10% шегінде болады — тарылған аралықтар таза жиектер береді, бірақ қалыптауыштың тозуын жылдамдатады. Кесу жетегінің қалыңдығын ретті түрде тексеру кесінділердің пайда болуын алдын ала анықтайды.

Кесіндісіз жиектерді талап ететін қолданыстар үшін тұмсықтау, тербелмелі тазарту немесе дәл кесінділерді алып тастау сияқты екіншілік операциялар қажет болуы мүмкін. Дегенмен, бұл қосымша шығындарға әкеледі — сондықтан штамптау конструкциясын оптималдау үшін қалыптауыштың дұрыс конструкциялануы мен қолданысын сақтау қалаған тәсіл болып табылады.

Тұрақты сапаны қамтамасыз ету үшін қалыптауыштың қолданысын сақтау

Сіздің қалыптарыңыз — дәлме-дәл өлшеу аспаптары, сондықтан олар кез келген дәлме-дәл аспаптар сияқты тозады. Қалыптардың тозуының штампталған металл сапасына қалай әсер ететінін түсіну сізге ақауларды болдырмау үшін, олар пайда болғаннан кейін ғана реакция жасау үшін емес, алдын-ала техникалық қызмет көрсету жоспарын құруға көмектеседі.

Қалыптардың тозуы болжанатын тәсілдермен көрінеді:

- Кесу жиегінің туппылуы – Қиықтардың пайда болуын көбейтеді және қысу күшінің көтерілуін талап етеді

- Бетінің шайқалуы – Қалып бетіне материалдың жабысуы бөлшектерде сызықтар мен созылу іздеріне әкеледі

- Геометриялық ауытқу – Пішіндеу беттеріндегі тозу бөлшектердің өлшемдерін бірте-бірте өзгертеді

- Қорғаныс қабатының бұзылуы – Қорғаныс қабаттары тозып, негізгі металдың тез тозуын жеделдетеді

Manor Tool компаниясының сапа бойынша нұсқаулығына сәйкес, дұрыс техникалық қызмет көрсету құрылғыларды реде регулярлы түрде тексеруді, майлауды, тазартуды және қажет болған жағдайда ауыстыруды қамтиды. Тұрақты техникалық қызмет көрсету арқылы сіз қалыптардың қызмет ету мерзімін ұзартып, төмен сапалы штамптау қаупін азайтасыз.

Тиімді өлшемдік құралдардың техникалық қызмет көрсету бағдарламаларына мыналар кіреді:

- Календарлық уақыт емес, соғыс саны бойынша жоспарланған тексерулер

- Өндіріс циклдары кезінде өлшемдік өзгерістерді бақылайтын құжатталған тозу өлшемдері

- Қиылатын жиектердің қалпына келтіруге болмайтын деңгейге дейін тозуынан бұрын алдын-ала өткірлеу

- Құралдар мен жұмыс беттері арасында дұрыс сұйықтық қабатының пайда болуын қамтамасыз ету үшін майлағыштарды бақылау

Экономика алдын-ала қамқорлықты қолдайды. Бір штампты қайта өткірлеу оның алмастыруына кететін шығыннан көпшілік есе арзан — сонымен қатар тозуды ерте анықтау допустимді шектен тыс өндіріс нәтижесінде пайда болатын қалдықтардың шығындарын болдырмаққа көмектеседі.

CAE-моделдеу қалай ақауларды болдырмаққа көмектеседі

Проблемаларды өндіріс кезінде анықтауға не үшін күтеміз? Қазіргі заманғы CAE-моделдеу құралдық болатты қиюдан бұрын ақауларды болжайды — бұл сынақ уақытын апталарға қысқартады және құралдарды өзгертуге кететін мыңдаған долларлық шығындарды үнемдейді.

Сәйкес CAE-моделдеу бойынша зерттеу , пішіндеу процесін модельдеу нақты нәтижелер алу үшін ұқыпты орнату талап етеді — оған дәл материалдық модельдеу, дұрыс шекаралық шарттар және сәйкес контакт пен үйкеліс анықтамалары кіреді.

Симуляция потенциалдық мәселелерді анықтайды, оларға мыналар кіреді:

- Пішімдеу кезінде жыртылуға ұшырайтын жұқару аймақтары

- Бүршіктелуге бейім сығылу аймақтары

- Өлшемдік компенсация қажет ететін серпімділік шамасы

- Соңғы бөлшек өлшемдеріне әсер ететін материал ағысының сипаты

Симуляцияға кеткен инвестиция өндіріс бойынша табыс әкеледі. Симуляция негізінде жасалған калыптар әдетте сынау циклдарын аз қажет етеді, мақсатты өлшемдерге тез жетеді және ұзақ мерзімді өндіріс кезінде тұрақтырақ бөлшектер шығарады.

Күрделі тақталы металдан жасалған бөлшектер үшін — әсіресе терең тарту немесе жоғары беріктіктегі материалдар қолданылатын жағдайларда — симуляция қосымша ыңғайлылық емес, стандарттық практикаға айналды. Сұрақ симуляцияға қанша ақша жұмсауға болатыны емес, симуляциясыз престің жұмыс алаңында мәселелерді ашуға қанша ақша жұмсауға болатыны.

Ақауларды болдырмау туралы түсінік өндірісті тиімді жүргізуге көмектеседі. Бірақ тақталы өңдеу басқа өндіріс процестерімен салыстырғанда қандай орын алады — және қашан оның орнына басқа технологияны таңдау керек?

Басып шығару және басқа өндірістік процестер

Сіз металды басып шығару процесінің негіздерін меңгердіңіз — операциялар, қалып түрлері, престерді таңдау, материалдар және сапаны бақылау. Бірақ сіздің жобаңыз үшін басып шығарудың тиімділігін анықтайтын сұрақ мынадай: қашан басып шығаруды басқа өндірістік әдістерімен салыстырғанда таңдау керек?

Жауап әрқашан түсінікті емес. Әрбір өндірістік процесс белгілі бір жағдайларда өзіндік артықшылықтарға ие, ал қате таңдалған әдіс сізге мыңдаған долларға тұратын керексіз шығындарға немесе өндіріс мерзімдерінен қалуға әкелуі мүмкін. Енді басып шығаруды үш ең кең тараған альтернативалық әдістермен — CNC-фрезерлеу, лазерлі кесу және 3D-басып шығарумен салыстырайық.

Басып шығару мен CNC-фрезерлеудің экономикалық салыстыруы

Негізінде басып шығару мен CNC-фрезерлеу бөлшектерді жасаудың толығымен әртүрлі тәсілдерін білдіреді. Басып шығару — материалды пішіндеу арқылы қайта қалыптау (металл кесілмейді), ал CNC-фрезерлеу — материалды кесу арқылы оны алып тастау (шанақтар қалдық қорабына түседі).

Бұл айырым маңызды экономикалық айырымдарға әкеледі:

- Материалдың пайдалануы – Дәлдеу өндірісі әдетте 85–95% құрамды пайдалануды қамтамасыз етеді, ал CNC-тің өңдеуі бөлшектің геометриясына байланысты шикізаттың тек 30–60%-ын ғана пайдаланады

- Цикл уақыты – Дәлдеу пресі бөлшектерді секундтар ішінде шығарады; CNC-тің өңдеуі бір бөлшекке минуттардан сағаттарға дейін уақыт алады

- Құрал-жабдық инвестициясы – Дәлдеуге арналған арнайы калыптар қажет ($10 000–$50 000 және одан да көп), ал CNC-тің өңдеуі стандартты кесу құралдарын қолданады ($50–$500 әрқайсысы)

- Детальдің мүмкіндігі – CNC қатты шикізаттан күрделі 3D геометриялық пішіндерді өңдеуге тиімді; дәлдеу негізінен табақша металдан жасалған бөлшектерге қолданылады

CNC-тің өңдеуі қашан жеңеді? Күрделі қатты бөлшектерді аз сериямен шығарғанда CNC-тің икемділігі дәлдеуге қажетті калыптарды дайындауға кететін қаржылық шығындардың алдын алады. Егер сізге өңделген беттерінде дәл көрсетілген шектеулері бар 50 күрделі кронштейн қажет болса, CNC осы бөлшектерді калыптарды дайындауға кететін апталарды күтпей-ақ шығарады.

Баспа әдісі қашан басымдыққа ие болады? Бірнеше мың бірліктен аса көлемде өндіріс жүргізілген кезде баспа әдісі айтарлықтай тиімдірек болып табылады. Бір бұйымға кететін шығын өндіріс көлеміне қатысты қалыптастырылатын құрал-жабдықтардың құнымен бірге төмендейді — нәтижесінде қарапайым геометриялық пішіндер үшін бір бұйымға кететін шығын тиісінше центтер деңгейіне дейін төмендейді.

Лазерлік кесу қашан баспа әдісінен тиімдірек?

Лазерлік кесу мен баспа әдісі екеуі де тұтас металдан жасалған парақтармен жұмыс істейді — сондықтан осы салыстыру ерекше қызығушылық туғызады. Екі әдіс те жазық пішіндерді кеседі, тесіктер жасайды және соңғы бұйымдарға айналатын «бос пағыздарды» (заготовкаларды) өндіреді.

Салалық зерттеулерге сәйкес, лазерлік кесу 3000 бірліктен төмен партиялар үшін баспа әдісіне қарағанда 40% шығындарды азайтады: бұл құрал-жабдықтардың $15 000+ құнын жоюға және баспа әдісінің ±0,3 мм дәлдігіне қарағанда ±0,1 мм дәлдікті қамтамасыз етуге негізделген.

Лазерлік кесудің негізгі артықшылықтары:

- Құралдарға ешқандай инвестиция жоқ — Цифрлық бағдарламалау қалыптарының (матрицалардың) құнын толығымен жоғарылатады

- Тез айналу — Бұйымдар баспа әдісі үшін қажет болатын 4–8 аптаға қарағанда 24–48 сағат ішінде жіберілуі мүмкін

- Құрылыс икемділігі — Жаңа кесу бағдарламасын жүктеу арқылы бұйымның геометриясын немесе пішінін мезгілсіз өзгертуге болады

- Үздік дәлдік – Талшықты лазерлер тұрақты түрде ±0,1 мм дәлдікке қол жеткізеді

Дегенмен, өндірістік штамптау жоғары көлемдерде артықшылығын қайтарып алады. Штамптау престері минутына жүздеген соққымен жұмыс істейді — бұл ең тез лазерлік жүйелерден де әлдеқайда жылдам. Жасырын шығындар да өзгереді: лазерлік кесу шығындары санына сызықты түрде өседі, ал штамптау шығындары көлемдер өскен сайын қатты төмендейді.

Лазерлік кесуді таңдаңыз, егер: өндіріс көлемі 3 000 бірліктен аспаса, тез прототиптау қабілеті қажет болса, дизайндар жиі өзгерсе немесе дәлдік талаптары штамптау мүмкіндіктерінен асып кетсе.

Штамптау мен престеу операцияларын таңдаңыз, егер: көлем 10 000 бірліктен асып кетсе, бөлшек геометриясы формалау операцияларына (бүкпе, тарту, рельеф) сәйкес келсе және ұзақ мерзімді өндіріс құрал-жабдықтарға инвестициялауға негізделсе.

Штамптау мен қосымша өндіріс арасындағы компромисстік шешімдер

3D-басып шығару (қосымша өндіріс) прототиптау мен төмен көлемді өндірісті түбегейлі өзгертті. Дегенмен, ол нақты өндірістік қолданулар үшін өндірістік метал штамптауымен салыстырғанда қалай салыстырылады?

Салыстыру өзара толықтырушы күштерді, тікелей бәсекелестікті көрсетеді:

- Прототиптеу Жылдамдығы – 3D-баспа үдерісі функционалды прототиптерді сағаттар немесе күндер ішінде дайындайды; соғу үшін алдымен апталар бойы құрал-жабдықтарды дамыту қажет

- Геометриялық еркіндік – Қосымша өндіріс әдісі соғу арқылы жасауға мүмкіндік бермейтін күрделі ішкі элементтерді құрады

- Материалдың қасиеттері – Соғылған металл әдетте 3D-баспа арқылы алынған металдарға қарағанда жоғары беріктікке, пластикалық деформацияға төзімділікке және беттің жақсы жылтырына ие болады

- Өндіріс экономикасы – 3D-баспа шығындары өндіріс көлеміне қарамастан салыстырмалы түрде тұрақты қалады; ал соғу бойынша бір бұйымға кететін шығындар көлемі көбейген сайын тез төмендейді

Ақылды өндірушілер екі үдерісті стратегиялық түрде қолданады. 3D-баспа дизайнын жылдам тастап, соғу құрал-жабдықтарына инвестициялауға дейін оны растайды. Дизайндар соңғы түріне келтірілгеннен кейін және өндіріс көлемі инвестицияны оправданған деп танытқаннан кейін, сериялық өндіріс үшін соғу үдерісіне көшіледі.

Кроссовер нүктесі бөлшектің күрделілігі мен өлшеміне байланысты. Қарапайым тақталы бөлшектер 100–500 дана көлемінде 3D-баспаға қарағанда тиімдірек болады. Кеңістіктен кейінгі өңдеуге көп уақыт кететін күрделі бөлшектер үшін тақталы өндіру бірнеше мың дана көлеміне жеткенше тиімді емес болуы мүмкін.

Өндіріс процестерін салыстыру бағытнамасы

Бұл салыстыру кестесі процесті таңдау үшін ең маңызды факторлар бойынша шешім қабылдау критерийлерін ұсынады:

| Критерий | Таңбалау | CNC Машиналық өңдеу | Лазерлік кесу | 3D-баспа |

|---|---|---|---|---|

| Дайындау құны | Жоғары (қалыптар үшін $10 000–$50 000+) | Төмен (стандартты құрал-жабдық) | Жоқ (цифрлық бағдарламалау) | Жоқ немесе төмен |

| Әрбір бөлшек құны (аз көлемде) | Өте жоғары (құрал-жабдықтың амортизациясы) | Орташа және жоғары | Төменнен орташаға дейін | Орташа және жоғары |

| Бөлшек бойынша құны (Жоғары көлем) | Өте төмен (әр бөлшекке бірнеше цент) | Әлі де жоғары қалады | Әлі де орташа қалады | Әлі де жоғары қалады |

| Материалдың пайдалануы | 85-95% | 30-60% | 70-85% | Шамамен 100% (ұнтақты қайта өңдеу) |

| Геометриялық күрделілік | Орта деңгей (қалыпқа салынатын металл бөлшектер) | Жоғары деңгей (3D біртекті бөлшектер) | Төменнен орта деңгейге дейін (2D профильдер) | Өте жоғары деңгей (ішкі сипаттамалар) |

| Әдеттегі әкелу уақыты | 4–8 апта (қалыптарды дайындау) + өндіріс | Күндер мен апталар | 24-48 сағат | Сағаттар мен күндер |

Дұрыс технологиялық шешім қабылдау

Бұл салыстыруды әрекетке асыруға болатын шешімдерге қалай аударасыз? Негізгі үш факторға назар аударыңыз:

Көлемдік талаптар экономиканы қозғап отырады. Жобалауы тұрақты және өндіріс көлемі 10 000 бірліктен асатын жағдайларда қалыпқа салу әдетте шығындар бойынша жеңіп шығады. 1 000 бірліктен төмен көлемде лазерлік кесу немесе CNC-тің механикалық өңдеуі әдетте тиімдірек болады.

Бөлшектің геометриясы жүзеге асу мүмкіндігін анықтайды. Иілулері, тартылуы және қалыпқа салынатын сипаттамалары бар қалыпқа салынатын металл бөлшектер қалыпқа салу процесіне табиғи түрде сәйкес келеді. Механикалық өңдеу керек болатын 3D біртекті бөлшектер үшін CNC қажет. Күрделі кесінділері бар жазық профильдер лазерлік кесуге бейім.

Уақыттық шектеулер жиі рет шығындарды ескеру факторын басымдыққа ие етеді. Бір апта ішінде бөлшектер керек пе? Онда лазерлік кесу немесе 3D баспа қажет. Қалыптарды дайындау мен ұзақ мерзімді өндіріс үшін алты ай уақыт бар ма? Сонда қалыпқа салу экономикасы тартымды болады.

Ең жақсы өндірушілер бір ғана әдіске бағытталмайды — олар әрбір жобаны ең тиімді әдіспен салыстырады. Осы айырмашылықтарды түсіну сіздің құнын, сапасын және жеткізу талаптарын теңестіретін негізделген шешімдер қабылдауыңызға көмектеседі.

Әдістерді таңдау анықталғаннан кейін, қойылатын талаптардың ең қатаң түрі — автомобиль өндірісінде осы принциптер қалай қолданылатынын қарастырайық.

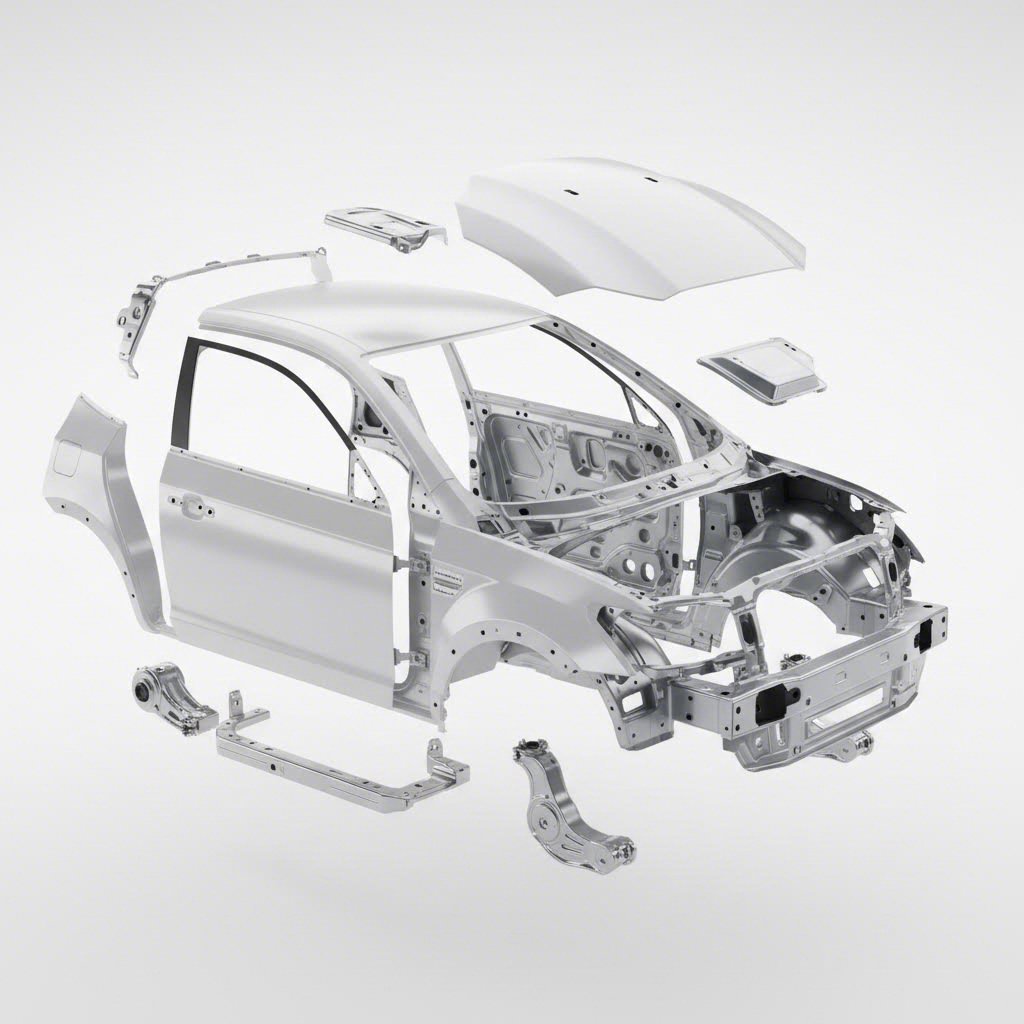

Автомобильдық штамптау қолданыстары мен салалық стандарттар

Өндірісте штамптау процесіне келгенде, автомобиль саласынан басқа сала оның шекараларын осылайша кеңейтпейді. Жинау сызығынан шығатын әрбір автомобильде — үлкен кузов панельдерінен бастап кішкентай электрлік коннекторларға дейін — жүздеген, кейде мыңдаған дәл металдық штамптау бөлшектері болады. Салдары қандай? Бір-ақ ақаулы кронштейн миллион долларлық шақыруға себепші болуы мүмкін.

Олай болса, автомобильдік металл штамптау неге осындай талапқа түседі? Және өндірушілер қалай тұрақты түрде автомобиль өнеркәсібінің қатал талаптарына сай миллиондаған штампталған металл бөлшектерін шығарады? Бұл маңызды саланы анықтайтын қолданыстарды, стандарттарды және сапа жүйелерін қарастырайық.

Кузов панельдері мен конструкциялық компоненттердің штамптауы

Кез келген автомобильдің айналасында жүріп өтіңіз — сіз әрекетте болған автомобильдік штамптауды көріп отырсыз. Есіктер, капоттар, саңылау қаптаулары, шаңырақтар, багажник қақпақтары — бұл көрінетін кузов панельдері барлығы жоғары көлемді металл штамптау операциялары арқылы түрлендірілгеннен кейін жазық парақты металл ретінде басталады.

Franklin Fastener компаниясының өнеркәсіптік зерттеулеріне сәйкес, бұл компоненттер төзімді, жеңіл және дәл пішінді болуы керек. Металл штамптауы бұл үш талапты да автомобиль өндірісінің қажет ететін көлемінде тиімді және қолайлы бағамен қамтамасыз етеді.

Сіз көретіннен басқа да конструкциялық және қауіпсіздік компоненттері автомобильдің негізін құрайды:

- Рама рейкалары мен көлденең элементтер — Қалыпты жұмыс істеу кезінде және соқтығысу оқиғалары кезінде конструкциялық бекемдікті қамтамасыз етеді

- Күшейтілген кронштейндер – Шасси бойынша маңызды бекіту нүктелерін нығайту

- Суспензия компоненттері – Басқаруды және ыңғайлылықты қамтамасыз ететін иілгіштер, астыңғы рамалар және байланыс элементтері

- Қозғалтқыш пен беріліс бөлшектері – Аса жоғары температура мен механикалық кернеуге төзімді цилиндр басы, клапан қапшықтары, май қабықшалары және корпус элементтері

Бұл қолданыстар үшін қажетті дәл металдық штамповка тек қарапайым пішімдеумен шектелмейді. Көптеген конструкциялық компоненттер бірнеше тарту сатысынан өтеді, айтарлықтай дәл өлшемдік допустимдіктерді (Worthy Hardware-дың техникалық талдауына сәйкес кейде 0,05 мм дейін) талап етеді және миллиондаған бірлікке созылатын өндірістік сериялар бойынша тұрақтылығын сақтауы қажет.

Ішкі және сыртқы безендіру компоненттері — аспаптар панелінің рамалары, орталық консольдар, есік ұстағыштары, эмблемалар және решеткалар — тағы бір күрделілік деңгейін қосады. Бұл металдық штампталған бөлшектер тек өлшемдік дәлдікті ғана емес, сонымен қатар көрінетін қолданыстар үшін өте жақсы беттік сапаны да талап етеді.

Автомобиль өндірушілерінің сапа стандарттарына сай келу

Автомобильдық штамптау басқа салалардан әлдеқайда ерекшеленетін орын мұнда: қатысу үшін қажетті сапа басқару жүйелері тұтынушы ретінде.

IATF 16949 сертификаты автомобильдік сапаның әмбебап тіліне айналды. Бұл сертификат 1999 жылы Халықаралық Автомобильдік Тапсырма Тобы (International Automotive Task Force) тарабынан алғашқы рет құрастырылған, ол әлемдегі автомобильдік өнеркәсіптің барлық сапа бағалау жүйелерін келісімге келтіреді. Согласно Master Products' сертификаттау туралы шолуы , IATF 16949 автомобильдік металл штамптау жобаларын тапсыру кезінде сіз күтетін сапаның базалық деңгейін қалыптастырады.

Бұл сертификат үш негізгі мақсатқа бағытталған:

- Сапа мен тұрақтылықты жақсарту – Әрбір бөлшектің техникалық талаптарға сай болуын қамтамасыз ету үшін өндірістік процестерді стандарттау; қосымша пайдасы — өндіріс шығындарының төмендеуі мен ұзақ мерзімді тұрақтылық

- Сырғының Қатынасы Қатынас – Дәлелденген тұрақтылық пен жауапкершілік арқылы сертификатталған тұтынушыларды ведущий автомобиль өндірушілері арасында «таңдалған тұтынушылар» ретінде орнату

- Салааралық интеграция – ISO сертификаттау стандарттарымен үздіксіз байланысу арқылы тіркелген тізбектегі бірыңғай сапа басқаруын құру

Бұл практикада не мағынаға ие? IATF 16949 стандарты қатаң технологиялық процестерді бақылауды, толық ізденісті қамтамасыз етуді және кеңістіктік қауіптерді басқаруды талап етеді — бұл талаптар типтік өндіріс салаларының күтетін деңгейінен әлдеқайда жоғары. Әдебиетте ақаулар мен өндірістік ауытқулардың алдын алу, сонымен қатар қалдықтар мен шығындарды азайту маңызы атап өтіледі.

Автомобильге арналған тақталы метал бөлшектер үшін бұл құжатталған бақылау жоспарларын, статистикалық процесті бақылауды және расталған өлшеу жүйелерін білдіреді. Тұтыну электроникасындағы қондырғының ақауы — ыңғайсыздық. Ал осы қондырғының автомобильдің тежегіш жүйесінде ақауға ұшырауы — апат, осы себепті автомобильдік стандарттар өзіндік санатында болады.

Сертификатталған тәрбиешілер, мысалы, Shaoyi автомобильдық OEM-дердің талап ететін ақаусыз нәтижелерге жету үшін IATF 16949 сертификаттауын алдын ала есептеу инженерлігінің (CAE) заманауи симуляциясымен ұштастыру. Сапа жүйелері мен болжамдық инженерліктің осындай ұштастырылуы дәл металдық штамптау бөлшектерін өндірудегі қазіргі заманғы деңгейді көрсетеді.

Жоғары көлемді автомобиль өндірісінің талаптары

Автомобильдік штамптау өндірісі көптеген өндірістік операциялардың көтере алмайтындай масштабта жүзеге асады. Бір ғана автомобиль моделіне 300–500-ге дейін әртүрлі металдық штамптау компоненттері қажет болуы мүмкін. Оны жылына 200 000-нан астам автомобиль өндірісі көлеміне көбейтсеңіз, сонда ғана тиімділіктің қаншалықты маңызды екенін түсінесіз.

Бұл көлемдерде автомобильдік металдық штамптаудың тиімді болуына әкелетін артықшылықтар:

- Арттырылған тиімділік — Автомобиль компоненттерін тез өндіруге мүмкіндік беретін мамандандырылған штамптау престері мен прогрессивті қалыптар жүйесі — бұл өндіріс қарқынын маңызды түрде арттырады және бірқалыптылықты сақтайды

- Сапасын жақсырақтау — Автомобиль қолданысы үшін әзірленген дәл қалыптар өндіріс циклдары бойынша беттің жақсы сапасын және бөлшектердің ауыстырылуын қамтамасыз етеді

- Жақсартылған құн – Жоғары көлемді өндіріс бір бөлшектің құнын едәуір төмендетеді, сондықтан металл штамптау – өнеркәсіптегі ең тиімді өңдеу әдістерінің бірі болып табылады

- Қатынастык таза – Оптималды шаблондық дизайндар мен жіңішке штамптау сияқты әдістер материалдың шығынын азайтады және автокөліктің отын тиімділігін жақсартатын жеңіл бөлшектерді жасайды

Бұл талаптарды қанағаттандыру тек қана қабілетті жабдықтарды ғана емес, сонымен қатар қысқартылған даму циклдарын да қажет етеді; өндірушілер бастапқы штамптау ұғымдары үшін 5 күн ішінде жылдам прототиптау күтеді. Қазіргі заманғы штамптау серіктестері өндіріс қойылатын дәлдікті сақтай отырып, даму циклдарын жылдамдатуға тиіс.

Бірінші ретті растау коэффициенттері маңызды көрсеткішке айналды. Алып келуші тұтынушылар 93% немесе одан жоғары бірінші ретті растау коэффициенттерін қол жеткізеді — яғни штамптау құралы бірінші өндіріс әрекетінде талаптарға сай бөлшектерді шығарады. Бұл қабілет реттеу уақытын апталар бойына үнемдейді және автокөліктерді нарыққа тез шығаруға мүмкіндік береді.

Қалыптарды дамытудың алдын-ала есептеу (CAE) симуляциясы, штамптау қалыптарының дәлдікпен жасалуы және қатал сапа жүйелерінің үйлесімі автомобильдердің жоғары көлемді өндірісін болжанатын, хаосты емес процеске айналдырады. Штамптау серіктестерін бағалайтын өндірушілер үшін осы мүмкіндіктер — тез прототиптау, бірінші өтудегі жоғары сапа көрсеткіштері және сертификатталған сапа жүйелері — тараптарды таңдаудың бағдарламалық критерийлері болып табылады.

Сіз автомобильдің сыртқы панельдерін, конструкциялық кронштейндерін немесе электрлік жүйелер үшін дәл метал штамптау бөлшектерін сатып алуға тырыссаңыз да, автомобиль өнеркәсібінің стандарттарын түсіну сізге тараптарды бағалауға және өз жобаларыңыз бойынша тиісті күтімдерді орнатуға көмектеседі.

Жобаңыз үшін дұрыс штамптау әдісін таңдау

Сіз өндірістегі штамптау процесінің негізгі принциптерін — негізгі операциялар мен қалып түрлерінен бастап материалды таңдау мен сапаны бақылауға дейін — зерттедіңіз. Енді практикалық сұрақ туындайды: осы білімді өзіңіздің нақты жобаңыз үшін қолданысқа ие болатын шешімдерге қалай айналдыруға болады?

Сіз жаңа өнімді енгізсеңіз немесе бар тұтыну шығындарын оптималдаған кезде, дұрыс тәсілді таңдау үшін металдық штамптаудың экономикалық тиімділігін қашан қолдану керектігін, оның сіздің қолданысыңыз үшін нені ұсына алатынын және тиімді орындауға қабілетті серіктестерді қалай анықтау керектігін түсіну қажет. Енді шешім қабылдау үшін негізгі бағдарламаны қарастырайық.

Штамптауға инвестициялау үшін көлемдік порогтар

Металдық штамптау қызметінің экономикасы бір маңызды факторға — өндіріс көлеміне негізделеді. Шығындар сызықты түрде өспейтін басқа процестерден айырмашылығы мынада: штамптау өндіріс көлемі бойынша асимптоталық қисыққа бағынатын — алғашқы құрал-жабдықтарға жоғары бастапқы инвестиция, ол өндіріс бойынша амортизацияланады және бір бұйымға келетін шығындар өндіріс көлемі артқан сайын қатты төмендейді.

Сәйкес салалық шығындарды бағалау бойынша нұсқаулар , негізгі формула мынадай болады:

Жалпы құн = Тұрақты құндар (Жобалау + Құрал-жабдық + Дайындау) + (Айнымалы құн/бірлік × Көлем)

Математикалық есептеулер әртүрлі көлем деңгейлерінде қалай орындалады:

- 1000 бірліктен кем – Дәлізбен өңдеу әдетте лазерлік кесу немесе CNC өңдеу сияқты басқа әдістерге қарағанда қымбат тұрады. Қалыптардың құны ($5 000–$100 000 және одан да көп) бірнеше бөлшекке таратылмайды, сондықтан экономикалық тұрғыдан бәсекеге қабілетті болмайды.

- 1 000–10 000 дана – Көшіру аймағы. Негізгі қалыптармен жасалған қарапайым бөлшектер үшін дәлізбен өңдеуге инвестициялау оправдано болуы мүмкін. Күрделі бөлшектер үшін көбінесе басқа өңдеу әдістері таңдалады.

- 10 000–50 000 дана – Дәлізбен өңдеу барысында құндылық өсуі байқалады. Прогрессивті қалыптарға инвестициялау әдетте цикл уақытын және еңбек шығындарын радикалды түрде азайтып, жалпы иелік құнын ең төмен деңгейге дейін түсіреді.

- 50 000+ бірлік – Дәлізбен өңдеу басымдыққа ие болады. Қарапайым геометриялық пішіндер үшін бір бөлшектің құны центтер деңгейінде түседі, ал цикл уақыты минут емес, секундпен өлшенеді.