Металл престеу процесі ашылды: Қарақауыттан дәлме-дәл бұйымға дейін

Металлды басу дегеніміз шынымен өндірістік процессте не?

Сіз қашанда-қолдан жазық болат парағы қалай идеалды автомобиль есігінің панеліне немесе дәл электронды қорғау қабықшасына айналатынын ойланғансыз ба? Бұл жауап металды басу процесінде жасырылған — бұл қазіргі әлемімізді пішіндейтін, бірақ көптеген адамдар оның маңызын ескермейтін өндірістік әдіс.

Металлды басу, сонымен қатар металлды басылу деп те аталады, — бұл жазық парақты металлды арнайы калыптар мен жоғары қысымды престердің көмегімен материалдың көлемін азайтпай, тұрақты пластикалық деформация арқылы дәл үшөлшемді пішіндерге айналдыратын салқын пішіндеу өндірістік процесі.

Енді практикалық тұрғыдан алғанда металдың штамптауы дегеніміз не? Оны бақыланатын деформация ретінде қарастырыңыз. Материалды кесіп алатын механикалық өңдеу процестерінің айырмашылығында, металды престеу оны толығымен қайта пішіндейді. Жазық заготовка престің ішіне енеді, үлкен күш қолданылады және дайын бөлшек секундтар ішінде шығады.

Металлды штамптаудың мағынасын түсіну үшін оны кеңірек пішіндеу саласынан ажырату қажет. «Пішіндеу» термині металлды пішіндеуге арналған кез келген процесті (соның ішінде құйма сияқты ыстық процестерді) қамтиды, ал металды престеу атап айтқанда, бұл оны қалыпты немесе одан да төмен температурада суық күйде пішіндеу операциясын білдіреді. Бұл айырма маңызды, себебі суық өңдеу арқылы бөлшектер алынады олардың беті жоғары сапалы болады, дәлірек шектеулері бар және деформациялық қаттылану арқылы беріктігі артады.

Металлды престеудің негізінде жатқан суық пішіндеу принципі

Суық шабуылдың қандай себептерімен ол тым тиімді болып табылады? Сіз беттік металлға оның аққыштық шегінен асып, бірақ созылу шегінен төмен күш түсіргенде, таңғаларлық нәрсе болады — материал пластикалық деформацияға ұшырайды. Бұл қысымды жоюдан кейін пішін өзгерісі тұрақты болатынын білдіреді.

Бұл құбылыстың физикалық негізі үш өзара әсерлесетін элементтен тұрады:

- Күштің таралуы: Локальдық зақымданулар мен біркелкі емес деформациялардың алдын алу үшін қысым біркелкі түрде түсірілуі керек

- Материал ағыны: Пресске салған кезде металл қозғалады және қайта таратылады: кейбір аймақтарда қысу болады, ал басқаларында созылу пайда болады

- Қалып геометриясы: Аспаптардың пішіні материалдың қайда және қалай деформацияланатынын дәл бақылайды

Суық өңдеу ыстық өңдеу әдістеріне қарағанда айқын артықшылықтарға ие. Өндіріс зерттеулеріне сәйкес IIT Guwahati , суық шабуылдан алынған бөлшектер азық-түлік дәлдігін, жақсы беттік жағын және деформациялық қаттылану арқылы жоғары беріктікті қамтамасыз етеді. Сонымен қатар, қыздыру қажеттілігін жою энергия шығындарын қатты төмендетеді.

Қысым қалай жазық материалды күрделі пішіндерге айналдырады

Сіз «тегіс метал дегеніміз не?» деп сұраған кезде, сіз шын мәнінде бақыланатын қысым арқылы өзгеріс туралы сұрайсыз. Металлды қысу операциялары кезінде нақты нелер болып жатқаны төменде келтірілген:

Жазық парақ металдан (әдетте бос орын деп аталады) қалып бөліктерінің арасына орналастырылады. Содан кейін пресс күш қолданады және материал қалып қуысының контурына сай қозғалады. Бұл штамптау металлдың аққыштық нүктесінен жоғары керілулерге ұшырауын білдіреді, ол пластикті деформацияға әкеледі және металлды тұрақты түрде қайта пішіндейді.

Металлды қысу операцияларының әдемілігі қайталанғыштықта жатыр. Дұрыс реттелгеннен кейін штамптау операциясы мыңдаған — тіпті миллиондаған — бірдей компоненттерді шығара алады. Әрбір цикл бірдей дәл геометриялық параметрлерді қамтамасыз етеді, сондықтан бұл процесс автомобиль, әуе-ғарыш, электроника және тұтыну тауарлары салаларында жоғары көлемді өндіріске идеалды болып табылады.

Сәтті престеу операцияларын сәтсіздікке ұшыраған операциялардан не айырады? Бұл материалдың қасиеттері, құрал-жабдықтардың конструкциясы және технологиялық параметрлердің өзара әсерлесуін түсінумен анықталады. Бұл элементтер дұрыс үйлескен кезде жазық шикізат бір қалыптау қозғалысында күрделі, дәлме-дәл жасалған бөлшекке айналады.

Шикізаттан дайын бөлшекке дейінгі толық жұмыс істеу процесі

Сіз металды престеудің нені жүзеге асыратынын көрдіңіз — бірақ осы «сіркейлік» қалай жүзеге асады? Толық жұмыс істеу процесін түсіну абстрактты ұғымдарды іс-әрекетке асыруға болатын білімге айналдырады. Шикізат келген сәттен бастап, дайын бөлшек жинақтауға дайын болғанға дейінгі әрбір кезеңді қарастырайық.

Шикізаттық рулоннан дайын бөлшекке дейін

Минимум мыңдаған фунт салмағы бар үлкен металл парағының рулонды елестетіңіз. Ол қалай болады дәл компоненттерді мыңдық үлестерінде өлшенеді? Бұл сұраққа жауап беру үшін металды штамптау машиналары өте тұрақты түрде орындайтын қатаң реттелген тізбекті қажет етеді.

- Материалды дайындау және таңдау: Бұл процесстің басы металл стемпинг пресіне түскенше ұзақ уақыт бұрын басталады. Инженерлер механикалық қасиеттерге — беріктікке, пластикалықтыққа, коррозияға төзімділікке — және құнына сүйене отырып, металл парақтарын немесе рулондарды таңдайды. National Material Company дерегі бойынша, таңдалған материал стемпинг процесімен де, соңғы бөлшектің қызмет атқару қабілетімен де сәйкес келуі тиіс.

- Рулонды өңдеу және беру: Шикізат рулондары дұрыс өлшемдер мен жазықтыққа ие болу үшін кесу, жарықшақтау және деңгейлеу сияқты дайындық процестерінен өтеді. Содан кейін автоматтандырылған беру құрылғысы дайындалған лентаға қатаң орналасумен (жиі 0,001 дюйм дәлдікпен) стемпинг машинасы арқылы металлды жеткізеді.

- Калып орнату және реттеу: Өндіріс басталмас бұрын техниктер калып жиынтығын орнатады және престі реттейді. Бұл маңызды кезең материалдың дұрыс ағуын, металл парағы үшін жеткілікті саңылауды және стемпинг циклы бойынша барлық уақытта жеткілікті қолдауды қамтамасыз етеді.

- Престеу операциясы: Пресс әрекетке кіріскен кезде, матрицалар бір-біріне жақындап, металға жоғары күш пен қысым тудырады. Бұл материалды матрицаның контуры бойынша деформациялауға әкеледі — соның нәтижесінде қиып алу, иілу, монеталық қысу немесе тесу операциялары тізбектей немесе бір уақытта орындалады.

- Бөлшек шығару және өңдеу: Әрбір жүрістен кейін стрипперлер аяқталған бөлшекті тасымалдаушы лентадан таза және зақымданбай шығарады. Қалдық материал — яғни тасымалдаушы лента мен тесіліп алынған металл — шығарылады және жиі жер асты конвейерлері арқылы қалдық ыдыстарына жеткізіледі.

- Қосымша операциялар мен соңғы өңдеу: Соңғы штамптау процестеріне қиыршықтарды алып тастау (сүйір қырларды жою), тазалау, бетті өңдеу және бояу кіруі мүмкін. Бұл қадамдар штампталған бөлшектердің сыртқы түрін, тұрақтылығын және қызмет көрсету қабілетін жақсартады.

- Сапасын тексеру: Өндіріс барысында операторлар бөлшектердің белгіленген дәлдік шектері мен сапа стандарттарына сай келетінін тексеру үшін нақты уақытта бақылау және тексерулерді жүзеге асырады.

Матрицаның дәл орналасуы мен реттеуінің маңызды рөлі

Неге қалыптауыштың орналасуы ерекше назарға ие болуы керек? Себебі, тіпті аздап салыстырмалы орналасу бұзылуы да ірі проблемаларға әкеледі. Жолақ материалдары бірнеше рет қайталанатын штамптау операциялары арқылы өткенде, әрбір станцияда оның орналасуы ондық үлестердің бірнеше мыңдық бөлігіндей дәлдікпен сақталуы тиіс.

Дәл орналасудың қалай жүзеге асырылатыны: оқ пішінді немесе конусты «бағыттаушылар» жолақта алдын ала тесілген тесіктерге енеді, сондықтан дәл орналасу қамтамасыз етіледі. Бұл бағыттаушы-тесік жүйесі жеткізу механизмінің шектеулерін компенсациялайды, яғни тек қана жеткізу ұзындығында қажетті дәлдікті қамтамасыз ету мүмкін емес. Согласно Wikipedia-ның техникалық құжаттамасына , бұл бағыттаушы-тесік жүйесі маңызды, себебі жеткізу механизмдері әдетте көп станциялы қайталанатын операциялар үшін қажетті дәлдікке ие болмайды.

Прогрессивті калыптау және штамптау жүйелері үздіксіз өндіріс тиімділігінің ең жоғарғы деңгейін көрсетеді. Берілу жүйесі металдық ленталық материалды прогрессивті калыптың барлық станциялары арқылы итеріп өткізеді, ал әрбір станция аяқталған бөлшектің пайда болуына дейін белгілі бір операцияларды орындайды. Пресс әрбір жүрісінде аяқталған компонент өндіріледі — кейбір қолданыстар үшін өндіріс жылдамдығы минутына 800-ден аса бөлшекке жетуі мүмкін.

Прогрессивті операциялар үшін конфигурацияланған штамптау машиналары үйлесімді жұмыс істейтін арнайы компоненттерді талап етеді:

- Бергіш жүйелер (пневматикалық немесе механикалық), олар ленталық материалдың дәл ығысуын қамтамасыз етеді

- Қалыптар қию, илеу және пішіндеу операциялары үшін бірнеше станциялары бар

- Шығарғыш плиталары олар аяқталған компоненттерді таза шығарады

- Сенсорлар мен майландыру жүйелері олар штамптау және престеу циклын бақылайды және оптимизациялайды

Мұнда сипатталған жүйелік тәсіл — материалды таңдаудан бастап соңғы тексеруге дейін — шикізат металл парақтарын әртүрлі салаларға қызмет ететін дәл пішіндегі компоненттерге айналдырады. Бірақ осы түрлендіруді мүмкін ететін нақты қандай штамптау әдістері?

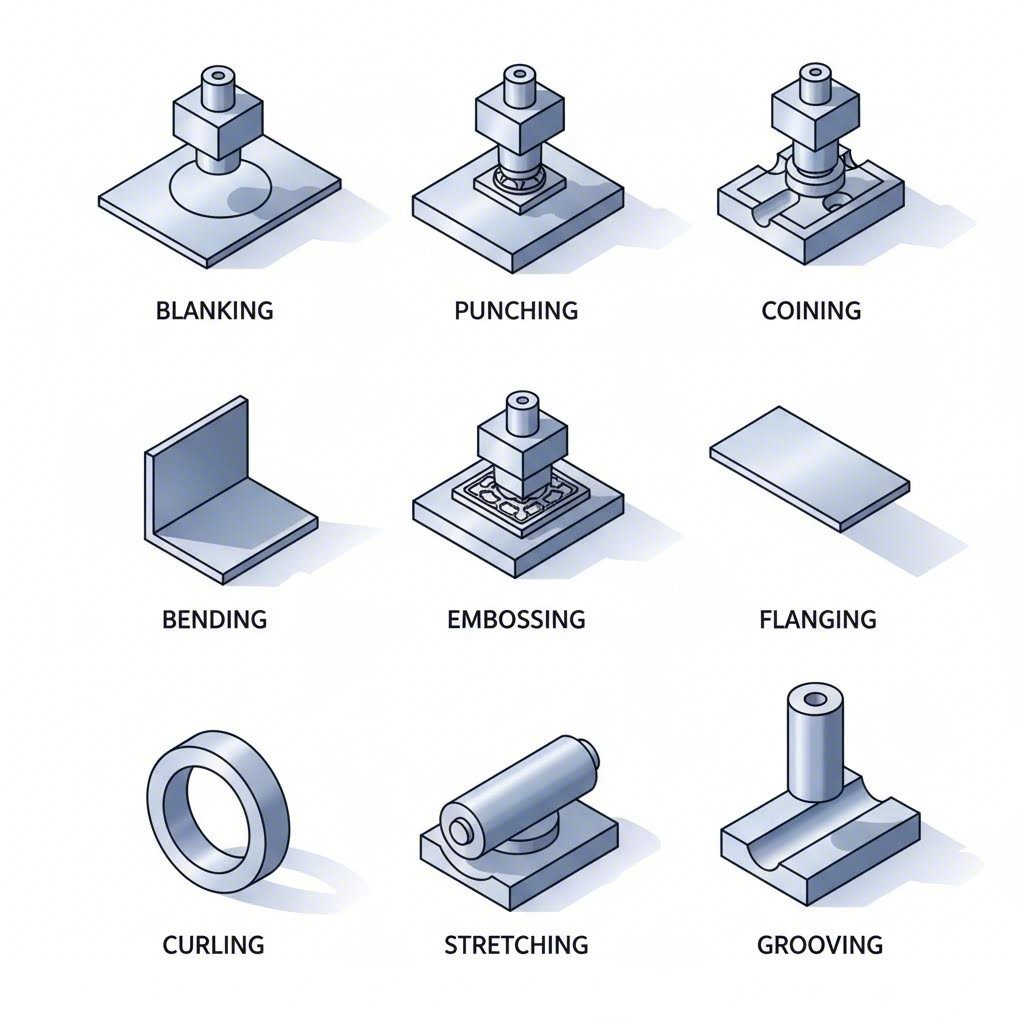

Тоғыз негізгі штамптау әдістері және оларды қашан қолдану керек

Енді сіз толық жұмыс істеу процесін түсінгенсіз, бірақ маңызды сұрақ әлі де ашық: сіз қандай штамптау процесін қолдануыңыз керек? Жауап сіздің бөлшек геометрияңызға, өндіріс көлеміңізге және сапа талаптарыңызға байланысты. Әрбір әдісті қарастырып, сіздің нақты қолданыстарыңыз үшін дұрыс шешім қабылдауға көмектесейік.

Металл престеу процесі тоғыз негізгі парақты металл өңдеу әдісін қамтиды — әрқайсысы әртүрлі нәтижелерге бағытталған. Әрбір әдісті қашан қолдану керектігін түсіну сәтті өндірістік жобалар мен қымбатқа түсетін қателерді бір-бірінен ажыратады.

Бастапқы пішін құру үшін шығару және тесу

Бұл екі әдіс көптеген штамптау операцияларының негізін құрайды, бірақ олар қарама-қарсы мақсаттарға қызмет етеді. Оларды шатастыру материалдың шығынына және өндірістің тиімсіздігіне әкеледі.

Жарықталу бланкинг — бұл жазық пішіндерді табақша металдан кесіп алу әдісі, мұнда шығарылған бөлшек сіздің аяқталған өніміңіз болып табылады. Бұны «бисквиттің» пішінін кесіп алу сияқты өндіріс ретінде қарастыруға болады — «бисквит» сіз ұстап тұратын бөлшек, ал қалған табақша қалдық болып табылады. Согласно Master Products , бұл әдіс штамптауға өте ұқсас, бірақ өнім мен қалдықтың рөлдері ауысады.

Қашан бланкингті таңдау керек? Бланкингті таңдаңыз, егер сізге:

- Сақиналар, салынғыштар немесе табан тақталары сияқты бірдей жазық бөлшектердің жоғары көлемі қажет болса

- Таза жиегі бар дәл сыртқы контурлар керек болса

- Кейінгі пішіндеу операциялары үшін бастапқы бланктар керек болса

Токтау (сонымен қатар «тесу» деп те аталады) жұмыс бөлігінің ішінде тесіктер немесе ойықтар жасайды. Мұнда шығарылған материал қалдық болып табылады, ал тесілген парақ сіздің өніміңіз болып қалады. Бұл штамптау технологиясы крепеж бұрандаларын орнату, желдету немесе жинау мақсатында дәл орналасқан тесіктерді дайындауда өте жоғары нәтиже береді.

Тесу арқылы штамптаудың тамаша мысалы — желдету үшін ондаған дәл орналасқан тесіктерді талап ететін электрлік қораптардың өндірісінде кездеседі. Қуыс штамптау металын және тесуді жиі бірге қолданады — алдымен жалпы пішінді қуысқа штамптау, сосын келесі операцияларда қажетті тесіктерді тесу.

Қалыптау және рельефті қалыптау сияқты дәлдік әдістері

Күрделі беттік детальдар немесе өте тар допустимдік шектер қажет пе? Қысыммен қалыптау мен рельефті штамптау басқа штамптау әдістері қол жеткізе алмайтын нәтижелер береді.

Коининг екі жағын бір уақытта штамптау үшін өте күшті қысым түсіреді, ол аса дәл көтерілген немесе тереңдетілген элементтерді жасайды. HLC Metal Parts түсіндірмесіне сәйкес, бұл процес күрделі металл беттеріндегі өрнектер мен дәліздер — нақты қалай ақша монеталары шығарылады. Монета жасау әдісімен болат пен басқа металдарды өңдеу кезінде өлшемдері инчтің мыңдық үлестерінде өлшенетін дәлдікпен бөлшектер алынады.

Қолданыңызшы монета жасау әдісін, егер сіздің қолданысыңыз төмендегілерді талап етсе:

- Еске алу бұйымдары, бижутерия немесе логотиптері бар бренділік фурнитура

- Өте жоғары жазықтық дәлдігін талап ететін дәл штамптау бөлшектері

- Тозуға төзімді болуы керек және сапасы төмендеуге тиіс емес беттік элементтер

Прес бұл әдіс жұмыс бөлігінің тек бір жағын ғана штамптар, нәтижесінде көтерілген немесе ойыс өрнектер пайда болады, ал қарама-қарсы жағында олардың айналық кескіні көрінеді. Бұл әдіс панельдерге, тақталарға және тұтынушы өнімдеріне декоративтік әсер береді және визуалды қызығушылықты арттырады.

Жуырма бұл процессте пресс-таяқша қолданылып, металл белгілі бұрыштарда өте күшті күш әсерінен деформацияланады, нәтижесінде V-немесе U-тәрізді бөлшектер алынады. Бұл штамптау процесі корпус, қорғаныс қабықтары, кронштейндер мен рамаларды шығару үшін маңызды. Егер сізге күрделі иілулер емес, бұрыштық элементтер қажет болса, оларды жоғары өндірістік жылдамдықта тұрақты сапада алу үшін иілу әдісін қолданыңыз.

Фланецдеу тесіктердің шеттерін 90-градустық бұрышпен иеді, сондықтан қиырлар сүйір емес, тегіс болады. Өндірістік сілтемелерге сәйкес, фланцтау құрылымдық беріктікті арттырады және қауіпсіздікті мен сыртқы көріністі жақсартады. Фланцталған шеттерді сыйымдылықтарда, трубаларда, автомобильдің кузов панельдерінде және күшейтілген тесіктер қажет болатын кез келген қолданыста кездестіруге болады.

Ұшыру материалды бастапқы өлшемдерінен тысқа тарту арқылы металдың бетінде шығыңқылықтар немесе кеңейтілген аймақтар қалыптастырады. Бұл әдіс салыныссыз, ағысқа ұқсас контурлары маңызды болатын автомобиль компоненттерін, мысалы, есік панельдері мен көшет бөліктерін жасау үшін қолданылады.

Жүріп қалу металл шеттерін цилиндрлік пішін немесе тегіс, дөңгелек профиль қалыптастыру үшін домалақтайды. Бұл процесстер трубалар, валдар және шарнирлерді шығару үшін қолданылады, сонымен қатар тұтынушы өнімдердегі қауіпті сүйір шеттерді жояды.

Жібекке қойу электр сымдарын, су ағысын немесе механикалық қосылулар үшін жолдар құру мақсатында парақ металдың бетіне ойықтар кеседі. Орналасу немесе жинақтау үшін дәл ойықтар қажет болатын компоненттер осы арнайы әдіске сүйенеді.

| Процесс атауы | Басты қолданба | Типтік салалар | Материалдың қалыңдық диапазоны |

|---|---|---|---|

| Жарықталу | Плита материалдарынан жазық пішіндерді кесу | Автомобиль өнеркәсібі, электроника, тұрмыстық техника | 0,5 мм - 6 мм |

| Токтау | Тесіктер мен ойықтарды жасау | Жылыту, желдету және кондиционерлеу (ЖЖК), электрлік жабдықтар, құрылыс | 0,3 мм – 12 мм |

| Коининг | Жоғары дәлдікті беттік сызбалар | Бижутерия, ақша белгілері, дәлдікке қойылатын жоғары талаптармен жасалатын металл бұйымдар | 0,2 мм – 3 мм |

| Жуырма | Рамалар/кронштейндер үшін бұрышты деформациялау | Әдемілік әдістерімен жасалған әртүрлі құрылыстар, автомобиль өнеркәсібі, әуе-ғарыш өнеркәсібі | 0,5 мм - 10 мм |

| Фланецдеу | Шеттің пайда болуы мен күшейтуі | Автомобильдер, резервуарлар, трубалар | 0.8mm - 6mm |

| Ұшыру | Күрделі контурлар үшін беттің кеңеюі | Автокөлік корпус панельдері, әуе-кеңістік | 0,6 мм — 4 мм |

| Прес | Көтерілген декоративті өрнектер | Тұтыну тауарлары, таңбалар, қолданбалы өнер бұйымдары | 0,3 мм — 2 мм |

| Жүріп қалу | Дөңгелек шеттер мен цилиндрлі формалар | Иілгіштер, трубалар, қауіпсіздік компоненттері | 0,4 мм - 3 мм |

| Жібекке қойу | Қосылулар үшін каналдардың жасалуы | Электрлік, механикалық жинақтау | 0,5 мм — 4 мм |

Дұрыс штамптау процесін таңдау үшін бөлшектің талаптарын техникалық мүмкіндіктерімен сәйкестендіру керек. Геометриялық күрделілігіңізді, дәлдік талаптарыңызды, өндіріс көлеміңізді және материалдың сипаттамаларын ескеріңіз. Жиі өндірушілер біртіндеп қалыптауыштық операцияларда бірнеше техникаларды қосып пайдаланады — бастапқы пішінді қиып алу, орнату тесіктерін тесу, жақтарды иілу және анықтау белгілерін рельефтеу барлығы да бір үздіксіз тізбекте орындалады.

Сізге тоғыз негізгі техника ұсынылады, сондықтан қай жабдық осы мүмкіндіктерді ең тиімді түрде қамтамасыз етеді деп ойлануыңыз мүмкін. Келесі бөлімде престердің түрлері — механикалық, гидравликалық және серво жүйелері қарастырылады; бұл сізге нақты өндірістік талаптарыңызға сәйкес келетін жабдықты таңдауға көмектеседі.

Механикалық, гидравликалық және серво престердің арасынан таңдау

Сіз тоғыз тақтаулау әдісін меңгердіңіз — бірақ мұның шынайылығын ескеріңіз: дұрыс пресс болмаса, ең жақсы әдіс те сәтсіздікке ұшырайды. Металл тақтаулау пресіңізді таңдау — бұл тек сатып алу шешімі ғана емес; ол бөлшектердің сапасына, өндіріс жылдамдығына және соңғы пайданыңызға тікелей әсер етеді. Қазір үш негізгі прес түрін қарастырайық, сонда сіз өзіңіздің нақты өндірістік қажеттіліктеріңізге сәйкес келетін жабдықты таңдай аласыз.

Жоғары жылдамдықты өндіріс үшін механикалық престер

Жоғары көлемді өндіріс үшін максималды жылдамдық қажет пе? Дәстүрлі механикалық тақтаулау престері әлі де өнеркәсіптің негізгі жабдықтары болып табылады — және бұл өте маңызды себептермен. Согласно Stamtec-тің техникалық салыстыруы , механикалық престер ең жоғары өндіріс жылдамдығын қамтамасыз етеді, әсіресе салыстырмалы түрде жазық бөлшектерді өңдеу кезінде және қарапайым, терең емес пішіндеу талаптарын қанағаттандыру кезінде.

Болат престің механикалық жетекпен қандай жағы тиімді? Жауап маховик физикасында жасырылған. Ауыр маховик айналу энергиясын сақтайды, одан кейін әрбір жүріс кезінде муфта мен тежегіш механизмі арқылы оны босатады. Бұл конструкция мыналарды қамтамасыз етеді:

- Ең жоғары жүріс жылдамдығы барлық престер түрлері ішінде — прогрессивті калыптардың жұмысы үшін идеалды

- Жоғары дәлдік пен қайталанушылық біркелкі бұйым сапасы үшін

- Орнату мен пайдаланудың қарапайымдылығы дәлелденген, сенімді технологиямен

- Салыстырмалы түрде төмен бастапқы құны серволық альтернативаларға қарағанда

Дегенмен, механикалық жүйелердің шектеулері де бар. Жүріс ұзындығы әдетте тұрақты болады, жылжымалы бөліктің жылдамдық профилі цикл ішінде өзгермейді, ал максималды күш қабілеті тек төменгі өлі нүктеде ғана жетіледі. Автомобильдер, тұрмыстық техника және құрылыс бұйымдары үшін рулонды материалдан прогрессивті немесе тасымалдау калыптары арқылы өңделетін бұйымдар үшін бұл шектеулер әдетте маңызды емес — бірақ терең тартылған немесе күрделі пішінделген бөлшектер үшін басқа шешімдер қажет болуы мүмкін.

Дәлдікпен басқару үшін гидравликалық және серволық жүйелер

Егер сіздің бөлшектеріңіз терең тартылу, күрделі пішіндеу немесе жүрістің төменгі нүктесінде уақытша тоқтау (dwelling) талап етсе, гидравликалық престер осындай жағдайларда өте жақсы көрсеткіш береді — бірақ олар жылдамдықтан көпшілік әрекеттерге ие болу үшін әрекет етеді.

Гидравликалық жетекпен жабдықталған болат штамптау машинасы айнымалы жүріс ұзындығын, сырғытқыштың қозғалысын толық диапазонда реттеуді және кез келген жылдамдықта толық жұмыс энергиясын ұсынады. Танктерді, цилиндрлерді немесе қасық пішінді бөлшектерді штамптауды елестетіңіз — осындай бөлшектерді қысу процесі кезінде материалдың кеңінен ағуын талап етеді. Гидравликалық жүйелер жүрістің кез келген нүктесінде толық пресс қуатын береді, сондықтан олар осындай қиындықты қажет ететін қолданулар үшін идеалды болып табылады.

Алайда, осының артында қандай айырбас бар? Гидравликалық престер әдетте механикалық аналогтарына қарағанда баяу жұмыс істейді және төмен дәлдік пен қайталанушылыққа ие болады. Дегенмен, егер өндіріс жылдамдығы формалау қабілетіне қарағанда екінші орынға шегінсе, гидравликалық технология қиын геометриялық пішіндерді өңдеу үшін негізгі таңдау болып қала береді.

Енді серво престі — механикалық тиімділікті гидравликалық икемділікпен ұштастыратын жұқа парақты металлды басып шығаратын машинасын қарастырыңыз. Серво технологиясы дәстүрлі айналмалы дискіні, муфтаны және тежегішті жоғары қуатты электрқозғалтқыштармен ауыстырады, олар бағдарламаланатын жүріс профилдерін, дәл сырғыту қозғалысын басқаруды және бір цикл ішінде де айнымалы жылдамдықты қамтамасыз етеді.

Сала деректеріне сәйкес, механикалық серво престер мыналарды ұсынады:

- Айнымалы жүріс профилдері олар әрбір жұмыс үшін тиімділендірілуі мүмкін

- Кез келген жылдамдықта толық жұмыс энергиясы — тіпті баяу пішіндеу операциялары кезінде де

- Цикл жылдамдығы көптеген қолданыстарда дәстүрлі механикалық престерге жақын көптеген қолданыстарда

- Жоғары дәлдік пен қайталанушылық бағдарламаланатын дәлдікпен

Бірақ бұл жүйелердің бастапқы құны әлдеқайда жоғары. Екі түрлі жетек технологиясы бар: стандартты айнымалы токты серво электрқозғалтқыштарын қолданатын буынды көмекші жүйелер (құны төменірек) және иелікте болатын жоғары моментті электрқозғалтқыштарды қолданатын тікелей жетек жүйелері (максималды қабілеттілік).

Күрделі көп-орынды жұмыстарды өңдеу үшін трансферлік штамптау престерінің жұмысында серво-технология барынша кеңінен қолданылады. Терең тарту, жылы формалау, қосымша престеу және буындық қозғалыстарды имитациялау сияқты әртүрлі профильдерді бағдарламалау мүмкіндігі дәстүрлі жүйелердің қол жеткізе алмайтын өндірістік мүмкіндіктерді ашады.

| Параметр | Механикалық баспалдақ | Гидравликалық прес | Серво прес |

|---|---|---|---|

| Тезік саласы | Ең жоғары (прогрессивті калыптар үшін ең жақсы) | Ең баяу (жылдамдықпен шектелген) | Жоғары (механикалық деңгейге жақын) |

| Тонналық сыйымдылығы | Толық төменгі өлі нүктеде | Жүріс бойынша толық | Толық төменгі өлі нүктеде |

| Дәлдік деңгейі | Жоғары дәлдік пен қайталанушылық | Төмен дәлдік | Ең жоғары бағдарламаланатын дәлдік |

| Энергия тұтыну | Орташа (маңдайшаның жұмысына тәуелді) | Үздіксіз сорғы жұмысы | Энергияны тиімді пайдаланатын (талап бойынша) |

| Ең жақсы қолданулар | Жоғары жылдамдықты жазық бөлшектер, прогрессивті калыптар | Терең тарту, күрделі пішіндер, тоқтату операциялары | Көпфункциялы: тарту, пішіндеу, қиып алу |

| Бастапқы төлеу | Салыстырмалы төмен | Салыстырмалы төмен | Нисанға жоғары |

| Жүріс икемділігі | Тұрақты (шектеулі реттеу) | Толығымен айнымалы | Толығымен бағдарламаланатын |

Сонда қай металл штамптау пресі сіздің өндірістіңізге сәйкес келеді? Шешім қабылдау үшін қарапайым негіз болып табылады: механикалық престер өте жоғары жылдамдық береді, бірақ икемділіктен айрылған; гидравликалық престер күрделі бөлшектер үшін көпфункциялылық ұсынады, бірақ өндірістік қуаты төмендейді; серво престер екеуінің де артықшылықтарын ұсынады, бірақ қымбат тұрады.

Өндіріс араласымыңызды мұқият қарастырыңыз. Егер сіз салыстырмалы түрде қарапайым бөлшектерді жоғары көлемде шығарсаңыз, механикалық престер тиімділікті максималдайды. Төмен көлемдегі, материал ағысын кеңінен қажет ететін күрделі компоненттер үшін гидравликалық жүйелер экономикалық тұрғыдан тиімді. Ал сізге сапасына қатаң талаптар қойылатын әртүрлі бөлшек отбасылары бойынша икемділік қажет болса, серво технологиясы өзінің жоғары құнын оправдайды.

Пресс таңдауын түсінген кезде, тағы бір маңызды шешім қабылдау керек: қандай материалдар сіздің таңдалған штамптау процесіңізде ең жақсы нәтиже береді? Келесі бөлім сізге материалды таңдауға көмектеседі — нәтижелердің оптималды болуы үшін металдың қасиеттерін процеске қойылатын талаптармен сәйкестендіру.

Оптимал штамптау нәтижелері үшін материалды таңдау көрсеткіші

Сіз өзіңізге сәйкес келетін пресс түрін таңдадыңыз және дұрыс штамптау әдістерін анықтадыңыз — бірақ мұнда көптеген жобалар сәтсіздікке ұшырайды: штамптау үшін дұрыс емес металл таңдау. Материалды таңдау — ең қымбат нұсқаны таңдау емес; бұл формалану қабілеті, қолданыстағы сапасы мен құны арасындағы идеалды тепе-теңдікті табу. Бұл шешімді қате қабылдасаңыз, трещиналар пайда болады, серпінділік артық болады немесе қызмет көрсету кезінде бөлшектер істен шығады.

Бір металлдың штамптау үшін басқасына қарағанда қандай артықшылығы бар? Штамптау қабілетін анықтайтын төрт негізгі қасиет:

- Пластиндылық: Металл сынуға дейін қанша созылатыны — терең тарту және күрделі пішіндер үшін маңызды

- Қабылдайтын күші: Тұрақты деформация басталатын кернеу деңгейі — қажетті тоннаждың және серпінділіктің шамасын анықтайды

- Пластикалық қатайту: Материалдың деформация кезінде қаншалықты тез күшейетіндігі — көп сатылы операцияларға әсер етеді

- Серпімділік қайтару мінез-құлқы: Пішімдеуден кейінгі серпімді қалпына келу — жетуге болатын дәлдіктер мен өлшемдік компенсацияның қажеттілігін анықтайды

CEP Technologies компаниясының айтуынша, дұрыс металл штамптау материалдарын таңдау үшін бұйымның соңғы қолданысын, пішімделгіштігін, коррозияға төзімділігін және құнын салыстыру қажет. Енді негізгі әрбір материал тобының қандай жұмыс істейтінін қарастырайық.

Болат маркалары және олардың штамптау сипаттамалары

Болат — металдық престеу қолданыстарында, себебі ол әртүрлі қолданыстарда өте жоғары беріктік, дәлелденген пішімделгіштік және құн тиімділігін ұсынады. Алайда «болат» дегеніміз — өте әртүрлі штамптау қасиеттері бар ондаған маркаларды қамтиды

Көміртекті болат жоғары көлемді өндірісте негізгі материал ретінде қолданылады. Төмен, орта және жоғары көміртекті түрлері бар, бұл болаттар қолайлы бағаларда өте жақсы пішімделу қабілетіне ие. Төмен көміртекті маркалар (көміртек мөлшері 0,30% -тен төмен) жеңіл таспаланады және автомобильдік кронштейндерге, әртүрлі құрылғылардың корпусына және жалпы құрылымдық бөлшектерге жақсы жарамды. Көміртектің жоғары мөлшері қаттылықты арттырады, бірақ эластиктілікті төмендетеді — бұл сіздің қолданыңызға арналған металл таспалану материалдарын таңдаған кезде маңызды факторлар.

Нержавайын болаттан штамптау коррозияға төзімділік пен жоғары беріктік талап ететін қолданыстарға арналған. Tenral компаниясының материалдар бойынша нұсқаулығына сәйкес, 304-ші маркалы шойынсыз болаттың созылу беріктігі 515 МПа-дан асады, ал тұз шашыратуға төзімділігі 48 сағаттан асады. Бұл медициналық құрылғылардың корпусына, тамақ өңдеу компоненттеріне және ашық ауада қолданылатын бұйымдарға идеалды. 430-шы маркалы шойынсыз болат қатаң коррозияға қарсы қорғану талаптары жоқ құрылымдық бөлшектер үшін төмен бағамен ұсынылады.

Дегенмен, коррозияға төзімді болат штамптау кезінде қиындықтар туғызады. Жоғары аққыштық шегі үлкен престік күшті талап етеді, ал жұмыс қатайтуының жоғарылауы көп сатылы операциялар үшін ұқыпты технологиялық жоспарлауды қажет етеді. Серпімділік әсері жұмсақ болатқа қарағанда басымырақ болады — дайындаманың қалыпқа келуін қамтамасыз ету үшін дайындама қалыбының тесіктерінің дәлдігін төмендету немесе пішімдеуді бірнеше рет қайталау қажет.

Жоғары беріктікті төмен легирленген (HSLA) болаттар автомобиль және әуе-ғарыш қолданыстары үшін жақсартылған механикалық қасиеттерді қамтамасыз етеді. Бұл материалдар құрылымдық тұрақтылықты сақтай отырып, жұқа қабаттар арқылы салмақты азайтуға мүмкіндік береді. Алайда, олардың төмендейтін тозымдылығы мен артқан серпімділік әсері дайындама қалыбының күрделірек жобалануын және технологиялық процестің нақты бақылануын талап етеді.

Алдын ала пластиналанған болаттар штамптаудан кейінгі жабдықтау операцияларын жою арқылы өндірісті жеңілдетеді:

- Мырышталған болат: 8 мкм немесе одан жоғары цинк қабығы төмен құнымен негізгі коррозияға қарсы қорғаныс қамтамасыз етеді — шасси ілгектері мен тұрмыстық техника панельдері үшін өте қолайлы

- Никельмен капталған болат: Цинкке қарағанда жоғары коррозияға төзімділігі қатаң қойылатын қолданыстар үшін жабдықтау талаптарын азайтады

Алюминий мен мыс қорытпаларына қойылатын талаптар

Салмақты азайту сіздің конструкциялық талаптарыңызды анықтайтын фактор болса, алюминийді штамптау процесі маңызды рөл атқарады. Оның тығыздығы 2,7 г/см³ құрайды — бұл шамамен болаттың тығыздығының үштен бір бөлігіне тең; сондықтан штампталған алюминий функционалдылықты сақтай отырып, елеулі салмақты азайтады.

Алюминий штампынан жасалған бөлшектер келесі қолданыстарда өте жақсы көрсеткіштер көрсетеді:

- 5G базалық станциялары үшін жылу шашу пластиналары мен электрондық корпуслар үшін жеңіл компоненттер

- Жоғары жылу және электр өткізгіштігі

- Қосымша қаптамаларсыз жақсы коррозияға төзімділік

- Қоршаған ортаны қорғауға бағытталған өндіріс үшін жоғары қайта өңдеуге қабілеттілік

6061-T6 қорытпасы дәл алюминий штампы үшін танымал таңдау болып табылады; ол 110–500 МПа аралығындағы тартылу беріктігін және жоғары пішіндеу қабілетін қамтамасыз етеді. Нақты мысал: бір байланыс компаниясы мыстан 6061-T6 алюминийге ауысу арқылы жылу шашу тиімділігін 25% арттырып, салмағын 100 граммнан төмендетті.

Алюминийдің жұмсақтығы оның пішіндеу кезінде жеңілдетуші фактор болады, бірақ серпімділік қайтаруын бақылауда және беттің жағдайын қорғауда қиындықтар туғызады. Сыртқы майлану құрамын таңдау маңызды болып табылады — дұрыс емес майлану материалдың бетінде қатты қысылу (галинг) және беттік ақауларға әкеледі, бұл әрі сыртқы көрінісін, әрі жұмыс істеу сапасын нашарлатады.

Мыс штамповкасы электр өткізгіштігі негізгі талап болатын қолданыстарды қамтиды. Өткізгіштігі 98%–ға жететін мыс микро-тіркемелер, SIM-карта серіппелері мен электроника және телекоммуникациялар үшін сымдардың ұштарын жасауға қолданылады. Бұл материал күрделі пішіндерге таза штампталады, бірақ оның салыстырмалы жұмсақтығы беттік зақымдануға әкелмеу үшін ұқыпты қолдануды талап етеді.

Жез (мыс-мырыш қорытындысы) тартымды орташа шешімді ұсынады. H62 латунь HB≥80 қаттылыққа ие болып, жоғары өңдеу қабілетіне ие, сондықтан штамповкадан кейін қосымша өңдеу қажет емес. Бұл қорытынды ақылды есік құлпы, автокөліктердің желдету және жылыту жүйесіндегі қосылыстар, сонымен қатар өткізгіштік пен тозуға төзімділік талап ететін басқа да қолданыстар үшін қолданылады.

Фосфорлы бронза тамыр, қалайы және фосфордың қосылысынан тұрады, ол өте жоғары серпімділік, коррозияға төзімділік және тозуға төзімділік қасиеттерімен ерекшеленеді. Бериллийдің мыс қорытындысы кернеулерге төзімді қолданыстар үшін тіпті жоғары беріктік береді және қосымша қаттылық алу үшін жылумен өңделуі мүмкін — бірақ материалдың құны әлдеқайда жоғары болады.

Материалдың қалыңдығы өңдеу процесін таңдауға және керекті күшке (тонна) тікелей әсер етеді. CEP Technologies компаниясы 0,002 дюймнен 0,080 дюймге дейінгі орамды материалдарды штамптау мүмкіндігін және кіші-орташа өлшемдегі бөлшектер үшін 15–60 тонна қабілеттілігі бар престерді ұсынады. Қалың материалдар пропорционалды түрде жоғары күштерді талап етеді және жетуге болатын геометриялық пішіндерді шектеуі мүмкін — соның ішінде ең аз иілу радиусы да, ол әдетте материал қалыңдығымен пропорционал болады.

| Материалдың түрі | Созылу күші (Мпа) | Өнімділік (г/см³) | Тұз бұрқағына төзімділік | Оптималды қолданылуы |

|---|---|---|---|---|

| Алюминиевық сплавтар | 110-500 | 2.7 | 24–48 сағат | Жылу шашқыштар, электрондық корпуслар, жеңіл конструкциялар |

| Пісіру болаты (304) | ≥515 | 7.9 | ≥48 сағат | Медициналық құрылғылар, тамақ өнеркәсібінің жабдықтары, сыртқы ортада қолданылатын бөлшектер |

| Күміс | 200-450 | 8.9 | 12-24Са | Электрлік контактілер, терминалдар, коннекторлар |

| Қола (H62) | 300-600 | 8.5 | 24–36 сағат | Құлып механизмдері, ЖЖК (жылу, желдету және кондиционерлеу) қосылымдары, декоративті фурнитура |

| Гальванайлы жұмыртқа | ≥375 | 7.8 | ≥24Са | Шасси кронштейндері, әртүрлі құрылғылардың панельдері, құны төмен бөлшектер |

Материалдың таңдалуы мен қол жетімді дәлдіктер арасындағы байланысқа мұқият көңіл бөлу қажет. Мысалы, коррозияға төзімді болат сияқты қатты материалдар көбірек серпімділік көрсетеді, ол үшін қалыптардың дәлдігін қатаңырақ ету және соңғы өлшемдерге жету үшін бірнеше формалау операцияларын жүргізу қажет. Ал алюминий сияқты жұмсақ металдар оңай формаланады, бірақ өлшемдік тұрақтылықты сақтау үшін өңдеу кезінде қосымша қолдау қажет болуы мүмкін. Дәлдік талаптары өте маңызды болған жағдайда прототиптау кезінде материалды сынау міндетті болады — теориялық есептеулер шынайы әлемдегі әрекетті болжауда тек белгілі бір шекте ғана қолданылады.

Материалдың таңдалуы түсінілген соң, тағы бір маңызды факторға назар аудару қажет: жазық материалды дайын бөлшектерге айналдыратын құрал-жабдықтар. Келесі бөлімде қалыптардың негізгі дизайны қарастырылады — бұл дәл және қайталанатын металл престеуін қамтамасыз ететін дәл инженерлік.

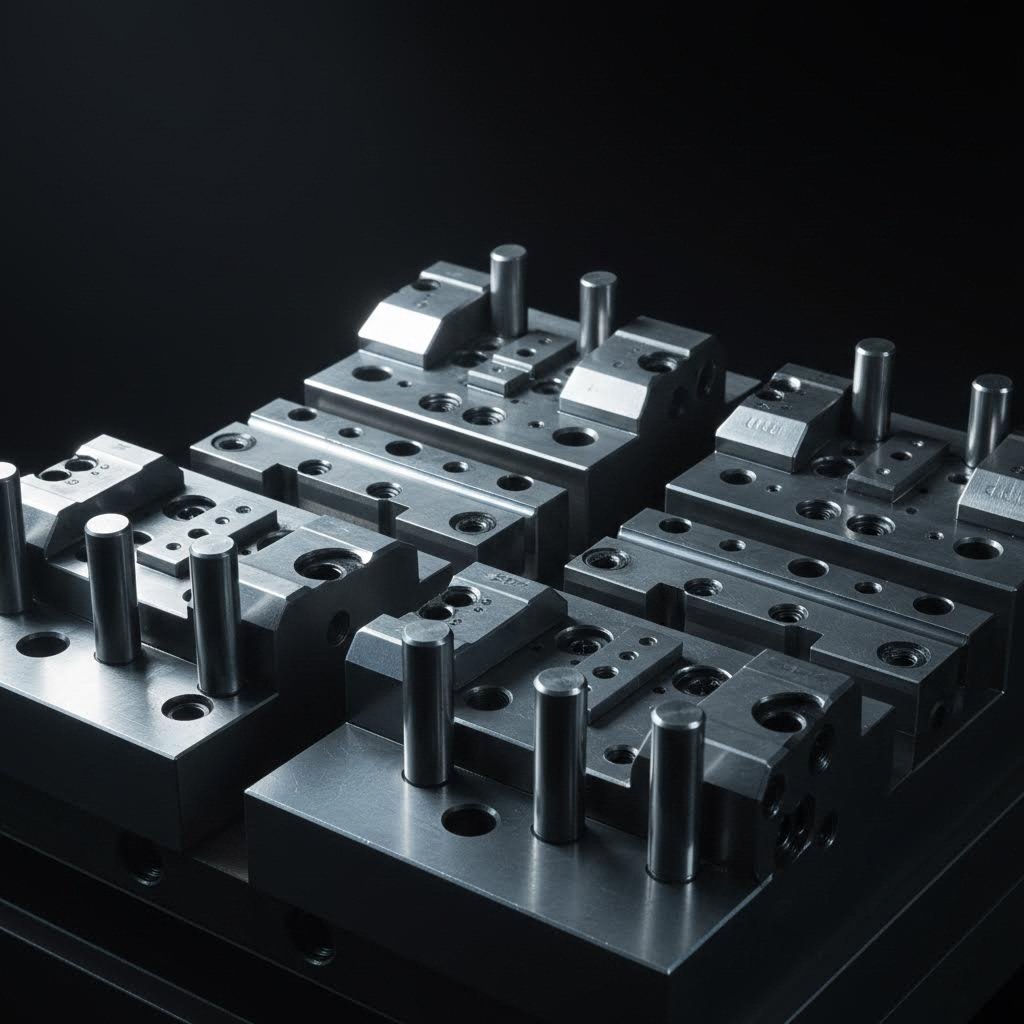

Құрал-жабдықтар мен матрицаларды жобалау негіздері

Сіз идеалдық материалды таңдадыңыз және оны дұрыс престеу құрылғысымен сәйкестендірдіңіз — бірақ сіздің штамптау операцияларыңыздың сәттілігі мен қымбатқа түсетін сәтсіздіктерінің арасындағы шындық мынада: сіздің құрал-жабдықтарыңыз барлығын шешеді. Тіпті ең жақсы материалдар мен жабдықтар да нашар спроектирован немесе нашар қолданыстағы штамптармен жұптастырылған кезде қалдықтар береді. Металл штамптау құрал-жабдықтарының негізгі принциптерін түсіну сізді тек бөлшектерді сатып алушы емес, тұтынушыларды бағалауға және сапа мәселелерін алдын ала болдырмауға қабілетті ақпаратталған серікке айналдырады.

Негізгі қалыптау компоненттері және олардың функциялары

Штамптау штампының ішінде нақты не болады? Оны машина ішіндегі дәлме-дәл машина ретінде қарастырыңыз — жазық металды күрделі пішіндерге айналдыру үшін ондаған компоненттер бір-бірімен дәлме-дәл синхрондаумен жұмыс істейді. Evans Metal Stamping компаниясының техникалық нұсқаулығына сәйкес, келесі компоненттер кез келген прогрессивті штамп үшін міндетті:

- Матрица жинағы: Барлық басқа компоненттерді дәлме-дәл орналастыруға негіз болатын құрылым — әдетте жоғарғы және төменгі плиталардан және бағыттаушы сақиналардан тұрады

- Пунштар: Материалды қысып, сәйкес келетін матрица қуыстарына ену немесе пішіндеу үшін қолданылатын еркек құралдар

- Матрица батырмалары (саңылаулықтар): Соққы құралдарын қабылдайтын және тесіктердің геометриясын анықтайтын қаттылатылған салындылар — тозған кезде алмастырылады

- Соққы құралын ұстағыш: Соққы құралдарын дәл орында ұстап тұрады және престің жүрісінен күшті тасымалдайды

- Шайбаларды шығару пластинасы: Әрбір жүрістен кейін соққы құралдарынан материалды алып тастайды және операциялар кезінде жұмыс бөлігін жазық ұстайды

- Бағыттаушы шыбықтар: Дәл жолақ орналасуын қамтамасыз ету үшін алдын ала тесілген тесіктерге енетін оқ пішінді немесе конусты бағыттаушылар

- Тесілген материалдың шығу жолы: Тесілген материалдың зақымданбау үшін таза шығуына мүмкіндік беретін жобаланған ашықтықтар

Неге штамптау құралы мен матрицасының арасындағы саңылау оқиғасы өте маңызды? Қайшымен қағазды кесуді елестетіңіз — туппаған қайшымен немесе өткір қайшымен: бұл принцип өнеркәсіптік масштабта да қолданылады. Дұрыс саңылау (әдетте материал қалыңдығының әр жағында 5–10%) таза кесуді қамтамасыз етеді, сонымен қатар артық кенеттер пайда болмайды және құралдар тез тозбайды. Саңылау тым тар болса, штамптау құралы қысылып қалады немесе сынады. Ал егер саңылау тым кең болса, қиырлары тегіс емес бұйымдар пайда болады, олардың қосымша кенеттерді алып тастау операциясын жүргізуі қажет.

Пішімдеу құралындағы қалпақшаның (стриппер плитасының) жобалауында ерекше назар аудару қажет. Ол тек штамптау құралдарынан материалды алып тастау ғана емес, сонымен қатар пішімдеу процесі кезінде материалды жазық ұстап тұратын қысым табағы ретінде де қызмет етеді. Серіппелі стрипперлер бақыланатын күш береді, бұл қатпарлардың пайда болуын болдырмайды және терең тарту немесе күрделі иілу кезінде материалдың дұрыс ағуына мүмкіндік береді.

Пилоттық шыбықтар қоректендіру механизмдері ғана шеше алмайтын мәселені шешеді. Жолақ материалдары прогрессивті калыптар арқылы өткенде, бірнеше мыңдық инчке дейінгі орналасу дәлдігі қажет — бірақ қоректендірушілер әдетте осы дәлдікті қамтамасыз ете алмайды. Пилоттар алдын ала тесілген тесіктерге еніп, әрбір операциядан бұрын жолақты дәл орналастырады. Осы компенсациясыз жинақталған орналасу қателері көп станциялы прогрессивті операцияларды мүмкін етпейтін болар еді.

Күрделі бөлшектер үшін прогрессивті калыптардың жобасы

Сізге жоғары көлемде өндірілетін күрделі геометриялық пішіндер қажет болғанда, прогрессивті калыптау қолданылатын негізгі әдіс болып табылады. Бірақ жақсы калыптау жобасын қанағаттандыратын тәсілден не айырады?

Kenmode компаниясының прогрессивті калыптары туралы шолуына сәйкес, дәлдік бөлшектерін шығару үшін калыптарды жобалау — ұзақ мерзімді өндірістік сәттілікті қамтамасыз етудің ең маңызды кезеңдерінің бірі. Прогрессивті калыптар — босату, тесу, пішіндеу, илеу сияқты бірнеше операцияны бір құралға біріктіреді; бұл құрал таспа материал қатар орналасқан станциялар арқылы өткен кезде барлық операцияларды орындайды.

Калыптың күрделілігі мен бөлшектің геометриясы арасындағы қатынас анық заңдылыққа бағынады. Тесіктері бар қарапайым жазық бөлшектерге тек кесу станциялары қажет. Илеулерді қосу пішіндеу станцияларын, сонымен қатар дәл зазорларды енгізеді. Күрделі үшөлшемді пішіндерге соңғы кесілетінге дейін таспаның бүтіндігін сақтайтын ортаңғы тасымалдаушылармен ұқыпты реттелген операциялар тізбегі қажет.

Байпас ойықтары прогрессивті калыптау операцияларында маңызды рөл атқарады. Тасымалдаушы жолақтардағы стратегиялық орналасқан ойықтар пішілген элементтерді келесі станциялар арқылы кедергісіз өткізуге мүмкіндік береді. Дұрыс байпас дизайн болмаған жағдайда көтерілген рельефтік бұрғылау немесе иілген шеттер калып компоненттерімен соғысып, өндірісті тоқтатып, құрал-жабдықтарға зиян келтіреді.

Дәл осы жерде заманауи технологиялар дәстүрлі штамптау дизайн қабілеттерін түрлендіреді. Калыпты жобалау кезінде жетілдірілген CAE (компьютерлік инженерлік) симуляциясы материалдың жұқаруы, қыртысуы немесе серпілуі сияқты потенциалды ақауларды анықтап, қателерді болдырмауға және қайталану циклдарын азайтуға көмектеседі — бірінші болып құралдың болашақ құрылымын қиюға дейін. Мысалы, Shaoyi cAE симуляциясын IATF 16949 сертификатымен қамтамасыз ететін компаниялар өте дәл штамптау калыптары бойынша бірінші өтудің 93%-дық растау деңгейіне қол жеткізеді; бұл жылдам прототиптау мен жоғары көлемді өндіріске дейін OEM стандарттарына сай, өндірістік тиімділігі жоғары құрал-жабдықтарды ұсынады.

Прогрессивті операциялар үшін конфигурацияланған металды таңбалау жабдығы күрделі қалыптарды орналастыруға қабілетті болуы керек, сонымен қатар осы құралдардың қойған дәлдік талаптарын сақтауы қажет. Мысалы, суб-линерлер реттеу мүмкіндігін қамтамасыз етеді, тоқтату блоктары лента қозғалысын бақылайды, ал сенсорлар лентаның дәл жеткізілуін бақылап, зақымдану пайда болғанға дейін лентаның дұрыс емес жеткізілуін анықтайды.

Тұрақты сапа қамтамасыз ету үшін қалыптарды қолданудың негізгі тәжірибелері

Тіпті ең күрделі болат таңбалау қалыптары уақыт өте келе тозады. Сояулардың шеттері өткірлігін жоғалтады, тозу нәтижесінде саңылаулар кеңейеді, ал қайталанатын соққылардан қалыптардың орналасуы ығысады. Дұрыс қолдану және қолданыс кезіндегі қалыптардың техникалық қызметін ұйымдастыру қалыптардың қызмет ету мерзімін ұзартады және бұзылған бұйымдардың пайда болуына әкелетін сапаның нашарлауын болдырмаққа көмектеседі.

- Регулярлы тексеру жоспарлары: Қиғыш жиектерді, пішіндеу беттерін және орналасу элементтерін анықталған интервалдармен — тек проблемалар пайда болған кезде емес, соғыс саны бойынша — тексеріңіз

- Алдын ала өткірлеу: Шеттердің кемуі бұрғылар мен қалып бөліктерінің қиырларында толық қабылданбайтын қыртыстар пайда болғанға дейін қайта өңдеңіз — әдетте материалға байланысты әр 20 000–50 000 соққыдан кейін

- Саңылауды бақылау: Бұрғы мен қалып арасындағы саңылауды реде кезеңдерде өлшеп, құжаттап отырыңыз; тербеліс шегінен асып кетпеу үшін бушталар мен компоненттерді уақытылы алмастырыңыз

- Майлау жүйесі: Үйкелісті азайтып, компоненттердің қызмет ету мерзімін ұзартып және материалдың тұрақты ағуын қамтамасыз ететін дұрыс майлау жүйесін сақтаңыз

- Бағыттасуын тексеру: Басқару сақиналарының отыруы мен бағдарлауыштардың өзара орналасуын кезеңдік тексеріңіз — өндіріс циклі бойынша ең незағыс салақтық сапа мәселелеріне әкелуі мүмкін

- Құжаттандыру және бақылау: Болжамды техникалық қызмет көрсету базалық деңгейлерін орнату үшін техникалық қызмет көрсету іс-шараларын, соққылар санын және кез келген реттеулерді жазып отырыңыз

Сәйкес JV Manufacturing компаниясының нұсқаулығы сертификаттары (мысалы, ISO стандарттары) және тексеру протоколдары сияқты күшті сапа қамтамасыз ету процестері бар серіктес таңдау — әрбір құрал мен қалыптың дәл көрсеткіштері мен өнімділік стандарттарына сай келуін қамтамасыз етеді. Дәл штамптау бөлшектерін өндіру үшін толық техникалық қызмет көрсету журналдарын сақтайтын және жеткізуден кейінгі қолдау ұсынатын метал штамптау престерінің операторларын іздеңіз.

Қалыптарды дұрыс қолдануға кеткен инвестиция бөлшек сапасынан тыс пайданы да әкеледі. Жақсы жөндеу мен қызмет көрсету жүргізілген штамптау жабдықтарында жоспарланбаған тоқтатулар сирек болады, шығарылатын өнімдер тұрақтырақ болады және қалыптардың қызмет ету өмірі бойынша бір бөлшекке кететін шығындар төмендейді. Мүмкін болатын өндірістік серіктестерді бағалаған кезде олардың жабдықтар тізімінен гөрі қызмет көрсету практикасы қандай сапалы нәтижелерге әкелетінін көрсетеді.

Құрал-саймандардың негізгі принциптерін түсінгеннен кейін маңызды сұрақ қойылады: сіз қалай қысыммен өңделген бөлшектердің сапасын нашарлататын ақауларды анықтап, олардың пайда болуын болдырмаңыз? Келесі бөлімде жиі кездесетін қысыммен өңдеу проблемалары олардың түбірлік себептерімен байланыстырылады — бұл сізге сапа талаптарын нақты анықтауға және тәрбиелік қабілеттерді тиімді бағалауға қажетті білім береді.

Сапаны бақылау және ақауларды болдырмау стратегиялары

Сіз дәлме-дәл құрал-саймандарға және дұрыс материалдарға инвестиция жасадыңыз — бірақ мына ыңғайсыз шындық: ақаулар бәрібір пайда болады. Әлемдік деңгейдегі қысыммен өңдеу операциялары мен қиындықтарға ұшырайтын өндірушілердің айырмашылығы — мүлдем проблемаларды болдырмау емес; олардың пайда болу себебін түсіну және өндірістің сапасын нашарлатқанға дейін оларды болдырмау. Жиі кездесетін қысыммен өңдеу ақауларының инженерлік негізін талдайық, сонда сіз сапа талаптарын өзіңізге сенімді түрде анықтай аласыз.

Әрбір металлдан соғылған бөлшек оны жасаған процесстің тарихын айтады. Қатпарлар ұстау күшінің жеткіліксіздігін көрсетеді. Сызаттар материалдың артық созылуын ашады. Кескіштің шайысуы — кескіштің мыңдаған рет қайта өңделуі керек еді, бірақ ол ұмытылғанын көрсетеді. Егер сіз осы себеп-салдарлық байланыстарды түсінсеңіз, сіз сапасыз бөлшектерді қабылдамайтын адамнан оларды бастапқыда жасалмауы үшін алдын-ала қамтамасыз ететін адамға айналасыз.

Жиі кездесетін соғылған ақауларды анықтау және олардың пайда болуын болдырмау

Неге соғылған металл бөлшектері бақылаудан өтпейді? Neway Precision компаниясының техникалық құжаттамасына сәйкес, жиі кездесетін ақауларға кескіштің шайысуы, қатпарлар, сызаттар, серпімділік (springback), беттің ыдырауы және өлшемдік ауытқу жатады — бұлардың әрқайсысы функционалдылық пен сәйкестікті бұзады, әсіресе автокөлік, энергетика және электроника салаларындағы қауіпсіздікке қатысты қолданбаларда.

Жарықтар жергілікті иілу үлгілері ретінде пайда болады, әдетте қабырға жиегінде немесе терең тартылған аймақтарда. Олардың себебі неде? Жалпақ ұстағыш күшінің тепе-теңдігінің бұзылуы немесе пішімдеу операциялары кезінде материал ағысының артық болуы. Егер материал дұрыс шектелмесе, ол біркелкі созылуға емес, иілуге ұшырайды. Осы ақауды жою үшін жалпақ ұстағыш қысымын реттеу, тарту жолағы конфигурациясын оптимизациялау немесе матрицадағы материал ағысы бағытын қайта жобалау қажет.

Сызаттар мен сынған жерлер қарама-қарсы проблеманы көрсетеді — материал шектерінен тыс созылады. Бұл ақаулар әдетте DP780 немесе TRIP980 сияқты шектеулі созылу қабілеті бар жоғары беріктіктегі болаттарда, ерекше тар радиустарда немесе біркелкі емес деформацияға ұшырайтын аймақтарда пайда болады. Алдын алу шараларына материалдың жеткілікті тартылғыштығын қамтамасыз ететін материалды таңдау, матрица радиусын ұлғайту (R≥4t, мұндағы t — материал қалыңдығы) және қиын қолданыстар үшін ыстық пішімдеу технологиясын қолдану кіреді.

Серпімді қалпына келу инженерлердің қызығушылығын төнкереді, себебі бөлшек қалыпта дұрыс көрінеді — бірақ шығарылғаннан кейін пішіні өзгереді. Бұл серпімді қалпына келу қалыптау кезіндегі деформацияның барлығы пластик емес болғандықтан пайда болады; оның белгілі бір бөлігі серпімді қалыпта қалады және күштің әсері жойылғаннан кейін қалпына келеді. Жоғары беріктіктегі көміртекті болат бөлшектерде серпімді қалпына келу бұрыштары 6–10°-қа жетуі мүмкін, бұл соңғы геометрияға маңызды әсер етеді. Компенсация үшін қалыпты жобалау кезінде CAE-моделдеу, артық иілу стратегиялары және кейде соңғы өлшемдерді нығайту үшін қосымша койнинг операциялары қажет.

Қиыршықтар — штамптау немесе қиып алу операцияларынан қалған сүйір қалдық шеттер — әдетте тозған қалыптарды немесе қате штамп пен матрица арасындағы саңылауды көрсетеді. Саладағы стандарттар қауіпсіздік пен тығыздау беттеріндегі қалдық биіктігі 0,1 мм-ден асқан жағдайларды жиі қабылдамайды. Алдын алу үшін дұрыс саңылауды (әдетте материал қалыңдығының 10–15%-ы) сақтау және материал қаттылығына байланысты әр 10 000–50 000 соққыдан кейін құралдарды тексеру циклін ұйымдастыру қажет.

Өлшемдік ауытқулар құралдың дұрыс орналаспауы немесе престің жылжуы салдарынан штампталған металдық бөлшектердің толеранциялық сипаттамаларынан асып кеткенде пайда болады. Бөлшектердің толеранциясы ±0,2 мм-ден асып кетсе, жиі геометриялық өлшемдер мен толеранциялар (GD&T) сипаттамаларына сай келмейді, сондықтан олар дәлме-дәл жинақтау үшін қолданылмайды.

| Ақау түрі | Негізгі себеп | Алдын алу әдісі | Анықтау әдісі |

|---|---|---|---|

| Жарықтар | Жеткіліксіз қуыс ұстағыш күші; артық материал ағысы | Ұстағыш қысымын көтеру; тарту жолақтарын оптимизациялау; материал ағысын қайта жобалау | Көрінетін бақылау; беттің профилометриялық зерттелуі |

| Трещиналар/сынулар | Артық созылу; тар радиустар; материалдың жеткіліксіз пластиктілігі | Пластиктілігі жоғарырақ материалдарды таңдау; өлшегіш радиустарды көтеру; ыстық формалауды қарастыру | Көрінетін бақылау; бояғыш пенетранттық сынақ |

| Серпімді қалпына келу | Жоғары беріктіктегі қорытпалардағы серпімді қалпына келу | CAE-симуляция; иілу артықшылығын компенсациялау; монеталарды қысу операциялары | Координаталық өлшеу машинасы (CMM) өлшеуі; оптикалық салыстырғыш |

| Қиыршықтар | Тозған құрал-жабдықтар; соққы беруші мен қалып арасындағы дұрыс емес саңылау | Саңылауды 10–15% деңгейінде ұстау; әрбір 10 мың – 50 мың соққыдан кейін бақылау циклдерін енгізу | Қөзбен бақылау; шеттегі тістің биіктігін өлшеу |

| Бетіндегі сызаттар | Жеткіліксіз майлау; бөлшектердің ластануы; қалып бетінің тегіс еместігі | Микро-майлау қолдану; материалдарды алдын ала тазарту; қалыптарды Ra 0,2 мкм-ге дейін жылтырату | Басқарылатын жарықта қөзбен бақылау |

| Өлшемдік дәлсіздіктер | Құралдың ретсіздігі; престің жылжуы; материал қалыңдығының ауытқуы | Бағыттаушы тіректерді қосу; престің параллельдігін тексеру; түсетін материалды сертификаттау | Координаталық өлшеуіш машинасы (CMM) арқылы тексеру; өтеді/өтпейді калибрлері |

Тұрақты шығыс үшін сапа бақылау шаралары

Ақаулардың пайда болғаннан кейін анықтау — бұл реактивті әрі қымбат тәсіл. Қазіргі заманғы штамптау операциялары ақаулы бұйымдар шығарылмас бұрын ауытқуларды анықтау үшін процесстің ішіндегі бақылауды және статистикалық процессті бақылауды (SPC) негізге алады.

Металл штампынан жасалған бөлшектер үшін тиімді сапа бақылау қандай болады? Согласно NIMS сертификаттау стандарттары , білікті техниктер статистикалық процессті бақылау (SPC) бойынша жазбалар жүргізу әдістері, материалдардың сәйкестік стандарттары және атрибутивті және айнымалы допустимдіктер үшін «өтеді/өтпейді» статусын ажырату қабілеті бойынша мамандықтарын көрсетуі тиіс.

Штампталған бөлшектер үшін тиімді сапа жүйелері көптеген деңгейлерден тұрады:

- Бірінші үлгіні тексеру: Өндіріс сериясы басталмас бұрын толық өлшемдік тексеру — 3D сканерлерді пайдаланып, физикалық бөлшектерді цифрлық модельдермен салыстыру

- Өрлеудегі датчиктер: Пресске түсетін жүктемені, материалдың берілуін және пішіндеу күштерін нақты уақытта бақылау — ақаулы бөлшектер жиналмас бұрын аномалияларды анықтау

- Статистикалық таңдау: Процесс дрейфті анықтау үшін нәтижелері бақылау диаграммаларына түсірілетін критикалық өлшемдердің периодтық өлшеуі

- Материалдың ізденуі: Топтамалық сертификаттау — бұл HSLA және жоғары беріктіктің жетілдірілген маркалары үшін ерекше маңызды механикалық қасиеттердің тұрақтылығын қамтамасыз етеді

Процесс инженерлік көзқарасы ақауларды тек анықтауға емес, сонымен қатар олардың «неге» пайда болғанын түсінуға бағытталған. Стампталған болат бөлшектерде трещина пайда болған кезде қойылатын сұрақ «не істен шықты?» емес, «бұл істен шығуға қандай процестік параметр ығысуы себепші болды?» деп сұралады. Бұл түбірлік себепті талдау сапаны бақылауды тек тексеруден алдын-ала болдырмауға айналдырады.

Ақаулықтарды болдырмаудың негізі — дұрыс шаблон (өлшемдік) қалыптауыштардың жобасын әзірлеу мен олардың техникалық қызметін қамтамасыз ету. Алдыңғы бөлімде айтылғандай, редовды тексеру циклдары, алдын-ала өткірлеу және саңылау бақылауы мәселелерді олардың көзінде шешеді. Саладағы толық көрсеткіштер басылымы шаблондық құрылғының өндірісіне дейінгі кезеңде материалдың ағуын, серпілуін және кернеулердің таралуын модельдеу үшін AutoForm сияқты CAE бағдарламалық құралдарды қолдануды ұсынады — бұл әртүрлі потенциалды ақауларды алдын-ала анықтауға мүмкіндік береді.

Ақылды өндіріске көшу бұл мүмкіндіктерді тездетіп жатыр. Салалық зерттеулерге сәйкес, автомобильдің бірінші деңгейлі жабдықтаушыларының 74%-ы қателердің пайда болуын азайту үшін және құралдарды ауыстыру уақытын 20–30% қысқарту үшін нақты уақыттағы деректерді талдау технологиясын қолдануда. Цифрлық егіз технологиялары нақты өндірістік деректер мен модельделген өндіріс көрсеткіштерін үздіксіз салыстыруға мүмкіндік береді — бұл соңғы бұйымдарда сапа мәселелері пайда болмас бұрын олардың алдын-ала белгіленуіне әкелетін ауытқуларды анықтайды.

Ақауларды болдырмау стратегиялары түсінілген болса да, тәжірибелік сұрақ қалады: бұл дәлме-дәл штампталған металл бөлшектер шынымен қайда барады? Келесі бөлімде автомобильдің сыртқы панельдерінен медициналық құрылғылардың корпусына дейінгі әртүрлі салалардағы қолданыстар қарастырылады, соның арқасында металл штамптау әртүрлі салаларда құндылық қосатыны көрсетіледі.

Автомобильден медициналық құрылғыларға дейінгі сала қолданбалары

Енді сіз ақауларды болдырмау және сапаны сақтау әдістерін түсінгенсіз, енді қызықты бөлім келді: барлық бұл дәлме-дәл штампталған компоненттер шынымен қайда барады? Металл штамптау процесі сіз ойлаған әртүрлі салаларға тиіп отырады — үйіңіздегі машина мен қолыңыздағы смартфонға дейін. Негізгі салалар бойынша нақты штамптау қолданыстарын қарастырайық және өндірушілер неге метал штамптауды басқа жасау әдістерімен салыстырғанда тұрақты түрде ұсынатынын анықтайық.

Автокөлік және Әуе-космостық Дәлдік Бөлшектері

Қазіргі заманғы көлік құралына қарағанда, сіз автомобильдің металлдық штамповкасын әр жерде іс-әрекетте көресіз. Alsette компаниясының өндірістік шолуына сәйкес, штамповка автомобиль компоненттерінің кең ауқымын, тіпті көрінетін сыртқы панельдерден бастап, соқтығысу кезінде жолаушылардың қауіпсіздігін қамтамасыз ететін жасырын құрылымдық күшейтпелерге дейін өндіреді.

Автомобильдік штамповка неге көлік құралдарын өндіруде басымдыққа ие? Оның орынбасылмайтындығын үш фактор анықтайды:

- Тездік және қызметперілік: Қазіргі заманғы престер сағатына жүздеген немесе мыңдаған бөлшек өндіреді — бұл жинау сызығының талаптарына қол жеткізу үшін өте маңызды

- Масштабтағы тиімділік: Бір рет шаблондар (матрицалар) дайындалғаннан кейін, жоғары көлемді өндіріс сериясында әр бөлшектің өндіріс құны қатты төмендейді

- Бекітілуі мен салмағы арасындағы оптимизация: Күрделі штампталған геометриялар салыстырмалы түрде жұқа парақты металлды қолдана отырып, беріктікті максималдайды, бұл отын тиімділігін және EV қашықтығын жақсартады

Автомобильдің металдық штамповкасы үш негізгі санатқа бөлінетін компоненттерді өндіреді:

Кузов панельдері (қақпақтар мен сыртқы қабықтар):

- Есіктер (сыртқы және ішкі панельдер)

- Мотор бөлігінің қақпағы мен багаж бөлмесінің қақпағы

- Крылья және артқы жан жақты панельдер

- Төбесі панельдер

Бұл бөлшектерге «А» класына жататын беттік өңдеу қажет — олар қонысқа көрінетін болғандықтан, идеалды тегіс және кемшіліксіз болуы керек.

Құрылымдық компоненттер (дененің ақ нұсқасы):

- Көшпелі жабынды ұстап тұратын А, В және С бағандары

- Еден табаны бөліктері мен рамалық рельстер

- Көлденең балкалар мен отқа төзімді перделер

- Ішкі дөңгелек қуыстары

Бұл штампталған бөлшектер соқтығысу кезіндегі өнімділіктің жоғары болуын қамтамасыз етуге бағытталған, сондықтан көбінесе жоғары беріктіктегі болаттар қолданылады.

Функционалды компоненттер:

- Қозғалтқыштар, ілініс жүйелері мен радиаторлар үшін орнату кронштейндері

- Жылу экрандары мен күшейткіш пластинкалар

- Отырғыш құрылымдары мен реттеу механизмдері

- Отын қоймасының қабықтары

Әуе-ғарыш саласында тіпті жоғары дәлдік талап етіледі — ал штамптау осы талапты қанағаттандырады. Manor Tool компаниясының әуе-ғарыш саласына арналған құжаттамасына сәйкес, металды штамптау бұйымдарының дәлдігі, іріктелген детальдары мен беріктігі осы салада идеалды болып табылады, себебі бұл сала өте тар допустимдік шектерінде қатаң сапалық стандарттарға сай жабдықтарды талап етеді.

Бейтарапталған болаттан жасалған штамптау бұйымдары әуе-ғарыш саласындағы маңызды компоненттерді өндіруге қолданылады, мысалы:

- Қысымды ұстайтын жүйелер: Штампталған бөлшектерден жасалған компрессорлар мен клапандар ұшақ кабиналарын биіктікте қауіпсіз қысымда ұстайды

- Электр жүйелері: Штампталған релелер мен айнымалылар ұшақтар бойынша электр энергиясын генерациялау мен таратуды бақылайды

- Ұшу құрал-жабдықтары: Биіктік өлшеуіштер, компас, отын деңгейін бақылау құралдары және қысым сенсорлары дәл штампталған корпуслардан жасалады

- Қозғалтқыштарды басқару: Температураны, қысымды және орнын өлшейтін сенсорлар мен клапандар штампталған корпусларға сүйенеді

- Актуатор компоненттері: Жерге қону жабдығы, қанаттардың жартылай ашылатын беттері және бұтақша есіктері гидравликалық қозғалысты қозғалысқа айналдыру үшін штампталған бөлшектерді пайдаланады

- Байланыс антенналары: Навигациялық және байланыс жүйелері көптеген дәл штампталған элементтерден тұрады

Әуе-ғарыш құрылғылары экстремалық температура тербелістеріне, коррозияға, қысым тербелістеріне және жоғары деңгейдегі вибрацияға төзімді болуы керек — бұл талаптар парақты металл штамптау процесі арқылы қатаң материал таңдау мен дәл пішімдеу арқылы қанағаттандырылады.

Медицина және электроника саласындағы қолданыстар

Қателікке рұқсат етілмейтін медициналық құрылғылар немесе электрондық жүйелердің ішіне орналасатын штампталған компоненттердің қандай дәлдікті талап ететінін елестетіңіз. Бұл салалар штамптау процесін автомобиль саласынан негізінде басқа мақсаттар үшін қолданады — бірақ негізгі артықшылықтар сақталады.

Медициналық құрылғылар өндірісі:

Дәрігерлік қолданыстар абсолютті тұрақтылық пен биологиялық үйлесімділікті талап етеді. Штампталған компоненттер мыналарда кездеседі:

- Хирургиялық құралдардың корпусы мен ұстағыштары

- Диагностикалық жабдықтардың корпусы

- Имплантацияланатын құрылғылардың компоненттері (арнайы биосовместимді қорытпаларды пайдалану арқылы)

- Аурухана төбелерінің рамалары мен реттеу механизмдері

- Медициналық арбалардың конструкциялары мен орнату кронштейндері

Медициналық қолданыста штамптауды неге таңдау керек? Бұл процесстің FDA сәйкестігі үшін қажетті қайталанушылығын қамтамасыз етеді — бірдей матрицадан шығатын әрбір бөлшек алдыңғысына шамамен тең болады. Бұл тұрақтылық компоненттер қатаң реттеуші стандарттарға сай келуі және өмір үшін маңызды жағдайларда сенімді жұмыс істеуі талап етілген кезде өте маңызды.

Электроника және электромеханикалық бөлшектерді штамптау:

Сіздің смартфон, ноутбук және үй техникасыңызда сіз көрмейтін ондаған штампталған металдық компоненттер бар. Электрондық құрылғылар өндірушілері жоғары дәлдікті штамптауға мыналар үшін сүйенеді:

- Қосылғыштар мен терминалдар: Мыс штамптауы USB порттарынан бастап электрондық платаға дейінгі электрлік қосылыстарды қамтамасыз ететін микроконтакттарды жасайды

- ЭМИ/РЭИ экрандағыштар: Басылған қорғау қабықтары сезімтал электрондық құрылғыларды электромагниттік кедергіден қорғайды

- Жылу алмастырғыштар: Алюминийді басу процесі процессорлар мен қуатты электроника үшін жылу басқару компоненттерін шығарады

- Аккумуляторлық контакттар: Дәлдікпен басылған серіппелер мен клипстер қозғалмалы құрылғыларда сенімді қуат беруді қамтамасыз етеді

- Шасси мен рамалар: Ішкі жинақтарды орнату үшін қаттылық пен орнату нүктелерін қамтамасыз ететін конструкциялық компоненттер

Fictiv-тің өндіріс бағдарламасына сәйкес, басу әдісі электроникада кеңінен қолданылады, себебі бір рет қалып-құралдар дайын болғаннан кейін престің минутына ондаған немесе жүздеген бірдей бөлшек алуы мүмкін және миллиондаған цикл бойынша өлшемдік тұрақтылық сақталады.

Тұтыну тауарларына қолданылуы:

Өнеркәсіптік салалардан басқа, басу әдісі күнделікті қолданыстағы өнімдердің пішінін қалыптастырады:

- Ас үй техникасының корпусы мен ішкі компоненттері

- Жылыту, желдету және кондиционерлеу жүйесінің кронштейндері мен ауа құбырларының қосылуы

- Әдебиеттік мебель фурнитурасы және декоративті жиектемелер

- Қуатты құралдардың корпусы мен қорғаныс қаптаулары

- Спорт тауарларының компоненттері мен велосипед бөлшектері

Барлық осы штамптау қолданыстарындағы ортақ нәрсе қандай? Жоғары көлемді өндіріс талаптары мен қатаң дәлдік талаптары. Өндірушілерге автомобиль кронштейндері, әуе-ғарыш корпусы, медициналық қораптар немесе электрондық қорғаныс экрандары сияқты мыңдаған немесе миллиондаған бірдей компоненттер қажет болған кезде металдық престеу өндіріс процесі басқа әдістермен қол жеткізуге болмайтын жылдамдықты, тұрақтылықты және өндірістік тиімділікті қамтамасыз етеді.

Штампталған бөлшектердің қайда орналасатынын түсіну осы процестің қашан тиімді екенін анықтауға көмектеседі. Алайда, металдық престеу өзіңіздің нақты жобаңыз үшін дұрыс таңдау болып табыла ма, қалай анықтауға болады? Келесі бөлім экономикалық факторлар мен таңдау критерийлерін талдайды — сізге дұрыс өндірістік шешім қабылдауға мүмкіндік беретін негіз құрады.

Экономикалық факторлар және процесті таңдау критерийлері

Сіз штампталған бөлшектердің қайда орналасатынын және оларға қандай салалар сүйенетінін түсінесіз — бірақ әрбір басқарушының үстеліне қойылатын сұрақ мынадай: металды штамптау сіздің жобаңыз үшін шынымен экономикалық тұрғыдан тиімді ме? Жауап әрқашан «ия» болмайды. Экономикалық шешім қабылдау рамкасын түсіну — бұл бюджетті шығындауға және өндіріс мерзімінің кешігуіне алып келетін қателіктерден айрылып, ақылды өндірістік инвестицияларды жасауды қамтамасыз етеді.

Штамптау пресі сізге шынымен қанша тұрады? Алғашқы құрал-жабдықтарға кететін инвестиция қорқынышты көрінуі мүмкін, бірақ осы сан контекстсіз ештеңе білдірмейді. Шынайы есептеу — бұл шаблондардың құнын өндіріс көлемі бойынша тарату, бір бөлшекке келетін шығындарды альтернативалармен салыстыру және табыс-шығыс теңестірілетін нүктенің нақты қайда орналасатындығын түсіну.

Құн талдауы және көлемдік есіктік мәндер

Металлдық штамптау экономикасы болжанатын үлгіге бағынатын: бастапқы инвестиция жоғары, бірақ сериялық өндірісте бір бұйымға келетін шығындар едәуір төмендейді. Manor Tool компаниясының шығындарды талдауына сәйкес, штамптау прототиптер мен төмен көлемді тапсырыстар үшін идеалды емес, себебі алғашқы құрал-жабдықтарға жұмсалатын қаржы көлемі кіші партиялар үшін дәстүрлі фрезерлеу шығындарынан жиі асады. Алайда, өндіріс айына шамамен 10 000-нан астам бұйымға жеткен кезде құрал-жабдықтарға кететін шығындар әлдеқайда тиімді болып келеді.

Бұл шығындарды ненің анықтайтыны?

- Құрал-жабдықтар мен матрицаларға инвестиция: Сіздің бұйымыңызға арналған қосымша матрицалар — бастапқы шығындардың ең үлкен бөлігін құрайды; олар күрделілігіне байланысты мыңдаған немесе жүздеген мың долларға дейін болуы мүмкін

- Материал талаптары: Материалдың құрамы, қалыңдығы және ені бұйымдардың ұзақ мерзімді шығындарын тікелей анықтайды

- Бөлшек күрделілігі: Бір реттік соққымен жасалатын қарапайым бұйымдар прогрессивті матрицалық штамптау арқылы бірнеше станцияда өндірілетін күрделі геометриялық пішіндерге қарағанда арзан тұрады

- Жылдық бағаланған қолдану көлемі (ЖБҚК): Жоғары көлемдер құрал-жабдықтардың құнын көбірек бөлшектерге таратады, бұл бір бөлшекке келетін шығындарды едәуір азайтады

- Жеткізу мерзімдері мен логистика: Жеткізушінің жергілікті немесе халықаралық болуы жеткізу, кешігу және сапа тәуекелдерін ескере отырып, жалпы құнға маңызды әсер етеді

Қалыптау құралына кеткен инвестиция мен бір бөлшекке келетін шығындар арасындағы қатынас кері қисықтық бойынша өзгереді. Мысалы, $50 000 тұратын прогрессивті қалыптау құралы бір бөлшекке келетін материал мен еңбекақы шығындарын $0,15 деңгейінде өндіреді делік. 10 000 бөлшек өндірілген кезде құрал-жабдықтардың әр бір бөлшекке келетін қосымша құны $5,00 құрайды — бұл қымбат. 100 000 бөлшек өндірілген кезде құрал-жабдықтардың әр бір бөлшекке келетін қосымша құны $0,50 ғана құрайды. 1 000 000 бөлшек өндірілген кезде қалыптау құралының әр бір бөлшекке келетін қосымша құны $0,05 деңгейінде тәжірибеде ескерілмейтін болады. Бұл есептеулер өндірістік металдың соғылуының жоғары көлемді өндірісте басымдылыққа ие болуын түсіндіреді.

Тасымалдау құралдарына инвестициялардың тиімділігін бағалау үшін өзіндік құнынан таза табысқа шығу нүктесін анықтау маңызды болып табылады. Жалпы штамптау құралының құнын есептеңіз, бір бұйымды өндіру бойынша шығындарды бағалаңыз, содан кейін оларды жоспарланған көлеміңізге сәйкес басқа өндіріс процестерімен салыстырыңыз. Штамптау әдісі басқа әдістерге қарағанда арзан болатын шекті нүкте («кроссовер нүктесі») әдетте күрделілікке байланысты 5 000–25 000 бұйым арасында орналасады.

Бұл жерде әзірлеу мерзімі экономиканы маңызды түрде әсер етеді. Дәстүрлі штамптау құралдарын әзірлеу 8–12 аптаға созылуы мүмкін, бұл өндірістің басталуын кешіктіреді және нарыққа шығу уақытын ұзартады. Алайда, функционалды штамптау құралдарын 5 күн ішінде дайындай алатын тез прототиптау мүмкіндіктеріне ие тараптар әзірлеу циклын қысқартады және мүмкіндік шығындарын азайтады. Мысалы, Shaoyi бұл жылдамдықты 93%-дық бірінші реттік растау көрсеткішімен ұштастырады, нәтижесінде жоба бюджетін іс жүзінде қымбатқа түсіретін қымбат тұратын қайталанымдық әзірлеу циклдарын азайтады. IATF 16949 сертификатын талап ететін автокөлік өндірушілері үшін олардың инженерлік тобы қатаң сапа стандарттарына сай дәл штамптау құралдарын дайындайды.

Металлдық престеу басқа әдістердің алдынан шығатын кезде

Металлдық штамптау әрқашан да ең тиімді шешім болмайды — бірақ жағдайлар қолайлы құрылған кезде ол жеңілмес. Жоғары жылдамдықты штамптаудың қайда тиімді болатынын және қайда альтернативті әдістердің мағынасы барын түсіну, қымбат тұратын өндірістік сәйкессіздіктерді болдырмауға көмектеседі.

Штамптау операциясы қандай әдістермен салыстырылады? Негізгі альтернативтерге мыналар жатады:

- Гидроформалау: Күшті қысымды сұйықтықты пайдаланып, бір ғана штамптың көмегімен күрделі іші қуыс бөлшектерді пішіндеу

- Роликпен пішіндеу: Табақша металды біртіндеп иіп, шексіз ұзындықтағы үздіксіз профильдер алу

- Қалыптастыру: Еріген металлды күрделі үшөлшемді пішіндер алу үшін формаларға құю

- CNC өңдеуі: Арнайы құрал-жабдықтарды қолданбай, дәлме-дәл бөлшектерді алу үшін материалды кесіп алу

Сәйкес LS Precision компаниясының өндірістік әдістерін салыстыруы , онда шешім негізінен икемділікті тиімділікке құрбан етуге негізделеді. Металлдық штамптау мен пішіндеу операциялары қымбат тұратын және дайындауға уақыт кететін толық штамп жиынтықтарын талап етеді — бірақ бір рет амортизацияланғаннан кейін жоғары көлемді өндірісте бірлік өндіріс құны өте төмен болады.

Гидроформовка құрал-жабдықтарға 40–60% төмен шығындарды қамтамасыз етеді және күрделі қуыс бөлшектерді дайындауға өте жақсы жарамды, сондықтан құрылымдық бөлшектердің аз немесе орта көлемдегі шығарылуы үшін идеалды.

Рулдік формалау шексіз ұзындықтар мен күрделі көлденең қималарды тиімді өңдейді, бірақ аз сериялы өндірісті өте қымбатқа тұратын қымбат мамандандырылған құрал-жабдықтарды талап етеді. Бұл әдіс архитектуралық безендіру элементтері, күн энергиясы панельдерінің рамалары және үздіксіз өндірілетін көлік компоненттері үшін негізгі таңдау болып табылады.

CNC өңдеуге арналған арнайы құрал-жабдықтар қажет емес — бұл тәжірибелік үлгілер мен аз көлемдегі өндіріске өте қолайлы, бірақ бір бөлшектің өндірісінің құны кез келген көлемде жоғары болып қалады. Егер шығарылатын бөлшек саны бірнеше жүзден асады, экономикалық тиімділік әдетте штамповкаға ығысады.

| Процесс | Дайындау құны | Бір өнімге келетін құны (көлем бойынша) | Жетуге болатын дәлдік | Ең жақсы көлем ауқымы |

|---|---|---|---|---|

| Металлдарды таңбалау | Жоғары ($10 мың – $500 мың+ штамптар үшін) | Масштабта өте төмен | ±0.001" - ±0.005" | жылына 10 000+ бөлшек |

| Гидроформинг | Орташа (штамповкадан 40–60% төмен) | Орташа | ±0,005" – ±0,015" | 100–10 000 бөлшек |

| Құрылымдық прокат | Жоғары (арнайы құралдар) | Үздіксіз циклдар үшін өте төмен | ±0,010" - ±0,030" | Жоғары көлемдегі үздіксіз профильдер |

| ҚҰЙМА | Орта-жоғары (қалыпқа құйма) | Төмен орташа | ±0,010" - ±0,030" | 500–100 000+ бөлшек |

| CNC Машиналық өңдеу | Төмен (арнайы құрал-жабдықтар қажет емес) | Жоғары (емгек сыйымдылығы жоғары) | ±0,0005" – ±0,001" | 1–500 бөлшек |

Сіз қашан жоғары жылдамдықты металды штамптауды басқа әдістермен алмастыруға тиіссіз? Шешім қабылдау критерийлері анық болады:

- Қолданыңыз: Шабу кезінде Жылдық өндіріс көлемі 10 000 бөлшектен асады, бөлшектер салыстырмалы түрде жазық немесе жеңіл пішінделген, дәлдік талаптары жоғары және цикл уақыты маңызды

- Гидроформдау таңдаңыз, егер: Күрделі қуыс геометриялары қажет болса, өндіріс көлемі орташа болса және құрал-жабдықтарға бөлінетін бюджет шектеулі болса

- Рулондық пішімдеуді таңдаңыз, егер: Жоғары көлемде шектеусіз ұзындықтағы үздіксіз профильдер қажет болса

- Токарьлау операциясын таңдаңыз, егер: Көлемдер өте төмен болса, конструкциялар жиі өзгерсе немесе дәлдіктер штамптау мүмкіндіктерінен асып кетсе

Табақша металдан басып шығару үшін қолданылатын экономикалық факторлар негізінде көптеген жоғары көлемді қолданыстар үшін штамптау тиімдірек болады — бірақ тек қана сізбен ынтымақтастық жасайтын және шығындарды арттыратын қауп-қатерлерді азайтатын тәжірибелі тұтынушылармен. Қайта өңдеуді талап ететін сапа мәселелері, штамптарды дамыту уақытының ұзақтығы және бірінші реттік өнімнің төмен шығуы теориялық құндық артықшылықтарды тез жойып жібереді.

Сондықтан тараптарды таңдау процесті таңдауға қарағанда маңызды. Автомобиль саласына арналған IATF 16949 сияқты OEM талаптарына сай сертификаттарға ие, жылдам прототиптау қызметін ұсынатын және бірінші реттік растау көрсеткіштері жоғары өндірушілермен жұмыс істеу металдық штамптау экономикасын әлсіздететін жасырын шығындарды азайтады. Егер қалыптар тез жеткізілсе және бірінші ретте дұрыс жұмыс істесе, сіздің табыс-шығыс теңестіру нүктесі тезірек орын алады, ал әрбір бөлшекке келетін шығындар тұрақты түрде өндіріс циклы бойынша көбейеді.

Металлдық престеу туралы жиі қойылатын сұрақтар

1. Металлдық штамптау дегеніміз не және ол металлдық пішіндеуден қалай ерекшеленеді?

Металлдың штамптауы (сонымен қатар металлдың престеуі деп те аталады) – бұл жазық металл парағын тұрақты пластикалық деформация арқылы материалдың кесілуінсіз нақты үшөлшемді пішіндерге айналдыру үшін арнайы штамптар мен жоғары қысымды престерді қолданатын суық формалау өндірістік процесі. «Формалау» термині қыздырылған процестерге, мысалы, ковкаға да қатысты кез келген металл формасын өзгерту процесін қамтиды, ал металдың престеуі атап айтқанда, орташа температурада немесе оған жақын температурада жүргізілетін суық формалау операцияларын білдіреді. Бұл айырым маңызды, өйткені суық өңдеу әдісі беттің жоғары сапалылығын, тесіктердің тұрақты дәлдігін және деформациялық қаттылану арқылы беріктік қасиеттерінің артуын қамтамасыз етеді.

2. Металдық штамптаудың негізгі түрлері қандай?

Тоғыз негізгі металл штамптау процесіне мыналар кіреді: қиықтарды бөлу (жазық пішіндерді парақты материалдан қию), тесіктерді жасау (тесіктер мен ойықтарды жасау), монеталық қысу (жоғары дәлдікті беттік сызықтарды жасау), иілу (рамалар мен кронштейндер үшін бұрышты деформациялау), жиектеу (қабырғалардың пайда болуы мен нығайтуы), созу (күрделі контурлар үшін беттің кеңеюі), рельефті қысу (көтерілген декоративті өрнектер), орау (дөңгелек жиектер мен цилиндрлі пішіндер) және ойық жасау (қосылулар үшін каналдарды жасау). Әрбір әдіс бөлшек геометриясына, дәлдік талаптарына және өндіріс көлеміне байланысты әртүрлі қолданыстарға арналған.

3. Механикалық, гидравликалық және сервопресс арасында қалай таңдау керек?

Механикалық престер ең жоғары өндіріс жылдамдығын қамтамасыз етеді және салыстырмалы түрде жазық бөлшектер мен қарапайым пішіндеу талаптары бар прогрессивті калыптау операциялары үшін идеалды болып табылады. Гидравликалық престер айнымалы жүріс ұзындығын және кез келген жылдамдықта толық жұмыс энергиясын ұсынады, сондықтан олар терең тарту және тұрақты уақытты (dwell time) қажет ететін күрделі пішіндер үшін ең тиімді болып табылады. Сервопрестер бағдарланған жүріс профилдері мен дәл сырғыма қозғалысын басқару арқылы механикалық тиімділікті гидравликалық икемділікпен ұштастырады, бірақ бастапқы құны жоғары болады. Өндіріс араласыңызға қарай таңдаңыз: жоғары көлемді қарапайым бөлшектер үшін — механикалық престер, төмен көлемді күрделі компоненттер үшін — гидравликалық престер, ал сапа талаптары жоғары әртүрлі бөлшек отбасылары үшін — сервопрестер.

4. Металл штамповкасына арналған қандай материалдар ең жақсы нәтиже береді?

Материалды таңдау төрт негізгі қасиетке байланысты: пластикалық деформацияға қабілеттілік, аққыштық шегі, жұмыс қатайту сипаттамалары және серпімділік құбылысы. Төмен көміртекті болат автомобильдік кронштейндер мен тұрмыстық құрылғылардың корпусын жасау үшін өте жақсы формалану қабілетіне ие. Коррозияға төзімділік қасиеті бар шымір (304 маркасы) медициналық және тамақ өнеркәсібінің жабдықтары үшін қолданылады. Алюминий қорытпалары электрондық корпуслар мен жылу шашуыштар үшін салмақты азайтады. Жоғары өткізгіштік талап ететін электрлік қолданыстарда мыс өте жақсы көрсеткіш көрсетеді. Материалдың қалыңдығы орамды материалдар үшін әдетте 0,002–0,080 дюйм аралығында болады; ал қалың материалдарды өңдеу үшін престің тоннажы пропорционалды түрде артады.

5. Металл штамповкасы қашан басқа процестерге қарағанда тиімдірек болады?

Металлдың штамптауының экономикасы жоғары көлемді өндіріске қолайлы, әдетте жылдық көлем 10 000 бөлшектен асқанда өндіріс құны төмендейді. Бұл процеске бастапқы құрал-жабдықтарға (матрицаларға) жоғары инвестиция ($10 мың – $500 мың+ доллар) қажет, бірақ көлем ұлғайған сайын әр бөлшекке келетін құн әлдеқайда төмендейді. Мысалы, $50 000 тұратын матрица 10 000 бөлшек өндіргенде әр бір бөлшекке $5,00 қосады, ал 1 000 000 бөлшек өндіргенде — барынша $0,05 ғана қосады. Жедел прототиптау қызметін (барынша 5 күн ішінде) және жоғары бірінші реттік растау коэффициентін ұсынатын тәрбиешілермен жұмыс істеу итерациялық циклдарды қысқартып, табысқа шығу нүктесін жылдамдатады. Төмен көлемдер үшін CNC фрезерлеу немесе гидроформдау құны тиімдірек болуы мүмкін.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —