Металл штамптау өндіріс процесі ашылды: Қарақауыттан дайын бұйымға дейін

Металлдық басып шығару дегеніміз не және ол қалай жұмыс істейді

Демек, металдық басып шығару дәл қандай процес? Бұл — жазық металл парағын бақыланатын күш әсері арқылы дәл пішіндегі бөлшектерге айналдыратын салқын пішімдеу өндірістік процесі. Құйма немесе токарьлау процестерінен айырмашылығы мынада: металлдық басып шығару процесі дәлдікпен жасалған қалыптарды және жоғары қысымды престерді пайдаланады, мұнда металл ерітілмейді, бірақ кесіледі, иіледі және пішімделеді. Құрал мен қалып жиынтығы — бұл соққы беруші (еркек компонент) және қалып (әйел компонент) — қосылып, шикізатты өте жоғары дәлдікпен аяқталған бөлшектерге айналдырады; олардың дәлдігі ±0,001 дюймға дейін болуы мүмкін.

Жазық парақтан дайын бөлшекке дейін

Жазық металл парағын қуатты престің ішіне енгізіп, секундтар ішінде оның дәл пішіндегі кронштейн, клип немесе күрделі автомобиль бөлшегі ретінде шығып келетінін елестетіңіз. Осы — өндірістегі «басып шығару» ұғымы: бұл жоғары көлемді өндірісті әрі тиімді, әрі экономикалық ететін тез түрлендіру процесі.

Дәмдеу процесі табақша металл (рулондар немесе шаблондар түрінде жеткізіледі) металдық пресс астына орналастырылған кезде басталады. Пресс өте күшті түсумен түсіп, матрица материалды қажетті пішінге кеседі, иеді немесе пішімдейді. Бұл процестен кейін дәмделген металл не болып табылады? Бұл — ата-ана материалының беріктігін сақтайтын, бірақ жаңа геометриялық конфигурацияға ие болатын компонент; бұл барлығы дәмдеу, жинақтау немесе кеңістікті жабу әдістерін қолданбай-ақ іске асады.

Салқындатып пішімдеудің артықшылығы

Көптеген адамдар байқамайтын нәрсе: дәмдеу «салқындатып пішімдеу» процесі ретінде жіктелсе де, ол толығымен температура-бейтарап емес. Зерттеулер көрсеткендей себебі құрал мен өңделетін беттің арасындағы үйкеліс пен табақша металының пластикті деформациясы жылу бөледі, бұл триботехникалық жүйеге маңызды әсер етуі мүмкін. Температураның көтерілуі сораптың ыдырауына, триболақтардың физикалық қасиеттерінің өзгеруіне және материалдың өзінің қасиеттерінің өзгеруіне әсер етеді — бұл факторлар дұрыс басқарылмаса, пішімделу қабілетіне әсер етуі мүмкін.

Бұл үйкеліс арқылы пайда болатын жылуға қарамастан, металдың престеуі оның лақтыру әдісінен маңызды айырмашылыққа ие: материал ешқашан балқу температурасына жетпейді. Бұл металдың кристалдық құрылымы мен механикалық қасиеттерін сақтайды және қыздыру мен салқындату кезеңдерін талап ететін процестерге қарағанда цикл уақытын қысқартады.

Өндірушілер неге лақтыруды басқа әдістермен салыстырғанда таңдайды

Өндірістік әдістерді салыстырғанда лақтыру мынадай айқын артықшылықтарға ие:

- Жылдамдық және көлем: Металл лақтыруы бөлшектердің үлкен партияларын тез және дәл шығарады, сондықтан қысқа және ұзақ сериялы өндіріске де өте қолайлы

- Дәлдік: CNC бағдарламалауы мен компьютерлік көмекпен жобалау әрбір циклде тұрақты және қайталанатын нәтижелер береді

- Материалдың көпшілігі: Алюминий, латунь, мыс, болат және коррозияға төзімді болат лақтыру қолданыстарында жақсы жұмыс істейді

- Өркен құны: Әсіресе жоғары көлемде өңдеуге қарағанда бір бөлшекке кететін шығын төмен

Баспа операциясы қандай мақсаттарға ең жақсы жарамды? Автомобиль компоненттері, электрондық корпуслар, әуе-ғарыш саласындағы кронштейндер, телекоммуникациялық құрылғылар және тұрмыстық құралдар саласындағы қолданыстар. Қарапайым клиптерден күрделі көп иілулі жинақтарға дейін бұл процесстер әртүрлі өндірістік қажеттіліктерге бейімделеді және дәлдік саласында қойылатын қатаң допусктерді сақтайды.

Баспа престерінің түрлері және олардың қолданыстары

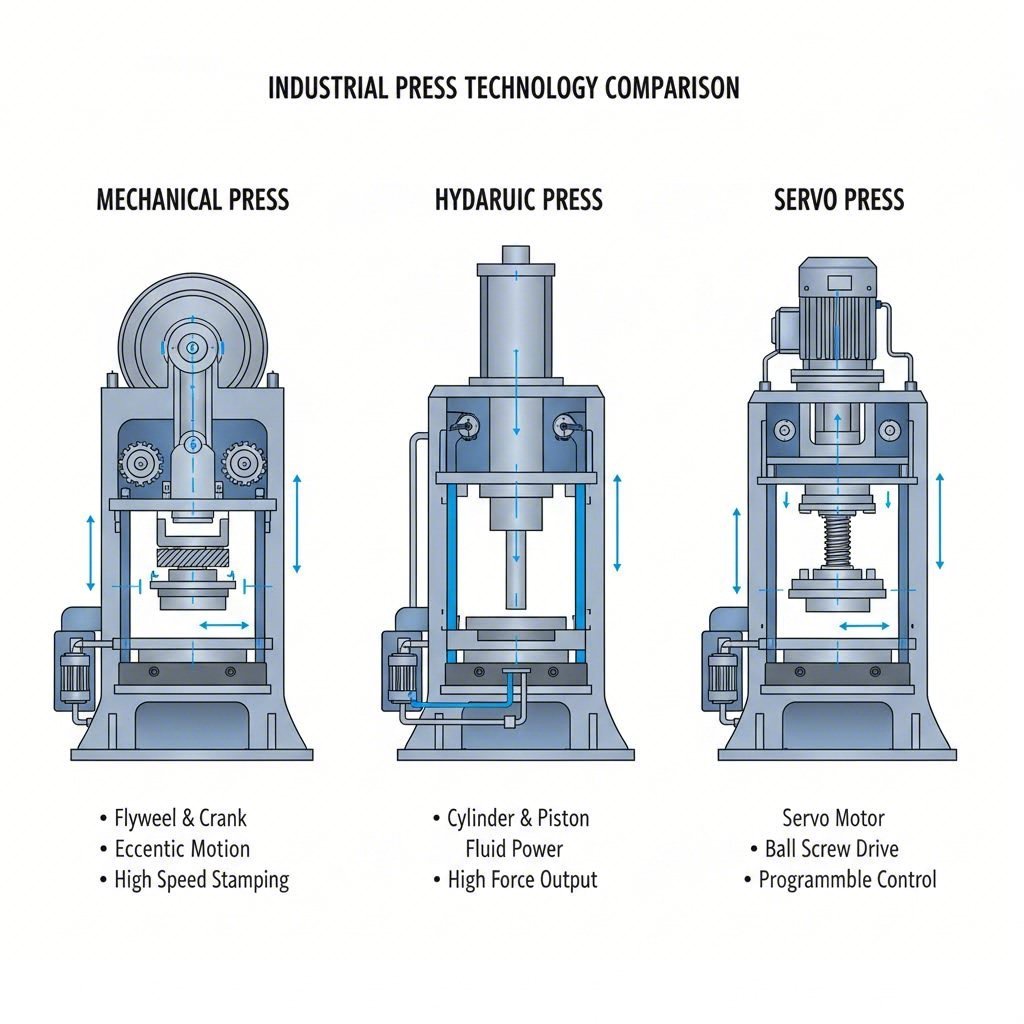

Баспа пресі дегеніміз не және неге оның түрі оқтын-оқтын маңызды? Негізінде баспа пресі қозғалыстағы рама (немесе слайд) арқылы күшті белгілі бір құралдарға береді және осылайша парақ металды дайын бұйымдарға пішімдейді. Алайда, осы күшті туғызатын механизм — механикалық, гидравликалық немесе серволық — өндіріс жылдамдығына, бұйым сапасына және жұмыс істеу икемділігіне қатты әсер етеді. Бұл айырмашылықтарды түсіну инженерлер мен сатып алу мамандарына жабдықты қолданыс талаптарына сәйкестендіруге көмектеседі.

Сәйкес КМК-ның оқыту материалдары баспа престері 5 тонна ғана өндіретін кішкентай стендтік құрылғылардан бірнеше мың тонна қуатты үлкен машиналарға дейін әртүрлі болады. Престердің жылдамдығы престің түрі мен қолданылуына байланысты минутына 10–18 соққыдан минутына 1800 соққыға дейін ауытқиды.

Жоғары жылдамдықты өндіріс үшін механикалық престер

Дәстүрлі механикалық баспа пресі әлі де жоғары көлемді өндірістің негізгі құрылғысы . Оның жұмыс істеу принципі: электр қозғалтқышы майысқыш валға бекітілген маховикті айналдырады. Клутч іске қосылған кезде маховиктің айналу энергиясы жетек жүйесі арқылы тік бағыттағы штамптау жүрісін (раманың қозғалысын) қамтамасыз етеді.

Баспа пресінің жылдамдықта жоғары көрсеткішке ие болуының себебі — тікелей жетектеу орналасуы: яғни қозғалтқыш белдік жүйесі арқылы маховикті айналдырады, бұл ең жоғары соққы жиілігін қамтамасыз етеді. «Жоғары жылдамдықты механикалық прес» әдетте минутына 300 немесе одан да көп соққы жасайды, ал кішкентай жоғары көлемді бұйымдар минутына 1400 соққыға дейін жасай алады.

Механикалық металдық штамптау престерінің негізгі сипаттамалары:

- Тұрақты жүріс ұзындығы (алайда кейбір өндірушілерден айнымалы жүріс моделдері де бар)

- Толық басу қабілеті төменгі өлі нүктеге жақын орналасқан кезде жүрістің

- Жоғары дәлдік пен қайталанушылық біркелкі бұйым сапасы үшін

- Орнату мен пайдаланудың қарапайымдылығы

- Салыстырмалы түрде төмен бастапқы құны серволық альтернативаларға қарағанда

Алайда, механикалық престер максималды күшті тек штамптаушы тақтаның (раманың) жүрісінің төменгі бөлігінде ғана дамыта алады, сонымен қатар бір цикл ішіндегі тақтаның (слайдтың) жылдамдық профилі тұрақты болып қалады. Бұл оларды автомобиль панельдері, тұрмыстық техника бөлшектері мен прогрессивті немесе трансферлі штамптар арқылы өңделетін фурнитура бөлшектері сияқты салыстырмалы түрде жазық және тереңдігі аз формалану талаптары бар бұйымдар үшін идеалды етеді.

Терең тарту басқаруы үшін гидравликалық престер

Сіздің қолданысыңыз терең, күрделі пішіндерді және қатты материал ағысын қажет еткенде гидравликалық парақ металдық престер жиі тиімдірек таңдау болып табылады. Механикалық жүйелерден айырмашылығы, гидравликалық престер тоннажды толық шапшаңдықта — тек төменгі нүктеде емес, соның орнына кез келген нүктеде — береді.

Бұл мүмкіндік мынадай бөлшектер үшін маңызды:

- Цистерналар мен цилиндрлер

- Қасық тәрізді бөлшектер

- Шапшаңдықтың төменгі нүктесінде «тоқтау» қажет ететін бөлшектер

- Материалдың ағуына уақыт қажет ететін күрделі тартылған геометриялық пішіндер

Гидравликалық болат пресі бірнеше айқын артықшылықтарға ие:

- Айнымалы шапшаңдық ұзындығы бөлшектің шығуын жеңілдету үшін реттеледі

- Шапшаңдықтың барлық диапазоны бойынша жылжымалы басқару

- Бір цикл ішінде айнымал сырғыту жылдамдығы (әдетте тез жақындау, баяу қысу, тез қайту)

- Кез келген жылдамдықта толық жұмыс энергиясы

- Алдын ала орнатылатын жұмыс қысымы әртүрлі құрал биіктіктері мен материал қалыңдықтарын қабылдауға қабілетті

Шектеулер? Гидравликалық штамптау престері әдетте өлшемдері ұқсас механикалық престердің цикл жылдамдығын қол жеткізе алмайды және әдетте төмен дәлдік пен қайталанушылық көрсетеді. Алайда, өндіріс жылдамдығы негізгі мәселе болмаған жағдайда олардың терең тарту мен пішіндеу операциялары үшін икемділігі оларды бағалы қылады.

Дәлдік пен икемділік үшін сервотехнология

Егер сізге механикалық престердің жылдамдығы мен гидравликалық жүйелердің икемділігінің қосындысы қажет болса, дәл осы жерде серво-пресс технологиясы жарқырайды. Бұл металл штамптау престері дәстүрлі маховикті, муфтаны және тежегішті жоғары қуатты серво-қозғалтқыштармен ауыстырады, бұл жүріс, сырғыту қозғалысы, орын және жылдамдық бойынша бағдарламалық басқаруды қамтамасыз етеді.

Сәйкес Stamtec-тің техникалық талдауы серво-прессілер көбінесе дәстүрлі механикалық прессілерге жақын өндірістік жылдамдықтарды ұсынады, бірақ гидравликалық прессілерге тән көптеген мүмкіндіктерді де қамтамасыз етеді. Екі негізгі жетек технологиясы:

- Буынды көмекші жетектер: Стандартты айнымалы токты серво-қозғалтқыштарды қолданатын, стандартты қозғалтқыш өлшемдері үшін механикалық беріліс қатынастарын құратын буын немесе тогл механизмдерін пайдаланатын қолайлы шешімдер

- Тікелей жетек жүйелері: Пресс қолданыстарына арналған, жоғары моментті және төмен айналу жиілікті өзіндік қозғалтқыштар

Бағдарламаланатын жүріс профилдеріне циклдік, маятникті, көп өткізу, терең тарту, жалпы пішіндеу, тесу/қиып алу және жылы пішіндеу режимдері кіреді. Кез келген жылдамдықта толық жұмыс энергиясын қамтамасыз ету мен жүрістің кез келген нүктесінде тоқтау мүмкіндігіне ие болу арқылы серво-прессілер тартылған және пішінделген бөлшектерді өте жақсы өңдейді — бірақ олар тоннаждық қабілетін механикалық аналогтары сияқты жүрістің төменгі нүктесіне жақын жерде ғана толықтай жеткізеді.

Пресс түрлерін салыстыру: Техникалық анықтама

Дұрыс штамптау пресін таңдау үшін сіздің нақты қолданысыңызға сәйкес келетін бірнеше факторды салыстыру қажет. Келесі салыстыру әрбір технологияның қай жерде жоғары нәтиже көрсететінін түсіндіруге көмектеседі:

| Критерий | Механикалық баспалдақ | Гидравликалық прес | Серво прес |

|---|---|---|---|

| Жылдамдық қабілеті | Ең жоғары (кіші бөлшектер үшін 1400+ СПМ-ге дейін) | Ең баяу (типік түрде 10–18 СПМ) | Жоғары (механикалық жылдамдыққа жақын) |

| Күшті басқару | Тек төменгі өлі нүктеде ғана толық қуат | Кез келген жүріс орнында толық қуат | Төменгі өлі нүктеде толық қуат |

| Энергия беру | Айналмалы маховик массасы мен жылдамдығына тәуелді | Кез келген жылдамдықта толық жұмыс энергиясы | Кез келген жылдамдықта толық жұмыс энергиясы |

| Жүріс икемділігі | Тұрақты (кейбір өндірушілерден айнымалы нұсқалары қолжетімді) | Толығымен реттелетін | Толығымен бағдарламаланатын |

| Дәлдік/Қайталану қабілеті | Жогары | Механикалықтан төмен | Жогары |

| Техникалық қызмет көрсету | Орташа (сцепление/тежегіштің тозуы) | Гидравликалық жүйенің қызмет көрсетілуі қажет | Төмен механикалық тозу |

| Бастапқы төлеу | Салыстырмалы төмен | Салыстырмалы төмен | Нисанға жоғары |

| Ең жақсы қолданулар | Жоғары көлемді жазық бөлшектер, прогрессивті калыптар | Терең тарту, күрделі пішіндер, тоқтату операциялары | Көптеген пішіндеу мүмкіндіктері, өндірістің айнымалы қажеттіліктері |

Нәтижесінде? Механикалық штамптау престері салыстырмалы түрде ешқандай теңдесі жоқ жылдамдық береді, бірақ икемділіктен айрылады. Гидравликалық машиналар күрделі тарту мен пішіндеуге икемділік ұсынады, бірақ цикл уақытынан айырылады. Серво престер екеуінің де ең жақсы сипаттамаларын біріктіреді — бірақ бастапқы инвестиция жоғары болады. Сіздің оптималды таңдауыңыз бөлшектің геометриясына, өндіріс көлеміне, дәлдік талаптарына және бюджеттік шектеулерге байланысты.

Дұрыс престі таңдағаннан кейін әрбір престің орындай алатын нақты штамптау операцияларын түсіну — өндірістік процесіңізді оптималдаудың келесі маңызды қадамы болып табылады.

Тоғыз негізгі штамптау операциясы түсіндірілген

Сіз штамптау мен қалыпқа кесу операцияларын қозғап тұратын престерді түсінген болсаңыз, енді металл қалыппен қалай әрекеттесетінін қарастырайық. Металл штамптау өндірістік процесі тоғыз айқын операцияны қамтиды — әрқайсысы өзіндік механикалық әрекеттерге, материалдық талаптарға және дәлдік мүмкіндіктеріне ие. Бұл негізгі ұғымдарды меңгеру инженерлерге өз қолданбалары үшін дұрыс процестерді анықтауға және нақты допустимді ауытқуларды орнатуға көмектеседі.

Кесу операциялары — бланкинг пен шығару негіздері

Жазық парақтар қалай дәл пішіндегі бастапқы бөлшектерге айналатынын бірдеңіз ойланған ба? Осы жерде кесу операциялары қолданылады. Бұл процестер материалды бөлу үшін қиылу күшін пайдаланады және келесі пішіндеу операциялары үшін негіз құрады.

Жарықталу

Бос қалыптау металы әдетте қалыпталған бөлшектерді жасаудың бірінші қадамы болып табылады. Бос қалыптау кезінде қалыптау қалыбы жұқа парақты металлдан («бос») жазық пішін қиып алады — оны металға арналған дәлме-дәл печенье қиғышы деп елестетуге болады. Бос — бұл одан әрі пішіндеу немесе жинау үшін қолданылатын жұмыс бөлігі.

- Механикалық әрекет: Соққы беруші (пунш) парақтың арқылы сәйкес келетін қалып қуысына түседі, соның нәтижесінде соққы берушінің контуры бойынша материал кесіледі

- Материал қалыңдығының диапазоны: көптеген қолданыстар үшін 0,1 мм – 6 мм (0,004″ – 0,25″)

- Допуск мүмкіндігі: стандартты бос қалыптау операциялары үшін ±0,05 мм – ±0,1 мм

- Типілік қолданбалар: Жазық сақиналар, прокладкалар, конструкциялық иіргелер, прогрессивті қалып операциялары үшін негізгі бөлшектер

Бос қалыптау кезінде маңызды назар аударылатын нәрсе — кесіндіден қалған шеттердің (бурр) пайда болуы. « ESI » компаниясының дизайн нұсқаулықтарына сәйкес, буррға рұқсат етілетін шама әдетте парақтың қалыңдығының 10%-ын құрайды. Сүйір бұрыштар мен күрделі тесіктерден аулақ болу буррдың ауырлығын азайтады.

Соққы беру (перфорация)

Бланкинг қиылатын бөліктің өзіне назар аударса, соғу әдісі бөліктің ішінде тесіктер мен қиындықтарды жасайды. Тесікке шығарылған материал (слаг) қалдық болып қалады, ал қоршаған материал жұмыс бөлігі ретінде сақталады.

- Механикалық әрекет: Соғу құралы парақтың арқылы өтеді және бөліктің шеттерінің ішінде толығымен орналасқан тесіктер мен қиындықтарды жасайды

- Материал қалыңдығының диапазоны: стандартты соғу үшін 0,1 мм – 4 мм; қалың материалдарды өңдеу үшін арнайы құрал-жабдық қажет

- Допуск мүмкіндігі: материал қалыңдығына байланысты ±0,05 мм – ±0,2 мм

- Дизайн деректері: Ең кіші тесік диаметрі материал қалыңдығының 1,2 еселігі болуы керек; ерітілмейтін болат үшін — 2 есе

Мұнда көптеген адамдар көңіл білдірмейтін маңызды ерекшелік: соғылған тесіктердің материал қалыңдығы бойынша тұрақты профилі болмайды. Соғу құралы материалдың төменгі жағынан өткен кезде тесіктің төменгі жағында конус пішінді иілу пайда болады, оның дәрежесі матрицаның саңылауына байланысты. Егер сіздің қолданысыңызда материалдың толық қалыңдығы бойынша тұрақты диаметр қажет болса, онда қосымша бұрғылау немесе механикалық өңдеу қажет болады.

Формалау операциялары — иілу, созылу және тарту

Пішімдеу операциялары материалдың кесілуінсіз оның пішінін өзгертеді — жазық заготовкаларды көлемді бөлшектерге айналдырады. Бұл процестер материалдың әрекетін, серпімділік қайтарылуын және өлшемдік бақылауды мұқият ескеруді талап етеді.

Жуырма

Бүгу, ыдыстар мен тұрмыстық өнімдердегі тарамдау операциясының ең кең тараған мысалы болып табылады. Бұл операция материалды тұрақты сызықтық ось бойымен күш түсіру арқылы бұрыштық пішіндерді жасайды.

- Механикалық әрекет: Материалды шаблонға қысып немесе оған енгізіп, тұрақты бұрыштық өзгеріс туғызады

- Материал қалыңдығының диапазоны: көптеген тарамдау қолданыстары үшін 0,3 мм – 6 мм

- Допуск мүмкіндігі: ±1°-тан ±2°-қа дейін бұрыштың дәлдігі үшін

- Негізгі конструкторлық ереже: Бүгу биіктігі материалдың қалыңдығының 2,5 есесі мен бүгу радиусының қосындысынан кем болмауы керек

Материалдың серпімділік қайтарылуы бүгуге байланысты негізгі дәлдік проблемасын құрайды. Күштің әсері тоқтаған кезде материалдың серпімді деформациясы бұрыштың біраз «қайтарылуына» — бастапқы жазық күйіне қарай бөлшектің бұрышының біраз өзгеруіне әкеледі. Жоғары беріктіктегі материалдарда серпімділік қайтарылуы күштірек болады — бұл фактор шаблондың конструкциясында ескерілуі тиіс.

Ұшыру

Бұрыштардың қатты, иілген беттерін қажет еткен кезде және қаттылықтар болмаған кезде созу операциялары нәтиже береді. Материалдың шеттері қысқышқа бекітіледі, ал соққы беруші оны қалып қуысына енгізеді, нәтижесінде металл созылады.

- Механикалық әрекет: Материал қалып үстіне созылады, ал металл созылған кезде оның қалыңдығы азаяды

- Материал қалыңдығының диапазоны: 0,5 мм – 3 мм аралығындағы типтік мәндер; қалың материалдардың трещинаға ұшырау қаупі бар

- Допуск мүмкіндігі: сызықтық тереңдік пен материалдың пластикалық қабілетіне байланысты ±0,1 мм – ±0,3 мм

- Ең жақсы қолданылатын салалар: Автомобильдің сыртқы панельдері, тұрмыстық құрылғылардың корпусы, салынған беттері гладкий болуы қажетті компоненттер

Тарту (Терең тарту)

Терең тарту процесінде материал қалып қуысына итеріледі, нәтижесінде стакан тәрізді, цилиндрлі немесе қорап тәрізді бөлшектер алынады. Бұл штамповка мысалы – ішімдік консервілерінен бастап электрқозғалтқыш корпусына дейін көптеген өнімдерде кездеседі.

- Механикалық әрекет: Бос қалыңдық ұстағышпен ұсталады, ал соққы беруші материалды қалып қуысына итеріп, еніне қарағанда әлдеқайда терең бөлшек алуға әкеледі

- Материал қалыңдығының диапазоны: 0,3 мм – 4 мм; қалың материалдармен қабырға қалыңдығының біркелкілігін қамтамасыз ету қиынға соғады

- Допуск мүмкіндігі: Дәл жұмыстар үшін ±0,05 мм-ге дейінгі өлшемдік шектеулерін қамтамасыз етуге болады; күрделі терең тартылған бөлшектер үшін ±0,1 мм немесе одан да шамадан тыс шектеулер қажет болуы мүмкін

- Негізгі назар аударылатын нүкте: Тарту қатынасы (бастапқы диск диаметрінің соққыш диаметріне қатынасы) әдетте бір реттік операциялар үшін 1,8–2,0 шегінде шектеледі

Фланецдеу

Қырлау — кіші тіркемелерде немесе тесіктердің айналасында 90 градусқа иілген қырларды жасайды. Бұл операция орнату элементтерін жасайды, қырларды нығайтады немесе жинақтау беттерін құрады.

- Механикалық әрекет: Материал негізгі бетке перпендикуляр бағытта иіледі, яғни бөлшек ішіне немесе сыртына қарай

- Материал қалыңдығының диапазоны: көптеген қолданыстар үшін 0,3 мм – 3 мм

- Допуск мүмкіндігі: қыр биіктігі мен орны үшін ±0,1 мм – ±0,2 мм

- Типілік қолданбалар: Орнату тіркемелері, тесіктерді нығайтатын элементтер, қырларды қатайтатын элементтер, жинақтаулар үшін қосымша қырлар

Аяқтау операциялары — койнинг, рельефтік баспа және иілу

Бұл операциялар штампталған бөлшектерге дәлдік, сипаттамалар мен функционалдық элементтер қосады. Олар әдетте негізгі кесу мен пішіндеу операциялары аяқталғаннан кейін орындалады.

Коининг

Сіздің қолданысыңыз ең тар допустимдіктер мен ең анық детальдарды талап еткенде, болатты немесе басқа металдарды монеталастыру әдісі басқа штамптау және престеу әдістерімен қол жеткізілмейтін нәтижелер береді. Бұл жоғары қысымды операция материалды нақты сипаттамаларды жасау үшін сығады.

- Механикалық әрекет: Өте жоғары қысым (басқа пішіндеу операцияларына қарағанда 5–6 есе жоғары) материалды соққылаушы мен матрица арасында сығады, олайша серпімділік қайту құбылысын жояды

- Материал қалыңдығының диапазоны: 0,1 мм – 2 мм; жұқа материалдар ең жақсы жауап береді

- Допуск мүмкіндігі: ±0,01 мм-ге дейін — штамптауда қол жеткізілетін ең тар допустимдіктердің бірі

- Типілік қолданбалар: Монеталар мен медальдарды шығару, дәл қоспалар, анық әріптер немесе жіңішке беттік детальдарды қажет ететін бөлшектер

Монеталастыру тек детальдардың жасалуынан тыс қолданыстық мақсатқа да ие: монеталастыру процесі кезінде штампталған бөлшектердің шеттерін жазықтандыру немесе зақымданған (бурр) бөліктерді сындыру үшін соққылауға болады, бұл шеттерді жылжытпай тегістейді және екінші реттік буррларды алу операцияларын болдырмауы мүмкін.

Прес

Төртінші жағынан қиылмайтын табақша металдың бетіне көтерілген немесе ойыс дизайндарды жасау — бұл визуалды қызығушылық, функционалды дәнекерлер немесе анықтау белгілерін қосады.

- Механикалық әрекет: Материал шаблонды қалыпқа немесе оның үстіне итеріледі, нәтижесінде бетте сәйкес рельеф пайда болады

- Материал қалыңдығының диапазоны: көбінесе декоративті қолданыстар үшін 0,3 мм – 2 мм

- Допуск мүмкіндігі: сипаттаманың биіктігі мен орны үшін ±0,1 мм

- Типілік қолданбалар: Логотиптер мен брендтер, ұстау текстуралары, декоративті өрнектер, қатайту ребралары

Жүріп қалу

Қисықтыру — табақша металдың бөліктерінің шетін дөңгелек етіп қалыптау, осы арқылы гладкий, қауіпсіз шеттерді жасайды және құрылымдық қаттылықты арттырады. Қисық шеттерді тағам банкаларынан бастап электрлік қорғағыш қораптарға дейін кез келген жерде көруге болады.

- Механикалық әрекет: Материалдың шетін дөңгелек немесе жартылай дөңгелек профильге біртіндеп қисықтыру

- Материал қалыңдығының диапазоны: типтік мәндер: 0,3 мм – 1,5 мм; қалың материалдар үшін қисықтыру радиусы ірілеуі керек

- Допуск мүмкіндігі: қисық диаметрі мен орны үшін ±0,2 мм

- Типілік қолданбалар: Қауіпсіздік шеттері, шарнир цилиндрлері, сым бағыттаушы каналдары, құрылымдық қатайту

Жібекке қойу

Ойықтарды жасау — бұл функционалды мақсаттар үшін (мысалы, герметизациялау, орналастыру немесе декоративті эффект беру үшін) табақты металлға каналдар немесе ойықтар жасау.

- Механикалық әрекет: Материал кесілуізінен алынатын сызықты немесе қисық каналдарға қысылады.

- Материал қалыңдығының диапазоны: ойық тереңдігіне байланысты 0,5 мм-ден 3 мм-ге дейін

- Допуск мүмкіндігі: ойық тереңдігі мен ені үшін ±0,1 мм

- Типілік қолданбалар: O-тәрізді сақиналар үшін отырғызу орындары, орналастыру элементтері, декоративті сызықтар, бүкпе бағыттаушылар

Операцияны таңдау бойынша жылдам анықтама

Дұрыс операцияны — немесе операциялардың дұрыс комбинациясын — таңдау бөлшек талаптарыңызға байланысты. Төменде практикалық қорытынды келтірілген:

| Операция | Негізгі функция | Пайыздар диапазоны | Ең жақсы дәлдік |

|---|---|---|---|

| Жарықталу | Табақтан жазық пішіндерді кесіп алу | 0,1–6 мм | ±0,05 мм |

| Токтау | Тесіктерді/ойықтарды жасау | 0,1–4 мм | ±0,05 мм |

| Жуырма | Бұрышты пішіндерді жасау | 0,3–6 мм | ±1° |

| Ұшыру | Салыстырмалы тегіс қисық беттерді жасау | 0,5–3 мм | ±0.1 мм |

| Суреттеу | Қалпақ/қорап пішіндерін жасау | 0,3–4 мм | ±0,05 мм |

| Фланецдеу | 90° шеттік иілулерді жасау | 0,3–3 мм | ±0.1 мм |

| Коининг | Дәлме-дәл детальдар/дәлдік | 0,1–2 мм | ±0.01 мм |

| Прес | Көтерілген/ойыс өрнектер | 0,3–2 мм | ±0.1 мм |

| Жүріп қалу | Оралған шеттің пайда болуы | 0,3–1,5 мм | ±0,2 мм |

| Жібекке қойу | Сызықтық каналдар/ойыстар | 0,5–3 мм | ±0.1 мм |

Бұл тоғыз операцияны түсіну — штампталған бөлшектерді тиімді тағайындаудың негізін қалайды. Алайда жеке операцияларды білу — барлығының басы ғана; нақты тиімділік артысы осы операциялардың толық өндірістік жұмыс процесінде қалай реттеліп отыратынын түсінуден келеді.

Толық металл штамптау жұмыс процесі

Сіз жеке операцияларды көрдіңіз — бірақ олар шынайы өндірістік ортада қалай біріктіріледі? Металл штамптау өндіріс процесі белгілі бір жеті сатылы жұмыс процесін қадағалайды; әрбір сатыда арнайы жабдықтар талап етіледі, сапа бақылау нүктелері белгіленеді және жобаңыздың сәтті немесе қиындыққа ұшырайтынын анықтайтын шешім қабылдау нүктелері болады. Келіңіз, идеядан дайын бөлшекке дейінгі толық жолды қарастырайық.

Сәттілік үшін сызбаны инженерлік жобалау

Әрбір сәтті штамптау өндіріс процесі металл қалыпқа түскенше көп уақыт бұрын басталады. Жобалау мен инженерлік кезеңі кейінгі барлық процестер үшін негіз қалайды.

-

Дизайн және инженерия

Бұл маңызды бірінші қадам кезінде инженерлер бөлшек талаптарын өндіріске жарамды жобаларға аударады. Қазіргі заманғы штамптау технологиясы 3D-модельдерді құру, материал ағысын симуляциялау және болашақта пайда болуы мүмкін формалау қиындықтарын болатты қиюға дейін анықтау үшін CAD/CAM бағдарламалық жасақтамасына көп сүйенеді.

Негізгі іс-әрекеттерге мыналар кіреді:

- Штамптауға жарамдылығын қамтамасыз ету үшін бөлшектің геометриясын оптимизациялау

- Механикалық талаптарға сәйкес материалдың сипаттамасын анықтау

- Дәлдік талаптарын талдау және Геометриялық өлшемдеу мен толеранстарды белгілеу (GD&T)

- Соңғы элементтер әдісі (FEA) арқылы өндіріс процесін симуляциялау

- Өндіруге лайықты дизайн (DFM) тексеруі

Сапа бақылау нүктесі: Құрал-жабдық инженерлерімен өткізілетін жобалау қайта қарау кездесуі — формалану қабілетін тексеру, потенциалды серпімділік (springback) мәселелерін анықтау және құрал-жабдықтарды әзірлеу басталғаннан бұрын дәлдік талаптарының орындалуын растау.

-

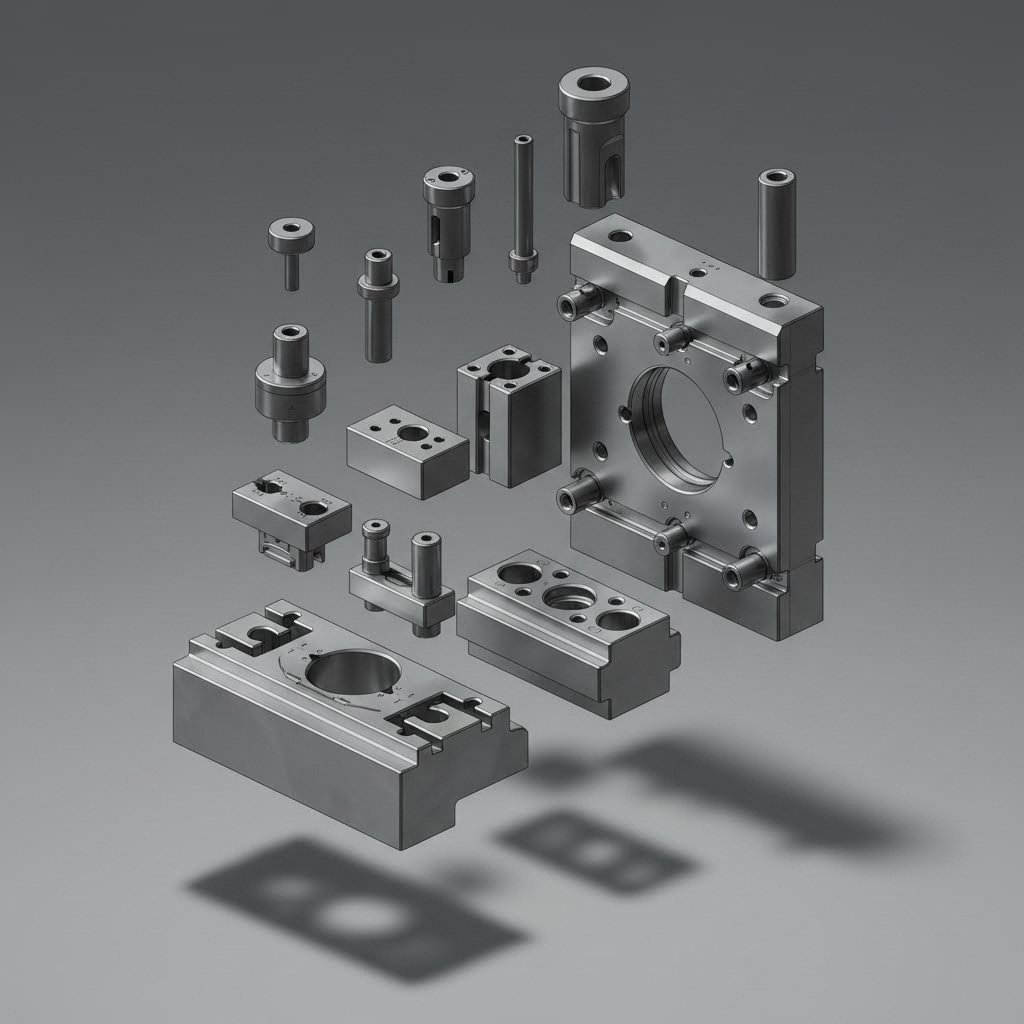

Құрал-жабдықтар мен қалыптарды жасау

Бекітілген дизайндарды қолда ұстап, қалыптауыштарды жасаушылар қалыптауыштарды дамыту процесін бастайды. Бұл кезең әдетте кез келген қалыптау процесіндегі ең ұзақ уақытты және ең көп инвестицияны талап ететін кезең болып табылады.

Жабдық сипаттамалары:

- ±0,005 мм орналасу дәлдігімен жабдықталған CNC фрезерлеу орталықтары

- Күрделі қалыптауыш профилдері мен тар зазорлар үшін сымды электр-эрозиялық өңдеу (EDM) машиналары

- Беттік тегістеуіштер Ra 0,4 мкм немесе одан жақсы аяқталу сапасын қамтамасыз етеді

- Қалыптауыш болатын қатайту үшін жылумен өңдеу пештері (әдетте 58–62 HRC)

Сапа бақылау нүктесі: Қалыптауыш компоненттерінің CAD модельдері бойынша бірінші үлгісін тексеру, зазорлардың дұрыстығын тексеру және жинақтауға дейін беттік аяқталу сапасын өлшеу

Қалыптауыштарды дамыту және растау

-

Материалды таңдау және дайындау

Дұрыс материалды таңдау және оны дұрыс дайындау — бұл парақты металл қалыптау процесіндегі барлық кейінгі операцияларға тікелей әсер етеді.

Дайындық іс-шараларына мыналар кіреді:

- Келген материалдың қабылдау тексерілуі (қалыңдығын тексеру, беттік күйі, механикалық қасиеттерін сынау)

- Орамды қажетті еніне дейін кесу (±0,1 мм — типтік дәлдік)

- Орамның иілуі мен көлденең иілуін жою үшін деңгейлеу

- Сығылу қоспалары, май немесе құрғақ таспа майларын қолдану

Сапа бақылау нүктесі: Алдын ала жасалған бұйымдарды тексеру — бұйымның сипаттамаларын қанағаттандыру үшін қажетті қасиеттерге ие болатын шикізатты растау. Бұған созылуға төзімділік сынағы, қаттылықты тексеру және беткі қабаттағы ақауларды анықтау үшін бетті тексеру кіреді.

-

Престі орнату және растау

Дұрыс престі орнату жақсы қалыптарды жақсы бұйымдарға айналдырады. Бұл кезеңде белгілі бір қалып жиынтығымен оптималды жұмыс істеу үшін штамптау пресі конфигурацияланады.

Орнату параметрлеріне мыналар кіреді:

- Жабылу биіктігін реттеу (±0,05 мм дәлдік)

- Жүріс ұзындығы мен жылдамдығын бағдарламалау

- Қоректендіру қозғалысы мен бағдарлаушы уақыттамасы (прогрессивті қалыптар үшін)

- Тоннажты бақылау және асырған жүктемеден қорғау параметрлері

- Майлау жүйесінің калибрлеуі

Сапа бақылау нүктесі: Өндіріс іске қосылмас бұрын өлшемдік тексерумен сынақтық жұмыстар. Бірінші бұйымды растау құжаттарында негізгі өлшемдер сипаттамаларға сәйкестігі тексеріледі.

Шикізаттық рулоннан дайын бөлшекке дейін

-

Басып шығару орындалуы

Өндірістік басып шығару — өндірістік басып шығару процесінің негізін құрайды. Бұнда шикізат құрамы тиісті пішінге иілген бөлшектерге айналады, ал өндіру жылдамдығы минутына бір данадан бастап минутына 1000-нан аса соққыға дейін болуы мүмкін.

Процесті бақылауға мыналар кіреді:

- Нақты уақыттағы тоннаждың сигнатуралық талдауы

- Қате берілу мен шойын қалдықтарын анықтау үшін пресс ішіндегі датчиктер

- Автоматтандырылған бұйымдарды шығару және қалдықтарды бөлу

- Статистикалық процессті бақылау (SPC) белгіленген аралықтардағы сынамалау

Сапа бақылау нүктесі: Процесс ішіндегі бақылау өндіріс процесінің сапа стандарттарына нақты уақытта сай келетінін растайды, нәтижелерді ізденуге болатындай етіп құжаттайды.

-

Екінші операциялар

Көптеген штампталған бөлшектер соңғы талаптарға сай келу үшін қосымша өңдеуді қажет етеді. Жиі қолданылатын екіншілік операцияларға мыналар жатады:

- Кесінділердің шеттерін тазарту (бұрыштау, вибрациялық тазарту немесе қолмен тазарту)

- Жылумен өңдеу (жұмсарту, қатайту, қалдық керілулерді жою)

- Бетті өңдеу (мыс пен цинкпен каптау, бояу, порошкалық бояу)

- Басқа компоненттермен дәнекерлеу немесе жинау

- Тісті тесу, кеңейту немесе екіншілік механикалық өңдеу

Сапа бақылау нүктесі: Операциялар арасындағы тексеру ақаулы бөлшектерді қымбат тұратын төменгі деңгейлі өңдеуге түсірмейді.

-

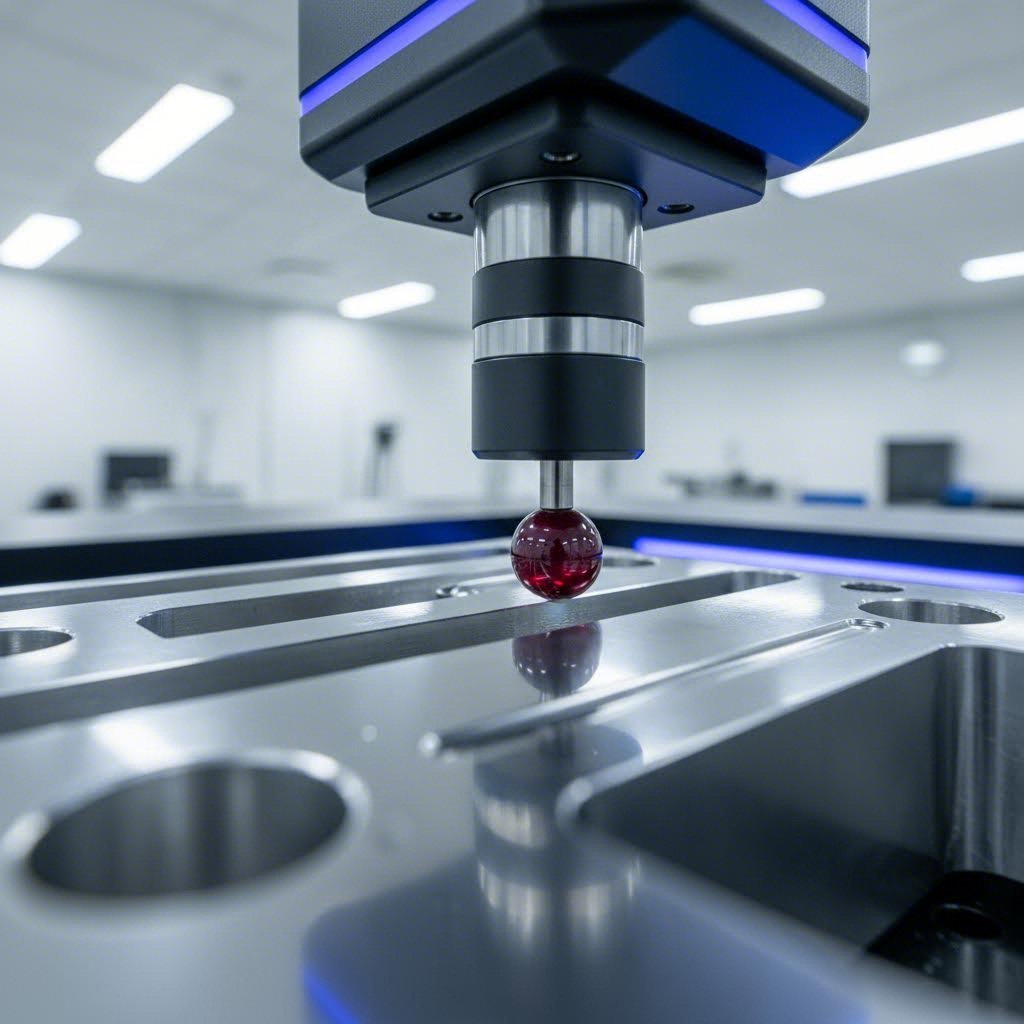

Сапаны тексеру және жеткізу

Соңғы бақылау бөлшектердің тұтынушыларға берілмей тұрып, барлық талаптарға сәйкестігін растайды.

Тексеру әдістеріне мыналар жатады:

- CMM (Координаталық өлшеу машинасы) арқылы өлшемдік тексеру

- Профильді тексеру үшін оптикалық салыстырғыштар

- Бетінің кедір-бұдырылығын өлшеу

- Жинақтау кезіндегі жарамдылықты тексеру үшін функционалды өлшегіштер

- Беттік ақауларды визуалды тексеру

Сапа бақылау нүктесі: Соңғы бақылауға қатысты құжаттама, сәйкестік сертификаттары және автомобиль қолданыстары үшін PPAP (Өндірістегі бөлшекке рұқсат беру процесі) жинақтары.

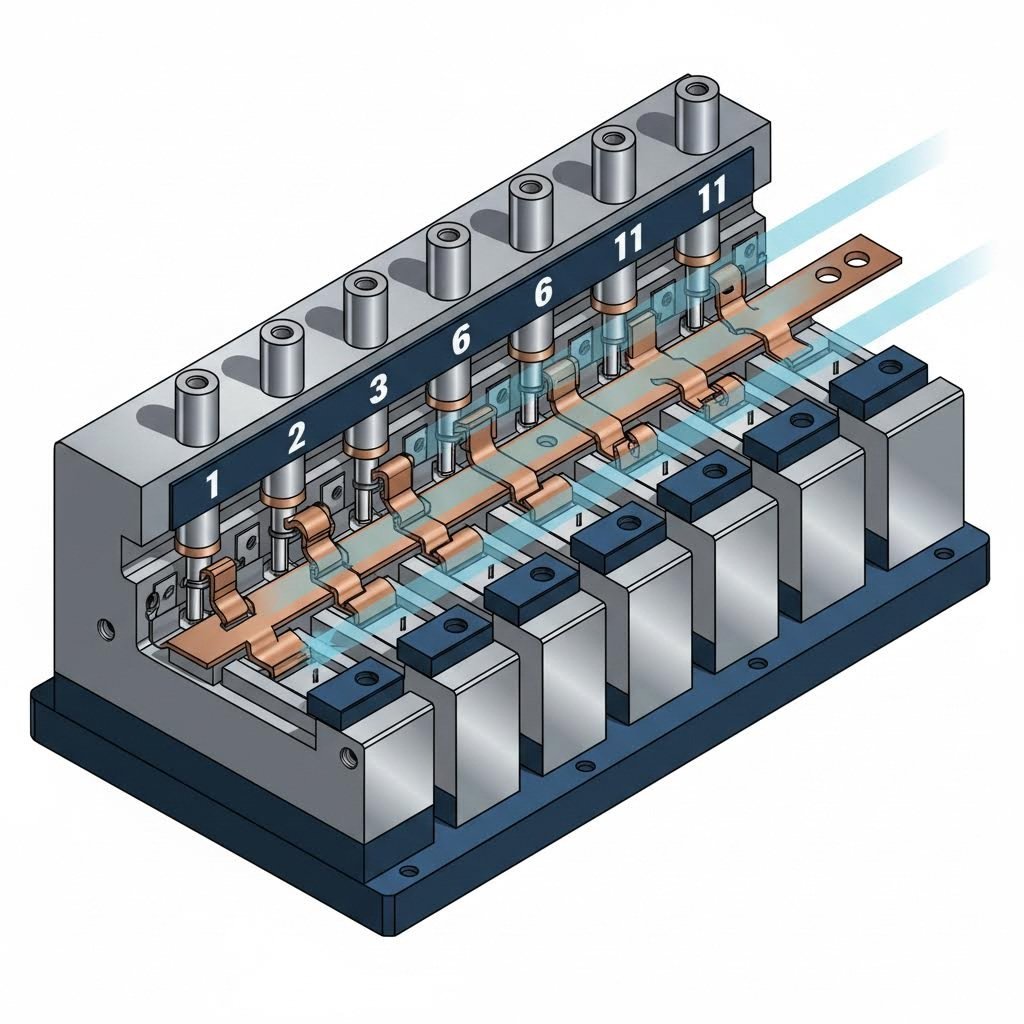

Прогрессивті және жеке станциялық штамптау

Операциялардың қалай реттелетіндігін түсіну штамптау тәсілдеріндегі негізгі айырмашылықты ашады. Прогрессивті штамптау процесі жұмыс істеу әдісі мен бөлшектерді өңдеу тиімділігі бойынша жеке станциялық штамптаудан радикалды ерекшеленеді.

Прогрессивті матрица операциялары:

Прогрессивті штамптау құрал-жабдығында рулоны материал бір ғана штамптау құралындағы бірнеше станция арқылы өтеді. Әрбір пресс соғысы лентаға бір «прогрессия» өткізеді, ал әрбір станцияда әртүрлі операциялар бір уақытта орындалады. Жұмыс бөлігі соңғы кесу станциясына дейін тасымалдаушы лентамен бекітілген күйінде қалады.

- Тамақтандыру жүйесі: Сервоқозғалтқышты рулонды немесе ауалы берілулер материалды ±0,025 мм дәлдікпен жылжытады

- Жолақтың орналасуы: Инженерлер бөлшектерді орналастыру арқылы материалдың пайдаланылуын оптимизациялайды және өтулер арасында қалдықтарды азайтады

- Артықшылықтар: Жоғары жылдамдықты өндіріс (300+ СПМ мүмкін), бөлшектерді аз өңдеу, операциялар арасында тұрақты орналасу

- Ең жақсы: Бірнеше сипаттамалары бар жоғары көлемді бөлшектер, олар тізбектелген ретпен пішіледі

Жеке станциялы (трансфер шаблоны) штамповка:

Трансфер операцияларында механикалық трансфер механизмдері арқылы бөлшектерді станциялар арасында жылжытатын бөлек шаблон станциялары қолданылады. Бөлшектер таспа бойынша ерте кесіледі және кейінгі пішілуге ұштастыру операцияларында жеке өңделеді

- Трансфер жүйесі: Механикалық саусақтар, қадамдық арқалықтар немесе роботтық иықтар бөлшектерді нақты уақыт аралықтарында жылжытады

- Артықшылықтар: Прогрессивті шаблондарға қарағанда ірірек бөлшектерді, тереңірек тартылған бөлшектерді және күрделірек пішілуге ұштастыру тізбегін қабылдайды

- Ең жақсы: Ірі компоненттер, терең тартылған бөлшектер немесе прогрессивті таспа орналасуының рұқсат ететіннен аса пішілуге кеңістік қажет ететін геометриялар

Прогрессивті және тасымалдау арқылы штамптау арасындағы таңдау жиі жобаның экономикасын анықтайды. Прогрессивті калыптар құрал-саймандарға жоғары инвестицияларды талап етеді, бірақ үлкен көлемде бір бұйымға кететін шығындарды төмендетеді. Тасымалдау құрал-саймандары бастапқыда арзанырақ болады, бірақ жұмыс істеу жылдамдығы төмен — сондықтан ол орташа көлемдегі өндіріске немесе прогрессивті лента беруіне қолайсыз болатын үлкен бөлшектер үшін идеалды.

Толық жұмыс процесі құрылғаннан кейін келесі маңызды шешім — нақты қолданылуыңыз үшін дұрыс материалды таңдау, бұл таңдау пішінделу қабілетін, құнын және соңғы бөлшектің жұмыс істеу сапасын әсерлейді.

Штамптау сәттілігі үшін материалды таңдау көрсеткіші

Қашанда штампталған бөлшектердің бірі трещинаға ұшырайды, ал басқалары қатесіз пішінделеді деп ойланғаныңыз бар ма? Жауап жиі штамптау үшін металдарды таңдауда жасырылады. Әртүрлі металдар пішіндеу кезіндегі қысымға әртүрлі тәсілдермен әсер етеді — біршама тегіс кронштейн үшін мүлтіксіз жұмыс істейтін материал терең тартылған корпус үшін толықтай сәтсіз болуы мүмкін. Осы материалдардың әрекет ету ерекшеліктерін түсіну кездейсоқ болжамдарды сенімді инженерлік шешімдерге айналдырады.

Дәл тақырыптау саласының сарапшылары айтып өткендей, дизайнерлер, инженерлер және тақырыптаушылар өнімнің дизайнын өндіріске жарамдылығымен теңестіру үшін бірлесіп жұмыс істеуі керек. Тақырыптау үшін дұрыс таңдалған металл өзінің механикалық қасиеттеріне, химиялық сипаттамаларына және пішіндеу кезінде, сонымен қатар аяқталған өнімнің қолданылуы кезінде қалай өзін көрсететіндігіне байланысты.

Болат маркалары және олардың штамптау сипаттамалары

Пішімдеу үшін дәл металдану материалдарының негізгісі болып әлі де болат саналады, ол күштілік, пішімделгіштік және құны бойынша ерекше кең ауқымды мүмкіндіктер ұсынады. Алайда, барлық болаттар бірдей жақсы тақырыпталмайды.

Көміртекті болат

Төмен көміртекті болаттар (әдетте 0,05–0,25% көміртек) жақсы дәрежеде пішімделгіштік пен жақсы дәрежеде дәнекерленгіштік қасиеттерін ұсынады. Бұл материалдар оңай иіледі, терең тарту кезінде сызаттануға төзімді және әртүрлі беттік өңдеулерге жақсы тұрақтылық көрсетеді. Алайда, олардың кемшілігі — көптеген қолданыстар үшін коррозияға қарсы қорғану қажет етеді.

- Типтік қалыңдық ауқымы: 0,3 мм ден 6 мм ге дейін

- Пішінделуі: Өте жақсы — күрделі иілулер мен тартулар үшін идеалды

- Негізгі назар аударылатын нүкте: Көміртектің төмен мөлшері пішімдеуді жеңілдетеді, бірақ қаттылықты төмендетеді

Нержавайын болаттан штамптау

Коррозияға төзімділік маңызды болған кезде, шойын болаттан металдық штамптау қажеттілік туғызады. Хромның мазмұны (минимум 10,5 %) қорғаныштық тотығы бар қабат құрады, ол темірдің тозуына және химиялық әсерге төзімділік көрсетеді. Дегенмен, шойын болаттан штамптау үшін көбірек күш (тонна) қажет және құрал-сайман дизайнын мұқият әзірлеу керек.

Материалды таңдау бойынша нұсқаулықтарға сәйкес, 304 маркалы шойын болаттың тартылу беріктігі ≥515 МПа, ал тұз ерітіндісіндегі тозуға төзімділігі ≥48 сағат — бұл оны медициналық құрылғылардың корпусы мен зарядтау бағандарының аяқтары үшін идеалды етеді. Тозуға қарсы қорғану талаптары жоқ қолданыстар үшін 430 маркалы шойын болат төмен бағамен ұқсас пішімдеу сипаттамаларын ұсынады.

- Типтік қалыңдық ауқымы: стандартты штамптау үшін 0,3 мм – 4 мм

- Пішінделуі: Жақсы, бірақ көміртекті болатқа қарағанда 50–100 % көп пішімдеу күші қажет

- Негізгі назар аударылатын нүкте: Жоғары жұмыс қатайту жылдамдығы прогрессивті операцияларда материалдың беріктігінің өсуін ескеруге мәжбүр етеді

Ulus-strength стал

Автомобильдік және құрылымдық қолданыстар барынша күшті төмен легирленген (HSLA) болаттардың қажеттілігін арттырып отыр. Бұл материалдар массасына қатысты жоғары беріктік көрсеткіштерін ұсынады, бірақ олар қайта иілу (springback) қиындықтарын әлдеқашан туғызады.

- Типтік қалыңдық ауқымы: 0,5 мм ден 3 мм ге дейін

- Пішінделуі: Орташа — иілу радиусын таңдау қатаңырақ болуы керек және қайта иілу әсерін компенсациялау үшін белсендірек шаралар қажет

- Негізгі назар аударылатын нүкте: Өлшемдегіш қалыптың (die) дизайны серпімді қалпына келу құбылысын ескеруі керек, ол жұмсақ болатқа қарағанда 2–3 есе артық болуы мүмкін

Жеңіл металдар — алюминий және оның қиындықтары

Алюминийдің штамптау процесі болатқа қарағанда шамамен 65% салмақ үнемдеуін қамтамасыз етеді — бұл автомобиль, әуе-ғарыш және тасымалданатын электроника қолданыстары үшін маңызды артықшылық. Дегенмен, штампталған алюминий әзірленбеген өндірушілерді қатты таң қалдыратын өзіндік қиындықтарға әкеледі.

Неліктен алюминий басқаша әрекет етеді

Алюминийдің серпімділік модулі төмен (шамамен болаттың үштен бірі), сондықтан пішіндеу кезінде айқын қайта иілу (springback) байқалады. Сондай-ақ, алюминий тез қатаяды: әрбір пішіндеу операциясы материалдың қаттылығын арттырады және келесі операциялар үшін тозымдылығын төмендетеді.

Штамптау үшін жиі қолданылатын алюминий спектрлері

- 5052/5083:Жылуға шыдамды емес қорытпалар, олардың коррозияға төзімділігі жоғары және пішіндеу қасиеттері жақсы. Теңіз қолданысына және жалпы мақсаттағы штамповкаға идеалды.

- 6061-Т6: Жылуға шыдамды қорытпа, оның механикалық қасиеттері жақсы және дәнекерленуге қолайлы. Саладағы жағдайларды зерттеу нәтижелеріне сәйкес, 6061-T6 қорытпасы 5G базалық станциясының жылу шашуышын (хит-синк) салмақтың белгіленген шектерін сақтай отырып жобалауға мүмкіндік берді және жылу шашу әсерлілігін 25%-ға арттырды.

- 7075:Жоғары беріктікті қорытпа, оның циклдық тозуға төзімділігі өте жақсы — көбінесе беріктіктің массаға қатынасы ең маңызды болатын аэроғарыш қолданыстарында қолданылады.

Алюминий үшін штамповка ескертпелері

- Типтік қалыңдық ауқымы: 0,3 мм ден 4 мм ге дейін

- Пішінделуі: Қорытпа мен жұмсақтық түріне байланысты жақсыдан өте жақсыға дейін

- Негізгі назар аударылатын нүкте: Галлинг (материалдың құралға берілуі) арнайы майлағыштарды және кейде беті өңделген матрицаларды қажет етеді

Электрлік қолданыстар үшін мыс пен латунь

Электр өткізгіштігі материалды таңдауды анықтайтын фактор болған кезде, мыс пен оның қорытпалары қажетті болады. Бұл материалдар электрондық коннекторлар, аккумуляторлық контактілер және ЭМИ-экрандау қолданыстарында басымдыққа ие.

Тікелей қырылған

Өткізгіштігі халықаралық жұмсартылған мыс стандарты (IACS) бойынша 98%–ға жетеді, сондықтан таза мыс электрлік өнімділіктің ешқандай теңдесі жоғын көрсетеді. Ол микроконтакттарға оңай енеді және орташа тереңдіктегі тарту кезінде жақсы пішінделеді.

- Типтік қалыңдық ауқымы: 0,1 мм ден 2 мм дейін

- Пішінделуі: Жақсы тартылғыштығы күрделі пішіндерді алуға мүмкіндік береді

- Негізгі назар аударылатын нүкте: Бронза нұсқаларына қарағанда құны жоғары; қатты пішіндеу операциялары арасында жұмсарту қажет

Бронза (мыс-мырыш қорытпалары)

Бронза өткізгіштік, пішінделгіштік және құн арасында тартымды тепе-теңдік ұсынады. H62 бронзасы HB≥80 қаттылығын қамтамасыз етеді және жақсы өңделгіштігімен ерекшеленеді — бұл көбінесе штамптаудан кейінгі қосымша өңдеуді болдырмауға мүмкіндік береді.

- Типтік қалыңдық ауқымы: 0,2 мм ден 3 мм дейін

- Пішінделуі: Өте жақсы — әсіресе прогрессивті матрицалық штамптауға өте жарамды

- Негізгі назар аударылатын нүкте: Таза мыспен салыстырғанда өткізгіштігі төмен (кездесетін қорытпалар үшін шамамен 28% IACS), бірақ материалдың құны әлдеқайда төмен

Штамптауға әсер ететін материалдың қасиеттері

Материалдың отрядын таңдаудан басқа, нақты қасиеттерді түсіну — оның пішіндеу әрекетін болжауға көмектеседі:

- Пластиндылық: Материалдың сынғанға дейін қаншалықты созылуын өлшейді. Жоғары созылғыштық терең тартулар мен жиырылуларды трещиналарсыз орындауға мүмкіндік береді.

- Қабылдайтын күші: Тұрақты деформация басталатын кернеу деңгейі. Төмен беріктік шегі материалдың пішіндеуін жеңілдетеді, бірақ соңғы бұйымдарда құрылымдық қаттылықтың төмендеуіне әкелуі мүмкін.

- Пластинаның қатайту жылдамдығы: Деформация кезінде материалдың беріктігі қаншалықты тез артатыны. Жоғары жұмыс қатайту қарқыны прогрессивті пішіндеу операцияларында көбірек күш қажет етеді және орташа жылытуға қажеттілік туғызуы мүмкін.

- Созылғаннан кейін түзелу бейімділігі: Пішіндеу күшін алып тастағаннан кейінгі серпімді қалпына келу. Серпімділік модулі жоғары материалдарда серпімді қайту аз болады — бұл өлшемдік дәлдікті сақтау үшін маңызды фактор.

Тегістеу қолданыстары үшін материалдарды салыстыру

| Материал | Созылу күші (Мпа) | Өнімділік (г/см³) | Формалу | Типілік қолданулар | Салыстырмалы құны |

|---|---|---|---|---|---|

| Төмен көміртекті болат | 270-410 | 7.85 | Керемет | Қосалқылар, қораптар, конструкциялық бөлшектер | Төмен |

| 304 нұсқаға ие сталь | ≥515 | 7.9 | Жақсы | Медициналық жабдықтар, тамақ өңдеу, автокөлік | Орташа-жоғары |

| Гальванайлы жұмыртқа | ≥375 | 7.8 | Жақсы | Тұрмыстық техника панельдері, шасси ілгектері | Төменгі-Орташа |

| Алюминий (6061) | 110-310 | 2.7 | Жақсы | Жылу шашқыштар, электроника корпусы, автокөлік | Орташа |

| Күміс | 200-450 | 8.9 | Керемет | Электрлік контакттар, ЭМИ экрандары, коннекторлар | Жогары |

| Қола (H62) | 300-600 | 8.5 | Керемет | Құлып бөлшектері, терминалдар, декоративті бөлшектер | Орташа |

Дұрыс материалды таңдау

Дәл металдық штамптау материалдарын таңдау кезінде үш факторды теңестіру қажет:

- Процестің үйлесімділігі: Сіздің пішіндеу талаптарыңызға сәйкес материалдың иілгіштігін таңдаңыз. Тізбекті штамптау үшін мыс қорытпалары сияқты бірнеше операциядан кейін де пішіндеу қабілетін сақтайтын материалдар тиімді. Терең тарту қолданбалары үшін 304 маркалы коррозияға төзімді болат сияқты төмен беріктік шегінің қатынасы бар материалдар тиімді.

- Қолдану талаптары: Қолдану аймағына қарай шешім қабылдаңыз. Электроника және 5G қолданбалары өткізгіштік пен жеңіл салмақ қасиеттерін талап етеді — бұл алюминий немесе мысқа бағытталады. Ашық алаңдарда және медицинада қолдану үшін коррозияға төзімділік қажет, сондықтан коррозияға төзімді болат логикалық таңдау болып табылады.

- Шығындарды оптимизациялау: Жоғары көлемді өндіріс үшін материалдың ауысуын қарастырыңыз. Таза мыс орнына мыс қорытпасын (латунь) құлып цилиндрі компоненттері үшін қолдану материалдың құнын 20% немесе одан да көп шамада азайтып, қабылданатын жұмыс істеу сапасын сақтайды.

Дұрыс материалды таңдағаннан кейін келесі қиындық — оны дұрыс пішімдеуге арналған құрал-жабдықтарды жобалау болып табылады; бұл тақырыпта матрица жобалауының негіздері мен заманауи симуляциялық технологиялар қымбатқа түсетін сынақ-қателер әдістерін болдырмау үшін үйлесімді түрде қолданылады.

Құрал-жабдықтар мен матрицаларды жобалау негіздері

Сіз өз қолданысыңыз үшін идеалды материалды таңдадыңыз — бірақ шындыққа келсек: ең жақсы материал да сіздің металл штамптау матрицаларыңыз дұрыс жобаланбаған және дұрыс жасалмаған жағдайда сәтсіздікке ұшырайды. Құрал-жабдықтар кез келген штамптау операциясының орталығын құрайды және бұйым сапасын, өндіріс жылдамдығын, сонымен қатар жобаның экономикалық тиімділігін тікелей анықтайды. Дегенмен, көптеген өндірушілер матрица жобалауын ескерусіз қалдырады, нәтижесінде өндірісті кешіктіретін және бюджетті шығындарға әкелетін қымбатқа түсетін сынақ-қателер циклдары пайда болады.

Табиғи дәлдікте жұмыс істейтін матрицалар мен штамптауға мүмкіндік беретін материалдардан бастап, сәтті матрица бағдарламаларын қиналдыратын сәтсіздіктерден не бөліп тұрғанын қарастырайық.

Матрицалар үшін материалдар және құрылыс принциптері

Бір қалыптауыш 50 000 циклға шыдайды, ал басқасы 5 000 циклдан кейін істен шығады. Бұл сұраққа жауап материалды таңдаудан басталады. Согласно AHSS Insights зерттеуі , қалыптауыштар мен құрал-жабдықтардың тозуы табақша металл мен құрал-жабдық беттері арасындағы үйкеліс нәтижесінде пайда болады. Қалыптауыш бетіне келген зақымдылық біртіндеп материалдың жоғалуына, сызықтардың пайда болуына және беттің жылтырлануына әкеледі — барлығы да бөлшектің ерте істен шығуына әкелетін кернеу концентраторлары болып табылады.

Жиі қолданылатын қалыптауыш материалдарының санаттары:

- Құйма темір: Сұр шойындар (G2500, G25HP, G3500) және перлитті илемді шойындар (D4512, D6510, D7003) төмен беріктіктегі материалдар мен орташа көлемдегі өндірістер үшін қолайлы құны төмен шешімдерді ұсынады

- Литой болат: S0030, S0050A және S7140 сияқты маркалар шойынға қарағанда қиындығы жоғары қолданыстар үшін жақсартылған төзімділік қасиеттерін қамтамасыз етеді

- Құралдар болаты: TD2 (жоғары тозуға төзімді/төмен соққыға төзімді), TS7 (жоғары соққыға төзімді/төмен тозуға төзімді) және TA2 (орташа тозуға және орташа соққыға төзімді) белгілі бір қолданыстардың талаптарын қанағаттандырады

- Тоқтатылған металлургия (ПМ) құралдық болаттар: Бұл жетілдірілген материалдар қалыпты құралдық болаттармен қол жеткізуге болмайтын, тозуға төзімділік пен беріктіктің жоғары деңгейін ұсынады

Көптеген адамдар басқа нәрсені ұмытады: жетілдірілген жоғары беріктіктегі болаттарды (AHSS) штамптаған кезде қойын болаттың қаттылығы құралдың өзінің қаттылығына жақындайды. Кейбір мартенситті маркалар Роквелл C бойынша 57-ден асатын мәндерге жетеді — бұл әрбір штамптау қозғалысы кезінде сіздің штамптау құралы қиын қарсыласқа тап болатынын білдіреді.

Штамп өмірін ұзартатын беттік өңдеулер:

Құралдық болаттың өңделмеген түрі әдетте ең жақсы нәтиже бермейді. Беттік өңдеулер тозуға төзімділікті әлдеқайда жақсартады және үйкелісті азайтады:

- Шамот немесе индукциялық қаттылату: Қаттылатылған бет қабаттарын құрады, бірақ көміртектің мөлшері қол жеткізілетін қаттылықты шектейді

- Нитридтеу: Газдық нитридтеу немесе плазмалық (иондық) нитридтеу қатты, тозуға төзімді беттерді құрады. Иондық нитридтеу тезірек жүреді және хрупқа ұқсас «ақ қабатты» азайтады

- PVD қаптамалары: Титан нитриді (TiN), титан-алюминий нитриді (TiAlN) және хром нитриді (CrN) қаптамалары қабырғануды азайтады және құралдың қызмет ету мерзімін ұзартады

- CVD және TD қабаттары: Күштірек металлургиялық байланыстарды қамтамасыз етеді, бірақ шаблонды жұмсартуға әкелуі мүмкін және қайта қатайту қажет болғандықтан, шамамен 1000°C температурада өңдеуді талап етеді

Нәтижелер өздерінің үстінен сөйлейді: зерттеулер көрсеткендей, хром нитриді PVD қабатымен ионды нитридтелген құралдық болаты 1,2 миллионнан астам бөлшек дайындады, ал хромдалған құралдар осы материалды 50 000 бөлшек штамптағаннан кейін істен шықты.

Прогрессивті шаблондар мен трансферлі шаблондар

Прогрессивті немесе трансферлі шаблон конфигурацияларын таңдау өндірістік экономикаңыз бен бөлшектердің мүмкіндіктерін негізінен анықтайды. Әрбір тәсіл әртүрлі қолдану талаптарына сай айтарлықтай артықшылықтарға ие.

Прогрессивті шаблондардың сипаттамалары:

Прогрессивті операцияларда лента жеке шаблон жиынтығындағы бірнеше станция арқылы жылжиды. Әрбір престің жүрісі әрбір станцияда бір уақытта әртүрлі операцияларды орындайды, ал өңделетін бөлшек соңғы кесілгенге дейін тасымалдаушы лентамен бекітіліп тұрады.

- Жоғары құрал-жабдық күрделілігі: Прогрессивті калыптар үшін парақ бағыттаушылар, көтергіштер және дәл станциялық туралау қажет

- Жоғары өндіріс жылдамдығы: Жартылай дайын материал автономды түрде ілгерілейтіндіктен, бөлшектер әлдеқайда тез өндіріледі

- Жоғары көлемдегі өндіріске ең қолайлы: Құрал-жабдыққа жасалған жоғары инвестиция үлкен өндіріс сериясы бойынша амортизацияланады

- Кішігірім бөлшектерге идеалды: Әдетте кішігірім компоненттер жиынтығын өндіруге тиімдірек

Трансферлі калып сипаттамалары:

Трансферлі штамповка механикалық иілулермен бөлшектерді операциялар арасында жылжытатын тәуелсіз калып станцияларын қолданады. Негізгі материал процесстің бастапқы сатысында жойылуы мүмкін, ал әрбір саты тәуелсіз жұмыс істейді.

- Жеке калыптардың қарапайым дизайны: Әрбір станция прогрессивті калыптау станцияларына қарағанда аз күрделілік талап етеді

- Төмен көлемдер үшін тиімдірек: Төмен калыптарға кететін шығындар кіші партиялар үшін экономикалық тұрғыдан тиімді болады

- Ірі бөлшектер үшін жақсырақ: Трансфер калыптары әдетте ірі компоненттерді өндіруге қолайлы деп саналады

- Материалды өңдеудегі икемділік: Бөлшектер станциялар арасында бұрылуға, аударылуға немесе қайта орналастырылуға мүмкіндік алады

Прогрессивті немесе трансфер калыптарын таңдау көбінесе жобаның құны бойынша мақсаттарына жетуін анықтайды. Прогрессивті калыптар бастапқы инвестициялардың жоғары деңгейін талап етеді, бірақ көлемді өндірісте бір бөлшекке кететін шығындар төмендейді — кейбір бөлшек конфигурациялары үшін трансфер нұсқаларына қарағанда 40–60% төмен болуы мүмкін.

Негізгі калыптардың жобалау принциптері

Материал мен конфигурацияны таңдаудан басқа, белгілі жобалау параметрлері автокөліктердің қысымдық қалыбындау калыбының сапалы бөлшектер өндіруін немесе шексіз сапа мәселелерін туғызуын анықтайды.

Негізгі дизайн ескертулері:

- Пуншт пен матрица арасындағы саңылау: Жоғары беріктікті материалдардың таза болатқа қарағанда кеңейтілген саңылаулары қажет. Бұл саңылау штампты иіп, сындыру үшін рычаг ретінде әсер етеді — берік материалдар ұзын «рычагтарды» қажет етеді

- Бүгу радиустары: Минималды ішкі иілу радиусы әдетте таза болат үшін материал қалыңдығына тең; жоғары беріктікті болаттар үшін қалыңдықтың 2 есесі немесе одан да көп мән қажет

- Созу қатынастары: Бір реттік операциялар үшін ең жоғары шаблон-соққыш диаметрі қатынасы 1,8–2,0; терең созулар көпсатылы операцияларды қажет етеді

- Жолақты орналастыруды оптимизациялау: Прогрессивті штамптар үшін материалды пайдалану мақсаты — 75–85%; нашар орналасқан детальдар материалды шығындайды және бір бұйымға келетін шығындарды арттырады

Қашанда болмасын болған жиі кездесетін дизайн қателері:

- Жеткіліксіз саңылау: Тар кесу саңылаулары AHSS материалдарымен жиі қабырғалану мен шашырауға әкеледі

- Штамптағы сүйір бұрыштар: Тресіну мен уақытынан бұрын бұзылуға әкелетін тәжірибелік кернеу концентрацияларын туғызады

- Жеткісіз желдету: Тұтқынға түскен ауа тұтас емес пішінге және материалдарға зақым келтіруіне әкеледі

- Созылғаннан кейінгі ығысуды компенсациялауды елемеу: Еластикалық қалпына келтіруді есепке алмау жол берілмейтін бөлшектерді тудырады

- Тонаждылық талаптарды төмендету: АХСС кластары жұмсақ болаттан төрт есе артық жұмыс жүктемесін талап етеді

CAE симуляциясы: Болат кесу алдында ақауларды болжау

Қазіргі заманғы металл штампылау үлпек дизайны физикалық құралдарды өндіруден бұрын дизайндарды растау үшін компьютерлік инженерлік (CAE) симуляцияға көбірек сүйенеді. сәйкес металл пішімдеуші модельдеуші мамандар , виртуалды өлшемі сынақ бірнеше маңызды қиындықтарды қарастырады: материалды таңдау және серпіліс болжау, бөлшектер мен процестерді жобалауды оңтайландыру және процестердің параметрлерін толығымен реттеу.

Бұл не үшін маңызды? Кемшіліктер көбінесе алғашқы физикалық сынақтар кезінде ғана байқалады, өйткені оларды түзету көп уақыт пен шығынды талап етеді. Симуляция қиыршық, жарылу және шамадан тыс жұқару сияқты мәселелерді байқайды, ал өзгерістер қымбат қайта өңдеудің орнына CAD модификациялары болып табылады.

CAE-симуляция нені көрсетеді:

- Пішіндеу кезіндегі материал ағысының үлгілері

- Мүмкін болатын жұқару немесе қалыңдау аймақтары

- Сығылу кейінгі қайту шамасы және компенсация талаптары

- Бос үлгіні ұстау күшінің оптималдауы

- Материал ағысын бақылау үшін салыну жолағының орналасуы

Симуляциялық технологиямен біріктірілген алдыңғы қалыптау құралдарын жобалау мүмкіндіктері дамыту уақытын қатты қысқартады және бірінші ретті сәттілік көрсеткіштерін жақсартады. Осы технологияларды қолданатын жеткізушілер — мысалы, IATF 16949 сертификаты бар жеткізушілер — бірінші ретті растау көрсеткіші 90%-дан асатын, барынша 5 күн ішінде жылдам прототиптауға қол жеткізе алады. қалыптың толықтай құрылымы мен жасалу мүмкіндігі iATF 16949 сертификаты бар жеткізушілер — бірінші ретті растау көрсеткіші 90%-дан асатын, барынша 5 күн ішінде жылдам прототиптауға қол жеткізе алады.

Құралдың қызмет ету мерзімін дұрыс қолдану арқылы максималды ұзақтығын қамтамасыз ету

Тіпті идеалды жобаланған болат штамптау құралдары да өз қызметін сақтау үшін үнемі техникалық қызмет көрсетуді талап етеді. Зерттеулер құралдың белгілі бір шектен аса тозуы оның ауыстырылуын талап ететінін, бұл өңдеу мерзіміне әсер етіп, өндірістік шығындарға әкеледі деп көрсетеді.

Құралдың бес негізгі зақымдану түрлері:

- Кию: Абразивтық немесе адгезиялық контактіден баяу материалдың жоғалуы — жоғары қаттылықты құралдық болаттары мен қаптамалар арқылы болдырмауға болады

- Пластикалық деформация: Контактілік кернеу шаблонның сығылуға қарсы беріктігінен асқан кезде пайда болады — жеткілікті қаттылық қажет

- Қабықтау: Циклдік кернеуден туындайтын еткілікке байланысты шеттің бұзылуы — беріктігі оптималданған құралдық болаттар арқылы шешіледі

- Сызаттар: Кернеу сынғыштыққа қарсы беріктіктен асқан кезде трагедиялық зақымдану — кернеу концентраторларын жою және дұрыс термиялық өңдеу арқылы алдын алуға болады

- Қалдық: Парақ пен шаблон беттері арасындағы материалдың берілуі — қаптамалар мен майлау арқылы бақыланады

Қолданыстағы құралдардың ұзақ мерзімді қолданылуы бойынша үздік тәжірибелер:

- Дұрыс тарту (темперлеу): Дұрыс темперленбеген шаблондар қызметке енгеннен кейін тез істен шығады. Жоғары қорытпалы құралдық болаттар (D, M немесе T сыныптары) бірнеше темперлеу сатысын қажет етеді

- Регулярлы тексеру аралықтары: Тозу бөлшектің сапасына әсер ететін деңгейге жеткенге дейін белгіленген уақытта тексеру

- Қаптаманы қайта жағу: PVD-жағындырулар ұзақ мерзімді өндірістен кейін кезекті жаңартуды қажет етуі мүмкін

- Салынатын бөлшектерді ауыстыру стратегиясы: Жоғары тозуға ұшырайтын орындарда ауыстырылатын салынатын бөлшектерді қолдану қалыпты пішімдеу қалыбының толығымен ауыстырылуына байланысты шығындарды азайтады

Бұл жағдай зерттеуін қарастырыңыз: FB 600 болатынан басып шығаратын өндіруші D2 құралының 5 000–7 000 циклдан кейін сынуын бақылады — ал әдеттегі болаттармен қол жеткізілетін циклдар саны 50 000 болып табылады. Тозуға төзімділігі жақсартылған порошокты металлургиялық құралдық болатқа ауысу оптималды соққыға төзімділігімен қалыпты пішімдеу қалыбының жұмыс істеу мерзімін 40 000–50 000 циклға дейін қалпына келтірді — бұл дұрыс материалды таңдау арқылы он есе жақсарту.

Дұрыс қалыпты пішімдеу қалыбын жобалау мен қолдану тәжірибелері қалыптасқаннан кейін келесі маңызды дағды — өндіріс кезінде заңды түрде пайда болатын ақауларды анықтау мен жою болып табылады; бұл білім сапа бойынша шексіз күреске түскендерден ақауларды жою саласындағы сарапшыларды ажыратады.

Жиі кездесетін тегістеу ақауларын жою

Сіз идеалдық штамптау қалыбын жасадыңыз, ең тиімді материалды таңдадыңыз және престі дәлдікпен орнаттыңыз — бірақ әлі де ақаулы штампталған бөлшектер бақылау үстелінде пайда болады. Бұл сізге таныс па? Тіпті жақсы оптимизацияланған өндірістерде де сапа мәселелері туындайды, олар өндірісті тоқтатуға және сапа бойынша мамандардың қиналуына әкеледі. Сапасы төмен өндірушілер мен тиімді өндірушілердің айырмашылығы неде? Әрбір ақаудың дәл себебін білу және оны жылдам жою әдістерін білу.

Салалық талдауға сәйкес, штампталған металдық бөлшектердегі сапа мәселелері тек сыртқы көрініске ғана әсер етпейді, сонымен қатар коррозияға төзімділікті және өнімнің қызмет ету мерзімін төмендетеді. Енді ең көп тараған ақауларды және өндірісті қайтадан қалыпты жұмыс істеуге қайтарып, дәлелденген шешімдерді талдайық.

Иілу мен трещиналардың диагностикасы

Бұл екі ақау материалдың ағу спектрінің қарама-қарсы шеттерін білдіреді — бірақ екеуі де штампталған металдық бөлшектерді секундтар ішінде бұзып жіберуі мүмкін. Олардың түбірлік себептерін түсіну қарапайым шешімдерді ашады.

Қырықтар туындайды

Металлдан жасалған басылған бөлшектердің бетінде тегіс емес қатпарлар немесе толқындар пайда болған кезде, бұл материалдың пішінін сақтау қабілетінен асып кеткен сығылу кернеуінің нәтижесі болып табылады. Бұл әдетте материал штамп қуысының бақылауынан асып кететін жылдамдықпен ағатын жұқа парақтар немесе иілген аймақтарда байқалады.

Жиі кездесетін себептері:

- Жеткіліксіз шаблон ұстагыш күші, нәтижесінде артық материал қозғалысына рұқсат етіледі

- Материалдың мүмкіндіктерінен асып кететін тарту қатынастары (тереңдік/диаметр қатынасы 2,5-тен асады)

- Материал ағысын бақылай алмайтын дұрыс емес тарту жолағының дизайны

- Пішіндеу геометриясы үшін материал қабырғасының қалыңдығы тым жұқа

Дәлелденген шешімдер:

- Шаблон ұстагыш күшін арттырыңыз — бірақ ұқыпты болыңыз, өйткені артық күш трещиналарға әкеледі

- Материал ағысын тепе-теңдікке келтіру үшін тарту жолағын қосыңыз немесе оның параметрлерін оптималдаңыз

- Басқа рет қалыптауға дейін алдымен 60% тарту жасайтын бірнеше кезеңді тарту әдісін қарастырыңыз

- Көп нүктелі шаблон ұстагыш күшін реттеу үшін сервогидравликалық салымды жүйелерді қолданыңыз

Жыбату

Трещиндар созылу кернеуі материалдың пластикалықтық шектерінен асып кеткенде пайда болады — әдетте бұрыштарда, терең тартылған қабырғаларда немесе жоғары деформациялық концентрация аймақтарында. Металл штамповкасының ақауларын талдауға сәйкес, трещиналар — бұл бөлшектің зақымдануына және ауыр сапа мәселелеріне әкелетін деформациялық ақау.

Жиі кездесетін себептері:

- Материалдың созылу шектерінен асып кеткен артық деформация

- Өлшемдегіштің бұрыштық радиусы тым кішкентай (R ≥ 4t болуы керек, мұнда t — материал қалыңдығы)

- Жабық ұстағыш күші тым жоғары, ол материал ағысын шектейді

- Материалдың төмен пластикалықтығы немесе дұрыс емес материал таңдалуы

Дәлелденген шешімдер:

- Кернеу концентрациясын азайту үшін өлшемдегіштің бұрыштық радиустарын көтеріңіз

- Терең цилиндрлі бөлшектер үшін аралық жылумен өңдеу процестерін қосыңыз

- Жоғары беріктіктегі болат қолданыстары үшін ыстық формалау (200–400°C) қолданыңыз

- Жақсы созылу қасиеттері бар материалдарды таңдаңыз (мысалы, SPCC орнына SPCE)

Пішінделген бөлшектердегі серпімділікті реттеу

Сығылуға ұшыраған болат бөлшектерді шығаратын өндірушілердің ең көп мәселесі — «спрингбэк» (қалпына келу) құбылысы, ол басқа ақауларға қарағанда көбірек қиындық туғызады. Пішімдеу қысымын азайтқан кезде сақталған серпімді энергия материалды бастапқы пішініне бөлшектей қайтарып жібереді — нәтижесінде сізге талап етілетін техникалық сипаттамаларға сәйкес келмейтін бөлшектер беріледі.

Сәйкес спрингбэкке қарсы іс-шараларды зерттеу , бұл мәселе жоғары беріктіктегі болаттармен жұмыс істеген кезде әлдеқайда күшейеді. Жоғары беріктіктегі болаттардың (AHSS) жоғары аққыштық шегі пішімдеу кезінде көбірек серпімді энергияны жинауға әкеледі — сондықтан құралдың босатылуы кезінде спрингбэк әлдеқайда күшті болады.

Кейбір материалдар неге көбірек спрингбэкке ұшырайды:

- Аққыштық шегінің модульге қатынасы жоғары болса, серпімді энергия көбірек жиналады

- Жұқа материалдар қалың материалдарға қарағанда спрингбэктің әсерін көбірек сезінеді

- Күрделі иілу геометриясы болжанбайтын қалпына келу сипатын тудырады

Тиімді спрингбэкке қарсы компенсация әдістері:

- Артық иілу: Мақсатты өлшемге иілу үшін алдын ала одан да сүйір бұрышқа иілу керек, себебі спрингбэк кезінде мақсатты өлшемге қайта оралады

- Қысу/Бекіту: Ішкі керілулерді азайту үшін иілу радиустарында өте жоғары сығылу қысымын қолдану

- Өлшемдегі компенсация: Сығылу кейінгі қалпына келуін болжау үшін CAE-моделдеуді қолдану және бөлшектердің дұрыс пішінге қалпына келуі үшін өлшемдегі геометрияны өзгерту

- Үлу көтеру: Сығылу кейінгі қалпына келуін толығымен жою үшін жоғары температурада (пресспен қатайту үшін 900°C-тан жоғары) пішімдеу

- Процесті оптимизациялау: Керілулердің босауына мүмкіндік беру үшін шаблон ұстагыш күші мен тоқтату уақытын реттеу

Қиықтар мен беттегі кемшіліктерді жою

Рұқсат етілген шегінен асқан қиықтар (әдетте >0,1 мм) және сызықтар немесе шығыңқылықтар сияқты беттегі ақаулар жинақтау проблемаларын, қауіпсіздік қаупін және тұтынушылардың бас тартуын туғызады. Бұл дәлме-дәл штамптау бөлшектеріндегі мәселелер жиі құрал-сайман күйіне немесе технологиялық параметрлерге байланысты болады.

Бёр формациясы

Қиықтар материалды таза кесуге қабілетсіз кесу жетегінде пайда болады, нәтижесінде бөлшектің шетінде материал қалып қояды. Штамптау сапасы бойынша нұсқаулықтарға сәйкес кесу жетегінің арасындағы саңылау мен құралдың өткірлігі қиықтардың ауырлығын тікелей анықтайды.

Шешімдерге мыналар кіреді:

- Саңылауды материал қалыңдығының 8–12%-ына дейін реттеу (жеңіл болат үшін төменгі мәндерді қолдану)

- Қалыптарды регулярлық тегіс қылу — әрбір 50 000 соққыдан кейін тексеру

- V-тәрізді қуат ұстағыштар мен қарсы итеруші күшті қолданатын дәл қиықтау технологиясын қарастырыңыз

- Мыс терминалдары үшін: саңылаусыз қиықтау әдістеріне ауысу

Бет бетіндегі ақаулар

Таспа металдан жасалған бөлшектерде пайда болатын сызықтар, шығыңқылықтар және апельсин қабығы сияқты қабаттар әдетте қалып бетінің жағдайынан немесе қалып беттері арасындағы ластанудан туындайды.

Шешімдерге мыналар кіреді:

- Қалып беттерін Ra 0,2 мкм немесе одан да аз деңгейге дейін жылтыратыңыз; хромдау немесе TD өңдеуін қолданыңыз

- Уақытша қолданылатын таспа металдан өңдеу майын (эфир негізіндегі майлар) қолданыңыз

- Шаң, май және тотықтарды алып тастау үшін материалдарды алдын ала тазартыңыз

- Алюминий бөлшектер үшін: металл қысым плиталарын нейлондық альтернативалармен ауыстырыңыз

Жедел ақауларды анықтауға арналған анықтама

Өндіріс кезінде ақаулар пайда болған кезде жедел диагностика көптеген сынап көрулерге кететін уақытты үнемдейді. Бұл анықтама кестесі ең көп тараған таспа металдан жасалған бөлшектердегі ақауларды, олардың себептерін және түзету шараларын қамтиды:

| Ақау түрі | Жиі кездесетін себептер | Қорғаушы әрекеттер |

|---|---|---|

| Қырықтар туындайды | Төмен ұстайтын сақина күші; артық шығару қатынасы; материалдың ағуын бақылаудың нашар болуы | Ұстайтын сақина күшін арттыру; шығару жолақтарын қосу; басқыштық шығару әдісін қолдану |

| Жыбату | Артық керілу; кіші өлшемді матрица радиустары; жоғары ұстайтын сақина күші; материалдың төмен пластикалық қабілеті | Матрица бұрышының радиусын арттыру (R≥4t); жылумен өңдеу операциясын қосу; жоғары беріктіктегі болаттар үшін ыстық шығару әдісін қолдану |

| Серпімді қалпына келу | Жоғары аққыштық шегі бар материал; серпімді энергияның босауы; жеткіліксіз формалау күші | Артық иілу компенсациясы; қысу (коининг); ЕСА-ға негізделген матрица өзгерістері; ыстық штамптау |

| Қиыршықтар | Сыртқы қырдың тозуы; дұрыс емес пуансон-матрица аралығы; құралдың шашырауы | Аралықты қалыңдықтың 8–12% деңгейіне дейін реттеу; әрбір 50 мың соққыдан кейін матрицаларды өңдеу; дәл шығару |

| Өлшемдік қателер | Матрицаның тозуы; материалдың серпілуі; престің параллельдігіндегі ақаулар; орналастыру қателері | Бағыттаушы тіректерді қосу; серпілу компенсациясын ескере отырып дизайн жасау; престің калибрлеуін тексеру |

| Бетіндегі сызаттар | Қалып бетінің тегіс еместігі; ластану; жеткіліксіз майлау | Қалыптарды Ra≤0,2 мкм-ге дейін полировкалау; материалдарды тазарту; улетілетін штамптау майларын қолдану |

| Тегіс емес жұқару | Материал ағысының тоқтауы; қалып радиусының кіші болуы; нашар майлау | Созылу жолағы орналасуын оптималдау; жергілікті түрде жоғары тұтқырлықты май қолдану; пластикалық материалдарды қолдану |

| Бұрмалану/деформация | Тегіс емес кернеу босауы; қысу күшінің таралуының дұрыс еместігі; жинақталған кернеу | Формалау процесін қосу; домалау бағыты бойынша орналасуды оптималдау; алдын ала иілу құрылымын қолдану |

Алдын алу әрқашан түзетуден тиімді

Ақаулармен тұрақты күресу орнына, іскер өндірушілер алдын алу стратегиясын өз процестеріне енгізеді:

- Дизайн сатысы: Болатты кесуге дейін материалдың ағуын, серпілуін және түрлену кернеуінің таралуын симуляциялау үшін CAE бағдарламалық құралын қолданыңыз. Сүйір бұрыштарды болдырмаңыз — R радиустары материалдың қалыңдығынан кемінде 3 есе болуы керек

- Процесс басқару: Бос ұстағыш күші, жылдамдық және басқа да маңызды параметрлерді көрсететін стандартты жұмыс істеу процедураларын әзірлеңіз. 3D сканерлерді пайдаланып, бірінші бұйымды толық өлшемде тексеріңіз

- Құрал-жабдықтарды техникалық қызмет көрсету: Қалыптың қызмет ету мерзімі бойынша жазба жүргізіңіз және тозуға ұшырайтын компоненттерді регулярлы түрде алмастырыңыз. Тозуға төзімділікті арттыру үшін TiAlN сияқты қаптауларды қолданыңыз

- Материалдарды басқару: Келген материалдың сипаттамаларын (созылу сынағы, қалыңдық ауытқуы ±0,02 мм) тексеріңіз және әртүрлі партияларды бөлек сақтаңыз

Бұл ақаулық үлгілері мен олардың шешімдерін түсіну реактивті «отқа су құюды» проактивті сапа басқаруға айналдырады. Дегенмен, проблемалардың себептерін білу — теңдеудің тек бір бөлігі ғана; бұл сапа ақауларының жоба шығындарына қалай әсер ететінін түсіну — алдын алу шараларына инвестиция жасауды негіздеуге көмектеседі

Металлдық штамповка жобаларындағы шығын факторлары

Сіз ақаулықтарды болдырмау мен сапаны бақылауды меңгердіңіз — бірақ тәжірибелі сатып алу мамандарын түнде оятып тұратын сұрақ мынадай: штамптау жобасының нақты қанша тұратынын қалай дәл болжауға болады? Бастапқы баға ұсыныстары мен соңғы есеп-шоттар арасындағы айырма өндірушілерді көбінесе қатты таң қалдырады, әсіресе өндіріс ортасында жасырын шығындар пайда болған кезде.

Шындық мынада: салалық шығындарды талдауға сүйенсек, сізге көрінісі бірдей штампталған бөлшектер үшін бір бөлшекке $0,50 пен $5,00 арасындағы баға ұсыныстарын алуыңыз мүмкін — және екі тәжірибелі тұтынушы да дұрыс болуы мүмкін. Айырмашылық штамптау экономикасын анықтайтын негізгі факторларды түсінумен байланысты.

Қалыптарға инвестициялау мен ROI-ды түсіну

Көптеген сатып алушыларды таң қалдыратын қатты ақпарат мынадай: штамптау бойынша өндірістік бағаның бірінші анықтаушы факторы — материал немесе еңбек емес, қалыптар. Әрбір қалып — сіздің бөлшектің геометриясына нақты құрылған, қатаң дәлдікпен жасалған инженерлік шығарма.

Қалыптардың құнын анықтайтын факторлар қандай?

- Қарапайым босату матрицалары: $5 000–$15 000 — негізгі кесу операциялары үшін

- Орташа күрделіліктегі өлшемдегі қалыптар: бірнеше иілулер мен сипаттамалары бар бөлшектер үшін бөлшектердің бағасы $15 000–$50 000

- Прогрессивті матрицалар: жоғары көлемді бөлшектер үшін, бірнеше станцияларды талап ететін бөлшектердің бағасы $50 000–$150 000+

- Күрделі автомобильдік штамптау қалыптары: бөлшектің күрделілігі мен өндіріс талаптарына байланысты $100 000–$500 000

Бірақ өндірушілерді таң қалдыратын нәрсе — құрал-жабдықтардың жасалуы аяқталғаннан кейінгі конструкциялық өзгерістер: оңай түзетулер үшін $5 000–$15 000 қосымша шығын тудыруы мүмкін немесе ірі қайта жасау жағдайында алғашқы инвестицияның 30–50%-ын құрайды. Автомобильдік штамптау саласының мамандарына сүйенсек, бұл нақтылық өндірістік қалыптарға өтуге дейін құрылымдық тексеруді және прототиптеуді міндетті түрде жүргізуді қажет етеді.

Негізгі түсінік: Құрал-жабдықтар — барлық бөлшектеріңізге бөлінетін тұрақты шығын. 1 000 бөлшек жасасаңыз, сол қымбат қалып әрбір бөлшекке ауыр салмақ болып түседі. Ал 100 000 бөлшек жасасаңыз, құрал-жабдықтарға кеткен инвестиция әрбір бөлшекке келетін есептеулерде едәуір көрінбей қалады.

Көлемнің бір бөлшекке келетін экономикаға әсері

Металлдық штамптау машинасы қашан сіздің шығындарды үнемдеуге көмектесетін кейіпкерге, ал қашан қымбатқа түсетін қате болып табылады? Жауап — штамптаудың экономикалық тиімділігі пайда болатын көлемдік шекараны түсінуде.

Өндірістік деректерден мына салыстыруды қарастырыңыз:

- Әрбір бөлшегі $15 тұратын парақты металлдан жасалған бөлшектер штамптау арқылы $3–$12-ге дейін төмендейді

- Жобалар 80% шығындарды үнемдеуді көрсетті, ал жеткізу мерзімі 10 аптадан 4 аптаға дейін қысқарды

- Таза пайданың нөлдік деңгейі әдетте жылдық көлемге байланысты 12–24 ай ішінде орын алады

Сиқырлы шекара қандай? Салалық талдау штамптау әдетте айына 10 000-нан астам бөлшек көлемінде тиімді болатынын көрсетеді — яғни сіздің штамптау зауытыңыз бір рет орнатылады да, пресс тиімді жұмыс істей алады. Бұл көлемнен төмен болса, лазерлік кесу немесе CNC фрезерлеу сізге тиімдірек болуы мүмкін. Ал одан жоғары болса, сіз штамптаудың ең тиімді аймағында боласыз, мұнда экономикалық тиімділік нағыз жарқырайды.

| Жылдық көлем | Типтік қайтарым мерзімі | Бір бөлшекке шаққандағы шығындардың азаюы | Ұсынылатын тәсіл |

|---|---|---|---|

| 10 000-нен төмен | Таза пайда қайтарымын қол жеткізу мүмкін емес | Шектеулі үнем | Жасау нұсқаларын қарастырыңыз |

| 10,000-50,000 | 18-24 ай | 30-50% | Бөлшек күрделілігі бойынша бағалаңыз |

| 50,000-100,000 | 12-18 ай | 50-70% | Қатты штамптауға қолайлы кандидат |

| 100,000+ | 6-12 Ай | 70-80%+ | Прогрессивті калыпқа инвестициялау үшін идеалды |

Жоба бюджетіне әсер ететін жасырын шығындар

Құрал-жабдықтар мен көлемнен басқа, жоба шығындарын сусыздықпен арттыратын бірнеше фактор бар — олар жиі өндірушілерді дайынсыз қалдырады.

Материал шығындары мен қалдықтардың пайызы

Шығындарды есептеу формуласы тек қана шикізат бағасына негізделмейді. Согласно штамптау шығындары бойынша сарапшылар : Жалпы өндіріс шығыны = N×(Шикізат шығыны) + N×(Сағаттық шығын)×(Әр бөлшекке кететін цикл уақыты)/(Пайдалану коэффициенті) + Құрал-жабдық шығындары.

Бұл практикалық тұрғыдан не дегенді білдіреді:

- Материалдың пайдаланылуы маңызды: Ақылды біртіндеп өңдеу үшін қолданылатын калыптардың жобасы бөлшектерді жұмбақ сияқты орналастырады, материалдың 75–85% пайдаланылуын қамтамасыз етеді. Жаман орналасу қалдық ыдысына ақша шығынын тудырады

- Болат бағасының айнымалылығы: Бағалар глобалды жағдайларға байланысты 20–30% ауытқуы мүмкін — бюджетке 10–15% резерв қосыңыз

- Материалды таңдау: Көлемді штамптау үшін көміртекті болат әлі де ең тиімді құнымен ерекшеленеді; коррозияға төзімді болат пен алюминий қосымша төлем талап етеді

Екінші операциялар

Көптеген жобалар престен басқа шығындарды аз бағалайды:

- Қырлардың тегістеуі, дөңгелектеу немесе жылтырату

- Жылумен өңдеу немесе беттік өңдеу

- Тісті тесу, дәнекерлеу немесе жинау операциялары

- Тексеру және құжаттама талаптары

Ақылды шешім: металды штамптаудағы дәлдік жиі қосымша кейінгі өңдеудің қажеттілігін азайтады. Кейде алдын ала жақсы құрал-саймандарға инвестициялар екінші деңгейдегі операцияларды жою арқылы нақты ақша үнемдейді.

Дәлдік талаптары

Сіз стандарттық ±0,005"-тен ±0,010"-ге дейін толеранцияларды қатаңдатқан сайын, сіз күрделі штамптау жабдығын, баяу өндіріс жылдамдығын немесе қосымша екіншілік операцияларды талап етесіз. Тәжірибелі құралдарды жобалаушылардың айтуынша, бұрын ±0,005" болған толеранция қазір жиі ±0,002" немесе тіпті ±0,001" ретінде көрсетіледі — әрбір қадам өндірістік күрделілікті және шығындарды едәуір арттырады.

Нәтижелі шығындарды азайту стратегиялары

Металл штамптау жабдығыңызға инвестицияларыңызды оптимизациялағыңыз келе ме? Осы өндіріске ыңғайлы жобалау принциптерін қолданыңыз:

- Геометрияны ықшамдау: Күрделі қисықтар мен сүйір ішкі бұрыштар құралдардың құнын көтереді. Түзу кесінділер мен негізгі иілулерден тұратын қарапайым бұйым геометриясы – шығындарды азайтудың тиімді шешімі

- Иілу радиусын оптимизациялаңыз: Иілу радиусы материал қалыңдығына кемінде тең болуы керек — ірі радиустар пішіндеу қабілетін жақсартады және құралдардың тозуын азайтады

- Элементтер санын азайтыңыз: Әрбір қосымша тесік, ойыс немесе рельефті деталь өлшемдік құралдың күрделілігін және қызмет көрсету шығындарын арттырады

- Материалды ауыстыруды қарастырыңыз: Сіз тұрақты болатты пайдалануға болады ма, алайда шойын емес? Стандартты қалыңдықты пайдалануға болады ма, алайда қосымша қалыңдық емес?

- Тапсырыс көлемін арттыру: Жоспарланған жеткізулермен жалпы тапсырыстар сіздің шығындарыңызды да, тәміншілердің жоспарлауын да оптималдайды

- Тәміншілермен ерте қарым-қатынас орнату: Өндірушілер жиі дизайнерлік сызбалардан анық көрінбейтін шығындарды азайту мүмкіндіктері туралы түсінік береді

Басқа әдістерге қарағанда тегістеуді қашан таңдау керек

Баспа әдісі сіздің жобаңыз үшін қаржылық тұрғыдан тиімді болатынын анықтау үшін осы шешім қабылдау негізін пайдаланыңыз:

- Қолданыңыз: Шабу кезінде Жылдық көлемі 50 000 бөлшектен асады, бөлшектерге бірнеше пішімдеу операциялары қажет, геометрия жазық парақтан басталады және сіз тұрақты дизайнға кепілдік беруге дайынсыз

- Келесі жағдайларда альтернативаларды қарастырыңыз: Жылдық көлемі 10 000-нан аз, дизайндар жиі өзгереді, бөлшектерге кеңістіктік өңдеу элементтері қажет немесе терең ішкі қуыстар материалдың пішімделу шегінен асады

Металл баспа әдісі басқа парақты металл өндіру процестерімен салыстырғанда бөлшек шығындарын 20%-дан 80%-ға дейін азайта алады — бірақ тек өндіріс талаптарыңызға қаржылық көрсеткіштер сәйкес келген кезде

Бұл шығындар динамикасын түсіну штамптауды құпия шығыннан сіздің өндірістік шешімдеріңізге стратегиялық әсер ететін факторға айналдырады. Алайда, осы шығындарды үнемдеу үшін өндіріс барысында тұрақты сапаны қамтамасыз ету қажет — бұл сіздің инвестицияңыз бен репутацияңызға қорғау қамтамасыз ететін сапа бақылауы мен тексеру стандарттарына әкеледі.

Сапа бақылауы және тексеру стандарттары

Сіз шығындарды оптималдадыңыз, берік құрал-жабдықтарды жобалағансыз және идеалды материалды таңдағансыз — бірақ әрбір штампталған бөлшек талаптарға сай келетінін қалай дәлелдейсіз? Дәл штамптау операцияларында сапа бақылауы міндетті; ол сәтті OEM серіктестіктер мен қымбатқа түсетін өнімдерді қайтару арасындағы айырмашылықты құрайды. Саладағы сарапшылардың пікірінше, метал штамптауындағы сапа қамтамасыз ету әсіресе автокөлік, әуе-ғарыш және медициналық салалар сияқты нақты талаптарды қойған салалар үшін жоғары дәлдік пен сенімділікті қамтамасыз етеді.

Әлемдік деңгейдегі өндірушілерді тұрақты түрде тұтынушылардың шағымдарымен күресетін өндірушілерден ажырататын сапа жүйелерін қарастырайық.

Өндіріс ішіндегі сапа бақылау жүйелері

Проблемаларды бөлшектер соңғы тексеруге дейін күтіп, оларды анықтау ма? Бұл елестетуге болатын ең қымбат тәсіл. Қазіргі заманғы дәл металдың штамптау операциялары сапаны тексеруді өндіріс барысында терең енгізеді — мыңдаған ақаулы бөлшектер жиналғаннан кейін емес, секундтар ішінде ақауларды анықтайды.

Нақты уақытта бақылау технологиялары:

- Тоннаж қолтаңбасын талдау: Әрбір жүріс кезінде престің күшін бақылайды, сондай-ақ қалыптауыштың тозуын, материалдың біркелкілігінің жоғалуын немесе материалдың берілуіндегі қиындықтарды көрсететін ауытқуларды анықтайды

- Өрлеудегі датчиктер: Қалыптың зақымдануына немесе бөлшектердегі ақауларға әкелетін материалдың дұрыс берілмеуін, екі реттік шаблондарды және шлактың ұсталуын алдын ала анықтау

- Статистикалық процессті басқару (SPC): Сапаны қамтамасыз ету бойынша мамандардың айтуынша, СПК (статистикалық процессті бақылау) — бұл процестердің алдын ала анықталған шектерінде қалуын қамтамасыз ету үшін тенденцияларды болжауға мүмкіндік беретін деректерді жинау мен талдау

- Оптикалық көру жүйелері: Камера негізіндегі тексеру өндіріс жылдамдығында бөлшектің болуын, орналасуын және маңызды сипаттамаларын растайды

Неге ішкі процесті бақылау осындай маңызды? Осыған назар аударыңыз: аэроғарыш компонентіндегі жалғыз ақау ғана миллиондаған долларлық шақыруларды тудыруы мүмкін. Аномалияларды дереу анықтау арқылы өндірушілер ақаулы бөлшектерді қымбат тұратын төменгі деңгейлі өңдеуден — немесе одан да жаманы — тұтынушыларға жетуінен сақтайды.

Өлшемдерді тексеру әдістері

Металл штамптау компоненттерінің шынымен де өзінің техникалық сипаттамаларына сәйкес келетінін қалай растайсыз? Жауап сіздің дәлдік талаптарыңызға, өндіріс көлемдеріңізге және бөлшек күрделілігіңізге байланысты.

Координатты өлшеу машиналары (CMM)

Координаталық өлшеу машинасы (CMM) металдан дәл штамптау тексеруі үшін алтын стандарт болып табылады. Дәл штамптау сапасының нұсқаулықтарына сәйкес, бұл күрделі құрылғылар микрометрлік дәлдікке жететін үшөлшемді өлшемдерді алады және жазықтық, перпендикулярлық, концентрикалық және профильдік ауытқулар сияқты толық геометриялық талдау береді.

Өлшеу процесі дұрыс өңделетін бұйымды орнатудан басталады, одан кейін алдын ала белгіленген бақылау жоспарларына сәйкес маңызды сипаттамаларды жүйелі түрде зерттеу жүргізіледі. Температураны компенсациялау алгоритмдері жылулық кеңею әсерлерін ескереді, ол әртүрлі жағдайда өлшеудің сенімділігін қамтамасыз етеді.

Жарамды/жарамсыз шаблондар

Жоғары дәлдікті металл штамптау операциялары үшін ККМ (координаттық өлшеу машинасы) сынағы өндірістік тежегіш болып табылатын жағдайларда арнайы «өтеді/өтпейді» калибрлері жылдам өндіріс алаңындағы тексеруді қамтамасыз етеді. Бұл қондырғылар маңызды өлшемдік шектерді физикалық шектеу ретінде енгізеді, ол операторларға арнайы өлшеу біліктілігінсіз бұйымның талаптарға сай келуін тексеруге мүмкіндік береді.

Қосымша тексеру технологиялары:

- Лазерлі сканерлеу: Пішін мен орналасу туралы детальды ақпаратты қабылдау арқылы дәл 3D модельдерді құрады

- Оптикалық салыстырғыштар: Толеранциялық қабаттармен визуалды салыстыру үшін бөлшектің үлкейтілген профилін көрсетеді

- Бет профилографтары: Дәл аяқталу спецификациялары қажетті беттер үшін Ra, Rz және басқа да кедір-бұдырлық параметрлерін өлшейді

- Қаттылыққа сынау: Роквелл, Бринелль және Виккерс әдістері бөлшектің жұмыс істеу сапасына әсер ететін материалдың қасиеттерін растайды

Негізгі сапа бақылау нүктелері

Тиімді автомобильдік штамптау сапасын бақылау жүйелері өндірістік процестің толығымен барлық кезеңдерінде растау нүктелерін орнатады:

- Келіп түскен материалдарды тексеру: Қалыңдықтың дәлдік шегін (әдетте ±0,02 мм), беттің күйін және созылуға сынау арқылы механикалық қасиеттерді растау

- Бірінші бөлшек бойынша бекіту: Өндіріске шығарылмас бұрын толық өлшемдік растау — нақты өлшемдерді CAD-спецификацияларымен салыстыру

- Процестегі таңдамалы тексеру: Процесс қабілеттілігі деректеріне негізделген белгіленген интервалдарда статистикалық процесстік бақылау (SPC) негізіндегі таңдамалы тексеру

- Құрал-жабдық күйін бақылау: Қиғыш жетектері мен пішіндеу беттерінің реде жүргізілетін тексеруі — әрбір қайталану саны бойынша өңдеу интервалдары анықталады

- Операциядан кейінгі растау: Екінші деңгейлі операциялар арасындағы тексеру ақаулы бөлшектерді қымбат тұратын кейінгі өңдеуге түсірмейді

- Ақырғы тексеру: критикалық сипаттамалар үшін 100%-дық тексеру немесе тұрақты, жоғары қабілетті процестер үшін статистикалық таңдамалы тексеру

- Құжаттаманы тексеру: Сәйкестік сертификаттары мен жеткізуден бұрын іздерді бақылау жазбалары

Саладағы сертификаттау стандарттарына сәйкестік

Негізгі OEM-дерге автомобильдік металл штамптау компоненттерін жеткізу кезінде сертификаттау талаптары — бұл ұсыныстар емес, тіркелген тәртіпке сәйкес тағайындалған, тараптың қатысуына мүмкіндік беретін міндетті кедергілер.

ISO 9001: Негіз

ISO 9001 сертификаты өнімдердің халықаралық сапа талаптарына сай келуін қамтамасыз ететін негіз болып табылады. Сапа басқару саласындағы сарапшылардың айтуынша, бұл сертификат қатаң құжаттамалау мен аудитті талап етеді, осылайша процесстің әрбір сатысы есепке алынады. Айтпақшы, «Құжаттамаланбаған — орындалмаған».

IATF 16949: Автокөлік стандарты

Автомобильдік штамптау қолданыстары үшін IATF 16949 сертификаты сапа талаптарын маңызды деңгейде көтереді. Бастапқыда Халықаралық Автомобильдік Тапсырма Тобы (IATF) құрған бұл стандарт автомобиль өнеркәсібіндегі глобалды сертификаттау бағдарламаларын біркелкілеу мақсатын көздейді. Согласно IATF сертификатымен расталған өндірушілер , бұл сертификат негізінен үш мақсатқа бағытталған:

- Өнім сапасы мен тұрақтылығын, сонымен қатар олардың артындағы өндірістік процестерді жақсарту

- Дәлелденген жауапкершілігі арқылы ірі автомобиль өндірушілері арасында «таңдалған тәртібі бойынша жеткізуші» мәртебесін қалыптастыру

- Толық көлемді сапа басқару үшін ISO сертификаттау стандарттарымен үйлесімді интеграциялау

IATF 16949 бойынша көптеген әдебиеттер ақаулардың алдын алу мен өндірістегі ауытқуларды азайтуға бағытталған — бұл шығындар мен қалдықтарды азайтатын лин-өндіріс принциптеріне идеалды түрде сәйкес келеді.