Таңбалау шаблоны жиынтығын таңдау: Пресстіңізге, материалға және өндірістік мақсаттарыңызға сәйкестендіру

Штамптау қалыбы жиынтығы дегеніміз не және ол қалай жұмыс істейді

Жоғары жылдамдықты металды формалау мүмкіндігін қамтамасыз ететін нәрсе туралы ойланғаныңыз бар ма? Әрбір штамптау операциясының негізінде — жазық металдың парағын нақты пішіндегі бөлшектерге айналдыратын негізгі жинақталған құрылғы — штамптау қалыбы жиынтығы орналасқан. Қалып жиынтығының не екендігін және оның қалай жұмыс істейтінін түсіну инженерлерге, сатып алушыларға және өндіріс мамандарына тиімдірек құрал-саймандарды таңдауға көмектеседі .

Сонымен, өндірісте қалып дегеніміз не? Қарапайым айтқанда, қалып жиынтығы — бұл жоғарғы және төменгі қалып табандарын бағыттаушы стерженьдер мен втулкалар арқылы дәл реттелген түрде ұстайтын дәлме-дәл жасалған жинақ. Оны престе орнатқан кезде бұл жинақ қиғыш, формалау және пішіндеу операцияларын қолдайтын қатты, қайталанатын негіз болып табылады. Оны өзіңіздің штамптау құралыңыздың қаңқасы ретінде елестетіңіз — барлық басқа компоненттер осы маңызды негізге негізделеді.

Қалып жиынтықтарының жұмыс істеуін қамтамасыз ететін негізгі компоненттер

Сіз қалыптау құралын (die set) жақыннан қараған кезде, бір-бірімен байланысқан бірнеше компоненттің бірлесіп жұмыс істейтінін байқайсыз. Әрқайсысы дәл, тұрақты металл қалыптауды қамтамасыз ету үшін нақты рөл атқарады. Төменде негізгі қалыптау құралының компоненттері мен олардың қызметтері келтірілген:

- Жоғарғы қалып табаны (жоғарғы плита): Ойықтар мен жоғарғы қалып құралдарын орнату беті. Ол престің штамптау бөлігіне (ram) бекітіледі және жұмыс кезінде вертикаль бағытта қозғалады.

- Төменгі қалып табаны (төменгі плита): Қалып плитасы деп те аталатын, бұл қозғалмайтын компонент престің төсіне (bed) бекітіледі және қалып сақиналарын, серіппелерді және төменгі қалыптау құралдарын орындарында ұстайды.

- Бағыттаушы стерженьдер: Жоғарғы және төменгі табандар арасында дәл сыйысуын қамтамасыз ететін дәлме-дәл жонған цилиндрлі штырьдар. Олар өнеркәсіптік стандарттарға сәйкес 0,0001" дәлдікке дейін жасалады және миллиондаған цикл бойы қайталанатын орналасуын қамтамасыз етеді.

- Бағыттаушы втулкалар: Бағыттаушы бағаналарды қабылдайтын қаттылатылған муфталар, үйкеліс немесе шарикті тірек түрлерінде жеткізіледі. Шарикті тірек муфтасы өзінің бөліну оңайлығы мен жұмысының салыстырмалы тегістігі арқасында өнеркәсіптік стандартқа айналды.

Бұл компоненттер өлшемді қалыптау құралдарының негізгі рамасын құрайды. Дұрыс туралау болмаған жағдайда қалыптар не? Негізінде олар сапасыз бөлшектер шығаратын, қымбат құралдардың тез тозуына әкелетін жауапкершілікке толы жабдықтар.

Металл өңдеуде дәл туралаудың маңызы

Жоғарғы және төменгі етектерінің тіпті аздап да болса тураланбаған кезінде пуншты металға басқан кезде не болатынын елестетіңіз. Сіз теңсіз кесуді, құралдың ерте тозуын және сапа бақылауынан өтпейтін бөлшектерді бақылайсыз. Сондықтан дәл туралау міндетті талап етіледі — ол табиғи түрде штамптау операцияларының сәттілігінің негізі болып табылады.

Бағыттаушы бағандар мен ілгектердің арасындағы қатынас инженерлердің «бағытталған қозғалыс» деп атайтын құбылысты туғызады. Бұл жоғарғы табаның төменгі табанға қатысты идеалды тік бағытта қозғалуын қамтамасыз етеді, сонымен қатар штамптау тесіктері мен матрицалық батырмалар арасындағы саңылаулардың тұрақтылығын сақтайды. Қазіргі заманғы штамптау қалыптарының дәлдігі — автомобиль, әуе-ғарыш және электроника салаларының қойған қатаң допусктерін қамтамасыз ету үшін онмыңдық инчтің ондық үлестерінде өлшенеді.

Сіз бірінші рет штамптау қалыбын бағалайсыз ба немесе қолданыстағы жабдықтарды жаңартасыз ба — осы негізгі принциптерді түсіну сізді конфигурация, материалдар және жеткізушілерді таңдау бойынша негізделген шешім қабылдауға дайындайды; бұл тақырыптар бұл нұсқаулықтың барлық бөлімдерінде тереңірек қарастырылады.

Штамптау қалыбының конфигурация түрлері және оларды қашан қолдану керек

Енді сіз негізгі компоненттерді түсінгенсіз, сондықтан сіз, әдетте, осы элементтер әртүрлі орналасуларда қалай бірігеді—деген сұрақ туады. Жауап — матрицалық жиынтықтардың конфигурациясында жасырылған. Дұрыс матрица стилін таңдау құрылғыны орнату кезіндегі қол жеткізуге, жұмыс істеу кезіндегі дәл туралауға және жалпы өндірістік тиімділікке тікелей әсер етеді. Енді төрт негізгі конфигурацияны қарастырып, сіздің нақты қажеттіліктеріңізге сәйкес келетін престегі матрицалық жиынтықтың қай орналасуын анықтайық.

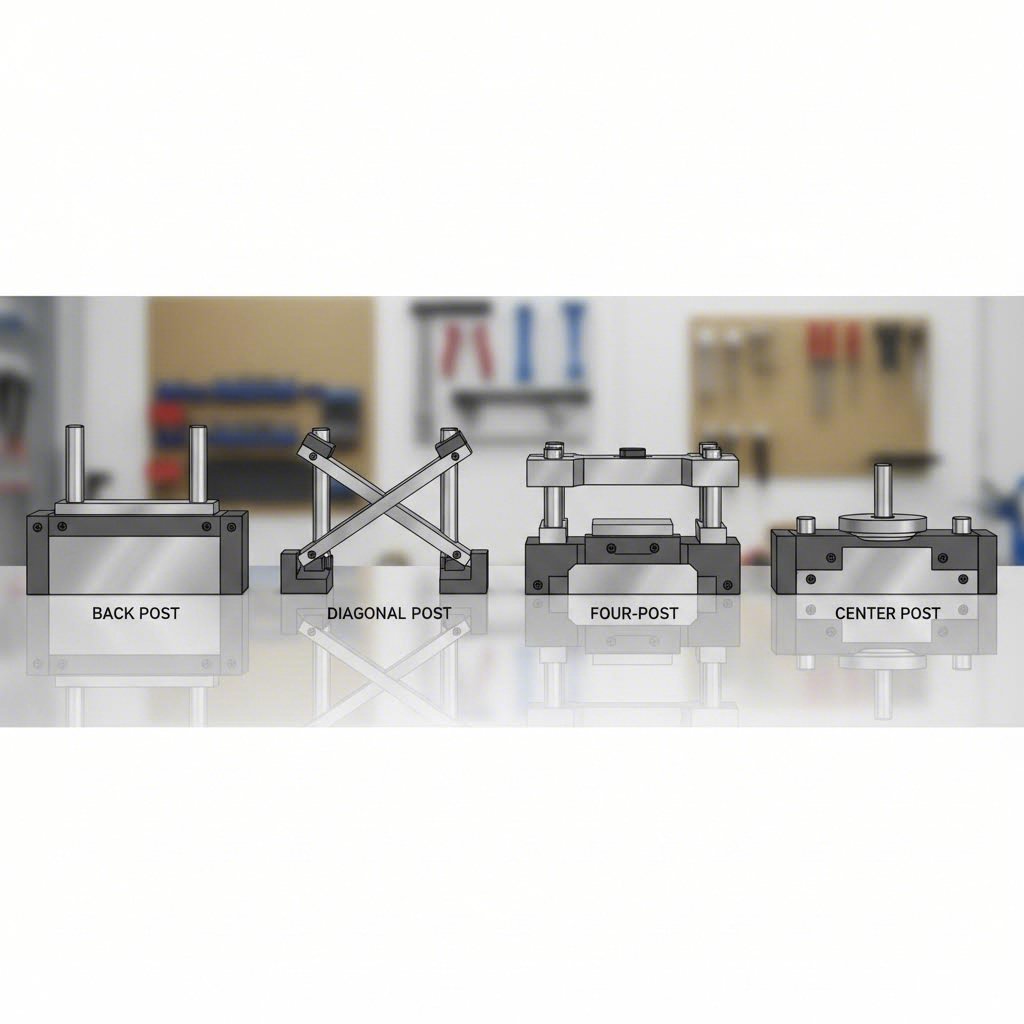

Артқы тіректерге қарағанда төрт тіректі конфигурациялардың түсіндірмесі

Сіз коммерциялық мақсатта қол жетімді матрицалық жиынтықтарды қараған кезде, бағыттаушы тіректердің орналасуына негізделген төрт негізгі конфигурацияға кездесесіз. Әрбір орналасу сіздің қолдану талаптарыңызға байланысты әртүрлі артықшылықтарға ие.

Артқы тірек конфигурациясы: Бұл танымал дизайн екі бағыттаушы тірек құрылғысын матрицалық аяқтардың артқы жиегінде орналастырады. Бұл неге маңызды? Ол жолақтың материалдарын беру, дайын бөлшектерді алу және жөндеу жұмыстарын жүргізу үшін алдыңғы және бүйір жағынан максималды қолжетімділік қамтамасыз етеді. Матрицалық құралдардың мамандары жолақтың материалдары бір жағынан үздіксіз берілетін прогрессивті матрицалар үшін артқы тіректердің орналасуын жиі ұсынады.

Диагональды тірек конфигурациясы: Мұнда екі тірек қарама-қарсы бұрыштарда — әдетте алдыңғы сол жақ пен артқы оң жақ орындарда орналасады. Бұл орналасу артқы тіректердің конфигурациясымен салыстырғанда қолжетімділікті теңестіреді және тұрақтылықты жақсартады. Диагональды конфигурацияларды операторлар бірнеше бағыттан қолжетімділікке ие болуы керек болған кезде, бірақ реттелу сапасын төмендетпей, әсіресе пайдалы болады.

Төрт тірек конфигурациясы: Әрбір бұрышында бағыттауыш бағана болатын осы дизайн ең жоғары қаттылық пен дәлірек туралау дәлдігін қамтамасыз етеді. Қосымша бағаналар көмегімен жүктеме күштері матрицалық табандар бойынша біркелкі таратылады, сондықтан төрт бағаналы матрицалық жиынтықтар ауыр жағдайдағы қиып алу операцияларына, қалың материалдарға және ең тар шектеулерді талап ететін қолданбаларға идеалды болып табылады. Алайда, осының артынша қандай артықшылықтары бар? Материалдың берілуі мен бөлшектерді шығару үшін қолжетімділік төмендейді.

Орталық бағана конфигурациясы: Бұл конфигурация сирек кездеседі, бірақ белгілі бір қолданбалар үшін өте пайдалы: орталық бағаналы конструкциялар бағыттауыштарды матрица аймағының ортасына жақын орналастырады. Бұл конфигурация барлық жағынан тең қолжетімділік талап ететін немесе бұрыштағы бағаналар матрицалық компоненттерге кедергі келтіретін арнайы құрал-жабдық орналасуы бар операцияларға сай келеді.

Өндіріс қажеттіліктеріңізге сәйкес келетін матрицалық жиынтық стилін таңдау

Сәйкес конфигурацияны таңдау «ең жақсы» нұсқаны іздеу емес — бұл сіздің нақты өндіріс қажеттіліктеріңізге мүмкіндіктерді сәйкестендіру. Төмендегі факторларды ескере отырып, матрицалық кестені қараған кезде немесе тағайындаушыларды бағалайтын кезде :

- Материалдың берілу бағыты: Артқы тіректердің конструкциялары лентаның алдынан артқа қарай берілуі кезінде үздік нәтиже көрсетеді; диагональды тіректер бұрышты беру орналасуы үшін тиімдірек.

- Бөлшектерді шығару талаптары: Қолмен алынуы қажет болатын күрделі бөлшектер ашық алдыңғы конфигурациялардан пайдаға ие болады.

- Тоннаждылық және материал қалыңдығы: Жоғары күштер мен қалың материалдар төрт тіректі конструкциялардың күшейтілген қаттылығын талап етеді.

- Дәлдік талаптары: Дәлдікке қойылатын талаптар төрт тіректі конфигурацияларға инвестициялауды оправданады, себебі олар өзіндік жоғары деңгейдегі реттелу тұрақтылығымен ерекшеленеді.

Келесі салыстыру кестесі шешім қабылдауыңызды бағыттайтын толық шолу береді:

| Конфигурация | Қол жетімділігі | Қаттылық | Түзудің дәлдігі | Типілік қолданулар | Ұсынылатын престер түрлері |

|---|---|---|---|---|---|

| Артқы тірек | Өте жақсы (3 жағы ашық) | Орташа | Жақсы | Прогрессивті калыптар, лента беру операциялары | OBI престері, жоғары жылдамдықты штамптау |

| Диагональді тірек | Өте жақсы (2 бұрыш ашық) | Жақсы | Жақсыдан өте жақсыға дейін | Трансфер калыптары, көптеген бағыттардан қатынас қажеттілігі | Саңылаулы рамалы престер, түзу қабырғалы престер |

| Төрттірек | Шектеулі (барлық бұрыштар алынған) | Керемет | Керемет | Ауыр штамптау, дәл пішіндеу, қалың материалдар | Түзу қабырғалы престер, гидравликалық престер |

| Орталық бағана | Жақсы (барлық жақтары бөлшекті ашық) | Орташа немесе жақсы | Жақсы | Арнайы құралдар, симметриялық қол жеткізу талаптары | Қолданылуына байланысты әртүрлі престер |

Ескеріңіз: матрицалық табандар таңдалған конфигурацияңызға сәйкес келуі керек — бағаналар орналасуы жоғарғы және төменгі табандардағы тесіктердің орналасуын анықтайды. Каталогтардан немесе тағамдық құралдардан тапсырыс берген кезде конфигурациялық сипаттамалардың престің үстіндегі табан өлшемдері мен бекіту талаптарына сәйкес келетінін тексеріңіз.

Бұл конфигурацияларды түсіну сізді келесі маңызды шешімге — өндіріс көлемі мен өнімділік талаптарына сәйкес матрицалық жиынтықтар үшін дұрыс материалды таңдауға дайындайды.

Сталь мен алюминий матрицалық жиынтықтары үшін материал таңдау көрсеткіші

Сіз өз конфигурацияңызды таңдағансыз — енді құрал-жабдықтардың қызмет ету мерзіміне, өндіріс шығындарына және операциялық тиімділікке тікелей әсер ететін тағы бір шешім қабылдау керек. Сіздің штамптау қалыбының жиынтығы қандай материалдан жасалуы керек? Бұл таңдау сіздің металдық қалыбınızдың қанша уақыт қызмет ететінінен бастап, оны орнату кезінде операторлардың оны қалай жеңіл ұстай алатынына дейін барлығын анықтайды. Сондықтан сіз өндіріс талаптарыңызға сәйкес материалдың қасиеттерін таңдай алатындай етіп, болат қалыптар мен алюминийдің альтернативалық нұсқалары арасындағы практикалық айырмашылықтарды қарастырайық.

Жоғары көлемді өндіріс үшін болат құралдың маркалары

Егер өндіріс көлемі жүздеген мың немесе миллион циклге жетсе, онда болат құралдың қалыптары — металл штамптау үшін анықталған таңдау . Неге? Болат қайталанатын жоғары күшті соққылар кезінде салыстырылмайтын тұрақтылық, тозуға төзімділік пен өлшемдік тұрақтылық қасиеттерін қамтамасыз етеді.

Көптеген өндірушілер металдық қалып жиынтығының компоненттерін осы жиі қолданылатын болат құралдың санаттарынан анықтайды:

- A2 құрал болаты: Ауада қатаятын болат, оның тозуға төзімділігі өте жоғары және беріктігі жақсы. Орташа соққы күштеріне ұшырайтын матрицалық аяқтар үшін кеңінен қолданылады.

- D2 құралды болат: Көп көлемді көміртегі мен хромы бар болат, оның тозуға төзімділігі өте жоғары. Негізінен абразивті тозу негізгі мәселе болатын көп көлемді металл өңдеу матрицалары үшін қолданылады.

- O1 құрал болаты: Майда қатаятын болат, оның D2 болатына қарағанда өңдеуі оңайырақ. Жылытуға дейін күрделі геометриялық пішіндерді кеңінен өңдеу қажет болған жағдайда осы марка таңдалады.

- S7 құралдық болаты: Жоғары соққыға төзімді болат, ол ауыр штамптау немесе қалың материалдарды өңдеу кезінде қолданылады.

Болат матрицалық құралдардың жұмыс беттері әдетте 58–62 HRC қаттылық деңгейіне жету үшін жылумен өңделеді. Бұл қаттылату процесі материалдың миллионымаған престеу циклдарынан кейін өлшемдік өзгерістер мен беттің тозуынсыз шыдай алатынын қамтамасыз етеді.

Компромисстар? Сталь өзіңіздің қалыптау құрылғысыңызға қосымша салмақ қосады. Ірі төрт бағаналы болат қалыптау жиынтығы бірнеше жүздеген фунт салмақта болуы мүмкін, ол үшін қалыптарды ауыстыру кезінде көтергіш кран немесе вилочті көтергіш қажет болады. Бұл салмақ сонымен қатар жеткізу құнын көтереді және қысымдық престерді орнату үшін күшейтілген шарттарды талап етеді.

Қашан алюминий қалыптау жиынтықтары экономикалық тұрғыдан тиімді болады

Болат әрқашан шешім болып табылады ма? Толықтай емес. Алюминий қалыптау жиынтықтары қазіргі заманғы штамптау операцияларында өзіндік құнды нишасын қалыптастырды, әсіресе олардың ерекше қасиеттері нақты өндірістік жағдайларда нағыз артықшылықтар беретін жағдайларда.

Металл қалыптарыңыз үшін алюминийді қарастырыңыз, егер:

- Прототиптеу және қысқа сериялар: Егер сізге 50 000-нен кем бөлшек қажет болса, алюминийдің төмен материалдық және өңдеу құны оның төмен қызмет ету мерзімінен асып түседі.

- Жиі қалыптарды ауыстыру: Алюминийдің салмағы шамамен болаттың үштен бірін құрайды. Бір сменада бірнеше рет қалыптарды ауыстыру қажет болатын операциялар үшін төмен салмақ тез орнатуға және операторлардың шаршағыштығын азайтуға әкеледі.

- Жылуға сезімтал қолданбалар: Алюминийдің жоғары жылу өткізгіштігі жоғары жылдамдықта жұмыс істеген кезде жылуды тиімдірек шашады, бұл сұйықтықтың қажеттілігін азайтуы мүмкін.

- Төмен тоннажды формалар: Жұқа материалдар мен қанағаттанарлықтай төмен формалау күштері болса, болаттың аса беріктігі қажет емес.

Қазіргі заманғы әуе кемелері үшін қолданылатын алюминий қорытпалары (6061-T6 және 7075-T6) дұрыс таңдалған жағдайда қатты жақсы тозуға төзімділік көрсетеді. Кейбір өндірушілер алюминий қалыптарының табанына қатты анодтау немесе никельдің бір қабатын жағады, ол қызмет көрсету мерзімін ұзартады және салмақ артықшылығын сақтайды.

Болат пен алюминий: Тікелей салыстыру

Келесі кестеде өндіріс талаптарыңызға қай материал сәйкес келетінін бағалауға көмектесетін негізгі айырмашылықтар қорытындыланған:

| Фактор | Аспаптық болат қалып жиынтығы | Алюминий қалып жиынтығы |

|---|---|---|

| Салмағы | Ауыр (шамамен 0,283 фунт/дюйм³) | Жеңіл (шамамен 0,098 фунт/дюйм³ — болаттың шамамен 1/3 бөлігі) |

| Төзімділік | Өте жақсы; миллиондаған циклды өткізеді | Орташа деңгейде; беттік өңдеусіз 100 000-нан аз цикл үшін ең жақсы |

| Бастапқы төлеу | Материал мен токарьлау шығындары жоғары | Материал шығыны төмен; токарьлау жылдамдығы жоғары болғандықтан еңбек шығындары азаяды |

| Термік проводимдік | Төмен; жоғары жылдамдықта жұмыс істеген кезде жылу сақталады | Жоғары; болатқа қарағанда жылу шашылуы шамамен 4 есе жылдам |

| Идеалдық пайдалану жағдайлары | Жоғары көлемді өндіріс, ауыр шабу, қалың материалдар, дәлдік талаптары жоғары | Тәжірибелік үлгілерді дайындау, қысқа сериялы өндіріс, жиі өзгерістер, жұқа парақты формалау |

| Техникалық қызмет көрсету | Коррозияға қарсы қорғану қажет; тозған беттерді периодты түрде қайта өңдеу керек | Коррозияға төзімді; егер беттердің бір-біріне жабысуы (голлинг) орын алса, бетті ауыстыру қажет болуы мүмкін |

Жиі ұмытылатын бір практикалық ескерту: сіздің өлшемдегі құралдарыңыз толығымен бір материалдан жасалуы керек емес. Кейбір өндірушілер қатты болаттан жасалған бағыттаушы тіректер мен алюминийден жасалған өлшемдегі табаншаларды көрсетеді, олар қатты болаттың дәлірек орналасу дәлдігін алюминий плиталарының салмағын жеңілдету артылысымен үйлестіреді. Бұл гибридтік тәсіл көлемі орта деңгейде болатын өндірістер үшін ерекше тиімді, мұнда ешқандай шеткі жағдай толығымен қолданылмайды.

Қандай материалды таңдасаңыз да, оның сіздің престің талаптары мен өндіріс көлеміне сәйкес келетінін қамтамасыз етіңіз. Дұрыс таңдау — бастапқы инвестиция мен ұзақ мерзімді жұмыс істеу шығындарын теңестіру болып табылады; бұл есептеу әдетте өлшемдегі жиынтықты нақты престік жабдыққа қалай дұрыс таңдап, көрсетіп беруге болатынын түсінуге әкеледі.

Престің талаптарыңызға сәйкес дұрыс өлшемдегі жиынтықты қалай таңдау керек

Сіз өзіңіздің конфигурацияңыз бен материалдық талаптарыңызды анықтадыңыз — бірақ осы жерде көптеген сатып алушылар қателеседі. Қалайша сіздің штамптау қалыбының жиынтығы нақты сіздің престе дұрыс орналасып, оңтайлы жұмыс істейтінін қамтамасыз етуге болады? Қате өлшемдегі қалыпты таңдау реттеу проблемаларына әкеледі, өндіріс қуатын шектейді және қымбат бағалы жабдықтарға зиян келтіруі мүмкін. Давайте қалып пен престің техникалық сипаттамаларын сіздің машинаңыздың мүмкіндіктеріне сәйкестендіретін практикалық шешім қабылдау қағидатын қарастырайық.

Қалып жиынтығының өлшемдік талаптарын есептеу

Кез келген престік қалыптарды тапсырыс бермес бұрын сізге өз штамптау жабдығыңызда қолжетімді болатын өлшемдік көлемді анықтау қажет. Бұл — мебель сатып алу алдында бөлмені өлшеуге ұқсайды, тек қате жасаудың салдары әлдеқайда қымбатқа түседі.

Бастау үшін өз престіңіздің техникалық сипаттамаларынан мына маңызды өлшемдерді жинаңыз:

- Төсеніш өлшемдері: Сіздің престің төсек ұзындығы мен ені сіздің пресстік операциялар үшін дайындалған калып жиынтықтарының алатын максималды аумағын анықтайды. Қысқыш құрылғылары мен қауіпсіздік ескертулері үшін әрқашан таза орынды қалдырыңыз.

- Жабық биіктік: Бұл өлшем престің төсегінен шығыршықтың төменгі бетіне дейінгі қашықтықты көрсетеді, егер шығыршық толығымен төмен түссе. Сіздің калып табанының жалпы қалыңдығы мен құрал-жабдық биіктігі осы шекте болуы керек.

- Жүріс ұзындығы: Шығыршықтың вертикальды жылжу аралығы бөлшекті шығару мен циклдер арасында материалды беру үшін қанша таза орын болатынын анықтайды.

- Көрінетін ашылу аралығы: Престің толығымен ашық кезіндегі төсек пен шығыршық арасындағы максималды қашықтық. Бұл өлшем калыпты орнату мен алып тастау процедуралары үшін маңызды.

Сіз өлшемдегі қалыптарды таңдаған кезде жалпы принцип қолданылады: қалып табаны құрал-саймандарыңыз үшін жеткілікті жұмыс аймағын қамтамасыз етуі керек, сонымен қатар орнату мен реттеуге жеткілікті шеттік аралық қалдыруы керек. Тәжірибелі құрал-сайман инженерлері әдетте қалып табанының өлшемдерінің нақты құрал-сайман ізінен қысқыштарды, бағдарлау тесіктерін және келешектегі өзгерістерді орналастыруға жеткілікті шеттік аралықпен асып түсуін ұсынады.

Бұл тәжірибелі жағдайды қарастырыңыз: сіздің бөлшек үшін 12" × 18" жұмыс аймағы қажет болсын. Сізге орнату құрылғыларын, босатқыш болттарды және дұрыс шеттік аралықты орналастыру үшін үлкен өлшемдегі қалып табандары — мысалы, 16" × 22" — қажет болады. Ең аз мүмкін өлшемдегі қалыпқа тікелей өту құрал-сайман орнату кезінде қиындықтар туғызады және құрал-сайман реттеуі үшін икемділігіңізді шектейді.

Елемеуге болмайтын прессқа сыйымдылық факторлары

Өлшемді таңдау — тек есік арқылы өтуге ғана емес; сіздің машина қалыбы пресс механикасымен миллиондаған цикл бойына гармониялық жұмыс істеуі керек. Қалып жиынтығыңызды таңдаудың соңғы нұсқасын растамас бұрын тексеруге тиісті нәрселер:

- Тонналық сыйымдылығы: Сіздің престің номиналды күші сіздің штамптау операциясы үшін қажетті күштерден асып түруы керек. Көлемі жеткіліксіз болса, қауіпті асырмалы жағдайлар туындайды; ал көлемі артық болса, энергия шығыны пайдаланылмай қалады және тозу жылдамдайды.

- Жылжымалы басының параллельдігі: Престің жылжымалы басының дәл орналасуы сіздің штамп құрылғысының жұмыс істеу сапасына әсер етеді. Жоғары дәлдікті штамптардың сақталуы үшін бірдей дәлдікті прес құрылғысы қажет.

- Орнату тесіктерінің орналасуы: Штамп табанындағы бұранда тесіктерінің престің төменгі жазықтығындағы Т-тәрізді ойыстары немесе бекіту құрылғыларымен сәйкес келетінін тексеріңіз. Стандартты орналасу әртүрлі прес өндірушілер арасында өзгереді.

- Салмақ диаметрі (қолданылса): Жоғарғы салмақтар арқылы жылжымалы басқа бекітілетін штамптар үшін салмақ өлшемінің престің жылжымалы басының ішкі диаметрімен дәл сәйкес келетінін растаңыз.

- Лента материалдың берілу сызығының биіктігі: Лента материалыңыз престің қай жеріне кіреді? Штамп құрылғысы құрал-жабдықтарыңызды берілу құрылғысына қатысты дұрыс биіктікте орналастыруы керек.

Өндіріс көлемі де өлшемдеу шешімдеріне әсер етеді. Жоғары көлемдер ұзақ мерзімді жұмыс істеу кезінде кернеу жиналуын ұстай алатын ірі, берік қалыптар жиынтығына инвестициялауды оправданады. Қысқа сериялы қолданбалар жеңіл дәрежелі жинақтарға төзімді болуы мүмкін, бірақ өндіріс көлеміне қарамастан, реттелу дәлдігін ешқашан құрбан етпеңіз.

Қалып жиынтығының сипаттамаларын престің мүмкіндіктеріне сәйкестендіру міндетті — бұл қауіпсіз және тиімді штамптау операцияларының негізі. Бұл жерде қысқартулар жасау барлық өндіріс циклы бойынша көбейіп отыратын проблемалар туғызады.

Практикалық таңдау тізімі

Кез келген гидравликалық престің қалып жиынтығы немесе механикалық престің құрал-жабдығына шешім қабылдағаннан бұрын, осы сәйкестік тексеру пункттерін қарастырыңыз:

- Төсеніш өлшемдерінің қалып табанының ауданы мен бекіту саңылауын қамтитынын растаңыз

- Жабылу биіктігінің жалпы қалып жинағының қалыңдығын және реттеу шегін қамтитынын тексеріңіз

- Жүріс ұзындығының бөлшекті шығару үшін жеткілікті саңылау қамтамасыз ететінін тексеріңіз

- Престің тоннажы есептелген штамптау күші талаптарынан асып кететінін қамтамасыз етіңіз

- Өлшемдегіш қалыптар мен престің төменгі жағы арасындағы орнату құрылғыларын сәйкестендіру

- Қолжетімді күн шуағы ашылуына қатысты бағыттаушы тіректердің ұзындығын растау

- Қоректендіру жабдығының интеграциясын және материалдың ағысу бағыттарын ескеру

Күмән туған жағдайда өзіңіздің престің өндірушісінің техникалық сипаттамаларына шолу жасап, талаптарды қалыптар жиынтығының тағамдаушысымен талқылаңыз. Сенімді тағамдаушылар әртүрлі престік платформаларға өз өнімдерін сәйкестендіруге арналған мамандыққа ие болады және олар қымбатқа түсетін мәселелерге айналмас бұрын сыйысу мәселелерін анықтай алады.

Қалып жиынтығыңызды дұрыс өлшемдеу және престіңізге дәл сәйкестендіру арқылы келесі басты мақсат — уақыт өте келе барлығын сақтап, тұрақты жұмыс істеуін қамтамасыз ету болып табылады. Бұл бізге қалыптың қызмет ету мерзімін ұзартып, өндіріс сапасын сақтайтын техникалық қызмет көрсету мен тексеру тәжірибелеріне әкеледі.

Қалып Жиынтығын Техникалық Қызмет Көрсету және Тексеру Бойынша Үздік Тәжірибелер

Сіздің штамптау қалыбыңыз дұрыс өлшемде, дұрыс конфигурацияланған және өндірістік процеске енгізілген — бірақ мұны көптеген өндірушілер ескермейді. Тіпті ең дәл есептелген қалып құрамасы да уақыт өте келе тозады. Бағыттаушы тіректердің беті тозады, саңылаулы ілгектерде люфт пайда болады және циклден циклге қалыпты орналасуы ауытқиды. Жүйелі техникалық қызмет көрсету процедуралары болмаған жағдайда бұл субъективті өзгерістер соңында сапа ақаулары, жоспарланбаған тоқтатулар мен қымбатқа түсетін авариялық жөндеулер түрінде көрінеді.

Өндіріс саласындағы мамандардың пікірі бойынша The Phoenix Group қалыптардың нашар техникалық қызмет көрсетілуі өндіріс кезінде сапа ақауларына әкеледі, бұл сорттау шығындарын көтереді және ақаулы бөлшектерді жіберу ықтималдығын арттырады. Жасырын шығындар тек қалдықтармен шектелмейді — бұзылған құрал-жабдықтардың әсерінен бөлшектердің параметрлері өзгерген салдарынан жинау сызықтарында бекіту құрылғылары мен бағыттаушы қысымды өзгерту қажет болады. Дәл сол себептен сіздің дәлме-дәл қалыптарыңыздың жоғары деңгейде жұмыс істеуін қамтамасыз ететін тексеру процедуралары мен алдын-ала сақтану шараларын белгілейік.

Қалып жиынтығының қызмет ету мерзімін ұзарту үшін тексеру нүктелері

Штамптау операцияңызға профилактикалық медицина ретінде матрица жиынтығын тексеруді елестетіңіз. Ақауларды туғызбас бұрын оларды ерте анықтау — өндіріс авариялары кезінде реактивті жөндеуге қарағанда әлдеқайда арзан тұрады. Құрылымдық тексеру рәсімі үш маңызды уақыт аралығын қамтиды:

Әрбір өндіріс циклінен бұрын:

- Бағыттаушы бағаналарды визуалды тексеріңіз — олардағы сызаттар, қабыршақтану немесе беттік зақымдану реттеу мәселелерін көрсетуі мүмкін

- Матрица жинағын қолмен циклдаған кезде артық люфтты сезіну арқылы саңылауға отыруын тексеріңіз

- Матрица табандары престің төсенішіне қозғалмай, сондай-ақ ойық немесе саңылаусыз тегіс отыратынын растаңыз

- Барлық орнату болттарының болатынын және олардың дұрыс айналдырылғанын растаңыз

- Жұмыс беттерін шаң, құрғақ темір тотығы немесе қалдық майланғыш қабаты бар-жоғын тексеріңіз

Өндіріс кезіндегі бақылау:

- Ерекше дыбыстарды тыңдаңыз — шертетін, үзілісті немесе аралық контакт дыбыстары дамып келе жатқан мәселелерді көрсетеді

- Бөлшектердің өлшемдерін ретті интервалдармен бақылаңыз — біртіндеп ауытқуды анықтау үшін

- Байланысу немесе дұрыс емес орналасу көрсеткіштері ретінде күштің артуына назар аударыңыз

- Басқару бағаналары мен саңылаулы бұрандалардың жұмыс температурасын тым жоғары қызу болмауы үшін тексеріңіз

Жұмыс аяқталғаннан кейінгі тексеру:

- Сақтауға немесе келесі қалыптауыш орнатушының орнату жұмысын бастауына дейін барлық беттерді терең тазартыңыз

- Жұмыс кезінде анықталған кез келген ақауларды жұмыс тапсырысы жүйесіңізге құжаттаңыз

- Тозу нүктелеріндегі бағдарлау бағанасының диаметрін өлшеңіз және оны базалық сипаттамалармен салыстырыңыз

- Саңылаулы бұрандалардың ішкі беттерін тозу, сызаттар немесе дөңгелек еместік белгілері бойынша тексеріңіз

Қалыптауыш жинақтарын қайтадан сақтауға орнатқан кезде ашық болған болат беттерге коррозияға қарсы қорғаныс құралын қолданыңыз. Бұл қарапайым шара келесі өндірістік цикл кезінде тозуды жеделдететін коррозияны болдырмауға көмектеседі.

Ақаулар пайда болғанға дейін тозу үлгілерін анықтау

Тәжірибелі қалыптауыш жасаушылар болашақтағы ақауларды алдын ала болжайтын тозу үлгілерін анықтау дағдысын қалыптастырады. Тұрақты тексеру кезінде өз қалыптауыш жабдықтарыңызда мыналарға назар аударыңыз:

Басқару бағаналарының тозуы: Металл-металл жанасуын көрсететін жылтыр немесе жылтырлатылған аймақтарды тексеріңіз. Сау басқару бағаналары өзінің толық ұзындығы бойынша біркелкі беттік өңдеуге ие болады. Жергілікті тозу үлгілері — әсіресе диагональды сызықтар — жоғарғы және төменгі матрицалық табандар арасындағы дәлме-дәл еместікті көрсетеді, оны дер кезінде түзету қажет.

Саңылау ілгерілемейтін сақиналардың тозуы: Шарикті сақиналы саңылау ілгерілемейтін сақиналар аздап кедергі көрсетіп, салыстырмалы түрде жеңіл циклдануы керек. Егер сіз қолмен басқарған кезде қаттылық, қысылу немесе үйісу дыбысын сезсеңіз, онда сақиналар зақымдануда. Үйкелісті саңылау ілгерілемейтін сақиналар уақыт өте келе өлшемге келтірілетін ішкі диаметрдің кеңеюін дамытады — осы өлшемдерді бақылаңыз және саңылау шығарушының техникалық талаптарынан асып кеткен кезде оларды алмастырыңыз.

Туралау ығысуы: Мүмкін, ең қауіпті мәселе — олардың дәлме-дәл еместігінің баяу ығысуы, ол нақты қадамдармен жүреді, сондықтан операторлар сапаның нашарлағанын сезбей-ақ бейімделеді. Бұл ескерту белгілеріне назар аударыңыз:

- Бөлшектердің біртіндеп көбейе беретін кесілуі немесе қосымша өңдеулері қажет болуы

- Қиылған жиектердегі қабыршақ биіктігінің артуы

- Соққылаушының тозуы бір жағында шоғырланған, бірақ біркелкі таралған емес

- Лента бойынша жаңа орындарда стриппер белгілерінің пайда болуы

Қалыптың техникалық қызмет көрсету жиілігі тікелей өндіріс сапасының тұрақтылығын анықтайды. Жүйелі түрде тексеру жүргізетін өндірушілердің авариялық жөндеулері азаяды, қалдықтардың деңгейі төмендейді және шығыс болжанғыш болады — бұл байланыс айқын көрінеді.

Нәтижелі алдын-ала техникалық қызмет көрсету протоколдары

Реактивті техникалық қызмет көрсетуден алдын-ала техникалық қызмет көрсетуге көшу сіздің қалып цехыңызды өрт сөндіру операциясынан стратегиялық активке айналдырады. Бұл — кезекті күнтізбелік жоспарлар емес, өндіріс циклдары негізінде құрылған тәжірибелік негіз.

- Әрбір өндіріс циклында: Сақтауға дейін тазартыңыз, тексеріңіз және қалпын құжаттаңыз

- Әрбір 50 000–100 000 цикл сайын: Бастапқы техникалық сипаттамаларға сәйкес бағыттаушы стерженьдердің диаметрлері мен бушингтердегі саңылауларды өлшеңіз

- Әрбір 250 000 цикл сайын: Дәл өлшеу құралдарын қолданып, қатаң туралау тексерісін жүргізіңіз

- Жыл сайын немесе өндірушінің ұсынатын кезеңі бойынша: Толық ажырату, тексеру және тозуға ұшыраған компоненттерді қажет болған жағдайда ауыстыру

Техникалық қызмет көрсету іс-шараларын құжаттау бағалы тарихи деректерді қалыптастырады. Сапа мәселелері туындаған кезде сіз қалыптың күйі мен ақаулардың пайда болу үлгілері арасында байланыс орнату үшін істелген жұмыстарға қайта ораласыз. Бұл дерекке негізделген тәсіл сонымен қатар компоненттердің қашан ауыстырылуы керектігін болжауға көмектеседі, яғни реактивтік (әрекеттен кейінгі) шараларға емес, алдын-ала жоспарлауға мүмкіндік береді.

Жақсы қызмет көрсетілген қалыптың жинағы тек ұзақ қызмет етеді ғана емес — ол қызмет ету мерзімінің барлық кезеңінде тұрақты сапалы бөлшектер өндіреді. Дегенмен, қандай ғана тамаша қызмет көрсету тәжірибесі болса да, кейде мәселелер пайда болады. Қалыптың жиі кездесетін ақауларын анықтау мен оларды жою әдістерін түсіну азғантай мәселелерді ірі өндірістік тоқтатуларға айналдырмайды.

Қалыптың жиі кездесетін ақаулары мен шешімдерін анықтау

Темір басу қалыбының жиынтығын қаншалықты сақтасаңыз да, проблемалар соңында пайда болады. Бөлшектердің тексеруден өтуі кенеттен сәтсіз аяқталса немесе престің танымсыз дыбыстар шығаруы басталса, түбірлік себепті жылдам қалай анықтауға болады? Кішігірім реттеу мен ұзақ мерзімді тоқтату арасындағы айырмашылық жиі-жіелі диагностикалау жылдамдығы мен дәлдігіне байланысты. Енді ең көп кездесетін қалып жиынтығының ақауларын, олардың сипатты белгілерін және өндіріске қайта оралуға мүмкіндік беретін түзету шараларын қарастырайық.

Өндірісте орналасу проблемаларын диагностикалау

Орналасу проблемалары — бұл біртіндеп дамитын проблемалар болғандықтан, ең қиналғыздықтардың бірі. Бір күні барлығы тамаша жұмыс істейді; ал бірнеше апта өткеннен кейін сіз кездейсоқ пайда болып жатқан сапа ақауларын іздейсіз. Орналасудың қалай бұзылатынын түсіну, проблемаларды қымбат тұратын жөндеулерге айналдырмас бұрын уақытылы анықтауға көмектеседі.

Өндіріс кезінде мына ескерту белгілеріне назар аударыңыз:

- Біркелкі емес қыр үлгілері: Егер қиылған бөлшектердің бір жағында кесінділер (бурлар) ауырлаған болса, онда сіздің соққышыңыз бен қалыптауышыңыз концентрикалық түрде кездеспейді. Бұл жоғарғы және төменгі табанша арасындағы бүйірлік ығысу туралы куәлік береді.

- Прогрессивті соққыштың тозуы: DGMF Mold Clamps компаниясының ақауларды жою бойынша мамандарының айтуынша, соққыш беттерінде тозудың біркелкі еместігі — яғни кейбір аймақтарда ірі сызықтар пайда болып, тезірек тозуы — жоғарғы және төменгі айналмалы столдың орнату орындары арасындағы реттеу проблемаларын көрсетеді.

- Өлшемдердің ауытқуы: Өткен аптада дұрыс өлшенген бөлшектер қазір шектеулерден тыс қалыпта, әсіресе соққыш пен қалыптауыш әрекеттесуі арқылы пайда болған элементтерде.

- Қалыпсыз дыбыс үлгілері: Циклдау кезінде шарттау, ұнтақтану немесе аралықтап түсетін контакт дыбыстары жиі көрінетін сапа ақауларына дейін болады.

Сіз реттеу мәселелерін күдіктенсеңіз, диагностикаңызды көзінен бастаңыз. Пресс барабаны мен орнату негізі арасындағы қатынасты тексеру үшін реттеу орнатқышын (мандрель) қолданыңыз. Жиі проблема мүлдем сіздің қалыптауышыңыз бен құрал-жабдығыңыз емес — бұл өзі құрамынан шығып кеткен пресс.

Формалық қалыптау құралдарының жұмысы әсіресе орналасуға сезімтал, өйткені материалдың ағысы штамп пен қалып беттері арасында тұрақты түйісуіне байланысты. Тіпті кішкентай ауытқулар кернеудің біркелкі емес таралуына әкеледі, нәтижесінде бір жағында қатпарлар пайда болса, екінші жағында жыртылу байқалады.

Жиі кездесетін қалып жиынтығының ақауларына қолданылатын түзету шаралары

Проблеманы анықтағаннан кейін, оны қалай жөндеуге болады? Келесі кестеде жиі кездесетін қалып жиынтығының ақаулары диагностикалық негізге сүйеніп топтастырылған, ол өндірістік мамандардың дереу қолдана алатын шешімдерін ұсынады:

| Проблема | Белгілер | Негізгі себептер | Қорғаушы әрекеттер |

|---|---|---|---|

| Қателік толығы | Біркелкі емес қиыршықтар, біржақты штамптың тозуы, өлшемдік ауытқулар | Тозған бағыттаушы саңылауыштар, зақымданған бағыттаушы тіректер, престің бұрылғыш башысының дұрыс орналаспауы, қалыпты орнатудың дұрыс емес жүргізілуі | Мандрельді пайдаланып бұрылғыш башының орналасуын тексеріп, реттеңіз; тозған саңылауыштарды алмастырыңыз; қалып табандарының престің төбесіне жазық түрде отыратынын тексеріңіз; маңызды қолданыстар үшін толық бағыттаушы қалыптардың өңделуін қарастырыңыз |

| Дәлдіктің төмендеуі | Бөлшектердің шекті мәннен шығуы, тесіктердің орнының тұрақсыздығы, пішіннің ауытқуы | Басқару бағаналарының тозуы, ұзақ жұмыс істеу кезіндегі жылулық кеңею, бекітпе құрылғыларының болмауы, материалдың серпімділік қайтарылуы | Басқару бағаналарының диаметрлерін негізгі мәндермен салыстырыңыз; маңызды өлшеулерді жасау алдында жылулық тұрақтануға рұқсат етіңіз; барлық бекітпе болттарының техникалық талаптарға сәйкес айналдырылғанын тексеріңіз; қалыптау құрылғысын жобалау кезінде серпімділік қайтарылуын ескеретін дүркін компенсациясын енгізіңіз |

| Ерте тозу | Басқару бағаналарындағы сызықтар, буштың тез тозуы, жұмыс аймақтарындағы беттік зақымдану | Жеткіліксіз майлау, майлағыштағы ластану, сәйкессіз саңылаулар, престің артық жылдамдығы | Майлау режимін қайта қараңыз және жақсартыңыз; ластанған майлағышты сүзіңіз немесе ауыстырыңыз; соққы бергіш пен қалып арасындағы саңылаудың материал қалыңдығына сәйкес келетінін тексеріңіз (әдетте қалыңдықтың 8–12% шамасында); қажет болса, қалыптау құрылғысының цикл жылдамдығын төмендетіңіз |

| Жабысуының | Беттер арасындағы металл көшірмесі, бітелген компоненттер, қатты жұмыс істеу | Темасқа түсетін материалдардың үйлесімсіздігі, жеткіліксіз майлау, темасындағы қысымның артық болуы | Антиадгезиялық қаптамаларды (TiN, TiAlN) қолданыңыз; экстремалды қысымда (EP) жұмыс істейтін майлағыштарға ауысыңыз; қажет болса, ұстағыш күшін азайтыңыз; қиғыш қалыптарына арналған қолданбалар үшін нитридтеу сияқты беттік өңдеулерді қарастырыңыз |

| Бағыттаушы тірек байланысы | Циклдау кезіндегі кедергі, секірмелі қозғалыс, жылу жиналуы | Ластану, втулка ішкі бетінің зақымдануы, иілген немесе сызылған тіректер, жылулық кеңеюдің сәйкессіздігі | Барлық бағыттаушы беттерді терең тазартыңыз; втулкалардың дөңгелектенуінің бұзылуын тексеріңіз; зақымданған тіректерді дер кезінде ауыстырыңыз; жоғары жылдамдықта жұмыс істеген кезде жылулық кеңеюге қажетті саңылауды растаңыз |

Қанша проблема бірдей негізгі себептерге сілтеме жасайтынын байқадыңыз ба? Майлау ақаулары, саңылау мәселелері мен орналасу ауытқулары штамп құрылғыларындағы ақаулардың көпшілігін құрайды. Осы мәселелерді жүйелі түрде шешіңіз — сонда көптеген ақауларды алдын ала болдырмаңыз.

Стандартты түзетулерге төзімді тұрақты ақаулар үшін мына ілгері деңгейлі диагностикалық әдістерді қарастырыңыз:

- Сызғыш индикаторымен сынау: Саңылау дәлдігін (тығыздану дәлдігін) тығыздану бетінің ауытқуын мыңдық үлесінде өлшеу үшін көрсеткіштерді жоғарғы шаблонға орнатыңыз және төменгі шаблон бетіне қарсы жылжытыңыз.

- Көк бояумен контактты тексеру: Қосылатын беттерге слесарлық бояу жағыңыз, шаблонды бір рет іске қосыңыз және теңсіздік пен толық емес қосылу белгілерін бақылау үшін контакттық суреттерді зерттеңіз.

- Жылулық түсіру: Ұзақ уақыттық жұмыс кезінде жылулық камералар қысу, артық үйкеліс немесе жеткіліксіз майлау белгілері болып табылатын ыстық дақтарды анықтайды.

Түзету шаралары шиммалау немесе саңылауларды реттеуді қажет еткен кезде қадамдық тәсілмен жұмыс істеңіз. Саладағы тәжірибе қателіктің қайталануын болдырмау үшін реттеулерді әрбір қадамда 0,15 мм-ден аспауын ұсынады. Әрбір өзгерісті тіркеңіз — бүгінгі күні тез шешілетіндей көрінген шешім кейінірек (айтарлықтай кейін) осындай проблемалар қайта пайда болған кезде бағалы диагностикалық деректерге айналады.

Кейде нақты мәселе штамптау қалыбының өзінде емес, ол сіздің кеңірек өндірістік жүйеңізге қалай интеграцияланғанында. Штамптау қалыптарының металды түр өзгертудің толық жүйесінде қай жерде орналасқанын түсіну сізге құралдардан бұрын немесе кейін пайда болатын мәселелерді анықтауға көмектеседі.

Штамптау қалыптарының металды түр өзгертудегі орны

Құралдарыңызды қалай түзетуге болатынын түсіну маңызды — бірақ сіз өз штамптау қалыбыңыздың үлкен өндірістік суретке қалай ілеспелесетінін ойланған ба? Бұл дәлме-дәл жинақталған бірліктер дербес жұмыс істемейді. Олар штамптау қалыптарының әртүрлі түрлері мен өндірістік әдістерінің негізін құрайды; олар әдетте парақты металлды аяқталған бөлшектерге айналдыратын әртүрлі салада қолданылады. Енді бұл кеңірек жүйені қарастырайық және сіздің құралдарды таңдау шешімдеріңіздің осы жүйеде қай жерде орналасқанын көрейік.

Прогрессивті және трансферлік штамптау операцияларындағы қалып жинақтары

Штамптау қалыбын әртүрлі өнімділік стилдерінің көрсетілуі мүмкін саҳна ретінде елестетіңіз. Бірдей дәл орналасқан негіз өндіріс талаптарыңызға байланысты әртүрлі штамптау әдістерін қолдайды.

Прогрессивті матрицалар: А прогрессивті штамптау операциясы , бұл жағдайда үздіксіз металл орамы автоматты түрде бір ғана штамптау қалыбына орналасқан бірнеше станция арқылы өтеді. Әрбір станция белгілі бір операцияны — қиып алу, тесу, иілу немесе пішіндеу — ретпен орындайды, соның нәтижесінде дайын бұйым пайда болады. Салалық мамандардың айтуынша, прогрессивті штамптау шешімдері толық автоматтандырылған болғандықтан жоғары көлемді металл штамптау үшін өте тиімді, кейбір операциялар кейіннен оптимизацияланғаннан кейін күндік шығысы 11 000-нан асады.

Трансферлі матрицалар: Прогрессивті құралдарға ұқсас, бірақ одан икемдірек болып табылатын трансфер қалыптары жеке жұмыс бөлшектерін ұстап алып, оларды үздіксіз лента материалдарына сүйенбей-ақ станциялар арасында жылжытады. Сіздің қалып жиынтығыңыз әрбір станция үшін қатты негіз болып табылады, ал автоматтандырылған трансфер механизмдері материалдың қозғалысын қамтамасыз етеді. Бұл әдіс бөлшектерді байланыстыратын тасымалдаушы лентаның болмауы салдарынан материалдың шығынын азайтады.

Қоспалы матрицалар: Комбинациялық қалыптар деп те аталатын бұл жетілдірілген штамптау қалыптары бір қысым түртісі кезінде бір станцияда қиып алу, тесу, рельефті қалыптау және иілу сияқты бірнеше операцияны орындайды. Барлық кесу және пішіндеу қалыптары бір уақытта орындалғандықтан, қалып жиынтығы өте дәл орналасуын қамтамасыз етуі тиіс, яғни жоғарғы және төменгі құралдар компоненттері арасында дәл қатынас орнатылуы қажет.

Қалыптар өнеркәсібі бұл конфигурацияларды одан әрі дамытуда. Қазіргі заманғы өндірушілер жиі гибридті тәсілдерді қолданады: бір сатылы операциялардың икемділігін автоматтандырылған көшіру жүйелері арқылы прогрессивті қалыптардың жылдамдығымен үйлестіреді. Детальдар станциялар арасында үзіліссіз қозғалады, ол бұл өндірістің өнімділігін максималды деңгейге көтереді және дәл штамптау талап ететін аз шектеулерді сақтайды.

Автомобильден әуе-космосқа дейінгі салалық қолданыстар

Барлық бұл метал штамптау қалыптарының конфигурациялары қайда қолданылады? Жауап — дәл пішімделген метал бөлшектерге сүйенетін тәжірибелік әрбір салада. Салалық зерттеулерге сәйкес, метал штамптау нарығы 2021 жылы 205 миллиард доллардан 2030 жылға дейін 283 миллиард доллардан асады — бұл көптеген салаларда қолданылу аясының кеңеюімен қозғалысқа келтіріледі.

Штамптау қалыптары мен оларға қолдау көрсететін қалып жиынтықтары мұнда құн құрады:

- Автокөлік: Құрылымдық кузов панельдерінен күрделі сенсорлық корпусқа дейін автокөлік өндірісі формалық шаблондарға қатты тәуелді. Электромобильдерге ауысу батареялық қораптар және сенсорлар мен камераларды орналастыруға арналған жоғарғы кузов бөліктері саласында жаңа мүмкіндіктер туғызады.

- Қосымша электроника: Тұтынушылық электроника саласы мобильді телефондардың рамалары, құлаққап компоненттері, динамик корпусы және ойын контроллерлерінің элементтері сияқты қолданбалар арқылы металдың штамптауына қатты сұраныс туғызады; бұл қолданбалар өте жоғары дәлдікті талап етеді.

- Тұрмыстық техника өндірісі: Суық сақтауыш машиналарының барабандары, тоңазытқыш панельдері және ЖЖК (жылу, желдету және кондиционерлеу) компоненттері барлығы да штамптау операцияларынан шығады. Жоғары көлемді өндіріс осы қолданбалар үшін берік құрал-жабдық пен шаблондарды өндіруге инвестициялар жасауды оправданады.

- Аэроғарыш: Толеранс миллимыңдық деңгейде өлшенетін және материалдың техникалық сипаттамалары өте қатаң қойылатын жағдайда әуе-ғарыш саласындағы шаблондарды өндіру дәлдіктің ең жоғарғы шегін көрсетеді. Компоненттер экстремалды жағдайларда құрылымдық бекемдікті сақтай отырып, қатал сапа стандарттарын қанағаттандыруы тиіс.

- Телекоммуникация: Тораптық жабдықтар үшін корпус, жылу шашуыштар және конструкциялық кронштейндер дәл тағайындалған штамптауға сүйенеді. 5G инфрақұрылымының тез өсуі осы саладағы сұранысты әрі қарай арттырып отыр.

- Тиімді құралдар: Хирургиялық құралдар, имплантат компоненттері және диагностикалық құрылғылардың корпусы ластанбаған формалау операцияларын және өте жоғары дәлдіктегі өлшемдік бақылауды талап етеді.

Бұл әртүрлі қолданыстар үшін штамптарды жасау ортақ талаптарды бірдей қанағаттандырады: дәл реттелу, қолданылатын материалдың тиімді таңдалуы және өндіріс көлеміне сәйкес келетін конфигурациялар. Сіз автокөлік кронштейндерін немесе әуе-ғарыш қоспаларын өндірсеңіз де, штамп жиынтығын таңдау негізгі принциптері бірдей қалады — тек нақты параметрлер өзгереді.

Штамптау штамп жиынтықтарының жалпы өндірістік пейзаждың қай жерінде орналасқанын түсінген соң, сіз өзіңіздің нақты салалық талаптарыңызға және өндірістік мақсаттарыңызға сай көмек көрсетуге қабілетті потенциалды тәрбиешілерді бағалауға дайын боласыз.

Өндірісіңізге сәйкес сапалы штамп жиынтығы тәрбиешісін таңдау

Сіз штамптау қалыбының таңдау негіздерін — конфигурациялар, материалдар, өлшемдер және қолданыс кезіндегі ұстау — меңгердіңіз. Бірақ бұл — теория мен нақтылықтың қиылысуы: сізге қажетті өнімді, қажетті уақытта және өндірісіңіз талап ететін сапа деңгейінде шығара алатын тұтынушыны табу. Сіз таңдаған қалыптарды дайындаушы серіктесіңіз бастапқы құрал-жабдықтардың құнынан бастап ұзақ мерзімді өндірістік тұрақтылыққа дейін барлығын анықтайды. Олай болса, қандай факторлар өте жоғары сапалы тұтынушыларды тек тапсырыстарды қабылдайтындардан ажыратады?

Сіз прототипты растау үшін индивидуалды қалып немесе жоғары көлемді өндіріс құрал-жабдықтары үшін ұзақ мерзімді ынтымақтастық орнатып жатсаңыз да, бағалау критерийлері өте тұрақты болып қалады. Дәл сол себепті, сіздің дәлме-дәл қалыптар мен штамптау серіктесіңізді таңдаған кезде ең маңызды факторларды қарастырайық.

Жабдықтаушылар үшін OEM стандарттарына сай сапа сертификаттары

Сіз автокөлік, әуе-ғарыш немесе басқа да қатаң талаптар қойылатын салаларға компоненттер жеткізген кезде, сіздің қалыптарыңыз сертификатталған көздерден түсуі тиіс. Сертификаттар — бұл тек қабырғаға ілінген декорация емес, олар сапа басқаруы, процесті басқару және үздіксіз жақсарту бойынша расталған жүйелерді білдіреді.

IATF 16949 Сертификаттандыру: Егер сіз автокөлік жеткізу тізбегіне қызмет көрсетсеңіз, бұл сертификаттау шарты өзгертуге болмайтын талап болып табылады. Согласно NSF сертификаттау органы , IATF 16949 стандартталған Сапа Басқару Жүйесін қамтамасыз етеді, ол үздіксіз жақсартуды ынталандыруға, ақаулардың алдын алуға және ауытқулар мен шығындарды азайтуға назар аударады. Көптеген ірі автокөлік өндірушілері (OEM) өз жеткізу тізбегінің серіктестері үшін осы сертификаттауды міндетті деп белгілейді.

Бұл қалыптау құралдарын өндіру қолданбалары үшін неге маңызды? Сертификатталған тәрбиелер құралдардың өндірісінің барлық аспектілері бойынша — бастапқы дизайннан соңғы тексеруге дейін — құжаттамаланған процедураларды ұстанады. Егер проблемалар туындаса, ізделетін сапа жүйелері тез түбірлік себепті анықтауға және түзетуші шаралар қабылдауға мүмкіндік береді. IATF 16949 стандарты бойынша сертификатталған ұйымдар өз операциялары бойынша клиенттік қанағаттану деңгейін жақсартқанын, тиімділікті арттырғанын және тәуекелдерді басқаруды жақсартқанын көрсетеді.

IATF 16949 стандартынан басқа, сапаның негізгі стандарты ретінде ISO 9001 сертификатын иеленетін тәрбиелерді іздеңіз, сонымен қатар қолданыңызға сәйкес салалық нақты сертификаттарды да ескеріңіз. Аэроғарыш саласындағы қолданбалар үшін AS9100 сәйкестігі талап етілуі мүмкін, ал медициналық құрылғылар үшін қалыптау құралдарын өндіру үшін ISO 13485 сәйкестігі қажет.

Инженерлік қолдау және прототиптеу мүмкіндіктері

Мұны көптеген сатып алушылар ескермейді: ең төмен бағалы құрал-жабдықтарға берілген баға жиі ең қымбат таңдауға айналады. Неге? Себебі инженерлік тереңдігі жоқ тәжірибелік құрал-жабдықтар өндірушілері қосымша өзгертулерге қажетті, біркелкі емес бөлшектер шығаратын немесе тез істен шығатын қалыптау қалыптарын береді. Шынайы құн — өндіріс басталмас бұрын мәселелерді болдырмауға бағытталған қалыптау құрал-жабдықтары мен қалыптарын қамтамасыз ететін серіктестікте жатыр.

Ақауларды болдырмау үшін компьютерлік инженерлік моделдеу (CAE): Қазіргі заманғы қалыптау құрал-жабдықтарын жобалау қалыптау процестерін болатты қиюға дейін визуализациялау үшін компьютерлік инженерлік моделдеуді (CAE) қолданады. Бұны түсіндіретін металл қалыптауын моделдеу бойынша мамандар , CAE-талдау қалыптау кезіндегі жүктеменің дамуын, деформациялануды және температураның өзгеруін көрсетуге мүмкіндік береді — сонымен қатар өндіріс кезінде пайда болуы мүмкін трещиналар сияқты потенциалды ақауларды болжауға мүмкіндік береді. Моделдеу нәтижелеріне сүйене отырып құрал-жабдықтардың жобасын оптимизациялау арқылы ақауларды алдын ала болдырмауға болады, бұл өндірістің тегіс жүруін қамтамасыз етеді және компоненттердің құнын қатты төмендетеді.

Бұл симуляциялық мүмкіндік дәлдеу үшін қолданылатын өлшемдік шаблондар мен таспа қысу құрылғылары үшін аса маңызды. Құрылғыны сынау кезінде — яғни өзгерістер қымбатқа түсіп, уақыт талап ететін кезде — пішірілу проблемаларын анықтауға қарағанда, CAE-мен жабдықталған тәрбиелік тәртіп қамтамасыз ететін тұтынушылар мәселелерді дизайн фазасында анықтайды, мұнда өзгерістердің құны шамалы болады.

Тез прототиптау мерзімдері: Өндірістік кестелер әдетте ұзақ мерзімді құрылғыларды дамыту цикліне орын бермейді. Сіздің өніміңіздің нарыққа шығарылуы расталған таспа қысу шаблондарына байланысты болса, тәрбиелік тәртіп қамтамасыз ететін тұтынушылардың жеткізу мерзімдері өте маңызды шектеулер болып табылады. Сізге қысқартылған уақыт аралығында функционалды құрылғыларды растау сынақтары үшін ұсынатын тез прототиптау мүмкіндігі бар серіктестерді іздеңіз.

Шаойи бұл қабілеттердің үйлесімін көрсетеді: олар IATF 16949 сертификатын қамтамасыз етеді және ақаулықсыз нәтижелер алу үшін алдыңғы қатарлы CAE-симуляциясын ұсынады. Олардың инженерлік тобы қазіргі заманғы автомобиль өндірісінің талап ететін қысқартылған даму мерзімдерін қолдау үшін 5 күн ішінде жылдам прототиптау ұсынады. Қалыптар бойынша бірінші реттік растау көрсеткіші 93% құрайтыны — сауатты инженерлік қолдаудың қандай сапалы нәтижелерге әкелетінін көрсетеді. Сіз олардың қалыптың толықтай құрылымы мен жасалу мүмкіндігі бұл элементтер қалай үйлесетінін көру үшін қарауға болады.

Негізгі жеткізушілерді бағалау критерийлері

Потенциалды штамптау қалыптары мен өлшегіштердің тұтынушыларын салыстырған кезде осы маңызды бақылау пункттарын қарастырыңыз:

- Сапа сертификаттары: Автомобиль қолданыстары үшін IATF 16949; қазіргі сертификаттау статусын және аудит тарихын растаңыз

- Инженерлік қабілеттер: CAE-симуляциясы, DFM (Өндіріске ыңғайлы дизайны) талдауы және сіздің саланызды түсінетін тәжірибелі қалыптар мамандары

- Прототиптеу жылдамдығы: Олар сіздің даму мерзіміңіз ішінде функционалды қалыптарды жеткізе ала ма? Нақты жеткізу мерзімін сұраңыз

- Бірінші реттік бекіту көрсеткіштері: Құрал-жабдықтарының қанша пайызы бастапқы тапсыру кезінде сипаттамаларға сәйкес келеді? Сала лидерлері 90% және одан жоғары растау деңгейін қамтамасыз етеді

- Өндіріс көлемінің сыйымдылығы: Олар сапасы төмендемейтіндей етіп, прототиптік көлемнен жоғары көлемді өндіріске көше ала ма?

- Материалдар бойынша білім: Олар қалайтын қоспалар мен қалыңдықтарды түсінеді ме? Материалдық білім қымбатқа түсетін конструкциялық қателерді болдырмауға көмектеседі

- Байланыс және қолдау: Дамыту кезеңінде олар қаншалықты оперативті? Тапсырудан кейін олар үздіксіз техникалық қолдау көрсетеді ме?

- Географиялық ескертулер: Жақындық әдетте әзірлеу мерзімдерін, жеткізу шығыстарын және сынау кезіндегі нақты объектіде ынтымақтастық жасау мүмкіндігін әсер етеді

Бұл нақты факторлардан басқа, мәдени сәйкестікті бағалаңыз. Ең жақсы тұтынушы-тәminаткер қарым-қатынасы — бұл өзара сәттілікке үлес қосатын серіктестік қатынасы болып табылады. Қолданылуыңыз туралы егжей-тегжейлі сұрақтар қоятын, құрылған қабылдауларды құрылымды түрде сынға алып, алдын ала жақсарту ұсыныстарын беретін тәminаткерлер әдетте тек техникалық сурет бойынша баға беретін тәminаткерлерге қарағанда жақсы нәтижелер береді

Өндіріс уақыттық кестесін қарастыруға ерекше назар аудару қажет. Таңдалған өлшемдегі шаблондарды дайындау бірнеше кезеңнен тұрады — жобалау, инженерлік тексеру, жасау, жылумен өңдеу, жинау және сынау. Әрбір кезеңде тараптардың қуаты, мамандығы немесе тиімді жобалық басқаруы жеткіліксіз болса, кешігулерге әкелетін факторлар болуы мүмкін. Нақты жобалық уақыттық кестелерді, сонымен қатар негізгі кезеңдерге берілген міндеттемелерді сұраңыз және тараптардың сіздің жобаңыз үшін қажетті қуаты бар екендігін, сонымен қатар олардың қазіргі жұмыс көлемімен қатар қалай үйлесетіндігін тексеріңіз.

Шаблон жиынтығын таңдауға арналған тараптарды бағалау критерийлері анықталғаннан кейін сіз ақпаратты негізделген сатып алу шешімдерін қабылдауға дайынсыз. Дегенмен, біз қамтыған барлық ақпаратты қалай практикалық іс-әрекет жоспарына жинақтаймыз? Кәнеки, негізгі қарастырылатын мәселелерді сіз дер кезінде қолдана алатын шешім қабылдау құрылымына біріктірейік.

Сіздің шаблон жиынтығыңызды сенімді түрде таңдау

Сіз негізгі компоненттерді түсіну мен тұтынушы қабілеттерін бағалау сияқты маңызды аймақтарды қамтыдыңыз. Енді ең маңызды сәт келді: білімді іс-әрекетке айналдыру. Сіз бірінші штамптау қалыбын анықтағанда да немесе жоғары көлемді өндіріс үшін жабдықтаушыларды таңдау стратегияңызды жетілдіргенде де, құрылымдық тәсіл қолдану сіздің қымбатқа түсетін қателерден сақтайды және сапалы бөлшектерге жету жолыңызды жеделдетеді.

Бұл соңғы бөлімді шешім қабылдауға бағыттайтын компас ретінде қарастырыңыз. Бұл нұсқаулықта қарастырылған талдаулар сіз бірден іске асыра алатын нақты іс-әрекеттерге жинақталады — сіз данлы қалыптар стандартты каталогпен жұмыс істесеңіз де немесе арнайы қолданысқа арналған толықтай қиындықты құралдарды дамытсаңыз да.

Сіздің Қалыптар Жиынтығын Таңдау Тізімі

Кез келген пресс пен қалып конфигурациясына шарт қоюдан бұрын, осы негізгі шешімдерді жүйелі түрде қарастырыңыз. Кез келген қадамды қысқарту сіздің өндіріс циклыңыз бойынша көбейіп отыратын мәселелерге әкеледі:

- Өндіріс талаптарыңызды анықтаңыз: Жылдық көлемдерді, бөлшектердің күрделілігін, материалдарға қойылатын талаптарды және дәлдік шектерін орнатыңыз. Бұл параметрлер конфигурацияны, материалды және тараптарды таңдау бойынша әрі қарайғы барлық шешімдерді анықтайды.

- Қолданысқа сәйкес конфигурацияны таңдаңыз: Прогрессивті операциялар үшін максималды қолжетімділікті қажет ететін артқы бағана, теңестірілген қолжетімділік пен тұрақтылық үшін диагональды бағана немесе қолжетімділіктен гөрі қаттылық пен дәлдік басым болған кезде төрт бағаналы нұсқаны таңдаңыз.

- Сәйкес келетін материалдарды таңдаңыз: 100 000-нан астам циклге шыдайтын жоғары көлемді өндіріс үшін болат; салмақты азайту, жедел прототиптау немесе жиі өзгерістердің тиімділігі артықшылықтарын оправданатын жағдайларда — алюминий.

- Пресспен сәйкестікті тексеріңіз: Кез келген матрица талаптары жинағын окончательно растамас бұрын қабырға өлшемдерін, жабылу биіктігін, жүріс ұзындығын және тоннадағы көтергіш қабілетті растаңыз. Мұндай сәйкессіздіктер қауіпсіздікке қатер тудырады және сапа мәселелеріне әкеледі.

- Техникалық қызмет көрсету протоколдарын орнатыңыз: Өндіріс басталғаннан бұрын — проблемалар пайда болғаннан кейін емес — тексеру жиілігін, майлау кестесін және тозу өлшемдерінің базалық деңгейлерін жоспарлаңыз.

- Потенциалды тараптарды сертификаттаңыз: Сертификаттарды (автомобиль өнеркәсібі үшін IATF 16949) растаңыз, инженерлік мүмкіндіктерді, прототиптау уақытын және бірінші өтудегі растау көрсеткіштерін құжатталған дәлелдер арқылы тексеріңіз.

- Жобаның егжей-тегжейлі уақыт кестесін сұраңыз: Дизайн, жасау және сынау кезеңдері бойынша негізгі кезеңдерге берілген уәделерді алыңыз. Анықталмаған кестелер әдетте қуат немесе қабілеттілік шектеулерін көрсетеді.

Бұл жүйелі тәсіл сіз стандартты перфорациялық престік калыптарды немесе күрделі прогрессивті құралдарға инвестициялайтын болсаңыз да қолданылады. Негізгі принциптер тұрақты қалады — тек қолданылуыңызға байланысты нақты параметрлер өзгереді.

Құрал-жабдықтарыңыз бойынша келесі қадамға өту

Жоспарлаудан іске асыруға өтуге дайын ба? Келесі әрекеттеріңіз даму циклында қай кезеңде тұрғаныңызға байланысты:

Егер сіз бастапқы дизайн кезеңінде болсаңыз: Потенциалдық тәрбиешілермен қазір ғана байланысқа түсіңіз — дизайндар әлі аяқталмаған кезде. Күшті инженерлік мүмкіндіктерге ие болатын өндеу құралдарын дайындайтын серіктестер өзгерістер әлі арзан болған кезде өндірістік жағынан қолданылуын қиындататын мәселелерді анықтай алады. Бұл ынтымақтастық тәсілі әдетте жалпы даму уақытын қысқартады және сынау кезіндегі қымбатқа түсетін қайта жобалауды болдырмаққа көмектеседі.

Егер сіз бар дизайндар үшін тауарларды сатып алып отырсаңыз: Бағалауыңызды дәлелденген сапа жүйелері мен жылдам жауап беру мүмкіндіктерін көрсететін тәрбиешілерге бағыттаңыз. Автомобиль қолданысы үшін Шаойи ізделіп отырған нәрселердің тамаша мысалын көрсетеді: IATF 16949 сертификаты, ақауларды болдырмау үшін алғысқа лайықты CAE-моделдеу және функционалды құралдарды ең көп дегенде 5 күн ішінде дайындайтын жылдам прототиптау мүмкіндіктері. Олардың бірінші реттік растау деңгейі 93% құрайды, бұл дұрыс инженерлік қолдау қандай сапалы нәтижелерге әкелетінін көрсетеді. Олардың толық өндеу құралдары шешімдерін қараңыз — осы мүмкіндіктер сіздің талаптарыңызға қалай сәйкес келетінін көру үшін.

Егер сіз бар құралдардың жұмысында туындаған мәселелерді шешіп отырсаңыз: Ранее қарастырылған диагностикалық негіздерді қайталаңыз, негізінен орналасу реттелуін тексеруге және тозу үлгілерін талдауға назар аударыңыз. Кейде ең тиімді шешім ретінде барлығын алмастыруға қарағанда қолданыстағы өндіріс қалыптарын (шаблондарды) қайта жаңарту болып табылады.

Сіз қандай кезеңде болсаңыз да, осы негізгі шындықты есте ұстап, қалыптардың (шаблондардың) сапасы өндірілетін әрбір бұйымның сапасын тікелей анықтайды деп есіңізге сақтаңыз. Дұрыс таңдауға, сертификатталған тәрбиелік тұтынушыларға және жүйелі техникалық қызмет көрсетуге инвестициялау миллиондаған өндіріс циклдары бойынша пайданы қамтамасыз етеді. Сіздің қазіргі уақыттағы құрал-жабдықтарды таңдау шешімдеріңіз келешекте жылдар бойы сіздің өндірістік нәтижелеріңіздің қалыптасуына әсер етеді.

Қалыптарды (шаблондарды) өндіру бойынша жиі қойылатын сұрақтар

1. Қалып (шаблон) дегеніміз не және ол не істейді?

Басып шығару үшін дайындалған калып жиынтығы — бұл жоғарғы және төменгі калып табандарын бағыттаушы тірек таяқшалары мен саңылау ілмектері арқылы дәл реттелген, дәлме-дәл жасалған жинақ. Ол металды басып шығару операциялары үшін негізгі негіз болып табылады және барлық кесу, пішіндеу және формалау процестерін қолдайды. Жоғарғы калып табаны престің жылжымалы бөлігіне бекітіледі, ал төменгі калып табаны престің төсіне орнатылады; бағыттаушы тірек таяқшалары миллиондаған өндірістік циклдар бойына дәлдікті 0,0001 дюйм ішінде сақтайды.

2. Калып жиынтығының әртүрлі конфигурациялары қандай?

Төрт негізгі матрица жиынтығы конфигурациясы бар: артқы тірек (максималды қолжетімділік үшін артқы жағында екі тірек), диагональды тірек (теңестірілген қолжетімділік пен тұрақтылық үшін қарама-қарсы бұрыштарда орналасқан тіректер), төрт тірек (максималды қаттылық пен дәлдік үшін әрбір бұрышта бір тірек) және орталық тірек (арнайы қолданыстар үшін ортасына жақын орналасқан бағыттаушылар). Артқы тірек дизайндары жолақтың берілуімен жұмыс істейтін прогрессивті матрицалар үшін өте тиімді, ал төрт тірек конфигурациялары көлемді қиып алу жұмыстары мен тым тар шектеулерді қажет ететін жағдайларға идеалды.

3. Матрица жиынтығы үшін болат немесе алюминийді таңдауға бола ма?

Көлемді өндірісте (100 000 циклден астам) тұрақтылық пен өлшемдік тұрақтылық маңызды болған жағдайда құралдық болатты таңдаңыз. Алюминий матрица жиынтықтары прототиптау, 50 000 бұйымнан аз сериялық өндіріс, жиі матрица ауыстырулары (алюминийдің салмағы шамамен болаттың үштен бірін құрайды) және жылуға сезімтал қолданыстар үшін экономикалық тұрғыдан тиімді. Кейбір өндірушілер дәлдікті салмақтың аздығымен ұштастыру үшін болат бағыттаушы тіректер мен алюминий матрица табанын қосып, гибридті тәсілдерді қолданады.

4. Қысу машинаңыз үшін дұрыс матрица жиынтығының өлшемін қалай таңдаймын?

Алдымен қысу машинаңыздың төсенішінің өлшемдерін, жабылу биіктігін, жүріс ұзындығын және көрінетін ашықтықты өлшеңіз. Матрица табаны құрал-саймандарыңыздың аймағынан тіркеме құрылғылары, қысқыштар мен реттеулер үшін жеткілікті шамада асып түруы керек. Тоннаж сыйымдылығының сіздің штамптау күшіңізге қажеттіліктерді қанағаттандыратынын тексеріңіз, тіркеме тесіктерінің орналасуы қысу машинасының Т-тесіктерімен сәйкес келетінін растаңыз және бағыттаушы тіректердің ұзындығы қолжетімді көрінетін ашықтық ішінде жұмыс істейтінін қамтамасыз етіңіз. Қысқыштарды орнату мен қауіпсіздік ескертпелері үшін әрқашан таза аралықтарды қалдырыңыз.

5. Матрица жиынтығын тұтатын тәжірибелі құрылғы өндірушісін таңдаған кезде қандай сертификаттарды іздеу керек?

Автомобильдық қолданыстар үшін IATF 16949 сертификаты маңызды, себебі ол ақауларды болдырмауға және үнемі жақсартуға баса назар аударатын расталған сапа басқару жүйелерін көрсетеді. ISO 9001 — бұл сапаның негізгі стандарты, ал әуе-ғарыш қолданыстары үшін AS9100 сәйкестігі талап етілуі мүмкін. Shaoyi сияқты тәжірибелі тұтынушылар IATF 16949 сертификатын алдыңғы қатарлы CAE модельдеу мүмкіндіктерімен және 5 күн ішінде жылдам прототиптаумен ұштастырады, соның нәтижесінде құрал-жабдықтар бойынша бірінші реттік растау көрсеткіші 93% құрайды.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —