Автомобиль штампылаудағы мойын процесі: Істен шығу режимі мен операция

ҚЫСҚАША

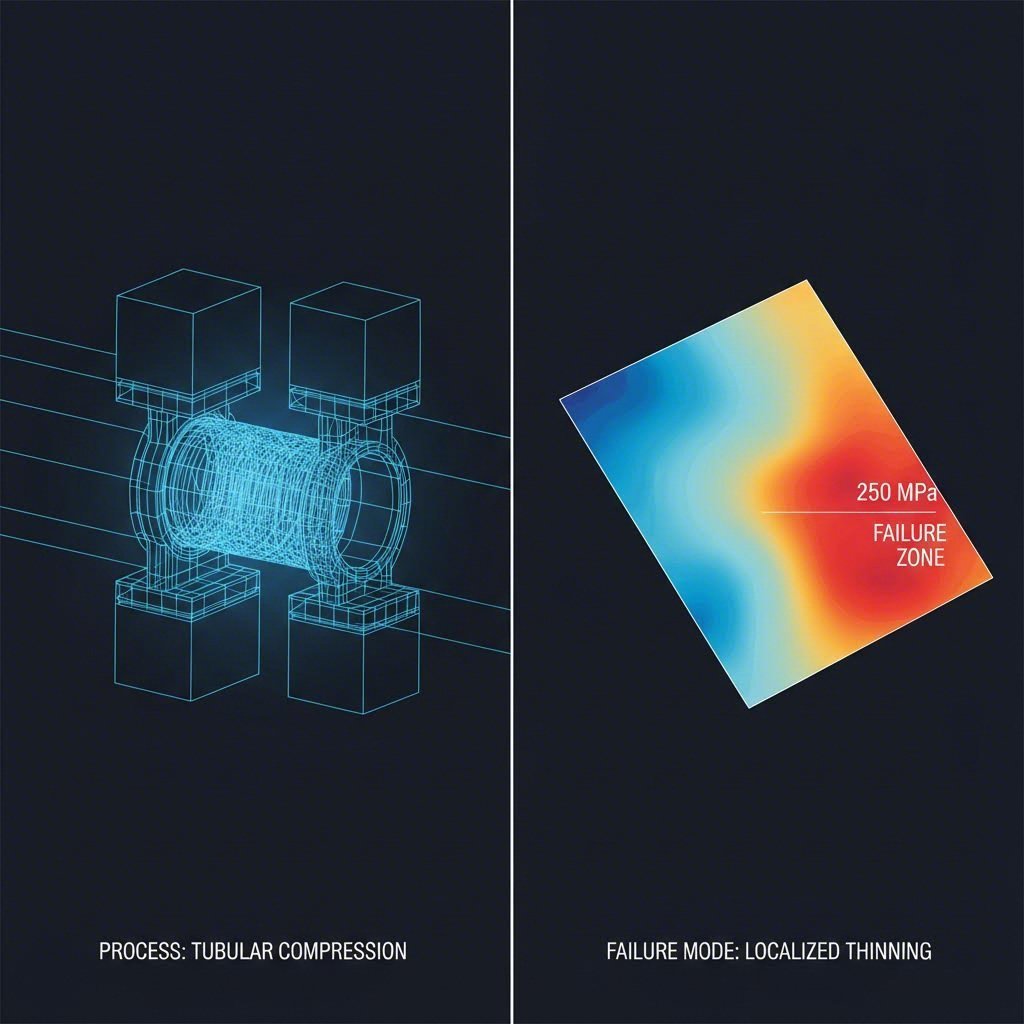

Автомобильдік созуда «иықтық» термині екі бірақ маңызды ұғымды білдіреді: нақты өндіріс процесс және материал қате режімі ретінде бір процесі (жиі «диаметрді кішірейту» деп аталады), иықтық түтік немесе ыдыстың диаметрін мақсатты түрде кішірейту болып табылады, жиі шығару бөлшектері мен ыдыстар үшін қолданылады. Ақау ретінде, иықтық қаңылтық металда жарықтан бұрын пайда болатын жергілікті жұқарту тұрақсыздығы, материалдың пішіндеуге шекті мүмкіндігін көрсетеді.

Процестік инженерлер үшін иықтықты меңгеру екі жақты тәсілді талап етеді: иықтық операциясын бүктемей орындайтындай құрал-жабдықтың оптималдауын жүргізу, бірақ бір уақытта созылған тақталардың иықтық тұрақсыздығын деформация таралуын және қатайту жылдамдығын талдау арқылы болдырмау үшін жобалау. Бұл нұсқау екі жағдайдың да физикасын, параметрлерін және бақылау стратегияларын талдайды.

Иықтық Операциясы: Түтік пішінді бөлшектердің диаметрін кішірейту

Бөлшек өндірісі жағдайында, шегелеу - оның ашық ұшындағы цилиндрлі қабықтың немесе түтіктің диаметріне қысқарту үшін қолданылатын қалыптау операциясы. Тереңдік жасау үшін материалды жылжытатын суретке қарағанда, мойынды тарту айналасын қысқарту үшін қысым күштеріне сүйенеді. Бұл техника автокөлік өндірісінде катализатор конвертерінің қабығы, соққыны жоятын түтікшелер және отын толтырғыш мойын сияқты компоненттер үшін кең таралған.

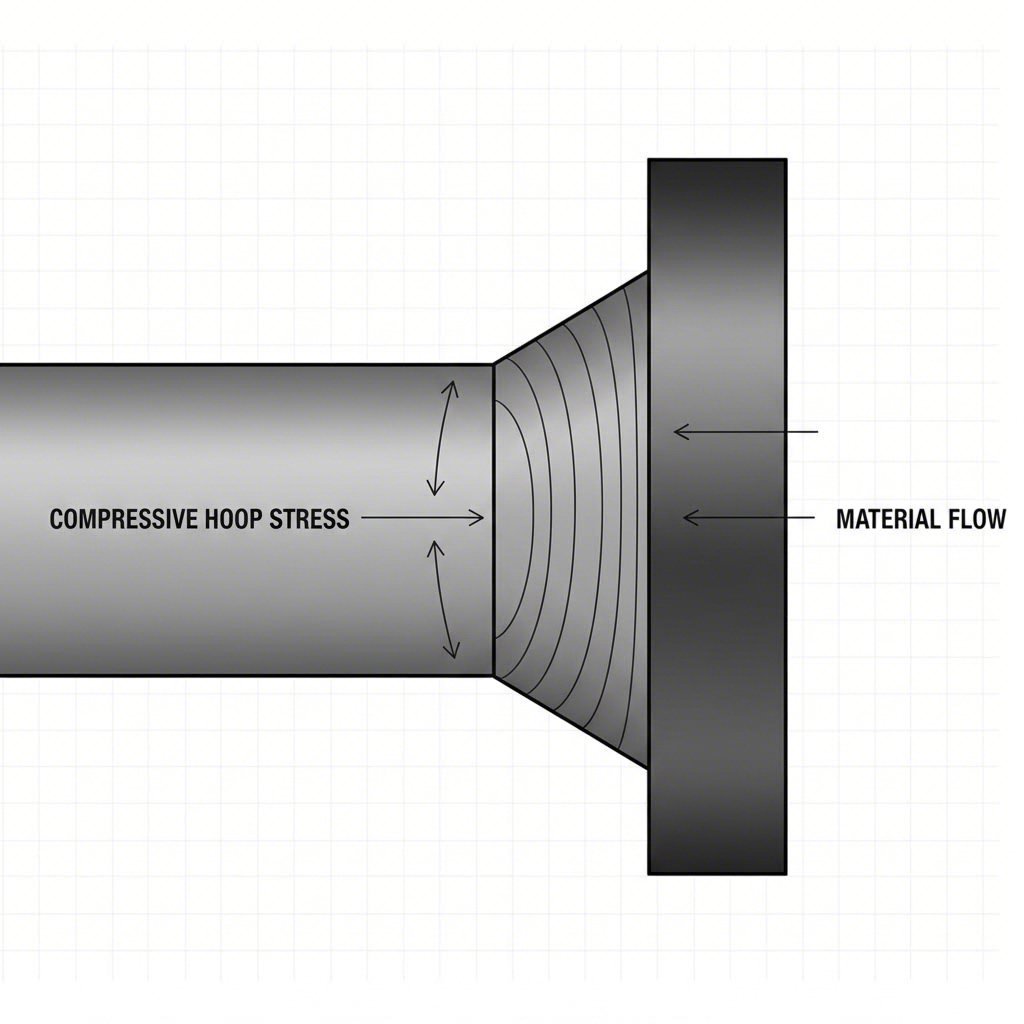

Некколау процесінің механикасы

Операция түтікшелі бос бөліктің соңында шүберекті мәжбүрлейді. Құйманың алға жылжуымен материал қысымды бұрышқа төгіледі, бұл оның ішіне ағып, сәл қалыңдануына әкеледі. Бұл процестің табыстылығы материалдың сығымдалып, құламастан пластикалық түрде ағып кетуіне байланысты.

Бұл азайтуды жүзеге асырудың екі негізгі әдісі бар:

- Өлімнің шегі: Статикалық өлшеу түтігіне осьтік түртіледі. Бұл жылдам, бірақ сүріну және азайту қатынасы тым күшті болса, бұрылу қаупі шектеледі.

- Айналысты немесе айналатын мойынтықтағы: Бөлшек немесе құрал айналады, диаметрді біртіндеп азайту үшін жергілікті қысымды түсіреді. Бұл әдіс жиі сусын банкалары мен жоғары дәлдіктегі автомобиль бөлшектері үшін қолданылады, үйкелісті азайтады және ақауларсыз үлкен диаметрдің азаюына мүмкіндік береді.

Қысу операцияларындағы орын алатын жиі кездесетін ақаулар

Материал сығылғандықтан, қысу процесі кезіндегі негізгі істен шығу түрі жарылу емес, бүлкілу немесе бұзылу. Егер түбірдің тіреусіз ұзындығы тым ұзын болса, немесе диаметрге қатысты қабырғаның қалыңдығы жеткіліксіз болса, металл ағу орнына бүгіледі. Инженерлер материалды қолдау және геометриялық бүтіндікті сақтау үшін жиі ішкі қаптамаларды немесе сатылы азайтуды (бірнеше өту) қолданады.

Күрделі геометриялық пішіндермен немесе жоғары дәлдікті талап ететін жоғары көлемді өндіріспен айналысатын өндірушілер үшін мықты мамандандырылған соғу қызметтерімен Shaoyi Metal Technology тез пішімдеу мен массалық өндіріс арасындағы саңылауды жабуға болады. IATF 16949 сертификатталған дәлме-дәл тегістеу саласындағы мамандықтары терең мойындау сияқты күрделі пішіндеу операцияларының өзі OEM стандарттарына сай келетінін қамтамасыз етеді.

Мойындау - пішін бітпей қалу түрі: Пішіндеуге шектеу

Денесі-ақ (BIW) тегістеу контекстінде мойындау - бұл қарсыластың басталуы. Ол деформация тар жолаққа жиналатын материалдық тұрақсыздықтың басталуын анықтайды, ол сынға әкеп соғады. Жергілікті мойын пайда болғаннан кейін осы аймақтағы материал тез жұқарады, ал қоршаған материал мүлдем деформацияланбайды.

Жалпы және жергілікті мойындау

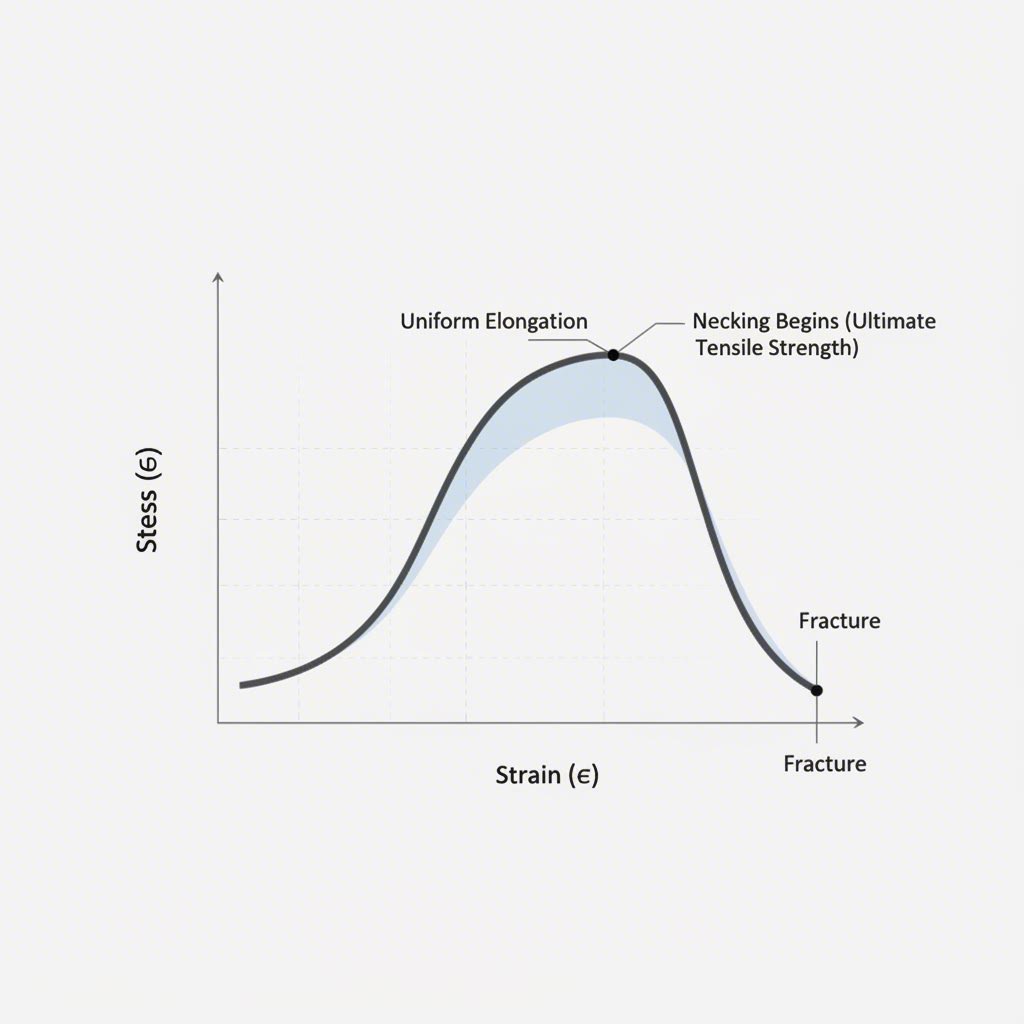

Мойындаудың дамуын түсіну Алдыңғы қатты болаттарда (AHSS) сынуды болжау үшін маңызды:

- Жалпы мойындау: Бұл бастапқы саты, онда жапырақтың ені біркелкі емес тарая бастайды. Бұл кеңірек аймаққа таралған және тез арада сынға әкелмейді. Созылу сынағында бұл Соңғы Созылу Беріктігі (UTS) нүктесінде болады.

- Жергілікті бүлкіту: Бұл өте қауіпті істен шығу шегі. Деформация аз қалыңдықты жолаққа (парақтың қалыңдығындай) шоғырланады. Осы күйде материалдың қалыңдығы күрт азаяды, ал айналасындағы аймақтарда созылу тоқтайды. Прессшаблондық симуляция мен жобалауда, жергілікті бүлкітудің пайда болуы бөлшектің функционалдық істен шығу нүктесі болып есептеледі.

Тұрақсыздықтың физикасы

Бүлкіту материалдың жұмыс қатайту жылдамдығы көлденең қиманың азайуын компенсация ете алмайтын кезде пайда болады. Консидеренің критерийі бойынша, материал беріктік (қатайту) жылдамдығы жұқару жылдамдығынан жоғары болған сайын тұрақтылық сақталады. Жұмыс қатайту жылдамдығы шынайы кернең деңгейінен төмендегенде, тұрақсыздық басталады.

Сондықтан күрделі прессшаблондау үшін жоғары n-мәні (кернеу қатайту көрсеткіші) материалдар ұсынылады; олар деформацияны ұзақ уақыт бойы кеңірек аймаққа тарату қабілетін сақтайды, бүлкітудің пайда болуын кешіктіреді.

Инженерлік параметрлер мен материалдың әлді

Процесті және құлату режимін байланыстыру материалдар ғылымына терең салынуды талап етеді. Тарылту операциясы кезінде және тарылту құлатуы кезіндегі болаттың өзгеруі оның кернеу-деформациялық қисығымен анықталады.

N-мәнінің рөлі

Қатаю көрсеткіші (n-мәні) ең маңызды параметр болып табылады:

- Құлатудан сақтану үшін: Жоғары n-мәні қажет. Бұл материалдың локализацияланған тарылу басталмас бұрын одан әрі созылуына мүмкіндік береді, бұл терең тартылған корпус панельдері үшін маңызды.

- Тарылту операциялары үшін: Қызығы, өте жоғары n-мәні материал тым тез қатайған жағдайда компрессиялық тарылту операциялары үшін кейде қиындық туғызуы мүмкін, бұл жоғарырақ күштерді талап етеді және иілу қаупін арттырады.

Пішіндеу шектік қисықтары (FLC)

Өндірістегі тарылту құлатуын болжау үшін инженерлер Пішіндеу Шектік Қисығына (FLC) сүйенеді. FLC жергілікті тарылу болатын негізгі және жанама деформацияларды көрсетеді. Осы қисықтың жоғарғы жағында орналасқан штампталған бөлшектегі кез-келген нүкте құлатуға тиіс.

Сандық бейне корреляциясы (DIC) сияқты заманауи анықтау әдістері инженерлерге кернеу жинақталуын нақты уақыт режимінде визуализациялауға мүмкіндік береді. Бетіндегі өрнекті бақылау арқылы DIC адам көзіне көрінер болғаннан бұрын «бұлшық пайда болу» аймағын анықтай алады, осылайша матрицаларды уақытында түзетуге мүмкіндік береді.

Ақауларды болдырмау және технологиялық процесті басқару

Бұлшық пайда болатын болса немесе бұлшықтан болатын сынуды болдырмау мақсаты қойылса, үйкелістің және материал ағынының бақылануы ең маңызды орын алады.

Бұлшықтан болатын тұрақсыздықты болдырмау (саңылау металл)

- Майлау стратегиясы: Жоғары үйкеліс материал ағынын шектейді, жергілікті созылуға әкеледі. Маңызды аймақтарда майлау сапасын жақсарту материалға көршілес аймақтардан тартылып келуге мүмкіндік береді, кернеуді тең бөледі.

- Байлам күшін реттеу: Егер бос үлгіні бекіту күші тым жоғары болса, материал матрицаға кіре алмайды, бұл артық созылуға және бұлшыққа әкеледі. Осы күшті азайту тартылу мөлшерін арттырады.

- Матрица радиусы: Жүйкі радиустар кернеуді шоғырландырады. Матрица кіру радиусын арттыру шың кернеуді төмендетеді және жергілікті бұлшықтың пайда болуын болдырмауға көмектеседі.

Түтікшелердегі иықтық операциялардың сәтті болуын қамтамасыз ету

- Бағыттауыш құрсаулар: Иықтық бөлікті сығу кезінде түтік қабырғаларының бүгілуін болдырмау үшін сыртқы немесе ішкі бағыттауыштарды пайдаланыңыз.

- Сатылы кішірею: Бір ғана операцияда диаметрді 50% дейін кішірейтуге тырыспаңыз. Сығылу кернеулерін басқару үшін процесті бірнеше сатыға бөліңіз (мысалы, 20% -> 15% -> 10%).

- Темперлеу: Қатаң кішірею кезінде материалдың пластикалық қабілетін қалпына келтіру және материалдың қатайған күйін азайту үшін аралық шыдамдылық қажет болуы мүмкін.

Қорытынды

Автокөліктерді штамптауда иықтық — бұл әрбір технологиялық инженердің бағдарлануы керек болатын екі жақты құбылыс. Бұл түтік тәрізді бөлшектерді пішіндеудің құнды әдісі де, сонымен қатар жаппа металл формалану шегінің негізгі сипаттамасы да болып табылады. Сығылу механикасы мен қысу процесі және созылу қабілетсіздігінің иықтық үзілуі , өндірушілер құрал-жабдықтарының конструкцияларын және материалдарды таңдауды оптимизациялай алады. Табыс осы күштерді теңестіруде жатыр — металды пішіндеу үшін пластикалық деформацияны пайдалану, бірақ тұрақтылық тоқтап, бұзылу басталатын физикалық шектерді сақтау.

Жиі қойылатын сұрақтар

1. Бұғылау мен созудың айырмашылығы неде?

Созу — бұл матрицаға дейінгі бос орынды тарту арқылы тереңдік жасайтын созылу процесі, жиі қабырғаның қалыңдығын азайтады. Бұғылау (процесс ретінде) — диаметрін азайту үшін түбірдің ашық соңына қолданылатын сығылу операциясы. Созу кезінде материал фланецтен шығады; бұғылау кезінде материал ашық бөліктен ішке қарай итеріледі.

2. n-мәні бұғылау тұрақсыздығына қалай әсер етеді?

N-мәні (пластиндалу көрсеткіші) материал деформацияланған кезде қаншалықты қатайитынын көрсетеді. Жоғарырақ n-мәні материал локальді жұқаруды тиімдірек бәсеңдететінін, деформацияны үлкен аймаққа тарататынын білдіреді. Бұл тікелей бұғылау тұрақсыздығының пайда болуын кешіктіреді және одан да тереңірек және күрделірек штамповка жасауға мүмкіндік береді.

3. Сыну алдында мойын тарылуын анықтауға бола ма?

Иә. Көзге көрінерлік болғанша көзбен күрделі, бірақ сынақ кезінде Digital Image Correlation (DIC) жүйесін қолдану арқылы жергілікті тарылуды анықтауға болады. Өндіріс кезінде, бетінде көрінетін «ойық» немесе панель бетінің жұқсару сызығы материалдың жарылу шекарасына жақын екенін көрсетеді және дереу түзету қажет екенін білдіреді.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —