Металлды лазермен кесу қызметтері түсіндірілді: Баға сұрауынан дайын бөлшекке дейін

Металды өңдеу үшін лазерлік кесу технологиясын түсіну

Сіз бұрын-соңды өндірушілердің қалай мүмкін емес дәлдіктегі металл бөлшектерді күрделі үлгілермен және пышақтай сүйір шеттермен жасайтынын ойландыңыз ба? Жауап заманауи өңдеудегі ең трансформациялық технологиялардың бірінде — металды лазерлік кесуде. Бұл процесс материалдардың аз ғана шығынымен жылдамдық, дәлдік және тамаша көптүрлілікпен баяу механикалық әдістерді ауыстыра отырып, өнеркәсіптердің металл жұмыстарына қарауын түбегейлі өзгертті.

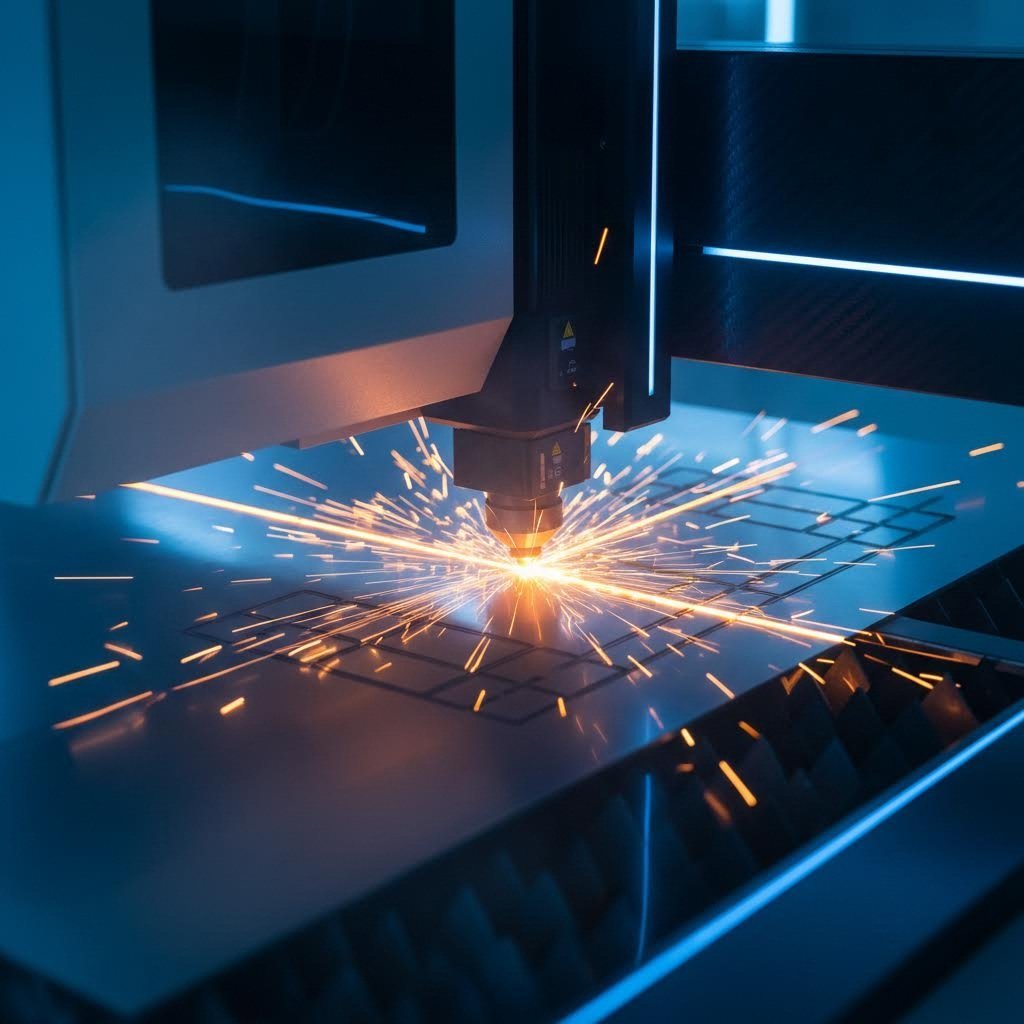

Лазерлік кесу — бұл компьютерлік бағдарламамен берілген жол бойынша металды балқытуға, жағуға немесе будырмауға арналған, жоғары дәлдіктегі жарық сәулесін қолданатын жылулық процестің бір түрі болып табылады.

Сонымен, лазерлік кесу дегеніміз нақты не және неліктен автомобиль бөлшектерінен бастап архитектуралық металл жұмыстарына дейінгі барлық нәрсенің негізгі шешіміне айналды? Нәтижесінде сіз өзіңіздің сызбаларыңызды кәсіби металды лазерлік кесу қызметіне жібергенде нақты не болатынын түсіну үшін негізгі принциптерді талдайық .

Шоғырланған жарық қалай шикізатты металлға айналдырады

Ұлғайтқыш әйнек арқылы күн сәулесін жинақтауды елестетіңіз, бірақ осы принципті ондаған есе күшейтіңіз. Бұл негізінен лазермен кесу қалай жұмыс істейтінінің мәні. Бұл процесс резонатор деп аталатын құрылғының ішінде басталады, онда белгілі бір орта коэренциялық жарықтың өте тығыз шоғырын туғызады.

Мұның қызықты жағы осында. Фотондар лазерлік ортадағы электрондармен әрекеттескенде, олар ынталандырылған шығару деп аталатын тізбекті реакцияны тудырады. Әрбір қозғалған электрон дәлме-дәл фотонды шығарады, бұл идеалды синхрондалған жарық толқындарының тасқынын тудырады. Бұл фотондар күші жеткілікті болғанша айналар арасында шағылады да, жартылай шағылдыратын бет арқылы қуатты, шоғырланған шоқ түрінде өтеді.

Сәуле резонатордан шыққаннан кейін ол фокустаушы линзаға дейін бірнеше айна немесе оптикалық талшық кабельдер арқылы жүреді. Бұл линза барлық энергияны миллиметрдің бөлшегіне дейінгі өте кішкентай диаметрге жинақтайды. Нәтижесінде кез-келген металды балқытуға немесе будауға болатын экстремалды жоғары температура пайда болады.

Дәл метал шығарудың ғылыми негізі

Лазерлік металл кесу қалай осындай ерекше дәлдікті қол жеткізеді деп ойлануыңыз мүмкін. Сиқыр компьютермен басқарылатын процесте жатыр. Кесуді бастамас бұрын сіздің дизайн файлыңыз G-code-қа айналады, бұл негізінен лазерлік басқа дәл қай жерге қозғалу керектігін көрсететін машина оқитын нұсқаулар жиыны.

Жинақталған сәуле металл бетіне тиген кезде материалға және қолданылатын әдіске байланысты үш нәрсенің біреуі болады:

- Балқыту арқылы кесу: Азот сияқты инертті газдың жоғары қысымды ағыны кесілген жерден балқыған материалды алыстатады және шетін тоттанудан қорғайды

- Жалын арқылы кесу: Кесу жылдамдығын тезейтін экзотермиялық реакцияны құру арқылы оттегі бұл процесті қолдайды

- Булану арқылы кесу: Жұқа немесе сезімтал материалдар үшін лазер газ көмегінсіз тікелей материалды абляциялайды

Лазерлік металл кесу қызметтері дәлдік пен қайталану үшін саланың стандартына айналғаны осы нақтылыққа байланысты. CNC-басқару бір немесе мыңдаған өндірістік бөлшектерді қажет етсеңіз де, тез түзетулер енгізуге, автоматтандырылған кесу жолдарын қолдануға және бірдей бөлшектерді тұрақты шығаруға мүмкіндік береді.

Бұл нұсқауда әртүрлі лазерлік технологиялардың қалай салыстырылатынын, әртүрлі қолданбалар үшін қандай металдар ең жақсы жұмыс істейтінін және құны тиімді нәтижелер алу үшін қалай оптимизациялауға болатынын білетін боласыз. Сіз өндірістік жоба үшін бөлшектерді сатып алып жатсаңыз немесе тапсырыс бойынша металл жұмыстарының нұсқаларын зерттеп жатсаңыз да, осы негізгі принциптерді түсіну сізге дұрыс шешімдер қабылдауға және қызмет көрсетушілермен тиімді қарым-қатынас жасауға көмектеседі.

CO2, Fiber және Nd YAG лазерлік технологиялары: түсіндірмесі

Лазерлік кесудің негізгі физикасын түсіндіктен кейін, шынымен маңызды сұрақ туындайды: сіздің жобаңызды қай лазер түрі орындауға тиіс? Барлық лазерлер бірдей жасалмаған, дұрыс емес технологияны таңдау өндірістің баяулауына, құнының жоғарылауына немесе шетінің сапасының төмендеуіне әкелуі мүмкін. Металдарды өңдеу қызметтерін іздеген кезде кездесетін негізгі үш түрлі лазерлік кесу қондырғыларының айырмашылығын анықтайық.

Металдарды өңдеу үшін Талшықты лазерлер мен CO2 салыстыруы

Сіз металдарды кесу үшін лазерлік қондырғыны бағалайтын болсаңыз, ең жиі кездесетін екі негізгі технологиялар — CO2 және талшықты лазерлер. Әрқайсысы әртүрлі жағдайларда жақсы жұмыс істейді және олардың артықшылықтарын түсіну нақты материалдық қажеттіліктеріңізге сәйкес келетін технологияны таңдауға көмектеседі.

КО2 лазерлері көміртегі диоксидін қамтитын газ қоспасын пайдаланып, 10,6 микрон толқын ұзындығында инфрақызыл сәуле шығарады. Бұл машиналар 1970 жылдардан бері өнеркәсіптің негізгі элементі болып келеді және өздерінің көпфункционалдылығы арқасында қазіргі уақытта да танымалдылыққа ие. CO2 лазерлік кесу қондырғысы жоғары қалыңдықтағы материалдарды, әсіресе қалың болат пен ерітіндісіз болатты өте жақсы кеседі. Зерттеулерге сәйкес Laser Expertise Ltd қазіргі заманғы 4-5 кВт жұмыс істейтін CO2 жүйелері 25 мм дейінгі қарапайым болатты және 20 мм дейінгі ерітіндісіз болатты кese алады.

CO2 технологиясының ерекшелігі неде? Оның ұзын толқынды сәулесі органикалық материалдармен тиімді әрекеттеседі, сондықтан цехыңыз пластиктерді, ағашты немесе мата материалдарын өңдегенде бұл қондырғыларға идеялық таңдау болып табылады. Дегенмен, мыс пен алюминий сияқты жоғары дәрежеде шағылысатын металдармен жұмыс істеген кезде сәуле кері шағылып, оптикалық компоненттерге зақым келтіруі мүмкін, осы толқындық сипаттама кедергі туғызады.

Қабық лазерлері металл кесетін лазерлік қондырғылардың жаңа буынын білдіреді. Фибралық жүйелер 1,06 микрондық қысқа толқын ұзындығында жоғары нәтижелі жұмыс істейді және жұқа мен орташа қалыңдықтағы металдарда өте жақсы сапа көрсетеді. Бұл қондырғылар электр энергиясын лазерлік сәулеге ерекше тиімділікпен түрлендіреді, әдетте 30-50%, ал CO2 жүйелері үшін бұл көрсеткіш шамамен 10-15% құрайды.

Сіз 6 мм астындағы материалдарды өңдейтін жұқа металл парақтар үшін лазерлік кесу қондырғысымен жұмыс істеген кезде, фибралық технология жиі едәуір жылдам кесу жылдамдығын қамтамасыз етеді. Қысқа толқын ұзындығы фибралық лазерлердің алюминий, мыс, мырыш секілді жарқырағыш металдармен жұмыс істеуде одан да сенімді болуын білдіреді. Көптеген фибралық лазерлік кесу қызметтері CO2 жүйелерімен салыстырғанда жұқа болатты өңдеуде 2-3 есе жылдамырақ жұмыс істеуін хабарлайды.

Лазерлік технологияны сіздің материалдық қажеттіліктеріңізге сәйкестендіру

Nd:YAG лазерлері металл кесудің арнайы нишасын алады бұл жартылай өткізгіш жүйелер де оптикалық талшықтардың орнына кристалдық ортаны пайдаланатын, талшықты лазерлер сияқты 1,06 микронда жұмыс істейді. Негізгі артықшылығы — автомобиль өндірісінің роботтарына немесе қол жетпейтін жерлеріне оптикалық талшықтар арқылы сәулеге тасымалдау мүмкіндігі.

Лазерлік кесудің мамандары тарапынан жиналған зерттеулерге сәйкес Nd:YAG жүйелері үш нақты жағдайда үстемдік етеді:

- Төтенше кішкентай фокусталған дақтар қажет болатын жұқа материалдар бойынша жасалатын ұсақ жұмыстар

- Күміс қорытпалары сияқты жоғары дәрежеде шағылдыратын металдарды регулярлы түрде кесу

- Жұмыс бетіне сәулені оптикалық талшықтар арқылы икемді түрде жеткізу талап етілетін қолданбалар

Дегенмен, Nd:YAG лазерлері пластиктер мен ағаш өнімдері лазерлердің толқын ұзындығына мөлдір болғандықтан, органикалық материалдардың көбін өңдей алмайды. Бұл шектеу олардың жалпы жұмысшаларда сирек кездесуіне әкеледі, бірақ арнайы өндіріс ұялары үшін құнды болып қала береді.

Жобаңызға сәйкес лазерлік кесу машинасының созылмалы металл технологиясын тез анықтау үшін төмендегі толық салыстыру келтірілген:

| Фактор | Co2 лазер | Талшықты лазер | Nd:YAG лазері |

|---|---|---|---|

| Қолдануға ыңғайлы материалдар | Көміртегілі болат, нержавейкалық болат, пластиктер, ағаш, мата | Жұқа металдар, жарқырағыш металдар (алюминий, мыс, мырышты болат) | Жарқырағыш қорытпалар, ұсақ бөлшектер, күміс |

| Қалыңдық мүмкіндігі | 25 мм-ге дейінгі көміртегілі болат, 20 мм-ге дейінгі нержавейкалық болат | 20 мм-ден төмен болаттарда ең жақсы, жұқа қабықшаларда үздік | Әдетте тек жұқа бөліктер үшін |

| Кесу жылдамдығы (жұқа металл) | Орташа | Ең жылдам нұсқа | Орташа немесе баяу |

| Энергия тиімділігі | электр энергиясын пайдалану үшін 10-15% | 30-50% қосалқы тиімділігі | 3-5% қосалқы тиімділігі |

| Қызметкерлік талаптар | Жоғары (айналар, газдың қайта толтырылуы, турбиналар) | Төмен (сәулелік, оптикалық элементтер аз) | Орташа (шам немесе диодтың ауыстырылуы) |

| Типілік қолданулар | Жалпы өндіріс, қалың пластиналар, әртүрлі материалдардан жасалған цехтар | Үлкен көлемді жұқа металл өндірісі, автомобиль бөлшектері | Роботты дәнекерлеу ұялары, мамандандырылған дәл кесу |

Сонымен сіз ұсыныстар сұраған кезде қай технологияны көрсетуіңіз керек? Көбінесе металдарды өңдеу жобаларында таңдау материалдың түрі мен қалыңдығына байланысты. Егер сіз 12 мм астам болат пластинасын кессеңіз, CO2 әлі де қатты бәсекеге қабілетті. Жұқа нержавейкалық болат немесе алюминий бөлшектерді үлкен көлемде өндіру үшін талшықты лазерлі кесу қызметтері, әдетте, жылдамдық пен шетінің сапасы бойынша ең жақсы нұсқаны ұсынады. Ал қолданылуы өте жіңішке элементтерді қажет ететін немесе жоғары жарқырау қабілеті бар мамандандырылған құймалармен байланысты болса, Nd:YAG премиум бағасын төлеуге тұрарлық.

Бұл айырмашылықтарды түсіну сіздің нақты талаптарыңызға сәйкес оптимизацияланған жабдықта сіздің бөлшектеріңіз өңделетіндей етіп қызмет көрсетушілерді бағалау кезінде тиімді сұрақтар қоюға дайындайды. Келесі қадамда біз әрбір технология қандай металдармен жақсы жұмыс істейтінін және сіздің конструкцияларыңыз үшін ескеруіңіз қажет болатын қалыңдық шектеулерін қарастырамыз.

Металдардың үйлесімділігі мен қалыңдық шектеулеріне арналған нұсқаулық

Сіз лазерлік технологиялардың әртүрлі түрлері қалай жұмыс істейтінін үйрендіңіз, бірақ әрбір сатып алушының ойындағы практикалық сұрақ мынада: лазерлік кесу сіздің жобаңызға қажет болатын нақты металлмен жұмыс істей ала ма? Жауап лазерлік энергияның өңделетін бөлшекпен қалай әрекеттесуіне тікелей әсер ететін материал қасиеттеріне байланысты. Бұл динамикаларды түсіну сізге алдын-ала дұрыс материалды таңдауға және өндіру кезінде қымбатқа түсетін күтпеген жағдайлардан аулақ болуға көмектеседі.

Барлық металдар металдық парақтарды лазермен кесуге бірдей жауап бермейді. Жарық шағылу, жылу өткізгіштік және балқу нүктесі сияқты физикалық сипаттамалар материал таза кесіле ме, әлде арнайы біліктілікті қажет ететін қиындықтар туғыза ма соны анықтайды. Әрбір кең таралған металдың ерекшелігі неде және кәсіби қызметтер спектр бойынша қалай үздік нәтижелерге қол жеткізетінін қарастырайық.

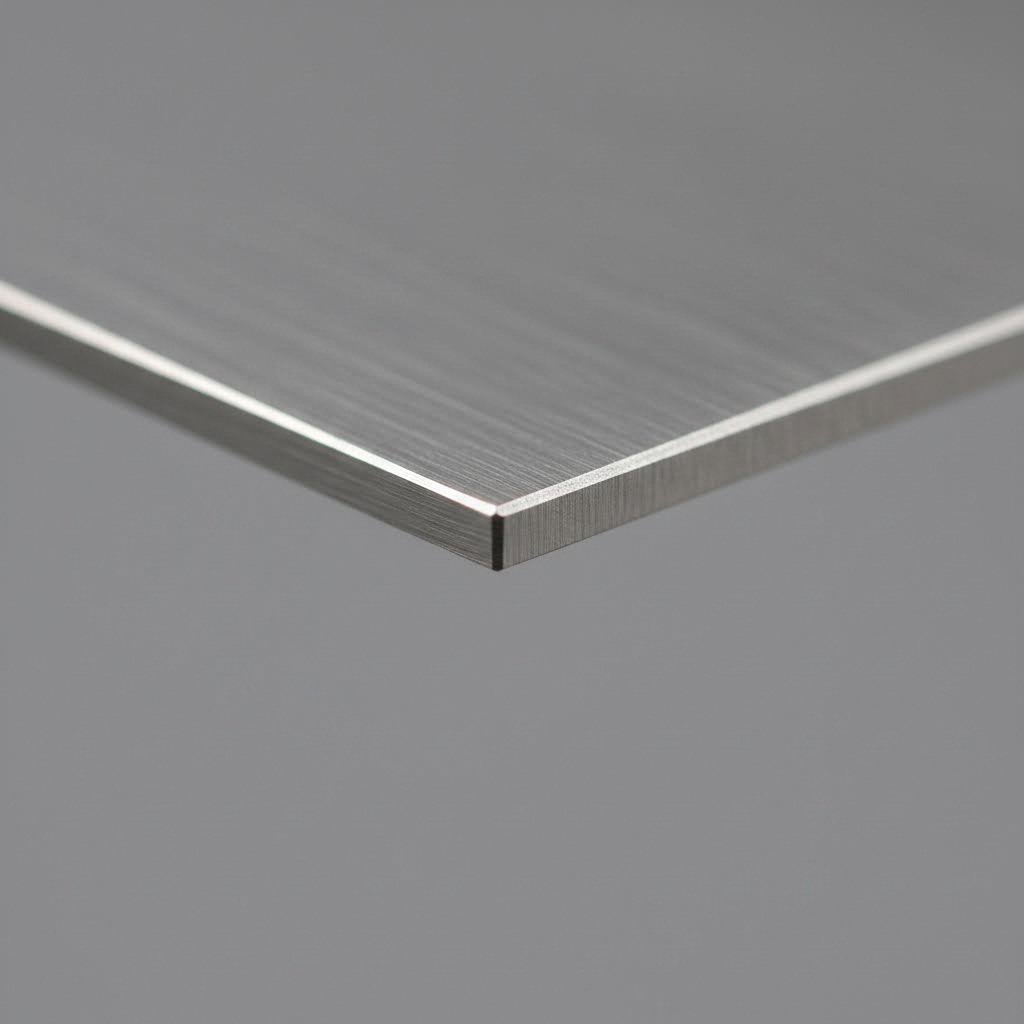

Болат пен пайдалы болат үшін кесу параметрлері

Алдымен жақсы хабар: егер сіз болатпен жұмыс істесеңіз, сіз қолжетімді лазерлік материалдардың бірін таңдағансыз. Көміртегі болаты мен жеңіл болат лазерлік энергияны тиімді сіңіреді және басқарылатын жылу қасиеттеріне ие болғандықтан, болатты лазермен кесу оңай.

Жұмсақ болатты лазермен кесу азот көмекші газымен өңделгенде таза, тот баспаған шеттер алады, ал оттегі көмегімен — жылдамырақ кесу мүмкіндігі беріледі. Оған сәйкес саланың қалыңдық бойынша нұсқаулықтары 0,5 мм мен 3 мм арасындағы жұқа болат парақтарды 1000 Вт пен 2000 Вт лазерлерімен оңай кесуге болады, ал 4 мм-ден 12 мм-ге дейінгі орташа пластиналар үшін 2000 Вт пен 4000 Вт жүйелері қажет. 13 мм-ден 20 мм-ге дейінгі қалың болат пластиналар үшін 4000 Вт пен 6000 Вт арасындағы жоғары қуатты лазерлер қажетті тереңдікке жеткізеді.

Тот баспайтын болатты лазермен кесу бұл ұқсас принциптерге бағынады, бірақ кесілетін жиектің сапасына назар аудару керек. Пайдалану ортасында хромы бар болат жоғары температурада тот басуы мүмкін, сондықтан көптеген қолданбаларда кесілген жиектегі коррозияға төзімділікті сақтау үшін азот көмекші газ ретінде қолданылады. Universal Tool мамандарының айтуынша, талшықты лазерлер жоғары қалыңдықтағы нержавейкалы болатты да таза, жоғары сапалы жиектермен кеседі, ол практикалық және безендіру мақсаттары үшін өте жақсы таңдау болып табылады.

Лазерлік кесу ss (нержавейкалы болат) жұмыстарын жүргізер кезде мына параметрлерді есте ұстаңыз:

- Жұқа нержавейка (0,5 мм мен 3 мм арасы) 1000 Вт пен 2000 Вт лазерлерімен дәл кесіледі

- Орташа қалыңдықтағылар (4 мм мен 8 мм арасы) тегіс кесу үшін 2000 Вт пен 4000 Вт жүйелерін қажет етеді

- Жуан болатты (9 мм мен 20 мм аралығында) жақсы түрде кесу үшін 4000 Вт пен 6000 Вт лазерлері қажет

- Азот көмекші газы материалдың табиғи коррозияға төзімділігін сақтайды

Алюминий мен мыс сияқты шағылдырушы металдармен жұмыс істеу

Мұнда материалды таңдау мәселесі одан әрі күрделенеді. Жоғары дәрежеде шағылатын металдар нақты қиындықтар туғызады, бірақ қазіргі заманның талшықты лазерлік технологиясы осындай проблемаларды негізінен шешті. Бұл материалдар неліктен әртүрлі мінез-құлық көрсететінін түсіну — сізге шынайы күтімдер қоюға және қызмет көрсетушілермен тиімді байланыс жасауға көмектеседі.

Алюминий лазерлік кесу екі себеппен параметрлерді ұқыпты түрде басқаруды талап етеді. Біріншіден, алюминийдің жоғары шағылдыру қабілеті оның лазер сәулесінің энергиясының үлкен бөлігін кері шағылдыратынын білдіреді. Екіншіден, оның өте жақсы жылу өткізгіштігі кесу аймағынан жылуды тез шашыратады. Нәтижесінде? Тең қалыңдықтағы болатқа қарағанда кесу үшін сізге көбірек қуат қажет болады.

Сәйкес талшықты лазерлі кесу бойынша мамандар алюминийдің өзі CO2 жүйелерінде қиындық тудырса да, талшықты лазерлік қондырғыларда оны өте жақсы кесуге болады. Лазерлік алюминий кесу жобалары үшін 0,5 мм мен 3 мм аралығындағы жұқа парақтар 1000 Вт пен 2000 Вт лазерлермен жақсы жұмыс істейді. Орташа алюминийді 4 мм-ден 8 мм-ге дейінгі қалыңдықта кесу үшін 2000 Вт-тан 4000 Вт-қа дейінгі жүйелер қажет, ал 9 мм-ден 15 мм-ге дейінгі қалың пластиналар материалдың жарқырау қабілетін жеңу үшін 4000 Вт немесе одан жоғары қуаттылықты талап етеді.

Мыс және қола бұл қиындықтарды одан әрі күшейтеді. Екі металл да өте жоғары жарқырау қабілетіне және жылу өткізгіштікке ие болып, лазерлік өңдеу үшін ең қиын кең тараған материалдар болып табылады. Дегенмен, 1,06 микронды қысқа толқын ұзындығында жұмыс істейтін талшықты лазерлер CO2 жүйелері мүмкін болмаған деңгейде мыс қорытпаларымен әлдеқайда сенімді жұмыс істейді.

Меді үшін қалыңдық кестелері 0,5 мм мен 6 мм аралығындағы салыстырмалы жұқа бөліктер үшін дәл 3000 Вт пен 5000 Вт лазерлер талап етілетінін көрсетеді. Медінің қиын қасиеттерін кесу жылдамдығын реттеу, қуаттың тығыздығын арттыру және арнайы көмекші газ конфигурацияларын қолдану арқылы компенсациялауға болады.

Жиі кездесетін металдар бойынша күтілетін нәтижелерді көрсететін толық анықтама:

| Металл түрі | Ең үлкен қалыңдық диапазоны | Ұсынылатын лазер түрі | Ерекше ескертпелер |

|---|---|---|---|

| Жұмсақ болат | 25 мм-ге дейін | CO2 немесе Fiber | Кесуге ең оңай; оттегі көмегі жылдамдықты арттырады; азот оксидсіз шеттер береді |

| Нержавеющая болат | 20мм-ге дейін | CO2 немесе Fiber | Коррозияға төзімділікті сақтау үшін азот көмегін қолданыңыз; өте жақсы шет сапасына қол жеткізуге болады |

| Алюминий | 15 мм-ге дейін | Талшық (анық басымдық) | Жоғары шағылдыру және жылу өткізгіштік қуатты арттыруды талап етеді; азот көмегі ұсынылады |

| Күміс | 6 мм дейін | Тек талшық | Өте жоғары шағылдыратын; жоғары қуат (3000 Вт+) қажет; кесу жылдамдығы төмен болуы керек |

| Жез | 8 мм дейін | Талшық (анық басымдық) | Медіге ұқсас қиындықтар; CO2-ге қарағанда талшық толқын ұзындығы шағылдыруды жақсырақ өңдейді |

| Титан | 10 мм-ге дейін | CO2 немесе Fiber | Салмаққа шаққандағы ең жоғары беріктік; тоттануды болдырмау үшін инертті атмосфера қажет; жоғары баға |

Титан ол ерекше назар аударуға лайық, себебі бұл лазерге үйлесімділік пен қатаң технологиялық талаптарды үйлестіреді. Бұл металл механикалық тегістеуге немесе созуға қарағанда оңай кесіледі, сондықтан әуежай және медициналық қолданыстар үшін лазерлік өңдеу ерекше тартымды болып табылады. Дегенмен, титан жоғары температурада оттегімен активті реакцияға түседі, сондықтан кесілген жиекте сынғыштықтың пайда болуын болдырмау үшін аргон немесе азотпен қорғау маңызды.

Бұл материалдарға қатысты нені есте сақтау керек? Біріншіден, болат пен гильзиялы болат лазерлі кесуге арналған жобалар үшін ең жеңіл қабылданатын таңдаулар болып табылады. Екіншіден, қазіргі заманғы талшықты лазерлік технологиямен алюминий мен мыс мүлдем қолданысқа ие, бірақ қосымша қуат пен баяу жылдамдықтар талап етілетіндіктен бағаның реттелуін күтіңіз. Соңында, қызмет көрсетушіңізбен материалдардың нақты сипаттамаларын жобаны растамас бұрын міндетті түрде талқылаңыз, себебі қалыңдық шектеулері пайдаланылатын жабдықтарға байланысты өзгеруі мүмкін.

Лазерлік технологиямен жұмыс істеуге ең қолайлы материалдарды түсіндіңізге орай, лазерлік кесу басқа әдістермен салыстырғанда қалай орын алатынын ойлана аласыз. Су қоймасы, плазма немесе CNC-мен кесуді қашан таңдау керек? Келесі бөлім қолданылуыңыз үшін ең тиімді процесті таңдауға көмектесетін шынайы салыстыру береді.

Лазерлі кесу мен су қыспағы, плазма және CNC альтернативалары

Сатуға бағытталған мазмұн сирек мойындайтын бір шындықты айтамыз: лазерлік кесу әрқашан ең жақсы таңдау болып табылмайды. Таң қалдыңыз ба? Лазерлік технология көптеген қолданбаларда үздік нәтиже көрсетсе де, лазерлерден гөрі басқа металл кесу қызметтері жақсырақ нәтиже беретін жағдайларды түсіну уақытыңызды, ақшаңызды және көңіл-күйіңізді үлкен болып үнемдеуге мүмкіндік береді. Нақты жобаңызға сәйкес келетін дұрыс технологияны таңдай алу үшін опцияларыңызды объективті түрде салыстырайық.

Әрбір кесу әдісі өзіндік айқын артықшылықтарын әкеледі. Негізгі мәселе лазерлік және CNC технологиялары бір-біріне қалай қосымша болатынын және су қоймасы немесе плазма сияқты басқа әдістер қашан жақсырақ нәтиже беретінін түсіну. Мысалы, металға арналған cnc лазерлік кескіш күрделі доңғалақ конструкцияңыз үшін идеалды болуы мүмкін, бірақ осы технология қалың конструкциялық болат жобасыңыз үшін дұрыс таңдау болмауы мүмкін.

Лазерлік кесуден су қоймасы неге үстем болады

Су қоймасы әдісі қысымы жоғары су мен үйкеліс заттарының қоспасын пайдаланып кез келген материалды кесуге мүмкіндік береді. wurth Machinery компаниясының салалық зерттеулеріне сәйкес , су қоймасы нарығы 2034 жылға таман 2,39 миллиардтан астам долларға жетеді деп күтілуде, бұл негізінен жылуға сезімтал кесу қажет болатын қолданбалар есебінен болады.

Лазерге қарағанда су қоймасын қашан таңдау керек? Осы жағдайларды қарастырыңыз:

- Жылуға сезімтал материалдар: Су қоймасы жұмыс бетінде ешқандай жылу әсерін қалдырмайды, яғни бұйымдар бүлінбейді, қатаймайды және металлургиялық өзгерістер болмайды

- Өте қалың материалдар: Лазерлер тиімді түрде өтпейтін жерде су қысымымен кесу 12 дюймге дейінгі қалыңдықтағы материалдарды өңдей алады

- Әртүрлі материалдарды кесу: Бір су қысымымен кесу жүйесі жабдықты ауыстырмай-ақ тасты, шыныны, композиттерді және металдарды кese алады

- Шағылдырушы мамандандырылған құймалар: Лазерлік жүйелерді қиындататын шағылу мәселелерінсіз мыс-цинкті құйма, титан және Инконель сенімді түрде кесіледі

- Тамақ өнеркәсібіндегі қолданбалар: Жылулық ластанбау су қысымымен кесуді тамақ өнеркәсібінің жабдықтары үшін идеалды етеді

Алайда, су қысымымен кесу лазерлік өңдеуге қарағанда едәуір баяу жұмыс істейді, әсіресе жұқа материалдарда. Абразивтің тұтынуына байланысты жұмыс шығындары да жоғары, ал кесу кезінде пайда болатын су мен гранат қоспасына байланысты тазалауға көбірек назар аудару қажет. Жабдыққа инвестиция да үлкен, сапалы су қысымымен кесу жүйелерінің бағасы кішігірім бірліктер үшін $60,000 құрайтын лазерлерге қарағанда $100,000 шамасында басталады.

Қалың болат қолданбалары үшін плазма мен лазер

Егерек болатты жасау кезінде маған жақын плазмалық кесу іздейтін болсаңыз, сіз дұрыс сұрақ қоясыз. Жарты дюймнен астам қалыңдықтағы өткізгіш металдармен жұмыс істеген кезде плазмалық кесу шығындарды бақылау мүмкіндігін сақтай отырып, басымдық танытады.

Салыстырмалы тестілеуге сәйкес, 1 дюймдік болатты плазмамен кесу су қоймасына қарағанда 3-4 есе тезірек жүреді, ал шығындары сызықтық футына шаққанда шамамен екі есе аз болады. Жабдыққа инвестициялау тағы да әлдеқайда көрнекті: ұқсас өлшемдегі су қоймасының жинағына шамамен 195 000 долларға қарсы толық плазмалық жүйе шамамен 90 000 доллар тұрады.

Жобаларыңыз мыналарға қатысқан кезде плазмалық кесуді таңдаңыз:

- Құрылымдық болаттан жасалған бұйымдар: Компоненттерді тез және экономикалық түрде кесілген арқалықтар, пластиналар мен қалың қабырғалар

- Ауыр техника өндірісі: Құрылыс және ауылшаруашылық техникасы компоненттері

- Кеме жасау қолданылуы: Жеделдік ұсақ детальдан гөрі маңыздырақ болатын үлкен көлемді қалың пластиналарды өңдеу

- Қаражаты шектеулі қалың металл жұмыстары: Дәлдік талаптары плазманың кеңірек допусына рұқсат ететін кезде

Дегенмен, плазманың айқын шектеулері бар. Шетінің дәлдігі лазерлі кесуге қарағанда біршама төмен , сондықтан плазмалық кесу күрделі дизайндар немесе аз шектік өлшемдегі бөлшектер үшін тиімсіз. Қысқарту кезінде электромагниттік сәулелену пайда болатындықтан, жұмысшылар қосымша қауіпсіздік шараларын қажет етеді. Егер сіздің дизайныңыз таза шеттерді, кішкентай тесіктерді немесе күрделі геометрияны талап етсе, cnc лазерлі кесу әлдеқайда жақсы таңдау болып табылады.

Лазерлі cnc технологиясының басқа негізгі әдістермен салыстырмалы түрде қалай тұрғанын толық түсіну үшін, мұнда толық талдау келтірілген:

| Фактор | Лазерлік кесу | Су ағыны | Плазма | CNC фрезерлеу | ЭДМ |

|---|---|---|---|---|---|

| Дәлдік Допусы | ±0,1 мм-ден ±0,25 мм-ге дейін | ±0,1 мм-ден ±0,5 мм-ге дейін | ±0,5 мм-ден ±1,5 мм-ге дейін | ±0,05 мм-ден ±0,25 мм-ге дейін | ±0,005 мм-ден ±0,025 мм-ге дейін |

| Қыр сапасы | Өте жақсы, қосымша өңдеу сирек қажет | Жақсы, шамалы конустылық болуы мүмкін | Тегіс емес, жиі қосымша өңдеуді қажет етеді | Жақсы, құрал-жабдыққа байланысты | Айна сияқты беткі қабатын алуға болады |

| Қыздыру аймағы | Шағын, бірақ бар | Жоқ | Үлкен | Жоқ (механикалық) | Өте аз |

| Материалдың қалыңдық диапазоны | 0,5 мм-ден 25 мм (болат) | 300 мм дейін+ | 3 мм-ден 150 мм+ | Кескіштің тереңдігімен шектеледі | 300 мм-ге дейін |

| Кесу жылдамдығы | Жұқа материалдарда өте жылдам | Баяудан орташаға дейін | Қалың металлдарда жылдам | Орташа | Өте аралас |

| Салыстырмалы құны | Орташа және жоғары | Жоғары жұмыс шығындары | Жабдық пен жұмыс істеу құны төмен | Орташа | Жогары |

| Ең жақсы материал түрлері | Жұқа мен орташа қалыңдықтағы металдар, кейбір басқа емес металдар | Тасты, шыныны қоса алғанда кез келген материал | Тек өткізгіш металдар | Жұмсақ металдар, пластиктер, ағаш | Тек өткізгіш материалдар |

CNC фрезерлеу сіз алюминий сияқты жұмсақ металдармен жұмыс істеп, қарапайым 2D пішіндерден гөрі 3D контурлар жасау қажет болған кезде механикалық кесу артықшылықтарын ұсынады. Механикалық кесу жылу әсерінен туындайтын аймақты тудырмайды, су қойындымына ұқсас, ал негізгі операциялар үшін жабдық құны төменірек болуы мүмкін. Xometry-дің салыстыруына сәйкес, механикалық кесу экстремал дәлдікті қажет етпейтін қолданбаларда құны мен икемділік жағынан бәсекеге қабілетті болып қала береді.

EDM (Электрразрядты өңдеу) ±0,025 мм-ден қатаңырақ допусстар міндетті болғанда немесе механикалық кескіштерді жойып жіберетін қатайтылған құралдық болаттарды кесу қажет болған кезде ультрадәл жұмыстар үшін арнайы нишаны алады. Алайда, бұл жағдайда өңдеу жылдамдығы әлдеқайда баяу болады.

Онда лазерлік кесуден қашан нақты қашық болу керек?

- 25 мм астам қалың плиталар: Плазмалық немесе су қойындысы әдістері тезірек және экономикалық тиімдірек

- Жылуға сезімтал қолданбалар: Жылуға төзімсіз медициналық имплантаттар немесе материалдар гидроабразивті кесуді қажет етеді

- Ток өткізбейтін материалдар: Тас, шыны және көптеген композиттер гидроабразивті кесу арқылы жақсырақ кесіледі

- Аса дәлдік талаптары: ±0,1 мм-ден кем болатын дәлдік талап етілетін жағдайларда ЭЭК қажет болуы мүмкін

- Құрылымдық болат үшін бюджетпен шектеулер: Плазма ә существенно төменгі бағада қабылданатын сапаны ұсынады

Көптеген сәтті жасалған цехтар бір ғана әдістің барлық қолданыстарды оптимальді шешпейтініне байланысты бірнеше технологиялармен жұмыс істейді. Плазма мен лазер жиі бірге жақсы жұмыс істейді, жұқа дәл өңдеуден бастап ауыр құрылымдық жасауға дейінгі ауқымды қамтиды. Гидроабразивті кесу мүмкіндігін қосу жылуға қауіпсіздікті сақтай отырып, тіпті кез келген материалға дейінгі универсалдықты кеңейтеді.

Бұл компромистерді түсіну сіздің бөлшектеріңіз керек технологиямен өңделуін қамтамасыз ететін дұрыс қызмет көрсетушілерден бағаларды сұрауға дайындайды. Кесу әдісіңіз таңдалғаннан кейін келесі қадам — қандай үдерісті таңдағаныңыздан тыс оңтайлы нәтиже алу және шығындарды минимизациялау мақсатында өз дизайн файлдарыңызды оптимизациялау.

Лазерлік кесуге арналған бөлшектердің дизайнына арналған нұсқаулар

Сіз дұрыс кесу технологиясын таңдап, материалдарыңыздың сәйкестігін тексердіңіз. Енді тегін өндірісті қымбатқа созылатын кешігулерден ажырататын кезең — дизайн файлдарыңызды дұрыс дайындау. Дұрыс жасалған дизайн тек мәселелерді болдырмауға ғана емес, сонымен қатар әр бөлшекке кететін шығындарды төмендетіп, сапаны жақсартады. Прототип үшін лазерлік кесілген бөлшектер жасасаңыз да немесе мыңдаған өндірістік бөлшектер дайындасаңыз да, бұл нұсқаулар сізге бірінші рет дұрыс нәтиже алуға көмектеседі.

Дизайн файлыңызды дәлдік лазерлік кесу машинасы үшін нұсқаулық ретінде қарастырыңыз. Бұл нұсқаулар неғұрлым анық және оптималды болса, машина оларды соғұрлым тез және дәл орындай алады. Jiga компаниясының DFM (өндіруге ыңғайлы дизайн) мамандарына сәйкес, өндіруге ыңғайлылық принциптерін бастапқы дизайн сатысында енгізу материал шығынын азайтып, кесу уақытын қысқартып, жалпы өндірістік өткізу қабілетін арттырады.

Ең кіші элемент өлшемдері мен тесік сипаттамалары

Бірінші рет сатып алушылардың көбін таң қалдыратын сұрақ: шынымен сіз қанша кішірейе аласыз? Жауап сіздің материалдың қалыңдығыңызға байланысты, ал мұны дұрыс түсінбеу толық емес кесуді, артық жылу жинақталуын немесе қажетті функцияларды орындай алмайтын бөлшектерді білдіруі мүмкін.

Ең кіші тесік диаметрі материалдың қалыңдығына тікелей байланысты. Дәлдікті лазерлік кесуге арналған жалпы ереже бойынша, тесік диаметрі материалдың қалыңдығына кем дегенде тең болуы тиіс. Мысалы, 2 мм қалыңдықтағы болат парақта диаметрі 2 мм-ден кіші болмауы тиіс. Кішірек кесу техникалық мүмкін болса да, бұл кесу жылдамдығын төмендетуді талап етеді және тесіктің шетінде жылулық деформация пайда болуы мүмкін.

Тесіктер мен ішкі элементтерді құрастырғанда мына нұсқауларды сақтаңыз:

- Тесіктен шетке дейінгі қашықтық: Бұрғылау және бөлшектің шеті арасында материалдың қалыңдығының кем дегенде 1,5 есеге тең қашықтықты сақтаңыз, осылайша бұрылыстың болуын болдырмаңыз және құрылымдық беріктікті қамтамасыз етіңіз

- Тесіктен тесікке дейінгі қашықтық: Сосед тесіктер арасында материалдың бір қалыңдығынан кем емес қашықтықты сақтаңыз, элементтер арасындағы жұқа көпірлерде жылудың жиналуынан болатын деформациядан құтылыңыз

- Слот ені: Әбден материалды алып тастау үшін кесуде саңылаулардың ең кемі 1,5 есе керф ені болуы керек

- Үшкір ішкі бұрыштар: Лазер сәулесінің шектеулі диаметрі бар болғандықтан, нақты 90-градус ішкі бұрыштар мүмкін емес; ішкі бұрыштарда кішкентай радиустарды (жалпы есепте минимум 0,5 мм) қолданып жобалаңыз

Сәйкес Datum Alloys-тің дәл кесу сипаттамалары , кәсіби қызметтер сызықтық өлшемдер бойынша ±0,05 мм және элементтердің орны бойынша ±0,15 мм дәлдікке жетуге мүмкіндік береді. Бұл өнеркәсіптік эталондар лазерлік кесу cnc машинасы жұмысын сипаттағанда нақты жетуге болатын нәтижелерді түсінуге көмектеседі.

Кесу енінің компенсациясы — көптеген дизайнерлер назар аудармайтын тағы бір маңызды фактор. Кесу (керф) — лазер сәулесінің өзі шығаратын материалдың ені, әдетте материалдың түрі мен қалыңдығына байланысты 0,1 мм-ден 0,3 мм-ге дейінгі аралықта болады. Дәл соңғы өлшемдер маңызды болған кезде, сіздің дизайныңыз бұл материал жоғалтуын ескеруі тиіс. Көбінесе кәсіби қызметтер автоматты түрде кесу енінің компенсациясын қолданады, бірақ бұл ұғымды түсіну сізге өлшемдік талаптарды анық баяндауға көмектеседі.

Тиімді кесу үшін дизайныңызды оптимизациялау

Сіз өз сұранымыңызды 20% немесе одан да көбірек азайтқыңыз келе ме? Ақылды дизайн оптимизациясы жиі дәл осындай үнемдеулерді қамтамасыз етеді. Лазерлік кесудің құнына не әсер еетінін түсінген кезде, принциптер қарапайым болып келеді: машина уақыты, материалдың пайдаланылуы және әрі қарай өңдеу талаптары.

Нестинг оптимизациясы материалдың әр парағына сыйатын бөлшектер санын максималдандырады. Салааралық DFM нұсқаулықтарына сәйкес, тиімді орналастыру және ортақ кесу сызықтары материалдардың қалдығын азайту арқылы және жалпы кесу уақытын қысқарту арқылы тікелей құнды үнемдеуге үлес қосады. Тапсырыс бойынша кесілетін соз металл бөлшектерді құрастырғанда мына орналастыруға ыңғайлы тәсілдерді қарастырыңыз:

- Ортақ кесу сызықтары: Мүмкіндігінше бөлшектердің шеттерін ортақ пайдалану үшін бір-біріне жақын орналастырыңыз, бұл жалпы кесу ұзындығын азайтады

- Бір-біріне лайықталатын пішіндер: Қалдықсыз тиімді түрде бірге орналасатын геометриялық пішіндер жасаңыз

- Қалыпты тақта өлшемдері: Жиі кездесетін парақ өлшемдеріне қалдықсыз бөлінетіндей етіп бөлшектердің өлшемдерін жобалаңыз

- Ориентация икемділігі: Бөлшектерді орналастыру кезінде олардың айналуына шектеулер қоюшы элементтерден аулақ болыңыз

Бөлшектің тұрақтылығы үшін табаның орны кішкентай немесе жеңіл бөлшектерді кесу кезінде ығысуынан сақтайды. Бұл кішкентай көпірлер бөлшектерді жапырақтың қаңқасында кесу аяқталғанша орындарында ұстайды. Табаның автоматты түрде көбінесе лазерлік құрылғы басқарады, бірақ бұл ұғымды түсіну сізге дайын бөлшектерде куә белгілер қай жерде пайда болуы мүмкін екенін алдын ала болжауға көмектеседі.

Болат жапырақты немесе басқа материалдарды лазермен кесуге файлдар дайындаған кезде, осындай дизайн ықшамдамалар функционалдық қасиеттерді нашарлатпай, шығындарды азайтады:

- Геометрияны ықшамдау: Күрделі қисықтар немесе кесу уақытын ұзартатын артық детальдардың орнына тегіс, үздіксіз сызықтарды қолданыңыз

- Қажетсіз элементтерді алып тастаңыз: Әрбір тесік, ұяшық және контур машина уақытын қосады; функционалды мақсаттарға ие болмайтын безендіру элементтерін алып тастаңыз

- Қалыңдықтарды стандарттау: Komacut-тың материалдар нұсқаулығына сәйкес, лазерлік кескіштер стандартты өлшемдерге реттелгендіктен, стандартты материал қалыңдықтарын қолдану - шығындарды оптимизациялаудың ең оңай жолының бірі

- Жинақтауды ескеріңіз: Бекіткіш құрылғылардың қажеттілігін азайтатын өзін-өзі орналастыру жинағын жеңілдететін тілше мен саңылау конструкциясын енгізіңіз

Файл пішімін дайындау тез сұрау және өндірудің дәлдігіне тікелей әсер етеді. Кәсіби қызметтер әдетте DWG және DXF CAD файл пішімдерін қабылдайды. Datum Alloys компаниясының дайындау нұсқаулығына сәйкес, сіздің файлдарыңыз мына спецификацияларға сәйкес келуі тиіс:

| Талап | Техникалық спекция | Неліктен маңызды |

|---|---|---|

| Файл форматы | DWG немесе DXF (тек 2D) | Кесу жолдарына тікелей аударылатын машина оқитын пішімдер |

| Масштаб | 1:1 (нақты өлшем) | Масштабтардың сәйкессіздігі бөлшектердің тым кішкентай немесе үлкен болып кесілуіне әкеледі |

| Сызықтың үздіксіздігі | Толық, үзілмейтін жолдар | Үзілген немесе пунктирлі сызықтар кесу бағдарламасымен түсінілмейді |

| Қосымша элементтер | Тақырыптық блоктарды, өлшемдерді, ескертпелерді алып тастаңыз | Файлда тек кесу геометриясы ғана болуы керек |

| Файлдардағы компоненттер | Файл басына бір бөлшек (үйлестірілген) | Бұл бағалауды жеңілдетеді және өңдеу қателіктерін азайтады |

Спецификацияларда кездесуі мүмкін сол «ену жолдары» туралы не айтуға болады? Datum-ның нұсқауларына сәйкес, лазердің тегіс кесуге кіру үшін қолданатын қысқа ену жолы — бұл шетінде өте кішкентай із қалдырады. Көбінесе профильдік қызметтер оны автоматты түрде қосады, егер сіз белгілі бір шетінде ешқандай із қалмауы керектігін көрсетпесеңіз.

Дұрыс дизайн оптимизациясы тиімді циклды құрады. Жақсырақ орналасу — материалдарды аз қолдану деген сөз. Ықшам геометрия — тезірек кесу деген сөз. Сәйкес келетін элемент өлшемдері — сапа мәселелерінің азаюын білдіреді. Бұл факторлар бірге алғанда лазерлік кесілген бөлшектердің сапасын арттыра отырып, сіздің шығындарыңызды төмендетеді. Дизайн файлдарыңыз оптимизацияланғаннан кейін дайын бөлшектеріңіздің сапасына әсер ететін факторларды түсіну — келесі маңызды білім аймағы болып табылады.

Сапа көрсеткіштері және кесудің орынсыз мәселелерін шешу

Сіздің дизайн файлдарыңыз оптималдандырылды және материалдарыңыз таңдалды. Енді лазермен кесілген металдан жасалған бөлшектердің нақты күтілгендей жұмыс істеуін анықтайтын сұрақ туындайды: сапалы кесім мен нашар нәтиже арасында не айырмашылық бар? Дайын бұйымдардың сапасына әсер ететін факторларды түсіну сізге талаптарды анық көрсетуге, үлгілерді тиімді бағалауға және қымбатқа түсетін мәселелер пайда болар алдында оларды шешуге көмектеседі.

Лазермен кесілген ерітіндісіз болаттан жасалған бөлшекке немесе кез келген болатты лазермен кесу нәтижесіне мұқият қарап отырғанда, бірдей сапаның шынайы деңгейін көрсететін бестен бес негізгі көрсеткіш бар: бетінің тегістігі, шетінде пайда болған ширақтар, кесім енінің біркелкілігі, кесімнің перпендикулярлығы және жылу әсеріне ұшыраған аймақтың өлшемі. талиялық лазерлік сапа мамандары осы факторлар сіздің бөлшектеріңіздің дәлдігі мен функционалдылығына тікелей әсер етеді. Кеңінен кездесетін мәселелердің себептерін және кәсіби қызметтер оларды қалай болдырмауға тырысатынын қарастырайық.

Бүліну мен жылулық деформацияны болдырмау

Сіз бұрын CAD файлында мүлде тәртіпті болып көрінетін, бірақ жеткізілгенде жеңіл бұрышып немесе иіліп келген бөлшектерді бағаладыңыз ба? Лазерлік метал кесудегі сапаның ең қиналдыратын мәселесі — бұрмалау, өйткені басқаша жақсы болатын бөлшектерді пайдалануға болмайтын деңгейге дейін жеткізуі мүмкін.

Лазер сәулесі шығаратын ыстықтың металда жергілікті ұлғаюы мен сығылуы пайда болған кезде деформация туындайды. Central Laser Services инженерлік тобының айтуынша, оның негізгі себептеріне мыналар жатады:

- Жылулықтың теңсіз таралуы: Кесу траекториялары жұмыс бетіне жылулық жүктемесін теңестірмей, нақты аймақтарға ыстықты шоғырландырған кезде

- Материалдың жеткіліксіз тіреуі: Кесу кезінде орын ауыстырып немесе иілетін бөлшектер суыған кезде ішкі кернеулерді қалыптастырады

- Қате кесу реті: Ерекшеліктердің қандай ретпен кесілетіні қалдық материалда кернеудің жиналуына әсер етеді

- Лазерлік қуаттың артық болуы: Қажеттен гөрі көбірек қуат HAZ (жылу әсерінен зардап шеккен аймақ) аймағын ұлғайтады және термиялық кернеуді арттырады

Кәсіби лазерлік қиғыш метал парақ қызметтері бұл мәселелерді қалай болдырмауға көмектеседі? Жылу режимін басқару – бұл негізгі фактор. Сапалы қамтамасыз ететін компаниялар қию сапасы мен жылу берудің минималды деңгейін тепе-теңдікте ұстау үшін қуат, жылдамдық және фокустауды дәл баптайды. Олардың орнату тобы материалдар қию барысында толық қолдаумен ұсталып, өлшемдік бүтіндікті және жазықтықты сақталуына кепілдік береді. Сонымен қатар, бөлшектердің орналасуын және қию ретін оптимизациялау қалдық кернеуді азайтады және метал парақты пайдалануды жақсартады.

Берілген жылу әсерінен өзгерген аймақ (HAZ) материал қасиеттеріне тікелей әсер ететіндіктен ерекше назар аударуды қажет етеді. Әрбір қиюдың маңындағы аймақ жылулық әсерге байланысты микроскопиялық құрылымдық өзгерістерге ұшырайды. Ірі ыстық әсер аймағы (HAZ) материал беріктігін төмендетуі немесе сынғыштық туғызуы мүмкін. HAZ өлшеміне әсер ететін факторларға лазерлік қуат деңгейі, қию жылдамдығы, материал қалыңдығы және көмекші газдың таңдауы жатады. Талшықты лазерлік технология жылдам энергия беруі мен жоғары қию жылдамдығына байланысты көне CO2 жүйелеріне қарағанда жалпы алғанда кішігірім ыстық әсер аймағын құрады.

Әртүрлі металдар жылуға әртүрлі реакция береді. Алюминийдің жоғары жылу өткізгіштігі жылуды тез шашып жіберуге көмектеседі, бірақ локальды деформацияны болдырмау үшін параметрлерді ұқыпты басқару қажет. Шойын болат жылуға қалыпты төзеді, бірақ газдың қорғанышы жеткіліксіз болса, кесілген жиектерде сәл түсі өзгеруі мүмкін. Мыс ең үлкен қиындықты туғызады, себебі оның өте жоғары жылу өткізгіштігі жылудың жиналуын бақылауды қиындатады.

Ширақтарсыз таза жиектерді алу

Лазерлік кесілген жиегі бойымен саусағыңызды жүргізіңіз. Ол тегіс пе, әлде теріңізге тимейтін қатты, көтеріңкі материалды сезесіз бе? Бұл қатты жиектер — шырақтар, және олар жаппа металл лазерлік кескіштерінің жұмысындағы ең жиі кездесетін сапа мәселелерінің бірі.

Сәйкес лазерлік кесудің сапасын бақылау мамандары , кесу жылдамдығы тым баяу немесе лазерлік қуат тым жоғары болған кезде, балқытылған материал таза шығарылмай, кесу шетінде қайтадан қатаяды. Басқа да себептерге көмекші газ қысымының жеткіліксіздігі мен сәуле фокусының дұрыс орналаспауы жатады.

Лазерлік метал кесу қызметін қолданатын кез-келген жеткізушіден алынған дайын бөлшектерді бағалай отырып, сапаның осы көрсеткіштерін тексеріңіз:

- Бетінің тегістігі: Диагональды сызықтар үшін кесілген бетті тексеріңіз; кіші белгілер жақсырақ кесу сапасын көрсетеді

- Қабыршақтың болуы: Шлактың толық шығарылмауын көрсететін көтеріңкі материал үшін төменгі шетін сезіңіз

- Тесіктің біркелкілігі: Бөлшек бойынша біркелкі кесуді растау үшін бірнеше нүктеде кесу енін өлшеңіз

- Перпендикулярлық: Кесілген шеттер материал бетіне қатысты шынымен вертикальді ме екенін, әсіресе қалың материалдарда тексеріңіз

- Түсінің өзгеруі: Жаншылу аймағындағы шеттерде артық жылу әсерін көрсетуі мүмкін жылуға байланысты түс өзгерістерін іздеңіз

Кесу аймағындағы артық жылу нәтижесінде күю және боялудың өзгеруі пайда болады. Бұл мәселелерді болдырмау үшін кәсіби қызметтер лазерлік қуаттың баптауларын реттейді, кесу жылдамдығын тиісті түрде арттырады және кесу аймағын суытатын және қалдықтарды үрлеп шығаратын көмекші газдарды, мысалы азот немесе ауа қолданады. Нақты материалдар үшін дұрыс лазерлік түрді таңдау да күю қаупін азайтады.

Сапалы лазерлік кесуді нашар нәтижеден ерекшелейтін не? Бұл әрбір нақты материал мен қалыңдыққа сәйкес келетін дұрыс жабдықтарды калибрлеу, оптимизацияланған кесу параметрлері мен үздіксіз процесті бақылауға байланысты. Сапаны бақылаудың ең жақсы тәжірибелеріне сәйкес, регулярлы машиналарды калибрлеу дәл кесулер үшін лазерлік сәуленің дұрыс туралауын қамтамасыз етеді. Операторлар өндірістің барлық сериясында тұрақтылықты сақтау үшін материал түрі мен қалыңдығына негізделе отырып, параметрлерді бақылап және реттеуі керек.

Қызмет көрсетушіңізге сапа талаптарын келтіргенде, маңызды өлшемдерді, бетінің өңделуіне қойылатын талаптарды және екінші өңдеуді қажет етпейтін барлық қырларды нақты көрсетіңіз. Осы сапа факторларын түсіну үлгілерді нәтижелі бағалауға және дайын бөлшектердің функционалдық талаптарға сай болуына мүмкіндік береді. Сапаға қойылатын талаптар анықталғаннан кейін келесі маңызды сұрақ – сіздің ұсыныстарыңызда кездесетін құндарды қалай белгілеу керектігін түсіну болып табылады.

Лазерлік кесудің құны мен баға белгілеу айнымалыларын түсіну

Сіз бөлшектерді жобаладыңыз, дұрыс материалды таңдадыңыз және сапа күтімін тексердіңіз. Енді әркім де жауабын білгісі келетін, бірақ аз ғана дереккөздер шынайы түрде қарастыратын сұрақ туындайды: бұл шынымен қанша тұрады? Тұрақты бағасы бар тауарларды сатып алумен салыстырғанда, лазерлік кесу құны бағаны едәуір өзгертуге әкелетін бірнеше өзара байланысты айнымалыларға байланысты. Бұл факторларды түсіну нақты бюджет жасауға және сапаны құрбан етпей, шығындарды азайту мүмкіндіктерін анықтауға көмектеседі.

Бірінші рет сатып алушыларды таң қалдыратын шындық мынада: көріністе ұқсас болып көрінетін екі жобаның бағасы әлдеқайда өзгеше болуы мүмкін. Күрделі безендіру панелімен салыстырғанда, материалдары бірдей болса да, қарапайым тікбұрышты тіреуіштің бағасы одан бірнеше есе арзан болуы мүмкін. Айырмашылық кесу уақытында, материалдың пайдалы пайдаланылуында және өңдеу күрделілігінде жатыр. Лазерлік кесуге баға қалай белгіленетінін нақты түсіну үшін оның құрамдас бөліктерін талдайық, сонда сіз дұрыс шешім қабылдай аласыз.

Лазерлік кесуге бағаны анықтайтын айнымалылар

Қызмет көрсетуші сіздің лазерлік кесудің бағасын есептегенде, бірнеше өзара байланысты факторларды бағалайды. Komacut компаниясының салалық баға белгілеу сарапшыларына сәйкес, негізгі шығын көрсеткіштеріне материал түрі, қалыңдығы, конструкция күрделілігі, кесу уақыты, еңбек ақы шығындары және соңғы өңдеу процестері жатады. Бұл әрбір элемент тиімділік пен ресурстарға деген талаптарға әсер ету арқылы жалпы шығынға үлес қосады.

Материалдың түрі мен қалыңдығы кез-келген бағаның негізін құрайды. Әртүрлі металдар кесу жылдамдығын, энергия тұтынуын және жабдықтың тозуын әсер ететін өзіндік қасиеттерге ие. Мысалы, көміртегі болатына қарағанда, нержавейкалық болатты кесу әдетте сызықтық футына қатысты көбірек энергия мен уақытты талап етеді, сондықтан ол қымбатқа түседі. Қалың материалдар бұл әсерді одан да күшейтеді, себебі таза кесіп өту үшін көбірек қуат және баяу кесу жылдамдығы қажет болады.

Сәйкес thinklaser компаниясының баға бойынша зерттеулері , материалдық құнын есептеу үшін қарапайым формула қолданылады: Бірлік аудан бойынша материал бағасы көбейтіледі пайдаланылған материал ауданына. Дегенмен, осы базалық құн кесілу түріне байланысты әртүрлі өңдеу коэффициенттеріне көбейтіледі.

Дизайн күрделілігі машина уақытына тікелей әсер етеді. Әрбір ойықты жасау үшін лазердің кесуді бастайтын тесік нүктесі қажет. Тесік нүктелерінің саны мен кесу жолдарының ұзақтығы артуы энергия тұтынысын және өңдеу уақытын арттырады. Komacut-тың талдауына сәйкес, көптеген ойықтары бар күрделі дизайндар дәлдікті көбірек талап етеді, бұл еңбекке және жабдық шығындарына қосылады. Көптеген тесіктері мен қисықтары бар күрделі үлгілерге қарағанда ішкі элементтері аз қарапайым геометриялық пішіндер әруақытта арзан болады.

Сіздің металдық бөлшектеріңіздің құнына әсер ететін негізгі факторлардың талдауы:

- Материалдық траттар: Сіздің бөлшектеріңізді стандартты парақ өлшемдерінде қаншалықты тиімді орналастыруға байланысты шикізат бағасына қалдық коэффициенті қосылады

- Жабдық жұмыс істеу құны: Лазердің сағатына тұтынатын электр энергиясы көбейтіледі жұмыс істеу сағаттарына, плюс сағатына электр энергиясының құны

- Еңбек ақы шығындары: Орнату уақыты плюс жұмыс істеу уақыты және өңдеуден кейінгі кез-келген уақыт, еңбек ақы ставкасына көбейтіледі

- Дизайнның күрделілігіне қосымша ақы: Арнайы бағдарламалауды немесе баяу кесу жылдамдығын талап ететін күрделі үлгілер үшін қосымша ақы

- Орнату құны: Машиналарды баптау бойынша бір реттік ақы, әсіресе аз сериялы тапсырыстарда маңызды

- Екінші кезектегі операциялар: Шеттерін тегістеу, иілу, пісіру немесе бетін өңдеу сияқты процестер еңбекке және жабдық уақытына қосылады

Саны мен партия өлшемі әр бөлшекке шаққандағы бағаны қатты әсер етеді. Тапсырыстағы барлық бөлшектерге таратылатын тұрақты орнату құны болады, сондықтан үлкен сандар бір өлшем бірлігіне шаққандағы шығынды азайтады. Саланың талдауына сәйкес, тұрақты орнату құнын көбірек өнімдерге тарату арқылы шоғырланған тапсырыс беру әр өлшем бірлігіне шаққандағы құнды қатты төмендетуі мүмкін. Сонымен қатар, үлкен тапсырыстар жиі материалдар үшін тұтастай жеңілдіктерге ие болады, бұл жалпы шығындарды одан әрі төмендетеді.

Орындау уақыты талаптары бағаға едәуір әсер етуі мүмкін. Тездетілген өңдеуді талап ететін тезгіртілген тапсырыстар, әдетте, басқа жұмыстардың кестесіне кедергі жасайтын, материалдарды басымдықпен тарату немесе артық сменалық жұмысшылар тарту сияқты себептерге байланысты қосымша ақы талап етеді. Стандартты дайындау уақыты тез арада дайындауға қарағанда әруақытта тиімдірек болып табылады.

Жобаңыздағы жылдамдық пен бюджетті теңестіру

Бөлшектердің сапасын төмендетпей-ақ лазерлік кесудің дер кезінде берілетін бағасын төмендеткіңіз келе ме? Ақылды сатып алушылар жоба талаптарын орындай отырып, шығындарды оптимизациялау үшін бірнеше дәлелденген стратегияларды қолданады.

Конструкциялық оптимизациялау зерттеулеріне сәйкес, тиімді орналастыру материалдың парақтарында бөлшектерді бір-біріне жақынырақ орналастыру арқылы материалды пайдалануды максималдандырады және қалдықтарды азайтады. Бұл шикізаттың қажеттілігін төмендетеді және кесу уақытын қысқартады, нәтижесінде үлкен үнемдеуге әкеледі. Алдыңғы қатарлы орналастыру бағдарламалық жабдығы тиімді орналасуларды жасауға көмектеседі, сондықтан тиімділік артады және қалдықтар азаяды.

Сіздің метал кесудің дайындалу жобаларыңызды дайындаған кезде осы шығындарды төмендету стратегияларын қарастырыңыз:

- Геометрияны ықшамдау: Функционалдық мақсаттарға қызмет етпейтін кесіп алулар санын азайтыңыз және қосымша безендіру элементтерін жойыңыз

- Қалыпты материал қалыңдықтарын қолданыңыз: Стандартты емес өлшемдерге арналған тапсырыстар арнайы тапсырыс беруді талап етеді және жиі қымбатқа түседі

- Орналастыру үшін оптимизациялау: Қалдықтарды минимизациялау үшін стандартты парақ өлшемдерінде тиімді біріктірілетін бөлшектерді жобалаңыз

- Тапсырыстарды біріктіріңіз: Дайындық шығындарын біріктіру үшін бірнеше бөлшек нөмірлерін жалпы тапсырысқа біріктіріңіз

- Сәйкес келетін материалдарды таңдаңыз: Қарапайым болат функционалдық талаптарға сай болған кезде мырышталмаған болатты көрсетпеңіз

- Қалыпты әкелу уақыттарын қолданыңыз: Жоспарлау алдын ала жасау арқылы және жоба кестесіне резервтік уақыт енгізу арқылы тездетілген төлемдерден құтылыңыз

- Түпнұсқа үлгілердің санын мұқият қарастырыңыз: Түпнұсқа үлгілерді дизайндарды растау үшін жеткілікті мөлшерде тапсырып, дизайн түпкілікті бекітілмеден бұрын артық тапсырыс беруден аулақ болыңыз

Алдын-ала бағалау жүйелері сатып алушылар лазерлік кесу қызметтерімен қалай өзара әрекеттесетінін түбегейлі өзгертті. Қазіргі заманғы платформалар сіздің дизайн файлдарыңызды жүктеп, бірнеше минут ішінде автоматтандырылған баға алуңызға мүмкіндік береді. Дәлме-дәл бағаларды тез алу үшін бастамас бұрын мына ақпаратты дайындап қойыңыз:

- DXF немесе DWG пішіміндегі 1:1 масштабтағы толық дизайн файлдары

- Материал түрі және нақты қоспаның белгіленуі

- Материалдың қалыңдығы

- Тиісті сан

- Қосымша операциялар (иілу, фурнитураны орнату, өңдеу)

- Жеткізу мерзіміне қойылатын талаптар

- Сіздің саланыз үшін қажет болатын сапа сертификаттары

Саладағы ұсыныстарға сәйкес, бірнеше қамтамасыз етушілерден бағалар алу нарық бағаларын түсінуге және ең жақсы құнды табуға көмектеседі. Жалпы жоба құнын салыстырғанда орнату ақысын, жеткізу құнын және полирлеу, бояу немесе жинау сияқты қосымша өңдеу шығындарын ескеруді ұмытпаңыз.

Сіз шынымен не күтуіңіз керек? Нақты бағалар аймаққа, қызмет көрсетушіге және ағымдағы материалдық құндарға байланысты өзгеруі мүмкін, бірақ саны мен бөлшекке шаққандағы баға арасындағы байланыс болжанатын үлгілерге бағынады. 10 бөлшекті тапсырысқа қарағанда маңызды болып көрінетін дайындау құны 1000 бөлшекке таралған кезде елеусіз болып табылады. Материалдық тиімділік сандар артқан сайын жақсарады, себебі қызмет көрсетушілер бірнеше парақтар бойынша орналастыруды оптимизациялай алады. Операторлар сіздің нақты тапсырысыңызға машықтана бастаған сайын бөлшекке шаққандағы еңбек құны төмендейді.

Бұл баға белгілеу динамикасын түсіну сізді қызмет көрсетушілермен нәтижелі сөйлесуге және құн, сапа және уақыт кестесі арасында ақпаратты шешімдер қабылдауға дайындайды. Бюджет күтімдері анықталғаннан кейін келесі қадам — лазерлі кесу технологиясын әртүрлі салалардың өзіне тән талаптарына қалай қолданатынын және бұл сіздің жобаларыңыз үшін не мағынаны білдіретінін түсіну болып табылады.

Автокөліктен бастап архитектуралық металдарға дейінгі салалық қолданыстар

Сіз технологияны, материалдар мен құнын түсінесіз. Бірақ сәтті жобаларды проблемалық жобалардан шынымен ажырататын нәрсе мынау: лазерлік метал кесу қызметтеріне әртүрлі салалардың түбегейлі әртүрлі тәсілдерін қажет ететінін мойындай білу. Тұрғын үйге арналған белгілеу жобасы үшін арқау мен автомобиль жинау сызығына арналған құрылымдық компоненттің бастапқы болат парақтары бірдей болса да, олардың арасында шамамен ештеңе ортақ болмайды.

Бұл сіздің жобаңыз үшін неге маңызды? Өйткені салаға тән талаптар дәлдік шектерінен бастап сертификаттау құжаттарына дейін бәрін анықтайды. Осы айырмашылықтарды түсіну сізді қызмет көрсетушілермен тиімді қарым-қатынас жасауға және сіздің бөлшектеріңіздің қолданылуыңыз қажет ететін стандарттарға сай келуін қамтамасыз етеді. Сала бойынша қолданылатын зерттеулерге сәйкес лазерлік кесу технологиясы дәлдігі мен көпжақтылығы арқылы әлемді түбінен өзгертті — күйелерді жасаудан бастап әуежай және автомобиль салаларындағы маңызды компоненттерді өндіруге дейін.

Автомобиль және Әуе-космостық Дәлдік Талаптары

Автомобиль өнеркәсібінде өндірістік лазерлі кесу шасси, суспензия жүйелері және құрылымдық жинақтар үшін бөлшектерді дайындауда маңызды құрал болып табылады. Әрбір миллиметр маңызды. Қате мүмкіндігі? Негізінен нөлге тең.

Сәйкес автомобиль жинақтау саласындағы мамандар , бұл саладағы лазерлі кесу матрицалық кесуге немесе плазмалық кесуге сияқты дәстүрлі металл өңдеу процестеріне қарағанда едәуір тиімді. Әдетте, талшықты лазер кескіш болып табылатын жоғары қуатты лазер автомобиль қолданбаларында қажетті дәлдікті қамтамасыз етеді, онда бөлшектер мыңдаған жинақталған автомобильдерде дәл келуі тиіс.

Әдеттегі автомобиль лазерлі өңдеу жобаларына мыналар жатады:

- Шасси компоненттері: Дәл келуін талап ететін пішінді жинақтар үшін құрылымдық тіреулер, көлденең элементтер және күшейтілген пластиналар

- Жабдықтау бөлшектері: Төменгі допсеріппелердің тіреулері, серіппе орындары және ауытқуы аз талап етілетін стабилизациялық таяқшалардың бөлшектері

- Кузов панельдері: Өлшемдік дәлдік қауіпсіздік жұмысына әсер ететін есік күшейтпелері, тіреуіш құрылымдары мен соққыға төзімді компоненттер

- Қозғалтқыш бөлігінің бөлшектері: Жылу циклы мен тербелісті шыдайтын жылулық экрандар, орнату тіреуіштері мен қосымша қолдаулар

- Ішкі құрамдас бөліктері: Салон панельдерінің астында жасырын орналасқан отырғыштардың рамалары, консоль тіреуіштері мен құрылымдық қолдаулар

Автокөлік сапасындағы лазерлік кесу жасау жұмыстарын жалпы жасау жұмыстарынан нені ажыратады? Сертификатталу талаптары. Сапа басқару мамандарының айтуынша, IATF 16949 сертификаты ISO 9001 талаптарының барлығын қамтиды және әрі қарай ұзарады, ықшам өндірісті, ақаулардың алдын алу, ауытқуларды болдырмау және қалдықтарды азайтуды қамтамасыз ету үшін кеңейеді. Автокөлік сауда ассоциацияларымен қолдау көрсетілетін бұл сертификат тәуекелді табысу үшін және сенімді жеткізу тізбектерін құру үшін эталонды белгілейді.

Автокөлік секторына қызмет көрсететін өндірушілер үшін IATF 16949 сертификаты бақыланатын және өлшенетін процестер арқылы тұрақты сапа, жақсартылған өндірістік процестер арқылы өнімнің ауытқуының азаюы және сынақтан өткізілген, дәлелденген жасалу әдістері арқылы ақаулардың алдын алу сияқты нақты пайданы әкеледі. Мысалы, компаниялар Shaoyi (Ningbo) Metal Technology осы тәсілдің мысықтары болып табылады және шасси, ілмегі және құрылымдық бөлшектер үшін IATF 16949-ға сәйкес сертификатталған сапаны 5 күн ішінде тез пайдалану мүмкіндігінен бастап автоматтандырылған массалық өндіріске дейінгі мүмкіндіктермен ұсынады.

Уашық қолданбалары дәлдік лазерлік кесу қызметтерін олардың абсолютті шектеріне дейін итереді. Аэроғарыш өндірісі бойынша зерттеулерге сәйкес, осы салада жеңіл, әрі берік материалдарға деген қажеттілікті есте сақтау өте маңызды. Дәлдік — аэроғарыш компоненттерінің негізгі сипаттамасы, ал ерекше материалдармен жұмыс істеу қабілеті мен жоғары дәлдігі арқасында лазерлік кесу осы қатаң қолданысқа идеалды сәйкес келеді.

Әуе кеңістігі саласы лазерлік кесудің қатаң толеранттылық деңгейлеріне сай келетін бөлшектерді жасау мүмкіндігінен пайда көреді. Бұл үдеріс материалдардың құрылымдық бүтіндігін сақтауға кепілдік береді, ал бұл апаттық салдарларға әкелуі мүмкін қолданыстарда ең маңызды болып табылады. Әдеттегі әуе кеңістігі жобаларына титан құрылымдық бөлшектер, алюминийден жасалған панельдер мен граммен өлшенетін салмақтың үнемделуі ұшақтың жұмыс істеу мерзімі бойынша отынның тиімді пайдаланылуына әсер ететін арнайы құймалар жатады.

Архитектуралық және көркем металл қолданыстары

Функционалды дәлдіктен көзқарасты визуалды әсерге қарай өзгертіңіз, сонда сіз дәстүрлі әдістермен мүмкін болмаған шығармашылық мүмкіндіктер туғызатын архитектуралық және көркем металл жұмыстар әлеміне енесіз. Мұнда тапсырыс бойынша жасалған металл лазерлік кесу дәстүрлі әдістермен мүмкін болмаған шығармашылық мүмкіндіктерді іске асыруға мүмкіндік береді.

Архитектуралық қолдану саласындағы мамандардың айтуынша, лазерлік кесу технологиясы құрылыс саласында үлкен әсер қалдырды. Болаттан жасалған каркастар мен егжей-тегжейлі архитектуралық элементтерді жасауда оны пайдалану салаға жаңа шығармашылық пен дәлдіктің деңгейін әкелді. Қалың болат пластиналарды кесе алу және дәл кесіп шығара алу мүмкіндігі заманауи архитектурада оның маңызын тым жоғары етеді.

Архитектуралық лазерлік кесу арқылы метал парақтардан жасалған жобаларға әдетте мыналар жатады:

- Безендіру фасадтары: Күн бойы динамикалық көлеңке эффектілерін жасайтын күрделі өрнектері бар ғимараттың сыртқы қаптамасы

- Жекелік экрандар: Көру арқылы жекелікті сақтау мен жарық өткізу және ауа ағынын қамтамасыз ететін перфорацияланған металдық панельдер

- Баспалдақ компоненттері: Әшекейлі консольдар, безендіру сатылары және ерекше бағыттаушы панельдер

- Тақталар мен бағдарлау жүйелері: Көлемді әріптер, жарықтандырылатын каналдық тақталар мен бағыттау жүйелері

- Интерьер элементтері: Бөлмелерді бөлуші панельдер, төбедегі элементтер мен ерекше жиһаз бөлшектері

Талаптар автомобиль саласындағы жұмыстан едәуір өзгеше. Өлшемдік дәлдік маңызды болып қала берсе де, басымдылық үлкен декоративті панельдердегі жиектің сапасына, бетінің өңделуіне және визуалды біркелкілікке ауысады. Ғимарат құрылысы жобалары механикалық жинақтаулардың микрометрлік дәлдігінен гөрі эстетикалық жетілдіруге басымдық береді.

Электроника және Корпус Өндірісі басқа да негізгі қолдану саласын көрсетеді. Электроника өнеркәсібіндегі зерттеулерге сәйкес, лазерлік кесу технологиясы электронды құрылғылардың кішірейуінде шешуші рөл атқарады. Өнеркәсіп миллиметрдің бөлшегі үлкен айырмашылық жасай алатын дәл кесу мүмкіндіктеріне үлкен сүйенеді.

Электроника корпусының типтік жобалары мыналарды қамтиды:

- Сервер шассисі: Дәл желдету үлгілері мен компоненттерді орнату элементтері бар стендке орнатылатын корпус

- Басқару панелінің корпусы: Дисплейлер, ажыратқыштар және кабельдерді басқару үшін ойықтары бар өнеркәсіптік шкафтар

- ЭМИ-дан қорғау: Сезімтал жабдықтарда электромагниттік ынталандыруды блоктау үшін арнайы корпус

- Тұтынушы электроникасының корпусы: Желілік жабдықтар, электрмен жабдықтау жүйелері және дыбыстық компоненттер үшін жоғары көлемді корпуслар

Прототиптеу қолданбалары лазерлік кесудің ең үлкен артықшылығын пайдаланатындықтары үшін ерекше атап өтуге тұрады: цифрлық дизайннан құрал-жабдықтарды инвестициялаусыз физикалық бөлшекке өту мүмкіндігі. НЕИ қолданбалы зерттеулері бойынша, лазерлік кесу технологиясы прототип дамыту мен эксперименталды бөлшектерді жасау үшін бағасыз. Оның дәлдігі мен көпжақтылығы өндіріс процесінде маңызды күрделі конструкциялар мен қатаң допустары бар компоненттерді жасауға мүмкіндік береді.

Прототиптеу үшін лазерлік кесудің бөлшектерді тез және дәл жасау қабілеті итерациялық дизайн процесінде маңызды рөл атқарады. Инженерлер өндірістік құрал-жабдықтарға көшпес бұрын орнату, функциялар және эстетикалық сипаттамаларды тексеруі мүмкін. Бірінші үлгілерді 5 күн ішінде дайындап беретін тез прототиптеу қызметтері дизайнерлік топтарды концепцияларды жылдам растап, сенімді түрде өндіріске көшулеріне мүмкіндік береді.

Негізгі салалар бойынша талаптар қалай өзгеретінінің шолуы:

| Саладын жақсырақ жасайды | Негізгі талаптар | Типтік шамалар | Негізгі сертификаттандырулар |

|---|---|---|---|

| Автокөлік | Өлшемдік дәлдік, қайталану, іздестірілетіндік | ±0,1 мм-ден ±0,25 мм-ге дейін | IATF 16949, ISO 9001 |

| Аэрокосмос санаты | Материалдың бүтіндігі, салмақты оптимизациялау, құжаттама | ±0,05 мм-ден ±0,15 мм-ге дейін | AS9100, Nadcap |

| Архитектура | Сыртқы сапа, жиектің аяқталуы, үлгілердің біркелкілігі | ±0,5 мм әдетті | Жобаға қатысты |

| Электроника | Дәл кесіп шығару, таза жиектер, ЭМИ-ны ескеру | ±0,1 мм-ден ±0,2 мм-ге дейін | ISO 9001, UL тіркелімдері |

| Прототип | Жылдамдық, құрылымдық икемділік, қайталану мүмкіндігі | Қолданылуына байланысты | Қолданылу аясына байланысты өзгереді |

Бұл салаға тән талаптарды түсіну сіздің қажеттіліктеріңізге сәйкес келетін қызмет көрсетушілерді таңдауға мүмкіндік береді. Мәселен, әдемілеу элементтері бар металл жұмыстарына арналған цех автомобиль өндірісі үшін қажетті сапаны басқару жүйесіне ие болмауы мүмкін, ал әуе-космостық сертификатталған кәсіпорын декоративті тақталар жобасы үшін ластанған баға болуы мүмкін.

Әртүрлі салалардың лазерлік кесу технологиясын қалай пайдаланатынын түсіну негізінде келесі маңызды қадам сіздің нақты қолданылуыңыз бен талаптарыңызға сәйкес болатын потенциалды қызмет көрсетушілерді бағалау болып табылады.

Металл лазерлік кесу қызметін көрсететін дұрыс серіктесті таңдау

Сіз технологияны меңгердіңіз, материалдардың үйлесімділігін түсінесіз және күтілетін сапаны білесіз. Енді сіздің жобаңыз бойынша ең маңызды шешім келді: сіздің бөлшектеріңізді шынымен жасайтын дұрыс серіктесті таңдау. Металл лазерлік кесу қондырғысын пайдаланатын команда қаншалықты жақсы болса, ол соншалықты жақсы жұмыс істейді, ал мықты қызмет көрсетуші мен орташа деңгейдегі арасындағы айырмашылық сәтті жоба мен қымбатқа бағаланатын кешігу арасындағы айырмашылық болуы мүмкін.

Көптеген сатып алушылар кешігіп білетіні: ең төменгі баға сирек болса да ең жақсы құндылықты ұсынады. Сіз 'маған жақын лазерлік кесу қызметтерін' іздестіргенде немесе ел бойынша қызмет көрсетушілерді бағалайтын болсаңыз, баға көбірек фактордан тұратын теңдеудің тек бір ғана элементі болып табылады. Ametals компаниясының металл өңдеу мамандарына сәйкес, жұмысты тапсыру үшін дұрыс серіктесті таңдау шын мәнінде сіздің стресстен арылуыңызға, шығындарыңызды азайтуға және тиімділігіңізді арттыруға көмектеседі. Негізгі кілт цитатаның соңғы жолынан тыс нені бағалау керектігін білуде жатыр.

Тексеруге тиісті сертификаттар мен сапа стандарттары

Дәлдік маңызды болған кезде, сертификаттар сіздің нақты металл лазерлік кесу қызметтерін лазерге ие болған цехтардан ажыратудың алғашқы сүзгісі болып табылады. Бірақ осы сертификаттар шынымен не білдіреді және сіздің нақты қолданылуыңыз үшін қайсысы маңызды?

ISO 9001 сертификатына сапа басқару жүйелері үшін негізгі шеңберді белгілейді. Салалық бағалау нұсқаулықтарына сәйкес, сертификаттаулар кепілдік бермесе де, ISO 9001 стандарттары сіздің сапалы басқару жүйесі орнатылған цехпен жұмыс істеп жатқаныңызға көз жеткізуге мүмкіндік береді. Бұл сертификат құжатталған процестерді, ретті аудиттерді және кемшіліктерді тек ұстау ғана емес, сонымен қатар оларды алдын ала болдырмауға бағытталған жүйелі тәсілдерді көрсетеді.

IATF 16949 Сертификаттау автомобиль қолданбалары үшін әлдеқайда әлдеқайда одан әрі жүреді. Бұл стандарт ISO 9001 талаптарының барлығын қамтиды, сонымен қатар автомобиль саласына тән өнімді өндіру, кемшіліктерді алдын алу және жеткізу тізбегінің іздестірілетіндігі талаптарын қосады. Егер сіз көлік құралдары немесе көлік құралдары үшін компоненттер дайындасаңыз, бұл сертификат міндетті болуы керек.

CNC лазерлі кесу қызметін ұсынатын компанияны бағалайтын кезде мына тексеру сұрақтарын қойыңыз:

- Сіз қандай дәлдік пен допусстарға қол жеткізе аласыз? Жалпы сипаттамаларға емес, нақты сандарды сұраңыз

- Жабдықтарыңызды қанша жиі калибрлеуден өткізесіз? Регулярлық калибрлеу уақыт өте келе дәлдікті сақтайды

- Сіз дайын өнімдерге қандай тексеру жүргізесіз? Олардың сапа бақылау нүктелерін түсініңіз

- Сіз материалдың сертификаттары мен іздестірімділігін ұсына аласыз ба? Реттелетін салалар үшін маңызды

- Сіздің ақаулық деңгейіңіз қандай және сәйкессіз бөлшектермен қалай жұмыс жасайсыз? Олардың жауабы процестің жетілдірілуін көрсетеді

Ресми сертификаттардан тыс, жабдық мүмкіндіктерін тікелей бағалаңыз. Жабдықты бағалау бойынша ұсыныстарға сәйкес, автоматтандырылған материалдармен жұмыс істеу мүмкіндігі, минималды дайындалу уақыты және жоғары дәлдік деңгейі бар жаңа жүйелерге ие болған цехты таңдағаныңыз дұрыс. Лазерлері қанша қалыңдықта кесе алатынын, қандай дәлдікпен және қандай металдармен жұмыс істей алатынын нақты сұраңыз.

Потенциалды қамтамасыз етушілерді бағалау үшін толық бағалау негізі:

| Бағалау критерийлері | Нешелікті іздейтін | Қызыл жалаулар |

|---|---|---|

| Жабдықтар мүмкіндіктері | Қазіргі заманғы талшықты және CO2 жүйелері, автоматтандырылған материалдармен жұмыс істеу, қалыңдық пен дәлдік бойынша көрсетілген сипаттамалар | Мүмкіндіктер туралы анық емес жауаптар, уақыты өткен жабдықтар, дәлдік шектерін көрсету мүмкіндігінің болмауы |

| Материалдар бойынша экспертиза | Сіздің нақты металлдарыңызбен жұмыс істеу тәжірибесі, материалға тән қиындықтарды түсіну, дұрыс көмекші газ қабілеттілігі | Материалдар диапазоны шектеулі, қажет болған жағдайда жарқырағыш металлдармен жұмыс істеу тәжірибесі жоқ |

| Сапалық сертификаттар | Кемінде ISO 9001, автомобиль өнеркәсібі үшін IATF 16949, расталған сапа процедуралары | Сертификаттар жоқ, сапа құжаттарын бөлісу бас тартуы |

| Қосымша қызметтер | Иілу, пісіру, өңдеу, құрастыру элементтерін орнату — барлығы орындаушы ұйымда орындалады | Маңызды қосымша операцияларды сырттай орындату қажет, бұл әлдеқайда ұзақ уақыт алады және қателіктер қаупін арттырады |

| DFM қолдау | Өндіруге ыңғайлы дизайнды тексеру кіреді, белсенді түрде оптимизациялау бойынша ұсыныстар беріледі | Дизайн бойынша кері байланыс жоқ, файлдарды тексермей-ақ дәл берілгендей қабылдайды |

Өңдеу уақыты мен байланысты бағалау

Сізге қаншалықты тез баға беруге болады? Бөлшектер қаншалықты жылдам жеткізіле алады? Жобаның уақыт кестесі қатаң болған кезде осы сұрақтардың маңызы зор. Бірақ процестің барлық кезеңінде қызмет көрсетушінің қалай байланыс жасауы да соншалықты маңызды.

Қызмет көрсетуді бағалауға қатысты нұсқауларға сәйкес, лазерлік кесу серігіңіз сізбен қаншалықты жақсы байланыс жасайтынына назар аударыңыз. Олар сіздің қажеттіліктеріңізді тыңдауы керек және одан да маңыздысы, жақсы сұрақтар қоюы керек. Тапсырманы тез және дәл орындау үшін анық байланыс жасау өте маңызды.

Өңдеу мүмкіндіктерін бағалай отырып, жауап беруге дайын, клиентке бағытталған жұмысты көрсететін осы қызмет ерекшеліктерін іздеңіз:

- Ұсыныстың жауап беруі: Алдыңғы қатарлы қызмет көрсетушілер тез баға береді, ал өнеркәсіптегі лидерлер толық дизайн файлдарын алғаннан кейін 12 сағат ішінде баға ұсынады

- Прототиптеу жылдамдығы: Түпнұсқа бөлшектерді тез дайындай алу өндіріске дейін конструкцияны растайды. 5 күн ішінде тез прототиптеу мүмкіндігін ұсынатын қызмет көрсетушілерді іздеңіз

- Өндірісті кеңейту мүмкіндігі: Дүкен сапасын төмендетпей-ақ кіші прототиптік жинақтар мен үлкен өндірістік көлемдерді өңдей алатынын тексеріңіз

- DFM қолдауының қолжетімділігі: Өндіруге арналған толық дизайн бойынша пікірлер бөлшектерді кесуді бастамас бұрын оларды оптимизациялауға көмектеседі, бұл қайталанулар мен шығындарды азайтады

- Сандық байланыс құралдары: Саланың ұсыныстарына сәйкес, қатысушылар сіздің сызбаларды жіберуіңізге және электрондық пошта немесе онлайн-порталдар арқылы ақпаратты оңай жаңартуға мүмкіндік беруі тиіс

Прототиптеу мүмкіндіктеріне ерекше назар аудару қажет. Өндірістік жинақтарға кірмей тұрып, алғыр сатып алушылар физикалық үлгілермен өздерінің дизайнын растайды. Бұл қадам сәйкестендіру мәселелерін анықтайды, күтпеген өндірістік қиындықтарды ашады және қатысушының шынымен сіздің талаптарыңызды түсінетінін растайды. Маған жақын жерде жылдам прототиптеу мүмкіндігі бар лазерлік кескіш сізге жылдам қайталануға және сенімді түрде өндіріске көшуіңізге мүмкіндік береді.

Мыналардай қатысушыларды қарастырыңыз Shaoyi (Ningbo) Metal Technology сатып алушылардың басымдылық беруі тиіс бірнеше қызмет ету сипаттамаларын біріктіреді: жылдам дизайн дұрыстығын тексеру үшін 5 күндік прототиптеу, жедел жобалау үшін 12 сағат ішінде баға беру және өндіруді бастамас бұрын өндірістің оңтайландырылуы үшін толық DFM қолдау.

Икемділік те маңызды. Қызмет көрсету бағалау сарапшыларының айтуынша, икемділік сіздің жұмысыңызды әртүрлі орындарға жіберуге тиіс болмай, бір ғана цехта ұстауға мүмкіндік береді. Сізге қарапайым кесуді орындайтын, сонымен қатар арнайы тапсырыстарды өңдей алатын цех қажет. Түтік лазерлі кесу қызметтері немесе арнайы қолданулар үшін қамтамасыз етушінің сіздің бөлшек геометрияңызбен жұмыс жасау тәжірибесі бар-жоғын тексеріңіз.

Бағалау кезінде сіз потенциалды қамтамасыз етушілерге қандай сұрақтар қоюыңыз керек?

- Маған сіздің бұрын аяқтаған ұқсас жобаларыңыздың мысалдарын көрсетесіз бе?

- Менің талап етілетін саныма сәйкес сіздің әдеттегі дайындалу уақытыңыз қандай?

- Кестеңіз өзгерсе, жеделдетілген нұсқаларды ұсынасыз ба?

- Сіз бағасы берілгеннен кейін дизайны өзгертулерді қалай өңдейсіз?

- Бөлшектер талаптарға сай келмесе не болады?

- Менің саламдағы тұтынушыларыңыздан сілтеме ұсына аласыз ба?

- Сіз ішкі деңгейде қандай екінші реттік операцияларды орындай аласыз?

Анықтамаларды тексеру ұсыныстарына сәйкес, өткен және ағымдағы клиенттермен бірге дағдыларды тексеруге уақыт бөліңіз. Анықтамалар мен пікірлер команамен бірге жұмыс істеудің қандай екендігін толығырақ білуге және олардың дағдыларын растауға мүмкіндік береді. Онлайн пікірлер бастама нүкте болса да, анықтамалармен тікелей әңгімелесу толық көріністі ашады.

Жеткізушінің портфелі тәжірибенің кеңдігін және тереңдігін көрсетеді. Көптеген әртүрлі жобалардың болуын, сонымен қатар сіздің қолданылуыңызға қатысты нақты дағдылардың бірнеше мысалдарын іздеңіз. Егер сіздің жобаңыз күрделі үлгілерді қажет етсе, жалпы дәл кесу тәжірибесінен гөрі сол мүмкіндіктің бар-жоғын тексеріңіз.

Менің жанындағы дұрыс лазерлі кесу қызметі тек қарапайым сатушы емес, шынымен серік болып табылады. Олар мәселелер пайда болар алдында оларды болжайды, сіздің ойланбаған жақсартуларды ұсынады және өндіріс барысында белсенді түрде хабарласады. Мұндай қамтамасыз етуді табу алдын ала ұқыпты бағалауды талап етеді, бірақ сіздің оларға тапсырған әрбір жобаңыз бойынша инвестиция пайда әкеледі.

Лазерлік метал кесу қызметтері туралы жиі қойылатын сұрақтар

1. Металлды лазермен кесу қанша тұрады?

Лазерлік метал кесудің құны материалдың түрі мен қалыңдығы, дизайн күрделілігі, саны және орындау уақыты сияқты бірнеше өзара байланысты факторларға байланысты. Болатты кесу әдетте машиналық уақыттың сағатына $13-$20 аралығында болады, бірақ жалпы шығыныңызға материал құны, дайындау жинақтары және иілу немесе өңдеу сияқты қосымша операциялар да кіреді. Топтық тапсырыстар дайындаудың тұрақты шығындарын көбірек бөлшектерге тарату арқылы әрбір бөлшектің құнын қатты төмендетеді. Дәл нақты баға алу үшін толық DXF немесе DWG дизайнерлік файлдарын дайындап, бірнеше қамтамасыз ететіндерден баға сұраңыз.

2. Лазер кесу үшін қандай металдарды пайдалануға болады?

Лазерлік кесу төменгі көміртегілі болат, нержавейка және көміртегілі болат үшін өте жақсы жұмыс істейді, бұлар ең лазерге деген сезімталдығы жоғары материалдар. Қазіргі заманғы талшықты лазерлер жоғары қуатты режимдер талап ететіндіктен, жарық шағылататын алюминий (15 мм-ге дейін), мыс (6 мм-ге дейін) және мырыш (8 мм-ге дейін) сияқты металдарды да тиімді түрде өңдей алады. Титан жақсы кесіледі, бірақ тот басуды болдырмау үшін инертті газбен қорғау қажет. Әрбір металл үшін лазерлік қуатқа байланысты қалыңдық шектеулері бар, мысалы, жоғары қуатты жүйелерде төменгі көміртегілі болатты 25 мм дейін кесуге болады.

3. Талшықты лазер мен CO2 лазерінің кесуінің айырмашылығы неде?

CO2 лазерлер 10,6 микрондық толқын ұзындығында жұмыс істейді және 25 мм шойын болатқа дейінгі жуан материалдарды, сондай-ақ пластик пен ағаш сияқты емес металл материалдарды кесуде жақсы көрсетеді. Талшықты лазерлер 1,06 микрондық қысқа толқын ұзындығын қолданады және жұқа металдарда кесу жылдамдығын 2-3 есе арттырады, сонымен қатар алюминий, мыс және қола сияқты жарқырағыш материалдарда жоғары нәтиже көрсетеді. Солид-стейт конструкциясына байланысты талшықты лазерлердің энергиялық тиімділігі CO2 жүйелерінің 10-15%-ына қарсы 30-50% құрайды және техникалық қызмет көрсету талаптары төмен болады.

4. Лазерлік кесуге арналған дизайн файлдарын қалай дайындаймын?

DWG немесе DXF пішімінде масштабы 1:1, толық және үзіліссіз сызықтармен дизайны файлдарын жіберіңіз. Тақырыптық блоктар, өлшемдер мен ескертпелер сияқты барлық қосымша элементтерді алып тастаңыз — тек кесу геометриясы ғана болуы керек. Өндіріске ыңғайлы дизайн нұсқаулықтарына бағыныңыз: тесік диаметрлері материалдың қалыңдығына тең болуы керек, тесіктен шетке дейінгі арақашықтық материалдың қалыңдығының 1,5 есе болуы керек, ал ішкі бұрыштарда шынайы 90-градус ішкі бұрыштар мүмкін емес болғандықтан, кішкентай радиустарды (минимум 0,5 мм) қолданыңыз. Стандартты парақ өлшемдерінде бөлшектердің тиімді орналасуын ескере отырып, оларды бір-біріне тығыз орналастыратындай етіп жобалаңыз.

5. Лазердің орнына су қойындысын немесе плазмалық кесуді қашан таңдау керек?

Жылуға сезімтал материалдарды, нөлдік жылу әсері аймағын талап ететін материалдарды, өте жуан материалдарды (12 дюймге дейін) немесе тас, шыны және композиттер сияқты әртүрлі материалдарды кесу үшін сумен кесуді таңдаңыз. Жарты дюймнен асатын жуан өткізгіш металдар үшін плазмалық кесу лазерлік кесуден асып түседі және сумен кесуге қарағанда 3-4 есе жылдамырақ жұмыс істейді және пайдалану құны шамамен екі есе төмен болады. Дәлдікті (±0,1 мм), күрделі дизайндар мен минималды тазалаумен таза жиектері бар жұқа және орташа қалыңдықтағы металдарды кесу үшін лазерлік кесу әлдеқайда жақсы.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —