Металлды лазермен кесу қызметтері түсіндірілді: Файлды жүктеуден дайын бөлшекке дейін

Металл лазерімен кесу технологиясын түсіну

Сіз болаттың бөлігіне күшті жарық энергиясын шоғырландырғанда не болады? Қазіргі заманның дәлме-дәл өңдеу әдістерінің бірін аласыз. Металлды лазерлік кесу қызметтері материалға ешқашан жанаспайтын концентрленген жарықтың көмегімен шикізаттан күрделі бөлшектерді жасайды.

Лазерлік кесу — бұл оптика арқылы бағытталатын жоғары қуатты лазер сәулесінің көмегімен компьютерлік сандық басқару (CNC) арқылы бағдарламаланған траектория бойынша материалды балқытып, күйдіріп немесе будың күйіне дейін өзгертіп, жоғары сапалы шеті бар өнім алуға мүмкіндік беретін бұйымдар жасау процесі.

Жинақталған жарық қалай метал өңдеуді түрлендіреді

Ұлғайтқыш әйнек арқылы күн сәулесін шоғырландырып, одан кейін осы интенсивтілікті мыңдаған есе көбейткенді елестетіңіз. Бұл өзіңіздің ең қарапайым түріндегі лазерлік кесудің негізгі мәні. Ең тар жерінде диаметрі әдетте 0,32 мм (0,0125 дюйм) аспайтын лазер сәулесі болат, алюминий және басқа металдарды ерекше дәлдікпен кесуге жеткілікті энергия береді. Кейбір жүйелер материалдың қалыңдығына байланысты 0,10 мм (0,004 дюйм) шамасындағы кесу енін қамтамасыз етуге қол жеткізеді.

Физикалық контактке негізделген механикалық кесу әдістерінің керісінше, лазермен кесу материалды жылу энергиясы арқылы алып тастайды. Жоғары қысымды газ ағыны — таза шеттер үшін инертті азот немесе болатты кесуді жылдамдату үшін оттегі — балқыған материалды кесу жолынан ұстап шығарады. Нәтиже? Дәстүрлі кесудің туғызатын механикалық кернеусіз, тегіс және дәл шеттер.

Дәл металл кесудің артындағы ғылым

Машина қалай осыншалықты күшті жарық шығара алады? Бұл физикада стимулданған сәуле шығару деп аталатын қызықты процесске негізделеді. Лазерлік резонатордың ішінде электрондар энергияны сіңіріп, жоғары энергетикалық деңгейге көтеріледі. Осы қозған электрондар төменгі деңгейге қайтқанда бірдей қасиетке ие болатын фотондар — жарық бөлшектерін шығарады. Бұл фотондар лазерлік түтіктегі айнада қайта-қайта шағылысады да, жартылай шағылатқыш айнадан сәуле шығатын болғанша тез көбейеді.

Осы когерентті сәуле одан әрі оптико-дәмілік кабельдер немесе бірнеше айналар арқылы фокустау линзасына барады. Линза барлық энергияны өте кішкентай нүктеге жинақтап, металды лездей балқытуға немесе будың күйіне айналдыруға жеткілікті температура туғызады. Сандық компьютерлік басқару (CNC) кесу басын сіздің CAD сызба файлдарыңыздан генерацияланған нұсқауларға сәйкес дәл бағдарламаланған жолдармен жүргізеді.

Жарық сәулесінен дайын бөлшекке дейін

Металды лазерлік кесу басқа әдістер шеше алмайтын мәселелерді шешетіндіктен өндірісте маңызды рөл атқарады. Жұқа нержавейкалы болатта күрделі үлгілер керек пе? Лазерлік метал кесу оны жеңіл түрде орындайды. Алюминий доңғалақтарда дәл сәйкестендіру керек пе? Бұл технология тұрақты нәтиже береді. Автокомпоненттерден бастап архитектуралық панельдерге дейін өндірушілер жылдамдық, дәлдік және көпжақтылықтың үйлесімі үшін осы қызметтерге сүйенеді.

Сіз металды лазермен кескен кезде, сіз өнеркәсіптік қолданбалар үшін жетілдірілген фотоника зерттеулерінің ондаған жылдарын пайдаланасыз. Технология дамуды жалғастырып, жаңа талшықты лазерлік жүйелер энергияны пайдалану тиімділігін арттырады және бұрынғы құрылғылардың алдында қиындық тудырған жарық шағылатын материалдарды кесуге мүмкіндік береді. Бұл негізгі принциптерді түсіну сізге қызмет көрсетушілермен тиімдірек байланысуға және өзіңіздің өңдеу жобаларыңыз бойынша дұрыс шешімдер қабылдауға көмектеседі.

Лазерлік технологиялардың түрлері мен олардың мүмкіндіктері

Сіз лазерлі кесудің қалай жұмыс істейтінін түсінесіз, бірақ сіздің жобаңызға шынымен сәйкес келетін лазердің қай түрі? Бұл сұрақ көптеген инженерлер мен сатып алу басшыларын қиындыққа тастайды, себебі жауап айқын емес. Әртүрлі лазерлік технологиялар әртүрлі жағдайларда жақсы жұмыс істейді, ал дұрыс емес таңдау өндірістің баяулауына, шығындардың өсуіне немесе шетінің сапасының төмендеуіне әкеп соғуы мүмкін.

Келіңіздер үшеуін негізгі металл кесу лазерлік машина технологиялары сіз өңдеу қызметтерін сатып алған кезде кездесетін.

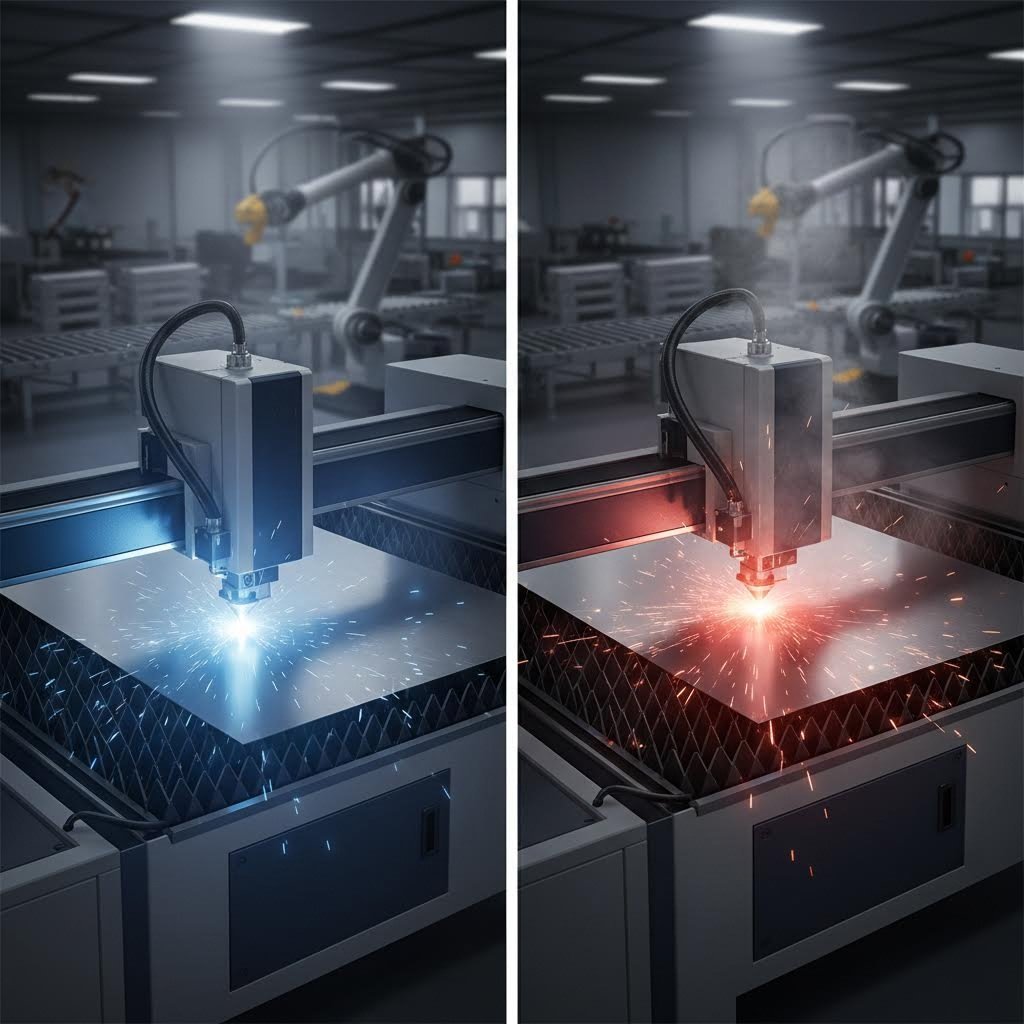

Fiber Lasers пен CO2 Lasers: Түсіндірмесі

Парақты металл кесу лазерлік машиналарының негізгі екі технологиясы — бұл fiber лазерлер мен CO2 лазерлер. Олардың негізгі айырмашылықтарын түсіну сізге ұсыныстар мен мүмкіндіктерді тиімді бағалауға көмектеседі.

Қабық лазерлері иттербий сияқты сирек жер элементтерімен легирленген оптикалық талшықтарды пайдаланатын қатты денелі технологияны қолданады. Жартылай өткізгіш лазерлі диодтардан шығатын энергия оптикалық талшық кабельдері арқылы өтеді, нәтижесінде 1,064 микрометр толқын ұзындығында жақын инфрақызыл фотондар шығаратын иттербий иондарын қозғайды. Бұл компактілі конструкция күрделі айналау жүйелерін пайдаланудың қажетін жояды және нәтижесінде техникалық қызмет көрсету талаптарын төмендетіп, сенімділікті арттырады.

КО2 лазерлері олардың сәулесін басқаша түрде құрады. Герметикті түтікше ішіндегі көміртек диоксиді газы электрлік разряд арқылы қозғалысқа келтіріледі, нәтижесінде 10,6 микрометр толқын ұзындығында алыс инфрақызыл сәуле шығады. Бұл ұзын толқын оптикалық талшық кабельдері арқылы өте алмайтындықтан, сәулені бағыттау үшін айналар қажет. Бұл күрделілікті арттырса да, CO2 жүйелері белгілі бір қолданыстарда құнды болып қала береді.

Үшінші нұсқа, Nd:YAG лазерлері , зерттеу, электроника немесе микрөңдеу сияқты мамандандырылған қолданбалар үшін ультра жоғары дәлдікті ұсынады. Дегенмен, бұл жүйелер жұқа материалдарға шектеледі және талшықты және CO2 технологияларымен салыстырғанда нишалық таңдау болып табылады.

Маңызы бар Қуат пен Толқын Ұзындығының Айырмашылықтары

Неліктен толқын ұзындығы осылай маңызды? Ол металдар лазерлік энергияны қалай сіңіреді — ал сіңіру кесу тиімділігін анықтайды.

Талшықты лазерлердің қысқа 1,064 микрометрлік толқын ұзындығы CO2 лазерінің сәулесінен шамамен 10 есе кіші нүктеге фокусталатын сәуле тудырады. Бұл шоғырланған энергия кесу нүктесінде жоғары қуатты тығыздықты қамтамасыз етеді, бұл өңдеу жылдамдығын жоғарылатуға және нақтырақ жұмыс істеуге мүмкіндік береді. Laser Photonics-тің зерттеулеріне сәйкес, эквивалентті қуат шығысы бар CO2 лазерінен гөрі талшықты лазерден алюминий сәулесін жеті есе көбірек сіңіреді.

Энергияны пайдалану тиімділігі басқа да сөйлейтін тарихты ашады. Талшықты лазерлер электр энергиясының 42%-ын дейін лазерлік жарыққа, ал CO2 жүйелері тек 10-20% тиімділікке ие болады. Бұл тікелей төмен жұмыс шығындарына аударылады — көп тиражды өндірістік жұмыстар үшін маңызды фактор.

Қуат диапазоны технологиялар арасында әлдеқайда өзгеше:

- Бастапқы деңгейдегі жүйелер (500 Вт – 1,5 кВт): 3 мм дейінгі жұқа парақтармен жұмыс істейді

- Орташа деңгейдегі жүйелер (3 кВт – 6 кВт): Өнеркәсіптің көпшілік кесу қолданбаларын қамтиды

- Жоғары қуатты жүйелер (10 кВт – 40 кВт): Өте қалың тақталарды кеседі және өндіріс жылдамдығын максималды арттырады

Лазерлік технологияны сіздің материалдарыңызға сәйкестендіру

Мұнда "кесуге ең жақсы лазер" деген сұрақ практикалық мәнге ие болады. Ешбір технология жалпы жеңіске жетпейді — оптимальды таңдау толығымен сіз нені кесіп жатқаныңызға байланысты.

Талшықты лазерлер басымдық танытады өңдеу кезінде:

- Алюминий, мыс және мырыш сияқты шағылдырушы металлдар

- Жоғары жылдамдықта болат пен таза темір

- Дәлдікті талап ететін жұқа мен орташа қалыңдықтағы материалдар

- Жылдамдық пен өнімділік маңызды болатын жоғары көлемді өндіріс

CO2 лазерлері ерекше жақсы үшін:

- Металлдар мен бейметаллдарды өңдейтін аралас материалды цехтар үшін

- Етектері өте жұмсақ болуын талап ететін қолданбалар

- Ағаш, акрил және мата сияқты қалың бейметалл материалдар

- Бастапқы жабдықтар құны ұзақ мерзімді пайдалану шығындарынан асып түсетін жобалар

Лазерлік кесу машинасы үшін нақты металл өңдеуде одан әрі талшықтық технология әдетте өнеркәсіптің стандартына айналды. Оның жарқырауыш металлдармен жоғары өнімділігі, жұқа материалдарда тез кесуі және қызмет көрсетудің төменгі талаптары оны көптеген дайындау цехтары үшін тиімді таңдауға айналдырады.

| Категория | Талшықты лазер | Co2 лазер | Nd:YAG лазері |

|---|---|---|---|

| Ең жақсы материалдарды пайдаланамыз | Болат, ерімейтін болат, алюминий, мыс, қола | Металлдар, ағаш, акрил, пластиктер, мата | Жұқа металлдар, бұйымдар, электроника |

| Қалыңдық диапазоны | 25 мм-ге дейін (қуатына байланысты) | Металлдар үшін 25 мм-ге дейін; метал емес материалдар үшін одан қалыңырақ | 6 мм дейін |

| Кесу жылдамдығы | Жұқа металлдарда CO2-ге қарағанда 3 есе тезірек | Орташа; қалың материалдарда жақсы жұмыс істейді | Баяуырақ; дәлдікке бағытталған |

| Қыр сапасы | Металлдарда өте жақсы; таза, ширақсыз | Метал емес материалдарда жоғары сапа; тегіс бет | Өте жоғары дәлдіктегі шеттер |

| Энергия тиімділігі | 35-42% электрлік түрлендіру | 10-20% электрлік түрлендіру | Орташа |

| Техникалық қызмет көрсету | Төмен; сұйықтықсыз конструкция | Жоғарырақ; газ түтігі мен айна алмастыру | Орташа |

| Идеал қолданбалар | Автокөлік, әуе-космостық, электроника, үлкен көлемді өндіріс | Тақталар, жиһаз, әртүрлі материалдармен жұмыс істейтін цехтар | Микроөңдеу, медициналық құрылғылар |

| Жұмыс уақыты | Сағатына 100 000-ға дейін | 20,000-30,000 сағат | Қолданылуына байланысты өзгереді |

CO2 лазерлік метал кесу машинасын талшықтық нұсқалармен салыстырғанда өндіріс орныңызды ескеріңіз. Егер сіз тек металдарды — әсіресе жарық шағылатындарды — кессеңіз, талшықтық технология жылдамдықта, пайдалы әсер коэффициентінде және ұзақ мерзімді шығындарда айқын артықшылықтар береді. Дегенмен, әртүрлі материалдармен жұмыс істейтін цехтар CO2-нің көпфункционалдылығы оның жоғары жұмыс шығындарын бағалауға тұрарлық болуы мүмкін.

Сіздің нақты бөлшектеріңізді кесу үшін ең жақсы лазер соңында үш факторға байланысты: материал түрі, қалыңдық талаптары және өндіріс көлемі. Осы түсінікпен сіз қызмет көрсетушілерді бағалау және жобаларыңызды дұрыс жабдықта орындауға жақсы дайындаласыз.

Материалдардың үйлесімділігі мен қалыңдық бойынша нұсқаулық

Сіз қандай лазерлік технология әртүрлі қолданыстарға сәйкес келетінін түсіндіңіз, келесі маңызды сұрақ туындайды: ол шынымен де материалды кese ала ма? сіздер барлық металдар лазер сәулесі әсерінен бірдей мінез-құлық білдірмейді. Кейбіреулер энергияны тиімді жұтады да, таза кеседі. Ал кейбіреулер осы энергияның көп бөлігін кері машинаға шағылыстырып, ерекше әдістерді қажет ететін қиындықтар туғызады.

Қай материалдар металдық парақтарды лазермен кесуде ең жақсы нәтиже беретінін және шектеулерге қай жерде кездесуі мүмкіндігін қарастырайық.

Болат пен пайдалы болат үшін кесу параметрлері

Көміртегі болаты әлі күнге дейін металдық лазерлік кесу қызметінің негізгі материалы . Оның темір-көміртегі құрамы лазерлік энергияны оңай жұтады, оны өңдеуге ең қарапайым металдардың біріне айналдырады. Оттегі көмекші газ ретінде қолданылған кезде экзотермиялық реакция пайда болады — оттегі қыздырылған болатты «жанып» кесуге қосымша энергия қосады және өңдеу жылдамдығын арттырады.

Пайдаланылатын хром мөлшері коррозияға төзімділік қасиетін береді, бірақ материалдың жылулық өңдеуге реакциясына да әсер етеді. Ернеу шетінде тот басуды болдырмау және таза, коррозияға төзімді бет бетін сақтау үшін SS-ті лазерлік кесуде оттегінің орнына әдетте азот көмекші газ ретінде қажет етеді.

Қазіргі талшықты лазерлік жүйелердің қолдана алатын мүмкіндіктері мынадай:

- Көміртегі болат: 500 Вт жүйелермен 6 мм дейін; 3000 Вт-пен 20 мм дейін; 10 кВт+ жүйелермен 40 мм дейін

- Қызылтас: 500 Вт-пен 3 мм дейін; 3000 Вт-пен 10 мм дейін; 10 кВт+ жүйелермен 50 мм дейін

- Сапалы кесу бойынша ескерту: Ең үлкен қалыңдық — сапалы кесуге тең емес, максималды сыйымдылықтың шамамен 60% аймағында ең жақсы шет сапасын күтіңіз

Жарқын, тоттанбаған шеттері бар лазерлік кесілген нержез болат қолданбалары үшін сапалы кесу диапазонында болу өте маңызды. 3000 Вт жүйе техникалық тұрғыдан 12 мм нержез болатты кесе алады, бірақ 8 мм-ден жоғары болса шет сапасы айтарлықтай төмендейді.

Алюминий мен шағылыстырушы металдарға қатысты ескертулер

Сіз бұрын-соңды алюминийді лазермен кесуді неге проблемалы саналатынын ойландыңыз ба? Алюминий, мыс және мырыш сияқты жарық шағылатын металдар лазерлік сәулеге түскенде мүлдем басқаша мінез-құлық көрсетеді. Олардың гладьи беті мен жоғары жылу өткізгіштігі екі маңызды қиындық туғызады.

Біріншіден, бұл материалдар лазерлік энергияның бір бөлігін кері кесу басына қарай шағылатады , бұл әсер етушілікті төмендетеді және оптикалық компоненттерге зақым келтіруі мүмкін. Екіншіден, олардың өте жақсы жылу өткізгіштігі кесу аймағынан жылуды тез алып кетеді, бұл тұрақты тереңдікке жетуді қиындатады.

Қазіргі заманғы талшықты лазерлер бұл қиындықтарды негізінен мыналар арқылы шешті:

- Импульсті кесу режимі: Үздіксіз толқындардың орнына қысқа, бақыланатын импульстер түрінде энергия береді

- Шағылудан қорғау: Қауіпсіздіктің алдын ала жоғары деңгейі бар жүйелерге кері шағылуды бақылау және автоматты түрде өшіру функциялары енгізілген

- Оптимизацияланған параметрлер: Шағылысқыш материалдар үшін түзетілген ең жоғары қуат, импульстік жиілік және фокустық орын

Сізге алюминий бөлшектерді лазермен кесу қажет болғанда, материалды дайындау да маңызды. Беттегі ластанулар — май, тоттану, пленкалы қаптамалар немесе ылғал — шағылысуды арттырады және кесу сапасын төмендетеді. Таза беттер сәулелерді жақсы жұтады және кері шағылысудың қаупін азайтады.

Талшықты лазерлермен алюминийді кесу қабілеті:

- 500 Вт жүйелері: Ең көбі 2 мм

- 1000 Вт жүйелері: Ең көбі 3 мм

- 3000 Вт жүйелері: Ең көбі 8 мм

- 10 кВт+ жүйелер: Шағындырудың сәйкес келетін қорғанысы бар кезде 40 мм-ге дейін

Мыс пен мырыш ұқсас үлгілерді қайталайды, бірақ одан да жоғары шағылысу проблемаларын туғызады. Электр қолданбаларында жиі қолданылатын жоғары тазалықтағы мыс параметрлерін ұқыпты түрде реттеуді талап етеді және жұқа материалдарда да импульсті кесу режимдерінен пайдалану тиімді болуы мүмкін.

Материал қалыңдығының шектері және олар неге бар

Неліктен қалыңдық шектері мүлдем бар? Лазер берілген материал қалыңдығы арқылы сәтті кесе ала ма, жоқ па, соны анықтайтын үш байланысты фактор бар: лазерлік қуат, материалдың жылу қасиеттері және сәуле фокусының сипаттамалары.

Жоғары қуат кесу аймағына көбірек энергия береді. Саланың деректері бойынша, 10 кВт лазерлі кесу қондырғыларының кесу жылдамдығы 3-10 мм болаттан 6 кВт жүйелерінің кесу жылдамдығынан екі еседен де асады. 20 мм қалыңдықтағы болат үшін 12 кВт жүйелері 10 кВт машиналарынан 114% жылдам кеседі.

Бірақ тек қуат ғана толық шындықты айтпайды. Материалдың жарық шағылдыру қабілеті сол қуаттың қанша бөлігі нақты жұтылатынын анықтайды. Жылу өткізгіштік кесу аймағынан жылу қаншалықты тез таратылатынына әсер етеді. Сәуле фокусының тереңдігі лазердің кесу интенсивтілігін қаншалықты тереңдікке дейін сақтай алатынын шектейді.

| Материалдың түрі | 500 Вт максимум | 1000 Вт максимум | 3000 Вт максимум | 6000 Вт максимум | Сапа қарым-қатынастары |

|---|---|---|---|---|---|

| Көміртекті болат | 6мм | 10мм | 20мм | 25 мм+ | Оттегі көмегімен жарқын бетті кесу; тот баспайтын шеттер үшін азот қолданылады |

| Нержавеющая болат | 3мм | 5мм | 10мм | 16мм | 6 кВт-та 12 мм-ден төмен сенімді сапалы кесу; таза шеттер үшін азот қажет |

| Алюминий | 2мм | 3мм | 8мм | 12 мм | Шағылудан қорғау қажет; беттер таза болуы шарт |

| Күміс | 2мм | 3мм | 8мм | 10мм | Ең күрделі шағылдырушы металл; импульстік режим көбінесе қажет |

| Жез | 2мм | 3мм | 8мм | 12 мм | Цинк құрамы түтін тудыруы мүмкін; дұрыс желдету қажет |

Нержавайқан болатты лазермен кесу және алюминийді өңдеу барысында ең маңызды мәселе — максималды кесу қалыңдығы мен сапалы кесу қалыңдығы арасындағы айырмашылық. Машина техникалық тұрғыдан 16 мм нержавайқан болатты өткізе алатын болса да, 12 мм-ден жоғары болған кезде жиектің сапасы, кесу жылдамдығы мен тұрақтылық қатты төмендейді. Сізге баға сұраған кезде әрқашан максималды қуаттылық немесе сапаға бағдарланған өңдеу керек-жоғыңызды нақты көрсетіңіз.

Қуатына қарамастан кейбір материалдар лазермен кесуге мүлдем бейім емес. Цинк тотығының буын шығаратын цинкованная болатты өңдеу үшін арнайы желдету қажет. Кейбір қапталған металдар улы газдар бөлуі мүмкін. Ал 50 мм-ден жоғары қалыңдықтағы тақтайшалар (жоғары қуатты жүйелер үшін де) келесі бөлімде қарастыратын плазмалық немесе су қыспағымен кесу әдістеріне бейімірек болуы мүмкін.

Лазермен кесудің толық процесі түсіндірілді

Сіз лазерлік технологияны таңдадыңыз және материалдың процеске жарамдылығын растадыңыз. Бірақ сіз өзіңіздің дизайн файлдарыңызды жібергеннен кейін нақты не болады? Көптеген тұтынушылар лазерлік кесу қызметтерін «қара жәшік» ретінде қабылдайды — файлдар енгізіледі, бөлшектер шығарылады. CAD файлынан дайын бөлшекке дейінгі жолды түсіну сізге жасаушылармен тиімдірек байланысуға, мүмкін болатын мәселелерді алдын ала болжауға және құнын, дайындалу уақытын төмендететін дизайн шешімдерін қабылдауға көмектеседі.

Дәлме-дәл лазерлік кесу жұмысының әрбір кезеңін қарастырайық.

CAD файлынан кесілген бөлшекке дейін

Әрбір жоба сіздің дизайн файлыңыздан басталады. Көбінесе лазерлік кесу қызметтері бірнеше пішімдерді қабылдайды, бірақ тиімді өңдеу үшін кейбір пішімдер басқаларына қарағанда жақсырақ жұмыс істейді.

- Дизайн файлын дайындау және тапсыру: Бөлшектің геометриясын векторлық пішімде дайындап, DXF және DWG файлдарын әмбебап түрде пайдаланыңыз, ал 3D ақпаратты сақтайтын STEP және IGES пішімдері екінші реттік иілу операцияларын қажет ететін бөлшектер үшін пайдалы. Дәл кесу жолдарын анықтау мүмкін болмайтындықтан JPG немесе PNG сияқты растрлік кескіндерді жібермеңіз. Егер сіздің бөлшегіңізге гравировка, сызықтар немесе толық кесу қажет болса, әртүрлі операциялар үшін жеке қабаттарды қосыңыз.

- Файлды тексеру және DFM-пен кері байланыс: Тәжірибелі шеберлер сіздің файлыңызды дер кезінде ғана іске қосып қоймайды. Олар материал қалыңдығына қатысты тым кішкентай элементтер, шетіне тым жақын орналасқан тесіктер немесе радиусын түзету қажет болатын ішкі бұрыштар сияқты жасау мүмкіндігін тексереді. Өндіруге арналған дизайн (DFM) бойынша берілетін бұл кері байланыс кесу үстелінде қымбатқа түсетін қателерді алдын ала анықтайды. По саладағы тәжірибе бұл ерте кезде ынтымақтастыру қателерді азайтады және жалпы өндіріс уақытын қысқартады.

- Материалды таңдау және қамтамасыз ету: Геометрия расталғаннан кейін материал көрсетіледі. Бұған тек металдың түрі ғана емес, сонымен қатар нақты құйманың сорттылығы, қалыңдық дәлдігі және бетінің өңделу талаптары да кіреді. Цехтар бар болатын қоймадан алады немесе сіздің талаптарыңызға сәйкес материалдарды тапсырыс береді. Дайындау уақыты жиі кесу уақытынан гөрі материалдың қолжетімділігіне байланысты болады.

- Жабдықты бағдарламалау мен траекторияны оптимизациялау: Сіздің бекітілген дизайн-жобаңыз машина оқи алатын кодқа айналады. Бағдарламашы лазерлік қуат, кесу жылдамдығы, көмекші газ қысымы және фокус жағдайы сияқты кесу параметрлерін сіздің нақты материал мен қалыңдық комбинацияңызға сәйкес таңдайды. Бұл кезең шетінің сапасы мен кесу тиімділігіне тікелей әсер етеді.

- Кесу процесі: Сіздің бөлшектеріңіз, ақыры, лазерлік төсеге жетеді. Шоғырланған сәуле бағдарламаланған жолдармен қозғалып, материалды балқытады немесе буландырады, ал көмекші газ кесу аймағын тазартады. Қазіргі заманғы жүйелер процесті нақты уақытта бақылап, ауытқуларды анықтаған кезде параметрлерді түзетеді. Бір парақта бір операцияда кесілген ондаған бөлшектер болуы мүмкін.

- Сапасын тексеру: Дайын бөлшектер сіздің бастапқы техникалық талаптарыңызға сәйкес өлшемдері тексеріледі. Маңызды элементтер дұрыс калибрленген құралдармен өлшенеді. Визуалды тексеру бөлшектің жұмысына әсер етуі мүмкін қиыр сапасындағы ақауларды, бетіндегі белгілерді немесе толық емес кесуді анықтайды.

- Қосымша операциялар мен жинақтау: Лазермен кесілетін көптеген бөлшектерге қосымша өңдеу қажет — сүйір қиырлардың шетін тегістеу, тесіктерге піспек салу немесе қорғаныштық қаптама жабысуы. Содан кейін бөлшектер тазартылады, тасымалдау кезінде зақымданбау үшін жинақталады және іздестірілетін деректерге сәйкес құжатталады.

Орналастыру мен материалды оптимизациялау туралы түсінік

Бір кезең ерекше назар аудартады, себебі ол құны мен тұрақтылыққа бірдей әсер етеді: үйлестіруді оптимизациялау.

Құрастырушы бірнеше бөлшектерді немесе бірдей бөлшектің бірнеше данасын алған кезде оларды жеке парақтардың ортасында бір уақытта кесіп шығармайды. Оның орнына арнайы бағдарламалық жасақ әр бөлшекті жұмыс парағында пазл сияқты орналастырады, бөлшектердің арасындағы қашықтықты минималдандырып, әрбір парақтан алынатын бөлшектер санын максималдандырады.

Сіз әдетте бөлшек ауданы бойынша емес, парақ бойынша материал үшін төлейтіндіктен, бұл үйлестіру процесі маңызды. Тиімді үйлестіру бір тапсырыс үшін төрт парақ немесе бес парақ қажет болу арасындағы айырмашылық болуы мүмкін. Цилиндрлік материалдарды лазерлік түтік кесу қызметтері үшін ұқсас оптимизация бөлшектерді түтік ұзындығы бойынша орналастырып, қалдықтарды азайтады.

Ақылды орналастыру кесу жолының тиімділігін де ескереді. Ортақ кесу сызықтарын бөлісу үшін орналастырылған бөлшектер жалпы кесу уақытын қысқартады. Бағдарламалық жасақтама кесуден кейінгі бас қозғалысын азайтатын ең оңтайлы реттілікті есептейді, бұл өндірістік уақытты лазерлік кесудің дәлдігін сақтай отырып одан әрі қысқартады.

Дәлдікті қамтамасыз ететін сапа тексеру нүктелері

Лазерлік өңдеуде сапаны бақылау тек соңында ғана емес, бірнеше кезеңдерде жүргізіледі. Бұл тексеру нүктелерін түсіну сіздің қолдануыңызға сәйкес келетін тексерудің дұрыс деңгейін көрсетуге көмектеседі.

Өндірудің алдындағы тексеру кесуді бастамас бұрын материалдың сертификаттары спецификацияларға сәйкес келетінін растайды. Бұл материалды іздестіру міндетті болатын әуежай, медициналық немесе сертификатталған қолданулар үшін ерекше маңызды.

Процесс ішіндегі бақылау нақты уақыт режимінде кесудің тұрақтылығын бақылау үшін сенсорларды пайдаланады. Қазіргі заманғы жүйелер плазма генерациясын, кері шағылдыруды және тесудің аяқталуын анықтайды — параметрлер рұқсат етілген шектерден тысқа шыққан жағдайда автоматты түрде тоқтайды.

Кесуден кейінгі тексеру өлшемдік дәлдікті және жиектің сапасын тексереді. Әрбір орнатудан алғашқы бөлшекті ұқыпты түрде өлшеу арқылы жасалған бағдарламалау қателерін бүкіл өндірістік циклға таралмас бұрын уақтылы анықтауға болады.

Лазерлік кесу арқылы алынған бөлшектердің дайындалу уақыты күрделілігіне, материалдың қолжетімділігіне және екінші реттік операциялардың қажеттілігіне байланысты әлдеқайда өзгеріп отырады. Қоймадан алынатын қарапайым бөлшектерді 2-3 жұмыс күні ішінде жеткізу мүмкін. Алайда ДТК (DFM) итерациясын, ерекше материалдарды қамтамасыз етуді және бірнеше екінші реттік операцияларды талап ететін күрделі жобалар 2-3 аптаға дейін созылуы мүмкін. Жеткізу мерзімі маңызды болса, өзіңіздің шектік мерзіміңізді ерте хабарлаңыз — көптеген зауыттар уақытқа тәуелді жобалар үшін тездетілген өңдеу мүмкіндігін ұсынады.

Енді бүкіл процесс толық түсінікті болды, сіз лазерлік кесудің басқа әдістермен салыстырғанда қалай болатынын ойлана аласыз. Плазмалық, су құйғыш немесе механикалық кесу қашан қолайлырақ болады? Нұсқаларды салыстырайық.

Басқа әдістермен салыстырғандағы лазерлік кесу

Темір бұйымдарын жасайтын көптеген мамандар ашық айта бермейтін бір шындық: лазерлі кесу әрқашан да ең жақсы таңдау болып табылмайды. Металлды лазермен кесу қызметтері туралы мақаладан осылай есту таң қалдырғыш болып көрінеді, дұрыс па? Алайда, қашан лазерлік технологиядан гөрі басқа кесу әдістері тиімдірек болатынын түсіну сіздің нақты жобаңыз үшін ақылды шешімдер қабылдауға және соның арқасында жақсы нәтижелерге қол жеткізуге көмектеседі.

Сіздің бизнесіңіз үшін төрт негізгі металл кесу қызметі бәсекелестік жүреді: лазерлі кесу, су қыспағымен кесу, плазмалық кесу және электрразрядты кесу (EDM). Әрбір технология өзінің ерекшеліктері бойынша белгілі бір салаға ие. Оларды шынайы салыстырайық.

Лазерлі кесу мен су қыспағы және плазмалық әдістер

Лазерлік кесу жұқа және орташа қалыңдықтағы металдарға дәлдік пен жылдамдық әкеледі. Фокусталған сәуле ең аз кесу енімен таза шеттер береді — кейде қосымша өңдеуді қажет етпейді. CNC лазерлі кесу жүйелері күрделі үлгілер, қатаң допусстар және тұрақтылық маңызды болатын жоғары көлемді өндіріс жұмыстарында үздік нәтиже көрсетеді.

Бірақ сіздің материалдыңыз алты дюйм қалыңдықта болса не болады? Немесе жылулық деформация бөлшектің бүтіндігін бұзатын болса ше?

Су жеткізушісі арқылы қияу су қысымына үйкеліс бөлшектері араластырылып, металдардың 24 дюймге дейінгі қалыңдығын қоса алғанда, тіпті кез келген материалды кесу үшін қолданылады. Водоструйный әдіс — суару кесу процесі болып табылады, сондықтан ол жылу әсерінен пайда болатын аймақ (HAZ) тудырмайды. Бұл әуежай компоненттері, ерекше құймалар немесе термиялық кернеу материалдың бүтіндігін бұзуы мүмкін кез келген қолданыста өте маңызды.

Компромисс неде? Водоструй лазер немесе плазмадан баяу жұмыс істейді. Сонымен қатар абразивті суспензиядан келіп шығатын лас жиірек туындайды және жоғарырақ техникалық қызмет көрсетуді талап етеді. Дегенмен, дәлдік пен материалды сақтау басымдық болған кезде, жиі водоструй жеңіп шығады.

Плазмалық кесу қуатты жылу өндіру үшін электрмен иондалған газды пайдаланады — қалың болатты тез және экономикалық түрде кесіп өтеді. Егер сіз ауыр құрылымдық болат жұмыстары үшін «менің маңымдағы плазмалық кесу» дегенді іздесеңіз, плазма осыған сәйкес келеді. Ол лазерге қарағанда қалыңдау материалдарды өңдейді және әсіресе үлкен көлемде кесу құны төмен болады.

Бірақ плазма материалға қатты жылу береді, жұқа парақтарда бүліну ықтималдығын туғызады. Шетінің сапасы лазер немесе су қысымына қарағанда төменірек , жиі екінші ретті тазалауды талап етеді. Дәлме-дәл бөлшектер немесе жылуға сезімтал материалдар үшін плазма жеткіліксіз.

Қашан альтернативті кесу әдістері одан да маңызды болады

Лазерлік кесу сіз үшін ең жақсы нұсқа болмайтын жағдайды тікелей айтайық:

- Өте қалың материалдар (25 мм астам): Плазма немесе су қысымы лазерлік технологияны қолданатын көптеген станоктық металл кесу жүйелеріне қарағанда қалың тақталарды тиімдірек өңдейді

- Жылуға сезімтал қолданбалар: Әуежай серіктері, қатайтылған болаттар немесе жылулық деформацияға бейім материалдар су қысымының суық кесу процесінен пайда көреді

- Шоғырланған қалыңдықтағы шағылдырушы металдар: Талшықты лазерлер алюминийді жақсы өңдейді, бірақ өте қалың мыс немесе қола су қыспағышпен өңдеуге тиімдірек

- Ультра дәл микроскопиялық элементтер: Электроразрядты өңдеу (EDM) өткізгіш материалдарда ±0,001 дюйм дәлдікке жетеді — бұл көптеген лазерлік жүйелерден гөрі дәлірек

- Қаржылық шектеулері бар қалың болат жобалары үшін: Лазерлік металл кесу тиімсіз болған кезде, плазмалық кесу құрылымдық болатты кесу қызметтері үшін төменірек құнмен тез нәтиже береді

Электр токынан материалды қысу (EDM) ерекше қолданыстар үшін аталуы қажет. EDM электрлік разрядтарды пайдаланып өткізгіш материалдарды ең жоғары дәлдікпен ыдыратады. Бұл басқа әдістерге қарағанда баяу — төрт әдістің ішінде жиі ең баяуы болады, бірақ материалдардың 12 дюйм қалыңдыққа дейін өте сапалы кірісті бет береді. Нақты кіріс беті талап етілетін күрделі геометриялар үшін EDM жылдамдық шектеулеріне қарамастан маңызды болып қала береді.

Жобаңызға қажетті технологияны таңдау

Онда қалай шешім қабылдауға болады? Осы алты факторды ескеріңіз:

- Материалдың түрі: Сіз қандай металды кесіп жатырсыз? Тек өткізгіш материалдар EDM-мен жұмыс істейді. Шағылыстырушы металдарға талшықты лазер немесе су қыспағыш қажет. Металл емес материалдарға CO2 лазері немесе су қыспағыш қажет.

- Қалыңдық талаптары: Жұқа немесе ортақалыңдықтағы парақтар лазерді, ал қалың тақталар плазма немесе су қыспағын қажет етеді.

- Дәлдік қажеттіліктері: ±0,005 дюймнан кем болатын дәлдік лазер немесе ЭҚК-ты қажет етеді. Құрылымдық дәлдіктерге плазма жеткілікті.

- Шетінің сапасына қойылатын талаптар: Дисплей сапасындағы шеттер лазер немесе су қыспағын талап етеді. Жасырын құрылымдық бөлшектер плазманың қаттырақ өңдеуіне шыдайды.

- Жылу әсерінен зона пайда болуына қатысты мәселелер: Жылуға сезімтал материалдар үшін плазма мен лазерді пайдалану мүмкін емес, су қыспағы – ең жақсы таңдау.

- Себеттік талдау: Қалың болат үшін плазма – ең төмен құнындағы кесу әдісі. Лазер жылдамдық пен дәлдікті экономикалық тұрғыдан теңестіреді. Су қыспағы мен ЭҚК бағасы жоғары болады.

| Фактор | Лазерлік кесу | Су жеткізушісі арқылы қияу | Плазмалық кесу | ЭДМ |

|---|---|---|---|---|

| Дәлдік Допусы | ±0,003" ден ±0,005" дейін | ±0,003" ден ±0,005" дейін | ±0,015" ден ±0,030" дейін | ±0,001" ден ±0,002" дейін |

| Материалдық үйлесімділік | Барлық металлдер; шектеулі бейметаллдар | Кез келген материал | Тек өткізгіш металдар | Тек өткізгіш материалдар |

| Қалыңдық диапазоны | 25 мм-ге дейін (металл) | 24 дюймге дейін (шамалы кесу) | 50 мм+ дейін | 12"-ге дейін |

| Қыр сапасы | Өте жақсы; минимальді тазалау | Тегіс, матты өңдеу | Жақсы; тазалау қажет болуы мүмкін | Өте жұмсасың, аяқтау жұмыстары аз |

| Қыздыру аймағы | Шағын, бірақ бар | Жоқ (суық процесс) | Маңызды | Өте аз |

| Кесу жылдамдығы | Жұқа материалдарда жылдам | Баяу | Қалың болатта өте жылдам | Ең баяу |

| Салыстырмалы құны | Орташа | Жоғары | Ең төмен | Енбейім |

| Ең жақсы қолданулар | Саңылаулар, дәл бөлшектер, көп көлемді өндіріс | Қалың материалдар, жылуға сезімтал қорытпалар | Құрылымдық болат, қалың пластиналар | Микродәлділік, күрделі геометрия |

"Ең жақсысы қайсы?" деген сұраққа шынайы жауап: бәрі толығымен сіздің жобаңыздың талаптарына байланысты. Болат кесу қызметін ұсынатын өндіруші 2 дюймдік құрылымдық пластиналарыңыз үшін плазманы, ал жұқа алюминий қораптарыңыз үшін CNC лазерлік кесуді ұсынуы мүмкін. Технологияны қолдануға сәйкестендірудегі осындай көптүрлілік — жиі білімді серік екенін көрсетеді.

Бұл компромистік шешімдерді түсінгенде өндірушілермен сөйлесу нәтижелі болады. Сіз білікті сұрақтар қоя аласыз, ұсыныстарды сынмен бағалай аласыз және бөлшектеріңіздің дұрыс жабдықта болуын қамтамасыз ете аласыз. Енді құрылымдық шешімдеріңіздің тікелей құны мен сапаға қалай әсер ететінін қарастырайық.

Лазермен кесілетін бөлшектерді жобалау бойынша ең жақсы тәжірибе

Сіз материалыңызға сәйкес келетін дұрыс кесу технологиясын таңдадыңыз. Енді жобалардың сәтті өтуін немесе уақытты кешіктіретін қиыншылықтардан айыратын кезеңге келдік: дұрыс дизайн файлдарын дайындау. Сіз берген геометрияның өзі бөлшектердің таза кесілуіне, дәл келуіне және уақытылы келуіне немесе уақытты қайта өңдеуге жұмсап жіберуіне әсер етеді.

Түсіну неліктен? кейбір дизайн ережелерінің болуы сіздің техникалық талаптарға көзіңізді жұмып бағынуыңызға емес, дұрыс шешімдер қабылдауыңызға көмектеседі. Жазық металды лазермен кесудің сәтті нәтижесі үшін шынымен маңызды болып табылатын нұсқауларды қарастырайық.

Құнын төмендетіп және сапасын жақсартатын дизайн ережелері

Лазермен кесудегі әрбір дизайн ережесі физикалық шектеулерге байланысты: сәуле диаметрі, жылу әсерінен материалдың өзгеруі және дайын бөлшектің құрылымдық беріктігі. Бұл қарым-қатынастарды түсінгенде сіз шекараны тым абай болмай немесе сәтсіздікке ұшырамай, ақылды түрде жылжыта аласыз.

- Ең кіші элемент өлшемі: Ішкі геометрия 0,015 дюймнен (0,38 мм) кіші болмауы керек, бұл сандық стандарттарға . Неліктен? Лазерлік сәуле физикалық диаметрге ие, және осы шектік мөлшерден кіші элементтер өлшемдік дәлдікті сақтай алмайды. Лазерлік кесу үшін парақтық металдың практикалық минимумы әдетте материал қалыңдығының 50% құрайды — 2 мм парақ үшін тесіктердің диаметрі кемінде 1 мм болуы керек.

- Тесіктен шетке дейінгі қашықтық: Тесіктерді шеттен кемінде бір материал қалыңдығына дейін орналастырыңыз. Оларды одан да жақынырақ орналастыру қалдық материал торабын әлсіретеді, кесу кезінде деформация немесе бөлшекті пайдалану кезінде істен шығу қаупін туғызады. 3 мм болатты лазерлік кесу жобасы үшін кез келген шеттен кемінде 3 мм қашықтықта тесіктерді ұстаңыз.

- Ішкі бұрыш радиусы: Лазерлік кесумен 90-градустық үздіксіз ішкі бұрыштар физикалық мүмкін емес. Сәуле шығын енінің шамамен жартысына тең табиғи радиус тудырады — материал мен қуатқа байланысты әдетте 0,05 мм-ден 0,5 мм-ге дейін. Ішкі бұрыштарды бұл табиғи шекті сәйкестендіретін немесе оны асыратын нақты радиуспен жобалаңыз, сонымен қатар кернеу концентрациясынан қорғаныңыз.

- Тіл мен ұяшық дизайн: Бір-біріне жалғасатын бөлшектерді құрастырғанда, кесуден пайда болатын материал қалыңдығын ескеріп, тілдерді саңылауларға қарағанда сәл жіңішкірек етіп жобалау керек. Кең тараған тәсіл: тілдерді 0,1 мм мен 0,2 мм аралығында кішірейтіп жобалау. Бұл жұқа материалдарға зиян келтіруі мүмкін күшті қолданбастан, тығыз басып отырғызуға мүмкіндік береді.

- Ең аз кесу ені: Саңылаулар мен тар кесіктер материал қалыңдығына кем дегенде тең болуы керек. Одан да тар кесіктер жылулықты жинақтап, кесіктің өзін балқытуы немесе шетіндегі материалдың бүлінуіне әкеп соғуы мүмкін.

| Дизайн ерекшелігі | Ұсынылатын ең аз мән | Неліктен маңызды |

|---|---|---|

| Ішкі геометрия | абсолютті ≥0,015" (0,38 мм); материал қалыңдығының ≥50% | Шағын элементтердің дәлдігіне лазер сәулесінің диаметрі әсер етеді |

| Тесіктен Шетке Дейінгі Қашықтық | материал қалыңдығының ≥1 есе | Шетінің деформациялануын және конструкциялық әлсіздікті болдырмау |

| Ішкі бұрыш радиусы | ≥0,5x кесу ені (әдетте 0,05-0,5 мм) | Кернеу концентрациясын жояды; табиғи балка геометриясымен сәйкес келеді |

| Слоттар үшін табақша ені | Слот енінен 0,1-0,2 мм аз | Қиманың дұрыс басып кіруі үшін кесуді компенсациялайды |

| Минималды слот/кесу ені | материал қалыңдығының ≥1 есе | Қыздырудың жиналуын және қиылған шеттердің қайта пісірілуін болдырмау |

| Мәтін/әріптер биіктігі | толық қию үшін ≥3 мм; гравировка үшін ≥1 мм | Әріп пішіндерінің оқылаттындығы мен құрылымдық беріктігін сақтайды |

Жеткізу уақытын ұзартатын жиі кездесетін қателер

Кейбір дизайн қателері түзетулерді немедленно тудырады. Басқалары бастапқы тексеруден өтіп, кесу кезінде ғана проблема туғызады. Осындай ауытқуларды білу өндірісті кешіктіретін алма-кезек процестерден құтылуға көмектеседі.

- Ашық контурлар: Егер сіздің векторлық жолдарыңыз тұйық пішіндерді құрмаса, лазер ішкі мен сыртқы жақтарды ажырата алмайды. Дизайн нұсқаулықтары ұсынатындай, сызықтар толық жалғаспаған жерлердегі саңылауларды анықтау үшін файлдың шеңберлік режимінде тексеріңіз. Тіпті 0,01 мм саңылау да ашық контур жасайды.

- Қосарланған немесе бір-біріне үсті-үстінге түскен сызықтар: Лазер бір жолмен екі рет қозғалса, ол сол сызықты екі рет кеседі — бұл көршілес материалды күйдіруі немесе қажетсіз белгілер қалдыруы мүмкін. CAD бағдарламаңыздың біріктіру немесе пісіру функциясын қолданып, барлық геометрияны таңдау арқылы файлды тазалаңыз.

- Кесу ені үшін алдын ала компенсациялау: Бұл - керісінше бір мысал. Көптеген дизайнерлер лазердің алып тастаған материал мөлшерін ескеру үшін өздерінің өлшемдерін түзетуге тырысады. Мұны жасамаңыз. Кәсіби саңылаулы металды лазермен кесу қызметтері программалау кезінде автоматты түрде кесу компенсациясын қолданады. Егер сіз өз файлыңызды алдын-ала түзеткен болсаңыз, сіздің бөлшектеріңіз шамадан тыс үлкен немесе кіші болады.

- Мәтін контурларға аударылмаған: CAD файлдарындағы шрифттер жүйелер арасында сенімді түрде берілмейді. Егер сіз дербес мәтіні бар файлды тапсырсаңыз, жинаушының бағдарламасы басқа шрифтті орнатуы мүмкін немесе оны мүлдем оқудан бас тартуы мүмкін. Тапсыру алдында әрқашан мәтінді контурларға немесе сызықтарға айналдырыңыз.

- Жүзіп жүрген геометрия: "O", "A" немесе "R" сияқты әріптер кесілген кезде ішкі пішіндері түсіп қалатын элементтерден тұрады, егер олар көпірлер арқылы байланыстырылмаса. Бұл «тізбек» тәсілі басқа пішіндердің ішіндегі тесіктері бар кез-келген дизайнға қолданылады. Көпірлер болмаған жағдайда, кесу кезінде ортаңғы бөліктеріңізді жоғалтасыз.

- Саны көп тапсырыстар үшін алдын-ала орналасқан файлдар: Бір бөлшектің бірнеше данасын қамтитын файлды жүктеу тиімді болып көрінсе де, шын мәнінде оптимизациялауды шектейді. Жеке бөлшек файлдарын жіберіңіз және санын жеке көрсетіңіз — бұл бөлшектерді жапондар бойынша тиімдірек орналастыру үшін цехтың орналастыру бағдарламасына мүмкіндік береді.

Лазерлік кесуде сәттілікті қамтамасыз ету үшін өзіңіздің дизайныңызды оптимизациялау

Болат жапырақ немесе басқа металдарды лазерлік кесудегі қателіктерден аулақ болудан тыс, нәтижелерді жақсартатын бірнеше белсенді таңдаулар бар.

Файл пішімін таңдау маңызды. Векторлық пішімдер геометрияны математикалық түрде анықтайды және сапасын жоғалтпай-ақ шексіз масштабтауға мүмкіндік береді. DXF болат жапырақ пен басқа материалдарды лазерлік кесу үшін әмбебап стандарт болып табылады. DWG дәл сондай жақсы жұмыс істейді. Бүгілетін бөлшектер үшін STEP немесе IGES файлдары пішіндеу операцияларын жоспарлауға көмектесетін 3D ақпаратын сақтайды.

Битпік форматтарын — JPG, PNG, BMP — мүлдем қолданбау керек. Бұл пиксельдік файлдар лазерлік металл өңдеу құрылғысының қажет ететін дәл кесу жолдарын анықтай алмайды. Егер сіңде тек растырлық кескін болса, оны Inkscape немесе Adobe Illustrator бағдарламасының суретті іздеу функциясын қолданып, алдымен векторлау қажет.

- Дюйм бірліктерін 1:1 масштабында қолданыңыз: Метрикалық жүйе жақсы жұмыс імесе де, нақты өлшемдегі дюймге негізделген файлдар конвертация қателерін және түсіндіру сұрақтарын азайтады.

- Барлық геометрияны бір қабатта орналастырыңыз: Бірнеше қабаттар өңдеуді күрделендіреді. Әртүрлі операцияларды (кесу мен гравировка) көрсетпесе, құрылымыңызды жазықтандырыңыз.

- Құрылымдық геометрияны жойыңыз: Кесілмеуі керек кез-келген сілтеме сызықтарын, ескертпелерді немесе қосалқы геометрияны жойыңыз. Жасырын қабаттар кейбір файл пішімдерінде шығарылуы мүмкін.

- Маңызды болып табылатын допусстарды көрсетіңіз: Егер белгілі өлшемдер стандартты ±0,005" мүмкіндігінен қатаңырақ бақылануы қажет болса, оларды қоса берілетін құжаттамада анық көрсетіңіз.

Лазерлік кесу мен cnc машинасы үшін өңдеудің дайындық кезеңдері тікелей сұраныс беруді жылдамдатады, қайта қарау циклдарын азайтады және уақытылы жеткізуге әкеледі. Жақсы дайындалған файл бірнеше сағат ішінде қаралып шығуы мүмкін; ал проблемалы файл күндер бойы бірнеше рет қайтарылуы мүмкін.

Материалды таңдау сонымен қатар конструкциялық шектеулерге әсер етеді. Стандартты қалыңдықтар — 1 мм, 1,5 мм, 2 мм, 3 мм — көбінесе қолжетімді және жабдықтарда алдын ала калибрленген. Өндіру мамандарының айтуынша, стандартты емес қалыңдықтар үшін жиі минималды тапсырыс көлемі, арнайы жабдықтау және әлдеқайда ұзақ кезеңдер қажет болады, бұл шығындарды қатты арттырады.

Сіздің дизайн-жобаңыз осы нұсқауларға сәйкес болса, өндіру процесінен ең жиі кездесетін қиындықтарды жоясыз. Сіздің файлдарыңыз тез өңделеді, баға сұрауы тез келіп түседі және бөлшектеріңіз күтілгендей келіп түседі. Негізгі дизайн негіздерін қамтығаннан кейін, әртүрлі салалар осы мүмкіндіктерді нақты қолданбалы мақсаттар үшін қалай пайдаланатынын қарастырайық.

Металды лазерлік кесудің салалық қолданылуы

Сіздің жүргізетін көлігіңізден бастап, қалтаңыздағы смартфонға дейінгі әртүрлі заттарда неліктен металды лазермен кесу қызметтері кездесетінін еңбектеніп көрдіңіз бе? Дәлдік, жылдамдық және көптеген салаларға бейімделу қабілетінің үйлесімділігі бұл технологияны тіпті әртүрлі өндіріс салаларында болмауға болмайтын элементке айналдырды. Бірақ әрбір сала өзіндік талаптарын әкеледі — әртүрлі дәлдік шектері, мамандандырылған сертификаттау, нақты материалдарға қойылатын талаптар және әртүрлі өндірістік көлемдер.

Өнеркәсіптік лазерлік кесу осы әртүрлі талаптарға қалай сай келетінін қарастырайық.

Автокөлік және көлікті пайдалану аясы

Автокөлік өнеркәсібі масштабты түрде лазерлік кесуді ең алғаш қабылдаған салалардың бірі болды. Дәстүрлі штамптеу мен пішін кесу әдістері заманауи өндірістік талаптарға сай келе алмады немесе қазіргі заманның күрделі автомобиль конструкцияларын қамтуға мүмкіндік бермеді.

Бүгінгі күні металды лазермен кесу қондырғысы автомобиль компоненттерінің таңғажайып диапазонын өңдейді:

- Шасси мен конструкциялық компоненттер: Бірнеше мың бірлік бойынша тұрақты дәлдік талап етілетін рамаға арналған тіреулер, көлденең тіректер және күшейтілген пластиналар

- Кузов панельдері мен безендіру элементтері: Күрделі пішінде болатын есік бөлшектері, тіреуіштердің арматурасы және безендіру элементтері

- Жабдықтау бөлшектері: Басқару иінтірегінің тіректері, серіппе отырғызу орындары және дәлдік машина басқаруына әсер ететін стабилизаторлық иіндік бөлшектері

- Интерьер металдық бөлшектері: Орындық рамалары, панель тіректері және консольды орнату құралдары

- Шығару жүйесінің бөлшектері: Жылулық экрандар, орнату тіректері және нақты құймалармен өңдеуді қажет ететін фланецтер

Салмақты азайту әсіресе өзекті қолданыс ретінде шықты. Өндірушілер отынның пайдалы әсер коэффициентін арттыру, шығындарды азайту және тұрақтылықты жақсарту мақсатында ауыр кәдімгі болатты сирек және жоғары беріктіктегі болат құймаларымен алмастырып жатыр. Тапсырыс бойынша жасалған металл лазерлі кесу салмақты азайтатын күрделі үлгілерді — гексагоналды құрылымдар, стратегиялық орындардағы тесіктерді — құрылымның беріктігін жоғалтпай-ақ салмақты азайту үшін мүмкіндік береді.

Автокөліктегі көлемдік талаптар қатаң. Жеке автокөлік платформасы жылына миллиондаған бірдей салыстарды талап етуі мүмкін, әрбір бөлшекте дәлдік ±0,005" шамасында сақталуы керек. IATF 16949 сертификаттау — автомобиль сапасының стандарты — тәуелсіз бастапқы материалдан дайын бұйымға дейінгі процестерді рәсімдеу мен іздестіруді талап ететін жеткізушілердің санатын реттейді.

Әртүрлі салалардағы дәлдік талаптары

Уашық қолданбалары металл үшін лазерлі кескішті оның шектеріне дейін итеру. Бөлшектер экстремалды температуралар мен атмосфералық күштерге сағаттар бойы ұшыраған кезде, әрбір кесілу маңызды болып табылады. Әуе қозғалтқыштың титанын лазермен кесу азот орнына аргон қорғаныш газын, жылуды басқару үшін импульсті кесу режимдерін және жиі ±0,003"-ден қатаңырақ дәлдікті талап ететін арнайы әдістерді қажет етеді.

Жиі қолданылатын әуе-космостық қолданбалық бағыттар:

- Вертолеттің бұранда бетінің бөлшектері

- Құрылымдық ауа рамасының салыстары мен фитингтері

- Қозғалтқышты орнату құралдары

- Кабинаның ішкі құрылымдық элементтері

- Салмақты оптимизациялау үшін жеңіл торлы құрылымдар

NADCAP сертификаты — әуе кеңістігіндегі сапа аккредитациясы — газ тазалығынан бастап, машиналардың калибрлеуі мен материалдардың іздестірілуіне дейін барлық нәрсені тексереді. Титанның көк немесе күлгін шеті? Бұл тоттануды білдіреді және жиі бөлшектің автоматты түрде қабылданбауын білдіреді.

Электроника өндірісі керісінше қиындықтар туғызады — компоненттер үлкен емес, әлдеқайда кішігірім. Талшықты лазерлердің дәлдігі өндірушілерге печаттық платаларды (PCB), иілгіш платаларды (FPC) және күрделі қорап үлгілерін кесуге мүмкіндік береді точность на уровне микрона .

Электроника саласындағы типтік қолданулар:

- EMI экранирования қораптары мен жабындары

- Жылу шашандарының қанаттары мен жылу режимі компоненттері

- Коннектор корпусы мен орнату пластиналары

- Құрылғы шассисі мен ішкі каркастар

- Батарея контактілі серіппелері мен терминалдар

Архитектура және тақталар қолданымдар функция сияқты эстетиканы да басымдатып қарастырады. Лазерлік метал кесу құрылғысы порошоктық бояу мен бояудың таза шеттерін талап ететін декоративті панельдер, ғимарат фасадтары, дайындамалы таблолар және өнерлік металл жұмыстарын жасайды. CO2 және талшықты лазерлер осы нарыққа қызмет көрсетеді — метал панельдер үшін талшықты, ал металмен акрил немесе ағаш элементтерін қосатын материалдарды өңдеу үшін CO2.

Прототиптерден сериялық өндіріске дейін

Тағам өнеркәсібі саласының әртүрлі кезеңдерінде металды дайындап кесу талаптары әлдеқайда өзгеше болады. Бастапқы даму кезеңінде сынақ үшін бес дана прототиптік тіреуіштер қажет болуы мүмкін. Өндірісті көбейту жүздеген дана талап етеді. Толық масштабтағы өндіріс ай сайын мыңдаған дана тұрақтылықпен талап етеді.

Өнеркәсіптік жабдықтарды өндіру осы даму процесін жақсы көрсетеді. Машина жасаушы лазерлік кесілген прототиптік тіреуіштерден бастап, бірнеше дизайн өзгерістерін жасау арқылы өтіп, содан кейін өндірістік көлемге дейін көбейтуі мүмкін — барлығы бір ғана лазерлік кесу процесін қолдана отырып, бірақ әр кезеңде әртүрлі оптимизация приоритеттерімен.

Негізгі өнеркәсіптік жабдықтардың қолданылуы:

- Машина рамалары мен құрылымдық корпуслар

- Тасымалдау жүйесі компоненттері

- Қорғаныс панельдері мен қауіпсіздік қоршамалары

- Басқару панелі корпуслары

- Тапсырыс бойынша жасалған орнату тіреулері мен адаптерлер

Әскери және қорғаныс саласындағы қолданыстар жоғары сенімділікпен экстремалды ортада жұмыс істеуі тиіс жабдықтарды талап етеді. MIL-STD-130 стандарты берік, оқылатын жабдықтардың атауын талап етеді — ал лазерлі кесу бұл талаптарға сай келетін сенімді, жоғары сапалы компоненттерді шығарады.

Дәуірлік және кеме құрылысы қолданыстары да ұзақ қызмет ету талаптарына ие. Лазерлі кесу кемелердің корпус элементтерін, палуба фитингтерін және техникалық қызмет көрсету үшін тапсырыс бойынша бөлшектерді дайындайды. Бұл технологияның ескі кемелерге арналған тапсырыс бойынша ауыстыру бөлшектерін кесу мүмкіндігі жабдықтың қызмет ету мерзімін экономикалық тұрғыдан тиімді ұзартады.

Бұл әртүрлі қолданыстардың ортақ қандай қасиеті бар? Металл лазерлі кесу қызметінің негізгі пайдасы: тиімді өндіріс жылдамдығында дәлдікті сақтау және бір даналық прототиптерден бастап миллиондаған бұйымдар сериясына дейінгі барлық нұсқаларды өңдеу икемділігі. Сіз ұшақ, автомобиль немесе өнеркәсіптік машиналар жасасаңыз да, технология нақты сіздің талаптарыңызға бейімделеді.

Әртүрлі салалар бұл мүмкіндіктерді қалай пайдаланатынын түсіну сіздің өз талаптарыңызды тиімдірек білдіруге көмектеседі. Алайда материал, көлем, дәлдік, сертификаттау сияқты факторлардың бәрі нақты бағаға қалай әсер етеді? Лазерлі кесуге арналған бағалардың құрылымын анықтайтын шығын көрсеткіштерін қарастырайық.

Лазерлі кесудің бағаларына әсер ететін факторларды түсіну

Әрқайсымыз бірінші болып мына сұрақты қояды: «Бұл қанша тұрады?» Алайда лазерлі кесу құны шаршы футына шаққандағы қарапайым бағамен сирек есептеледі. Неге? Өйткені бірдей материалдан жасалған қарапайым тіктөртбұрыш пен күрделі доңғалақтың кесу құны мүлдем әртүрлі болуы мүмкін. Нақты себеп аудан емес — машина уақыты.

Лазерлі кесудің бағасына қандай факторлар әсер ететінін түсіну сіздің бюджет пен өнімділікті тепе-теңдікте ұстауға мүмкіндік беретін шешімдер қабылдауыңызға көмектеседі. Көптеген өндірушілер қолданатын баға белгілеу формуласын талдайық.

Лазерлік кесудің құнын нелер анықтайды

Практикалық түрде әрбір қызмет көрсетуші мына негізгі формула бойынша баға белгілейді:

Қорытынды баға = (Материалдар құны + Айнымалы шығындар + Тұрақты шығындар) × (1 + Пайда пайызы)

Әрбір компонентті жеке қарастыру қажет, себебі оларға сіздің шешімдеріңіз тікелей әсер етеді.

- Материал түрі мен маркасы: Шикізаттың базалық құны үлкен айырмашылықпен болады. Стандартты көміртегілі болат шынықтырылған болаттан арзан, ал шынықтырылған болат әуежайлық алюминий немесе мамандандырылған құймалардан арзан тұрады. Жаппақ металды өңдейтін лазерлі кесу машинасы осы барлық материалдарды өңдей алады — бірақ кез-келген кесуден бұрын құныңыздың төменгі шегін материалдың таңдалуы анықтайды.

- Материалдың қалыңдығы: Бұл фактор жиі қолданушыларды таң қалдырады. саланың бағалау нұсқаулықтарына сәйкес, материал қалыңдығын екі есе арттыру кесу уақыты мен құнын екі еседен артық арттыруы мүмкін. Қалың материалдар жайлау кесу жылдамдығын, жоғары лазерлік қуатты және көбірек көмекші газды қажет етеді. 6 мм болат пластина 3 мм-дің құнынан екі есе қымбат болмайды — оны кесу үш есе қымбат тұруы мүмкін.

- Кесу қашықтығы мен тесік саны: Лазер жүріп өтетін жалпы сызықтық қашықтық машина уақытын тікелей анықтайды. Бірақ бұл жасырын шығын факторы бар: лазер әр жаңа кесуді бастаған сайын алдымен материал арқылы тесік жасауы керек. 100 кішкентай тесігі бар дизайн бірдей аймақты қамтитын үлкен ойықтан қымбатқа түседі, себебі тесу уақыты жинақталады.

- Бөлшек күрделілігі: Тұйық қисықтар мен сүйір бұрыштары бар күрделі дизайндар машина жылдамдығын төмендетуге мәжбүрлейді. Күрделі геометриялар кесу уақытын ұзартады және дәлірек басқаруды талап етеді. Бірдей аймақты қамтитын қарапайым пішіндер тезірек кесіледі және арзан тұрады.

- Саны мен баптау құны: Көптеген қызметтер материалды жүктеу, машинасын калибрлеу және сіздің файлыңызды дайындау бойынша оператор уақытын қамтитын орнату үшін қосымша ақы талап етеді. Бұл тұрақты шығындар тапсырыстың барлық бөлшектеріне таралады. Нәтижесі? Әр бөлшектің бағасы тапсырыс мөлшері артқан сайын қатты төмендейді. Жоғары көлемді тапсырыстарда жеке бөлшекке берілетін бағамен салыстырғанда жеңілдіктер 70%-ға дейін жетуі мүмкін.

- Дәлдік талаптары: Функционалды қажеттіліктен гөрі тесігірек допусстарды көрсету — қосымша шығындардың жиі кездесетін себебі болып табылады. ±0,005" стандарттық допусстарына қарағанда ±0,002" сақтау үшін кесуді баяулау және одан да көбірек бақылау қажет. Қолданылуы нақты талап ететін жағдайларда ғана тесігірек допусстарды көрсетіңіз.

- Екінші кезектегі операциялар: Кесуден басқа қызметтер — иілу, плашка салу, құрамдас бөлшектерді орнату, қиыршықтарды алу, ұнтақтық қаптау — жеке ақы талап етеді. Әрбір амал қосымша еңбек, жабдық және өңдеуді қажет етеді.

- Жеткізу уақыты: Аса қажетті тапсырыстар премиялық бағамен орындалады. Тездетілген тапсырыстар кестені бұзу, қосымша сағаттарда жұмыс істеу және материалдарды тез тарту қажеттілігін туғызады. Стандартты жеткізу мерзімдері авариялық тапсырыстарға қарағанда арзан тұрады.

Дизайндағы шешімдер сіздің бағаңызға қалай әсер етеді

Сіз лазерлік кесудің құнын шынымен ойлағаныңыздан гөрі көбірек бақылай аласыз. Стратегиялық дизайн шешімдері функционалдылықты құрбан етпей соңғы бағаны әлдеқайда төмендетуі мүмкін.

Мүмкіндігінше жұқа материалды пайдаланыңыз. Бұл жалғыз ғана шешім жиі ең үлкен шығындарды азайтуға әкеледі. Егер конструкциялық талдау 2 мм болат сіздің талаптарыңызға сай келетінін көрсетсе, «сақтық шарасы ретінде» 3 мм деп көрсетпеңіз. Кесу уақытының айырмашылығы тікелей үнемдеуге аударылады.

Мүмкіндігінше геометрияны ықшамдаңыз. Осы әсемдік доғасы түзу сызық бола алама? Бірнеше кішкентай тесіктер бірнеше үлкен тесікке біріктіріле алама? Кесу қашықтығы мен тесу санын азайту машина уақытын төмендетеді.

Дизайн файлдарыңызды тазалаңыз. Қосарланған сызықтар, жасырын нысандар және құрылымдық геометрия мәселелер туғызады. Автоматтандырылған баға беру жүйелері әрбір сызық үшін — қосарларды қоса алғанда — ақы талап етуі мүмкін. Қолмен тексеру осындай мәселелерді анықтайды, бірақ еңбекақы шығындарын қосады. Екі мәселеден де аулақ болу үшін таза файлдарды жіберіңіз.

Шаруашылықпен тапсырыс беріңіз. Тапсырыстарды ірі, сирек тапсырыстарға біріктіру әрбір бөлшекте орнату құнын азайтады. Егер алты ай бойы 50 бекіту элементі қажет болса, оның барлығын бірден тапсырыс беру әрқайсысында 10 данадан бес рет тапсырыс беруге қарағанда арзан түседі.

Бар товар қоры туралы сұраңыз. Жинаушыңызда бар материалдарды таңдау арнайы тапсырыс құнын жояды және дайындалу уақытын қысқартады. Стандартты қордан тұратын металды арнайы тапсырыстан гөрі тезірек және арзан шығаруға болады.

Бағадан тыс қызмет көрсетушілерді бағалау

Ең төменгі баға әрқашан ең жақсы нәтиже бермейді. Сіз нақты не салыстырып отырғаныңызды ойланыңыз:

- DFM пікірлері: Қызмет көрсетуші өндіруге ыңғайлылық мәселелерін тексереді ме? Кесуден бұрын қымбатқа түсетін дизайндағы мәселені уақытында анықтау ең арзан бағадан үнемдеуге мүмкіндік береді.

- Сапа жүйелері: Сапа менеджменті бойынша сертификатталған (ISO 9001, автомобиль саласы үшін IATF 16949) процестердің бақылануы мен тұрақты нәтижелерді көрсетеді. Қайта жасау және қабылдамау құны бастапқы баға айырмашылығын тез артықшылыққа шығаруы мүмкін.

- Байланыс жауапкершілігі: Олар сұрақтарға қаншалықты тез жауап береді? Сағат ішінде жауап беретін қызмет көрсетуші күндермен емес, сіздің жобаңызды жылдам қозғалыста ұстайды.

- Қосымша операциялар мүмкіндіктері: Егер сіздің бөлшектеріңізге иілу, өңдеу немесе жинау қажет болса, толық қызмет көрсету бірнеше әртүрлі қызмет көрсетушілер арасындағы үйлестірудің қиындықтары мен жөнелтудің қажетін болдырмауға мүмкіндік береді.

- Файлдарды дайындауға көмек: Кейбір цехтар файлдағы қателерді түзетуге қосымша ақы талап етеді; басқалары негізгі тазалауды қосады. Қосылған қызметтерді түсіну күтпеген шығындардан сақтандырады.

Станоктардың сағаттық мөлшерлемелері әдетте жабдықтың мүмкіндігіне және орналасқан жерге байланысты 60 пен 120 доллар аралығында болады. Бірақ тек сағаттық мөлшерлеме құндылықты анықтамайды — бюджеттік операцияға қарағанда екі есе тез кесетін қымбат станок бөлшекке шаққанда төменірек баға беруі мүмкін.

Лазерлік кесудің бағасын бағалай отырып, тек соңғы соманың өзіне қарама. Жобаңызға қандай шығын факторлары әсер ететінін түсініңіз, сіздің дизайныңыз бағаға қалай әсер ететінін қарастырыңыз және әрбір қызмет көрсетуші ұсынатын жалпы құнды бағалаңыз. Мұндай ақпараттық тәсіл ең төменгі санды таңдауға қарағанда жақсы нәтижелерге әкеледі.

Кесуден Және Толық Дайындау Қызметтерінен Асып

Сіздің лазерлік кесу бөлшектеріңіз жабдықтан шықты. Енді не? Көптеген жобалар үшін кесу – бұл тек бастама ғана. Болат лазерлік кесу қызметінен шығатын жазық профильдер сирек түрде дайын өнім ретінде пайдаланылады — олар орнату немесе жөнелтуге дейін майыстыру, бекіту, өңдеу және жиі жинау қажет болады.

Лазерлік кесу мен одан кейінгі операциялардың қалай интеграциялануын түсіну сізге жобаларды тиімдірек жоспарлауға, әкелу уақытын қысқартуға және бірнеше қосымша қызмет көрсетушілермен жұмыс істеудің күрделілігінен арылуға көмектеседі. Лазерлік сәуле тоқтағаннан кейін не болатынын қарастырайық.

Сіздің Бөлшектеріңізді Толықтыратын Екінші Ретті Операциялар

Бұрандалармен орнатылатын, пішінделген панельге бекітілетін және резьбалы енгізулерді қабылдайтын тіреуішті жобалағандай елестетіңіз. Лазер жазық профильді кеседі — бірақ бұл жалпы дайындау жұмысының шамамен 30% ғана. Екінші ретті операциялар жазық кесілген бөлшектерді функционалды компоненттерге айналдырады.

Жиі кездесетін кесуден кейінгі операциялар:

- Иілу және пішіндеу: Тежегіштер лазермен кесу арқылы жазық бос табақшаларды үш өлшемді пішіндерге айналдырады. Кесу кезінде эстелген иілу сызықтары дәл орындауды бағдарлайды. Сала практикасына сәйкес, жасаушылар жиі RADAN ұйымдастыру бағдарламалық жабдығын пайдаланып, бөлшектер иілу операцияларына өтпеден бұрын әсер етушілікті максималдандыру үшін лазерлік кесуді пішіндеу қызметтерімен интеграциялайды.

- Тегістеу: Лазерлік кесу тесіктердің алдын-ала тесіктерін жасаса да, осы тесіктердің резьбасын жасау үшін жеке плашкалау амалы қажет. Дизайн файлдары тек алдын-ала тесік диаметрін экспорттауы тиіс — егер DXF пішімінде резьба геометриясы кіріп тұрса, плашкалау үшін материал қалмайды.

- Құрылғыны енгізу: PEM гайкалары, орнату элементтері, шпилькалар және бекітілген бекіткіштер лазермен кесілген тесіктерге қысылады. Кесу сатысында дұрыс тесік өлшемін сақтау материал деформациясынсыз сенімді орнатуды қамтамасыз етеді.

- Тесіктерді конустау және цилиндрлі тесіктерді жасау: Жазық орнатылатын бекіткіштер лазерлік кесумен ғана жасалмайтын ойық тесіктерді талап етеді. Бұл элементтерді кесуден кейін CNC механикалық өңдеу немесе арнайы конустау құралы жасайды.

- Кенеттен кесу (Deburring): Лазерлік жиектер плазмаға немесе қиғышқа қарағанда әдетте таза болады, бірақ кейбір қолданбалар — әсіресе қолмен жанасуы барлар — жиекті жұмсартуды талап етеді. Жиектің қалдық сүйірлігін алып тастау үшін дөңгелектендіру, вибрациялық өңдеу немесе қолмен зақымдарды алу қажет.

- Суғу: MIG, TIG және нүктелік пісіру лазермен кесілген бөлшектерді біріктіреді. Механикалық түрде кесілген бөлшектерге қарағанда, лазерлік таза жиектер сапалырақ пісіру нәтижесін береді.

- Фрезерлеу және токарь операциялары: Лазер мүмкіндіктерінен тыс нақты ауытқулары бар тесіктер, өңделген беттер, күрделі 3D геометриялар сияқты дәлме-дәл элементтерге қосымша CNC өңдеу қажет.

Лазерлік және CNC мүмкіндіктері бірге жұмыс істегенде, өндірушілер ешбір технологияның жеке өзі жасай алмайтын бөлшектерді шығара алады. Лазерлік және CNC процестерінің біріктірілуі лазерлік кесудің жылдамдық артықшылықтарын сақтай отырып, мүмкін болатындар шеңберін кеңейтеді.

Кәсіби нәтижелер үшін өңдеу опциялары

Таза металл өте сирек пайдалануға беріледі. Қоршаған ортамен әсерлесу, эстетикалық талаптар және функционалдық сипаттамалар әдетте қорғау немесе безендіру үшін қаптаманы талап етеді. Мүмкіндіктерді түсіну сізге қолдануыңызға сәйкес келетін дұрыс өңдеу түрін таңдауға көмектеседі.

- Ұнтақты безендіру: Бұл көпфункционалды қаптама төзімді, ұзақ мерзімді пайдалануға арналған сыртқы қабатты практикалық түрде кез-келген түсте, дәлізде немесе металдық эффектіде береді. Электростатикалық әдіспен бүркілген ұнтақ жылуда қатаяды және дәстүрлі бояудан гөрі шашырауға төзімдірек болады. Ұнтақтық бояу болат пен алюминийден лазерлі кесу арқылы жасалған бөлшектерге өте жақсы нәтиже береді.

- Анодтау: Алюминий үшін ерекше тиімді, анодтау коррозиядан қорғайтын табиғи оксидті қабатты нығайтады. Бұл процестің өзі бояуға мүмкіндік береді, бұл жағдайда бояу бетіне емес, беткі қабатқа енеді. Күн сәулесіне төзімділігі боялған беттермен салыстырғанда әлдеқайда жақсаяды.

- Металл күмісі: Цинк, никель, хром және басқа да каптама опциялары коррозияға, тозуға қарсы тұрақтылық немесе нақты эстетикалық әсерлерге ие болу үшін қолданылады. Ауа-райына ұшырайтын болат конструкциялар үшін ыстық салып каптау немесе электролиттік гальванизация процестері арқылы цинкаменттік каптау ерекше танымалдылыққа ие.

- Дәнекерлеу шашырату: Бұл үйкеліс процесі шағын кемшіліктерді жоя отырып, біркелкі матты беттік мәтіндерді жасайды. Түйіршікті әсер бетке қосымша каптама жасау алдында дайындайды немесе маталы көрініс қажет болатын қолдануларда соңғы өңдеу ретінде қолданылады.

- Ыстық карболандыру: Қара тотықпен өңдеу темір негізіндегі қорытпалардың бетін тұрақтандырады, тозаңнан сақтайды және өзіне тән матты қара түс береді. Автомобиль бөлшектері, құралдар мен ату қарулары жиі осындай өңдеуден өтеді.

- Жылтырлау: Коррозияға төзімді болат, мырыш қорытпасы немесе хроммен капталған бөлшектер үшін полирлеу шағын сызықтарды жою және айна немесе ылғалданған түр беру үшін бақыланатын үйкелісті қолданады. Табиғи түрде коррозияға төзімді материалдар үшін қосымша каптама қажет емес.

Әрбір жабдықтау нұсқасында дайындаудың нақты талаптары бар. Ұнтақтық бояу үшін таза, майсыз беттер қажет. Анодтау үшін құймалардың дәл сипаттамалары керек. Көмкеру үшін беттің дұрыс белсенділенуі қажет. Жабдықтау талаптарыңызды уақытылы хабарлау лазерлік кесуді және дайындау процестерін сәйкесінше оптимизациялауға мүмкіндік береді.

Сіздің өндірістік ағымыңызды жетілдіру

Мұнда әріптесті таңдау стратегиялық маңызға ие болады. Сіз лазерлік кесуді бір цехтан, бөлшектерді бүгуді екіншісінен, соңғы өңдеуді үшіншісінен алған соң, жинақтауды өзіңіз ұйымдастыруыңызға болады. Немесе сіз бүкіл жұмыс ағымын бір шатыр астында орындайтын интеграцияланған қызмет көрсетушімен жұмыс істеуіңізге болады.

Біріктірудің артықшылықтары өте ықпалды:

- Әзірлеу уақытының қысқаруы: Бөлшектер операциялар арасында жөнелтуге күтпейді. Саланың тәжірибесі бойынша, бір шатыр астында өңдеу мен жинақтауды біріктіру ешқашан болмаған тиімділікті қамтамасыз етеді.

- Төмен логистикалық шығындар: Жөнелтілген жүктердің азаюы фрахттық төлемдерді және қаптау қалдықтарын азайтады.

- Жақсырақ байланыс: Бір ғана байланыс нүктесі барлық операцияларды үйлестіреді, бірнеше әділеттестірушілер арасындағы телефон ойынын болдырмау үшін.

- Интеграцияланған сапа бақылау: Екінші деңгейлі операциялар кезінде анықталған мәселелер әділеттестірушілер арасында ұстаудың болмауымен тікелей шешілуі мүмкін.

- Көлемде экономия: Біріктірілген сатып алу қабілеті әдетте материалдарға төменірек бағалар белгілеуге және оларды тұтынушыларға беруге мүмкіндік береді.

Автокөлік қолданбаларында дәл лазерлі кесу қызметтері үшін интеграцияланған мүмкіндіктер одан да маңызды болады. Шасси компоненттері, ілмектер мен құрылымдық бөлшектер жиі кесу, пішіндеу, пайдалану және соңғы өңдеу сияқты сертификатталған процестердің әрбір сатысында қажет етеді. IATF 16949 стандартына сәйкес сертификатталған өндірушілер Shaoyi (Ningbo) Metal Technology dFM-ді қолдаудың толық көлемі мен жылдам прототиптеу мүмкіндіктері қаншалықты дәл кесу қызметтерін толықтыратынын көрсетеді. Олардың 5 күндік жылдам прототиптеуі мен 12 сағат ішінде сұранысқа жауап беруі операцияларды ықшамдаудың нәтижесінде қаншалықты жылдам реакция көрсетуге болатынын көрсетеді.

CNC лазерлік кесу қызметтерін немесе түтікшекті лазерлік кесу қызметтерін бағалайтын кезде интеграцияланған мүмкіндіктер туралы сұраңыз. Олар бөлшектеріңіздің иілуін орындай ала ма? Ішкі жинақтауды ұсына ма? Жинақтау мен сынақты орындай ала ма? Жауаптар сізге тек кесу поставшигі емес, толық өндірістік серіктестік аламысыз ба, соны көрсетеді.

Түпнұсқадан массалық өндіріске дейінгі өндіріс көлемдері үшін бүкіл жұмыс барысын бақылайтын қамтамасыз еткіштермен жұмыс істеу жобаларды баяулататын және сапаға қауіп-қатер тудыратын келісім-шарттық жүктемені жояды. Кесу процесі бірнеше сағатқа созылуы мүмкін — бірақ үш түрлі поставшикпен келісім-шарт жасау сіздің уақыт кестеңізге бірнеше апта қосуы мүмкін.

Металл лазерлік кесу қызметтері осы кеңірек өндірістік контекстің ішінде орналасқан кезде, сіз потенциалды серіктестерді стратегиялық тұрғыдан бағалауға дайынсыз. Қызмет көрсетушіні таңдаған кезде неге назар аудару керек? Ерекше серіктестерді жарамдылардан ажырататын критерийлерді қарастырайық.

Дұрыс металл лазерлік кесу серіктесін таңдау

Сіз технологияны зерттедіңіз, процесті түсіндіңіз және лазерлік кесу сіздің жоба талаптарыңызға қалай сәйкес келетінін анықтадыңыз. Енді тәжірибеңіз жеңіл ма немесе қиын ма екенін шешетін шешім қабылдау кезі келді: дұрыс қызмет көрсетушіні таңдау. Барлық металл лазерлік кесу қызмет көрсетушілері бірдей пайда әкелмейді — ал ең арзан баға сирек болса да, бүкіл шындықты айтады.

Нұсқаларыңызды бағалау және сенімді таңдау жасау үшін практикалық негіз құрайық.

Лазерлік кесу сіздің жобаңызға сәйкес пе

«маған жақын лазерлік кесу қызметі» деп іздеуден бұрын лазерлік кесу нақты сіздің қолданысыңызға сәйкес келетініне көз жеткізіңіз. Таңдалған қызмет көрсетуші қандай тамаша болмасын, дұрыс емес технология таңдау уақыт пен ақшаңызды кетіреді.

Осы шешім тізімін тексеріп шығыңыз:

- Материалдық сapatтылық: Сіздің материалдыңыз лазермен кесуге жарамды ма? Болат, нержавейкалық болат, алюминий, мыс, мырыш және көптеген орасан құймалар жақсы жұмыс істейді. Кейбір қапталған немесе өңделген материалдар улы түтін шығаруы мүмкін немесе нашар кесілуі мүмкін.

- Қалыңдықтың жүзеге асуы: Сіздің материалдың қалыңдығы лазерлік кесуге жарамды ауқымда ма? Көбінесе металдар үшін бұл 25 мм-ден аспауын білдіреді. Одан қалың материалдар плазмалық немесе су қысымымен кесуді талап етуі мүмкін.

- Дәлдік талаптары: Сізге ±0,003"-ден жоғары дәлдік керек пе? Стандартты лазерлік кесу сенімді түрде ±0,005" дәлдікті қамтамасыз етеді. Талаптарыңыз одан да жоғары болса, ЭҚК немесе кесуден кейінгі өңдеу қажет болуы мүмкін.

- Жылуға сезімталдық: Сіздің материалдарыңыз немесе қолданылуы жылу әсерінен туындайтын аймақты рұқсат ете ме? Егер жылулық деформация толығымен қабылданбаса, су қысымымен кесу осы мәселені толығымен шешеді.

- Санының сәйкестігі: Лазерлік кесу жеке прототиптерден бастап жоғары көлемді өндіріске дейінгі барлық деңгейде үздік нәтиже береді. Алайда, қарапайым бөлшектердің өте жоғары көлемдері үшін штамптау немесе матрицалық кесу экономикасы тиімдірек болуы мүмкін.

- Қосымша операциялардың қажеттілігі: Жобаңызда иілу, соңғы өңдеу немесе жинау қажет пе? Бұл талаптарды ұсыныс берушілерді іздеудің алғашқы сатысынан бастап ескеріңіз.

Егер лазерлік кесу осы критерийлерге сай келсе, ұсыныс берушілерді бағалауға дайынсыз. Егер сәйкес келмесе, бұл нұсқауда бұрын қарастырылған басқа кесу әдістерін қарастырыңыз.

Қызмет көрсетушіден нені іздеу керек

Сіз 'менің маңымдағы лазерлік кесу қызметі' немесе 'менің маңымдағы металды лазерлік кесу қызметі' сұранысы бойынша іздей отырып, ондаған нұсқалар пайда болуы мүмкін. Сіз қалай ерекше серіктестерді жай ғана қамтамасыз етушілерден ажыратасыз? Осы бағалау критерийлеріне назар аударыңыз:

Сертификация және сапа жүйелері: Сала сертификаттары процестердің бақылануы мен тұрақты нәтижелерді көрсетеді. Өндіріс сарапшыларының айтуынша, реттеу талаптарына сай келу туралы сұрақ — бұл сіздің бастапқы сұрақтарыңыздың бірі болуы керек. Іздеуге тиісті негізгі сертификаттарға мыналар жатады:

- ISO 9001: Жалпы сапа басқару жүйесі сертификаты

- IATF 16949: Автомобиль өнеркәсібінің сапа стандарты — шасси, подвеска немесе конструкциялық бөлшектер үшін маңызды

- AS9100: Әуе-кеңістік саласының сапа басқару сертификаты

- NADCAP: Әуе-кеңістік қолданбалары үшін арнайы процесс аккредитациясы

DFM қолдауы және байланыс: Қызмет көрсетуші сіздің дизайндарыңызды өндіруге ыңғайлылық тұрғысынан тексереді ме? Саланың нұсқауы табысқа жету үшін барлық процестер бойынша жақсы тұтынушылық қызмет көрсету мен ашық байланыс орнатудың маңызды екенін, ал DFM пікірлерін ұсынатын қызмет көрсетушілер кесуді бастамас бұрын қымбатқа түсетін мәселелерді анықтап алады — бұл кез-келген баға айырмашылығынан гөрі көбірек үнемдеуге мүмкіндік береді.

Жабдық мүмкіндіктері: Олар қандай лазерлік технологияларды пайдаланады? Шағылдыратын металдармен жұмыс істеуге шынымен CO2 жүйелеріне қарағанда талшықты лазерлер жақсырақ өңдейді. Жоғары қуатты қондырғылар қалың материалдарды тезірек кеседі. Олардың жабдықтары туралы сұраңыз және олар сіздің материалдарыңыз бен қалыңдық талаптарыңызға сәйкес келе ме соны тексеріңіз.

Материалдық мүмкіндіктер мен дайындау: Олар сіздің нақты материалдарыңызбен жұмыс жасай ала ма? Алдыңғы қатарлы қызмет көрсетушілер болат, нержавейкалық болат, құрал-жабдық болаты, алюминий, мыс, қола, мырыш және титанмен жұмыс істейді. Олар сіздің қажетті құймаларыңызды дайындай алатынын немесе тұтынушы ұсынған материалды қабылдай алатынын растаңыз.

Ұсыныс уақыты: Олар қаншалықты тез жауап береді? Тез өтетін жобаларда 12 сағат ішінде баға беру немесе 5 күнде жауап алу арасындағы айырмашылық сіздің мерзіміңізге уақытылы үлгеруіңізге әсер етуі мүмкін. Дәлме-дәл металл бөлшектерді қажет ететін автомобиль жасау саласында өндірушілер мыналай Shaoyi тез баға беру және сертификатталған сапа жүйелерінің маңызын көрсетеді — олардың IATF 16949 сертификаты мен 12 сағат ішінде баға беру жауабы бірінші разрядты серіктестерден күтетін нәрсенің мысалы болып табылады.

Қосымша операциялар мүмкіндіктері: Егер сіздің бөлшектеріңізге иілу, өңдеу немесе жинау қажет болса, интеграцияланған қызмет көрсетушілер координацияның күрделілігін жояды. Нақты мыналар туралы сұраңыз:

- Пресс-май tabи арқылы пішіндеу және иілу

- Тегістеу, құрамдас бөлшектерді енгізу және бекіткіштерді орнату

- Өңдеу опциялары: ұнтақтық қаптама, анодтау, гальваникалық қаптама

- Жинау және жинақтау қаптамасы

Сеніммен Келесі Қадамды Жасау

Осы бағалау критерийлерімен қарсы алдыңызда «маған жақын лазерлі кесу қызметі» немесе «маған жақын лазерлі метал кесу» деген сұранысты кездейсоқ емес, стратегиялық түрде іздей аласыз. Төмендегі сұрақтар ақпаратты сатып алушыларды бірінші келген бағаны қабылдайтындардан ажыратады:

Болжамды қызмет көрсетушілерге қойылатын сұрақтар:

- Сіз қандай файл пішімдерін қабылдайсыз және DFM пікірін бересіз бе?

- Сіздің кәсіпорныңызда қандай сертификаттар бар?

- Менің нақты материалым үшін сіз қандай лазерлік технологияны қолданасыз?

- Менің талап ететін қосымша операцияларымды ішкі ресурстармен орындай аласыз ба?

- Менің жобам сияқты жобалар үшін сіздің стандартты орындау уақытыңыз қандай?

- Қажет болса, жеделдетілген өңдеуді ұсынасыз ба?

- Сапа тексеруі мен құжаттаманы қалай рәсімдейсіз?

Қауіп-қатерді білдіретін белгілер:

- Жабдық немесе мүмкіндіктер туралы талқылауға бейтараптық

- Дизайнды сапаға сай баптау (DFM) шолуы немесе дизайны бойынша кері байланыс берілмейді

- Анық емес немесе қайшылықты коммуникация

- Сіздің саласыңызға қатысты сапа сертификаттары жоқ

- Әділет немесе үлгі жұмыстарды ұсынбауға деген құштарлық

- Түсініктеме берілмеген конкуренттерге қарағанда әлдеқайда төмен бағалар

Сала сарапшылары ұсынатындай, тіпті компания тарихынан бастап қабілеттері мен сапа жүйелеріне дейін әртүрлі тақырыптар бойынша жеткізушіңіз туралы білу үшін бар күш-жігеріңізді жұмсаңыз. Мүмкін болса, олардың жұмысын тікелей көру үшін объектіге барып көріңіз.

Қажетті металды лазерлік кесу қызметін көрсететін серіктестік тек файлдарыңызды орындап қоймайды — ол сондай-ақ сіздің конструкцияларыңызды жақсарту бойынша бірге жұмыс істейді, уақыт кестесі мен сапа туралы алдын ала хабардар етеді және техникалық талаптарыңызға тұрақты түрде сай келетін бөлшектерді жеткізеді. Сізге жедел прототиптеу немесе автоматтандырылған массалық өндіріс қажет пе — жоғарыда келтірілген бағалау негізі сіздің жобаңызға сәттілік әкелуге қабілетті, тек тапсырыстарды өңдеп қоймайтын қызмет көрсетушілерді анықтауға көмектеседі.

Сіздің идеалды өңдеу серігіңізді іздеу қажеттіліктеріңізді түсінумен басталады және мүмкіндіктері, сертификаттары мен байланыс стилі сол талаптарға сәйкес келетін қызмет көрсетушіні табумен аяқталады. Осы нұсқаулықтағы ақпаратты пайдалана отырып, сіз дәл осы шешімді сенімді түрде қабылдауға дайынсыз.

Металды лазерлі кесу қызметтері туралы жиі қойылатын сұрақтар

1. Қандай материалдарды лазермен кесуге болады?

Металл лазерлік кесу қызметтері көміртегі болаты, ерітінді болаты, алюминий, мыс, мырыш, және арнайы құймалар сияқты кең спектрлі материалдармен жұмыс істейді. Алюминий мен мыс сияқты жарық шағылатын металдар үшін талшықты лазерлер жақсы жұмыс істейді, ал аралас материалдарға CO2 лазерлері жақсы сәйкес келеді. Материалдың қалыңдығы лазерлік қуатқа байланысты — заманауи талшықты лазерлер қуатты жүйелерде болатты 40 мм дейін және ерітінді болатты 50 мм дейін кеседі. Цинкованная болат секілді кейбір материалдар түтін шығаратындықтан арнайы желдету талап етеді.

2. Лазерлік кесудің құны қанша?

Лазерлік кесудің бағасы бірнеше факторға байланысты: материалдың түрі мен қалыңдығы, кесу арақашықтығы және тесу саны, бөлшектің күрделілігі, саны, дәлдік талаптары және дайындау уақыты. Қалың материалдар кесу жылдамдығының төмендеуіне байланысты айтарлықтай қымбат тұрады. Көп мөлшерлі тапсырыстар дайындау құнын бөлу арқылы пайда көреді, ал жеке бөлшек бағасына қарағанда жеңілдіктер 70%-ға дейін жетеді. Машиналардың сағаттық ставкалары әдетте жабдықтың мүмкіндігі мен орналасқан жерге байланысты 60-тан 120 долларға дейін болады.

3. Талшықты лазер мен CO2 лазерінің кесуінің айырмашылығы неде?

Талшықты лазерлер 1,064 микрометрлік толқын ұзындығы бар қатты денелі технологияны қолданады және жоғары энергиялық тиімділікті (35-42% түрлендіру), жұқа металдарды кесудегі жоғары жылдамдықты және мыс пен алюминий сияқты жарқырағыш материалдармен жұмыс істеудегі ең жақсы нәтижені ұсынады. CO2 лазерлері 10,6 микрометрлік толқын ұзындығын шығарады және ағаш пен акрил сияқты метал емес материалдарды қоса алғанда, әртүрлі материалдарды кесуде жақсы жұмыс істейді. Талшықты лазерлерге қызмет көрсету аз қажет болады және 100 000 сағатқа дейін жұмыс істеуге қабілетті, ал CO2 жүйелері әдетте 20 000-30 000 сағаттан кейін түтікшіні ауыстыруды талап етеді.

4. Лазерлік кесу қандай дәлдікке ие?

Металды лазерлік кесу материал мен жабдыққа байланысты ±0,003"-ден ±0,005"-ге дейінгі дәлдік шегін қамтамасыз етеді. Лазер сәулесінің диаметрі әдетте 0,32 мм-ден кем, ал кесу арасының ені 0,10 мм-ге дейін жетеді. Бұл дәлдік лазерлік кесуді күрделі үлгілер, аз ауытқуға ие тіреулер және үлкен көлемді өндіріс сериялары бойынша өлшемдік дәлдікті сақтауды талап ететін бөлшектер үшін идеалды етеді. ±0,003"-ден жоғары дәлдік қажет болған жағдайда EDM немесе кесуден кейінгі механикалық өңдеу қажет болуы мүмкін.

5. Лазерлік кесу үшін қандай файл пішімдері қабылданады?

Лазерлік кесу қызметтерінің көбісі DXF (жалпы стандарт), DWG, STEP және IGES векторлық файл пішімдерін қабылдайды. Векторлық пішімдер геометрияны математикалық түрде анықтайды, дәл кесу жолдарын қамтамасыз етеді. Дәл кесу сызықтарын анықтай алмауға байланысты JPG немесе PNG сияқты расторлық кескіндерден аулақ болыңыз. Ең жақсы нәтиже үшін файлдарды 1:1 масштабында, бір қабатта геометриямен беріңіз, мәтінді контурларға айналдырыңыз және қосарланған сызықтар мен құрылымдық геометрияны жойыңыз. Shaoyi сияқты IATF 16949 сертификаты бар өндірушілер өндіруден бұрын файлдарды тексеру үшін толық DFM қолдауын ұсынады.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —