Лазермен кесілген металл қызметі түсіндірілді: Дизайн файлынан дайын бөлшекке дейін

Заманауи өндірісте лазерлік металл кесу қызметі неге маңызды

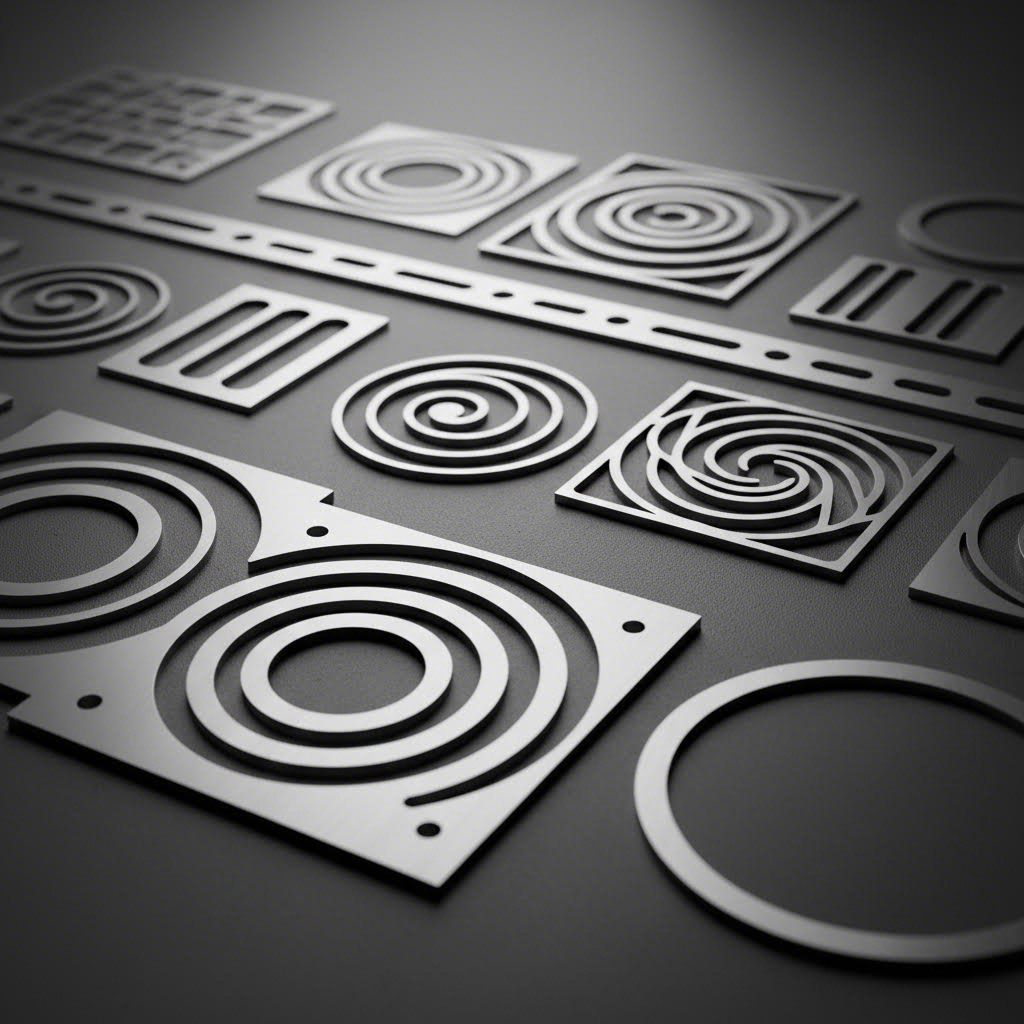

Адам шашынан гөрі нақтырақ дәлдікпен болаттың жазық парағын дәлме-дәл бөлшекке айналдыруды елестетіңіз — материал мен құрал арасында мүлдем жанасу болмайтындай. Дәл осыны лазерлік металл кесу қызметі ұсынады. Негізінде бұл технология жоғары энергиялы жарық сәулесін пайдаланып, металл парақтарын немесе бөлшектерді өте жоғары дәлдікпен кесуге, гравировкалауға немесе металл бөлшектерін дәлме-дәл пішіндеу . Әуежай қондырғылары үшін бөлшектерді сатып алу немесе жаңа өнімнің дизайнын прототиптеу сияқты жағдайларда бұл процестің қалай жұмыс істейтінін түсіну сізге өндіріс нұсқаларын бағалау кезінде үлкен артықшылық береді.

Жарық сәулесінен дәлме-дәл бөлшекке дейін

Жарық сәулесі қатты металл арқылы қалай кесіп өтеді? Бұл процесс, қуатты лазер көзі шоғырланған сәуле шығарып, оны арнайы линзалар мен айналар арқылы бағыттағанда басталады. Осы шоғырланған энергия металлды еріту немесе будың пайда болу температурасына дейін қатаң бақыланатын жол бойымен қыздырады. Компьютерлік сандық басқару (CNC) жүйелері лазерлі кескішті цифрлық дизайн файлдарын қатаң сақтай отырып, дәлдікпен басқарады және дәстүрлі кесу әдістерімен жасау қиын немесе мүмкін емес күрделі пішіндерді жасайды.

Нәтижесі қандай? Материалдың аз мөлшерде жоғалуымен қоса, таза және дәл кесілулер алынады. Механикалық кесуге қарама-қарсы, яғни өңделетін бөлшекке тікелей жанасып, оны тозытатын әдіс болса, лазерлік метал кесу – бұл тікелей жанаспайтын процестің бір түрі. Бұл бөлшектерге механикалық кернеудің азаюын және уақыт өте құралдың тозбауын, сондықтан дәлдіктің сақталуын білдіреді.

Металлды лазермен кесудің артқы ғылымы

Металды лазермен кесу үш негізгі лазер түріне негізделеді, олардың әрқайсысының өзіндік ерекшеліктері бар:

- КО2 лазерлері жұқа металдар мен металл емес материалдар үшін инфрақызыл сәуле шығару үшін электр тогымен стимулданған көміртек диоксиді газын пайдаланады

- Қабық лазерлері иттербий сияқты сирек жер элементтерімен легирленген оптикалық талшық кабельдерін қолданып, болат, алюминий, мыс және мырышты кесуде жоғары өнімділік көрсетеді

- Nd:YAG лазерлері микроөңдеу дәлдігін қажет ететін арнайы қолданыста неодимге легирленген кристалдарды қолданады

Осы лазер түрлерінің арасындағы толқын ұзындықтарының айырмашылығы олардың әртүрлі металлдармен қалай әсерлесетінін анықтайды. Мысалы, талшықты лазерлер металдар тиімді сіңіретін толқын ұзындықтарын шығарады, сондықтан жылдамдық пен дәлдікті қажет ететін металл өңдеу операцияларында негізгі таңдау болып табылады

Лазерлік кесу технологиясы өндірушілердің қатаң өнеркәсіптік стандарттарға сай келумен бірге бәсекеге қабілетті болып қалауы үшін маңызды болып табылатын, дәлдікті, өнімділікті және икемділікті ұсынады

Заманауи өндірісте лазерлік кесу неге басымдық танытады

Автомобильдің шасси компоненттерінен бастап әуе-ғарыш құрылымдық бөлшектеріне дейін, метал лазерлі кескіш тіпті әрбір өндірістік салада маңызы зор болып табылады. Неге? Артықшылықтары сөзсіз:

- Ерекше дәлдік: ±0,03 мм дәлдікке дейінгі допусстар жеткізілуі мүмкін, бұл екінші ретті өңдеу талаптарын азайтады немесе жойып тастайды

- Жылдамдық пен Өнімділік: Жылдам кесу циклдары дәстүрлі әдістермен салыстырғанда өткізу қабілетін әлдеқайда арттырады

- Материалдың тиімділігі: Тар кесу жолақтары қалдықтарды минималдандырады, материалды пайдалануды тиімді етеді және шығындарды төмендетеді

- Дизайн икемділігі: Күрделі геометрия мен ұйымдастырылмаған үлгілер қосымша құрал-жабдықсыз жасалады

- Сапалы қалыптастыру: CNC автоматтандыру әртүрлі көлемдегі сериялы өндірісте бірдей нәтижелерді қамтамасыз етеді

Сіз бөлшектерді сипаттайтын инженер, әртүрлі жеткізушілерді салыстыратын сатып алу маманы немесе өндіріс мерзімдерін жоспарлайтын жоба менеджері болуыңызға қарамастан, бұл нұсқаулық сізді лазерлік кесу қызметтері туралы білуіңіз керек болатын барлық нәрсеге жетелейді — мұнда қамтылған технологиялық негіздерден бастап, алдағы бөлімдердегі материалдарды таңдау, дизайн бойынша нұсқаулар, дәлдік шектері мен қызмет көрсетушілерді бағалау критерийлеріне дейін.

Лазерлік кесу технологияларының түрлері мен олардың мүмкіндіктерін түсіну

Металл жобалары үшін лазерлік кесу машинасын бағалайтын кезде, жабдықтың негізіндегі лазерлік технологияның түрі сіздің нәтижелеріңізге тікелей әсер етеді. Барлық лазерлер бірдей емес — әрбір түрі белгілі бір қолданбаларда жақсы жұмыс істейді, басқаларында шектеулерге ие болады. Осы айырмашылықтарды түсіну сізге дұрыс қызмет көрсетушіні таңдауға және жоба нәтижелері бойынша реалистік күтімдерді орнатуға көмектеседі.

Талшықты лазерлер және металдарды кесудегі олардың басымдығы

Неліктен талшықты лазерлер метал кесу лазерлік машиналарының негізгі таңдауына айналды? Жауап олардың пайдалы әрекет коэффициенті мен көпжақтылығында. Талшықты лазерлер иттербий сияқты сирек кездесетін жер элементтерімен легирленген оптикалық талшықтар арқылы жарық шығарады. Бұл қатты дене конструкциясы шамамен 1,06 микрометр толқын ұзындығын шығарады — бұл жиілік CO2 жүйелерінің шығаратын ұзын толқындарына қарағанда металдар үшін әлдеқайда тиімдірек сіңіріледі.

Практикалық пайдасы үлкен. dP Laser компаниясының салалық деректеріне сәйкес , талшықты лазерлік кесу машиналары әртүрлі қалыңдықтағы металл парақтарын минимальді қалдықпен өңдеу кезінде өте жоғары дәлдікті қамтамасыз етеді. Қуат диапазоны әлсіз электрлік компоненттер үшін 1,5 КВт шамасындағы бастапқы деңгейден басталып, үлкен құрылымдық жұмыстар үшін 100 КВт-тан асатын өнеркәсіптік қондырғыларға дейін жетеді.

Талшықты лазерлерді СЧПУ лазерлік кесу операциялары үшін ерекше тартымды ететін нәрсе — олардың аз техникалық қызмет көрсетуді қажет етуі. Газды толтыру және дұрыс орналасу үшін айнала қажет болатын CO2 жүйелерінен айырмашылығы, талшықты лазерлерде қозғалыстағы бөлшектер мен жанар-жағар май материалдары аз болады. Бұл тоқтап тұру уақытының азаюына және ұзақ мерзімді пайдалану құнының төмендеуіне әкеледі — бұл сіздің жапырақты металл лазерлік кесу машинасыңыздың қамтамасыз еткішін таңдаған кезде маңызды фактор болып табылады.

CO2 және Талшықты технологиялардың салыстырмасы

CO2 лазерлері металдарды өңдеу өнеркәсібін онжылдықтар бойы қызмет етті және олар белгілі бір қолданбаларда әлі де артықшылықтарға ие. Бұл жүйелер инфрақызыл сәулелерді 10,6 микрометр толқын ұзындығында шығару үшін электрлік стимулданған көміртек диоксиді газын қолданады. Бұл толқын ұзындығы ағаш, акрил және тері сияқты метал емес материалдарды кесуге өте жақсы болса да, металдар осы энергияның көп бөлігін жұтпай, одан шағылады.

Сонымен қатар, CO2 лазерлі кесу құрылғылары белгілі бір операциялар үшін қолданыста болып қала береді. Олар коммерциялық жағдайларда әдетте 40 Вт-тан 150 Вт-қа дейінгі қуат диапазонын ұсынады және кесу мүмкіндігі мен пайдалану құны арасында тепе-теңдік орнатады. Жұқа металдар мен металл емес материалдарды да өңдейтін цехтар үшін CO2 жүйесі екі мақсатта қызмет етуі мүмкін.

Кристалл лазерлер — нақтырақ айтқанда Nd:YAG (неодимге легирленген иттрий-алюминий гранаты) жүйелері — үшінші нұсқаны білдіреді. 4Lasers компаниясының техникалық сипаттамаларына сәйкес , бұл кристалдар өте жақсы жылу өткізгіштігі мен оптикалық сапасы бар 1064 нм толқын ұзындығында сәуле шығарады. Олар медициналық құрылғыларды жасау мен әдемі зергерлік бұйымдарды дайындау сияқты микроөңдеу мүмкіндігін қажет ететін дәлме-дәл қолданбаларға аса сәйкес келеді.

Лазер түрін сіздің метал қолданылуыңызға сәйкестендіру

Қажетті лазерлі қаңыл кескішті таңдау нақты талаптарыңызға байланысты. Қызмет көрсетушілерді бағалай отырып, осы салыстыруды қарастырыңыз:

| Фактор | Талшықты лазер | Co2 лазер | Кристалл (Nd:YAG) лазері |

|---|---|---|---|

| Металлмен сәйкестік | Болат, алюминий, мыс, мырыш үшін өте жақсы | Шектеулі; жұқа металдармен жұмыс істеуге ең жақсы сәйкес келеді | Дәлме-дәл металл өңдеуге арнайыланған |

| Қалыңдық сыйымдылығы | Қуатына байланысты 30 мм+ дейін | Әдетте металдар үшін 6 мм аз | 3 мм аз материалдар үшін ең жақсы |

| Кесу жылдамдығы | Металдар үшін ең жылдам | Орташа; жарқырағыш металдарда баяу | Баяу; нақты жұмысқа сәйкес келеді |

| Қыр сапасы | Таза, жылу әсерінен аз зона | Жұқа материалдарда жақсы | Микронақтылық үшін өте жақсы |

| Эксплуатационные траты | Ең төменгі ұзақ мерзімді құны | Ортаңғы деңгейде; газ және жөндеу құны | Жоғары; кристалды ауыстыру қажет |

| Ең жақсы қолданулар | Жалпы металл өңдеу, жоғары көлемді өндіріс | Әртүрлі материалдармен жұмыс істейтін цехтар, жұқа метаттар | Медицина, бұйымдар, микроскопиялық өңдеу |

Көпшілік метал лазерлі кесу машиналары үшін үй цехтары немесе шағын өндірістер үшін , бастапқы деңгейдегі талшықты жүйелер мүмкіндіктер мен құнның ең жақсы тепе-теңдігін ұсынады. Өнеркәсіптік операциялар жабдықты ауыстырмай-ақ жұқа алюминий парақтардан бастап қалың болат пластиналарға дейінгі барлық нәрсені өңдей алатын жоғары қуатты талшықты жүйелерден пайда көреді.

Қызмет көрсетушілерден сұраныстар берген кезде, олардың жабдық спецификациялары туралы сұраңыз. Қазіргі заманғы талшықты лазерлік технологияны қолданатын цех бұрынғы CO2 лазерлік метал кесу жүйелеріне сүйенетін цехқа қарағанда метал жобалары бойынша жылдамырақ орындау уақытын және жақсы қыр сапасын ұсынуы мүмкін. Бұл жабдық білімі жоба талаптарыңызбен қызмет көрсетуші мүмкіндіктерінің сәйкестігін бағалауға көмектеседі — келесі бөлімде материалдардың үйлесімділігін талқылаған кезде біз бұл тақырыпты одан әрі қарастырамыз.

Лазерлік кесумен жасалған металдан жасалған бұйымдар үшін материалдардың сәйкестігі жөніндегі нұсқаулық

Сіз лазерлік технологияны дұрыс таңдадыңыз — бірақ материалдың лазер кесуге әсерін ойластырдыңыз ба? Барлық металдар лазер сәулесі әсерінде бірдей мінез-құлық білдірмейді. Кейбірлері еден тиімді қалыңдықта таза кесілсе, ал екіншілері қабылданатын нәтижеге жету үшін параметрлерді ұқыпты түрде реттеуді талап етеді. Дизайн файлдарын жібермеден бұрын осы айырмашылықтарды түсіну уақытты үнемдейді, шығындарды азайтады және сапа мәселелерінен сақтандырады.

Тамақ өнеркәсібіне арналған ащытпаша болаттан немесе жеңіл қораптар үшін алюминийден жасалған пақын пайдалансаңыз да, әрбір материал кесу жылдамдығына, шетінің сапасына және жетуге болатын максималды қалыңдыққа әсер ететін өзіндік ерекшеліктері бар. Ең жиі кездесетін металл түрлері үшін не білуіңіз керектігін талдап шығайық.

Болат пен пайдалы болат үшін кесу параметрлері

Көміртегі болат лазерлік технологиямен кесуге ең оңай металл болып табылады — және осының өзі себебі бар. GWEIKE-тің техникалық құжаттамасына сәйкес оттегімен қию кезінде экзотермиялық реакция пайда болады, бұл лазердің жұмысына шынымен көмектеседі. Оттегі қыздырылған болатпен әрекеттесіп, қосымша жылу бөліп шығарады және қию тиімділігін арттырады. Сондықтан көміртегілі болаттың басқа металдарға қарағанда эквивалентті қуат деңгейлерінде едәуір қалыңырақ қабатын кесуге болады.

Шын мәніндегі анықтама үшін, 6 кВт талшықты лазер өндірістік сапалы нәтижелермен 20 мм дейінгі көміртегілі болатты өңдей алады. 12 кВт жүйелеріне көшкенде, сіз 25 мм немесе одан да қалың материалдарды сенімді түрде кесе аласыз. Мұндағы негізгі сөз - «өндірістік сапа»; маркетинг материалында кездесетін максималды қалыңдық сипаттамалары техникалық тұрғыдан мүмкін болатын нәрсені көрсетеді, бірақ тұрақты, сатуға болатын бөлшектерді беретін нәтижені емес.

Ерітілмеген болат парақтар басқа да талаптарды қажет етеді. Көміртегі болаттан өзгеше, ерітілмеген болат жарық, тот баспаған шеттер алу үшін әдетте азот көмекші газын қажет етеді. Universal Tool түсіндіргендей, ерітілмеген болат жоғары қалыңдықта да таза, жоғары сапалы шеттер береді — бірақ осы қуат деңгейінде көміртегі болатпен салыстырғанда кесу мүмкіндігінің біразын жоғалтасыз.

Айырмашылықтың себебі неде? Азот көміртегі болат үшін оттегі сияқты кесу процесіне энергия қоспайды. Лазер таза жұмыстың барлығын жасауға тиіс. 316 ерітілмеген болат немесе басқа коррозияға төзімді маркаларды қажет ететін қолдануларда көміртегі болат спецификацияларынан шамамен 30-40% төмен максималды қалыңдық мүмкіндігін күтіңіз.

Алюминий және жарқырау қабілеті бар металдарға байланысты қиыншылықтар

Материалды таңдау осы жерде қызықты болып келеді. Лазер әсерінде алюминийдің мінез-құлқы түсініксіз болғандықтан, бірінші рет сатып алушыларды шатастырады. Болаттан жұмсақ болса да, алюминий парақ эквивалентті қалыңдықта таза кесуге қиындық туғызады. Бұл қиындықты екі физикалық қасиет туғызады:

- Жоғары рефлективтілік: Алюминий лазерлік энергияны жұтпай, оның біразын шағылдырады, бұл кесудің тиімділігін төмендетеді

- Жақсы жылу өткізгіштік: Жылу кесу аймағында шоғырланбастан, материал бойымен тез таралады

Шын мәнінде алюминий кесу үшін жеткілікті қыздырылмай, энергияны "шағылыстырып жібереді". Ескі CO2 жүйелеріне қарағанда шағылу құбылысын жақсырақ өңдейтін жоғары қуатты талшықты лазерлерді пайдалансаңыз да, алюминийдің максималды қалыңдығы көбінесе көміртегілі болат қабілетінен 40-50% төмен болады.

Цинкпен жабынған созылтылған болат басқа да факторларды ескеруді талап етеді. Мырыш қаптамасы негізгі болатқа қарағанда басқаша буланады, осының салдары ретінде шетінің сапасына әсер етуі мүмкін және желдету жүйесін талап ететін қосымша түтін пайда болуы мүмкін. Көбінесе қызмет көрсетушілер цинкпен жабынған материалдармен жұмыс істеуге үйренген, бірақ нақты қаптама түріңіз бойынша олардың тәжірибесін растау қажет.

Мыс пен мырыш лазерлік кесуге қосымша шағылысу қиындықтарын туғызады, олардың жоғары жылу өткізгіштігі осы қиындықтарды одан әрі күшейтеді. Саланың стандарттарына сәйкес, тіпті жоғары қуатты жабдықтарды қолданса да, осы материалдардың қалыңдығы әдетте 5-8 мм-ге дейін жетеді. Қалың мыс материалдарын кесу үшін көптеген шеберлер лазерлік технологиядан тиімді аймағынан тыс шығып кетудің орнына басқа кесу әдістерін қолдануды ұсынады.

Ерекше металлдар мен қалыңдық шектеулері

Лазерлік кесуде титан ерекше орын алады. Мұның себебі Universal Tool атты компанияның айтуынша титан кесілетін металдар ішінде ең жоғары беріктік-салмақ қатынасымен, сондай-ақ ең жоғары бағамен ерекшеленеді. Жақсы жағы неде? Титанды лазер көмегімен кесу оны механикалық түрде қиғыштау немесе станокпен өңдеуге қарағанда оңайырақ, сондықтан лазерлік кесу әуежайлар мен медициналық қолданыстар үшін тартымды опция болып табылады.

Материалды таңдауға кіріспес бұрын қалыңдық сипаттамаларын түсіну сізге қызмет көрсетушілермен тиімді қарым-қатынас жасауға көмектеседі. Калибр өлшемдерінің кестесі алғашқыда түсініксіз болып көрінуі мүмкін — ол сызықтық емес, сонымен қатар төменгі сандар шынымен қалың материалды көрсетеді. Xometry техникалық анықтамасына сәйкес, калибр нөмірлері тарихи тұрғыдан бір шаршы футқа шаққандағы салмақты өлшеу арқылы дамытылған.

Мысалы, 10-шамалы металл шамамен 3,4 мм (0,1345 дюйм) құрайды — ауыр жағдайлардағы құрылымдық бөлшектер үшін идеалды. Ал 26-шамалы материалдың қалыңдығы тек 0,45 мм, декоративті панельдер немесе жеңіл қораптар үшін сәйкес келеді. Көбінесе парақты металдардың қалыңдығы 0,5 мм-ден 6 мм-ге дейін болады; одан қалың материалдарды әдетте парақ емес, плита деп классификациялайды.

| Материалдың түрі | Ең үлкен қалыңдық (өндіріс сапасы) | Типтік қабылдамалылық | Қыр сапасы | Негізгі қарастыру көздері |

|---|---|---|---|---|

| Көміртекті болат | 25-30 мм (12 кВт+ талшықпен) | ±0,1 мм-ден ±0,25 мм-ге дейін | Жақсы; O2 көмегімен шамалы тоттану | Кесуге ең оңай; оттек көмегі тиімділікті арттырады |

| Нержавеющая болат | 15-20 мм (12 кВт+ талшықпен) | ±0,1 мм-ден ±0,2 мм-ге дейін | Өте жақсы; N2 көмегімен жарқын шеттер | Тоттанбаған беткі қабат үшін азот қажет |

| Алюминий | 12-15 мм (жоғары қуатпен) | ±0,1 мм-ден ±0,3 мм-ге дейін | Жақсы; шамалы бүрлену байқалуы мүмкін | Жарық шағылдыратын; қатаң жылу режимін сақтау қажет |

| Жез | 6-8мм | ±0,1 мм-ден ±0,2 мм-ге дейін | Дұрыс параметрлермен жақсы | Жоғары жарық шағылдыру қабілеті; кесу жылдамдығы төменірек |

| Күміс | 5-8мм | ±0,15 мм-ден ±0,25 мм-ге дейін | Қабылданады; қалыңдық кезінде қиын | Ең қиын жарық шағылдыратын металл |

| Титан | 8-12 мм | ±0,1 мм-ден ±0,2 мм-ге дейін | Керемет | Инертті атмосфераны талап етеді; жоғары бағасы |

Жобаңызға арналған материалдарды таңдаған кезде осы практикалық нұсқауларды ескеріңіз:

- Қолдану талаптарын басымдық ретінде қарастырыңыз: Коррозияға төзімділік, салмақ шектеулері және механикалық қасиеттер материалды таңдауды кесуді ескеруден бұрын анықтауы тиіс

- Өндірістік сапа диапазонында болыңыз: Ең үлкен қалыңдық сипаттамалары оптималды жұмыс жағдайларын емес, техникалық шектеулерді білдіреді

- Жинақтау қажеттіліктерін ескеріңіз: Кейбір материалдар қосымша құны мен жеткізу уақытын ұлғайтатын кейінгі өңдеуді талап етеді

- Қызмет көрсетушілермен ашық байланыс жасаңыз: Материал маркасын және қалыңдығын біркелкі бірліктерде (мм немесе калибр) көрсетіңіз

Лазерлік кесудегі материалдардың әрекетін түсіну нақты күтімдерді орнатады және сізге қызмет көрсетушілермен тиімді ынтымақтастықта жұмыс істеуге көмектеседі. Бірақ мүкеммел материалды таңдау да конструкциядағы мәселелерді жоюға мүмкіндік бермейді — бұл бөлшектердің алғаш рет дұрыс шығуына кепілдік беретін маңызды конструкторлық нұсқауларға әкеледі.

Лазерлік кесу бөлшектерінің сәтті шығуына кепілдік беретін конструкторлық нұсқаулар

Сіз идеалды материалды таңдадыңыз және лазерлік технологияны түсінесіз бірақ шындыққа бет бұру керек. Тәжірибелі инженерлердің өздері кейде экранда мүлтіксіз болып көрінетін, бірақ өндіруде қиыншылықтар туғызатын дизайндарды ұсынады. Лазерлі кесу бөлшектерінің пайдалануға дайын келуі мен қайта жұмыс істеуді қажет етуі арасындағы айырмашылық жиі-жиі файл сіздің компьютеріңізден шығар алдында қабылданған дизайн шешімдеріне байланысты.

Дұрыс өндіруге арналған дизайн (DFM) принциптері құнды төмендетеді, бөлшектер сапасын жақсартады және жеткізу уақытын қысқартады. Сәтті жобалар мен қиыншылыққа толы жобаларды бөлетін негізгі нұсқауларға тоқталайық.

Файл пішімдері мен дизайн бағдарламаларының талаптары

Геометриялық ережелерге кірмей тұрынша сізге металл парақтарды лазерлік кесуге қандай файл пішімдерін қолдану керектігін түсіну қажет. Xometry-дің лазерлік кесуге арналған нұсқаулықтарына сәйкес векторлық файл пішімдері маңызды рөл атқарады. Неліктен? Өйткені векторлық файлдар суреттің шеттерін пикселдер арқылы емес, математикалық өрнектер арқылы анықтайды. Сіз биткарталық суретке жақындатқанда, сапасы нашарлайтын жеке пикселдерді көресіз. Векторлық файлдар масштабтаудан қатты қателеспейді және дәл шеттерін сақтайды.

Ең кеңінен қолданылатын пішімдерге мыналар жатады:

- DXF (Сызу алмасу пішімі): 2D лазерлік кесуге арналған өнеркәсіптік стандарт; CAM бағдарламаларының бәрімен сәйкес келеді

- DWG: AutoCAD-тың негізгі пішімі; кеңінен қолдау көрсетіледі, бірақ түрлендіруді қажет етуі мүмкін

- AI (Adobe Illustrator): Көбінесе безендіру немесе тақташалар үшін қолданылатын векторлық пішім

- SVG (Масштабталатын Векторлық Графика): Ашық кодты векторлық пішім; қарапайым дизайндар үшін қолайлы

Сіздің CAD бағдарламаңыз қисық сызықтарды шын доғалар орнына жазық сегменттермен салады ма? Бұл сіз ойлағаннан гөрі маңызды болуы мүмкін. Әсіресе Baillie Fabricators түсіндіреді , ұзын сегмент сызықтары тегіс контурларға қарағанда қысқа жазық жақтар тізбегіне ұқсас қисық элементтерге аударылуы мүмкін. Дөңгелекті тапсырып, алтыбұрышқа жақынын алғандай елестетіңіз — бұл шекті мысал, бірақ принцип сақталады. Тапсырыс бойынша лазерлік кесуге өзіңіздің дизайныңызды жібермес бұрын, қисық сызықтардың шамаланбаған сегменттер емес, нақты доғаларды пайдаланатынына көз жеткізіңіз.

Тағы бір маңызды тексеріс: барлық нүктелерді қосыңыз. Қосылмаған сызықтар немесе ашық контурлар салдарынан бөлшектер нашар кесілуі мүмкін немесе қызмет көрсетушіден қосымша сызу уақытын талап етуі мүмкін — жиі оның құныңызға шығады.

Таза кесу үшін маңызды дизайн ережелері

Мұнда-ақ лазерлік кесу арқылы қаңылдан жасалған жобалар сәтті бола ма немесе сәтсіз аяқталады. Бұл негізгі ережелерді сақтау сіздің бөлшектеріңіздің таза кесілуін және өлшемдік талаптарға сай келуін қамтамасыз етеді:

- Ең кіші тесік диаметрлері: Тесік диаметрлері сіздің материалдыңыз қалыңдығына кем дегенде тең болуы тиіс. 3/16" (4,8 мм) болат парақты кесудіңіз бе? Сіздің ең кіші тесік диаметріңіз де сондай 3/16" болуы керек. Кішірек тесіктер жаман шет сапасын немесе өлшемдік дәлсіздікті туғызуы мүмкін.

- Шеттен тесікке дейінгі қашықтық: Материал шеттеріне тым жақын орналасқан тесіктерді жобалаудан аулақ болыңыз. Кез келген тесік пен шет арасында материал қалыңдығындай кемінде қашықтық қалдырыңыз. Алюминий жиі термиялық қасиеттеріне байланысты екі есе немесе одан да көп қашықтықты талап етеді.

- Кесу аймағына түзету енгізу: Кесу кезінде алынатын материал ені — керфтің мәні материал түріне, лазерлік қуатқа және кесу жылдамдығына байланысты әдетте 0,1 мм-ден 1,0 мм-ге дейінгі аралықта болады. Сіздің жобаңыз осы материалдың жоғалуын ескеруі тиіс, CAD-да кесу жолын ығыстыру арқылы не лазерлік кесу бағдарламасының автоматты түрде түзетуі арқылы.

- Бұрыш радиусы талаптары: Лазерлік кесуде физикалық тұрғыдан үшкір ішкі бұрыштар мүмкін емес. Сәуленің өлшенетін диаметрі бар, сондықтан барлық ішкі бұрыштардың радиусы кем дегенде жиектелген сызық енінің жартысына тең болады. Идеалды 90-градустық бұрыштарды күтпей, белгілі бір радиустармен ішкі бұрыштарды жобалаңыз.

- Таба мен Саңылау Төзімділігі: Бір-біріне қосылатын конструкциялар үшін тістіктер мен ойықтар арасында 0,1-0,2 мм саңылау қалдырыңыз. Бұл жиектелу өзгерісіне орын береді және бөлшектерді күш салмай жинауға мүмкіндік береді.

- Элементтердің орналасу арақашықтығы: Қалың материалдар немесе балқу температурасы төмен материалдар үшін кесу жолдарының тығыз орналасуы кесілулер арасында жергілікті балқу немесе бүлінулерге әкелуі мүмкін. Егер элементтер арасындағы қашықтық материалдың қалыңдығына жақындаса, өзіңіздің жобаңызды сынақтан өткізіңіз.

Әсіресе лазерлік кесілетін алюминий бөлшектерді жобалағанда, шағылдырушы металдар тесіктердің орналасуына және элементтердің арақашықтығына одан да мұқият назар аударуды талап ететінін есте сақтаңыз. Алюминийді кесуге қиыншылық туғызатын жылу өткізгіштік кіші элементтердің айналасында жылу басқаша таралатынын білдіреді.

Қымбатқа түсетін дизайн қателіктерінен аулақ болу

Күрделі болып көрінеді ме? Бұл ортақ қателер тіпті тәжірибелі дизайнерлерді де қиындыққа түсіреді. Олардан аулақ болу уақыт пен ақшаны үнемдеуге көмектеседі:

Қате №1: Материалдың жапырақ өлшемдерін ескермеу. Стандартты металл жапырақтардың өлшемі 4'x8' немесе 4'x10', ұзындығы бойынша дәнді бағыт. Екі 4'x4' бөлшек 4'x8' жапыраққа мүлде сыймайтындай көрінсе де, лазерлі кесу құрылғылары әр бөлшекке дейінгі шекара ретінде 0,5"-ге дейінгі шекараны талап етеді. Бұл шекараны ескере отырып, жапырақты пайдалануды максималдандыратындай бөлшектерді жобалау материал шығынын едәуір азайтады.

Қате №2: Дән бағытын ескермеу. Түртілген нержавеющий болат немесе басқа бағытталған жабындар үшін «жоғарыға» қарайтын жағы мен дән бағытын көрсетпеу сіздің эстетикалық талаптарыңызға сай келмейтін бөлшектердің шығуына әкеледі. Суреттеріңізде алдыңғы жағы мен дән бағытын көрсететін анық белгілеулерді қосыңыз.

Қате №3: Қалыңдық шектерінен тыс жобалау. Лазерлік құрылғы 3/8" материалды техникалық түрде кесе алатын себепті, бұл ең тиімді шығындық тәсіл болып табылмайды. Саланың нұсқаулықтарына сәйкес, стандартты көптеген өндірістік орындар әдетте 3/8" (9,5 мм) дейінгі материалдарды тиімді түрде кеседі. Қалыңдау материалдар арнайы жабдықтарды немесе басқа кесу әдістерін қажет етуі мүмкін, бұл шығындар мен жеткізу уақытын арттырады.

4-қате: Стандартты емес қалыңдықтарды көрсету. KomaCut белгілеп отырғандай, лазерлік кесу қондырғылары стандартты материал өлшемдеріне бапталады. 3 мм стандартты парақ орнына 3,2 мм тапсырыс беру ондаған немесе жүзден аса парақтың минималды тапсырыс көлемін, жеткізу уақытына аптаның үлесін қосуы мүмкін және қосымша баға құнын қамтиды.

Жобалау кезеңінде — тапсырыстан кейін емес — қызмет көрсетушімен байланысыңыз. Ол сізге патшоқтағы дұрыс өлшемдерді, оптималды материалды таңдауды және нақты бөлшек үшін ең жақсы өндірістік процестерді анықтауға көмектеседі.

DFM қолдауын қашан сұрау керек? Егер сіздің дизайндағы элементтердің біреуі мыналарды қамтыса, цитатадан бұрын маманның тексеруі кейінірек болатын қиыншылықтардан сақтайды:

- Минималды өлшем шектеріне жақындайтын сипаттамалар

- Күрделі бір-біріне икемделетін жинақтар

- Сапалы өлшемдерде дәлме-дәл талап етілетін ауытқулар

- Әдеттен тыс материалдар немесе қалыңдық сипаттамалары

- Шағын оптимизациялар маңызды үнемдеуге әкелетін жоғары көлемді өндіріс

Басым бөлігі сенімді қызмет көрсетушілер цитаталау процесінің бір бөлігі ретінде DFM пікірін ұсынады. Оның өндіру сараптамасы жиі құнын төмендетіп, бөлшек сапасын жақсартатын жақсартуларды анықтайды. Сапа туралы айтқанда, ауытқу сипаттамаларын түсіну қосымшаныз талап ететін дәлме-дәлдікті алуға және талаптарыңызды артықшылыққа жеткізбеуге мүмкіндік береді.

Ауытқу және Дәлме-дәл Сипаттамалар Түсіндірілді

Сіз өз бөлшегіңізді мүлдем дұрыс жобаладыңыз және идеалды материалды таңдадыңыз — бірақ дайын бөлшек сіздің техникалық шарттарыңызға сәйкес келетінін қалай қамтамасыз еуге болады? Толеранстық талаптарды түсіну, қымбатқа түсетін қайта жұмыстарды талап ететін жобалар мен мүлде қатесіз жиналатын жобаларды ажыратады. Бірақ мұнда мынадай қиыншылық бар: толеранстарды артық бағалау функционалды пайда әкелмей-ақ шығындарыңызды 50-200% дейін арттыруы мүмкін. Нақты лазерлі кесудің шынымен не ұсынатынын және қашан нақтырақ спецификациялар шынымен маңызды болатынын түсініп алайық.

Стандартты және Нақты Толерансталар

Парақты металл лазермен кесу операцияларынан шынымен қандай толеранстар күтуге болады? A-Laser-дің техникалық құжаттамасына сәйкес, қолжетімді дәлдік лазер түріне қарай әлдеқайда өзгеше болады:

- КО2 лазерлері: Әдетте ±0.002-ден ±0.005 дюймге дейін (±0.05 мм-ден ±0.13 мм-ге дейін) толеранстарға жетеді

- Қабық лазерлері: ±0.001-ден ±0.003 дюймге дейін (±0.025 мм-ден ±0.076 мм-ге дейін) нақтырақ толеранстар береді

- Ультракүлгін лазерлер: Микроөңдеу қолданбалары үшін ±0,0001 дюйм (±0,0025 мм) дәлдікке жетуге болады

Көбінесе дәл лазерлік кесу қызметтері үшін стандарттық дәлдік шектері қалыпты құрылымдық металл жұмыстарында ±0,1 мм аралығында болады. Бұл дәлдік деңгейі корпус, тіреулер мен құрылымдық бөлшектерден бастап өнеркәсіптің көпшілік қолданбаларын қамтиды. Сіздің қолданбаңыз қажет етсе, дәл лазерлік кесу операциялары одан да жоғары дәлдікке жетуге мүмкіндік береді, бірақ осыған сәйкес жабдықтар, дайындау уақыты және тексеру талаптары да өседі.

Сіз лазер арқылы болат немесе басқа металдарды кескен кезде материалдың өзі жетуге болатын дәлдікті әсер етеді. Кесу кезінде болаттың жоғарырақ жылулық тұрақтылығына байланысты лазерлік болат кесу әдетте алюминийге қарағанда дәлірек болады. Мыс пен мырыш сияқты жоғары жарық шағылатын металдар кеңірек дәлдік шегін қажет ететін қиындықтар туғызады.

Өлшемдік Талаптарды Оқу және Анықтау

Спецификация парақтарын түсіну үшін шынымен шектік мүмкіндікті анықтайтын факторларды білу қажет. ADHMT-ның техникалық талдауына сәйкес, сіздің бөлшектеріңіз өлшемдік талаптарға сай келетін-келмейтінін анықтайтын төрт негізгі элемент бар:

- Стандарттау машинасы: Жоғары дәлдіктегі сызықтық қозғалтқыштары бар лазерлік жүйелер ±0,001 мм дәлдікпен орналастыруды қамтамасыз етеді, ал рейкалық-шестернялық жүйелер әдетте ±0,1 мм шамасында болады

- Материалдың қасиеттері: Лазердің бағдарламаланған жолдар бойынша қалай тұрақты кесетініне жылу өткізгіштігі, шағылдыру қабілеті және қалыңдығы әсер етеді

- Термиялық кеңею: Технологиялық өңдеу кезіндегі температураның өзгеруі мырыштың температураның әрбір градусына метріне 23 микрометрге дейін ұзаюына әкеледі – осылайша қатаң шектер үшін орташа ортаны басқару өте маңызды

- Оператордың біліктілігі: Тәжірибелі операторлар әрбір материал мен қалыңдық тіркесімі үшін нәтижелерді оптимизациялау мақсатында қуатты, жылдамдықты және фокустық орынды настройкалайды

Материалдың қалыңдығы мен дәлдік мүмкіндігінің арасындағы байланыс болжанатын үлгіге бағынады. Жұқа материалдар көбірек дәл сақталуы оңай, ал қалың тақталар жылу жиналуы мен конустылық пайда болуы себепті қиындықтар туғызады.

| Материалдың түрі | Пайыздар диапазоны | Стандарттық дәлдік | Дәлдік мөлшері (Қолжетімді) | Негізгі факторлар |

|---|---|---|---|---|

| Көміртекті болат | 6 мм-ден төмен | ±0.1мм | ±0.05мм | Басқару оңай; тұрақты кесу |

| Көміртекті болат | 6-15 мм | ±0,15 мм | ±0.1мм | Жылу әсер ету аймағының ұлғаюы |

| Көміртекті болат | 15 мм-ден жоғары | ±0,25мм | ±0,15 мм | Кесіндінің конус тәрізді болуы байқалатын болады |

| Нержавеющая болат | 6 мм-ден төмен | ±0.1мм | ±0.05мм | Өлшемдік тұрақтылықтың өте жақсы көрсеткіші |

| Нержавеющая болат | 6-12 мм | ±0,15 мм | ±0,08 мм | Азот көмегі дәлдікті сақтайды |

| Алюминий | 4 мм-ден төмен | ±0.1мм | ±0.05мм | Жылулық ұлғаюды басқару қажет |

| Алюминий | 4-10mm | ±0.2мм | ±0.1мм | Шағылдыру үйлесімділігіне әсер етеді |

| Қола/Мыс | 5 мм аз | ±0,15 мм | ±0.1мм | Ең қиын; ең баяу кесу |

Нақты мөлшерлер шынымен маңызды болатын жағдай

Көптеген инженерлер назар аудармайтын сұрақ: сіздің қолданысыңыз шынымен дәл мөлшерлерді талап етеді ме? Okdor компаниясының мамандарына сәйкес, СЧПУ бөлшектерінің көбі тек функционалды элементтерде — әдетте ±0,01 мм — қажет, мысалы, пісірілген орындарда, беттестіру беттерінде және сақтандырғыш ойықтарда. Маңызы төмен өлшемдер ±0,05 мм немесе одан да кең ауқымда дәл сондай жұмыс істейді.

Нақты мөлшерлерді шынымен қажет ететін элементтер үшін сақтаңыз:

- Пісірілетін орындар мен сырғанау саңылаулары

- O-сақтандырғыш ойықтары мен тығыздау беттері

- Маңызды бекіткіштер үшін тісті тесіктер

- Жинақталатын бөлшектердің беттестіру беттері

Сыртқы жиектер, орнату фланецтері және безендіру элементтері сирек дәл сипаттамалардан пайда көреді. ISO 2768-m допусктерін маңызды емес өлшемдерге қолдану шығындарды тиімді ұстайды және функционалды жұмыс істеуді қамтамасыз етеді.

Дәл допускалар (±0,01 мм) арнайы құрал-жабдықтарды, баяу беруді, бірнеше орнатуларды және CMM тексеру талаптарын қажет еткендіктен 50-200% құнын арттырады. Стандартты допускалар қарапайым құралдар мен негізгі өлшеу құралдарын қолданады, бұл уақыт пен құнды айтарлықтай төмендетеді.

Тексеру талаптары да дәлірек спецификациялармен бірге өседі. ±0,1 мм допускалары бар бөлшектерді штангенциркуль және микрометрлер арқылы тез тексеруге болады. Егер ±0,01 мм-ге дейін көтерілсе, координаталық өлшеу машиналары (CMM) қажет болады — бұл қосымша құрылғы құнын және тексеру уақытын қосады. Дәл лазерлі кесу қызметтері үшін, әдетте, әуежай немесе медициналық компоненттерді өңдеу кезінде бұл инвестиция мағынасы бар. Жалпы өндірістік жұмыстар үшін бұл жиі қажетсіз қосылым болып табылады.

Ең ақылды тәсіл? Тек қана орнату, жұмыс істеу немесе жинауға әсер ететін өлшемдерде ғана дәлдік талаптарын көрсетіңіз. Басқа барлық параметрлер стандартты өндірістік допусстарға бағынатын болсын. Бұл стратегия құны мен сапаны бірдей тиімді пайдалануға мүмкіндік береді — дәлдіктің маңызды болатын жерлерде дәлдікті қамтамасыз етіп, артық шығындардан құтылады. Лазерлі кесудің дұрыс таңдау болатын жағдайларын және басқа әдістердің одан да жақсы нәтиже беруі мүмкін жағдайларын түсіну — сапа мен бюджетті бірдей ескере отырып, шешім қабылдауға көмектеседі.

Лазерлік кесу және басқа да металл кесу әдістері

Көптеген өңдеу нұсқаулары өткізіп жіберетін шындық мынада: лазерлі кесу әрбір жоба үшін әрқашан ең жақсы таңдау бола бермейді. Жұқа мен орташа қалыңдықтағы металдарды дәл кесуде лазер өте жақсы жұмыс істесе де, кейде басқа әдістер төменірек құнмен жақсырақ нәтиже беруі мүмкін. Қашан лазерлі кесуді таңдау керек екенін және қашан бас тарту керек екенін түсіну сапа мен бюджетті тиімді пайдалануға мүмкіндік береді.

Лазерлі кесудің жоба нәтижелеріңіз үшін шынымен маңызды болып табылатын факторлар бойынша су құйғыш, плазмалық, CNC соғу және EDM-мен салыстырмалы түрде қалай орын алатынын қарастырайық.

Қалың материалдар үшін лазер мен су қоймасы

Жобаңыз 25 мм астам немесе жылуға сезімтал қорытпаларды қамтуы мүмкін болса, Flow Waterjet-тің техникалық салыстыруына сәйкес, су құйғышты пайдалану тиімді болады, себебі су құйғыш жүйелері грубтық кесуге арналған 600 мм дейінгі материалдарды өңдей алады — бұл лазерлік мүмкіндіктерден едәуір асып түседі.

Негізгі айырмашылық? Температура. Лазерлі кесу кесу аймағында үлкен жылу бөліп шығарады және материал қасиеттерін шетінде өзгертуге мүмкіндік беретін жылу әсерінен зонасын (HAZ) тудырады. Су құйғыш — бұл термиялық кернеу немесе қатайту тудырмайтын матадан тегіс шет қалдыратын суық кесу процесі. Аэрокосмостық компоненттер, қатайтылған құрал болаттары немесе металлургиялық өзгерістерге төзбейтін материалдар үшін су құйғыш жиі тек қана жарамды нұсқа болып табылады.

Дегенмен, су құйғыштың өзіндік шектеулері бар:

- Тезілік: Су құйғыш қалың металдарда плазмадан 3-4 есе баяу кеседі

- Қызмет көрсету құны: Абразивтің жұмсалуы тұрақты қосымша шығындарға әкеледі

- Жұқа материалдарда дәлдік: Лазерлі кесу жаппақ металдық материалдарда нақтырақ кеседі

- Тазалау талаптары: Су мен абразив қоспасы құрғақ кесуге қарағанда көбірек лас жасайды

Жылулық зақымдану болмауы қажет болғанда, композиттер мен тастарды металлдармен бірге кесу кезінде немесе материал қалыңдығы лазер мүмкіндіктерінен асқанда су қолданып кесуді таңдаңыз. Жылдамдық пен дәлдік маңызды болғанда жұқа және орташа қалыңдықтағы жаппақ металдар үшін лазерлі кесуді пайдаланыңыз.

Қашан плазмалық кесу тиімдірек болады

Сіздің жобаңыз үшін "менің маңымдағы плазмалы кесу" деп іздейсіз бе? Плазмалық технология белгілі бір қолданыстар үшін, әсіресе дәлдік талаптары орташа болатын қалың өткізгіш металдар үшін тартымды артықшылықтар ұсынады.

Сәйкес Wurth Machinery-дің сынақ деректері , 1/2 дюймнен қалың болат пластиналармен жұмыс істегенде плазмалы кесу басым болып табылады. Жылдамдық пен құнының тиімділігінің үйлесімі плазманы құрылымдық болат өңдеу, ауыр жабдықтар жасау және кеме жасау салаларында негізгі таңдауға айналдырады.

Шығындардың артықшылығы едәуір. Плазмалық жүйенің толық құны ұқсас өлшемдегі су қысымымен кесу жүйесінің 195 000 долларына қарсы шамамен 90 000 доллар құрайды, ал кесу бірлігіне шаққандағы жұмыс шығындары шамамен екі есе аз болады. Негізінен болат пен алюминийді қалыңдығы бойынша өңдеуге бағытталған металл өңдеу цехтары үшін плазма жиі ең жақсы пайда табуға мүмкіндік береді.

Бірақ плазманың айқын шектеулері бар:

- Дәлдік: Лазерлік кесуге қарағанда күрделі детальдар мен кішігірім элементтер үшін плазма әлдеқайда дәлірек

- Шетінің сапасы: Плазма шлак немесе доңызды қалдырады, ол қосымша өңдеуді талап етеді

- Жылу әсерінен өзгерген аймақ: Лазерлік кесуге ұқсас, плазма кесу шеттерінде жылулық кернеу туғызады

- Материалдық шектеу: Ток өткізгіш металдарға ғана жарамды — пластиктерге, ағашқа немесе композиттерге емес

- Қауіпсізгік тиімділіктер: Плазма зиянды электромагниттік сәулеленуді шығарады және қосымша қорғаныш құралдарын талап етеді

Металл өңдеу цехтары жиі қолданатын металл кесу станогы? Плазма. Егер сіздің жобаңызда қарапайым пішіндер, қалың шекаралар болса және шеті идеалды өңделген болуын талап етпесе, плазмамен кесу өте жақсы пайданы әкеледі.

Лазерлік және CNC соққылау арасынан таңдау

CNC соққылау шынықтырылған болат құралдарды пайдаланып жапырақ тәрізді металлдан пішіндерді механикалық түрде соққылайды — бұл жылулық кесу әдістерінен негізінен өзгеше тәсіл. Желдеткіштер, рельефті ембосстар және пішінделген табалар сияқты стандартты элементтері бар қарапайым пішіндердің көп тиражды өндірісі үшін соққылау көбінесе лазерлік кесуге қарағанда жылдамдық пен құны бойынша артықшылық береді.

Шешім белгілі талаптарыңызға байланысты:

- Көлемі: Соққылау бірнеше мың бөлшек бойынша құрал-жабдық шығындарын тарататын көп тиражды серияларда үстемдік танытады

- Геометрия: Күрделі қисықтар мен ұйымдастырылған үлгілерге лазерлік кесу қолайлы; қайталанатын стандартты пішіндерге соққылау қолайлы

- Екінші кезектегі операциялар: Соққылау кесумен бір уақытта элементтерді (мысалы, табалар мен желдеткіштер) пішіндеуге мүмкіндік береді

- Материалдың қалыңдығы: Екі әдіс те жапырақ тәрізді металдың ұқсас қалыңдық диапазонын өңдейді

Қазіргі заманның көптеген дайындау цехтары технологияларды ұштастырады. Лазерлік кесу прототиптер мен күрделі геометрияларды өңдейді, ал CNC соққылау стандартталған бөлшектердің көп тиражды өндірісімен айналысады. Кейбір машиналар екі мүмкіндікті де біріктіреді және әрбір элемент үшін ең тиімді әдісті автоматты түрде таңдайды.

Тері басу машинасын салыстыру үшін, құрал-жабдықтардың құны шағын тираждар немесе қосымша пішіндер үшін соққы әдісін қымбат екенін ескеріңіз. Лазерлі кесу әдісі бөлшектерге тән құрал-жабдықты талап етпейді, сондықтан ол прототиптер, қысқа тираждар және жиі өзгеріп отыратын дизайндар үшін идеалды.

Әдістерді толық салыстыру

Бұл салыстыру кестесі әрбір металл кескіш технологиясының маңызды бағалау факторлары бойынша қалай жұмыс істейтінін жинақтайды:

| Фактор | Лазерлік кесу | Су ағыны | Плазма | CNC соғу | ЭДМ |

|---|---|---|---|---|---|

| Материалдың қалыңдық диапазоны | 25-30 мм дейін (болат) | 600 мм дейін (шамамен кесу) | 150 мм+ дейін | Әдетте 8 мм дейін | 300 мм-ге дейін |

| Дәлдік мүмкіндігі | ±0,05 мм-ден ±0,1 мм-ге дейін | ±0,1 мм-ден ±0,25 мм-ге дейін | ±0,5 мм-ден ±1,5 мм-ге дейін | ±0,1 мм-ден ±0,25 мм-ге дейін | ±0,005 мм-ден ±0,025 мм-ге дейін |

| Қыр сапасы | Өте жақсы; минимальді тазалау | Жақсы; маталы-жылтыр бет | Орташа; шеттерін тазарту қажет | Жақсы; шамалы айналу | Өте жақсы; айналы бет мүмкін |

| Қыздыру аймағы | Шағын, бірақ бар | Жоқ (суық кесу) | Маңызды | Жоқ (механикалық) | Минималды |

| Кесу жылдамдығы | Жұқа материалдарда жылдам | Артықсыз | Қалың материалдарда жылдам | Стандартты пішіндер үшін өте жылдам | Өте аралас |

| Құрал-жабдықтардың құны | Орташа жоғары | Жогары | Төменнен ортаға дейін | Орташа | Жогары |

| Эксплуатациондық трат | Төмен (тауарлық лазерлер) | Жоғары (абразивтер) | Төмен | Төмен (инструменттен кейін) | Орташа |

| Материалдық көшірме | Негізінен металдар | Кез келген материал | Тек өткізгіш металдар | Жаппа металлдар | Тек өткізгіш материалдар |

| Ең жақсы қолданулар | Дәлме-дәл қаңыл, прототиптер | Қалың материалдар, композиттер, жылуға сезімтал | Құрылымдық болат, ауыр жинау | Жоғары көлемді өндіріс | Қатайтылған болаттар, күрделі геометриялар |

Арнайы қолданыстар үшін EDM атап өтуге тиіс. Сәйкес салалар арасындағы салыстыру электрлік разрядтық өңдеу қатты материалдардағы нақты шеттерді өңдеуді немесе күрделі геометрияларды кесуді талап ететін үлкен бөлшектерді алғашқы өңдеу үшін өте жоғары дәлдікті қамтамасыз етеді. Дегенмен, бұл әдетте ең баяу әдіс болып табылады және тек өткізгіш материалдар үшін жұмыс істейді.

Жалғыз "ең жақсы" кесу технологиясы жоқ — әрқайсысының өз орны бар. Плазма қымбат емес бағада қалың өткізгіш металдарда жақсы нәтиже береді. Лазер жұқа материалдар мен күрделі дизайндар үшін дәлдік қамтамасыз етеді. Ал су қысымымен кесу жылу әсерінсіз кез-келген материалдар үшін көптеген мүмкіндіктерді ұсынады.

Ең ақылды соғырушылар өздерін бір ғана технологиямен шектемейді. Лазерлік кесуді және оның альтернативаларын түсіну әрбір жобаны ең оптимальды әдіспен сәйкестендіруге көмектеседі — кейде лазерді дәлме-дәл элементтер үшін таңдасаңыз, плазма немесе су құйғышты бірдей жинақтың қалың бөліктері үшін көрсетуге болады. Бұл икемділік әрбір компонент үшін сапа, жылдамдық және құнының ең жақсы комбинациясын алуға кепілдік береді. Лазерлік кесу сіздің жобаңыз үшін тиімді екенін анықтағаннан кейін, тиісті соңғы өңдеу опцияларын таңдау бөлшектердің спецификациясын толықтырады.

Лазерлік кесілген металдардың соңғы өңдеу және фиништік опциялары

Лазерлік кесілген бөлшектеріңіз таза шеттермен және дәл өлшемдермен келеді, бірақ оларды пайдалануға дайын ба? Көптеген жағдайларда кесу процесі – бұл тек бастама ғана. Өңдеуден кейінгі өндеу кесілген металл бастапқысын компоненттерге айналдырады, олар коррозияға төзімді болады, эстетикалық талаптарға сай келеді және соңғы қолданылуларында сенімді жұмыс істейді. Қолдауыңыздың өңдеу опцияларын түсіну артықшылықтарына төлемеуге мүмкіндік береді және жобаңызға дәл қажеттілерін анықтауға көмектеседі.

SendCutSend-тің өңдеу нұсқаулығына сәйкес, металды өңдеу бірнеше қасиеттерді бір уақытта жақсартуға мүмкіндік береді – үйкеліске төзімділіктен бастап бетінің қаттылығы мен коррозиядан қорғауға және электрөткізгіштікке дейін. Дұрыс өңдеу жобаңызды аяқтайтын соңғы детальды қосады және ұзақ мерзімді жұмыс істеуін қамтамасыз етеді.

Ұнтақтық бояу және бояу өңдеу опциялары

Тұрақты түс және коррозиядан қорғау қажет болғанда, ұнтақты бояу өте жақсы нәтиже береді. Сұйық бояудың керісінше, ұнтақты бояу пісіру пешінде металл бетіне желімделгенге дейін электр зарядталған құрғақ ұнтақты қолданады. Нәтижесінде не болады? Дәстүрлі бояудан 10 есе ұзаққа созылатын жабын пайда болады және қолдану процесінен ұшпа органикалық қоспаларды (VOCs) толығымен алып тастайды.

Ұнтақты бояу қызметтері электростатикалық зарядты ұстай алатын металдарда ең жақсы жұмыс істейді — сондықтан алюминий, болат және гильзиялы болат идеалды таңдау болып табылады. Піскен жабын коррозия мен үйкелістен қорғау қасиетін қамтамасыз етеді және қиын жағдайларда сіздің бөлшектеріңізді қорғайды.

- Матты өңдеулер: Жарқырауды және саусақ іздерінің көрінуін азайту; өнеркәсіптік жабдықтар мен корпус үшін ыңғайлы

- Жылтыр өңдеулер: Көзге түсімді визуалды әсер және тазалауды оңайлату; тұтынушы өнімдері мен тақталар үшін кеңінен қолданылады

- Бұзылу текстурасы: Бетіндегі кемшіліктерді жасырып, ұстауға ыңғайлылық қосады; құралдардың саптары мен жабдық корпусы үшін жиі қолданылады

Бір ескерту: қиғыш процесінен қалған табалар мен микросұйықтар әсіресе қалыңдау материалдарда ұнтақтық қаптама арқылы көрініп тұруы мүмкін. Егер бетінің біркелкілігі маңызды болса, соңғы өңдеуден бұрын қамсыздатушыңызбен табаларды алу мәселесін талқылаңыз.

Алюминий бөлшектері үшін анодтау

Анодталған алюминиймен жұмыс істеу басқа өңдеу түрлерінің бермейтін артықшылықтарды ұсынады. Анодтау алюминийді зарядталған қышқыл ваннасына (әдетте күкірт қышқылы) салып, қорғайтын тотық қабатын жасайды. Бұл электрхимиялық процесс металдың табиғи тотық қабатын қалыңдатып, оны жоғарыдан қосып салуға емес, материалдың өзіне тән өңдеуге айналдырады.

Пайдасы тек сыртқы көрініспен шектелмейді:

- Үздік тұрақтылық: Қатайтылған тотық қабаты бояу немесе ұнтақтық қаптамаға қарағанда сызықтарға төзімдірек

- Коррозияға төзімділік: Сыртта қолдануға және қиын жағдайларға идеалды

- Жылу мен электр тогына төзімділік: Электронды корпус пен жылу режимі үшін пайдалы

- Түстердің көптігі: Бояулар тотықтың сіңіргіш қабатына еніп, әсерлі, солмайтын түстер береді

Анодтау әдетте 7-10 күнге созылатын қосымша өндіріс уақытын қосады. Дегенмен, ашық аспан астындағы орындарда пайдаланылатын немесе жоғары сапалы сыртқы түрге ие болуы қажет бөлшектер үшін бұл инвестиция ұзақ қызмет ету мен сыртқы түрде тиімділігін береді.

Қырдың соңғы өңдеуі мен қырдан тазарту процестері

Лазерлік кесу механикалық кесуге қарағанда әлдеқайда таза қырларды қалдырады, бірақ кейбір қолданбалар одан да тегіс нәтиже талап етеді. Қырдан тазарту (дебуринг) өндіріс процесінен қалған шамалы көтеріңкі қырларды (буррлар) және шағын ақауларды жояды. Бұл қажеттіліктерді екі негізгі әдіс қанағаттандырады:

- Сызықтық тегістеу: Үлкен бөлшектердің бір жағын тегістейтін, бояу немесе басқа да соңғы өңдеулерге дайындайтын өңдеу процесі. Бөлшектердің төменгі жағында әлі де шағын сызықтар қалуы мүмкін.

- Тэмблировка: Кіші бөлшектер үшін вибрациялы-абразивті өңдеу, барлық беттердегі қырларды біркелкі тегістеу үшін гармониялық түрде реттелген керамикалық ортаны қолданады

Иіру операциялары жиі кесуден кейін орындалады, лазермен кесілген жазық бөлшектерді үш өлшемді компоненттерге айналдырады. Иіруден бұрын дұрыс тегістеу шеткі трещинаны болдырмауға және таза иілу сызықтарын қамтамасыз етуге мүмкіндік береді — ерекше көрінетін бөлшектер немесе аз иілу радиусы талап етілетін бөлшектер үшін маңызды.

Көмір қаптау — қасиеттерін жақсарту үшін негізге металл жабындарын орналастыру. Цинкамен қаптау болат бөлшектердің коррозияға төзімділігін арттырады, ал никельмен қаптау мыс пен болат бөлшектерге өткізгіштік пен тозуға төзімділік қосады.

Сапалы Қонтроль және Сертификация Стандарттары

Дайын бөлшектеріңіздің сипаттамаларға сай келетінін қалай білуге болады? Сапа бойынша сертификаттар өндірістік процестердің бақыланып, өлшеніп және үнемі жақсартылып отыратынына кепілдік береді. Металл өңдеу үшін екі сертификат ерекше маңызды:

- ISO 9001:2015: Тұтынушыларға қанағаттану, процестердің тұрақтылығы мен үнемі жақсартуға назар аударатын негізгі сапа басқару стандарты

- IATF 16949: ISO 9001 талаптарына негізделе отырып, бұл автомобильге тән сертификаттау жинақы өндірісті, ақауларды алдын алу мен ауытқуларды азайту талаптарын қосады

OGS Industries-тің сертификаттау шолуына сәйкес, IATF 16949 сапаның тұрақтылығын, өнімнің ауытқуының азаюын, сенімді жеткізу тізбегін және қалдықтардың азайуын қамтамасыз етеді. Автомобиль қолданбалары немесе қатаң сапа кепілдігін талап ететін кез келген жоба үшін сертификатталған қамтамасыз етушілермен жұмыс істеу қауіпті азайтады және бөлшектердің қатаң техникалық талаптарға сай келуін қамтамасыз етеді.

Қорытындылау әсері әкелу уақыты мен құнына әсері

Әрбір қорытындылау операциясы жобаңызға уақыт пен шығын қосады. Сәйкесінше жоспарлаңыз:

| Қорытындылау опциясы | Әдеттегі қосымша әкелу уақыты | Құн факторы | Ең жақсы қолданулар |

|---|---|---|---|

| Дебурлау | 0-1 күн | Төмен (жиі тегін) | Жалпы шетін тегістеу, бояуға дайындау |

| Айдау | 1-2 күн | Төменнен орташаға дейін | Кіші бөлшектер, тұрақты қорытынды |

| Порошковый қатынасы | 3-5 күн | Орташа | Коррозиядан қорғау, түс |

| Андодилеу | 7-10 күн | Орташа және жоғары | Алюминий, жоғары сапалы эстетика |

| Қаптау | 5-7 күн | Орташа | Өткізгіштік, тозуға қарсы төзімділік |

Дұрыс өңдеуді таңдау өнімнің қажеттіліктерін, визуалды күтілетін нәтижелерді, уақыт шектеулерін және бюджетті тиімді үйлестіруге байланысты. Көптеген қызмет көрсетушілер үйде бірнеше нұсқаны ұсынады, осылайша сіздің жабдықтау тізбегіңізді ықшамдай отырып, кесуден бастап өңдеуге дейінгі сапаның тұрақтылығын қамтамасыз етеді. Қолданылу аймағының талаптарын түсіну және оларды анық баяндау — толық шешімдер ұсына алатын қызмет көрсетушіні таңдаудың негізін қалайды.

Сала қолданыстары мен жобалау бойынша мәселелер

Енді сіз өңдеудің нұсқалары мен сапа стандарттарын түсінген соң, лазерлік кесу технологиясы қай жерде өз бетімен көрінеді? Көліктен бастап кеңсеңіздің сыртындағы белгілерге дейін лазерлік кесу барлық салаға әсер етеді. Бұл қолданбаларды түсіну сізге әртүрлі өндіріс орталары бойынша қалыптасқан үздік тәжірибеден үйреніп, өз жобаларыңыз үшін мүмкіндіктерді анықтауға көмектеседі.

Сәйкес Great Lakes Engineering-тің салалық талдауына сәйкес бұл технологияның тиімділігі мен әртараптылығы көптеген салаларда қажет болып отыр. Технологияның күрделі контурлар мен жұқа материалдарды жұмыс бөлшегін зақымдамастан өңдеу қабілеті оны әуе-ғарыш компоненттерінен бастап сәндік сәулет элементтеріне дейін барлық нәрсеге жарамды етеді.

Автокөлік және көлікті пайдалану аясы

Автокөлік өнеркәсібі сапалы бөлшектерді тиімді өндіру үшін дәл лазерлі кесудің үлкен үлесіне сүйенеді. Егер сіз көліктерге арналған бөлшектерді сатып алсаңыз, жылдамдық пен дәлдік шығындар мен қауіпсіздікке тікелей әсер етеді. Өндірушілер осы технологияны мыналарды жасау үшін қолданады:

- Шасси мен конструкциялық компоненттер: Қатаң допустарды қажет ететін рамалық тіреулер, көлденең элементтер және күшейтілген пластиналар

- Кузов панельдері мен безендіру элементтері: Есік панельдері, фендер бөлшектері және безендіру жолақтары

- Қозғалтқыш компоненттері: Жылулық экрандар, прокладкалар және дәл бекітпелер

- Жабдықтау бөлшектері: Басқару иіні тіреулері, серіппе отырғыштары және орнату құрал-жабдықтары

- Ішкі элементтер: Басқару тақтасы тіреулері, отырғыштық рамалар және консоль бөлшектері

Автокөлік саласының дәлдік талабы жеке бөлшектерден тысқа да жетеді. Бұл салаға қызмет көрсететін құрылыс панельдерін жасау операциялары IATF 16949 сертификатын сақтауы тиіс — бұл жоғары көлемдегі шығарылымдарда үздіксіз, ақаусыз өндірісті қамтамасыз ететін сапа стандарты. Шаойи (Нинбо) Металл Технологиясы сияқты өндірушілер лазерлі кесуді металды шаю мүмкіндігімен үйлестіріп, шасси мен ілмектердің толық компоненттік шешімдерін ұсынады және автомобильдік жеткізу тізбегінің қатаң талаптарын қанағаттандыру үшін 5 күнде тез прототиптеу мен автоматтандырылған массалық өндірісті ұсынады.

Көлік үшін металл құрылысы жолаушы көліктерінен тысқа да жетеді. Коммерциялық камаздар, теміржол вагондары, ауылшаруашылық техникасы және теңіз құралдары барлығы лазерлі кесілген компоненттерді қамтиды. Технологияның жоғары жылдамдығы мен дәлдігі қатаң допусстарға сай келетін бөлшектерді тез өндіруге мүмкіндік береді — нақты орнатылуы мен тұрақты сапасына байланысты көліктің қауіпсіздігі үшін бұл өте маңызды.

Архитектуралық және безендіру металл жұмыстары

Сіз күрделі металл торлары бар ғимарат фасадының жанынан өтіп кеттіңіз бе немесе дүкен орындарындағы нақты дайындалған металл тақталарға тамсанып қарадыңыз ба? Нақты лазерлі кесу осындай дизайндарды мүмкін етеді. HeatSign-тің безендіру қолданыстарына шолуы бұл технология дәстүрлі кесу әдістерімен мүмкін болмайтын күрделі үлгілерді жасау арқылы металды безендіруді түбегейлі өзгертті.

Ғимараттық қолданыстар функционалды және эстетикалық мақсаттарды қамтиды:

- Ғимарат фасадтары: Безендірулік торлар, күн саңылаулары мен жекелікті панельдер

- Ішкі дизайн: Қабырға үшін бейнелеу өнері, бөлмелерді бөлетін элементтер және төбе элементтері

- Тақталар: Кәсіпорындар үшін нақты дайындалған металл тақталар, бағдарламалық жүйелер және естелік тақталар

- Мебель: Үстелдердің табандары, безендірулік панельдер және нақты дайындалған фурнитура

- Ашық аспан астындағы орнатулар: Бақша скульптуралары, ландшафттық жарықтандыру құрылғылары және қақпа конструкциялары

Декоративті метал жұмыстарын орындау үшін маған жақын орналасқан металл өңдеу шеберханаларын іздестіріп отырсаңыз, көзге түсімді нәтиже беретін материалдармен жұмыс істеуге тәжірибесі бар орындарды таңдаңыз. Тот баспайтын болат пен алюминий коррозияға төзімділігі мен әдемі өңдеу мүмкіндіктеріне байланысты сәулеттік қолданыста басымдыққа ие. Мыс пен мырыш премиум-деңгейдегі орнатуларға жылулық әсер береді, ал атмосфералық әсерлерге төзімді болат (Кортен) сыртқы кеңістіктегі өнер үшін драматикалық тоттану бетін қалыптастырады.

Сандық дизайндарды тікелей кесілген металға аудару мүмкіндігі дәстүрлі әдістер ешқашан жете алмаған шығармашылық мүмкіндіктерді ашады. Дизайнерлер күрделі үлгілерді — гүлдердің үлгілерін, геометриялық оюларды немесе ерекше шрифтілерді — енгізіп, бұрын қолжазба өңдеуді қажет еткен таза шеттері мен жұмсақ қисықтары бар бөлшектерді алады.

Өнеркәсіптік жабдықтар мен машиналар компоненттері

Әрбір өндірістік операцияның ар шұңғысында дәл компоненттерден жиналған жабдықтар орналасқан. Менің жақын аймағымдағы метал шеберлері мен әлемдік жеткізу тізбегі бойынша өнеркәсіптік машиналарды сенімді жұмыс істеуін қамтамасыз ететін маңызды бөлшектерді жасайды:

- Қораптар мен корпусы: Электр шкафтары, басқару қораптары және қорғаныш панельдері

- Дәл кронштейндер: Қозғалтқыш орнатқыштары, сенсор кронштейндері және тіреу құрылымдары

- Машиналар қорғанысы: Ауа алмасу үлгілері мен қолжетімді панельдері бар қауіпсіздік қоршаулары

- Конвейер компоненттері: Бағыттауыш рельстер, орнату пластиналары және реттеу кронштейндері

- Желдету жүйесі бөлшектері: Ауа каналдарының ауысу бөліктері, доңғалақтар және орнату фланецтері

Өнеркәсіптік нарықтарға қызмет көрсететін болат шеберлері жиі бір даналы прототиптен бастап мыңдаған дана дейінгі сериялы өндіріс жобаларымен айналысады. Электроника өнеркәсібі лазерлі кесудің дәлдігінен ерекше пайда табады және осы технологияны мыс пен мырыш сияқты металдардан электрондық плата, жартылай өткізгіш материалдар мен коннекторларды кесу үшін қолданады.

Саланы зерттеу негізінде энергетика саласы турбиналар, жылу алмастырғыштар және жоғары температураға мен коррозиялық ортаға төзімді контейнерлердің бөлшектерін кесу үшін дәлдікті лазерлік кесуді қуат өндіру жабдығы мен қайтадан қалпына келтірілетін энергия жүйелерінде пайдаланады.

Жеткізу уақытының факторлары мен жобаны жоспарлау

Жеткізу мерзімдерін анықтайтын факторларды түсіну сіздің жобаларыңызды тиімді жоспарлауға көмектеседі. Лазерлік кесілген бөлшектердің дизайнынан бастап дайын бұйымға дейінгі уақытты әсер ететін бірнеше факторлар бар:

- Дизайн күрделілігі: Тесіктері тығыз, күрделі үлгілері бар бөлшектерді кесу жылдамдығын төмендетіп, нақтырақ орнатуды талап етеді

- Материалдың қолжетімділігі: Стандартты материалдарға қарағанда арнайы тапсырыс берілетін арнайы құймалар тезірек жеткізіледі

- Екінші кезектегі операциялар: Иілу, өңдеу және жинау технологиялық уақытты ұлғайтады

- Кезектегі орын: Менің маңайымдағы металл өңдеу кезіндегі өндірістік кестелер жеткізу уақытына әсер етеді

- Сапа талаптары: IATF 16949 немесе әуе-космостық сертификаттау тексеру кезеңдерін қосады

Сәйкес Fortune Laser-дің баға талдауы нақты дизайнға қажетті станок уақыты — материал ауданы емес, құны мен жеткізу мерзіміне әсер ететін ең маңызды фактор. Көптеген тегіс қисықтары бар күрделі геометриялар станоктың жұмысын баяулатуына әкеледі, осылайша кесу уақытын да, жеткізу мерзімдерін де созады.

Тапсырыс көлемі бағаға және орындалу уақытына қалай әсер етеді

Бөлшек бойынша тапсырыс мөлшері сіздің бөлшек құныңызға едәуір әсер етеді. Себебі мынада: әрбір жұмыстың орнату, бағдарламалау және материалдармен жұмыс істеу бойынша тұрақты құны бар, ол тапсырыс берілген бөлшектер санына бөлінеді.

| Тапсырыс көлемі | Әдеттегі бір бөлшекке шаққандағы әсер | Жеткізу уақытына әсері |

|---|---|---|

| Прототип (1-5 бөлшек) | Ең жоғары бөлшек құны; орнату құны амортизацияланбаған | Жиі ең тезірек; кезекке ең аз әсері |

| Төмен көлем (6-50 бөлшек) | Орташа төмендеу; кейбір шығын үнемдеулері басталады | Стандарттық өндірістік жоспарлау |

| Орташа көлем (51-500 бөлшек) | Қажетсіз шығындарды азайту үшін тиімді орналастыру есебінен үлкен үнемдеу | Арнайы машиналық уақытты талап етуі мүмкін |

| Үлкен көлем (500+ бөлшек) | Ең жақсы баға; 70%-ға дейінгі жеңілдіктер туралы хабарланады | Ұзақ кезеңдер; өндірісті жоспарлау қажет |

Орналастырудың тиімділігі бағаны да әсер етеді. Білікті программистер материал парақтарында қажетсіз қалдықтарды минимизациялау үшін бөлшектерді ұйымдастырады — жақсы орналастыру сіздің материал шығыныңызды тікелей азайтады. Сізге баға сұраған кезде, қамтамасыз етуші бөлшектерді қалай орналастыратының және нақты тапсырыс көлеміңіз үшін макеттерді оптимизациялайтының сұраңыз.

Жылдам реакция талап етілетін автомобиль жобалары үшін, жылдам қызметтер ұсынатын қамтамасыз етушілерді іздеңіз. Кейбір өндірушілер 12 сағат ішінде баға берумен 5 күн ішінде жедел прототиптеу ұсынады — бұл сияқты критерийлер тұтынушыға жауап беруге аса көп инвестиция салынғанын көрсетеді. Шаойидің толықтай DFM қолдауы негізгі кесу операцияларынан ерекшеленетін жоғары сапалы қамтамасыз етушілердің қосымша құнды қызметтерін көрсетеді.

Масштабтау экономикасы сізге қолайлы: бір тапсырыстағы барлық бөлшектерге тұрақты дайындық шығындары бөлінеді, сондықтан әр бөлшектің құны өндірілетін өнімдер саны артқан сайын қатты төмендейді.

Алдын ала жоспарлау пайда әкеледі. Бірнеше бөлшек дизайндарын бір тапсырысқа біріктіру, қызмет көрсетушіде бар материалдарды көрсету және жеткізу уақытына икемділік енгізу жиі дамыған бағалар мен тез қызмет көрсетуді мүмкінді етеді. Осындай динамикалық факторларды түсіну нақты қолданылу талаптарыңызға сәйкес келетін мүмкіндіктері бар қызмет көрсетушілерді тиімді бағалауға дайындайды.

Лазерлік кесілген металл қызметін көрсетушіні таңдау

Сіз технологияны, материалдар мен бұйымдарды құрастыру принциптерін меңгердіңіз, бірақ жобаңызды жүзеге асыру үшін дұрыс серіктесті табу — осы жерде көптеген инженерлер мен сатып алу мамандары қиындыққа тап болады. Барлық металл лазерлік кесу қызметтері бірдей нәтиже бермейді және қате таңдау мерзімдерді қолдан жіберуге, сапа мәселелеріне және бюджеттен тыс шығындарға әкелуі мүмкін. Сіз лазерлік кесуді «жақын жерде іздеу» немесе глобалдық жеткізушілерді бағалау арқылы жасасыңыз, ерекше қызмет көрсетушілерді орташа деңгейдегілерден ажырататын нәрсені білу сіздің жобаңыздың нәтижесін қорғайды.

California Steel Services компаниясының салалық нұсқауына сәйкес, дұрыс лазерлік кесу қызметін таңдау жобаның сәттілігіне үлкен әсер етеді. Жабдық сапасынан бастап, байланыс жауапкершілігіне дейінгі бірнеше факторлар сізге техникалық талаптарға сай бөлшектер берілетінін немесе қайталанатын жұмыстармен кездесетінін анықтайды.

Жабдық пен мүмкіндіктерді бағалау

Сіздің бөлшектеріңізді жасайтын жабдықтар сіз ойлағаннан да маңыздырақ. Менің жақынымдағы немесе алыстағы лазерлік кесу қызметін бағалайтын болсаңыз, олардың жабдық спецификацияларынан бастаңыз:

- Лазерлік технология түрі: Талшықты лазерлер жылдамдық, дәлдік және жұмыс істеу тиімділігі үшін заманауи метал кесуге басымдық береді. Жеткізушілер қандай жүйелермен жұмыс істейтінін нақты сұраңыз — TRUMPF жоғары санатты деңгейді білдіреді, оның машиналары өте жоғары дәлдік пен сенімділігімен танымал

- Қуат сыйымдылығы: Жоғары ваттты жүйелер қалың материалдармен жұмыс істей алады және тезірек кеседі. 6-12 кВт талшықты лазерлері бар цех 2-3 кВт жабдықпен шектелгенге қарағанда көбірек мүмкіндіктер ұсынады

- Стол өлшемі мен сыйымдылығы: Үлкен кесу жұмыстары үлкен бөлшектерді орналастыруға мүмкіндік береді және жоғары көлемді тапсырыстар үшін тиімді орналастыруды қамтамасыз етеді

- Материалдар қоры: Жиі қолданылатын материалдарды (болат, гильзияланбаған болат, алюминий стандартты қалыңдықта) қоймада сақтайтын жеткізушілер әрбір тапсырысты арнайы тапсырыс ретінде беруді талап ететіндерге қарағанда тезірек жеткізеді

- Екінші кезектегі операциялар: Жеткізуші иілу, өңдеу және жинақтау қызметтерін ұсына ма? Операцияларды біріктіру жеткізу тізбегіңізді ықшамдайды және сапаның біркелкілігін қамтамасыз етеді

Сәйкес өнеркәсіптік жабдықтарға шолулар tRUMPF, Mazak және Bystronic сияқты премиум өндірушілер тұрақты түрде жоғары дәлдікпен кесуді және сенімділікті ұсынады. Егер бір CNC лазерлік кесу қызметін ұсынатын компания жоғарғы деңгейлі жабдықтарға инвестиция салса, бұл олардың сапалы нәтижеге деген адалдығын көрсетеді.

Өндірістік қуатты елемеңіз. Маған жақын лазерлік кесуші қызмет көрсетуші жоғары сапа ұсынуы мүмкін, бірақ сіздің көлем талаптарыңызға сай келмеуі мүмкін. Ағымдағы жеткізу мерзімдері, машиналарды пайдалану деңгейі туралы сұраңыз және олар бірнеше сменалармен жұмыс істей ме екенін тексеріңіз. Әдетте, материалдармен автоматтандырылған жүйелерді пайдаланып тәулік бойы жұмыс істейтін қызмет көрсетушілер үлкен тапсырыстарды тезірек орындайды.

Сертификаттар мен сапаға кепілдік беретін көрсеткіштер

Сертификаттар қызмет көрсетушінің сапа жүйелері белгіленген стандарттарға сай келе ме соны көрсетеді. Қатаң өнеркәсіп салаларына CNC лазерлік кесу қызметін ұсынатын компаниялар үшін осы құжаттамалар маңызды:

- ISO 9001:2015: Құжатталған процестерді, тұтынушыға назар аударуды және үздіксіз жақсартуды қамтамасыз ететін негізгі сапа басқару сертификациясы

- IATF 16949: Автокөлік жеткізу тізбегінде жұмыс істеу үшін міндетті — бұл сертификатта ақауларды болдырмау ережелері, шикізаттың ауытқуларын азайту бойынша қатаң талаптар және lean-өндірістің талаптары қосылады

- AS9100: Әуе кеңістігі үшін эквивалентті нұсқа, ұшуға қатысты маңызды компоненттер үшін одан да қатаң бақылау талаптарын қажет етеді

- NADCAP: Жылулық өңдеу, пісіру және басқа да бақыланатын операциялар сияқты арнайы процестерді растау

Сертификаттардан тыс, сапа бақылау практикасын тікелей бағалаңыз. Саланың ең жақсы тәжірибелеріне сәйкес, беделді ұйымдар қатаң сапа бақылау шараларын қолданады және алдыңғы жұмыстарының үлгілерін оңай бөліседі. Бөлшектердің үлгілерін көрсетуді, дәлдік шегіне қабілеттілік зерттеулерін сұрауды және бақылау жабдықтары туралы сұрау керек — CMM машиналары, оптикалық салыстырғыштар және калибрленген өлшеу құралдары сапаға аса назар аударылып жатқанын көрсетеді

Тұтынушылардың пікірлері мен саланың репутациясы қосымша ақпарат береді. Нығайған компания және мықты сілтемелері бар компания, әдетте, жақсы тәжірибе ұсынады. Ұқсас жобалық талаптары бар тұтынушылардан куәліктерді сұраудан қорықпаңыз.

Дәлме-дәл бағалар алу және қызметтерді салыстыру

Лазерлік кесуге баға сұрауға дайынсыз ба? Бұл процесті қалай өткізетініңіз дәлдікке және қызмет көрсетушілерді әділ салыстыру мүмкіндігіне әсер етеді. Қазіргі заманның металл лазерлік кесу қызметтері, әдетте, жүктелген дизайн файлдарынан тез баға беретін онлайн баға беру жүйелерін ұсынады. Қолайлы болса да, автоматтандырылған бағалар қарапайым бөлшектер үшін ең жақсы жұмыс істейді — күрделі жобалар тікелей байланысудан пайда көреді.

Сұраныс беруді өтініш еткенде, толық ақпарат ұсыныңыз:

- Дизайн файлдары: Анық көрсетілген кесу жолдары бар векторлық пішімдер (DXF, DWG)

- Материалдың техникалық сипаттамасы: Нақты маркасы, қалыңдығы және бетінің өңдеу талаптары

- Саны: Қажеттіліктердің екеуі де, қажет болса, жылдық көлемдердің алдын ала бағасы

- Толеранс: Жалпы талаптардан бөлек маңызды өлшемдерді көрсетіңіз

- Екінші кезектегі операциялар: Ийілу, жөндеу, фурнитураны орнату немесе жинақтау қажеттіліктері

- Жеткізу талаптары: Мақсатты уақыттар мен жеткізу бойынша талаптар

Ұсыныстарды түсіну не енгізілгенін және не енбейтінін анықтауды талап етеді. Материалдар құны, кесу уақыты, екінші деңгейлі операциялар және жөндеу жұмыстары жалпы бағаға үлес қосады. Кейбір қызмет көрсетушілер қызметтерді топтастырады, ал кейбіреулер бәрін бөлек көрсетеді. Бірнеше ұсынысты бағалай отырып, салыстыруда эквивалентті ауқымды қамтамасыз ету үшін түсіндірме сұрақтар қойыңыз.

Тұтынушылық қызметті маңызды деп санайтын компания бүкіл процестің бойынша оңтайлы тәжірибе мен жоғары сапалы нәтиже әкелуі мүмкін. Сізге жауап беруге дайын, назар аударатын және бүкіл процесс бойынша сізді хабардар етіп отыратын қызмет көрсетушілерді іздеңіз.

Жауап беру уақыты өзі жеткізушінің сапасын көрсетеді. Маңайымдағы лазерлік кесу қызметін бағалай отырып, мүмкін болатын жеткізушілердің сұрақтарға қаншалықты тез жауап беретініне назар аударыңыз. Жетекші өндірушілер жылдам жауап беру бойынша өздерін есепке алады — кейбіреулері стандартты тәжірибе ретінде 12 сағат ішінде сұранысқа жауап беруді ұсынады. Shaoyi-дің 5 күн ішінде тез пішімдеу мүмкіндігі мен толық DFM қолдауы жобалардың мерзімі маңызды болған кезде сатып алушылардың іздеуі керек қосымша қызметтердің мысалы болып табылады.

Күрделі жобалар үшін DFM қолдаудың маңызы

Өндіруге арналған дизайн (DFM) қолдауы негізгі кесу қызметтерін шын мәніндегі өндірістік серіктерден бөліп тұрады. саланың нұсқауы сұрау бойынша, жобаңыздың дизайнын жетілдіруге көмектесу қажет болса немесе лазерлік кесуге тәжірибеңіз шектеулі болса, дизайнға көмек көрсету өте құнды болуы мүмкін.

Тиімді DFM қолдауына не кіреді?

- Дизайнды қарастыру: Өндіріс басталмас бұрын кесуге қиындық туғызуы мүмкін элементтерді анықтау

- Материалдар бойынша ұсыныстар: Өндірістің орындалуын жақсартуға немесе құнын төмендетуге мүмкіндік беретін альтернативалар ұсыну

- Допусктің оптимизациялануы: Маңызды болатын жерлерде дәлдікті сақтап, маңызы төмен өлшемдерді жеңілдету

- Шығындарды азайту бойынша ұсыныстар: Өндірісті ықшамдауға мүмкіндік беретін конструкциялық өзгерістерді ұсыну

- Жинақтау ескертпелері: Бірнеше бөлшектердің дәл келуі қажет болған кезде олардың бірлесіп жұмыс істеуін қамтамасыз ету

Әсіресе автомобиль және әуе-космостық жобалар үшін ДТҚ қолдау қымбатқа түсетін қайталанулардан сақтайды. Лазерлі кесуді металл штамптау білімімен ұштастыратын Shaoyi сияқты қызмет көрсетушілер жобалау шешімдерінің бүкіл өндірістік процестерге қалай таратылатынын түсінеді — таза кесу цехтарының беруі мүмкін емес түйсіктерді ұсынады.

Негізгі бағалау тізімі

Маған жақын лазерлі кесу қызметіне немесе қашықтан қызмет көрсетушіге келісімге келмес бұрын мыналарды тексеріңіз:

| Бағалық көрсеткіш | Нешелікті іздейтін | Қызыл жалаулар |

|---|---|---|

| Оборудование сапасы | Қазіргі заманғы талшықты лазерлер (TRUMPF, Mazak, Bystronic); сіздің материалдарыңыз үшін жеткілікті қуат | Көне CO2 жүйелері; құрылғылар сипаттамасы анық емес |

| Материалдар қоры | Жиі қолданылатын материалдар бар; арнайы маркаларға тез қол жеткізу | Әрбір материалға ерекше тапсырыс қажет |

| Екінші операциялар | Иілу, жинақтау, жинақтау цехында | Барлығын сырттай орындату керек; бөлшектенген жеткізу тізбегі |

| СЕРТИФИКАТТАР | Ең азы ISO 9001; автомобиль өнеркәсібі үшін IATF 16949 | Сапа бойынша сертификаттар жоқ; құжаттама ұсына алмайды |

| Байланыс | Жауапкершілікпен баға береді; нақты жоба жағдайы; байланысу оңай | Жауап баяу; бағасы анық емес; байланысу қиын |

| DFM қолдау | Дизайн бойынша белсенді пікірлер; өндіріс сараптамасы | "Файлды жіберіңіз, біз оны кесеміз" деген көзқарас ғана |

Географиялық факторлар да шешіміңізді әсер етеді. Маған жақын лазерлік кесу қызметі көліктеу құнында, уақыт бойынша және қажет болған жағдайда тұлға арқылы байланыста артықшылықтар ұсынуы мүмкін. Дегенмен, үлкен жобалар үшін алыс орналасқан жеткізушілердің мамандандырылған мүмкіндіктері немесе бәсекеге қабілетті бағалары жақындық артықшылықтарынан асып түсуі мүмкін.

Дұрыс лазерлік металл кесу қызметін көрсететін компания тек ғана қосымша сатушы емес, сонымен қатар өндірістік серік болып табылады. Жабдықтарды, сертификаттауды, байланыс сапасын және ДТҚ-ны қолдау сияқты қосымша құнды қызметтерді бағалай отырып, сіз бастапқы дизайн файлынан бастап жинауға дайын бөлшектерге дейінгі жобаларыңызды сәтті орындауға қабілетті поставщиктерді анықтай аласыз.

Лазерлік металл кесу қызметі туралы жиі қойылатын сұрақтар

1. Металды лазермен кесудің құны қандай?

Лазерлік металл кесудің құны машиналар уақытына, материал түріне, қалыңдығына және дизайн күрделілігіне байланысты бірнеше факторға байланысты. Сағаттық ставкалар әдетте $60-$150 аралығында болады, ал кесу жылдамдығы материал мен лазер қуатына байланысты 1-20 м/мин аралығында өзгереді. Жұқа материалдардағы қарапайым дизайндар төменірек бағаға ие, ал қалың пластиналардағы күрделі үлгілер көбірек машиналар уақытын және шығынды талап етеді. Тапсырыс көлеміне байланысты жеңілдіктер бөлшек бірлігінің құнын әлдеқайда төмендетуі мүмкін — 500 немесе одан да көп бөлшектен тұратын үлкен тапсырыстар тәжірибелік партиялармен салыстырғанда 70% дейін үнемдеуге мүмкіндік береді.

2. Металлды лазермен кесу қымбат па?

Лазерлік кесу жұқа және орташа қалыңдықтағы материалдарды дәл кесу үшін басқа әдістерге қарағанда бәсекеге қабілетті бағалар ұсынады. Бастапқы бағалар плазмалық кесуге қарағанда жоғары болып көрінуі мүмкін, бірақ лазерлік кесу жиі екінші деңгейлі өңдеу операцияларын алып тастайды, бұл барлық жоба шығындарын азайтады. Талшықты лазерлік технология жұмыс істеу құнын әлдеқайда төмендетті, сонымен қатар қажетті материалдар мен техникалық қызмет көрсетуге қойылатын талаптар минималды. Күрделі геометриялар мен азды-көпті кедендік ауытқулар үшін лазерлік кесу жиі арнайы құрал-жабдықтарды қажет ететін механикалық әдістерге қарағанда қол жетімдірек болып табылады.

3. Лазерлік кесу қызметі қанша тұрады?

Лазерлік кесу қызметінің бағасы машина уақытына байланысты, ал бұл тікелей құрылымның күрделілігі мен материалдың қалыңдығына байланысты. Көптеген қызмет көрсетушілер машина уақытына сағатына 50-150 доллар алады. Стандартты бөлшектер үшін онлайн баға беру платформалары тез мәлімет береді, ал күрделі жобалар тікелей кеңесмелеуден пайда көреді. Бағаны әсер ететін факторларға материалдардың құны, иілу немесе өңдеу сияқты қосымша операциялар және тапсырыс мөлшері жатады. Дәлме-дәл сипаттамалармен бірнеше қызмет көрсетушіден баға сұрау дұрыс шығындарды салыстыруға мүмкіндік береді.

4. Лазермен қандай материалдарды кесуге болады?

Лазерлік кесу көміртегі болатын (30 мм дейін), пайдаланылатын болат (20 мм дейін), алюминий (15 мм дейін), мыс, қола және титан сияқты әртүрлі металдармен жұмыс істейді. Көміртегі болаты оттегімен әрекеттесу нәтижесінде ең тиімді кесіледі, ал алюминий мен мыс сияқты жарық шағылатын металдарға қуатты шалшық лазерлер қажет. Материалды таңдау кезінде басымдық коррозияға төзімділік, салмақтық шектеулер және механикалық қасиеттер сияқты қолдану талаптарына берілуі керек, ал лазерлік кесу мәселелері екінші орында болуы керек. Қызмет көрсетушілер жиі қолданылатын материалдарды тез дайындау үшін қоймада сақтайды.

5. Лазерлік кесу қызметін көрсетушіні қалай таңдау керек?

Сағаттық лазерлері бар TRUMPF, Mazak немесе Bystronic сияқты қазіргі заманғы жабдықтары, сертификаттамалары (автокөлік үшін ISO 9001, IATF 16949), материалдар қоры және екінші деңгейлі операциялар мүмкіндіктері негізінде қызмет көрсетушілерді бағалаңыз. Жауап беру уақыты сапалы қызмет көрсетуді көрсетеді — жетекші өндірушілер сұранымға 12 сағат ішінде жауап береді және 5 күн ішінде тез прототиптеу мүмкіндігін ұсынады. Үлгі бөлшектерді сұраңыз, сапаны бақылау процестерін тексеріңіз және ДТҚ (дизайнды технологиялық қолдау) қолжетімділігін бағалаңыз. Кесуден бастап, соңғы өңдеуге дейінгі толық көлемді қызмет көрсететін қызмет көрсетушілер тізбекті жеңілдетеді және сапаның біркелкі болуын қамтамасыз етеді.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —