- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Perché i Produttori Scelgono i Bracci Oscillanti in Acciaio Stampato

Time : 2025-12-19

TL;DR

I produttori utilizzano bracci di controllo in acciaio stampato principalmente perché rappresentano la soluzione più economica per la produzione di massa. Questo metodo consente una produzione rapida e ad alto volume a un costo unitario ridotto, offrendo resistenza e durata sufficienti per le esigenze della maggior parte dei veicoli passeggeri standard. Sebbene alternative come l'alluminio o l'acciaio tubolare offrano vantaggi in termini di prestazioni, l'acciaio stampato rappresenta un equilibrio pragmatico tra costo, funzionalità e le esigenze del guidatore medio.

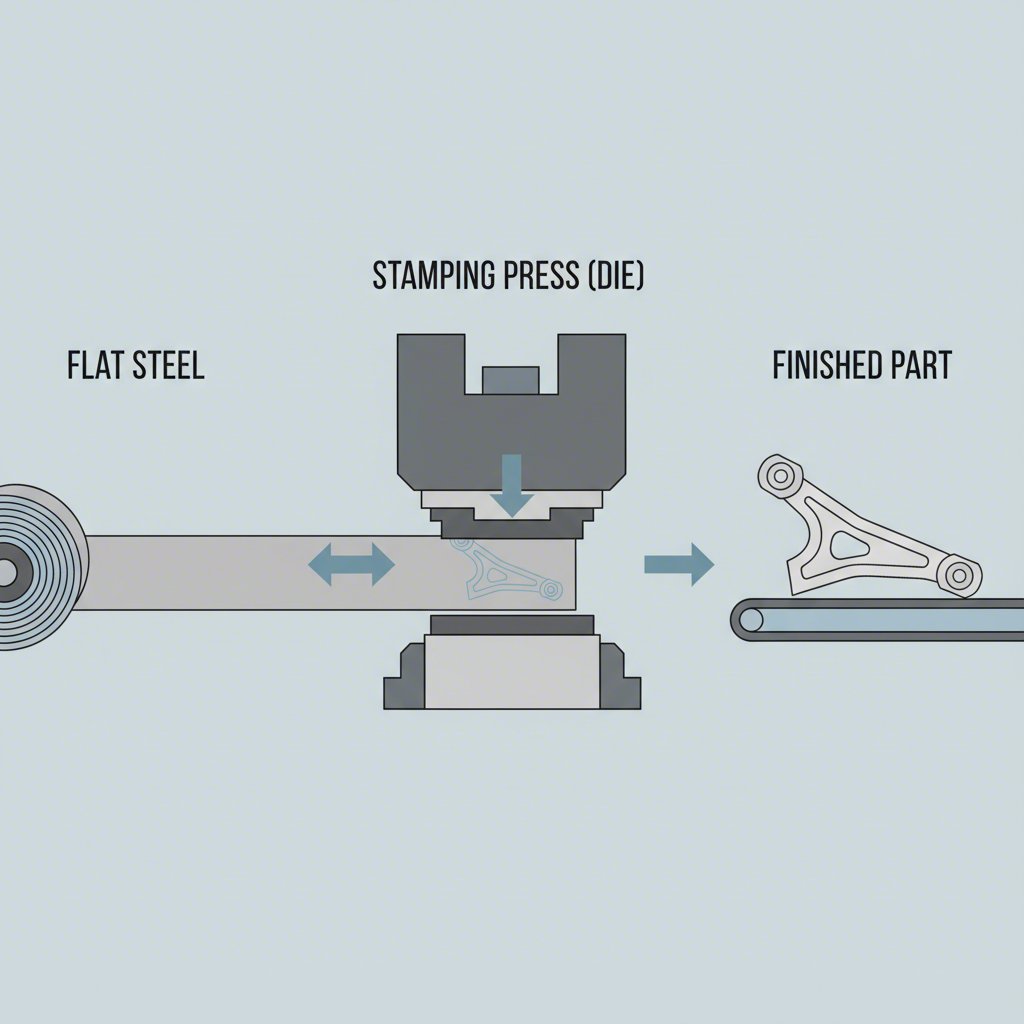

Il fattore principale: convenienza economica ed efficienza produttiva

La decisione di utilizzare l'acciaio stampato per un componente critico come un braccio di controllo è radicata nell'economia della moderna produzione automobilistica. Un braccio di comando è un anello vitale che collega il telaio di un veicolo all'insieme delle ruote, e la sua progettazione influisce direttamente sulla maneggevolezza e sulla stabilità. I bracci in acciaio stampato sono creati pressando lamiere di acciaio in una forma specifica utilizzando un matrici ad alta pressione. Questo processo è incredibilmente veloce, altamente ripetibile e genera rifiuti minimi, rendendolo ideale per la produzione globale di automobili.

Rispetto ad altri metodi come la fusione o la forgiatura dell'alluminio, la stampatura dell'acciaio è significativamente più economica. Il materiale grezzo è meno costoso e l'energia e il tempo richiesti per la produzione sono inferiori. Questo risparmio, moltiplicato per milioni di veicoli prodotti ogni anno, ha un impatto sostanziale sul prezzo finale dell'auto. Rende inoltre i ricambi più accessibili per i consumatori, contribuendo a ridurre i costi di possesso a lungo termine. L'obiettivo è produrre un componente che, come osservano gli esperti di sospensioni, offra una resistenza adeguata per la maggior parte dei guidatori che si mantengono su strade asfaltate.

Questa scelta produttiva rappresenta un compromesso calcolato. Sebbene non sia l'opzione più leggera o con prestazioni più elevate disponibile, l'acciaio stampato soddisfa o supera i requisiti strutturali necessari per le normali condizioni di guida. Il processo garantisce coerenza su milioni di componenti, elemento fondamentale per la sicurezza del veicolo e l'efficienza della catena di montaggio. Per i produttori automobilistici che ricercano precisione e affidabilità in questo settore, aziende specializzate sono essenziali. Ad esempio, aziende come Shaoyi (Ningbo) Metal Technology Co., Ltd. esemplificano l'approccio ad alta tecnologia richiesto, utilizzando impianti automatizzati avanzati per fornire componenti stampati complessi conformi allo standard qualitativo automobilistico IATF 16949, garantendo efficacia economica e affidabilità dalla prototipazione alla produzione di massa.

Approfondimento Prestazioni: Compromessi tra Resistenza, Peso e Durata

Sebbene il costo sia il fattore principale, le prestazioni dei bracci oscillanti in acciaio stampato rappresentano una storia di compromessi ben noti. Il loro principale vantaggio è la resistenza e la durata sotto carichi tipici. L'acciaio è un materiale intrinsecamente robusto, in grado di sopportare le forze significative esercitate sul sistema di sospensione di un veicolo durante l'accelerazione, la frenata e l'imbardata. Per veicoli più pesanti come camion e SUV, o per applicazioni in cui la robustezza è fondamentale, la capacità dell'acciaio di gestire carichi elevati e urti ne fa una scelta logica, come evidenziato in un confronto effettuato da Metrix Premium Parts .

Tuttavia, questo vantaggio presenta due svantaggi principali: il peso e la suscettibilità alla corrosione. L'acciaio è significativamente più pesante dell'alluminio, il che aumenta la "massa non sospesa" del veicolo, ovvero il peso di tutti i componenti non supportati dalle molle. Una massa non sospesa più elevata può rendere l'assetto meno reattivo alle irregolarità della strada, potenzialmente causando una guida più rigida e un controllo meno preciso. Per i veicoli ad alte prestazioni, dove ogni chilo conta, questo peso aggiuntivo rappresenta un inconveniente significativo.

L'altro problema critico è la corrosione. Come spiegato in una guida da GMT Rubber , i bracci in acciaio stampato sono soggetti alla ruggine, specialmente in climi umidi o in zone dove le strade vengono salate in inverno. La ruggine può compromettere l'integrità strutturale del braccio nel tempo, portando a possibili rotture. Sebbene i produttori applichino rivestimenti protettivi, questi possono essere danneggiati dai detriti presenti sulla strada, esponendo l'acciaio grezzo. Per i proprietari di veicoli, ciò significa che ispezioni regolari per verificare la presenza di ruggine e crepe sono essenziali per la sicurezza a lungo termine.

| Caratteristica | Bracci oscillanti in acciaio stampato |

|---|---|

| Punti a favore |

|

| Punti deboli |

|

Acciaio stampato vs. Le alternative: un'analisi comparativa

Comprendere perché l'acciaio stampato è così comune richiede un confronto diretto con le alternative più diffuse: alluminio fuso e acciaio tubolare. Ogni materiale viene scelto per raggiungere specifici obiettivi ingegneristici, che si tratti di una berlina familiare, di un SUV di lusso o di una classica muscle car. La scelta non è mai arbitraria e comporta sempre un bilanciamento tra costi, peso e prestazioni.

I bracci in alluminio fuso sono un aggiornamento popolare e spesso sono montati di serie su veicoli di lusso e ad alte prestazioni. Il principale vantaggio dell'alluminio è il suo basso peso, che riduce in modo significativo la massa non sospesa. Ciò si traduce in una sospensione più reattiva, una migliore qualità di guida e un handling superiore. L'alluminio è inoltre naturalmente resistente alla corrosione. Tuttavia, è più costoso da produrre e può essere più soggetto a crepe o rotture in caso di impatti estremi e improvvisi, rispetto alla tendenza dell'acciaio a piegarsi prima.

I bracci tubolari in acciaio sono un aggiornamento comune aftermarket, specialmente per auto d'epoca e applicazioni racing. Come specificato dal produttore di componenti per prestazioni QA1 , i bracci tubolari sono realizzati in tubi d'acciaio ad alta resistenza, che offrono un rapporto resistenza-peso molto migliore rispetto all'acciaio stampato. Sono significativamente più leggeri e rigidi, e il loro design permette di ottimizzare la geometria della sospensione, ad esempio aumentando il caster per una migliore stabilità ad alta velocità. Sebbene siano più resistenti e leggeri dell'acciaio stampato, sono molto più costosi da produrre, rendendoli inadatti alla produzione di veicoli per il mercato di massa.

| Caratteristica | Acciaio stampato | Alluminio fuso | Acciaio tubolare |

|---|---|---|---|

| Costo di produzione | Basso | Medio-Alto | Alto |

| Applicazione veicolo comune | Auto standard, modelli base di camion | Auto di lusso, veicoli sportivi, SUV | Auto da competizione/racing, aggiornamenti per auto d'epoca |

| Peso | Pesante | Luce | Leggero-Medio |

| Rigidità | Buono | Molto bene | Eccellente |

| Resistenza alla corrosione | Scadente (richiede rivestimento) | Eccellente | Scadente (richiede rivestimento) |

| Caso d'uso ideale | Guida quotidiana economica | Miglior comfort di guida e tenuta di strada | Massima prestazione e regolabilità |

Domande frequenti sui materiali dei bracci oscillanti

1. Qual è il materiale migliore per i bracci oscillanti?

Non esiste un unico "materiale migliore" per tutti i bracci di controllo; la scelta ideale dipende interamente dall'uso del veicolo e dalle priorità del conducente. Per la stragrande maggioranza dei veicoli di uso quotidiano, l'acciaio stampato è l'opzione migliore perché offre la necessaria resistenza al costo più basso possibile. Per veicoli di lusso o ad alte prestazioni, dove comfort di guida e tenuta di strada sono fondamentali, la lega leggera in fusione in alluminio è spesso superiore. Per auto da pista dedicate o restauri di vetture classiche mirati a ottenere prestazioni massime, l'acciaio tubolare offre la migliore combinazione di resistenza, leggerezza e precisione geometrica.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —