- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Bracci oscillanti in acciaio stampato: vantaggi economici e di resistenza

Time : 2025-12-18

TL;DR

I bracci oscillanti in acciaio stampato sono la scelta standard per molti veicoli, principalmente a causa del basso costo di produzione e dell'elevata durata nel normale utilizzo quotidiano. Sebbene siano più pesanti e più soggetti alla ruggine rispetto alle alternative in alluminio o tubolari, offrono una soluzione resistente, affidabile ed economica per la maggior parte delle applicazioni non sportive e per le riparazioni ordinarie dei veicoli.

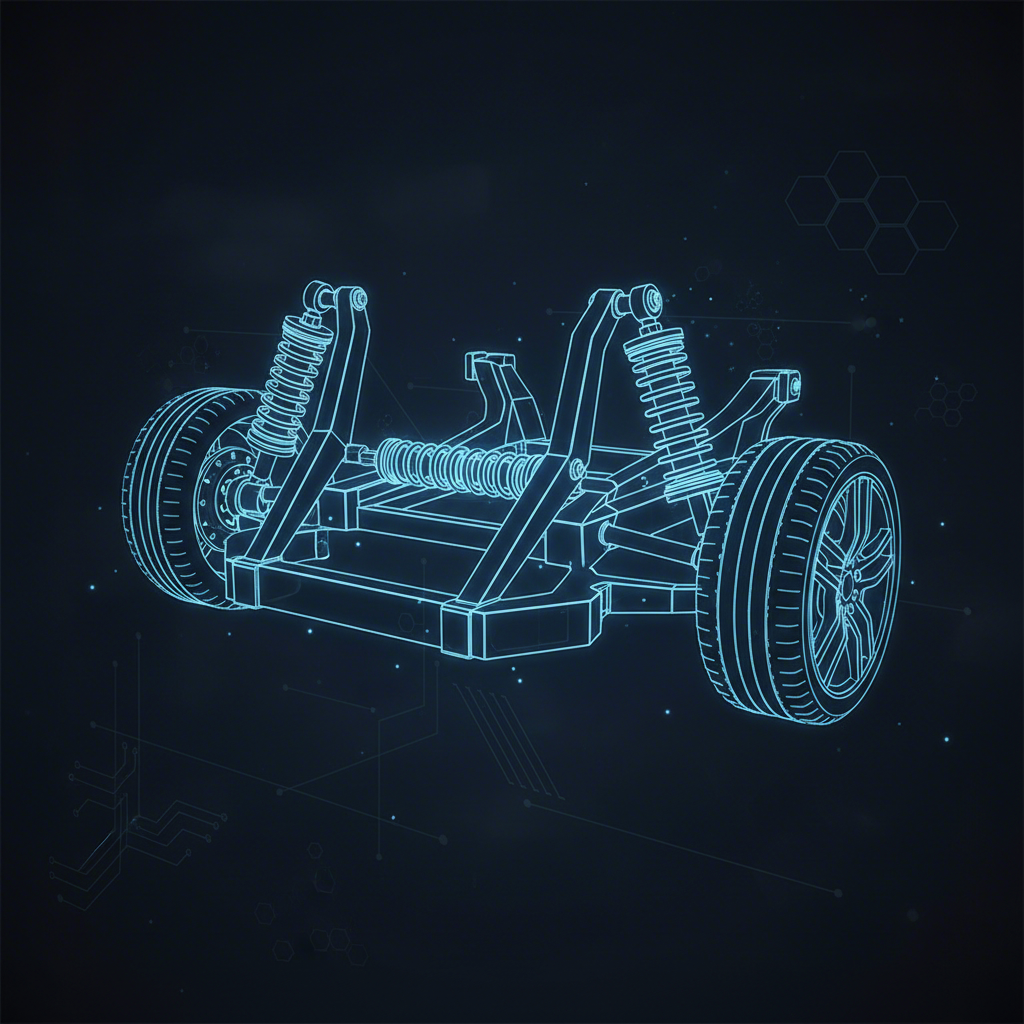

Cos'è un braccio oscillante in acciaio stampato?

Un braccio oscillante è un componente fondamentale del sistema di sospensione del veicolo. Conosciuto anche come braccio a forma di A (A-arm), funge da collegamento articolato tra il telaio del veicolo e l'insieme mozzo della ruota. Questo collegamento permette alle ruote di muoversi verso l'alto e verso il basso in risposta alle irregolarità della strada, mantenendole comunque allineate in modo sicuro con la carrozzeria del veicolo, garantendo stabilità e una guida fluida. I bracci oscillanti sono essenziali per ridurre l'attrito, assorbire le vibrazioni e consentire una guida controllata.

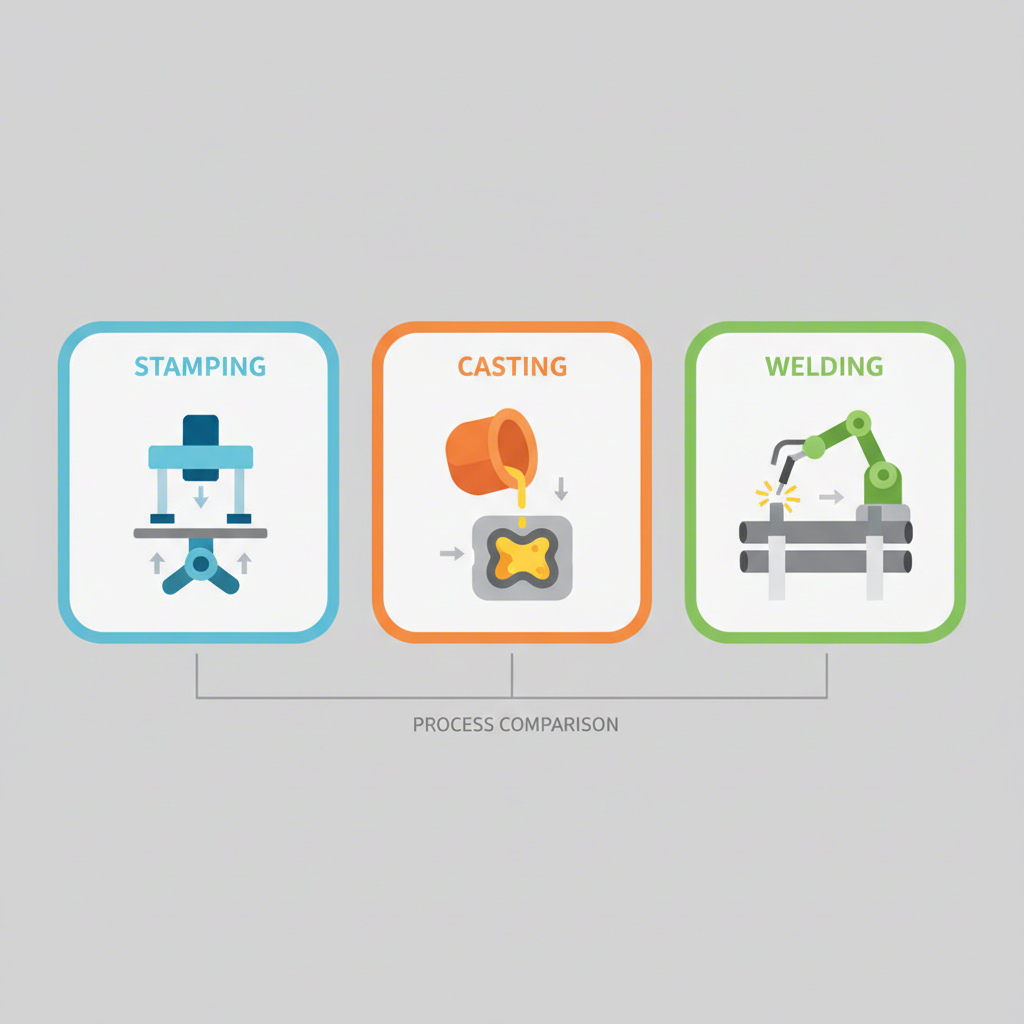

Il termine "acciaio stampato" si riferisce al metodo di produzione di questi specifici bracci oscillanti. Il processo prevede la pressatura o lo stampaggio di lamiere d'acciaio nella forma desiderata mediante un apposito stampo. I pezzi così modellati vengono quindi generalmente saldati insieme per formare il componente finale. Questo metodo produttivo è altamente efficiente ed economico, soprattutto per la produzione di massa, motivo per cui i bracci in acciaio stampato sono la scelta privilegiata dei produttori originali (OEM) su una vasta gamma di automobili moderne destinate al mercato di massa. La loro convenienza li rende comuni su ogni tipo di veicolo, dalle berline familiari ai pick-up leggeri.

La precisione richiesta in questo processo è estrema, poiché anche piccole deviazioni possono influire sull'allineamento del veicolo e sulla sicurezza. Per i produttori automobilistici alla ricerca di componenti di alta qualità, i fornitori specializzati sono fondamentali. Ad esempio, aziende come Shaoyi (Ningbo) Metal Technology Co., Ltd. fornisce soluzioni complete di stampaggio metallico, dalla prototipazione alla produzione di massa, garantendo che componenti critici come i bracci di controllo rispettino rigorosi standard del settore quali l'IATF 16949.

Sebbene perfettamente adeguato per la guida media, l'acciaio stampato è solo uno dei diversi materiali utilizzati per i bracci di controllo. Le principali alternative—ghisa, alluminio pressofuso e acciaio tubolare—offrono ciascuna un diverso equilibrio tra peso, resistenza e costo. Comprendere queste differenze è fondamentale per stabilire se l'acciaio stampato sia la scelta giusta per il proprio veicolo o se un materiale alternativo potrebbe meglio soddisfare le proprie esigenze.

I vantaggi principali: economicità e durata

L'ampio utilizzo dei bracci di controllo in acciaio stampato nel settore automobilistico si basa su due vantaggi primari e convincenti: basso costo ed elevata durata. Questi fattori li rendono una scelta estremamente pratica sia per i produttori che per i proprietari di veicoli attenti alla affidabilità e a costi di manutenzione contenuti.

Il vantaggio più significativo è la loro economicità. Il processo di stampaggio è altamente automatizzato e ottimizzato per produrre grandi quantità di parti rapidamente e a basso costo. Come osservato da Metrix Premium Parts , l'acciaio è generalmente una materia prima meno costosa dell'alluminio. Questa combinazione di produzione efficiente e materiali accessibili fa sì che sia la produzione sia la sostituzione dei bracci oscillanti in acciaio stampato siano relativamente poco costose, mantenendo bassi i costi di produzione del veicolo e rendendo le riparazioni più accessibili per i consumatori.

Oltre al prezzo, l'acciaio offre resistenza e durata intrinseche. I bracci oscillanti in acciaio sono robusti e possono sopportare carichi elevati, urti e condizioni stradali difficili in modo più efficace rispetto a materiali più leggeri come l'alluminio. Ciò li rende particolarmente adatti per applicazioni gravose, come camion e SUV, o per veicoli utilizzati frequentemente su terreni accidentati. La loro capacità di resistere allo stress senza fratturarsi li rende una scelta affidabile per garantire l'integrità a lungo termine del sistema di sospensione.

Questi vantaggi fondamentali rendono le braccia in acciaio stampate una scelta predefinita per una vasta gamma di situazioni. Per un veicolo di trasporto quotidiano, forniscono tutta la resistenza e le prestazioni necessarie per un funzionamento sicuro. Quando un braccio di comando deve essere sostituito a causa dell'usura, una parte in acciaio stampato offre una soluzione affidabile ed economica. I principali vantaggi possono essere riassunti come segue:

- Basso costo di produzione: I processi di produzione efficienti li rendono l'opzione più conveniente per gli OEM e il mercato dei prodotti di ricambio.

- Alta resistenza: La naturale resistenza dell'acciaio gli permette di sopportare carichi pesanti e assorbire impatti significativi senza fallire.

- Affidabilità comprovata: Essendo uno standard industriale di lunga data, le loro prestazioni e la loro longevità in condizioni di guida normali sono ben documentate.

- Ampia Disponibilità: A causa del loro uso comune, trovare braccia di controllo in acciaio stampate di sostituzione per la maggior parte dei veicoli è semplice.

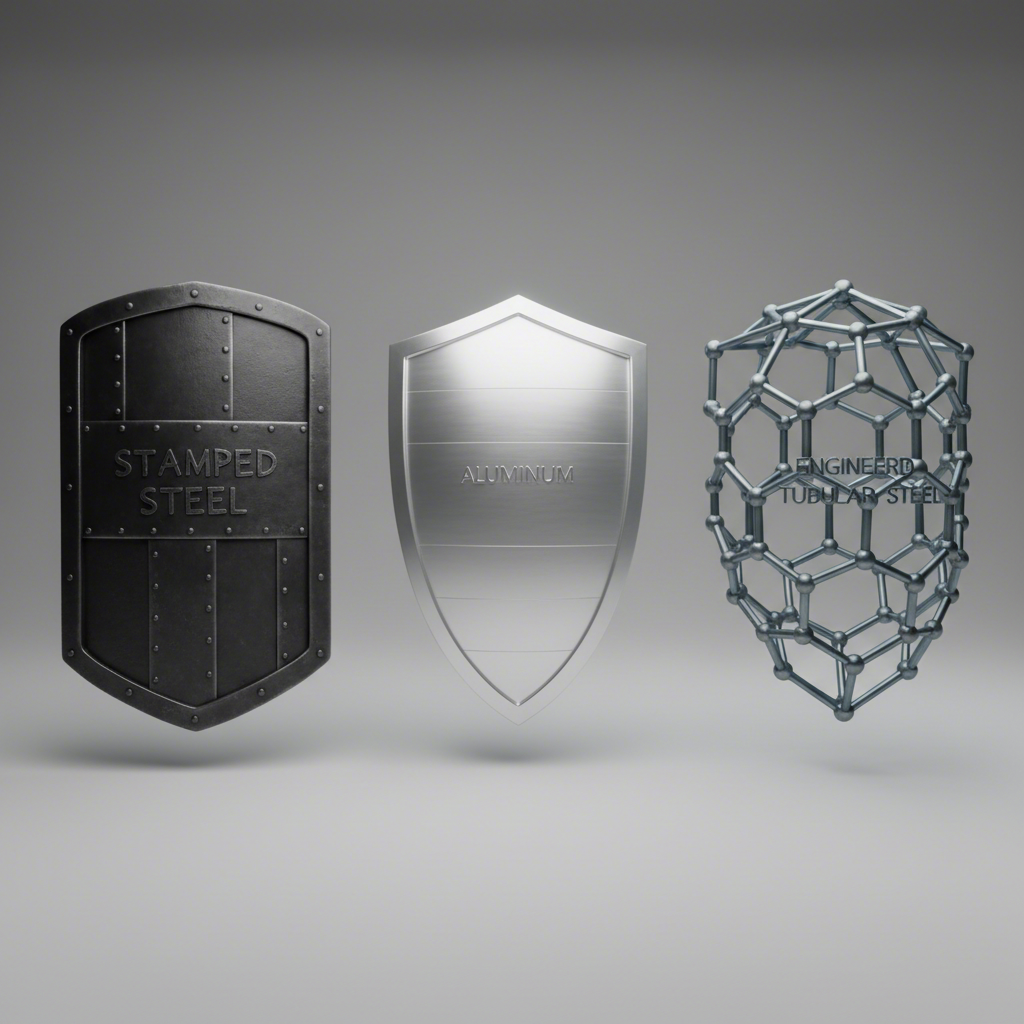

Acciaio stampato contro le alternative: un confronto dettagliato

Sebbene le braccia di controllo in acciaio stampato siano il cavallo di battaglia del mondo automobilistico, non sono l'unica opzione. Comprendere come si confrontano con alternative come l'alluminio e l'acciaio tubolare è fondamentale per chiunque stia valutando un aggiornamento o una sostituzione. Ogni materiale offre un insieme unico di compromessi in termini di prestazioni, peso e costo.

Le braccia di controllo in alluminio sono apprezzate perché significativamente più leggere dell'acciaio. Questa riduzione del peso abbassa la "massa non sospesa" del veicolo, ovvero il peso delle componenti non supportate dalle molle. Una massa non sospesa inferiore permette alla sospensione di reagire più rapidamente a urti e avvallamenti della strada, migliorando potenzialmente comfort di guida e tenuta di strada. Tuttavia, l'alluminio generalmente non è resistente quanto l'acciaio ed è più soggetto a danni in caso di impatti violenti.

Le braccia in acciaio tubolare rappresentano un'alternativa ad alte prestazioni. Come spiegato dagli esperti presso QA1 , sono costruiti in tubi d'acciaio ad alta resistenza, che offrono un rapporto resistenza-peso superiore rispetto all'acciaio stampato. Ancor più importante, spesso sono progettati con una geometria della sospensione ottimizzata, fornendo angoli di camber e caster migliorati che possono potenziare notevolmente la sensibilità dello sterzo, la stabilità in linea retta e l'aderenza in curva, specialmente nei veicoli classici o performanti.

Per chiarire le differenze, ecco un confronto dettagliato:

| Caratteristica | Acciaio stampato | Alluminio | Acciaio tubolare |

|---|---|---|---|

| Peso | Pesante | Luce | Media (più leggera dell'acciaio stampato) |

| Resistenza | Alto a molto alto | Moderata (minore resistenza agli urti) | Molto alta (progettata per le prestazioni) |

| Costo | Basso | Alto | Molto elevato |

| Resistenza alla corrosione | Bassa (richiede rivestimento) | Alta (naturalmente resistente) | Moderata (tipicamente rivestita a polvere) |

| Miglior Utilizzo | Veicoli quotidiani, riparazioni economiche, applicazioni OEM | Veicoli di lusso/prestazionali, riduzione del peso non sospeso | Aggiornamenti per auto d'epoca, corse, guida performante |

La scelta del materiale giusto dipende interamente dai vostri obiettivi. Per un'utilitaria quotidiana, la durata e il basso costo dell'acciaio stampato sono spesso la combinazione vincente. Se desiderate migliorare la guidabilità e la reattività di un'auto sportiva o di lusso, il risparmio di peso offerto dall'alluminio potrebbe valere il costo aggiuntivo. Per chi restaura auto d'epoca o per gli appassionati di piste che desiderano modernizzare la geometria della sospensione e ottenere un vantaggio competitivo, i bracci in acciaio tubolare sono spesso l'aggiornamento definitivo.

Limitazioni e problemi comuni dei bracci in acciaio stampato

Nonostante i vantaggi in termini di costo e resistenza, i bracci in acciaio stampato presentano alcuni svantaggi. Fornire una visione equilibrata è fondamentale per prendere una decisione informata. Le limitazioni principali riguardano il peso, la suscettibilità alla corrosione e una geometria prestazionale non ottimale.

Uno dei difetti più significativi è il loro peso. Essendo l'opzione più pesante, contribuiscono a una massa non sospesa più elevata, il che può ostacolare la capacità dell'assetto di reagire rapidamente alle irregolarità della strada. Nella maggior parte dei casi di guida quotidiana, questo effetto è trascurabile. Tuttavia, in scenari di guida sportiva, questo peso aggiuntivo può portare a una sensazione di guida meno precisa o "vaga" rispetto ad alternative più leggere, che permettono alla ruota di mantenere un contatto migliore con la strada.

La corrosione è un'altra preoccupazione importante. I componenti in acciaio stampato sono spesso realizzati con più pezzi metallici saldati insieme e queste giunzioni, insieme a eventuali graffi nel rivestimento protettivo, possono diventare punti d'ingresso per l'umidità. In zone con forti piogge, alta umidità o utilizzo di sale stradale durante l'inverno, questi bracci oscillanti sono soggetti alla ruggine. Una corrosione significativa può compromettere l'integrità strutturale del braccio, richiedendo infine la sostituzione per garantire la sicurezza.

Infine, il design dei bracci in acciaio stampato OEM è tipicamente un compromesso, che privilegia bassi costi e prestazioni accettabili per una vasta gamma di guidatori. Per gli appassionati, questo approccio universale rappresenta un limite. La geometria della sospensione dei bracci originali, specialmente nelle auto più vecchie, potrebbe non essere ottimizzata per pneumatici radiali moderni o stili di guida aggressivi. Il passaggio a bracci tubolari con angoli di campanatura migliorati può offrire una sensazione di sterzo più stabile e precisa, impossibile da ottenere con i componenti in acciaio stampato di serie. Inoltre, alcuni bracci stampati originali sono progettati con giunti sferici non sostituibili, il che significa che l'intero braccio deve essere sostituito quando si usura soltanto il giunto sferico, aumentando i costi di riparazione a lungo termine.

Domande frequenti

1. Qual è il materiale migliore per i bracci oscillanti?

Non esiste un unico "materiale migliore" valido per tutte le applicazioni; la scelta ideale dipende dalle proprie priorità. L'acciaio stampato è il migliore per riparazioni economiche e per la guida quotidiana, grazie all'elevata durata e al basso costo. L'alluminio è un'ottima scelta per veicoli sportivi e di lusso, dove la riduzione del peso per migliorare il comportamento stradale e la qualità di guida è una priorità. L'acciaio tubolare rappresenta l'opzione migliore per potenziamenti seri delle prestazioni, per il restauro di auto d'epoca e per competizioni, poiché offre una geometria ottimizzata e un rapporto resistenza-peso superiore.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —