- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Stampaggio dei Passaruota: La Guida alla Produzione Automobilistica

Time : 2025-12-26

TL;DR

Parafanghi stampati è il processo produttivo automobilistico per la formatura dei passaruota (noti anche come archi ruota) mediante presse idrauliche o meccaniche ad alta tonnellaggio. A differenza delle "stampelle per ruote" da tavolo utilizzate nel fai-da-te su carta, questa tecnica industriale prevede estrusione profonda lamiere piane—tipicamente in acciaio ad alta resistenza o alluminio—trasformate in componenti strutturali complessi e curvi che alloggiano il sistema di sospensione e i pneumatici del veicolo.

Questa guida illustra le specifiche ingegneristiche, le sfide relative ai materiali e il flusso produttivo passo dopo passo per la realizzazione dei parafanghi automobilistici, garantendo rigidità strutturale e tolleranze OEM precise.

Il componente parafango: definizione e funzione

In ingegneria automobilistica, il parafango (spesso indicato come passaruota o arco della ruota) è un componente critico del corpo bianco (BIW). Serve come alloggiamento per le ruote del veicolo, separando l'ambiente stradale dal telaio e dall'abitacolo. Sebbene spesso confuso con il "parafango" esterno, il passaruota è la struttura interna che gestisce i detriti stradali, gli schizzi d'acqua e le vibrazioni acustiche.

L'insieme tipicamente comprende due parti principali stampate: Passaruota Interno e la Passaruota Esterno . Il pannello interno è saldato direttamente al pianale del veicolo e ai longheroni laterali, contribuendo in modo significativo alla rigidità torsionale del telaio. Il pannello esterno è unito al pannello posteriore o al parafango, definendo il profilo estetico dell'arco ruota del veicolo. Poiché questi componenti devono accomodare il movimento dinamico del sistema di sospensione, inclusi gli ammortizzatori e le molle, richiedono geometrie profonde e complesse, difficili da produrre senza difetti.

I progettisti devono bilanciare requisiti contrastanti: massimizzare lo spazio interno dell'abitacolo garantendo al contempo un adeguato spazio per il movimento del pneumatico e l'articolazione della sospensione. Questa complessità geometrica rende il processo di Stamping l'unico metodo praticabile per produrre in serie questi componenti con la necessaria velocità e ripetibilità.

Il Processo di Stampaggio Lamiera: Passo dopo Passo

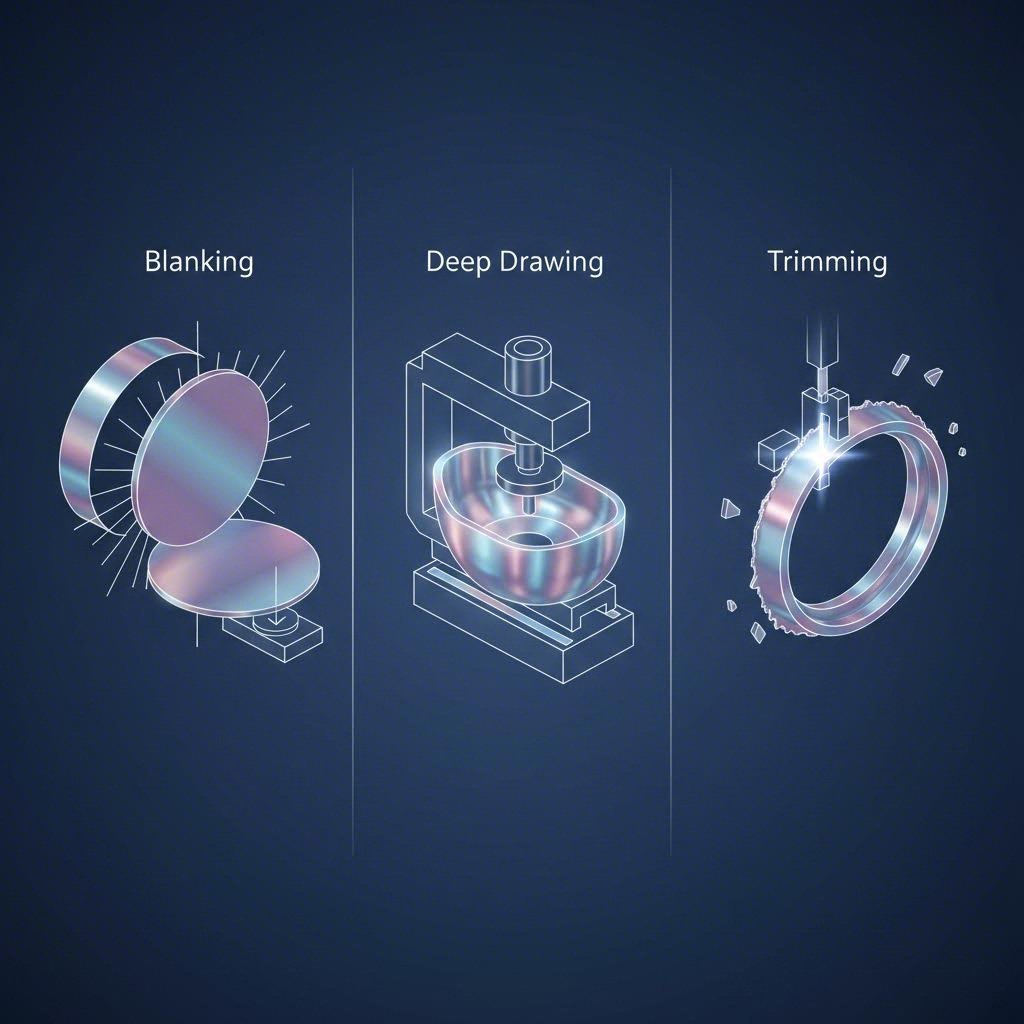

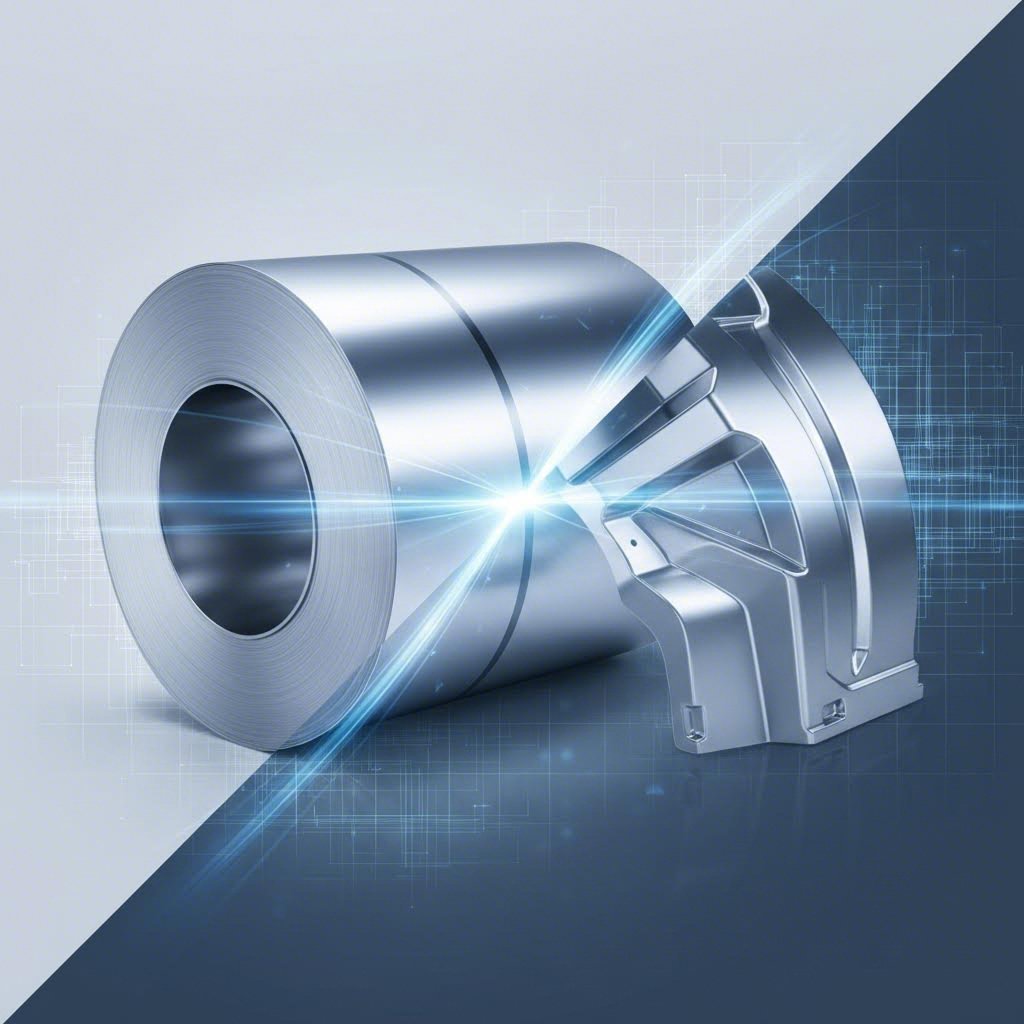

La produzione di una passaruota prevede un flusso di lavoro sequenziale stampaggio a freddo flusso di lavoro, tipicamente eseguito su una linea transfer press o con un sistema di stampi progressivi. Secondo specialisti industriali dello stampaggio come Mursix , il processo trasforma bobine di metallo piatto in componenti finiti tridimensionali attraverso una serie di operazioni precise. Il flusso specifico per una passaruota include generalmente quattro fasi fondamentali.

1. Taglio del grezzo (Blanking)

Il processo inizia con sbiadimento , in cui viene tagliato un profilo specifico dalla bobina principale di lamiera. Per le case a ruote, questo vuoto è di solito un grande foglio approssimativamente semicircolare o rettangolare calcolato per fornire materiale sufficiente per i lati profondi del pozzo senza eccessivi rifiuti. La qualità del bordo del bianco è fondamentale; le franaggine o le micro crepe in questa fase possono propagarsi in grandi fessure durante la fase di formazione.

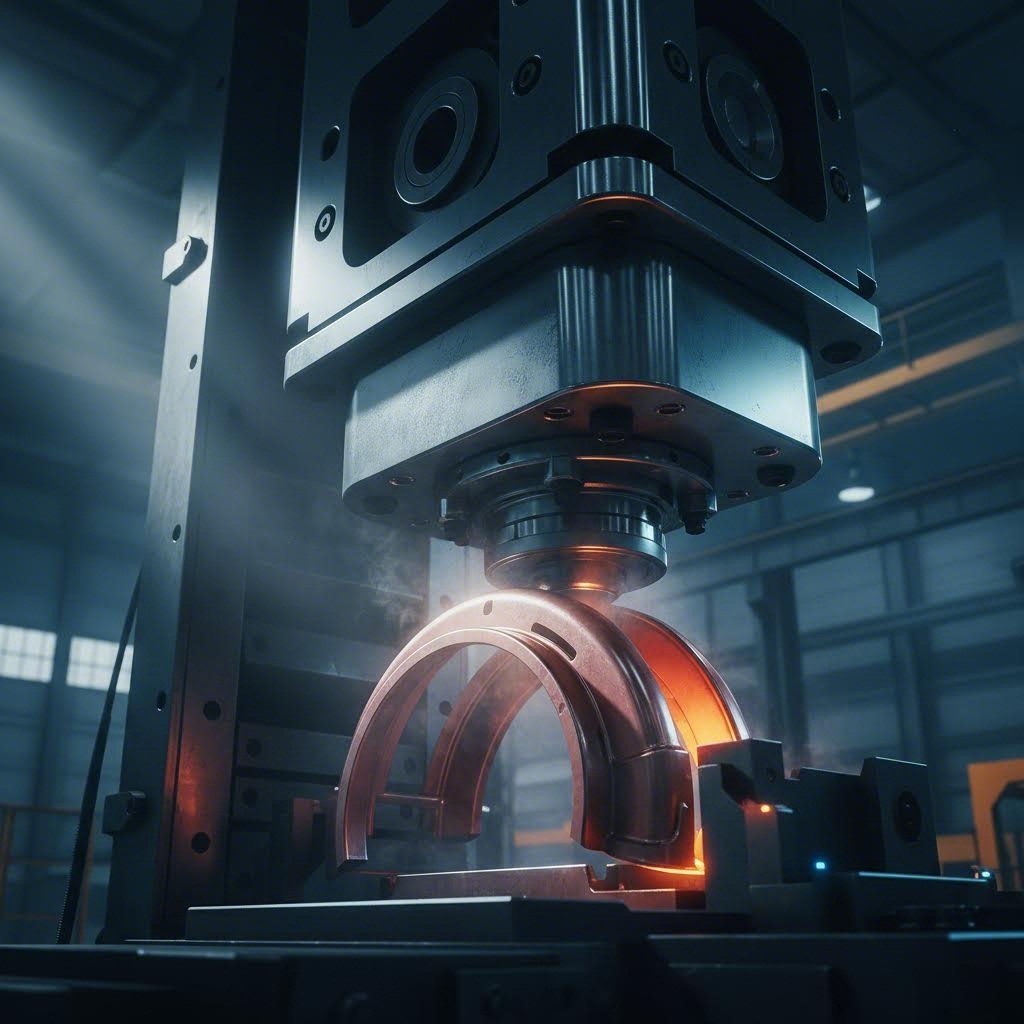

2. La sua vita. Disegno profondo

Questa è la fase più impegnativa dal punto di vista tecnico. Il bianco piatto viene posto su una cavità della matrice e un pugno costringe il metallo a formare la forma a tazza della casetta. Poiché i pozzi delle ruote sono profondi (spesso di 1015 pollici o più per ospitare i puntelli della sospensione), il metallo deve fluire in modo plastico senza strapparsi. Gli ingegneri controllano la rapporto di trafilatura la misurazione delle emissioni di CO2 è effettuata con precisione e con precisione.

3. La sua vita. Sgomberare

Una volta che la forma profonda è stata formata, il materiale in eccesso attorno ai bordi (rottami di legame) deve essere rimosso. Matrici di taglio tagliare il perimetro finale della cassa delle ruote secondo le specifiche CAD esatte, assicurandosi che si accoppi perfettamente con il piano e il quadrante. La precisione non è negoziabile, poiché le lacune nell'assemblaggio della cassa delle ruote possono portare a perdite d'acqua o a debolezza strutturale.

4. La sua vita. Piercing e flanging

Gli ultimi colpi della stampa coinvolgono foratura fori per i punti di montaggio delle sospensioni, le pinze per le linee dei freni e gli attacchi di rivestimento antisonici. Simultaneamente, le operazioni di flanging possono piegare bordi specifici per creare superfici di saldatura. Nella produzione a grandi volumi, queste fasi si verificano in pochi secondi, con sistemi di trasferimento automatizzati che spostano la parte tra le stazioni di stampaggio.

Selezione del Materiale: Acciaio vs Alluminio

La scelta del materiale per la stampatura delle caselle è dettata dai valori di peso e dai requisiti di sicurezza in caso di urto. La formabilità del materiale la sua capacità di allungarsi senza rompersiè la preoccupazione principale degli ingegneri manifatturieri.

- Acciaio ad alta resistenza (HSS): tradizionalmente lo standard per case a ruote a causa della sua durata e del suo minor costo. Offre un'eccellente protezione contro gli urti dei detriti stradali. Tuttavia, l'HSS richiede una tonnellata significativamente più elevata per la timbra e provoca più usura sulle matrici.

- Leghe di alluminio (serie 5000/6000): sono sempre più utilizzati nei moderni veicoli elettrici e di lusso per ridurre il peso non staccato e migliorare l'autonomia. La stampa di case a ruote in alluminio presenta sfide uniche, soprattutto ritorno elastico la tendenza del metallo a riprendere la sua forma originaria dopo la ritrasformazione della stampa. I progettisti devono compensare questo problema piegando troppo la parte o utilizzando un software avanzato di simulazione.

Per i produttori che cercano di colmare il divario tra prototipo e produzione di massa, la scelta del partner giusto è fondamentale quanto la scelta del materiale giusto. Shaoyi Metal Technology la società si è specializzata in questa transizione, sfruttando la precisione certificata IATF 16949 per fornire componenti complessi come case a ruote e sottofabbriche. Sia che si abbia bisogno di una prima serie di 50 prototipi per convalidare la scelta del materiale o che si stiano aumentando fino a milioni di unità, le loro capacità di stampa fino a 600 tonnellate garantiscono un'adesione costante agli standard OEM globali.

Stampaggio di produzione di massa contro modellazione manuale

Un punto comune di confusione in questo campo è la differenza tra le industrie timbratura e il manuale Ruota inglese metodo. Mentre entrambe le tecniche formano metallo in curve, servono scopi completamente diversi nel mondo automobilistico.

| Caratteristica | Stampa industriale | Ruota inglese (manuale) |

|---|---|---|

| Meccanismo | Pressa idraulica/meccanica con matrici abbinate | Lavorazione di metallo tra due ruote di acciaio (incudine) |

| Volume | Volume elevato (migliaia al giorno) | Basso volume (singolo pezzo o prototipo) |

| Consistenza | Parti identiche (tolleranza a livello di micron) | Dipendente dall'abilità dell'operatore; variazioni uniche |

| Applicazione | Produzione OEM di automobili | Restauro di auto d'epoca, Hot Rod, produzione personalizzata |

Se stai restaurando un veicolo d'epoca e non riesci a trovare un pannello di ricambio, un artigiano potrebbe utilizzare una macchina piegatrice per formare manualmente una passaruota. Tuttavia, per la produzione moderna di veicoli, il stamping press è l'unico metodo in grado di garantire l'integrità strutturale necessaria e la velocità produttiva.

Controllo qualità e difetti comuni

La stampaggio delle passaruota è soggetto a difetti specifici a causa della profondità della tranciatura e della complessità della forma. I team di controllo qualità monitorano generalmente tre modalità principali di difetto:

- Lacerazione (rottura): Si verifica quando il metallo viene stirato oltre il suo limite di resistenza a trazione, di solito all'angolo più profondo del passaruota. Ciò indica spesso una scarsa lubrificazione o una pressione eccessiva del premilamiere.

- Formazione di pieghe: Accade quando il metallo si comprime invece di fluire, tipicamente lungo la flangia o le pareti laterali. Questo difetto strutturale compromette la capacità del pezzo di essere saldato correttamente.

- Ribalto (Springback): Come menzionato per l'alluminio, il pezzo può deformarsi dopo aver lasciato la matrice. Attualmente vengono utilizzati sistemi avanzati di scansione ottica per verificare che la geometria finale corrisponda al modello CAD entro tolleranze rigorose.

Conclusione

La stampatura delle parafanghi è un'intersezione sofisticata tra scienza dei materiali e ingegneria meccanica. Dallo stazionamento iniziale dell'acciaio ad alta resistenza fino al complesso tranciato profondo che crea l'arco protettivo, ogni fase è calcolata per garantire l'integrità strutturale del veicolo. Per gli ingegneri automobilistici e i responsabili degli approvvigionamenti, comprendere le sfumature di questo processo—dal recupero elastico del materiale alla tonnellata di pressa—è essenziale per l'acquisto di componenti che soddisfino le rigorose esigenze dei moderni mezzi di trasporto.

Domande frequenti

1. Qual è la differenza tra parafango e cofano?

La parafango (o passaruota) è l'involucro strutturale interno che circonda il pneumatico e protegge il telaio. Il parafango è il pannello estetico esterno che ricopre il parafango e si integra nel design della carrozzeria dell'auto. Il parafango fornisce struttura; il cofano fornisce stile.

2. Perché il tranciato profondo viene utilizzato per i parafanghi?

Estrusione profonda è l'unica tecnica di timbraggio in grado di creare la forma profonda simile a una tazza necessaria per ospitare un sistema di sospensione. La semplice piegatura o piegatura non può raggiungere la profondità senza soluzione di continuità e impermeabile necessaria per un pozzo a ruota funzionale.

3. La sua vita. L'alluminio può essere usato per stampare case a ruote?

Sì, l'alluminio è ampiamente usato per ridurre il peso dei veicoli. Tuttavia, per gestire la produzione di prodotti di questo tipo, è necessaria una tecnica di timbraggio specializzata. ritorno elastico e impedisce la crepa, poiché l'alluminio è generalmente meno formabile dell'acciaio mite.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —