- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Molle a Gas Azotate nello Stampo: La Guida dell'Ingegnere a Forza e Precisione

Time : 2025-12-26

TL;DR

Molle a gas azotate negli stampi da tranciatura sono componenti idraulici ad alta pressione che utilizzano gas azoto inerte per generare una forza elevata all'interno di un cilindro compatto, superando di gran lunga le prestazioni delle tradizionali molle a spirale meccaniche. Mantenendo una pressione costante durante tutta la corsa, migliorano significativamente la qualità del pezzo e riducono l'ingombro fisico dello stampo.

Per i produttori automobilistici e industriali, il vantaggio principale risiede nella densità di Forza e nella lunga durata. A differenza delle molle a spirale, che si affaticano e perdono il precarico, le molle a gas azotati forniscono una forza di contatto immediata e possono essere regolate per soddisfare esigenze precise di tonnellaggio, diventando così lo standard per la moderna tranciatura del metallo ad alto volume.

Fondamenti: Meccanismo e Funzione negli Stampi da Tranciatura

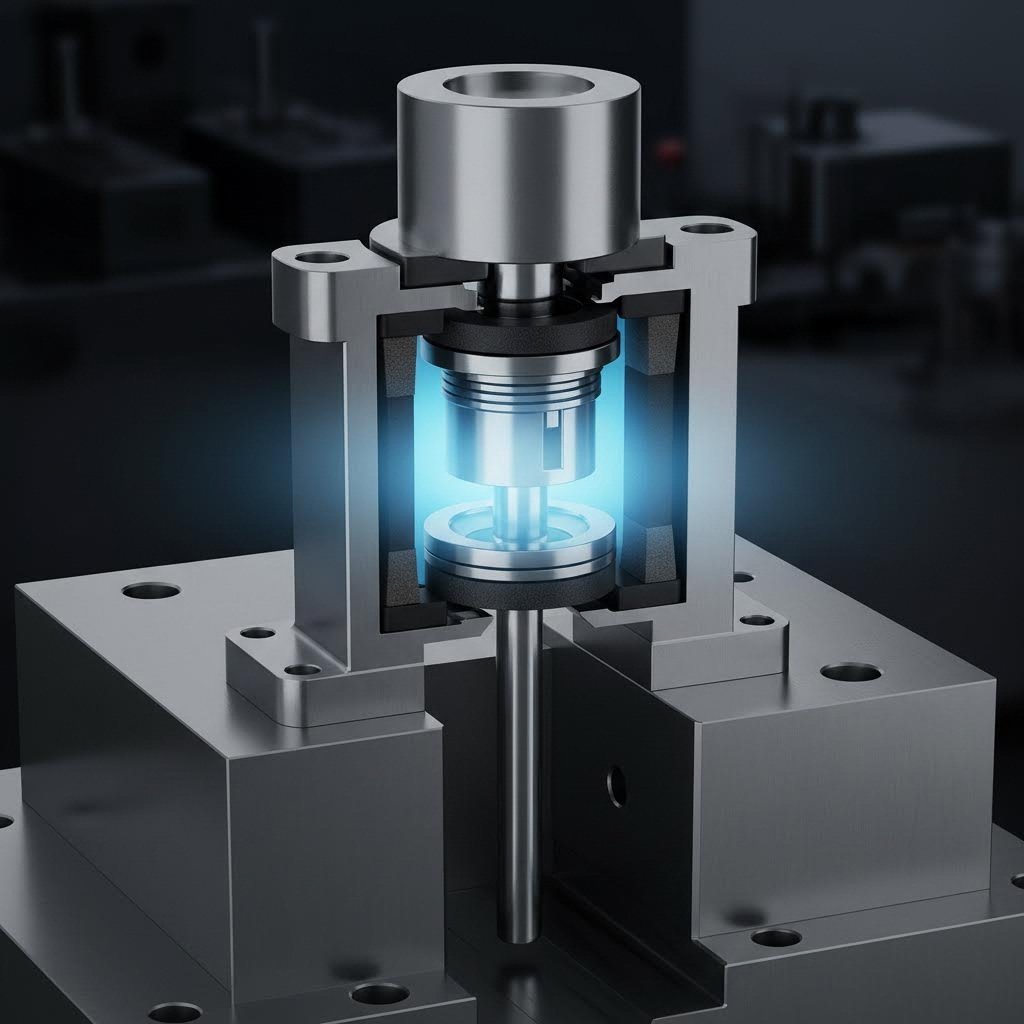

In linea di principio, un'asticella a gas azotato funziona come un sistema sigillato contenente gas azoto pressurizzato, un'asta pistone e un cilindro specializzato. Quando il torchio si chiude, il pistone comprime il gas, accumulando energia potenziale che viene rilasciata all'apertura del torchio. Questo meccanismo permette una molto maggiore densità di Forza rispetto alle alternative meccaniche, il che significa che un'asticella a gas di piccole dimensioni può esercitare la stessa forza di una molla elicoidale molto più grande.

La scelta dell'azoto non è casuale; si tratta di un gas inerte , elemento fondamentale per la longevità del componente. Come osservato da Special Springs , la natura inerte dell'azoto previene l'ossidazione e la corrosione all'interno del cilindro, garantendo che le guarnizioni interne e gli oli lubrificanti rimangano stabili anche alle elevate temperature generate dai cicli rapidi di stampaggio. Se venisse utilizzato ossigeno o aria compressa, la combinazione di olio e calore potrebbe portare a combustione o rapido deterioramento delle guarnizioni.

In una tipica configurazione di stampo da tranciatura, queste molle sono posizionate tra le piastre dello stampo, spesso nella piastra di serraggio o di estrazione, per mantenere saldamente il foglio di metallo in posizione prima che il punzone di formatura entri in contatto con il materiale. Questa funzione di "serraggio del cuscinetto" è fondamentale. Impedisce al metallo di raggrinzirsi o strapparsi durante il processo di imbutitura. Poiché le molle a gas azoto offrono pressione Regolabile , gli ingegneri possono regolare con precisione la forza di serraggio semplicemente modificando la carica di gas, una flessibilità che le molle meccaniche non possono offrire.

Confronto critico: molle a gas azoto vs. molle elicoidali meccaniche

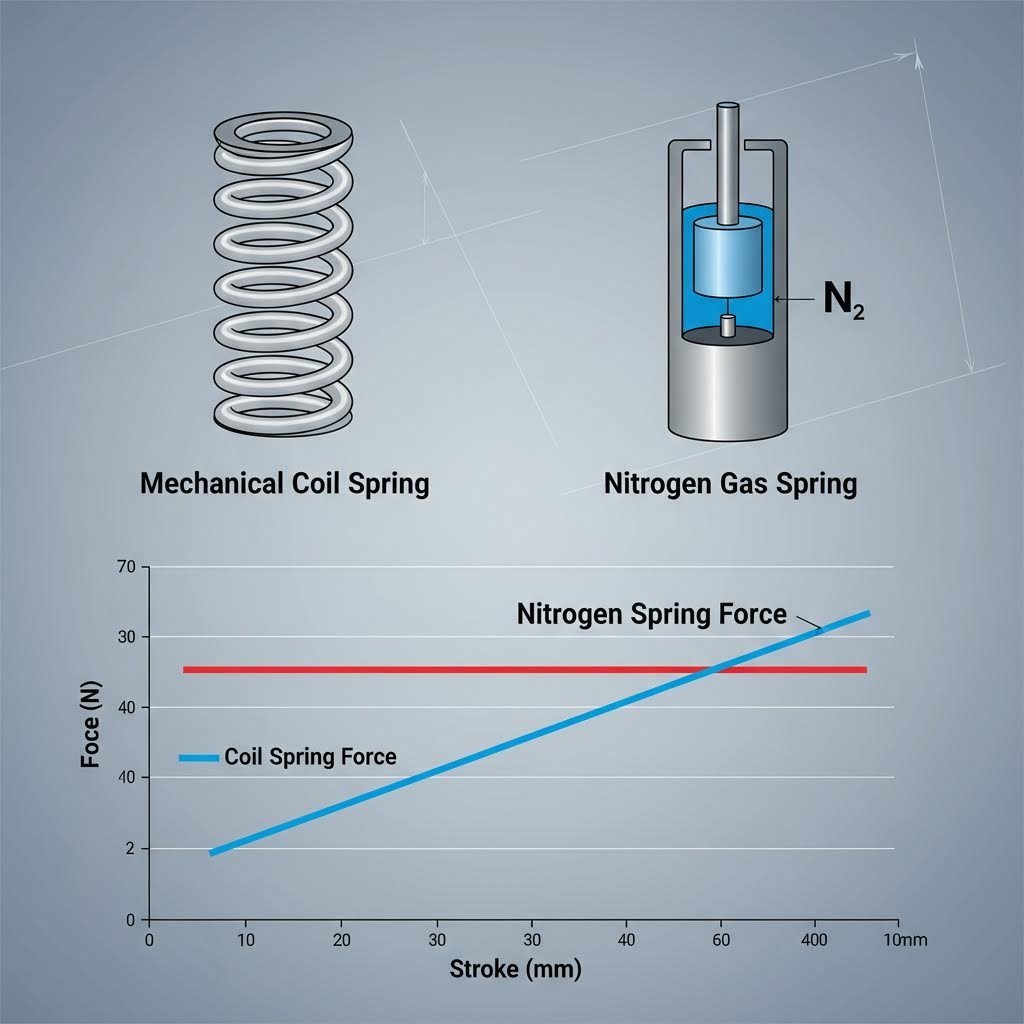

La transizione dalle molle elicoidali meccaniche alle molle a gas azoto è spesso motivata dalla necessità di una maggiore precisione e di un uso più efficiente dello spazio. Sebbene le molle a spirale siano economiche e semplici, presentano un andamento lineare della forza: esercitano una forza molto ridotta al contatto iniziale (precarico) e raggiungono la forza massima solo a piena compressione. Le molle a gas azoto, al contrario, erogano una forza prossima al valore massimo immediatamente al contatto.

| Caratteristica | Molle elicoidali meccaniche | Molle a gas azotate |

|---|---|---|

| Curva di forza | Lineare (iniziale bassa, finale alta) | Più piatta (forza iniziale alta, aumento costante) |

| Efficienza dello spazio | Bassa (richiede ampie tasche/molte molle) | Alta (compatto, elevata densità di forza) |

| Vita di Servizio | Limitata (soggetta a fatica/rottura) | Estesa (milioni di cicli con manutenzione) |

| Regolabilità | Nessuna (è necessario sostituire la molla) | Elevata (regolazione della pressione del gas) |

| Costo iniziale | Basso | Da moderato ad alto |

I vincoli di spazio sono spesso il fattore determinante. Nei matrici automobilistiche complesse, l'"altezza di chiusura" (lo spazio disponibile quando la matrice è chiusa) è estremamente limitata. Un singolo cilindro a azoto può spesso sostituire un gruppo di 5-10 molle elicoidali, riducendo drasticamente il volume della matrice. Ciò consente di avere più stazioni in una matrice progressiva o semplicemente uno strumento più piccolo e leggero, più economico da gestire e immagazzinare.

Inoltre, l'affidabilità rappresenta una differenza fondamentale. Le molle elicoidali possono rompersi in modo imprevedibile, proiettando frammenti metallici all'interno dello stampo e causando danni catastrofici. Le molle a gas azotate, se correttamente mantenute, si usurano gradualmente. Le soluzioni moderne dei produttori come Ready Technology sono dotate di sistemi "bore sealed" e steli guida flottanti che resistono ai carichi laterali, garantendo milioni di cicli prima che sia necessaria una revisione.

Guida alla selezione: Calcolo dei requisiti di forza e corsa

La selezione del corretto gas spring azionato a nitrogeno richiede calcoli ingegneristici precisi. L'obiettivo è bilanciare la forza di tenuta richiesta con lo spazio disponibile e la capacità della pressa. Un approccio comune per determinare il numero di molle necessarie consiste nel dividere la forza totale richiesta per la forza massima disponibile per un determinato diametro di molla.

Calcolo della corsa

Secondo le linee guida applicative di Harslepress , non si dovrebbe mai scegliere una molla con una corsa esattamente uguale al movimento dello stampo. È essenziale prevedere un margine di sicurezza per evitare che il pistone vada in battuta, il che causerebbe un immediato guasto.

- FORMULA: Corsa minima = Movimento dello stampo + margine di sicurezza del 10%.

- Esempio: Se il movimento dello stampo è di 50 mm, non utilizzare una molla da 50 mm. Scegliere una molla con una corsa di almeno 55 mm (spesso arrotondando per eccesso a un modello standard da 60 mm o 63 mm).

Distribuzione della Forza

Non è sufficiente soddisfare semplicemente il requisito di forza totale; la forza deve essere distribuita uniformemente su tutta la superficie del cuscinetto di pressione per evitare inclinazioni o inceppamenti. Gli ingegneri di solito seguono standard ISO o VDI (ad esempio VDI 3003) per garantire la compatibilità. Durante un retrofit, potrebbe essere necessario scegliere una serie "compatta" o "super compatta" se l'altezza dello stampo è limitata, anche se queste spesso presentano corsa massima più breve rispetto ai modelli standard ISO.

Installazione, manutenzione e norme di sicurezza

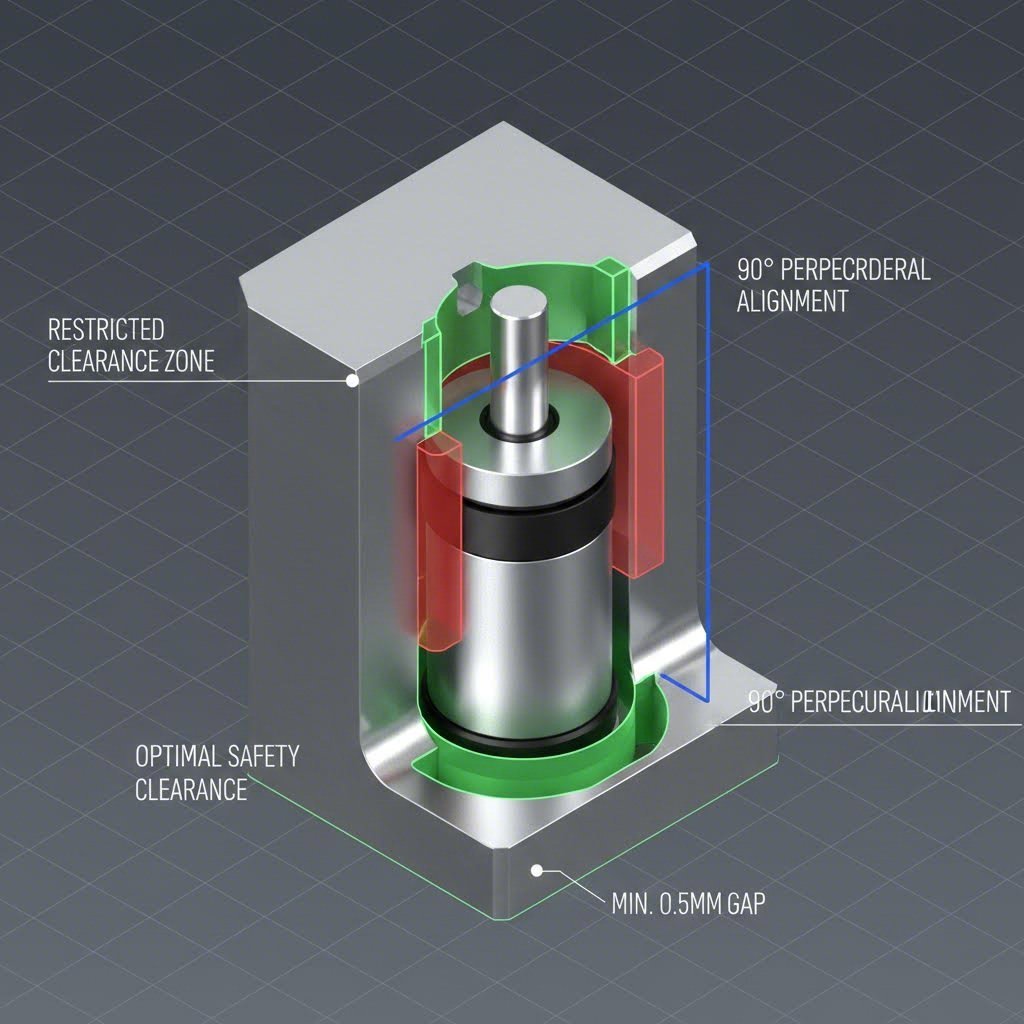

La sicurezza è fondamentale quando si lavora con cilindri ad alta pressione. Una molla a azoto è sostanzialmente un recipiente sotto pressione e un uso improprio può essere pericoloso. La regola più importante durante l'installazione è assicurarsi che la profondità della sede sia sufficiente a sostenere il corpo del cilindro. In generale, la profondità della sede dovrebbe essere almeno 50% della lunghezza del contenitore per garantire stabilità e perpendicolarità.

Migliori pratiche di installazione

- Perpendicolarità: La molla deve essere montata a 90 gradi rispetto alla superficie di contatto. Anche un leggero angolo può causare carichi laterali, logorando prematuramente le guarnizioni.

- Circonferenza: Mantenere un gioco tra 0,5 mm e 1,0 mm. Un accoppiamento troppo stretto può bloccare il cilindro in caso di espansione termica durante il funzionamento.

- Drenaggio: Se lo stampo utilizza lubrificanti pesanti, assicurarsi che le cavità siano dotate di canali di drenaggio. La pressione idrostatica dei fluidi intrappolati può schiacciare il cilindro.

La disassemblaggio comporta il rischio più elevato. Mai tentare di aprire una molla a gas senza aver prima completamente sfiatato il gas azoto. La maggior parte dei produttori include una valvola o una vite di sgonfiaggio specifica. Come consiglia Harslepress, utilizzare una chiave esagonale per premere lentamente il nucleo della valvola (puntandola lontano da sé) fino a quando cessa ogni sibilo, prima di rimuovere eventuali anelli di ritenzione.

Principali produttori e intercambiabilità

Il mercato è servito da diversi produttori affermati, tra cui DADCO , Hyson , Kaller , e Special Springs . Molti di questi marchi rispettano lo standard ISO 11901, che consente un certo grado di intercambiabilità. Ad esempio, una DADCO Molla della serie ISO può spesso essere sostituita con un modello equivalente di Kaller o Hyson senza modificare la sede della punzoniera, semplificando la manutenzione nei programmi globali di stampaggio.

Tuttavia, anche se le dimensioni esterne possono essere identiche, le tecnologie interne come i sistemi di tenuta e la guida della verga variano. Le cartucce UltraPak di DADCO e i sistemi Design-Tite di Ready Technology sono caratteristiche proprietarie progettate per estendere la durata in ambienti di stampaggio sporchi. I team degli approvvigionamenti dovrebbero bilanciare il costo iniziale rispetto al "costo per corsa"—una molla più economica che si rompe ogni 500.000 cicli è molto più costosa di una premium che dura 2 milioni di cicli, considerando i tempi di fermo macchina.

Una volta finalizzati gli stampi e i componenti, l'attenzione si sposta sulla produzione. Per i produttori che passano dalla prototipazione alla produzione di massa, collaborare con un fornitore esperto di stampaggio è fondamentale per sfruttare efficacemente queste tecnologie. Accelerate la vostra produzione automobilistica con le soluzioni complete di stampaggio di Shaoyi Metal Technology , che utilizzano standard avanzati di attrezzature per fornire componenti di precisione come bracci di controllo e sottocorpi. La loro esperienza colma il divario tra la selezione dei componenti e la produzione su larga scala certificata IATF 16949.

Conclusione

Le molle a gas azotate hanno rivoluzionato il settore della stampaggio metallico separando la forza dal volume. Consentono agli ingegneri di progettare stampi compatti e ad alte prestazioni, in grado di produrre componenti di qualità superiore con minor scarto. Comprendendo i fondamenti della densità di forza, rispettando rigorosi protocolli di sicurezza durante l'installazione e scegliendo marchi affidabili conformi agli standard ISO, i produttori possono ridurre significativamente i tempi di fermo macchina ed estendere il ciclo di vita degli utensili.

L'investimento iniziale nella tecnologia a gas azotato ripaga grazie alla costante qualità dei pezzi prodotti e alla minore manutenzione richiesta. Che si tratti di rimettere a nuovo uno stampo meccanico esistente o di progettare un nuovo utensile progressivo, la molla a gas azotato rappresenta un'asset insostituibile nella produzione moderna.

Domande frequenti

1. Posso sostituire direttamente le molle a balestra con molle a gas azotato?

Sì, ma richiede un calcolo. Non è possibile sostituirli semplicemente uno a uno basandosi solo sulla dimensione. È necessario calcolare la forza totale fornita dalle molle a balestra e selezionare molle azotate che corrispondano a tale forza. Spesso sono necessarie meno molle azotate per svolgere il lavoro di molte molle a balestra, il che potrebbe richiedere la modifica del cuscinetto pressore della matrice per distribuire uniformemente la forza.

2. Ogni quanto tempo è necessario ricaricare le molle a gas azotate?

In una matrice ben mantenuta, le molle azotate possono durare milioni di cicli senza necessità di ricarica. Tuttavia, una piccola perdita di pressione (circa il 10% all'anno) è normale. Si raccomanda di controllare la pressione durante i normali intervalli di manutenzione della matrice, tipicamente ogni 6-12 mesi, a seconda del volume d'uso.

3. Qual è la differenza tra sistemi autonomi e sistemi collegati?

Una molla autonoma funziona in modo indipendente grazie alla propria carica interna di gas. Un sistema collegato unisce più molle tramite tubi a un pannello di controllo e a un serbatoio esterno. I sistemi collegati permettono di monitorare e regolare contemporaneamente la pressione di tutte le molle dall'esterno della pressa, il che risulta ideale per grandi stampi automobilistici che richiedono frequenti aggiustamenti di pressione.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —