- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Serrature Automobilistiche per Stampaggio: Guida al Processo e al Design di Precisione

Time : 2025-12-24

TL;DR

Stampaggio di dispositivi di chiusura automobilistici è un processo produttivo specializzato ad alta precisione, essenziale per la produzione di meccanismi di bloccaggio critici per la sicurezza come ganci delle porte, denti di arresto e battute. Questo processo utilizza principalmente le tecnologie di stampaggio a stampo progressivo stampa e tranciatura fine IATF 16949 standard di qualità, garantendo che ogni componente, dalla carcassa alla molla interna di ritenzione, soddisfi le specifiche globali dei produttori OEM.

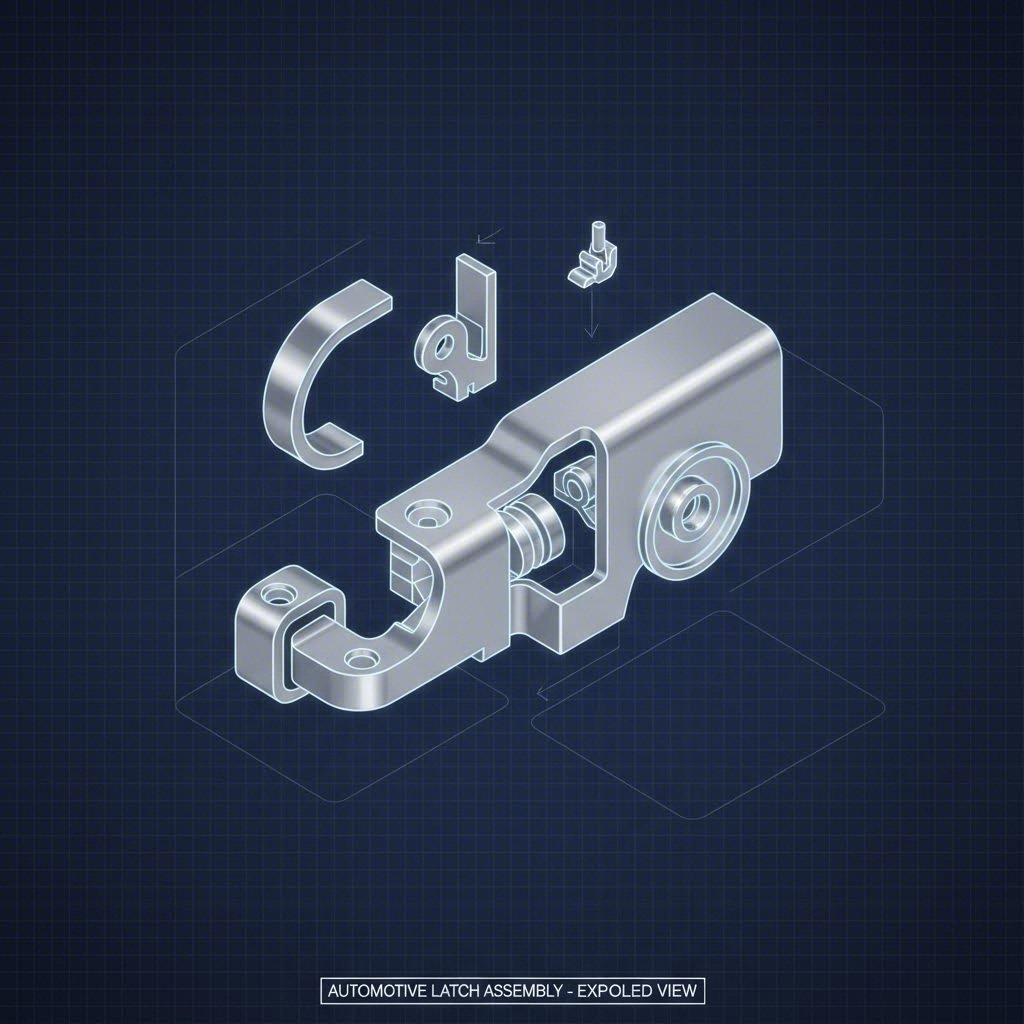

L'anatomia dei meccanismi di chiusura stampati

I dispositivi di chiusura automobilistici sono assemblaggi sorprendentemente complessi. Sebbene possano apparire semplici dispositivi di bloccaggio, in realtà si tratta di sistemi cinematici intricati composti da molteplici parti in metallo stampate che operano in sinergia. Comprendere i requisiti specifici di stampaggio per ciascun componente è fondamentale sia per gli ingegneri che per i responsabili degli approvvigionamenti.

Il cuore di qualsiasi serratura per portiera automobilistica è composto dal perno a forcella (o uncino) e la pawl (o scatto) . Questi due componenti sono gli elementi principali portanti responsabili del mantenimento della chiusura della portiera durante un urto. Di conseguenza, richiedono il massimo livello di precisione. La stampaggio di questi pezzi spesso prevede lavorazione Fine o stampaggio di precisione con operazioni di rasatura per ottenere bordi completamente tagliati al 100%. Ciò garantisce superfici di interazione lisce senza la necessità di una rettifica secondaria, elemento fondamentale per la sensazione tattile della chiusura della portiera e per l'affidabilità meccanica della serratura.

Intorno a questi meccanismi si trova la carcassa della serratura o di retro. Tipicamente stampato in acciaio galvanizzato o laminato a freddo, l'alloggiamento funge da telaio per l'assemblaggio. Il processo di stampaggio si concentra sulla creazione di geometrie di piegatura complesse e rigidità delle costole per mantenere l'integrità strutturale sotto carico. A differenza dei meccanismi interni, l'alloggiamento spesso dà la priorità alla resistenza alla corrosione e alla precisione del punto di montaggio rispetto alla finitura della superficie del bordo.

Processi di fabbricazione chiave: stampaggio progressivo e sbiancamento fine

La produzione di componenti di chiusura a volumi automobilistici - spesso in milioni di unità all'anno - richiede processi di produzione che bilancino velocità, costo e estrema precisione.

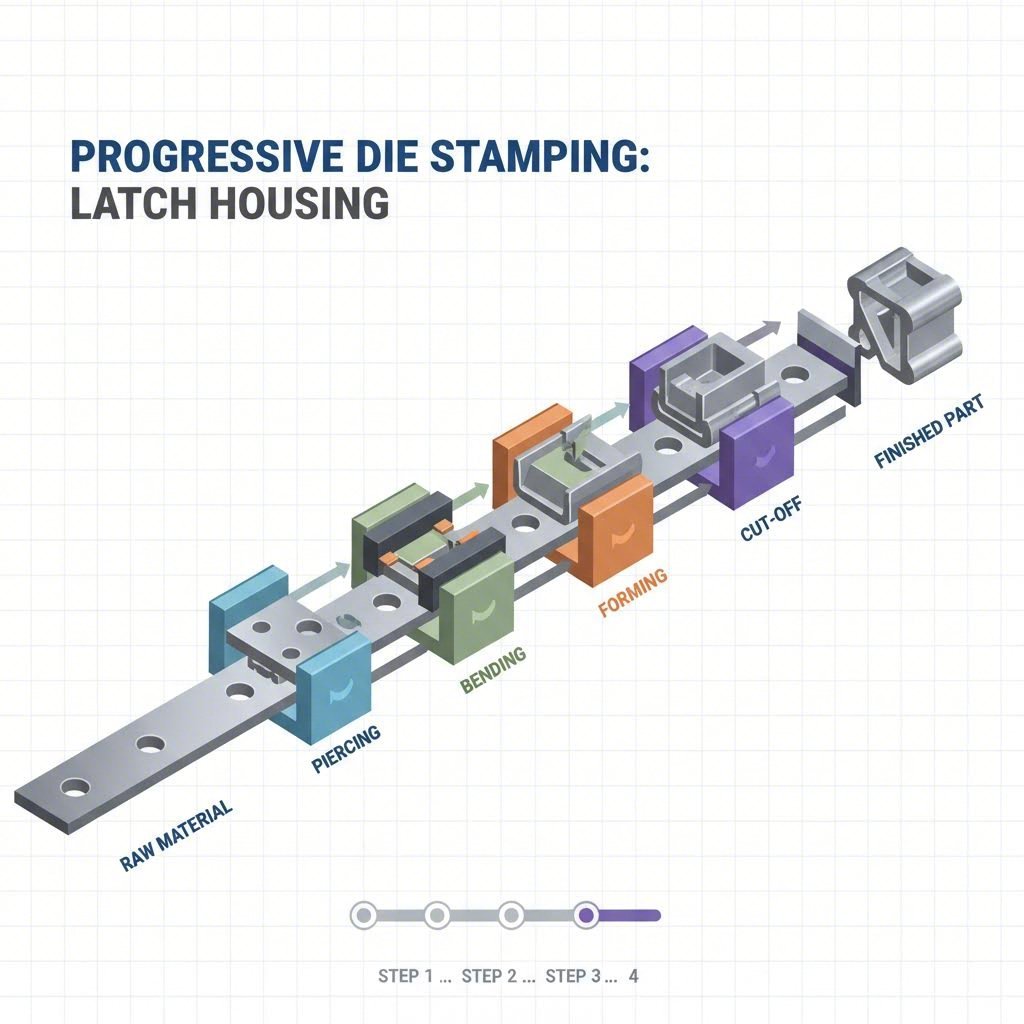

Stampaggio a stampo progressivo

Per la maggior parte dei componenti del lucchetto, comprese le staffe, le leve e le carcasse, stampaggio a stampo progressivo e' lo standard. In questo processo, una striscia di metallo viene alimentata attraverso una stampa con più stazioni. Ogni stazione esegue una specifica operazione di taglio, piegatura, coniatura o perforatura mentre la parte si muove progressivamente attraverso il matrice. Questo metodo è ideale per la produzione a grandi volumi, consentendo velocità di centinaia di parti al minuto mantenendo tolleranze costanti.

Sgomberamento fine per la criticalità funzionale

Tuttavia, per il "cuore" funzionale del lucchetto (la presa e la pinza), la stampatura progressiva standard può introdurre troppe fratture sul bordo della parte. Qui è dove lavorazione Fine diventa essenziale. Per la lavorazione del finito si utilizza una stampa speciale che esercita una contrapposizione sul materiale durante la tosatura. Il risultato è una parte con bordi lisci e piattezza superiore. Questo processo elimina la necessità di fasi di lavorazione secondarie come il foraggio o la fresatura, riducendo significativamente il costo totale per pezzo migliorando al contempo la resistenza alla stanchezza del meccanismo di blocco.

| Caratteristica | Stampaggio a stampo progressivo | Lavorazione Fine |

|---|---|---|

| Applicazione principale | Casse, bracciale, leve | Caccia, palla, attrezzi portanti |

| Qualità del bordo | Zona di frattura più ruvida (circa 1/3 di taglio) | Lumo, 100% tagliato |

| Tolleranze | ±0,05 mm - ±0,10 mm | ±0,01 mm - ±0,05 mm |

| Velocità di produzione | Molto elevato | Moderato |

Selezione del materiale per chiusure critiche per la sicurezza

La scelta del materiale per la stampa dei lucchetti per autoveicoli dipende dalla funzione del componente all'interno dell'insieme. Poiché si tratta di parti critiche per la sicurezza (designate come stretti elementi di convalida da parte degli OEM), il materiale deve resistere a carichi di impatto elevati e a cicli ripetuti senza guasti.

Acciaio a bassa lega ad alta resistenza (HSLA) è spesso utilizzato per componenti strutturali come la piastra di montaggio. HSLA offre un ottimo rapporto forza-peso, consentendo materiali di calibro più sottile che riducono il peso complessivo del veicolo senza compromettere la sicurezza in caso di incidente. per i meccanismi di bloccaggio interni, acciai al carbonio temperati (come SAE 1050 o 4140) sono comuni. Questi materiali sono spesso stampati in uno stato ricottato e quindi trattati termicamente (cassa indurita o indurita) per resistere all'usura da ripetute azioni di scorrimento dell'apertura e chiusura della porta.

Acciaio inossidabile (serie 304 o 316) è in genere riservato a componenti o chiusure rivolte verso l'esterno utilizzati in ambienti corrosivi, come chiusure a tronco o chiusure per cappuccio. Mentre è più costoso e difficile da stampare a causa del indurimento del lavoro, l'acciaio inossidabile elimina la necessità di rivestimento post-processo, offrendo affidabilità a lungo termine.

Linee guida per la progettazione e sfide ingegneristiche

La progettazione di parti stampate per chiusure automobilistiche presenta sfide ingegneristiche specifiche che devono essere affrontate in fase iniziale di progettazione per la fabbricabilità (DFM). Uno dei principali problemi è ritorno elastico la tendenza del metallo a ripristinare la sua forma originale dopo la piegatura. Negli acciai ad alta resistenza utilizzati per i lucchetti, il ritorno è significativo e difficile da prevedere. Gli stampatori esperti usano un software di simulazione per piegare il materiale con precisione in modo che si rilassi fino alla tolleranza corretta.

Un altro vincolo critico della progettazione è il rapporto tra buco e bordo - Non lo so. I meccanismi di chiusura sono spesso compatti, costringendo i progettisti a posizionare fori per pivotare vicino al bordo della parte. Le norme standard di timbraggio suggeriscono una distanza minima di 1,2 volte lo spessore del materiale per evitare rigonfiamenti o crepe. Tuttavia, grazie a speciali strumentazioni e a forze attive di strappaggio, i produttori competenti possono superare questi limiti per accogliere lo spazio ristretto all'interno della porta del veicolo.

- Direzione del bavetto: Nei meccanismi in movimento, la direzione della borsa di stampaggio è fondamentale. Gli ingegneri devono specificare il "lato di sbarramento" sui disegni per assicurarsi che i bordi affilati si allontanino dalle superfici di accoppiamento o siano rimossi tramite il getto.

- Controllo della piattazza: Il coperchio e la presa devono rimanere perfettamente piatti per essere in grado di agire correttamente. Lo stampaggio rilascia tensioni interne che possono causare deformazioni; spesso sono necessarie operazioni di coniazione secondaria per ripristinare la piattezza.

Norme di qualità e selezione dei fornitori (IATF 16949)

Nell'industria automobilistica, la qualità non è facoltativa, ma è un mandato normativo. I fabbricanti che stampano i lucchetti per autoveicoli devono mantenere quasi universalmente Certificazione IATF 16949 - Non lo so. Questo standard va oltre i requisiti generali ISO 9001, sottolineando la prevenzione dei difetti, la riduzione delle variazioni della catena di approvvigionamento e il miglioramento continuo.

Quando si verifica un fornitore, le squadre di approvvigionamento dovrebbero cercare PPAP (Processo di approvazione delle parti di produzione) capacità. Ciò comporta una validazione rigorosa, compresi i rapporti di layout dimensionale, le certificazioni dei materiali e i test di ciclo funzionale. Il fornitore deve dimostrare che il suo processo di timbrazione è stabile (CpK > 1,33) e in grado di fornire costantemente parti privi di difetti.

Per le aziende che devono affrontare la complessa transizione dal progetto iniziale alla produzione di massa, è fondamentale collaborare con un produttore esperto. Shaoyi Metal Technology la società si è specializzata in questa nicchia, offrendo soluzioni complete di stampaggio per l'automotive che colmano il divario tra la prototipazione rapida e la produzione a grandi volumi. Con capacità di stampa fino a 600 tonnellate e rigido rispetto degli standard OEM globali, forniscono l'esperienza tecnica necessaria per convalidare geometrie di chiusura complesse prima di impegnarsi in costosi utensili duri.

Conclusione: assicurare il successo della stampa automobilistica

La stampatura di serrature automobilistiche non è solo piegare metallo; è una disciplina che unisce scienza dei materiali, progettazione cinematica e ingegneria di precisione. Per gli acquirenti e gli ingegneri B2B, il successo risiede nella comprensione delle sfumature del processo, dalla necessità della tranciatura fine per le parti di bloccaggio alla gestione critica del ritorno elastico negli acciai ad alta resistenza.

Scegliere il giusto partner produttivo richiede di andare oltre la semplice capacità del pressa. Il partner ideale deve dimostrare una profonda competenza nella progettazione per la producibilità (DFM) per meccanismi critici per la sicurezza, un solido sistema di gestione qualità basato sullo standard IATF 16949 e la capacità di passare dal prototipo a milioni di unità. Prioritizzando queste competenze tecniche ed operative, i costruttori automobilistici OEM possono garantire che i loro sistemi di chiusura offrano sia la sicurezza di cui i passeggeri si affidano, sia le prestazioni impeccabili richieste dal mercato.

Domande frequenti

1. Quali sono i 7 passaggi del metodo di stampatura?

I sette passaggi comuni nel processo di stampaggio metallico, spesso utilizzati nei punzoni progressivi per chiavistelli, includono: Sbiadimento (taglio della forma iniziale), Foratura (punching di fori), Disegno (allungamento del materiale in una forma), Piegatura (formazione di angoli), Flessione aerea (punching del materiale in una matrice senza arrivare in fondo), Coniazione (compressione del materiale per precisione e resistenza), e Taglio (rimozione del materiale in eccesso). Per componenti complessi dei chiavistelli, questi passaggi vengono combinati in un'unica corsa automatizzata della pressa.

2. Lo stampaggio dei metalli è costoso?

Lo stampaggio metallico richiede un investimento iniziale significativo in attrezzature rigide (matrici), che possono essere costose. Tuttavia, per la produzione automobilistica su larga scala, è estremamente conveniente. Una volta realizzate le attrezzature, il costo per pezzo diminuisce notevolmente rispetto alla lavorazione meccanica o alla fusione, rendendolo la scelta economica più vantaggiosa per la produzione di massa di milioni di componenti per chiavistelli.

3. Cos'è lo stampaggio automotive?

Le stampature automobilistiche sono parti metalliche formate premendo lamiere in forme specifiche mediante stampi. Queste vanno da grandi pannelli della carrozzeria come cofani e parafanghi, fino a piccoli meccanismi di precisione come serrature delle porte, supporti e terminali elettrici. Sono fondamentali per la struttura, la sicurezza e la funzionalità del veicolo.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —