- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Norme di Sicurezza per la Stampaggio Automobilistico: Conformità, DPI e Protocolli di Qualità

Time : 2025-12-24

TL;DR

Gli standard di sicurezza per la stampaggio automotive si basano su tre pilastri fondamentali: conformità normativa, protezione operativa e garanzia della qualità del prodotto. Negli Stati Uniti, OSHA 29 CFR 1910.217 stabilisce i requisiti legali per le presse meccaniche, mentre ANSI B11.1 fornisce linee guida condivise sulle migliori pratiche per la protezione e progettazione delle macchine. Per la protezione dei lavoratori, ANSI/ISEA 105 definisce i livelli di resistenza al taglio, con applicazioni automobilistiche che richiedono tipicamente guanti di livello A7–A9 a causa dei bordi affilati in acciaio ad alta resistenza.

Oltre alla sicurezza dei lavoratori, la sicurezza del prodotto è regolata da IATF 16949 , uno standard di gestione della qualità che garantisce che componenti critici per la sicurezza—come alloggiamenti degli airbag e pedali del freno—siano prodotti senza difetti. Il rispetto di questi standard richiede un approccio completo: protezioni rigorose delle macchine (tendine fotoelettriche, barriere fisiche), progettazione accurata degli stampi (espulsione efficiente degli scarti) e programmi di formazione documentati per tutti gli operatori e gli addetti agli stampi.

Il nucleo normativo: standard OSHA e ANSI

La base di un reparto stampaggio sicuro nel settore automobilistico si fonda su due corpi distinti ma collegati di norme: i regolamenti federali obbligatori dell'OSHA e le norme consensuali volontarie dell'ANSI. Comprendere la differenza e l'interazione tra questi due elementi è essenziale per i responsabili di stabilimento e gli ingegneri della sicurezza.

OSHA 29 CFR 1910.217: Il livello legale minimo

Lo standard OSHA relativo alle presse meccaniche (29 CFR 1910.217) non è un suggerimento; è la legge. Questa normativa si concentra principalmente sulla prevenzione dei rischi di amputazione nel punto di operazione. I requisiti principali includono l'installazione di protezioni o dispositivi che impediscono alle mani dell'operatore o ad altre parti del corpo di entrare nella zona pericolosa durante il ciclo di chiusura dello stampo. Impone inoltre protocolli specifici per ispezioni periodiche, richiedendo che le presse vengano controllate almeno una volta alla settimana per verificare che frizioni, freni e meccanismi di controllo funzionino correttamente.

Un componente fondamentale della norma 1910.217 è il requisito relativo alla affidabilità del controllo nei sistemi che utilizzano dispositivi a rilevamento di presenza (come tende luminose). Se un componente di sicurezza si guasta, il sistema deve essere progettato in modo da arrestare la pressa e impedire un colpo successivo. Il mancato rispetto di queste specifiche prescrizioni in materia di protezione e ispezione è una causa frequente di sanzioni severe e, cosa più importante, di infortuni invalidanti.

ANSI B11.1: Migliori Pratiche e Valutazione del Rischio

Mentre OSHA stabilisce il livello minimo regolamentare, lo standard definisce il livello massimo di eccellenza in termini di sicurezza. Essendo uno standard basato sul consenso, riflette spesso tecnologie e metodologie più aggiornate rispetto ai regolamenti federali. ANSI B11.1 pone l'accento su un approccio basato sulla valutazione del rischio, invitando i produttori ad analizzare ogni attività associata alla pressa—dall'uso alla manutenzione e al montaggio degli stampi—e ad applicare misure adeguate di riduzione del rischio. ANSI B11.1 standard stabilisce il livello massimo di eccellenza in termini di sicurezza. Essendo uno standard basato sul consenso, riflette spesso tecnologie e metodologie più aggiornate rispetto ai regolamenti federali. ANSI B11.1 pone l'accento su un approccio basato sulla valutazione del rischio, invitando i produttori ad analizzare ogni attività associata alla pressa—dall'uso alla manutenzione e al montaggio degli stampi—e ad applicare misure adeguate di riduzione del rischio.

La conformità alla norma ANSI B11.1 prevede sistemi rigorosi di monitoraggio dei freni che rilevano il tempo di arresto della pressa. Se il tempo di arresto peggiora oltre un limite stabilito, il monitor impedisce alla pressa di effettuare cicli, garantendo così che dispositivi di sicurezza come le tende luminose abbiano tempo sufficiente per fermare la slitta prima che l'operatore possa raggiungere il punto pericoloso. Il rispetto delle norme ANSI è spesso citato come difesa nei casi di responsabilità, dimostrando che un impianto ha fatto più del minimo indispensabile per garantire la sicurezza dei lavoratori.

Sicurezza operativa: Protezioni delle macchine e progettazione degli stampi

Le misure di sicurezza efficaci non riguardano soltanto l'aggiunta di protezioni alla macchina; devono essere integrate direttamente negli utensili e nel flusso operativo. Nell'ambito della stampatura automobilistica, dove complessi stampi progressivi funzionano ad alte velocità, la progettazione dello stampo svolge un ruolo fondamentale nella prevenzione degli incidenti.

Tecnologie di protezione

Le moderne linee di presse automobilistiche utilizzano una combinazione di protezioni fisse e dispositivi di rilevamento della presenza. Le serrande ottiche sono lo standard del settore per la protezione del punto di funzionamento, creando un campo infrarosso invisibile che ferma immediatamente la macchina in caso di guasto. Tuttavia, per essere efficaci, occorre che il distanza di sicurezza la velocità di frenatura della stampa deve essere calcolata con precisione in base al tempo di fermo della macchina. Se la stampa impiega troppo tempo per fermarsi, la mano di un operaio potrebbe raggiungere il dado prima che il movimento cessi, rendendo inutile la tenda.

Le barriere fisiche sono altrettanto importanti, in particolare per i lati e la parte posteriore della stampa, dove l'interazione dell'operatore è meno frequente ma i pericoli esistono ancora. Queste barriere interconnesse devono garantire che la macchina non possa funzionare se un cancello è aperto. Per le linee automatizzate, le barriere di segnalazione e la protezione del perimetro impediscono l'ingresso non autorizzato nelle celle di lavoro dei robot dove viene trasferito la lamiera.

Progettazione della matrice basata sulla sicurezza

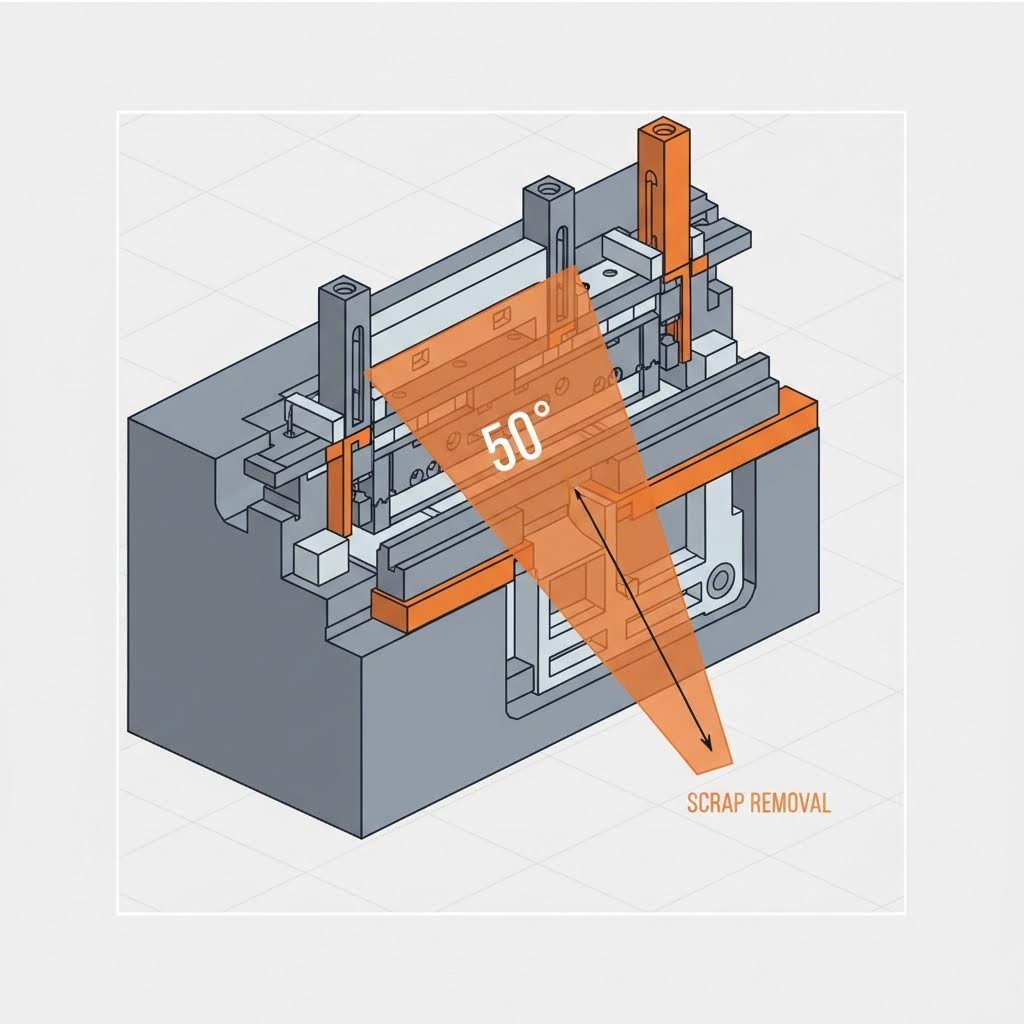

Un numero sorprendente di lesioni da stampaggio non si verificano durante il normale funzionamento, ma quando si rimuovono blocchi di rottami o si regola la matrice. La progettazione intelligente dei matrici attenua questi rischi. Secondo gli esperti del settore, gli scarichi e i canali per i rifiuti dovrebbero essere progettati con angoli di inclinazione superiori a 30°, idealmente 50° per i rifiuti più piccoli, per garantire che la gravità elimini efficacemente i detriti. Se si accumulano rottami, gli operatori sono tentati di raggiungere per liberarli, ignorando i protocolli di sicurezza.

I progettisti devono anche tenere conto deformazione della rottama - Non lo so. Assicurarsi che i pugni abbiano un adeguato spazio di riparo e che i tagliatori di rottami siano posizionati in modo da consentire la caduta libera impedisce la "nidazione" di rottami che porta a blocchi. Progettando il matrice per eliminare i rifiuti in modo affidabile, i produttori eliminano l'incentivo principale per interventi non sicuri.

Protezione personale: EPI e resistenza ai tagli

La stampatura automobilistica comporta la manipolazione di alcuni dei materiali più affilati e più resistenti nella produzione. Con il passare del peso alle acciaie leggere, l'industria si sta orientando verso acciai ad alta resistenza avanzata (AHSS), e il rischio di gravi lacerazioni aumenta. La prima linea di difesa per il singolo lavoratore è costituita da attrezzature di protezione individuale (EPI), in particolare da attrezzature protettive per le mani resistenti ai tagli.

Norme ANSI/ISEA 105

La ANSI/ISEA 105 la norma crea una scala uniforme per la valutazione della resistenza al taglio dei guanti, che va da A1 (basso) a A9 (estremo). Per l'assemblaggio generale, livelli inferiori possono essere sufficienti, ma gli ambienti di stampaggio automobilistici richiedono in genere Livello A7 a A9 protezione. Un guanto A9 può sopportare oltre 6.000 grammi di carico di taglio, una soglia necessaria quando si maneggiano bordi stampati grezzi che agiscono come rasoi segati.

L'ingegneria dei materiali ha fatto notevoli progressi in questo settore. I moderni guanti ad alte prestazioni spesso utilizzano gusci compositi che mescolano fibre di acciaio con para-aramide (come Kevlar®) o HPPE (polietilene ad alte prestazioni). Questi gusci "sal e pepe" o rinforzati in acciaio forniscono la necessaria protezione del taglio senza sacrificare la destrezza necessaria per maneggiare piccole parti di precisione. I responsabili dovrebbero applicare una matrice rigorosa di EPI che corrisponda alla qualifica dei guanti per il compito specifico i montatori di matrice che gestiscono il materiale grezzo richiedono una protezione diversa rispetto ai conducenti di carrelli elevatori che trasportano pallet finiti.

Sicurezza dei prodotti: norme di qualità (IATF 16949)

Nel settore automobilistico, la "sicurezza" ha un duplice significato: proteggere il lavoratore che produce il pezzo e proteggere il conducente che utilizza il veicolo. Un difetto di un componente stampatocome una micro crepa nel pedale del freno o una foratura sullo scarico dell'airbagpuò portare a un guasto catastrofico sulla strada.

Il ruolo dell'IATF 16949

IATF 16949 è la specifica tecnica globale per la gestione della qualità nella catena di approvvigionamento automobilistica. A differenza della certificazione ISO 9001 generale, IATF 16949 si concentra specificamente sulla prevenzione dei difetti, sulla riduzione delle variazioni e sulla riduzione dei rifiuti. Per i fornitori di timbraggio, ciò significa mantenere una rigorosa tracciabilità delle materie prime e dei parametri di processo. Ogni bobina di acciaio deve essere rintracciabile fino al lotto specifico di parti stampate, in modo da garantire che, se viene rilevato un difetto materiale, il lotto interessato possa essere immediatamente contenuto.

Le parti critiche per la sicurezza (spesso contrassegnate con simboli speciali sui disegni di progettazione) richiedono livelli di controllo ancora più elevati. I fabbricanti devono dimostrare che la loro capacità di processo (Cpk) garantisce che il 100% di tali parti soddisfi le specifiche. Questo spesso comporta sistemi di visione automatizzati che ispezionano ogni singola parte stampata per le dimensioni e i difetti superficiali prima che lasci la stampa.

Per gli OEM e i fornitori di livello 1 dell'industria automobilistica, la scelta di un partner che adempia a tali rigorosi standard non è negoziabile. Shaoyi Metal Technology fornisce soluzioni complete di stampaggio che colmano il divario tra la prototipazione rapida e la produzione a grandi volumi. Con la certificazione IATF 16949 e capacità di stampa fino a 600 tonnellate, sono specializzati nella produzione di componenti critici per la sicurezza come braccia di controllo e sottofissure che rispettano rigorosamente gli standard OEM globali.

Requisiti di cultura e formazione in materia di sicurezza

Le attrezzature e le certificazioni sono inutili senza una forza lavoro competente. I regolamenti OSHA e le migliori pratiche del settore richiedono programmi di formazione completi che differenziano tra operatori generali e personale specializzato come impostori e personale di manutenzione.

Gli operatori devono essere formati specificamente sul corretto funzionamento della pressa che stanno utilizzando, inclusa la verifica del corretto funzionamento dei dispositivi di sicurezza prima di ogni turno. I montatori di stampi sono esposti a rischi diversi, spesso lavorando con le protezioni rimosse o bypassate secondo specifici protocolli in modalità "inch". La loro formazione deve concentrarsi sulle procedure di controllo dell'energia (Lockout/Tagout) e sull'uso corretto dei blocchi di sicurezza per impedire la caduta dello slittone durante la manutenzione degli stampi.

Una solida cultura della sicurezza è rafforzata da audit regolari. Ispezioni settimanali della meccanica delle presse (meccanismi frizione/freno) dovrebbero essere affiancate da osservazioni comportamentali sulla sicurezza. Gli operatori indossano i guanti A9? Le barriere fotoelettriche vengono testate a ogni cambio turno? Documentare questi audit crea un ciclo di feedback che migliora continuamente il livello di sicurezza e garantisce che l'impianto sia sempre pronto per ispezioni da parte di ispettori OSHA e clienti automobilistici.

Sintesi dei Protocolli di Conformità

Raggiungere l'eccellenza nella sicurezza della stampatura automobilistica richiede l'integrazione degli obblighi legali con la disciplina operativa. Allineando i protocolli degli impianti all'OSHA 1910.217 per le macchine, adottando l'ANSI B11.1 per la gestione del rischio e applicando rigorosi standard di DPI, i produttori proteggono il loro bene più prezioso: le persone. Allo stesso tempo, l'adesione all'IATF 16949 garantisce che i componenti spediti contribuiscano a veicoli più sicuri sulla strada.

Il successo in questo settore ad alto rischio non è casuale; è il risultato di una pianificazione accurata, di una formazione rigorosa e della selezione di partner certificati che comprendono la natura critica della produzione automobilistica. Dare priorità a questi standard permette di creare un ambiente produttivo resiliente, conforme alle normative e di livello mondiale.

Domande frequenti

1. Qual è la differenza tra ISO 9001 e IATF 16949?

ISO 9001 è uno standard generale di gestione della qualità applicabile a qualsiasi settore industriale. IATF 16949 è una specifica tecnica basata su ISO 9001, ma specificamente progettata per il settore automobilistico. Include requisiti aggiuntivi e più rigorosi per la prevenzione dei difetti, la gestione della catena di approvvigionamento e la documentazione di componenti critici per la sicurezza.

2. Quali sono i passaggi principali del processo di stampaggio automobilistico?

Il processo di stampaggio prevede tipicamente l'inserimento di una striscia metallica o di una piastra in una pressa dove un utensile la forma. I passaggi principali includono sbiadimento (taglio della forma iniziale), foratura (punching di fori), disegno (allungamento del metallo in forme tridimensionali) e piegatura . Gli stampi progressivi possono eseguire tutti questi passaggi in sequenza in un'unica passata.

3. Quale livello di protezione PPE è richiesto per lo stampaggio di parti automobilistiche?

A causa della presenza comune di bordi taglienti e acciaio ad alta resistenza, nel settore automobilistico di stampaggio si raccomandano generalmente Guanti resistenti al taglio ANSI Livello A7 a A9 . Livelli inferiori (A1–A4) sono tipicamente insufficienti per la manipolazione di metalli stampati grezzi e possono causare gravi lesioni da lacerazione.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —