- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Pressofusione a ciclo chiuso: il futuro del riciclo dell'alluminio nell'industria automobilistica

Time : 2025-12-21

TL;DR

Il riciclo dell'alluminio nella pressofusione automobilistica è una pratica fondamentale per la sostenibilità, che riduce in modo significativo il consumo di energia e le emissioni di carbonio. L'obiettivo principale è creare sistemi a ciclo chiuso che utilizzino materiali al 100% riciclati, un processo che riduce il fabbisogno energetico di oltre il 90% rispetto alla produzione di alluminio primario. Le innovazioni nella rimozione delle impurità e nella chimica delle leghe stanno superando le sfide tradizionali, rendendo possibile la realizzazione di componenti automobilistici ad alte prestazioni interamente a partire da rottame.

L'imperativo della sostenibilità: perché l'alluminio riciclato è fondamentale per la produzione automobilistica moderna

Nella spinta verso un futuro automobilistico più sostenibile, pochi materiali offrono vantaggi ambientali e prestazionali paragonabili a quelli dell'alluminio riciclato. Il settore automobilistico è soggetto a forti pressioni per ridurre le emissioni, una sfida affrontata su due fronti: migliorare l'efficienza del carburante e decarbonizzare la catena di approvvigionamento. Le fusioni in alluminio per stampaggio a pressione sono centrali in entrambi gli sforzi. Sostituendo componenti d'acciaio più pesanti, le parti leggere in alluminio riducono il peso complessivo del veicolo, migliorando direttamente il consumo di carburante nei veicoli tradizionali e aumentando l'autonomia dei veicoli elettrici (EV).

Tuttavia, il beneficio ambientale più significativo risiede nella natura circolare dell'alluminio. La produzione di alluminio primario dalla sua materia prima, il minerale di bauxite, è un processo estremamente intensivo in termini di energia, che coinvolge estrazione mineraria ed elettrolisi. Al contrario, il riciclo dell'alluminio, con la creazione di quello che è noto come alluminio secondario, richiede approssimativamente il 90-95% in meno di energia. Questo notevole risparmio energetico si traduce direttamente in una minore impronta di carbonio per ogni componente prodotto. Secondo dati del settore provenienti da fonti come Dynacast , questa efficienza è una delle ragioni principali per cui il 75% di tutto l'alluminio mai prodotto è ancora in uso oggi.

Questo impegno verso il riciclo rappresenta un pilastro fondamentale dell'economia circolare. Impianti di pressofusione, come quelli descritti da Autocast Inc. , spesso riciclano al 100% i propri scarti interni, dai ritagli ai componenti che non soddisfano gli standard qualitativi. Prioritizzando l'alluminio secondario, i produttori automobilistici riducono non solo la dipendenza da materiali vergini e dai relativi danni ambientali derivanti dall'estrazione mineraria, ma creano anche una catena di approvvigionamento più resiliente ed economicamente vantaggiosa. Questo cambiamento strategico è essenziale per rispettare le rigorose normative globali sulle emissioni e la crescente domanda dei consumatori di prodotti più sostenibili.

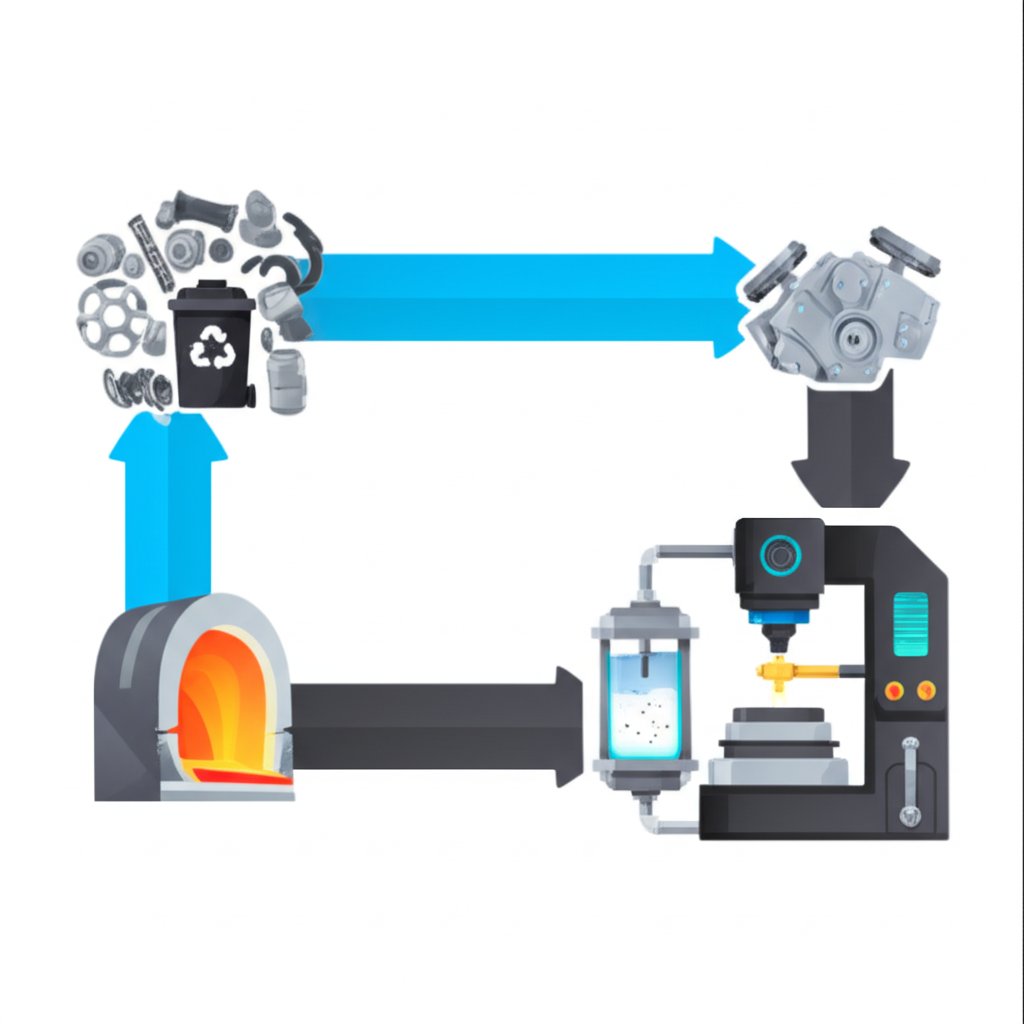

Il processo di riciclo: da scarto a componente pressofuso ad alte prestazioni

Trasformare lo scarto di alluminio in un componente automobilistico ad alte prestazioni è un processo sofisticato che va ben oltre la semplice fusione e ricolata. Il percorso richiede un controllo meticoloso a ogni fase per garantire che il prodotto finale soddisfi stringenti standard ingegneristici. Sebbene i passaggi specifici possano variare, il processo generalmente segue un percorso chiaro che va dalla raccolta alla purificazione.

Le fasi tipiche del ciclo di riciclo dell'alluminio includono:

- Raccolta e selezione degli scarti: Il processo inizia con la raccolta di rottami di alluminio provenienti da diverse fonti, inclusi scarti industriali della produzione (rottame post-industriale) e componenti di veicoli a fine vita (rottame post-consumo). Il primo passaggio fondamentale è il processo di selezione. Poiché l'alluminio è non magnetico, vengono utilizzati grandi magneti per rimuovere contaminanti ferrosi come l'acciaio. Stanno inoltre emergendo tecnologie avanzate per affrontare sfide di selezione più complesse. Ad esempio, come descritto da Constellium , la spettroscopia di emissione laser (LIBS) può rapidamente distinguere tra diverse leghe di alluminio, come le serie 5xxx e 6xxx utilizzate nei corpi vettura, impedendo che le preziose leghe deformabili vengano riciclate in prodotti di valore inferiore.

- Tritazione e pulizia: Una volta selezionato, il rottame viene triturato in pezzi più piccoli e uniformi. Questo aumenta la superficie per una fusione più efficiente e consente un'ulteriore pulizia. I pezzi vengono puliti per rimuovere rivestimenti, vernici, oli e altri contaminanti non metallici.

- Fusione e legatura: L'alluminio pulito e sminuzzato viene caricato in forni di grandi dimensioni e fuso. Durante questa fase, la composizione del metallo fuso viene attentamente analizzata. Possono essere aggiunti elementi leganti per regolare la composizione chimica e ottenere le proprietà specifiche richieste per una particolare lega per fusione sotto pressione, come l'ADC12 comune.

- Purificazione e rimozione della scoria: Una sfida fondamentale nel riciclo dell'alluminio da pressofusione è la gestione delle impurità, in particolare del ferro. La contaminazione da ferro può rendere la fusione finale fragile e soggetta a rottura. Tradizionalmente, questo problema veniva affrontato diluendo la rottame fuso con alluminio primario ad alta purezza. Tuttavia, i processi moderni si concentrano sulla rimozione diretta o sulla neutralizzazione di queste impurità attraverso trattamenti avanzati di filtrazione e trattamenti chimici, che costituiscono la base del vero riciclo in ciclo chiuso.

Gestire con successo questo processo, in particolare il controllo del contenuto di ferro, rappresenta l'ostacolo tecnico principale che distingue il semplice riciclo dai sistemi ad alto valore e a ciclo chiuso che il settore automobilistico sta cercando di perfezionare. Superare questa sfida è essenziale per produrre componenti strutturali che siano al contempo sostenibili e sicuri.

Innovazioni Tecnologiche: Raggiungere il Riciclo Reale a Ciclo Chiuso

L'ambizione di utilizzare alluminio riciclato al 100% in applicazioni automobilistiche impegnative ha stimolato significative innovazioni tecnologiche. Il settore sta andando oltre i tradizionali metodi di diluizione, sviluppando tecniche sofisticate per gestire le impurità e garantire prestazioni elevate. Due approcci leader — la purificazione fisica e la neutralizzazione chimica — stanno aprendo la strada verso una vera economia circolare dell'alluminio.

Uno dei progressi più importanti proviene da Honda, che ha sviluppato una tecnologia per il "riciclo completamente a ciclo chiuso". Come dettagliato nelle loro comunicazioni, questo sistema è progettato per trattare scarti di alluminio pressofuso (specificamente lega ADC12) senza la necessità di aggiungere alluminio vergine ad alta purezza. Il cuore del Tecnologia Honda risiede nella rimozione precisa delle impurità e nel controllo della composizione durante la fase di fusione. Dopo oltre 17 cicli di prove, questo processo si è dimostrato sufficientemente efficace da supportare la produzione di grandi componenti strutturali per veicoli elettrici, inclusi quelli realizzati mediante gigacasting, dove l'integrità del materiale è fondamentale.

Parallelamente, enti di ricerca stanno esplorando soluzioni metallurgiche. L' Istituto REMADE guida progetti focalizzati sulla neutralizzazione degli effetti nocivi delle impurità di ferro. Invece di rimuovere fisicamente il ferro, la loro ricerca esamina l'aggiunta di altri elementi—come Manganese (Mn), Cromo (Cr) e Cerio (Ce)—all'alluminio fuso. Questi elementi modificano la struttura cristallina degli intermetallici contenenti ferro, trasformandoli da sottili lamelle appuntite, simili a aghi, che causano fragilità, in forme più compatte e meno dannose. Questo approccio chimico mira a rendere l'alluminio secondario ad alto contenuto di ferro idoneo per applicazioni strutturali.

Questi progressi nella scienza dei materiali fanno parte di una tendenza più ampia del settore verso componenti specializzati ad alte prestazioni. Ad esempio, in settori correlati come la formatura dei metalli per autoveicoli, aziende come Tecnologia del metallo di Shaoyi (Ningbo) si specializzano in parti forgiati per autoveicoli progettate con precisione, dimostrando l'impegno diffuso del settore verso processi produttivi robusti e controllati dalla prototipazione alla produzione di massa.

I vantaggi pratici: prestazioni e costo delle leghe di alluminio riciclate

Oltre ai convincenti benefici ambientali, il passaggio all'alluminio riciclato nella pressofusione è guidato da solidi vantaggi pratici ed economici. Un'idea sbagliata comune è che i materiali riciclati siano per loro natura inferiori rispetto ai corrispettivi primari. Nel caso dell'alluminio, ciò è falso. La struttura atomica del metallo non si degrada durante il processo di riciclaggio, il che significa che mantiene tutte le sue proprietà fisiche e meccaniche fondamentali, come resistenza, durata e resistenza alla corrosione. Con un preciso controllo della composizione durante la fusione, le leghe di alluminio secondarie possono essere progettate per soddisfare o addirittura superare le specifiche delle leghe primarie.

Il vantaggio pratico più significativo è il costo. Il calcolo economico è direttamente legato al consumo energetico. Poiché la produzione di alluminio secondario richiede fino al 95% in meno di energia rispetto alla creazione di alluminio primario, i costi di produzione associati sono notevolmente inferiori. Questa convenienza economica permette ai produttori di realizzare componenti di alta qualità a costi più contenuti, un vantaggio competitivo particolarmente importante nel mercato automobilistico sensibile ai prezzi. Questo incentivo finanziario rappresenta un potente motore per l'espansione delle infrastrutture per il riciclo e l'adozione di sistemi a ciclo chiuso.

Valutando le due fonti di materiale, la scelta risulta chiara per la maggior parte delle applicazioni. Mentre alcuni settori altamente specializzati come l'aerospaziale possono ancora fare affidamento sull'alluminio primario a causa di normative rigorose, l'alluminio secondario è l'opzione migliore per la stragrande maggioranza delle esigenze di fusione sotto pressione nel settore automobilistico, offrendo un equilibrio ottimale tra prestazioni, costo e sostenibilità.

Alluminio primario vs. secondario: un confronto

| Fattore | Alluminio primario | Alluminio secondario (riciclato) |

|---|---|---|

| Impatto ambientale | Alto (estrazione della bauxite, alte emissioni di CO2) | Basso (riduce i rifiuti in discarica e l'estrazione mineraria) |

| Consumo energetico | Molto elevato | Fino al 95% inferiore rispetto al primario |

| Costo | Alto (determinato dai prezzi dell'energia) | Significativamente più basso |

| Prestazioni | Alta qualità, precisamente controllata | Qualità equivalente con un adeguato processo |

Domande frequenti

1. L'alluminio pressofuso è riciclabile?

Sì, l'alluminio pressofuso è altamente riciclabile. In effetti, la maggior parte dei prodotti in alluminio pressofuso è realizzata con leghe di alluminio secondario (riciclato). Al termine della vita di un veicolo, i suoi componenti in alluminio possono essere raccolti, fusi nuovamente e purificati per creare nuove leghe secondarie, che vengono poi utilizzate per produrre nuovi componenti pressofusi in un processo circolare.

2. Cos'è il riciclo dell'alluminio automobilistico a fine vita, un'analisi da tomba a cancello?

Un'analisi "da tomba a cancello" ("grave-to-gate") è una valutazione completa utilizzata per misurare l'efficienza di un sistema di riciclo. Nel contesto dell'alluminio automobilistico, traccia il materiale dalla fase di smaltimento (la "tomba" del veicolo) attraverso ogni fase della catena di raccolta, selezione e riprocessazione, fino al punto in cui diventa un materiale grezzo utilizzabile (il lingotto riciclato, o "cancello"). Questo tipo di analisi aiuta a identificare le perdite di materiale e le inefficienze nei processi, fornendo una visione chiara del tasso complessivo di riciclo, che per l'alluminio automobilistico è molto elevato, spesso superiore al 90%.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —