- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Guida tecnica alla pressofusione dei carter olio per applicazioni automobilistiche

Time : 2025-12-21

TL;DR

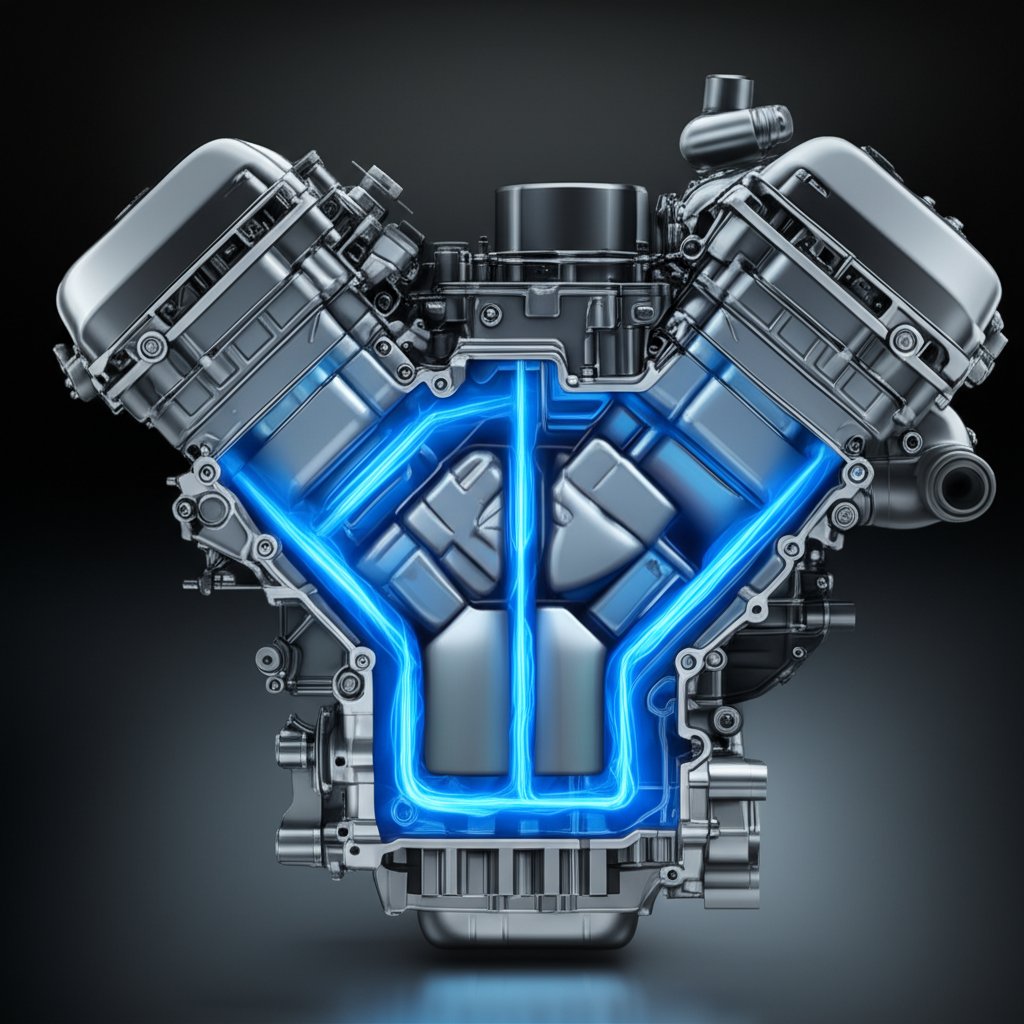

La pressofusione è un processo produttivo ad alta pressione utilizzato per realizzare sump per olio in alluminio precisi, resistenti e complessi per motori automobilistici. Questo metodo offre significativi vantaggi, tra cui una dissipazione termica superiore rispetto all'acciaio, un eccellente rapporto resistenza-peso e la flessibilità di integrare caratteristiche di design complesse come alette di raffreddamento e strutture interne di rinforzo. Per ingegneri e responsabili degli approvvigionamenti, scegliere uno sump per olio in alluminio ottenuto per pressofusione significa investire in prestazioni e durata migliorate del motore.

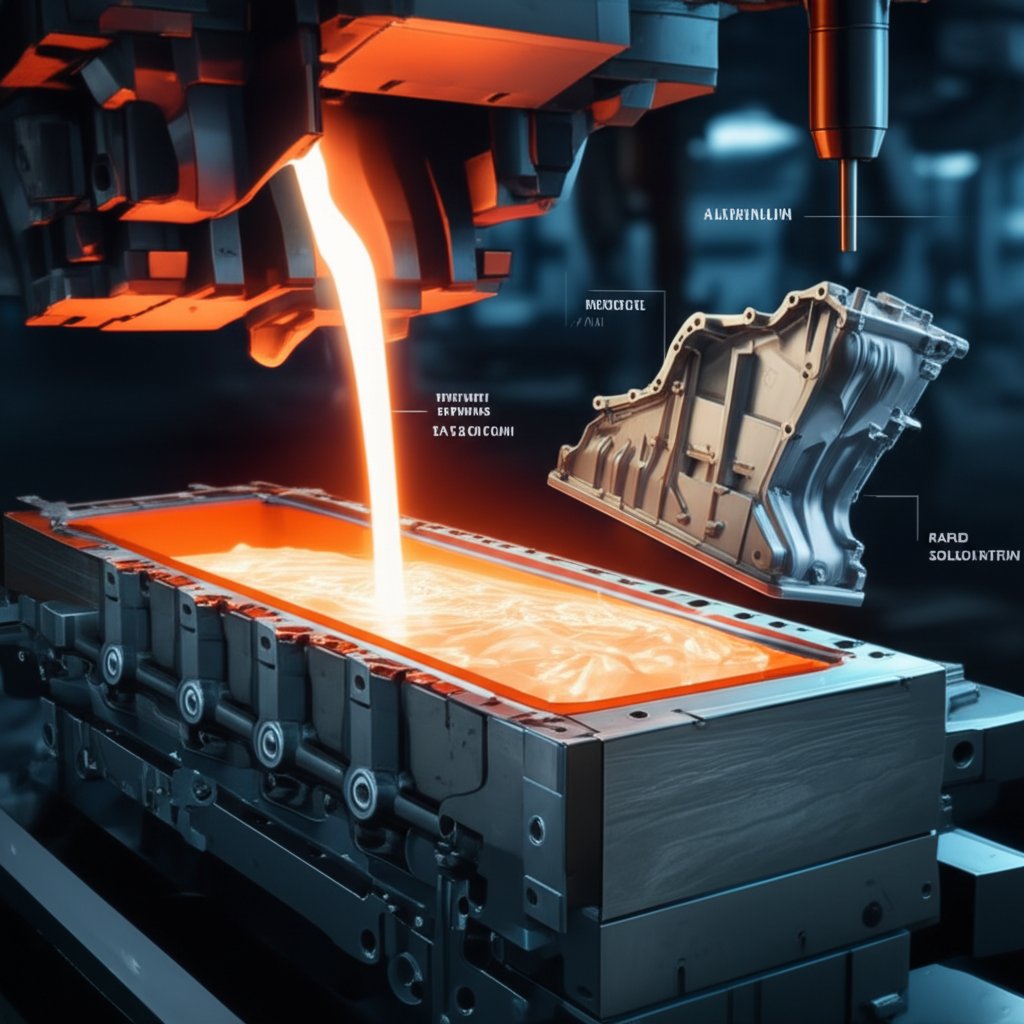

Il processo di pressofusione per sump dell'olio automobilistici

La produzione di un carter dell'olio motore è un processo critico che influenza direttamente l'affidabilità e le prestazioni del motore. La pressofusione si è affermata come metodo leader per la produzione di Carter in alluminio di alta qualità. Il processo prevede l'iniezione di una lega di alluminio fusa, come ADC12, in uno stampo in acciaio temprato – o matrice – sotto un'enorme pressione. Questa applicazione ad alta pressione garantisce che il metallo fuso riempia ogni dettaglio intricato dello stampo, ottenendo un componente con una finitura superficiale superiore, tolleranze dimensionali molto strette e una qualità costante anche nelle produzioni su grande volume.

La precisione della pressofusione permette di realizzare geometrie complesse che sarebbero difficili o impossibili da ottenere con altri metodi. Ad esempio, dimensioni specifiche come 425x342x134 mm con spessori delle pareti variabili da 3 mm a 28 mm possono essere prodotte in modo costante, come indicato da produttori come Prodiecasting . Questa capacità consente l'integrazione di caratteristiche come alette di raffreddamento per migliorare la dissipazione del calore, percorsi interni ottimizzati per un migliore flusso dell'olio e bocole di fissaggio per filtri e sensori, il tutto all'interno di un singolo componente unificato.

Nella scelta di un processo produttivo per i carter dell'olio in alluminio, è fondamentale confrontare i metodi disponibili. Ognuno presenta vantaggi distinti a seconda del volume di produzione, del budget e dei requisiti prestazionali. La pressofusione viene spesso confrontata con la fusione in sabbia e la fusione a gravità.

| Processo di fusione | Punti a favore | Punti deboli | Migliore per |

|---|---|---|---|

| Gettaggio a alta pressione | Alta efficienza, finitura superficiale superiore, tolleranze strette, forme complesse. | Elevato costo iniziale degli stampi, potenziale porosità se non controllato. | Produzione ad alto volume di componenti standardizzati che richiedono precisione. |

| Fusione in sabbia | Basso costo degli stampi, flessibilità progettuale per pezzi grandi, versatilità del materiale. | Minore accuratezza dimensionale, finitura superficiale più ruvida, produzione più lenta. | Prototipi e ordini a basso volume in cui il costo iniziale è una preoccupazione primaria. |

| Gravity die casting | Ottime proprietà meccaniche, buona finitura superficiale, conveniente per volumi medi. | Costi moderati degli stampi, meno adatto per design altamente complessi. | Ordini di volume medio in cui resistenza del materiale e qualità sono fondamentali. |

Come illustrato da esperti della fusione come Dongrun Casting , la scelta dipende fortemente dall'entità del progetto. Mentre la fusione in sabbia è adatta per la prototipazione, la fusione sotto pressione ad alta pressione è la scelta definitiva per la produzione di massa nel settore automobilistico grazie alla sua velocità, precisione e ripetibilità.

Vantaggi chiave dei carter olio in alluminio pressofuso

I carter olio in alluminio pressofuso offrono una serie di vantaggi rispetto ai tradizionali modelli in acciaio stampato o ad altre alternative in ghisa, rendendoli la scelta preferita sia per applicazioni automobilistiche ad alte prestazioni che standard. Questi vantaggi derivano dalle proprietà uniche delle leghe di alluminio e dalla precisione del processo di pressofusione. Il risultato è un componente che non solo contiene l'olio, ma contribuisce attivamente alla salute e all'efficienza complessiva del motore.

Uno dei vantaggi più significativi è la resistenza intrinseca e le caratteristiche di smorzamento delle vibrazioni dell'alluminio fuso. Uno dei vantaggi più significativi è la resistenza intrinseca dell'alluminio fuso, che fornisce una struttura rigida in grado di aumentare la rigidità del basamento riducendo efficacemente le vibrazioni del motore, garantendo un funzionamento più fluido e una minore sollecitazione meccanica. Inoltre, le superfici di tenuta lavorate con precisione ottenute mediante fusione sotto pressione assicurano una tenuta superiore e a prova di perdite con il basamento del motore, un punto comune di guasto nei carter in acciaio stampato che possono deformarsi nel tempo.

I principali vantaggi prestazionali nell'optare per un carter dell'olio in alluminio pressofuso includono:

- Dissipazione termica superiore: L'alluminio è un eccellente conduttore termico, che gli permette di allontanare il calore dall'olio motore in modo più efficace rispetto all'acciaio. Molti design incorporano alette esterne che aumentano la superficie, migliorando ulteriormente questo effetto di raffreddamento e contribuendo a mantenere temperature dell'olio ottimali.

- Libertà progettuale e complessità: La pressofusione consente un approccio "da foglio bianco" alla progettazione, libero dai vincoli della stampatura o della saldatura. Ciò permette di creare carter con maggiore capacità d'olio, baffle interni per prevenire la mancanza d'olio durante manovre aggressive e caratteristiche integrate.

- Costruzione Leggera: L'alluminio è significativamente più leggero dell'acciaio o della ghisa, contribuendo alla riduzione del peso complessivo del veicolo. Questo è un fattore cruciale nella progettazione moderna dei veicoli per migliorare l'efficienza del carburante e le prestazioni.

- Miglior flusso dell'olio: Il processo di pressofusione può produrre una superficie interna liscia, che migliora il flusso dell'olio verso il tubo di aspirazione e lo scarico, garantendo una lubrificazione costante e uno svuotamento più completo durante i cambi d'olio.

- Resistenza alla corrosione: L'alluminio resiste naturalmente alla ruggine e alla corrosione, rendendo i carter in pressofusione altamente duraturi, specialmente in ambienti operativi difficili o in regioni dove è comune l'uso di sale stradale.

Mentre la fusione sotto pressione è ottimale per componenti come i carter dell'olio, altre tecniche di produzione sono fondamentali per diverse parti automobilistiche. Ad esempio, componenti ad alta resistenza soggetti a sollecitazioni estreme, come bielle o parti della sospensione, ricorrono spesso alla forgiatura. Aziende specializzate in questo settore, come Tecnologia del metallo di Shaoyi (Ningbo) , forniscono parti automobilistiche forgiate su misura, dimostrando l'ecosistema produttivo diversificato che supporta il settore automobilistico. Ciò evidenzia l'importanza di scegliere il processo corretto per ogni specifica applicazione al fine di garantire sicurezza e prestazioni.

Progettazione, Materiali e Capacità di Personalizzazione

Le specifiche tecniche di un olio sump in pressofusione sono fondamentali per soddisfare i rigorosi requisiti dei motori moderni. La scelta del materiale, le caratteristiche progettuali e le opzioni di personalizzazione sono considerazioni chiave per gli ingegneri durante il processo di sviluppo. Il materiale più comunemente utilizzato è una lega di alluminio come l'ADC12, una lega Al-Si-Cu nota per l'eccellente equilibrio tra colabilità, resistenza meccanica e conducibilità termica.

La flessibilità progettuale offerta dalla pressofusione rappresenta un vantaggio significativo. I produttori possono integrare direttamente nella struttura del carter un'ampia gamma di caratteristiche. Ad esempio, i disegni alette sono una caratteristica popolare che aumenta la superficie esterna, migliorando notevolmente la capacità del carter di agire come dissipatore di calore per l'olio motore. Altre caratteristiche personalizzate possono includere baffle interni o sportelli a trappola per controllare il movimento dell'olio durante manovre ad alte forze G nei veicoli ad alte prestazioni, garantendo che l'aspirazione dell'olio non rimanga mai priva di lubrificante. La possibilità di progettare carter con fondi piatti consente inoltre uno svuotamento più completo, rimuovendo un maggior numero di contaminanti durante un cambio d'olio.

La personalizzazione è un aspetto fondamentale della relazione B2B tra un'azienda automobilistica e un produttore di pressofusione. Fornitori come DSW Diecasting si specializzano nella creazione di attrezzature su misura per la produzione di carter dell'olio che soddisfano esigenze specifiche dei clienti. Questo processo collaborativo prevede l'ottimizzazione della progettazione del componente per facilitarne la produzione, garantendo uno spessore uniforme delle pareti per evitare difetti e posizionando strategicamente canali di raffreddamento e punti di fissaggio. L'obiettivo finale è produrre un componente personalizzato che si integri perfettamente con l'architettura del motore, offrendo prestazioni ottimali, affidabilità e facilità di manutenzione.

Domande frequenti

1. I carter ottenuti per stampaggio a iniezione sono buoni o cattivi?

I carter dell'olio in alluminio pressofusi sono generalmente considerati positivi, in particolare per applicazioni automobilistiche moderne e ad alte prestazioni. I principali vantaggi includono un'eccellente durata derivante dal processo di fusione ad alta pressione, una dissipazione termica superiore rispetto all'acciaio, una struttura leggera e la possibilità di essere modellati in forme complesse con funzionalità integrate. Tuttavia, possono risultare più fragili rispetto ai carter in lamiera d'acciaio e potrebbero rompersi in caso di impatto severo, mentre l'acciaio potrebbe semplicemente ammaccarsi.

2. Qual è il materiale migliore per un olio carter?

Il materiale migliore dipende dall'applicazione specifica e dalle priorità. L'alluminio, tipicamente ottenuto per pressofusione, è ideale per applicazioni di prestazioni in cui la riduzione del peso e una efficiente dissipazione del calore sono fondamentali. Offre un'elevata flessibilità progettuale. L'acciaio è apprezzato per la sua elevata durata, resistenza agli urti e minor costo di produzione, rendendolo una scelta comune per molti veicoli passeggeri standard. La scelta comporta un compromesso tra i vantaggi prestazionali e la robustezza.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —