- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Livelli di Produzione PPAP Mappati: Cosa Presentare, Quando e Perché

Time : 2025-10-19

Demistificare la produzione PPAP per i produttori

Cos'è il PPAP e perché è importante nella produzione

Quando si acquistano componenti automobilistici o industriali, si sente spesso parlare di "produzione ppap". Ma cosa significa PPAP e perché è così fondamentale? PPAP significa "Production Part Approval Process", un metodo strutturato utilizzato per confermare che sia il prodotto sia il processo produttivo possano soddisfare in modo affidabile i requisiti del cliente. Questo processo è ampiamente adottato nel settore automobilistico e sempre più nei settori aerospaziale, elettronico e in altri settori ad alta specifica.

Immagina di lanciare un nuovo componente per scoprire, dopo l'inizio della produzione, che non soddisfa le esigenze del cliente. Sembra complesso e rischioso? È proprio questo il tipo di scenario che il processo PPAP è stato progettato per evitare. Il processo di approvazione dei componenti prodotti (PPAP) formalizza il modo in cui i fornitori dimostrano, attraverso un pacchetto di documenti, che i loro componenti e processi sono pronti per la produzione di serie.

Significato di PPAP rispetto ai controlli qualità quotidiani

È facile confondere il PPAP con ispezioni di routine o controlli qualità, ma c'è una grande differenza. Mentre i controlli qualità quotidiani si concentrano sull'individuare difetti in singoli lotti, il processo PPAP mira a dimostrare fin dall'inizio che l'intero sistema—progettazione, materiali, produzione e test—può garantire costantemente componenti conformi nel tempo. In altre parole, il PPAP non è solo una semplice lista di controllo; è un pacchetto completo di prove esaminato e approvato sia dal fornitore che dal cliente, che culmina nel modulo Part Submission Warrant (PSW).

- Conferma la prontezza del design e del processo prima della produzione di massa (SOP)

- Allinea le aspettative di fornitore e cliente sui requisiti e sulla qualità

- Riduce il rischio di costosi richiami, ritravagli e ritardi nell'avvio

- Garantisce la tracciabilità della documentazione e una comunicazione chiara

- Supporta l'approvazione del fornitore e la gestione della relazione continuativa

Il PPAP convalida sia il prodotto che il processo produttivo, assicurando la prontezza per la produzione di massa come indicato nello standard AIAG PPAP-4.

Come il PPAP di produzione si inserisce nell'approvazione del fornitore

La produzione PPAP è attivata in diversi scenari: lancio di un nuovo componente, modifica ingegneristica, cambio di fornitore o anche quando il cliente lo richiede durante il ciclo di vita del prodotto [Capvidia] . Il processo è collaborativo: i fornitori compilano il pacchetto PPAP e i clienti (spesso OEM o Tier 1) lo esaminano e lo approvano prima dell'inizio della produzione su larga scala.

A differenza delle ispezioni quotidiane, il PPAP non è un'attività da eseguire una volta per tutte. Si tratta di un insieme dinamico di documenti che deve essere aggiornato ogni volta che si verificano modifiche al componente o al processo. L'obiettivo finale? Fornire la garanzia che ogni componente consegnato rispetti tutti i requisiti ingegneristici, qualitativi e di sicurezza fin dall'inizio.

Principali obiettivi e risultati del PPAP

- Fornire evidenza documentata che i componenti soddisfino le specifiche del cliente

- Dimostrare la capacità e il controllo del processo

- Consentire avviamenti produttivi fluidi e affidabili

- Facilitare l'allineamento e la fiducia tra fornitore e cliente

Comprendendo il significato del PPAP nella produzione e il funzionamento del processo di approvazione dei componenti prodotti (PPAP), è possibile allineare meglio i propri team, prepararsi alle verifiche del cliente ed evitare errori costosi. Ricordate: il PPAP è la vostra strada maestra per essere pronti al lancio e per il successo duraturo come fornitore.

Collegare l'APQP al PPAP e chiarire le differenze con l'FAI

Spiegazione della relazione tra APQP e PPAP

Quando senti parlare di pianificazione della qualità nel settore automobilistico o industriale, noterai che due acronimi ricorrono continuamente: APQP e PPAP. Ma qual è la vera differenza – e perché è importante per il tuo prossimo progetto?

Analizziamoli. APQP sta per Pianificazione avanzata della qualità del prodotto . Pensa al processo apqp come a una strada da seguire per lo sviluppo di un nuovo prodotto, assicurando che ogni dettaglio di progettazione e produzione sia pianificato, convalidato e controllato. Si tratta di uno sforzo collaborativo, che coinvolge esperti di ingegneria, produzione, qualità e catena di approvvigionamento che lavorano insieme per prevenire i problemi prima che si verifichino [InspectionXpert] .

PPAP, ovvero Processo di approvazione dei pezzi in produzione , è un traguardo fondamentale all'interno dell'APQP. È il pacchetto di documentazione che presenti al cliente alla fine del ciclo di pianificazione – la prova che il tuo team è in grado di produrre in modo costante componenti che soddisfano tutti i requisiti. In altre parole, l'APQP è il percorso, mentre il PPAP è il punto di controllo che conferma che sei pronto per la produzione.

| Processo | Scopo | Tempismo | Uscita | Proprietario |

|---|---|---|---|---|

| APQP | Pianificare e controllare lo sviluppo del prodotto e del processo | Dall'avvio al lancio (fasi 1–5) | FMEA di progetto, FMEA di processo, Piano di controllo, Flusso di processo, MSA, Studi di capacità, risultati di validazione | Team interfunzionale (Ingegneria, Qualità, Produzione, Approvvigionamenti) |

| PPAP | Dimostrare la prontezza del processo e del prodotto per la produzione | Fine dell'APQP (Fase 4) | Pacchetto di sottomissione PPAP (inclusi DFMEA, PFMEA, Piano di controllo, PSW, evidenze di capacità) | Fornitore (sottoposto al cliente per approvazione) |

| FAI | Verificare la conformità del primo lotto produttivo | Prima o durante la produzione iniziale | Rapporto FAI (verifica dimensionale, dei materiali e del processo sul primo campione) | Fornitore o produttore (spesso per revisione interna o del cliente) |

PPAP vs FAI: cosa cambia e cosa resta

È facile confondere il PPAP con l'ispezione del primo campione (FAI), ma svolgono ruoli diversi. L'FAI è come una fotografia: verifica che la prima realizzazione di un componente corrisponda ai disegni e alle specifiche tecniche. È una pratica comune soprattutto nell'industria aerospaziale, ma si riscontra anche in ambito automobilistico per componenti nuovi o significativamente modificati. L'FAI è tipicamente un'ispezione dettagliata, eseguita una tantum su un singolo componente o lotto, prima dell'inizio della produzione di massa.

PPAP, d'altro canto, è un pacchetto completo che include non solo i risultati dimensionali (a volte utilizzando dati FAI), ma anche studi sulla capacità del processo, certificazioni dei materiali e piani di controllo. Si tratta di dimostrare che l'intero processo produttivo – non solo una singola parte – può fornire ripetutamente qualità nel tempo. Alcuni OEM potrebbero richiedere i dati FAI come parte della documentazione PPAP, ma il PPAP va sempre oltre, richiedendo una validazione continua e aggiornamenti della documentazione in caso di modifiche.

Pianificazione Avanzata della Qualità del Prodotto in Azione

Quindi, come funzionano insieme APQP e PPAP nel mondo reale? Immagina di lanciare un nuovo componente automobilistico. Durante la fase APQP, il tuo team sviluppa tutti i documenti fondamentali — DFMEA, PFMEA, Flusso di Processo, Piano di Controllo, Analisi dei Sistemi di Misurazione (MSA) e studi di capacità. Questi risultati non sono semplice carta; costituiscono la struttura portante del tuo sistema qualità e alimentano direttamente la tua presentazione PPAP.

- APQP garantisce che il processo sia solido e che i rischi siano gestiti prima della produzione.

- PPAP è il punto di controllo formale: la garanzia del cliente che tutto sia pronto per l'avvio.

- FAI è uno strumento di supporto, che fornisce prove dettagliate per una singola realizzazione, ma non sostituisce la validazione sistematica e continua richiesta da PPAP.

APQP e PPAP sono due facce della stessa medaglia: APQP rappresenta la pianificazione e la disciplina del processo, mentre PPAP conferma che tale disciplina produce componenti conformi e pronti per la produzione.

Comprendendo la differenza tra apqp vs ppap e come si inserisce FAI, sarete meglio preparati a soddisfare le aspettative del cliente, negoziare i requisiti e garantire un avvio senza intoppi. Pronti ad approfondire? Successivamente, analizzeremo i livelli specifici di PPAP e i requisiti documentali, in modo da poter scegliere l'approccio giusto per la vostra prossima presentazione.

Livelli di PPAP e mappatura dei documenti resi utilizzabili

Comprensione dei livelli di PPAP e dei trigger di presentazione

Ti sei mai chiesto perché il tuo cliente richiede un livello PPAP specifico, o cosa significano effettivamente questi livelli PPAP per il tuo progetto? La risposta risiede nell'equilibrio tra rischio, complessità e fiducia. Il processo PPAP utilizza cinque livelli di presentazione per definire esattamente quali prove e documenti ppap devi fornire per l'approvazione del componente. Questi livelli non sono semplice burocrazia: garantiscono il giusto livello di supervisione per ogni componente, dai semplici elementi di fissaggio ai componenti critici per la sicurezza.

I casi di attivazione includono il lancio di nuovi componenti, modifiche ingegneristiche, cambiamenti del fornitore o richieste del cliente. Il livello PPAP selezionato determina la portata e la profondità della documentazione che dovrai presentare. Analizziamo nel dettaglio ciascun livello e quando viene normalmente utilizzato.

Livelli PPAP 1–5: Cosa presentare e quando

- Livello 1 PPAP : Viene presentato solo il PSW (Part Submission Warrant). Utilizzato per componenti standard o a basso rischio, come articoli da catalogo, oppure quando il fornitore ha già dimostrato la propria affidabilità. Veloce e semplice, ma raramente usato per componenti complessi [Six Sigma Development Solutions] .

- Ppap livello 2 : PSW più campioni limitati e dati di supporto (come risultati fondamentali sulle dimensioni o sui materiali). Scelto per componenti moderatamente complessi o quando il cliente richiede maggiore garanzia rispetto al Livello 1, ma non l'intero pacchetto.

- Level 3 ppap : PSW, campioni del prodotto e l'insieme completo dei dati di supporto. Questo è il livello di presentazione più comune—pensalo come lo standard di riferimento per le livello PPAP 3 . I clienti si aspettano piena trasparenza e prove solide in questa fase.

- Ppap livello 4 : PSW più qualsiasi altra cosa richiesta dal cliente. Si tratta di un livello completamente personalizzato, spesso utilizzato per componenti con requisiti normativi o operativi particolari.

- Livello 5 PPAP : PSW, campioni e tutti i dati di supporto devono essere disponibili per la verifica presso il sito di produzione. Il cliente potrebbe effettuare un audit in loco per verificare direttamente ogni aspetto—riservato a componenti ad alto rischio o critici.

PPAP Livello 3: Quando i clienti si aspettano prove complete

Perché? level 3 ppap così importante? Per la maggior parte delle applicazioni automobilistiche e ad alta affidabilità, il Livello 3 è quello predefinito, a meno che il cliente non lo escluda esplicitamente. Questo approccio garantisce che ogni aspetto del processo e del prodotto sia documentato, tracciabile e soggetto a revisione. Se avete dei dubbi, partite dal presupposto che siano richiesti i requisiti del Livello 3 e verificate con il cliente eventuali eccezioni. Questo atteggiamento aiuta a evitare costose correzioni o nuove presentazioni in seguito.

Confermate sempre i requisiti specifici del cliente prima di definire il livello PPAP—alcuni clienti possono aumentare o ridurre il livello in base al rischio, alla storia precedente o a esigenze particolari.

Mappatura dei documenti per livello, semplificata

Scegliere il giusto livello ppap è solo metà della battaglia. Devi anche raccogliere i documenti corretti per la tua presentazione. Usa la tabella sopra per creare il tuo elenco di controllo e coordina sempre con il cliente per chiarire eventuali requisiti particolari. Questo approccio mantiene la tua presentazione in linea e il lancio rispetta i tempi previsti.

Pronto a metterlo in pratica? Successivamente, esamineremo passo dopo passo il flusso di lavoro per la presentazione PPAP—così potrai gestire con sicurezza ruoli, tempistiche e aspettative del cliente dall'inizio alla fine.

Flusso di lavoro e tempistica della presentazione PPAP da capo a piede

Dal blocco del progetto alla firma del PSW: Il processo PPAP passo dopo passo

Quando ti stai preparando per il lancio di un nuovo prodotto, il processo di approvazione della produzione può sembrare un labirinto di documenti, riunioni e checklist. Ma con un flusso di lavoro chiaro, terrai il tuo team allineato—evitando sorprese dell'ultimo minuto che ritardano l' approvazione ppap . Ecco una guida pratica, passo dopo passo, al documentazione PPAP e alle tappe fondamentali che garantiscono una presentazione di successo:

- Raccolta delle Esigenze del Cliente : Raccogliere tutte le specifiche del cliente, i disegni e le aspettative contrattuali. Chiarire cosa determina l'approvazione del pezzo di produzione approvazione del pezzo produttivo —si tratta di un nuovo componente, di una modifica del processo o di un cambio fornitore?

- Pianificazione del Rischio : Eseguire valutazioni dei rischi (DFMEA, PFMEA) per identificare potenziali problemi di progettazione e produzione prima che diventino ostacoli.

- Progettazione del processo : Mappare il processo produttivo, creare diagrammi di flusso del processo e sviluppare il piano di controllo per garantire la qualità in ogni fase.

- Produzione Pre-Serie : Eseguire un lotto pilota o iniziale per validare il processo in condizioni reali. Raccogliere campioni per test e misurazioni.

- Raccolta di prove : Raccogliere tutta la documentazione richiesta—risultati dimensionali, certificazioni dei materiali, studi MSA, dati di capacità—allineati all'ultima revisione del progetto.

- Revisione Interna : I team interfunzionali (Progettazione, Produzione, Qualità) esaminano l'intero pacchetto per individuare eventuali lacune o incoerenze prima della presentazione al cliente.

- Presentazione al Cliente : Inviare la documentazione PPAP al cliente, seguendo i requisiti del loro portale o formato. Includere il modulo Part Submission Warrant (PSW) compilato.

- Cicli di feedback : Gestire eventuali domande del cliente, richieste di chiarimenti o correzioni richieste. Aggiornare i documenti secondo necessità e reinviare.

- Approvazione Finale del PSW : Ricevere la conferma del cliente sul PSW, con la quale si autorizza il processo e il prodotto alla produzione di massa.

Tappe Fondamentali, Responsabili e Conseguenti Consegne

| Pietra miliare | Ruolo responsabile | Durata Tipica |

|---|---|---|

| Raccolta delle Esigenze del Cliente | Project Manager, Ingegnere Commerciale | Corto |

| Pianificazione dei Rischi (DFMEA, PFMEA) | Progettazione, Qualità | Medio |

| Progettazione del processo e piano di controllo | Produzione, Qualità | Medio |

| Produzione Pre-Serie | Produzione | Medio |

| Raccolta di prove | Qualità, Produzione | Medio |

| Revisione Interna | Team interfunzionale | Corto |

| Presentazione al Cliente | Qualità fornitore, Responsabile programma | Corto |

| Cicli di feedback | Qualità fornitore, Responsabile programma | Varia |

| Approvazione Finale del PSW | Qualità cliente | Corto |

Cosa chiedere al cliente prima di iniziare

Immagina di investire settimane in una consegna, solo per scoprire che il cliente si aspettava un processo di approvazione diverso processo di approvazione o formato dei dati. Evita lavori di rifacimento chiarificando questi punti fin dall'inizio. Ecco una checklist da copiare e incollare per la tua riunione iniziale o email:

- Qual è il livello di sottomissione PPAP richiesto? (Livello 1–5, o specifico del cliente)

- Quale disegno o modello fa fede? (Includere revisione/data)

- Quale schema di tolleranze e caratteristiche speciali si applica?

- Quali sono i criteri di accettazione per la capacità di processo (CpK, PpK, ecc.)?

- Quali formati sono accettabili per i risultati MSA e dimensionali?

- Sono presenti istruzioni relative al portale cliente o modelli di sottomissione?

- È consentita la sottomissione parziale o a stadi?

- Ci sono requisiti specifici del cliente non coperti dal PPAP AIAG?

Composizione del pacchetto PPAP: ordine e approvazione

Ora, come assemblate e instradate il vostro documentazione PPAP per l'approvazione? Seguite questo ordine tipico per il pacchetto di sottomissione:

- Pagina di copertina o indice

- Documenti di progetto (disegni, specifiche)

- Documenti di modifica ingegneristica (se applicabile)

- DFMEA e PFMEA

- Diagramma del Flusso di Processo

- Piano di Controllo

- Analisi del sistema di misurazione (MSA)

- Risultati dimensionali

- Risultati dei test su materiale/prestazioni

- Studi di capacità

- Relazione di approvazione estetica (se necessaria)

- Documenti di conformità (materiali, normative, ecc.)

- Modulo di autorizzazione per la sottomissione del pezzo (PSW) compilato

Ogni documento deve essere esaminato e firmato dal responsabile del dipartimento competente (Progettazione, Produzione, Qualità), con il PSW firmato dal rappresentante autorizzato del fornitore. Il PSW è la dichiarazione formale di conformità ed è richiesto per approvazione del pezzo produttivo —quindi ricontrolla attentamente tutti i dettagli prima dell'invio [1factory] .

"Un flusso di lavoro PPAP disciplinato, con ruoli chiari e tappe sequenziali, è la base di un processo di approvazione della produzione senza intoppi. Non lasciare al caso le approvazioni né l'ordine dei documenti: la chiarezza iniziale evita ritardi e ripetizioni costosi."

Con questo flusso di lavoro, sarai pronto per qualsiasi audit o revisione da parte del cliente. Successivamente, analizzeremo come presentare le evidenze MSA e di capacità per superare anche le verifiche più rigorose.

Evidenze MSA e di capacità che ottengono l'approvazione

Elementi essenziali MSA per una solida fiducia nel PPAP

Quando stai preparando una presentazione PPAP, ti sei mai chiesto perché si dia così tanta importanza all'analisi dei sistemi di misura (MSA)? Immagina che il tuo sistema di misura sia leggermente fuori: improvvisamente, pezzi buoni potrebbero essere rifiutati o, peggio ancora, pezzi non conformi potrebbero passare inosservati. È per questo motivo che l'MSA è un pilastro fondamentale del ppap manufacturing e un elemento obbligatorio del ppap element per l'assicurazione della qualità.

L'MSA garantisce che i tuoi strumenti e metodi di misurazione siano accurati, precisi e affidabili. Nel contesto del what is ppap in quality , si tratta di dimostrare al cliente che i tuoi dati sono attendibili, ovvero che le decisioni di controllo del processo si basano su prove solide e non su supposizioni.

- Metodo di misura: Descrivere il tipo di misurazione (ad esempio, calibro, MTC, calibro passa/non passa).

- Strumenti di misura e stato di calibrazione: Elenca tutti i dispositivi utilizzati e conferma che la calibrazione sia aggiornata.

- Tipo di studio: Specifica se si tratta di uno studio Gauge R&R, attributi, linearità o valutazione della stabilità.

- Ambito dello studio: Indica quali caratteristiche, campioni e operatori sono stati inclusi.

- Sintesi dei risultati: Presenta i risultati principali: i sistemi sono capaci e qual è l'errore di misurazione?

- Limitazioni: Segnala eventuali limitazioni (ad esempio, variabilità dell'operatore, fattori ambientali).

- Azioni correttive: Descrivi le azioni intraprese se il sistema di misurazione non ha soddisfatto i requisiti.

Fai sempre riferimento ad AIAG PPAP-4 per i criteri formali di accettazione e includi valori specifici solo quando forniti dal cliente o dallo standard ufficiale.

Come Riassumere le Capacità Senza Promettere Troppo

Riassumere la capacità di processo può sembrare come camminare su un filo—promettere troppo comporta il rischio di sollevare obiezioni da parte del cliente; promettere troppo poco e la tua consegna viene ritardata. L'obiettivo è collegare chiaramente ogni caratteristica speciale allo studio corrispondente, utilizzando dati reali e una logica trasparente.

Ecco un semplice formato tabella per presentare i risultati di capacità che resista all'esame di un audit:

| Caratteristica | Metodo | Descrizione del Campione | Riassunto del Risultato | Note sulla Stabilità |

|---|---|---|---|---|

| Diametro Critico | Misurazione CMM | 30 parti, 3 operatori | CpK = 1,45, soddisfa l'obiettivo del cliente | Nessuna deriva rilevata durante il primo ciclo |

| Durezza della superficie | Prova Rockwell | 10 campioni, 2 turni | Tutti entro le tolleranze; GR&R < 10% | Stabile nel periodo di due settimane |

Sii diretto riguardo a eventuali risultati limite. Se la capacità di una caratteristica è vicina al requisito minimo, segnala controlli provvisori nel tuo Piano di Controllo e documenta i piani per il miglioramento futuro del processo. Questo approccio basato sul rischio dimostra che sei proattivo, non che stai nascondendo problemi.

Presentazione di risultati resistenti alle verifiche ispettive

La documentazione pronta per l'audit non riguarda solo i numeri; riguarda la tracciabilità e l'allineamento. Assicurati che tutti i dati dimensionali, dei materiali e prestazionali siano riferiti allo stesso livello di revisione del disegno o modello approvato. Se stai che documentano i laboratori (interni o esterni), fornire la loro accreditamento e il campo di applicazione come parte del pacchetto PPAP.

- Collegare ogni studio alla relativa revisione del disegno o della distinta base (BOM).

- Includere i certificati di taratura e gli accreditamenti dei laboratori laddove richiesto.

- Utilizzare un ordine logico dei documenti e una chiara etichettatura: rendere semplice per i revisori risalire da ogni risultato alla sua fonte.

- Individuare eventuali controlli provvisori e aggiornare il Piano di Controllo man mano che vengono verificate le migliorie di processo.

Ricorda, cosa significa ppap nella produzione ? Significa costruire fiducia — attraverso dati, trasparenza e preparazione al controllo. Seguendo queste pratiche, si ridurranno i cicli di revisione e si acquisirà una reputazione di affidabilità qualità ppap .

Successivamente, esploreremo come le pratiche del digital thread e le definizioni basate su modelli stiano trasformando il modo in cui documentate e presentate i deliverable PPAP — garantendo che il vostro pacchetto di evidenze rimanga solido, anche mentre la produzione evolve.

Digital Thread e MBD Associati ai Deliverable PPAP

Come la Model-Based Definition (MBD) modifica il pacchetto PPAP

Quando si sente parlare di digital thread o di Model-Based Definition (MBD) nella produzione, potrebbe sembrare un semplice termine di moda, ma nel contesto del processo di approvazione dei pezzi in produzione ppap , questi concetti stanno rapidamente cambiando il modo in cui vengono creati, inviati e revisionati i documenti. Immagina di sostituire pile di PDF e fogli elettronici statici con un unico insieme di file digitali collegati che fluiscono direttamente dall'ingegneria alla qualità fino alla presentazione del PPAP. Questa è la promessa del digital thread: aggiornamenti più rapidi, minori errori e una maggiore tracciabilità.

Con MBD, il tuo modello CAD 3D diventa la fonte principale di verità, non solo per la progettazione, ma anche per la produzione e l'ispezione. Ciò significa che le informazioni per la produzione del prodotto (PMI), come tolleranze, finiture superficiali e caratteristiche speciali, sono incorporate direttamente nel modello, eliminando la necessità di reinserire manualmente i dati e riducendo il rischio di errori umani. Quando si verifica una modifica ingegneristica, il thread digitale garantisce l'aggiornamento automatico di tutti i documenti PPAP successivi, mantenendo il pacchetto di sottomissione sincronizzato e pronto per l'audit.

Documenti digitali abbinati ai tradizionali documenti PPAP

Allora, come si abbinano effettivamente i documenti digitali ai classici documento PPAP requisiti? Analizziamoli attraverso una tabella pratica che mostra i comuni deliverable PPAP insieme ai loro equivalenti digitali, alle note sulla modalità di sottomissione e alle considerazioni relative all'accettazione da parte del cliente:

| Documento PPAP classico | Equivalente digitale | Note sul formato di sottomissione | Note sull'accettazione del cliente |

|---|---|---|---|

| Registrazione del progetto | modello CAD 3D (nativo o STEP), annotazioni PMI | Includere il formato del modello e la revisione; disegno di riferimento se richiesto | Confermare se il modello o il disegno è la fonte ufficiale; alcuni OEM richiedono entrambi |

| Disegno a palloncino | Output di ballooning digitale, QIF o PDF con caratteristiche tracciabili | Collegare i balloon alle caratteristiche del modello; fornire la distinta digitale delle caratteristiche | Alcuni clienti richiedono sia versioni digitali che statiche per tracciabilità |

| Risultati dimensionali | File QIF, output CMM collegato al modello 3D e alle PMI | Fare riferimento alle indicazioni PMI nei risultati; allineare gli ID del campione con le caratteristiche del modello | Verificare se il portale cliente accetta QIF o richiede un riepilogo in Excel/PDF |

| Piano di Controllo | record ePLM, documento del flusso di lavoro digitale | Includere l'ID del record ePLM nelle osservazioni PSW; esportare il PDF se necessario | Conferma l'accettazione delle firme digitali e del tracciamento delle revisioni |

| PFMEA | registro software ePLM o di qualità | Esporta il riepilogo per la consegna; mantieni la versione aggiornata per le verifiche | Verifica se il cliente esaminerà la documentazione sulla piattaforma o richiederà un file statico |

| Flusso di processo | Diagramma di flusso interattivo (software), esportazione in PDF | Assicurati che il flusso corrisponda al Piano di Controllo digitale e al PFMEA | Alcuni OEM accettano solo PDF statici come documento ufficiale |

| MSA | File di studio digitali, collegati al database degli strumenti di misurazione | Includi la tracciabilità della calibrazione e le firme digitali | Verifica i requisiti del cliente riguardo al formato dei dati e alle evidenze |

| Capacità | Output del software statistico, riepilogo ePLM | Fonte dati di riferimento e revisione; esportare secondo necessità | Allineare il riepilogo delle capacità con la distinta digitale delle caratteristiche |

| Risultati dei materiali/prestazioni | Certificati di laboratorio (PDF), record collegati a ePLM | Allegare i certificati digitali alla consegna; fare riferimento ai codici del lotto e delle prove | Alcuni clienti richiedono i file originali del laboratorio per la tracciabilità |

Ad esempio, invece di presentare un foglio elettronico statico con risultati dimensionali, potresti fornire un file QIF direttamente tracciabile alle PMI del modello 3D. Nel tuo Part Submission Warrant, puoi indicare l'ID del record ePLM del tuo Piano di Controllo, offrendo al cliente un collegamento diretto al documento aggiornato e controllato nelle revisioni. Questo non soddisfa soltanto il processo di approvazione PPAP ma semplifica anche gli aggiornamenti futuri in caso di modifiche progettuali [Action Engineering] .

Garantire l'allineamento tra modello e disegno autorizzato

Una delle cause più comuni di confusione — e lavori di ripetizione — nelle consegne digitali del PPAP è la mancata corrispondenza tra modello e disegno. Prima di inviare, verifica sempre con il cliente quale documento costituisce l'ufficialmente valido. Alcuni OEM accettano il modello 3D con PMI come unica fonte autorevole, mentre altri richiedono ancora un disegno 2D firmato per motivi normativi o legati a sistemi esistenti. Includi una dichiarazione chiara nella tua consegna che tutta l'evidenza è allineata alla revisione specificata del modello o del disegno, e fai riferimento incrociato a questa in ogni elemento digitale.

- Indica sul foglio di copertina del PPAP e nelle note del PSW il documento autorizzato (modello/disegno) e la relativa revisione.

- Assicurati che tutti i file digitali (QIF, record ePLM, PDF) facciano riferimento alla stessa revisione/data.

- Coordina con il referente qualità o ingegneria del cliente nel caso ci siano dubbi.

In caso di dubbio, fornire sia il modello nativo che una versione PDF del disegno, e conservare una registrazione di tutta la corrispondenza riguardante l'autorità e il formato. Questo approccio riduce al minimo il rischio di ritardi costosi o di rifiuto durante la processo di approvazione dei pezzi in produzione ppap .

Il thread digitale trasforma il PPAP da un processo statico e manuale a un flusso di lavoro dinamico e tracciabile, riducendo gli errori, accelerando le approvazioni e semplificando la conformità alle aiag ppap linee guida come mai prima d'ora.

Poiché le piattaforme digitali e il ppap diventano sempre più comuni, noterai che i confini tra ingegneria, produzione e qualità si stanno sfumando. Associando i tuoi elementi digitali ai requisiti classici del PPAP e confermando fin dall'inizio l'autorità del cliente, garantirai che la tua prossima presentazione sia conforme e pronta per il futuro. Successivamente, vedremo come evitare le insidie più comuni che portano al rifiuto del PPAP e forniremo modelli pronti all'uso per azioni correttive.

Prevenzione e correzione dei rifiuti del PPAP

Motivi più comuni per cui il PPAP viene rifiutato

Ti è mai capitato di provare quella sensazione di sconforto quando il tuo pacchetto PPAP accuratamente preparato viene respinto? Non sei solo. Anche i team più esperti possono incappare in dettagli apparentemente minori ma che hanno gravi conseguenze per l'approvazione della produzione. Quali sono dunque gli errori più comuni che compromettono una psw ppap presentazione?

- Firme mancanti sul modulo Part Submission Warrant o sui documenti di supporto

- Revisioni non corrispondenti tra disegni, FMEA e piani di controllo

- Riassunti MSA incompleti o mancanza di prove di taratura

- Caratteristiche speciali non documentate o metodi di controllo non chiari

- Studi delle capacità non collegati —risultati non collegati a specifiche caratteristiche del piano di controllo

- Risultati relativi a materiali o prestazioni non supportati (ad es. certificati di laboratorio mancanti)

- FMEA obsolete o riutilizzate che non riflettono i rischi attuali di progetto/prodotto

- Lacune nella tracciabilità —documenti di approvazione dei componenti senza firma, data o non tracciabili

Immagina di passare settimane a preparare il tuo requisiti PPAP livello 3 basta un'autorizzazione mancante o il caricamento della revisione sbagliata. Queste semplici sviste possono causare ritardi costosi, lavori di riparazione e persino la perdita di fiducia da parte del cliente.

Sintesi CAPA che puoi copiare e adattare

Quando si verifica un rifiuto, agire rapidamente e documentare la propria risposta è fondamentale. Ecco perché sono utili le sintesi CAPA (Azioni Correttive e Preventive). Di seguito trovi modelli pronti che puoi adattare a qualsiasi problema PPAP:

Enunciato del problema: Il PFMEA presentato non è stato aggiornato per riflettere l'ultima modifica ingegneristica (Revisione D).

Contenimento immediato: Fermata la produzione e notificato a tutti i reparti interessati.

Sintesi della causa radice: La modifica ingegneristica non è stata comunicata al team qualità prima della presentazione del PPAP.

Azione correttiva: Aggiornamento del PFMEA alla Revisione D e formazione del team sul processo di controllo delle modifiche.

Verifica dell'efficacia: Verifica incrociata di tutti i documenti PPAP ora inclusa nel modulo preliminare di presentazione.

Controlli preventivi: Implementato flusso di lavoro digitale per le notifiche di modifica tecnica.

Enunciato del problema: Manca il certificato di taratura del dispositivo di misura primario nello studio MSA.

Contenimento immediato: Risultati dimensionali interessati trattenuti dalla presentazione.

Sintesi della causa radice: Lo stato di taratura non è stato verificato prima della raccolta dei dati.

Azione correttiva: Dispositivo tarato; risultati reinviati con certificato.

Verifica dell'efficacia: Aggiunta verifica di taratura al SOP di preparazione dello studio MSA.

Controlli preventivi: Pianificati audit trimestrali di taratura per tutti i dispositivi critici.

Questi riassunti CAPA ti aiutano a rispondere rapidamente, dimostrare disciplina operativa e mostrare al cliente che i problemi vengono affrontati alla radice, non semplicemente mascherati. Sono particolarmente utili per i problemi ricorrenti legati ai ppap level 3 requirements , dove la completezza della consegna è fondamentale.

Rimanere allineati con le specifiche del cliente

Ogni cliente ha le proprie particolarità—talvolta richiede prove aggiuntive, formati documentali unici o ulteriori approvazioni. Per questo motivo è essenziale verificare il proprio pacchetto in base ai requisiti specifici del cliente e alle clausole contrattuali prima di inviare. Non dimenticare di documentare eventuali controlli provvisori o piani di riesame qualora venga individuata una carenza durante il controllo interno.

- Esaminare le linee guida per la consegna e le istruzioni speciali del cliente

- Confermare il livello richiesto di consegna (in particolare per level 3 ppap )

- Verificare l'ordine dei documenti, la pagina indice e la tracciabilità delle prove

- Controllare attentamente l'allineamento delle revisioni su tutti i documenti

- Assicurarsi che tutte le firme e le date siano presenti su ogni documento di approvazione del componente

- Allegare tutte le prove di supporto (certificati di laboratorio, registri di calibrazione, ecc.)

- Mantenere una checklist interna per le esigenze ricorrenti specifiche del cliente

| Checklist di revisione pre-volo |

|---|

| Tutti i documenti verificati per revisione e autorità corrette |

| La pagina dell'indice corrisponde all'effettivo ordine dei documenti |

| Tutte le firme e le date richieste sono presenti |

| I collegamenti di tracciabilità (ad esempio numeri di disegno, numeri di parte) sono coerenti |

| Documentazione allegata a supporto di tutti i risultati dei test e degli studi |

| Requisiti specifici del cliente verificati e documentati |

Comprensione significato del modulo di accettazione del pezzo e cos'è il modulo di sottomissione del pezzo è fondamentale in questo contesto: il PSW è la tua dichiarazione formale che tutti i requisiti sono stati soddisfatti. Eventuali lacune o errori rischiano non solo il rifiuto, ma anche la tua credibilità come fornitore.

"Considera ogni presentazione PPAP come una testimonianza dell'approccio della tua organizzazione alla qualità. Un approccio disciplinato, basato su checklist, riduce al minimo i rifiuti e costruisce fiducia anche con i clienti più esigenti."

Con queste strategie e modelli, sarai pronto a prevenire gli errori più comuni, rispondere ai rifiuti con sicurezza e mantenere il tuo la produzione ppap flusso operativo regolare. Successivamente, forniremo esempi pronti all'uso di documenti PPAP con annotazioni per semplificare ulteriormente il tuo processo di documentazione.

Esempi Pronti all'Uso di Documenti PPAP con Annotazioni

Quando stai preparando il tuo pacchetto PPAP, avere modelli chiari e pronti all'uso può farti risparmiare ore di lavoro nella stesura e aiutarti a garantire coerenza tra le diverse presentazioni. Di seguito troverai esempi pratici dei documenti PPAP più richiesti, con ogni campo annotato in modo da sapere esattamente come si inserisce nel tuo pacchetto complessivo di evidenze. Questi esempi si basano su best practice e format reali, che potrai quindi adattare per il tuo prossimo la produzione ppap progetto.

Esempio di testo compilato del Part Submission Warrant (PSW)

Mandato di presentazione di parti (PSW)

Nome parte: [Nome del pezzo] (Corrispondente al disegno e alla distinta base)

Numero della parte: [Numero Pezzo] (Identificativo univoco per la tracciabilità)

Livello di modifica tecnica: [Revisione/ECN] (Indica la versione del progetto approvata più recente)

Nome dell'organizzazione: [Your Company Name] (Fornitore registrato)

Luogo di produzione: [Stabilimento/Indirizzo] (Dove il componente viene prodotto)

Livello di sottomissione: [Livello 1–5] (In conformità alla richiesta del cliente)

Motivo della sottomissione: [Nuovo componente, Modifica progettuale, ecc.] (Perché viene attivato il PPAP)

Dichiarazione: "Dichiariamo che i campioni e la documentazione soddisfano tutti i requisiti specificati. Tutti i dati di supporto sono conservati secondo le indicazioni del cliente e delle linee guida AIAG PPAP-4."

Osservazioni: [Eventuali chiarimenti o note specifiche del cliente]

Suggerimento: Il PSW è il riassunto formale del pacchetto PPAP ed è richiesto per ogni numero di pezzo, salvo diversa indicazione da parte del cliente. Verificare sempre che tutti i campi corrispondano ai documenti di supporto e all'ultima revisione progettuale.

Tabella dei risultati dimensionali con annotazioni

| Numero Balloon | Caratteristica | Riferimento spec. | Metodo/Strumento | Riassunto del Risultato | Disposizione |

|---|---|---|---|---|---|

| 1 | Diametro Esterno | ø10,10–0,02 | Micrometro | 10,08 / 10,09 / 10,10 | Superato |

| 2 | Roughness di superficie | 6.3 Ra | Misuratore di Rugosità | 6.1 / 6.2 / 6.3 | Superato |

| 3 | Scampi | 1 x 30° | Visivo | - Ok, va bene. | Superato |

- Numero palloncino: Collegamenti al disegno con indicazione per tracciabilità.

- Caratteristica: La caratteristica misurata, come specificato sul disegno.

- Riferimento spec.: La tolleranza o il requisito per la caratteristica.

- Metodo/Strumento: Lo strumento di misura o il metodo di ispezione utilizzato.

- Riepilogo risultati: Risultati campione o intervallo di valori misurati.

- Decisione: Indica se i risultati soddisfano i requisiti (Approvato/Non approvato).

Utilizza questo formato per comunicare rapidamente la conformità di ogni caratteristica chiave. Per documenti più estesi documenti ppap con esempio tabelle, puoi espandere includendo operatore, data o note aggiuntive secondo necessità [Riflesso] .

Modelli di estratto PFMEA e Piano di Controllo

Ti sei mai chiesto come allineare il tuo PFMEA e il Piano di Controllo in modo che le caratteristiche speciali e i controlli siano chiaramente mappati? Ecco un esempio abbinato per aiutarti a iniziare:

Estratto PFMEA

- Fase del processo: Lavorazione di alberi

- Modalità di guasto potenziale: Diametro fuori specifica

- Effetto: Interferenza di montaggio

- Causa: Usura degli utensili

- Controllo attuale: Verifica periodica con micrometro

- Dettizione: ispezione in-process al 100%

- Gravità/Occorrenza/Rilevamento: Gravità 8, Occorrenza 3, Rilevamento 4, RPN = 96

- Azione raccomandata: Aumentare la frequenza di ispezione

Sezione del piano di controllo

- Fase del processo: Lavorazione di alberi

- Caratteristica: Diametro Esterno

- Specifica/Tolleranza: ø10,10–0,02

- Metodo di controllo: Misurazione con micrometro ogni 30 minuti

- Piano d'azione: Fermare la produzione, sostituire l'utensile se fuori specifica

- Dimensione del campione/Frequenza: 1 pezzo per intervallo

- Responsabile: Operatore, Ispettore QA

Nota: La PFMEA identifica i rischi e le lacune di controllo, mentre il piano di controllo documenta le specifiche azioni di monitoraggio e intervento. La coerenza nella terminologia e nella denominazione delle caratteristiche tra entrambi i documenti è fondamentale per un processo solido modulo di presentazione del pezzo ppap imballaggio.

Suggerimenti rapidi per coerenza e adattamento

- Sostituisci tutti i segnaposto (ad esempio, [Nome Parte], [Spec/Tolleranza]) con i termini esatti del tuo cliente e le ultime revisioni.

- Mantieni una nomenclatura coerente in tutti i documenti, in particolare tra PSW, risultati dimensionali e piani di controllo.

- Per ogni ppap part submission warrant , assicurati che le prove a supporto siano indicate e tracciabili.

- Mantieni una pagina indice nel tuo pacchetto in modo che i revisori possano trovare facilmente ogni documento.

Utilizzando questi modelli annotati, ottimizzerai il processo di documentazione, ridurrai il rischio di omissioni e consegnerai una presentazione PPAP professionale e pronta per l'audit. Successivamente, vedremo come scegliere il partner produttivo giusto per accelerare il tuo percorso PPAP.

Scegli il partner giusto per accelerare la produzione PPAP

Cosa cercare in un partner produttivo pronto per PPAP

Quando la differenza tra un lancio regolare e ritardi costosi dipende dalle prestazioni del fornitore, scegliere il partner giusto per la produzione ppap è fondamentale. Immagina di dover rispettare una scadenza ravvicinata per un progetto automobilistico: preferiresti coordinare più fornitori oppure affidarti a un unico team integrato, competente nell'intero produzione nel settore automobilistico ? La risposta è chiara: il partner giusto può fare la differenza tra il successo e l'insuccesso della tua consegna, sia in termini di tempistiche che di qualità.

Cosa dovresti cercare quando valuti potenziali fornitori per il tuo prossimo programma basato su PPAP? Ecco una checklist pratica per guidare le tue del settore automobilistico decisioni:

| Criteri del partner | Perché sono importanti per il PPAP |

|---|---|

| Certificazione IATF 16949 | Dimostra un solido sistema di gestione della qualità allineato agli standard del settore automobilistico—fondamentale per la certificazione PPAP e per la fiducia del cliente. |

| Capacità Multi-Processo Sotto un Unico Tetto | Riduce i passaggi, semplifica la tracciabilità e mantiene tutto servizi ppap coordinato—soprattutto per assemblaggi complessi. |

| Prototipazione Rapida e Tempi di Consegna Brevi | Accelera il processo APQP e PPAP permettendo iterazioni rapide e una veloce generazione di evidenze per la validazione dimensionale e dei materiali. |

| Disciplina APQP Documentata | Garantisce rigore di processo, gestione del rischio e documentazione chiara dalla progettazione alla produzione—riducendo al minimo sorprese nella fase PPAP. |

| Esperienza con Portali OEM/Tier 1 | Permette invii senza interruzioni, conformità ai requisiti specifici del cliente e cicli di feedback rapidi. |

Come i processi integrati riducono i cicli di sottomissione

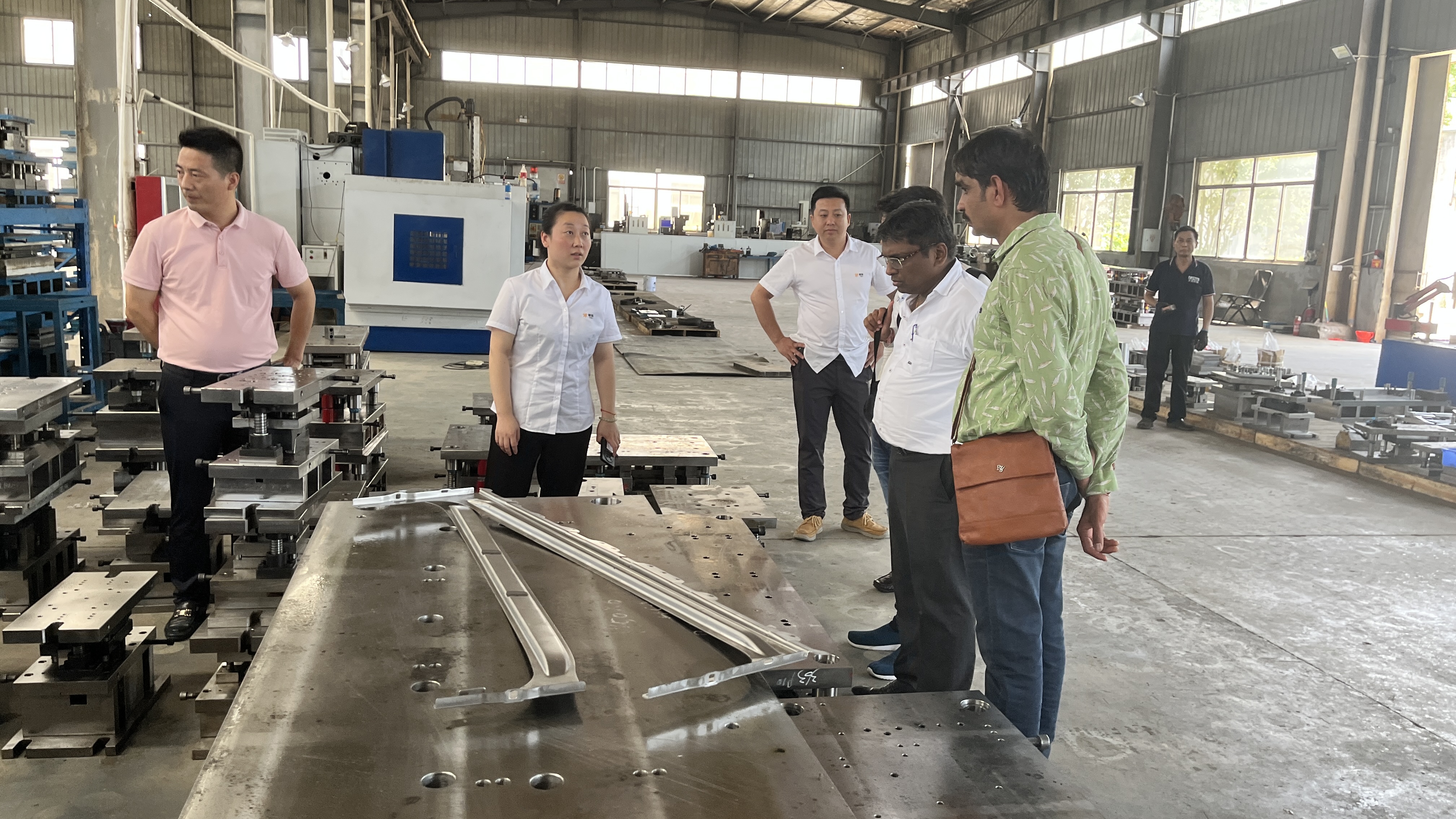

Quando ci si affida a un fornitore che soddisfa tutti questi criteri, si nota una differenza significativa in termini di velocità e affidabilità. Ad esempio, Shaoyi Metal Technology è un produttore certificato IATF 16949 che offre soluzioni end-to-end per componenti automobilistici ad alta precisione. Il loro approccio one-stop—che combina stampaggio, formatura a freddo, lavorazione CNC e saldatura—significa che ogni fase, dalla progettazione all'ispezione finale, avviene sotto un unico tetto. Questa integrazione riduce il rischio di errori, accelera la comunicazione e garantisce che ogni documento PPAP sia tracciabile a un'unica fonte.

La prototipazione rapida è un altro fattore di cambiamento. Immagina ridurre il tempo necessario per passare dal design iniziale all'approvazione del primo campione da settimane a soli giorni. Con la possibilità di produrre evidenze dimensionali rapidamente, puoi iterare sui controlli di processo e affrontare i feedback dei clienti prima che si trasformino in ritardi. Questo è particolarmente prezioso per i team che devono far fronte alle rigorose richieste del processo industriale automobilistico —dove ogni giorno conta, e ogni dettaglio è importante.

- Produzione unica e completa: Riduce le lacune comunicative e la documentazione non allineata.

- Tracciabilità unica: Semplifica la raccolta delle evidenze per audit e revisioni da parte dei clienti.

- Cicli PPAP più rapidi: Prototipazione rapida e controllo di processo interno significano tempi di consegna più brevi e minori necessità di riesaminazioni.

- Formazione coerente: Team con APQP documentato e formazione ppap possono adattarsi con agilità a nuove esigenze e standard dei clienti.

I fornitori one-stop semplificano il percorso PPAP riducendo i passaggi, minimizzando i lavori di ripetizione e consegnando documentazione coerente e pronta per le verifiche—per consentirvi di concentrarvi sull'innovazione, non sulla burocrazia.

Dal prototipo al PSW con minima frizione

Pensi all'ultima volta che ha subito un rigetto PPAP in fase avanzata. È stato a causa di prove mancanti, tracciabilità poco chiara o ritardi da parte di fornitori esterni? Un partner con capacità integrate ed esperienza nel settore automobilistico può aiutarla a evitare questi problemi. Comprenderà le sfumature del la produzione ppap , prevederà le particolarità specifiche del cliente e garantirà che ogni documento—dai campioni del prototipo fino al Part Submission Warrant finale—sia allineato e pronto per l'approvazione.

Dando priorità a questi criteri di selezione, non ridurrà soltanto i rischi del progetto, ma accelererà anche il time to market. In un contesto competitivo in cui il produzione nel settore automobilistico è in continua evoluzione, il partner giusto è il tuo asset più importante per garantire qualità, conformità e velocità.

Domande frequenti sulla produzione PPAP

1. Quali sono i 5 livelli di PPAP e quando vengono utilizzati?

I cinque livelli PPAP definiscono l'ambito della documentazione richiesta per l'approvazione del componente. Il Livello 1 richiede soltanto il Part Submission Warrant (PSW), tipicamente per componenti standard. Il Livello 2 aggiunge dati di supporto limitati, mentre il Livello 3, il più comune, richiede un pacchetto completo di documentazione. I Livelli 4 e 5 sono personalizzati in base alle esigenze del cliente o prevedono revisioni in loco. Il livello scelto dipende dalla complessità del componente, dal rischio e dai requisiti del cliente.

2. In che modo il PPAP differisce dall'ispezione del primo campione (FAI)?

PPAP è un processo di approvazione completo che conferma la prontezza sia del prodotto che del processo per la produzione di massa, richiedendo un insieme completo di documenti. FAI verifica un singolo esemplare rispetto alle specifiche, concentrandosi sulla conformità iniziale. Mentre FAI può essere incluso in PPAP come prova dimensionale, PPAP copre una più ampia validazione del processo e requisiti continui.

3. È richiesto il PPAP per file CAD e consegne digitali?

Sì, le attuali consegne PPAP richiedono spesso file CAD e supporti digitali. I documenti di progettazione possono includere modelli 3D con informazioni di produzione integrate (PMI), e gli output digitali possono essere direttamente correlati ai documenti PPAP classici. Verificare sempre con il cliente quali formati digitali sono accettati e se fa fede il modello o il disegno.

4. Cos'è il Part Submission Warrant (PSW) e perché è importante?

Il PSW è la dichiarazione formale nel PPAP che tutte le parti e i processi soddisfano i requisiti del cliente. Riassume la sottomissione, fa riferimento alle evidenze di supporto ed è firmato dal rappresentante autorizzato del fornitore. L'approvazione del PSW è essenziale per il rilascio in produzione e per il continuo allineamento tra fornitore e cliente.

5. In che modo il partner produttivo giusto può accelerare la produzione PPAP?

Un partner dotato di certificazione IATF 16949, capacità multi-processo interne e prototipazione rapida semplifica il processo PPAP. Squadre integrate riducono i passaggi, migliorano la tracciabilità e consentono una documentazione più rapida e coerente. Ad esempio, Shaoyi Metal Technology offre soluzioni chiavi in mano che aiutano a ridurre i cicli di sviluppo e a migliorare la qualità delle sottomissioni.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —