- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Documenti PPAP Spiegati: 18 Elementi, Livelli da Uno a Cinque, Strumenti

Time : 2025-10-19

Spiegazione dei documenti PPAP senza inutili fronzoli

Quando si lancia un nuovo componente automobilistico, o anche quando si apporta una piccola modifica a uno esistente, come si dimostra al cliente di poter fornire componenti di qualità—ogni volta? È qui che entrano in gioco i Documenti ppap se ti sei mai chiesto: “ cos'è il PPAP ?”, oppure hai cercato una chiara Definizione di PPAP che abbia senso nel contesto produttivo reale, sei nel posto giusto.

Definizione e scopo del PPAP

PPAP è il Production Part Approval Process, un insieme strutturato di documenti e prove che dimostra la capacità del fornitore di soddisfare costantemente i requisiti ingegneristici e qualitativi del cliente prima e dopo modifiche a un prodotto o a un processo.

In termini semplici, i documenti PPAP sono un pacchetto dimostrativo che i fornitori presentano ai clienti—spesso nei settori automobilistico e aerospaziale—per mostrare di aver compreso tutti i requisiti di progettazione e che i loro processi siano in grado di produrre componenti conformi. Questi documenti non sono semplice carta; sono essenziali per costruire fiducia e consentire avviamenti fluidi, specialmente quando le catene di approvvigionamento sono globali e le responsabilità elevate.

Come i documenti PPAP riducono i rischi

Immaginate un cliente che riceve una spedizione di componenti che non si adattano, non funzionano o non durano come previsto. Il costo, in termini di tempo, denaro e reputazione, può essere enorme. I documenti PPAP aiutano a prevenire questi problemi mediante:

- Dimostrazione dell'intento di progettazione : Conferma che tutti i disegni, le specifiche e i requisiti sono stati pienamente compresi e concordati.

- Convalida della capacità del processo : Dimostrare che i processi produttivi possono produrre in modo affidabile componenti entro i limiti di tolleranza e qualità.

- Controllo delle modifiche : Garantire che qualsiasi modifica ingegneristica o di processo venga esaminata, documentata e approvata prima dell'implementazione.

- Conferma della prontezza del fornitore : Dimostrare che i sistemi, i controlli e i team del fornitore sono pronti per avviare o riprendere la produzione senza imprevisti.

Concentrandosi su questi obiettivi, i documenti PPAP fungono da strumento di riduzione del rischio sia per fornitori che per clienti, riducendo la probabilità di errori costosi dopo il lancio del prodotto (1Factory) .

Collegamento tra APQP e PPAP

Quindi, come si inseriscono i documenti PPAP nella pianificazione della qualità? Ecco APQP—Advanced Product Quality Planning. L'APQP è una metodologia strutturata per la progettazione, lo sviluppo e la validazione di nuovi prodotti e processi. Pensate all'APQP come a una mappa stradale e al PPAP come al checkpoint finale in cui dimostrate di aver seguito tale percorso e raggiunto i risultati previsti.

Durante l'APQP, i team utilizzano strumenti come l'FMEA (Analisi dei Modelli di Guasto e dei relativi Effetti), i piani di controllo e i diagrammi di flusso del processo per identificare i rischi e implementare controlli adeguati. La documentazione PPAP raccoglie quindi le evidenze che tali controlli funzionano nella produzione reale, colmando il divario tra pianificazione ed esecuzione.

Dove si colloca il PPAP nel processo di approvazione

I documenti PPAP sono generalmente richiesti in due momenti chiave:

- Prima dell'inizio della produzione di serie per un nuovo componente o un componente significativamente modificato

- Dopo qualsiasi modifica al design, ai materiali, al processo, al fornitore o alla sede produttiva

Ciò significa che i fornitori devono mantenere i propri sistemi e documentazione in modo da essere sempre pronti a presentare un PPAP quando richiesto. Il processo di approvazione dei pezzi in produzione non è un evento isolato, ma un impegno continuo verso la qualità e la trasparenza durante tutto il ciclo di vita del prodotto.

Perché questa guida va oltre

Se stai cercando risposte chiare alla domanda “ significato di ppap nella produzione ” oppure una risorsa pratica per preparare i documenti PPAP, questo articolo è stato pensato per te. Andremo oltre la semplice elencazione dei 18 elementi del PPAP e ti forniremo tabelle riassuntive, esempi annotati, linee temporali e suggerimenti per la risoluzione dei problemi, in modo da poter affrontare l'intero processo con sicurezza ed evitare gli errori più comuni.

La tua tabella di riferimento completa degli elementi PPAP

Ti è mai capitato di fissare una checklist PPAP chiedendoti: “Cosa fa realmente ciascun documento – e chi è responsabile?” Non sei solo. Che tu sia nuovo ai 18 elementi del PPAP o desideri semplicemente un modo più intelligente per prepararti alla tua prossima consegna, questa sezione ti offre una guida pratica e immediata che utilizzerai davvero. Aggiungi ai segnalibri questa tabella come indice di lavoro per documentazione PPAP —e tienila a portata di mano quando prepari, revisioni o verifichi il tuo prossimo pacchetto.

I 18 Elementi PPAP Spiegati

| Elemento | Scopo | Preparato da | Formato tipico | Riferimento | Errore Comune |

|---|---|---|---|---|---|

| 1. Documenti di Progetto | Conferma che tutti i requisiti e le specifiche del componente siano compresi | Ingegnere di progettazione | Disegno, specifiche, copia ordine d'acquisto | Manuale AIAG PPAP | Disegni obsoleti o mancata corrispondenza della revisione |

| 2. Documenti di modifica ingegneristica | Documenta tutte le modifiche richieste/approvate | Ingegneria/Proprietario della modifica | ECN, nota tecnica di modifica | Manuale AIAG PPAP | Omissione dell'approvazione della modifica o dell'ultimo ECN |

| 3. Approvazione ingegneristica del cliente | Prova dell'approvazione ingegneristica da parte del cliente | Fornitore, Cliente | Modulo di approvazione, deroga | Manuale AIAG PPAP | Risultati dei test mancanti o documentazione della deroga |

| 4. FMEA di Progettazione (DFMEA) | Analizza i rischi nella progettazione del componente | Team interfunzionale | Scheda/rapporto DFMEA | Manuale AIAG PPAP | Non aggiornato dopo le modifiche di progetto |

| 5. Diagramma di Flusso del Processo | Illustra le fasi del processo produttivo | Ingegnere di Processo/Produzione | Diagramma a blocchi/diagramma | Manuale AIAG PPAP | Fasi mancanti o flusso di non conformità |

| 6. Analisi dei modi di guasto del processo (PFMEA) | Identifica i rischi nel processo di produzione | Team interfunzionale | Scheda/rapporto PFMEA | Manuale AIAG PPAP | Controlli non collegati ai rischi effettivi |

| 7. Piano di controllo | Elenca i controlli per le caratteristiche speciali e le fasi del processo | Ingegnere della qualità/processo | Tabella o matrice | Manuale AIAG PPAP | Incoerente con la PFMEA o mancanza di caratteristiche speciali |

| 8. Analisi del sistema di misura (MSA) | Verifica che i sistemi di misurazione siano accurati e ripetibili | Ingegnere della Qualità | Studio Gage R&R, registri di calibrazione | Manuale AIAG PPAP | Gage R&R incompleto o calibrazione mancante |

| 9. Risultati Dimensionali | Verifica che tutte le dimensioni rispettino i requisiti del disegno | Qualità/Ispezione | Foglio di calcolo/tabella | Manuale AIAG PPAP | Non tutte le dimensioni del disegno sono riportate |

| 10. Risultati dei Test sui Materiali/ Prestazioni | Conferma la conformità dei materiali e delle prestazioni | Ingegnere del Laboratorio/Test | Riepilogo dei test, certificati | Manuale AIAG PPAP | Certificati di test mancanti o risultati incompleti |

| 11. Studi Iniziali del Processo | Mostra la stabilità e capacità del processo | Ingegnere di Processo/Qualità | Grafici SPC, rapporto di studio | Manuale AIAG PPAP | Non copre tutte le caratteristiche critiche |

| 12. Documentazione del Laboratorio Qualificato | Prova che i laboratori sono certificati per i test | Responsabile Qualità/Reparto | Certificati e accreditamenti di laboratorio | Manuale AIAG PPAP | Certificazioni di laboratorio scadute o mancanti |

| 13. Rapporto di Approvazione Aspetto (AAR) | Conferma che il cliente ha approvato l'aspetto del componente | Rappresentante Qualità/Customer | Modulo/rapporto AAR | Manuale AIAG PPAP | Omesso per componenti critici per l'aspetto |

| 14. Componenti Prodotti come Campione | Campioni fisici per la revisione/archiviazione da parte del cliente | Fornitore | Parte fisica, foto | Manuale AIAG PPAP | Non conforme alla documentazione o informazioni di stoccaggio mancanti |

| 15. Campione Maestro | Campione di riferimento per confronti continui | Fornitore, Cliente | Parte campione firmata | Manuale AIAG PPAP | Non firmata/approvata o non disponibile per la formazione |

| 16. Ausili di Controllo | Elenco e strumenti tarati utilizzati per l'ispezione | Ingegnere della qualità/processo | Lista utensili, programma di taratura | Manuale AIAG PPAP | Ausili non tarati o lista incompleta |

| 17. Requisiti specifici del cliente | Documenta eventuali requisiti particolari del cliente | Fornitore/Responsabile Account | Checklist CSR, moduli | Manuale AIAG PPAP | Dettagli specifici del cliente non rispettati o mal compresi |

| 18. Part Submission Warrant (PSW) | Riepilogo, dichiarazione e approvazione dell'intero PPAP | Responsabile della Qualità | Modulo PSW | Manuale AIAG PPAP | Livello di sottomissione errato o firme mancanti |

Chi prepara ciascun documento PPAP?

La maggior parte elementi ppap richiedono un lavoro di squadra trasversale. Ad esempio, il PFMEA e il piano di controllo sono meglio sviluppati da un team che include ingegneria, qualità e produzione. La documentazione di laboratorio e i risultati dei test devono sempre essere coordinati con laboratori qualificati e responsabili della qualità. Mantenere il proprio team allineato con il manuale AIAG PPAP e con i requisiti del cliente è fondamentale per ottenere approvazioni rapide.

Scopo e formato tipico a colpo d'occhio

- Relazioni : Utilizzate per FMEA, MSA e studi di processo—spesso in forma tabellare o come fogli di lavoro.

- Tabelle/Fogli di calcolo : Comuni per i risultati dimensionali, piani di controllo e ausili di verifica.

- Descrizioni testuali/Moduli : Necessari per il PSW, la documentazione delle modifiche ingegneristiche e il rapporto di approvazione estetica.

- Prove fisiche : Include campioni principali e parti prodotte durante la produzione di prova.

Fare riferimento al aiag ppap manual pdf o alla libreria di standard della vostra organizzazione aiuta a garantire l'utilizzo dei modelli e formati corretti ogni volta.

Dove trovare indicazioni ufficiali

- Manuale AIAG PPAP : La fonte autorevole per definizioni, moduli campione e requisiti relativi ai 18 elementi del PPAP ( Quality-One ).

- IATF 16949 : Per requisiti più ampi del sistema qualità che supportano la documentazione PPAP.

- Manuali specifici del cliente : Controllare sempre la presenza di requisiti o formati particolari richiesti dal cliente.

Suggerimenti per collegare gli elementi ed evitare errori

- Assicurati che il tuo PFMEA guidi il piano di controllo: esaminarli insieme per verificarne la coerenza.

- Utilizza gli studi MSA per supportare sia i risultati dimensionali che i controlli di processo continuativi.

- Non inviare mai disegni obsoleti o ignorare i requisiti specifici del cliente: sono cause comuni di rifiuto.

- Verifica attentamente che tutte le caratteristiche speciali siano chiaramente identificate e riportate in tutti i documenti pertinenti.

Ora che disponi di un riferimento completo per i 18 elementi, la sezione successiva ti mostrerà come abbinare questi documenti al giusto livello di presentazione PPAP, in modo da non preparare troppo o troppo poco rispetto alle esigenze del cliente.

Comprendere i livelli PPAP e scegliere l'ambito corretto

Ti sei mai chiesto perché alcune presentazioni PPAP sono una passeggiata mentre altre sembrano una montagna di documenti? La risposta spesso sta nella scelta del Livello ppap giusto livelli di PPAP , puoi allineare la tua documentazione alle esigenze del cliente, risparmiando tempo, riducendo i rischi e costruendo fiducia. Analizziamo insieme i cinque livelli, in modo da sapere sempre cosa ci si aspetta e come negoziare l'ambito corretto di presentazione.

Livelli di presentazione PPAP a colpo d'occhio

| Livello ppap | Cosa presentare | Cosa conservare | Cause tipiche | Aspettative dei clienti | Quando utilizzare |

|---|---|---|---|---|---|

| Livello 1 | Modulo Part Submission Warrant (PSW) solo | Tutta la documentazione di supporto conservata dal fornitore | Parti a basso rischio, semplici, con storia comprovata | Approvazione rapida, verifica minima | Fastener di base, tappi in plastica non critici |

| Livello 2 | PSW + campioni selezionati e dati limitati (ad esempio certificati dimensionali, materiali) | Pacchetto completo conservato presso il fornitore | Complessità moderata, modifiche minori o nuovo fornitore con buon curriculum | Richiesta una certa documentazione, ma non l'intera documentazione completa | Supporti, parti semplici lavorate meccanicamente, aggiornamenti minori del design |

| Livello 3 | PSW + dati completi di supporto + campioni del prodotto | Copia presso il fornitore; tutti i documenti inviati al cliente | Parti nuove, alta complessità, elementi di sicurezza/critici o requisiti normativi | Revisione completa di tutti e 18 gli elementi | Componenti del motore, sistemi di sicurezza, lancio di nuovi prodotti |

| Livello 4 | PSW + altri documenti come specificato dal cliente | Definito dal cliente; può richiedere moduli speciali o test | Esigenze specifiche del cliente, requisiti normativi o operativi particolari | Presentazione personalizzata, il cliente definisce le evidenze | Dispositivi medici, componenti con esigenze particolari di conformità |

| Livello 5 | PSW + pacchetto completo, tutti i dati disponibili per la revisione in loco | Tutti i documenti e i campioni pronti presso il sito del fornitore | Rischio più elevato, applicazioni critiche o audit del cliente richiesto | Audit in loco, analisi approfondita del processo e dei controlli | Aerospaziale, parti critiche del motore o su richiesta speciale |

Quando il livello 3 è appropriato

Il PPAP di livello 3 è di gran lunga il più comune—e per buone ragioni. È la scelta ideale per nuove parti, modifiche significative e qualsiasi componente con un rischio o una complessità elevati. Se state fornendo un articolo relativo alla sicurezza o una parte nuova per il vostro processo, aspettatevi che il cliente richieda level 3 ppap . Ciò significa presentare il PSW, tutti e 18 gli elementi e campioni fisici per la revisione. I ppap level 3 requirements forniscono al cliente piena fiducia prima dell'avvio della produzione (Six Sigma Development Solutions) .

Evidenze richieste dal livello

- Livello 1: Solo il PSW—veloce e leggero, ma solo per parti a basso rischio.

- Livello 2: PSW più prove specifiche (come alcuni risultati di test o campioni). Questo viene spesso chiamato ppap livello 2 e si adatta bene a modifiche moderate o quando il cliente richiede un po' maggiore garanzia.

- Livello 3: Il pacchetto completo — PSW, tutti e 18 gli elementi e campioni del prodotto. Questa è l'opzione predefinita se non diversamente specificato.

- Livello 4: PSW più qualsiasi altra cosa richiesta dal cliente. Ppap livello 4 è flessibile e utilizzato per requisiti personalizzati.

- Livello 5: Tutto quanto incluso nel livello 3, ma tutti i documenti e i campioni devono essere pronti per una revisione o un audit in loco da parte del cliente.

Ricorda, ogni livello PPAP include il Part Submission Warrant. La differenza sta nella quantità di prove di supporto inviate rispetto a quelle conservate dal fornitore — e nel fatto che siano coinvolte forme speciali o audit.

Scelta del livello corretto insieme al cliente

Sembra complesso? Non deve esserlo. Ecco come affrontare la decisione:

- Parti dal rischio: Un rischio, una complessità o un controllo normativo più elevati implicano solitamente un livello di presentazione più alto.

- Chiedi fin dall'inizio: Chiarisci con il cliente quale livello di PPAP richiede—non dare nulla per scontato.

- Verifica i requisiti specifici del cliente: Alcuni OEM o fornitori di primo livello hanno regole proprie che prevalgono sui livelli standard. Controlla sempre i manuali per fornitori o gli accordi di qualità.

- Negozia quando opportuno: Se il tuo componente è a basso rischio ma il cliente richiede il Livello 3, proponi la tua motivazione per un livello ridotto, specialmente se hai una solida storia di qualità.

- Documenta l'accordo: Confermare sempre per iscritto il livello concordato per evitare malintesi in seguito.

"Il giusto livello PPAP bilancia rischio, complessità e aspettative del cliente, senza mai compromettere qualità o conformità."

Comprendendo e applicando correttamente i livelli ppap , semplificherai le tue consegne, eviterai lavori inutili e rafforzerai le relazioni con i clienti. Successivamente, analizzeremo esempi commentati di documenti PPAP chiave, in modo da mostrarti come si presentano praticamente le consegne di successo.

Esempi Commentati di Documenti PPAP che Superano la Revisione

Quando devi rispettare una scadenza PPAP, la differenza tra un'approvazione rapida e un ciclo di revisioni spesso dipende dalla chiarezza con cui i tuoi documenti dimostrano la conformità. Ti stai chiedendo com'è fatto un modello PPAP solido? modello ppap o modello psw ? Esaminiamo insieme esempi annotati e conformi agli standard per i documenti PPAP più scrutinati, in modo da poter preparare la tua prossima consegna con sicurezza, non a tentativi.

Come Compilare una Dichiarazione di Conformità del Pezzo (PSW)

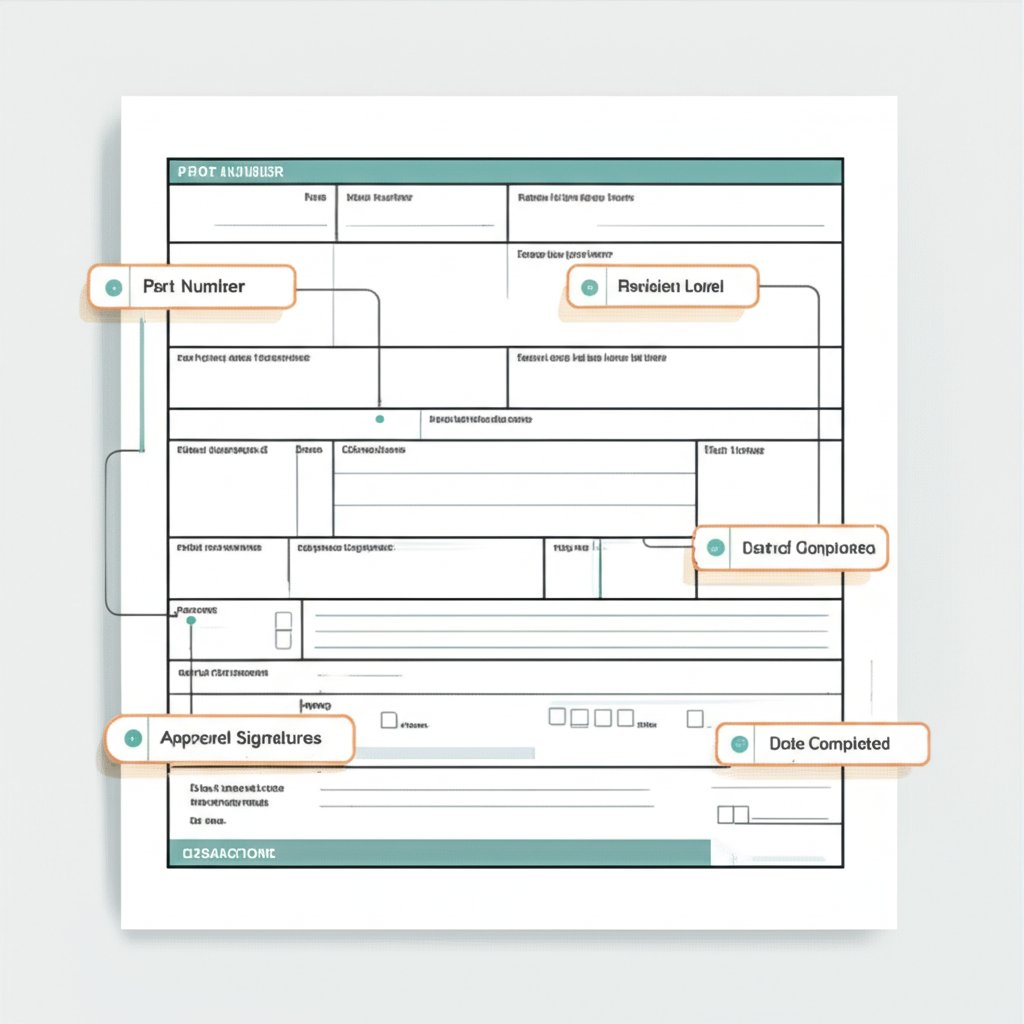

La PSW è il punto culminante del tuo pacchetto PPAP. Riassume la tua dichiarazione che tutti i requisiti sono stati soddisfatti ed è richiesta per ogni numero di pezzo, a meno che il cliente non indichi diversamente. Se ti sei mai chiesto cos'è una dichiarazione di conformità del pezzo o hai cercato un modello di dichiarazione di conformità del pezzo , ecco un esempio semplificato e annotato basato sulle migliori pratiche del settore e sui moduli di riferimento (InspectionXpert) :

[Numero Pezzo] — Identifica il pezzo specifico sottoposto.

[Revisione del Disegno] — Indica quale versione del disegno è stata utilizzata; deve corrispondere ai documenti di supporto.

[Motivo della presentazione] — Nuovo componente, modifica progettuale, cambio fornitore, ecc.; l'acquirente verifica il corretto motivo della richiesta.

[Livello di presentazione] — Livello 1–5; indica la quantità di prove a supporto incluse.

[Informazioni produttive dell'organizzazione] — Stabilimento/ubicazione, per garantire la tracciabilità.

[Dichiarazione] — Formale accettazione del fornitore che attesta il rispetto dei requisiti e la disponibilità delle evidenze.

- Errori comuni: numeri di componente/revisioni non corrispondenti, motivo della presentazione mancante, livello errato, dichiarazione non firmata.

Ricorda che la significato del modulo di accettazione del pezzo è la tua dichiarazione ufficiale che l'intero pacchetto PPAP è accurato e completo. Verifica sempre l'allineamento con il resto della documentazione e con i requisiti del cliente.

Collegamento tra PFMEA e Piano di Controllo: Garantire la tracciabilità

Uno dei motivi più comuni di rifiuto del PPAP? I rischi identificati nel PFMEA non sono affrontati nel Piano di Controllo. Ogni modo di guasto significativo dovrebbe avere un controllo e un piano di reazione corrispondenti. Di seguito una tabella semplificata che mostra come questi documenti sono collegati, basata su best practice e linee guida degli standard (Plexus International) :

| Modo di Guasto (PFMEA) | Metodo di Controllo (Piano di Controllo) | Piano di reazione |

|---|---|---|

| Dimensione del pezzo errata | ispezione al 100% con calibro digitale | Fermare la produzione, segregare i pezzi non conformi, informare il supervisore |

| Difetto superficiale | Ispettione visiva al montaggio finale | Quarantena, ripristino, verifica della formazione dell'operatore |

| Durezza non corretta | Prove periodiche di durezza (certificata in laboratorio) | Bloccare il lotto, avviare azioni correttive, informare il cliente se necessario |

- Suggerimento: esaminare ogni rischio del PFMEA e assicurarsi che esista un controllo corrispondente nel Piano di Controllo. La coerenza è fondamentale.

- Errori comuni: controlli mancanti per caratteristiche speciali, piani di reazione vaghi o frequenza di campionamento non adeguata al rischio.

Elementi essenziali dei risultati dimensionali: report chiari

I risultati dimensionali sono una parte fondamentale documenti ppap con esempio valore. Dimostrano che i vostri componenti corrispondono fisicamente al disegno. Ecco una struttura semplice per la relazione, adattata da modelli industriali:

| ID Caratteristica | Nominale | Tolleranza | Risultato | Strumento di misura utilizzato | Riferimento |

|---|---|---|---|---|---|

| 1 | ø10.1 | -0.02 | 10.09 | Micrometro | Revisione disegno L4/d |

| 2 | 6.3 Ra | Max | 5.8 | Misuratore di Rugosità | Revisione disegno L4/d |

| 3 | 192 | ±0.5 | 192.2 | VHG | Revisione disegno L4/d |

- Migliore pratica: includere tutte le dimensioni richieste dal disegno, indicare lo strumento di misura utilizzato e fare riferimento alla revisione corretta del disegno.

- Errori comuni: omettere dimensioni, utilizzare strumenti di misura non calibrati o fare riferimento alla versione errata del disegno.

MSA e studi iniziali di processo: Cosa includere

L'analisi del sistema di misura (MSA) e gli studi iniziali di processo garantiscono fiducia nella stabilità delle misurazioni e della produzione. Sebbene i formati possano variare, le descrizioni devono sempre includere:

- Ambito di studio : Quali caratteristiche, strumenti o processi sono stati valutati?

- Ragionamento : Perché sono stati selezionati—si tratta di caratteristiche speciali, ad alto rischio o specificate dal cliente?

- Riferimento al metodo : Quale standard o metodo è stato seguito (ad esempio, manuale AIAG MSA)?

- Sintesi dei risultati : Gli strumenti si sono rivelati idonei? Il processo è stabile e capace per le caratteristiche principali?

Ad esempio, la descrizione dell'MSA potrebbe essere: "Sono stati effettuati studi Gage R&R sul calibro digitale utilizzato per la misurazione del diametro esterno, seguendo il manuale AIAG MSA. Tutti i risultati hanno soddisfatto i criteri di accettazione per ripetibilità e riproducibilità." Per gli studi di processo, sintetizzare la capacità per ciascuna caratteristica speciale, facendo riferimento a grafici di controllo o rapporti di studio secondo necessità.

- Errori comuni: mancanza della motivazione per la selezione dello strumento di misura, riferimenti incompleti ai metodi o omissione di tutte le caratteristiche critiche.

L'importanza degli esempi e dei modelli

Quando utilizzi modelli chiari e conformi agli standard—come quelli riportati sopra—rendi più semplice per i clienti la revisione della tua sottomissione PPAP e riduci il rischio di costose correzioni. modello psw , a modello di dichiarazione di conformità del pezzo o un intero modello ppap , adatta sempre i tuoi documenti agli ultimi requisiti del cliente e dell'AIAG.

Nella prossima sezione ti mostreremo come pianificare e organizzare la tua sottomissione PPAP passo dopo passo, in modo da passare dalla preparazione dei documenti all'approvazione puntuale con meno imprevisti.

Preparazione graduale del PPAP con checklist e tempistiche

Ti è mai capitato di chiederti da dove iniziare—o cosa controllare nuovamente—quando prepari la tua prossima sottomissione PPAP? processo ppap può sembrare travolgente, ma suddividerlo in passaggi chiari e pratici lo rende gestibile e pronto per l'audit. Che tu stia supportando un lancio di un nuovo prodotto o che debba rispondere a una modifica, questa guida ti fornisce una sequenza checklist ppap che si integra perfettamente con le tue attività APQP e ti prepara per una revisione senza intoppi.

Checklist PPAP pre-lancio

Prima di compilare il tuo pacchetto PPAP, è fondamentale predisporre gli artefatti corretti e allinearti con il cliente. Ecco un approccio passo dopo passo che puoi adattare a qualsiasi progetto:

- Conferma i documenti di progetto e le ultime revisioni —assicurati che disegni, specifiche e requisiti del cliente siano aggiornati e coerenti con la tua documentazione interna.

- Identifica le caratteristiche speciali —crea o aggiorna la tua matrice per le caratteristiche che richiedono controlli aggiuntivi o tracciabilità.

- Sviluppa o aggiorna il PFMEA e il Piano di Controllo —assicurati che i rischi e i controlli siano coerenti e rispecchino il flusso di processo attuale.

- Preparare diagrammi di flusso del processo —verificare che ogni passaggio di produzione e ispezione sia mappato, inclusi i flussi di non conformità.

- Definire le strategie di misurazione e creare un piano MSA —definire quali strumenti di misura vengono utilizzati per le caratteristiche critiche e pianificare studi Gage R&R.

- Predisporre l'attestazione di capacità —pianificare studi iniziali del processo (SPC, indici di capacità) sulle caratteristiche chiave.

- Organizzare i test sui materiali e sulle prestazioni —coordinarsi con laboratori qualificati per eventuali certificazioni o rapporti richiesti.

- Allinearsi sul livello di consegna e sui requisiti specifici del cliente —confermare con il cliente quale livello ppap è richiesto e qualsiasi prova o formato univoco.

- Pianificare il run-at-rate (se necessario) —pianificare prove produttive per dimostrare la capacità e la stabilità del processo.

- Compilare la documentazione e completare il Part Submission Warrant (PSW) —riassumere la propria sottomissione, assicurandosi che tutte le prove di supporto siano organizzate e pronte per la revisione.

- Sottomettere il pacchetto e conservare gli originali secondo necessità —consegnare le prove concordate al proprio cliente e mantenere copie per audit o riferimenti futuri.

- Documenti da predisporre anticipatamente:

- Disegni e registrazioni di progetto

- Matrice delle caratteristiche speciali

- Bozze di PFMEA e Piano di Controllo

- Piano MSA ed elenco strumenti di misura

- Modelli per lo studio iniziale del processo

- Richieste di test sui materiali/prestazioni

- Approvazioni di imballaggio ed etichettatura

PPAP Delta dopo modifiche ingegneristiche

Il cambiamento è una costante nella produzione, ma non significa sempre ricominciare il PPAP da zero. Quando si tratta di un aggiornamento progettuale, una modifica al processo o un cambio di fornitore, il pPAP Delta è lo strumento adatto per l'occasione. Ecco come definirne l'ambito e documentarlo:

- Identificare gli elementi interessati —individuare quali dei 18 elementi PPAP sono interessati dal cambiamento (ad esempio, disegno aggiornato, PFMEA rivisto, certificato materiale nuovo).

- Mantenere la tracciabilità —fare riferimento al PPAP originariamente approvato e contrassegnare chiaramente i documenti rivisti e le relative date di entrata in vigore.

- Coinvolgere il cliente —concordare anticipatamente cosa deve essere reinviato e confermare se è richiesto un pacchetto completo o parziale.

- Documentare la motivazione del cambiamento —includere le notifiche di modifica ingegneristica e qualsiasi validazione o prova a supporto che dimostri la continua conformità.

Il Delta PPAP mantiene la documentazione snella e pertinente, garantendo che vengano esaminati solo gli aggiornamenti necessari, preservando al contempo l'integrità dell'approvazione originale. Per ulteriori informazioni sull'integrazione del controllo delle modifiche con il processo APQP e PPAP , fare riferimento alle procedure APQP della vostra organizzazione o cercare una formazione mirata formazione ppap per la tua squadra.

Tempistica e Responsabilità

Pianificare le attività PPAP in parallelo con il processo APQP più ampio processo apqp aiuta a evitare affanni dell'ultimo minuto e mancati rispettati termini di consegna. Di seguito un modello di cronologia che potete adattare:

| Settimana | Proprietario | Consegne | Rischi/Blocchi |

|---|---|---|---|

| 1 | Ingegnere di progettazione | Confermare il disegno e le caratteristiche speciali | In attesa di chiarimenti dal cliente |

| 2 | Responsabile APQP | Aggiornare PFMEA e flusso di processo | Dettagli del processo incompleti |

| 3 | Ingegnere della Qualità | Definire il piano MSA e la selezione degli strumenti di misura | Disponibilità degli strumenti o ritardi nella calibrazione |

| 4 | Responsabile del Laboratorio | Avviare i test sui materiali/prestazioni | Capacità del laboratorio, prontezza dei campioni |

| 5 | Ingegnere dei Processi | Eseguire studi iniziali di processo, analisi della capacità | Instabilità del processo, lacune nei dati |

| 6 | Responsabile della Qualità | Compilare il pacchetto PPAP, completare il PSW | Firme mancanti, non conformità irrisolte |

| 7 | Qualità del Fornitore | Consegnare al cliente e conservare le copie originali | Feedback delle recensioni dei clienti |

Adattare questo modello ti permette di chiarire i ruoli, individuare tempestivamente i rischi e mantenere la tua consegna in linea con i tempi previsti. Noterai che l'integrazione apqp ppap attività lungo tutta la tempistica supporta la preparazione e riduce gli interventi d'emergenza al lancio.

Seguendo una procedura strutturata procedura ppap —dalla checklist agli aggiornamenti delta e alla gestione della tempistica—non solo soddisferai i requisiti del tuo cliente, ma costruirai anche una cultura di pianificazione proattiva della qualità. Successivamente, analizzeremo come i clienti valutano il tuo pacchetto PPAP e cosa puoi fare per evitare i più comuni motivi di rifiuto.

Decisioni di accettazione e come evitare i rifiuti

Immagina di aver impiegato settimane nel tuo pacchetto PPAP, solo per ricevere dal cliente: "Consegna respinta—si prega di reinviare". Frustrante, vero? Comprendere come i clienti valutano documenti ppap e ciò che determina l'accettazione o il rifiuto è la chiave per approvazioni più rapide e minori ritardi. Analizziamo il processo di approvazione PPAP in modo da sapere esattamente cosa controllare e come correggere gli errori più comuni prima dell'invio.

Come i clienti valutano gli invii PPAP

Quando un cliente riceve il tuo pacchetto PPAP, l'esame è sia sistematico che orientato ai dettagli. Non si limitano a cercare caselle completate—vogliono verificare che le tue evidenze siano coerenti, tracciabili e allineate alle loro specifiche nonché al manuale AIAG PPAP. Ecco cosa esaminano maggiormente:

- Allineamento del disegno : I tuoi documenti di progettazione, i risultati dimensionali e i campioni corrispondono agli ultimi disegni e alle revisioni fornite dal cliente?

- Trasmissione delle caratteristiche speciali : Tutte le caratteristiche speciali sono chiaramente identificate e controllate in tutti i documenti PFMEA, Piano di Controllo e nei risultati delle ispezioni?

- Coerenza delle evidenze : I 18 elementi della vostra documentazione presentano una narrazione coerente — nessuna discrepanza nelle specifiche, firme mancanti o moduli obsoleti?

- Adeguatezza MSA : Gli studi di gage R&R e i record di calibrazione sono completi, aggiornati e pertinenti alle misurazioni chiave?

- Ragionamento dello studio del processo : Gli studi iniziali del processo (SPC, analisi della capacità) coprono tutte le caratteristiche critiche e particolari?

- Verifica dell'imballaggio : È stato validato e documentato che l'imballaggio soddisfa i requisiti del cliente e protegge adeguatamente il prodotto?

- Tracciabilità delle modifiche : Le modifiche ingegneristiche sono chiaramente documentate e gli elementi PPAP interessati sono stati aggiornati di conseguenza?

- Requisiti specifici del cliente : Sono stati inseriti tutti i moduli, dati o prove specifici richiesti dal cliente, oltre a quelli standard?

Per livello 3 di requisiti ppap , l'acquirente si aspetta una presentazione completa e dettagliata, con ogni elemento accuratamente preparato e coerente internamente. Eventuali lacune o incoerenze possono causare ritardi o un rifiuto immediato.

Cause comuni di rifiuto e relative soluzioni

Anche i team più esperti possono incontrare problemi evitabili. Ecco le cause di rifiuto più frequenti — e come risolverle prima che diventino ostacoli:

- Revisioni non corrispondenti : se i risultati dimensionali o i piani di controllo fanno riferimento a una revisione del disegno diversa da quella attesa dal cliente, aggiornare tutti i documenti alla versione corretta e verificare attentamente la coerenza.

- Controlli incompleti per caratteristiche speciali : assicurarsi che ogni caratteristica speciale sia identificata nell'FMEA di processo, controllata nel piano di controllo e misurata nei risultati. L'omissione anche di una sola caratteristica può richiedere una nuova presentazione.

- PSW non firmato o obsoleto : il modulo Part Submission Warrant deve essere compilato completamente, firmato dal rappresentante autorizzato e deve riflettere il motivo e il livello della presentazione corrente.

- Motivazione insufficiente del gage o MSA : Se l'analisi del sistema di misura è mancante per una dimensione chiave, eseguire e documentare uno studio Gage R&R oppure includere i record di calibrazione come richiesto.

- Studi di processo omessi o incompleti : Per le caratteristiche critiche, includere sempre studi di capacità o grafici SPC. Se la capacità del processo non è ancora raggiunta, documentare controlli provvisori e piani di miglioramento.

- Moduli o dati specifici del cliente mancanti : Consultare il manuale fornitore del cliente per verificare eventuali requisiti aggiuntivi e includerli nel pacchetto di sottomissione.

L'istituzione di un flusso di lavoro interno strutturato e di revisioni periodiche trasversali, in particolare prima della sottomissione livello 3 di requisiti ppap dei pacchetti, può individuare gran parte di questi problemi in fase precoce.

Risultati delle decisioni e prossimi passi

"Le decisioni di approvazione PPAP rientrano tipicamente in tre categorie: approvazione completa (tutti i requisiti soddisfatti), approvazione temporanea (produzione limitata consentita con condizioni) o rifiuto (richiesta di riesame con azioni correttive)."

- Approvazione completa : Il tuo pacchetto è completo e coerente; sei autorizzato alla produzione completa.

- Approvazione provvisoria : Alcuni requisiti non sono pienamente soddisfatti, ma il cliente consente spedizioni limitate mentre affronti problemi specifici—di solito con un piano d'azione chiaro e una tempistica definita.

- Rifiuto : Lacune significative, incongruenze o elementi mancanti richiedono che tu riveda e reinvi il pacchetto completo o parziale.

Per migliorare il tuo approvazione ppap valuta, concentrati sulla coerenza interna, la tracciabilità e la comunicazione proattiva con il tuo cliente. Fai sempre riferimento al Manuale AIAG PPAP e, se applicabile, alle clausole IATF 16949 per i criteri di accettazione più aggiornati e precisi. Se hai dei dubbi, chiedi al tuo cliente chiarimenti o esempi di invii di alta qualità—molte organizzazioni condivideranno modelli o checklist per aiutarti ad allinearti al loro processo di approvazione .

Pronto ad applicare questi insegnamenti? Successivamente, ti mostreremo come personalizzare la tua strategia di documentazione PPAP per diversi tipi di componenti, in modo da non trascurare mai un dettaglio essenziale, indipendentemente da ciò che stai producendo.

Personalizza il PPAP in base al tipo di componente senza tralasciare elementi fondamentali

Quando si tratta di ppap manufacturing , una soluzione unica raramente va bene per tutti. I requisiti fondamentali del processo di approvazione dei componenti produttivi rimangono gli stessi, ma il modo in cui documenti e sottolinei i rischi chiave può variare notevolmente a seconda del componente prodotto. Quindi, come assicurarti la qualità ppap per tutto, dai dispositivi di fissaggio ai connettori ad alta tecnologia? Analizziamolo in base al tipo di componente, in modo da non perdere mai un dettaglio critico, qualunque cosa ci sia nel tuo reparto di produzione.

Dispositivi di fissaggio e parti ottenute per formatura a freddo

- Certificazioni dei Materiali: Fornisci sempre la tracciabilità completa fino alla fonte della fusione e al lotto, poiché errori nei materiali sono un rischio comune.

- Motivazione per la scelta dello strumento di misura filettato: Documenta chiaramente il motivo per cui hai scelto uno specifico calibro filettato e fornisci prove della sua taratura: gli acquirenti esaminano attentamente questo aspetto per i componenti destinati all'industria automobilistica.

- Risultati Dimensionali: Coprire tutte le caratteristiche di stampa, ma prestare particolare attenzione alle dimensioni critiche del filetto e della testa.

- Focus PFMEA: Evidenziare rischi come l'usura degli utensili, la rottura degli stampi e la variabilità della durezza del materiale.

- Dettaglio del piano di controllo: Assicurarsi che vengano effettuati controlli frequenti sulle caratteristiche speciali e documentare i piani di intervento per filetti fuori tolleranza.

- Documentazione dei laboratori: Utilizzare esclusivamente laboratori accreditati per i test di materiali e durezza, e includere le relative certificazioni nel pacchetto.

Componenti lavorati

- Descrizioni della capacità: Per le dimensioni critiche (ad esempio fori, filetti, superfici), fornire studi iniziali del processo completi e spiegare l'approccio alla capacità del processo.

- Strategia di misurazione: Documentare la giustificazione della selezione dell'attrezzatura di misura e includere studi MSA (Gage R&R) per tutte le misurazioni personalizzate o ad alto rischio.

- Profondità PFMEA: Affrontare rischi come rottura degli utensili, errori di impostazione e difetti di finitura superficiale.

- Control Plan: Mappare ogni caratteristica speciale derivante dal PFMEA e definire piani di intervento chiari per ciascuna.

- Imballaggio/manutenzione: Specificare come si preveniscono ammaccature, graffi o contaminazioni dopo la lavorazione meccanica—una preoccupazione frequente degli acquirenti per componenti di alto valore.

- Documentazione dei laboratori: Se si utilizzano laboratori esterni per verifiche dimensionali o metallurgiche, allegare al pacchetto PPAP le relative accreditazioni e metodi di prova.

Connettori elettronici e assemblaggi

- Validazione funzionale: Includere evidenze di continuità elettrica, resistenza d'isolamento e cicli di accoppiamento/sgancio come richiesto dal disegno.

- Audit del processo stratificato: Mostra come esegui audit sui passaggi di assemblaggio e sulla formazione degli operatori, poiché l'errore umano è un rischio chiave.

- Controlli ESD/manipolazione: Documenta le tue misure di protezione contro le scariche elettrostatiche e i protocolli di imballaggio.

- Enfasi su PFMEA: Concentrati su rischi come la rottura dei giunti saldati, il disallineamento dei pin e le crepe nell'alloggiamento.

- Control Plan: Descrivi i test funzionali in-process e a fine linea, con piani di reazione in caso di guasti.

- Documentazione del laboratorio: Per test ambientali o elettrici, assicurati che tutti i risultati provengano da laboratori certificati, che documentano i laboratori e fare riferimento alle loro qualifiche.

Tabella Comparativa: Focus PPAP per Tipo di Componente

| Tipo di componente | Principali Rischi | Enfasi sulla Documentazione | Preoccupazioni Tipiche dell'Acquirente |

|---|---|---|---|

| Dispositivi di Fissaggio/Formati a Freddo | Errori di miscelazione dei materiali, qualità della filettatura, usura degli utensili | Certificati dei materiali, motivazione delle calibrazioni filettate, accreditamenti dei laboratori | Tracciabilità, adattamento della filettatura, coerenza della durezza |

| Componenti lavorati | Precisione dimensionale, finitura superficiale, rottura degli utensili | Studi di capacità di processo, MSA, imballaggio/manipolazione | Controllo critico delle caratteristiche, tracciabilità degli strumenti di misura, prevenzione dei danni |

| Connettori/Assemblaggi | Funzionalità elettrica, ESD, errori di assemblaggio | Evidenze del test funzionale, protocolli ESD, audit stratificati | Validazione delle prestazioni, formazione degli operatori, robustezza ambientale |

Non dimenticare: Requisiti specifici del cliente e caratteristiche speciali

Indipendentemente dal tipo di componente, verificare sempre i requisiti specifici del cliente e prestare particolare attenzione a eventuali caratteristiche speciali indicate sul disegno. Queste prevalgono sui modelli PPAP generici e spesso richiedono documentazione aggiuntiva, controlli o verifica da parte di terzi che documentano i laboratori adattando il vostro approccio PPAP alle realtà della vostra approvazione del pezzo produttivo e ai rischi unici di ciascun prodotto, soddisferete sia le aspettative del settore sia quelle del cliente, evitando spiacevoli sorprese durante la revisione.

Successivamente, ti aiuteremo a confrontare strumenti e servizi che possono semplificare il tuo processo di documentazione PPAP, permettendoti di concentrarti maggiormente sulla produzione e meno sulla carta.

Confronta gli strumenti e i servizi PPAP per trovare la soluzione più adatta

Quando devi realizzare un pacchetto PPAP, ti affidi al tuo team interno, provi una soluzione digitale oppure collabori con un produttore che gestisce tutto, dai componenti alla documentazione? La risposta dipende dalla complessità del progetto, dai tempi e dalle risorse a tua disposizione. Analizziamo insieme le principali opzioni disponibili per i servizi ppap — in modo da poter scegliere con sicurezza il supporto più adatto alle tue esigenze e alle aspettative dei tuoi clienti.

Scelta del supporto PPAP: Quali sono le opzioni?

Immagina di dover lanciare un nuovo componente automobilistico entro una scadenza ravvicinata. Hai bisogno non solo di una documentazione conforme, ma anche di componenti consegnati in tempo e conformi a tutti gli standard di qualità. È proprio in questo contesto che diventa cruciale la scelta del supporto PPAP:

- Partner di produzione a tutto tondo in grado di gestire sia la produzione che la documentazione PPAP, semplificando l'intero processo.

- Software dedicato PPAP che automatizza la gestione dei documenti, le approvazioni e il tracciamento dei flussi di lavoro.

- Servizi specializzati di consulenza PPAP che guidano il vostro team nella redazione della documentazione, negli audit e nella comunicazione con il cliente.

- Team interni che utilizzano strumenti manuali o digitali per gestire il processo in sede.

Quando un produttore unico fa la differenza

Per fornitori che necessitano sia della realizzazione del componente che di una documentazione PPAP pienamente conforme—soprattutto quando la prototipazione rapida e la disciplina IATF 16949 sono fondamentali—un partner unico può rappresentare un cambiamento significativo. Shaoyi Metal Technology si distingue offrendo soluzioni end-to-end per componenti automobilistici ad alta precisione. I suoi servizi comprendono stampaggio, formatura a freddo, lavorazioni CNC e saldatura, tutti integrati in un unico sito, con supporto alla documentazione PPAP integrato in ogni fase. Questo approccio semplifica la raccolta delle evidenze per PFMEA, Piano di Controllo, MSA e risultati dimensionali, riducendo al minimo il rischio di documentazione mancante o inconsistente.

Software PPAP vs. Fornitori di Servizi

Forse stai valutando strumenti digitali per gestire le tue sottomissioni. Le moderne piattaforme software ppap possono automatizzare la gestione dei documenti, abilitare approvazioni elettroniche e mantenere tutti i tuoi record in un'unica posizione centralizzata accessibile dal cloud. Questo è particolarmente utile per team che gestiscono progetti multipli o approvazioni da remoto. Alcune soluzioni offrono persino un download gratuito del software ppap o una versione di prova, così puoi testare le funzionalità prima di impegnarti.

D'altro canto, i servizi specializzati di consulenza PPAP offrono un supporto pratico, dalla preparazione dei documenti fino alle verifiche in loco e alla comunicazione con il cliente. Questi esperti sono particolarmente preziosi se il vostro team è nuovo nel processo, si trova di fronte a requisiti complessi del cliente o necessita di garantire la conformità agli ultimi standard—come quelli trattati nel Formazione aiag ppap .

Tabella Comparativa: Opzioni di Supporto PPAP

| Fornitore/Strumento | Caratteristiche principali | Tempo di consegna | Certificazione/Espertizia | Migliore per |

|---|---|---|---|---|

| Shaoyi Metal Technology | Produzione integrata di componenti in un unico passaggio, documentazione PPAP integrata, prototipazione rapida, certificato IATF 16949, esperienza globale con OEM/Tier 1 | Già in 7 giorni per i prototipi | IATF 16949, comprovata esperienza nel settore automobilistico | Fornitori che necessitano sia di componenti sia di pacchetti PPAP conformi in tempi rapidi |

| Software SafetyCulture PPAP | Gestione documentale, automazione dei flussi di lavoro, monitoraggio della conformità, app mobile | Immediato (basato su cloud) | Settore agnostico, strumenti digitali per la conformità | Team che necessitano di flussi di lavoro digitali e approvazioni a distanza |

| ComplianceQuest | Gestione della conformità, analisi dati, collaborazione | Immediato (basato su cloud) | Esperienza in QMS | Organizzazioni focalizzate sull'analisi della conformità |

| EHSInsight | Gestione della qualità e della sicurezza, reporting | Immediato (basato su cloud) | Esperienza in QMS/EHS | Aziende di grandi dimensioni con esigenze ambientali/qualitative |

| QT9 QMS | Gestione della qualità, controllo documentale, audit | Immediato (basato su cloud) | Focus su QMS | Aziende alla ricerca di un solido controllo documentale |

| Servizi TPT PPAP | Documentazione guidata PPAP, audit, comunicazione fornitore-cliente | Basato su progetti | Competenza nel processo PPAP | Fornitori che necessitano di affiancamento nel processo e supporto per gli audit |

Punti di forza e di debolezza: scegliere il proprio approccio

-

Shaoyi Metal Technology

-

Punti a favore

- Consegna integrata del componente e della documentazione: riduce i passaggi e gli errori

- Supporto alla prototipazione rapida e al lancio per tempistiche urgenti

- Certificato IATF 16949, affidato dai principali clienti del settore automobilistico

-

Punti deboli

- Ideale per fornitori che necessitano sia di produzione che di documentazione; non adatto a progetti solo documentali

-

-

Software PPAP (ad es. SafetyCulture, QT9 QMS)

-

Punti a favore

- Velocizza la gestione dei documenti e le approvazioni

- Centralizza i record per un facile accesso e audit

- Alcuni offrono download gratuito del software ppap o prova

-

Punti deboli

- Potrebbe non affrontare la validazione fisica del componente o del processo

- Richiede configurazione e formazione iniziali

-

-

Servizi specializzati PPAP (ad es. TPT)

-

Punti a favore

- Assistenza pratica per presentazioni complesse o per la prima volta

- Supporto per audit, studi di capacità e negoziazioni con il cliente

-

Punti deboli

- Potrebbe non fornire strumenti per la produzione o flussi di lavoro digitali

- Di tipo progettuale, quindi un supporto continuativo potrebbe richiedere un impegno aggiuntivo

-

Prendere la tua decisione

In definitiva, il miglior supporto PPAP dipende dalle risorse della vostra organizzazione, dalla complessità dei vostri componenti e dai requisiti del cliente. Se avete bisogno di un unico partner in grado di fornire sia componenti che documentazione conforme con velocità e qualità, prendete in considerazione Shaoyi Metal Technology soluzione con prova gratuita potrebbe essere il primo passo migliore ppap per i team alle prime armi o che devono affrontare clienti particolarmente esigenti, investire in formazione aiag ppap oppure i servizi di consulenza possono portare benefici in termini di approvazioni più semplici e minori imprevisti.

Successivamente, concluderemo con passaggi concreti per trasformare la tua strategia PPAP in un'esecuzione sicura, indipendentemente dall'opzione di supporto scelta.

Trasforma la Guida PPAP in Azione con Sicurezza

Punti Chiave sui Documenti PPAP

- Assicurati sempre della coerenza in tutti i documenti PPAP —dai record di progettazione al PSW—così da presentare una documentazione completa e coerente.

- Non trascurare mai requisiti specifici del cliente ; questi possono sostituire i modelli standard e spesso determinano il successo o il fallimento della tua approvazione.

- Conferma le tue livello di presentazione anticipa e allinea tutte le evidenze con quanto previsto dal cliente—sia esso Livello 1 o un pacchetto completo di Livello 3.

Al suo interno, la processo di approvazione dei pezzi in produzione ppap si tratta di costruire fiducia e chiarezza tra fornitore e cliente. Comprendere cosa significa PPAP e la forma completa di ppap —Processo di Approvazione dei Pezzi in Produzione—ti aiuta a capire che si tratta di qualcosa di più di semplice documentazione: è un sistema disciplinato per la riduzione dei rischi, il controllo delle modifiche e la preparazione al lancio. Il acronimo ppap è riconosciuto in tutto il settore automobilistico e nella produzione di precisione per il ruolo che svolge nell'assicurare che ogni componente soddisfi i requisiti di qualità prima della produzione di serie.

Piano d'Azione per la tua Prossima Presentazione

Pronto a mettere in pratica questi insegnamenti? Usa questo elenco di controllo per passare dalla pianificazione alla presentazione con successo, indipendentemente dal settore o dal tipo di componente:

- Verifica tutte le revisioni dei disegni e le caratteristiche speciali —controlla le ultime specifiche e assicurati che ogni requisito particolare sia chiaramente identificato.

- Concorda il livello di presentazione con il cliente —chiarisci se stai presentando Livello 1, Livello 2, Livello 3 o superiore, e documenta questo accordo.

- Prepara il piano MSA e seleziona gli strumenti di misura —identifica fin dall'inizio del processo quali misurazioni richiedono l'analisi R&R degli strumenti o la prova di taratura.

- Pianifica gli studi di processo —pianifica studi di capacità per tutte le caratteristiche critiche e assicurati che i dati siano pronti prima di compilare il tuo pacchetto.

- Prepara anticipatamente il modulo Part Submission Warrant (PSW) compilalo man mano che procedi, in modo che sia coerente con il resto della documentazione e pronto per la revisione finale.

Immagina di dover affrontare una finestra di lancio stretta o un assemblaggio complesso con molteplici caratteristiche speciali. È in questi casi che avere un unico partner responsabile può fare la differenza. Shaoyi Metal Technology offre una soluzione integrata per la realizzazione dei componenti e la documentazione PPAP conforme, ideale per progetti in cui velocità, qualità e disciplina IATF 16949 sono imprescindibili. La loro esperienza nello stampaggio, nella deformazione a freddo, nella lavorazione CNC e nella saldatura ti permette di concentrarti sul tuo business principale mentre loro gestiscono sia la produzione che la documentazione, accelerando il percorso verso l'approvazione.

Ovviamente, ogni progetto è unico. L'approccio migliore consiste nel confrontare le proprie opzioni utilizzando il framework di strumenti e servizi descritto in precedenza: considerare le risorse interne, la complessità dei componenti e le aspettative del cliente. Che si abbia bisogno di un partner produttivo completo, di un flusso di lavoro digitale per il PPAP o di una formazione mirata sui processi, è essenziale scegliere il percorso che meglio si adatta ai propri tempi e al profilo di rischio.

Applicando questi passaggi concreti e sfruttando il supporto giusto, non solo definirete il PPAP all'interno della vostra organizzazione, ma costruirete anche un percorso fatto di approvazioni fluide e di fiducia duratura da parte dei clienti. Pronti a trasformare la vostra prossima presentazione PPAP da semplice checklist a consegna sicura?

Domande frequenti sui documenti PPAP

1. Quali sono i 5 livelli di presentazione PPAP?

I 5 livelli di sottomissione PPAP definiscono la quantità di documentazione che devi fornire al tuo cliente. Il livello 1 richiede soltanto il Part Submission Warrant (PSW), mentre il livello 3—il più comune—richiede il PSW più tutti e 18 gli elementi di supporto e campioni del prodotto. I livelli 2 e 4 richiedono quantità variabili di documentazione specificate dal cliente, e il livello 5 prevede una verifica in loco di tutta la documentazione. La scelta del livello corretto dipende dalla complessità del componente, dal rischio e dai requisiti del cliente.

2. Cosa significa PPAP nella produzione?

PPAP è l'acronimo di Production Part Approval Process. Si tratta di un metodo standardizzato utilizzato nella produzione—soprattutto nei settori automobilistico e aerospaziale—per dimostrare che un fornitore è in grado di soddisfare in modo continuativo i requisiti ingegneristici e qualitativi del cliente prima e dopo eventuali modifiche. I documenti PPAP forniscono le evidenze necessarie per l'approvazione prima della produzione.

3. Quali documenti sono inclusi in un pacchetto PPAP?

Un pacchetto PPAP completo contiene 18 elementi, come registri di progettazione, documenti di modifica ingegneristica, FMEA, piani di controllo, analisi dei sistemi di misura, risultati dimensionali, risultati di test sui materiali e sulle prestazioni e il Part Submission Warrant (PSW). Ogni documento serve a dimostrare l'intento di progettazione, la capacità del processo e la conformità agli standard del cliente e del settore.

4. In che modo il PPAP è correlato all'APQP?

L'APQP (Advanced Product Quality Planning) è il processo generale di pianificazione della qualità, mentre il PPAP è il pacchetto di evidenze da presentare al termine dell'APQP. I documenti PPAP confermano che tutte le attività APQP—come l'analisi dei rischi, la validazione del processo e la pianificazione del controllo—sono state completate con successo e che il componente è pronto per l'approvazione produttiva.

5. Quando deve essere presentato un PPAP delta?

È richiesto un PPAP delta ogni volta che si verifica un cambiamento significativo del prodotto o del processo, ad esempio aggiornamenti di progettazione, modifiche dei materiali o spostamenti di fornitore/sede. Devono essere aggiornati e inviati solo gli elementi interessati del PPAP originale, ma tutti i cambiamenti devono essere chiaramente documentati e tracciabili per mantenere lo stato di approvazione.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —