- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Bracci di controllo in acciaio stampato con rivestimento a polvere: Una guida essenziale

Time : 2025-12-12

TL;DR

Applicare un rivestimento in polvere su bracci di controllo in acciaio stampato è un metodo eccellente per ottenere una finitura estremamente resistente e anticorrosione, superiore alla vernice tradizionale. Tuttavia, il processo non è semplice. È assolutamente essenziale smontare completamente i bracci, rimuovendo tutti i giunti sferici e i boccioli prima dell'applicazione del rivestimento. Questi componenti non sopportano le elevate temperature di polimerizzazione di circa 400°F (200°C) e verrebbero distrutti, causando il malfunzionamento dei componenti.

Perché rivestire in polvere bracci di controllo in acciaio stampato?

Quando si restaura o si migliora il sistema di sospensione di un veicolo, la finitura di componenti come i bracci di controllo è qualcosa di più che puramente estetico. Il rivestimento a polvere è un processo finitivo in cui una polvere secca e fluida viene applicata elettrostaticamente su una parte metallica e successivamente polimerizzata mediante calore. Questo metodo crea una finitura dura notevolmente più resistente e duratura rispetto alla vernice convenzionale, rendendolo ideale per componenti automobilistici soggetti a usura intensa e a condizioni stradali difficili.

I vantaggi offerti dai ricambi aftermarket di alta qualità, spesso descritti con termini come "finitura in polvere nera lucida a due stadi", includono una resistenza superiore a scheggiature, graffi, sostanze chimiche e ruggine. Questa durata fa sì che i componenti non solo mantengano un aspetto migliore nel tempo, ma siano anche meglio protetti dalla corrosione, che potrebbe comprometterne l'integrità strutturale nel lungo periodo. L'acciaio stampato è un materiale comune per i bracci di controllo originali (OEM) grazie al giusto equilibrio tra resistenza e produzione economicamente vantaggiosa. Sebbene materiali come l'acciaio forgiato offrano una resistenza superiore alla fatica e l'alluminio consenta un risparmio di peso, l'acciaio stampato rappresenta una scelta solida e affidabile per la maggior parte delle applicazioni, rendendolo un candidato ideale per la protezione avanzata garantita da una finitura a polvere. Shaoyi (Ningbo) Metal Technology Co., Ltd. , che fornisce componenti automobilistici stampati avanzati, dalla prototipazione alla produzione di massa.

Per comprendere meglio i vantaggi, considera questo confronto tra rivestimento in polvere e pittura tradizionale per componenti della sospensione:

| Caratteristica | Rivestimento a polvere | Pittura Tradizionale (A Spruzzo/Con Pennello) |

|---|---|---|

| Durabilità | Eccellente resistenza a scheggiature, graffi e abrasioni. | Soggetta a scheggiature e graffi causati dai detriti stradali. |

| Resistenza alla corrosione | Crea una barriera spessa e non porosa, molto efficace contro la ruggine. | Buona, ma può fallire se lo strato di vernice viene compromesso. |

| Resistenza chimica | Altamente resistente al liquido dei freni, alla benzina e ad altri prodotti chimici automobilistici. | Può essere danneggiata o rimossa da sostanze chimiche aggressive. |

| Qualità di finitura | Finitura uniforme, spessa e consistente, senza colature o sbavature. | La qualità dipende fortemente dall'abilità; soggetta a colature e strati irregolari. |

| Impatto ambientale | Non contiene solventi e rilascia quantità trascurabili di composti organici volatili (VOC). | Rilascia composti organici volatili (VOC) nell'atmosfera. |

La sfida critica: gestione dei giunti sferici e dei boccoli

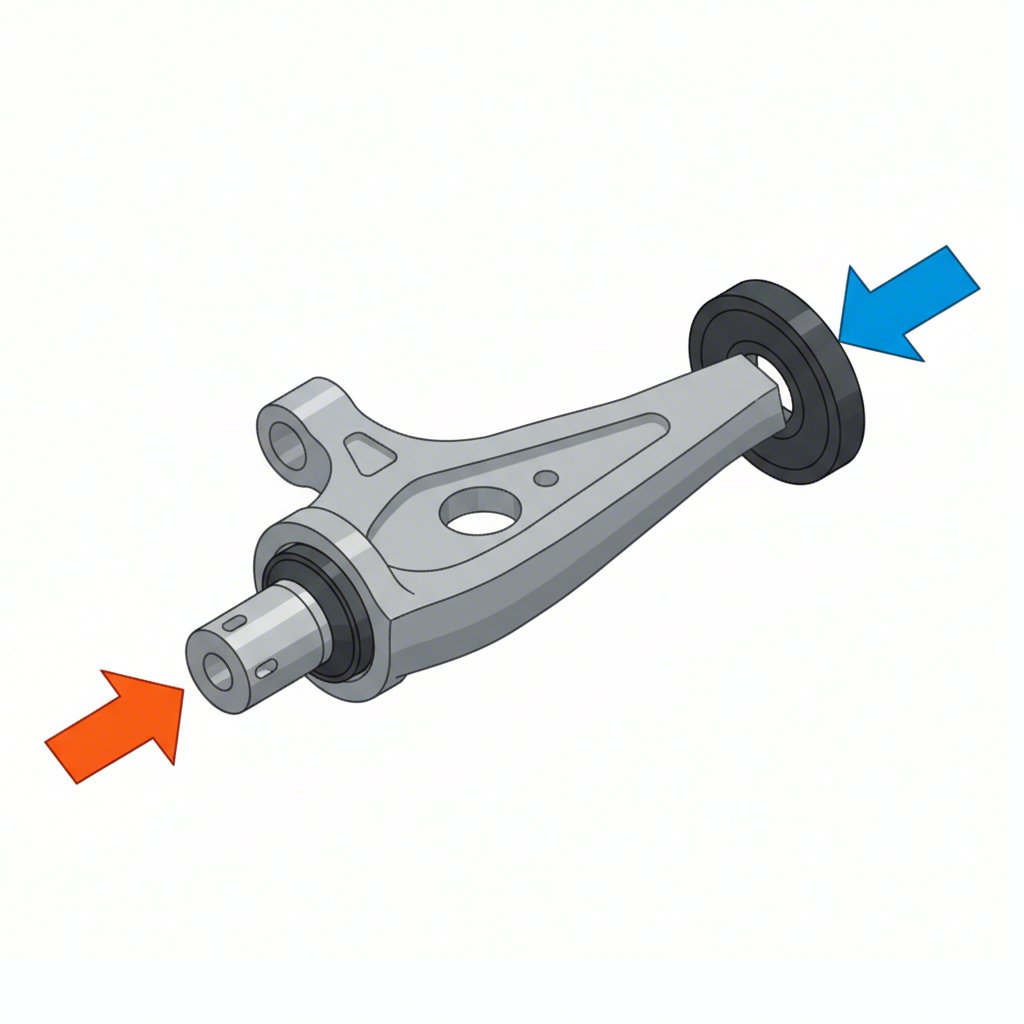

L'aspetto più importante e complesso del rivestimento a polvere dei bracci di controllo riguarda i componenti integrati. Come spesso chiedono gli utenti dei forum, cosa si fa quando il giunto sferico è pressato o addirittura saldato? La risposta è inequivocabile: tutti i giunti sferici, i boccoli e i componenti non metallici devono essere completamente rimossi prima che i bracci entrino nel forno di polimerizzazione. L'elevata temperatura scioglierebbe i boccoli in gomma e poliuretano e distruggerebbe le guarnizioni e il grasso all'interno di qualsiasi giunto sferico.

Il metodo di rimozione dipende interamente dal modo in cui i componenti sono installati:

- Boccoli rimovibili: La maggior parte dei boccoli in gomma o poliuretano sono pressati nel braccio oscillante. Possono essere rimossi utilizzando un torchio idraulico oppure, in alcuni casi, bruciati con attenzione. Dopo il rivestimento, nuovi componenti, come i boccoli in poliuretano e i manicotti deformabili menzionati nei kit di Cognito Motorsports , devono essere nuovamente pressati.

- Giunti sferici pressati: Come indicato dagli utenti su Reddit, molti bracci oscillanti superiori presentano un giunto sferico pressato direttamente nel braccio. La rimozione richiede un torchio idraulico pesante. Tentare di estrarlo a martellate potrebbe danneggiare il braccio oscillante. Dopo il rivestimento, un nuovo giunto sferico deve essere pressato nuovamente, rendendo questo il momento ideale per una 'sostituzione del giunto sferico del braccio oscillante superiore'.

- Giunti sferici saldati: Questo è lo scenario più difficile, spesso riscontrato su veicoli più vecchi. Come discusso su Facebook, se un giunto sferico è saldato, non può semplicemente essere estratto a pressione. Il processo richiede di tagliare il vecchio giunto, levigare la zona e poi realizzare e saldare un nuovo giunto sferico al suo posto. Si tratta di una procedura avanzata che richiede notevoli competenze nella lavorazione e saldatura dei metalli.

La difficoltà e gli strumenti richiesti variano notevolmente tra questi tipi:

| Tipo di componente | Livello di Difficoltà | Principali Strumenti Richiesti |

|---|---|---|

| Boccoli Rimovibili | Medio | Pressa Idraulica, Kit per Estrazione Ingranaggi/Boccoli |

| Giunti Sferici a Pressione | Dura | Pressa Idraulica Pesante, Mandrini adatti per la Pressa |

| Giunti Sferici Saldati | Esperto | Mola Angolare, Saldatore, Strumenti per Lavorazione Metalli |

Guida Passo dopo Passo per la Verniciatura a Polvere dei Bracci di Sospensione (Dopo lo Smontaggio)

Una volta che i bracci di sospensione sono completamente in metallo nudo, privi di tutti i giunti e boccole, si può iniziare il processo di verniciatura a polvere. È fondamentale seguire attentamente questi passaggi per ottenere un rivestimento di qualità professionale e duraturo.

- Preparazione Approfondita: Questa è la fase più critica per l'adesione. I bracci di sospensione devono essere ridotti a metallo nudo. Questo viene generalmente effettuato mediante sabbiatura (ad esempio con sabbia o perlina) per rimuovere tutta la ruggine, la calamina e i vecchi rivestimenti. Eventuali contaminanti residui impedirebbero al polvere di aderire correttamente. Dopo la sabbiatura, il pezzo deve essere sgrassato con un solvente per rimuovere oli o impronte digitali.

- Mascheratura delle Superfici Critiche: Prima di applicare la polvere, è necessario mascherare le aree che non devono essere rivestite. Ciò include le superfici interne in cui vengono inseriti i boccoli, il foro conico per il perno del giunto sferico e tutti i fori filettati. Nastro adesivo resistente alle alte temperature e tappi in silicone sono specificamente progettati per questo scopo.

- Applicazione della polvere: Il braccio oscillante viene appeso a un gancio metallico per garantire il collegamento a massa. Una pistola spray elettrostatica specializzata conferisce alle particelle di polvere una carica elettrica negativa. Poiché il braccio oscillante è a massa, la polvere caricata viene attratta e aderisce alla superficie, creando uno strato uniforme.

- Cottura in forno: Il pezzo rivestito viene trasferito con cura in un forno di polimerizzazione dedicato. Viene riscaldato a una temperatura specifica (tipicamente intorno ai 200 °C o 400 °F) per un tempo prestabilito. Il calore fonde la polvere, permettendole di fluire e formare un film liscio e continuo che si trasforma in una finitura dura e duratura.

Per un progetto di successo, sarà necessaria una checklist di attrezzature essenziali:

- Equipaggiamento di sicurezza: Respiratore, occhiali di sicurezza, guanti.

- Attrezzi per la preparazione: Accesso a una cabina di sabbiatura o servizio equivalente, solvente sgrassante.

- Materiali per mascheratura: Nastro adesivo resistente alle alte temperature, tappi in silicone.

- Attrezzatura per rivestimento: Pistola elettrostatica per verniciatura a polvere, polvere del tipo desiderato (ad esempio nero satinato), fonte di aria compressa con filtro/essiccatore.

- Attrezzatura per polimerizzazione: Un forno elettrico dedicato, sufficientemente grande per i pezzi (NON utilizzare il forno della cucina).

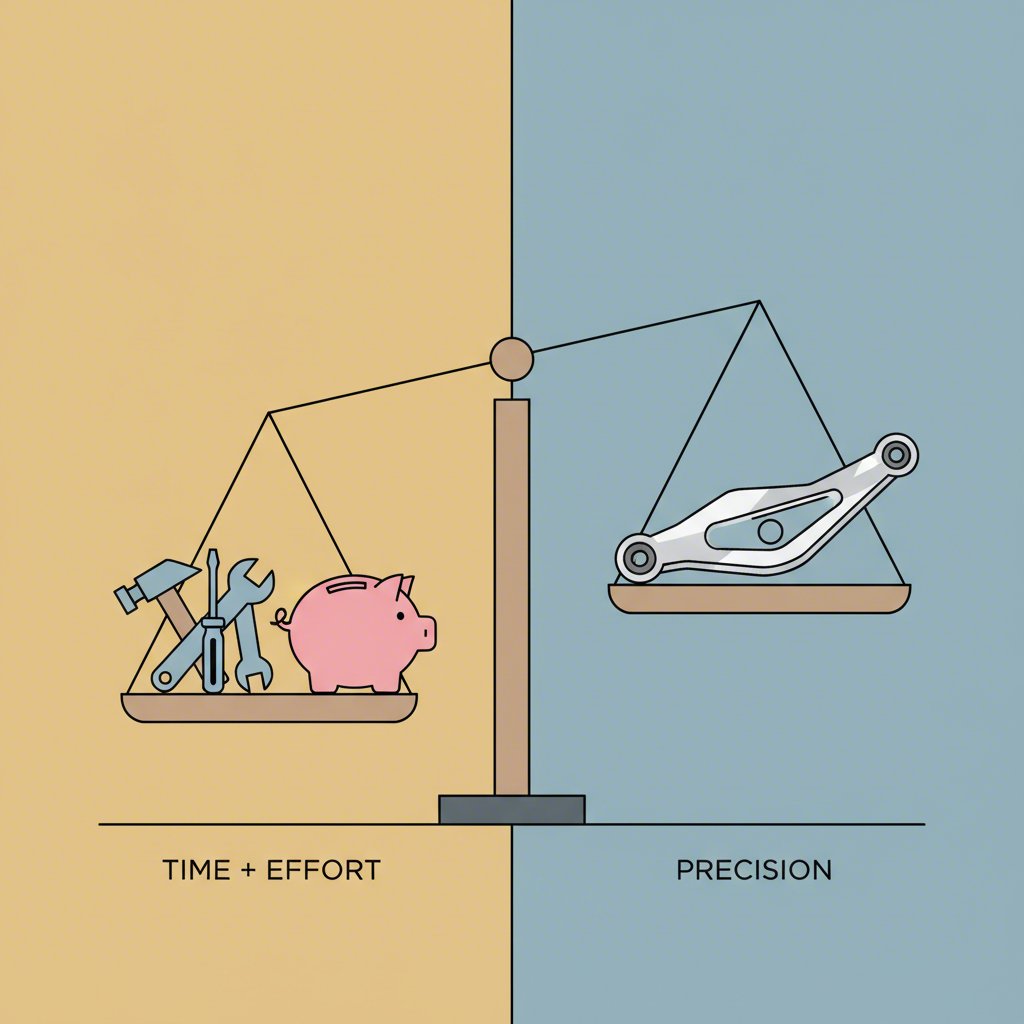

Fai-da-te vs. Servizio professionale: analisi di costi e sforzi

Dopo aver compreso il processo, la decisione finale è se affrontare il lavoro autonomamente o assumere un professionista. Questa scelta dipende dal tuo budget, dalla tempistica, dagli strumenti disponibili e dalla qualità desiderata. Un approccio fai-da-te offre la soddisfazione di imparare una nuova competenza, ma l'investimento iniziale e la curva di apprendimento possono essere elevate. Un servizio professionale garantisce un risultato di alta qualità senza alcun fastidio.

Ecco una suddivisione per aiutarti a confrontare i due approcci:

| Fattore | Approccio Fai-da-Te | Servizio professionale |

|---|---|---|

| Costo iniziale | Alto investimento iniziale per una pistola per verniciatura a polvere, forno dedicato ed equipaggiamento di sicurezza (500 - 1000+ USD). | Nessun costo per l'attrezzatura. Paghi solo per il servizio. |

| Costo Per Lavoro | Basso, solo il costo del materiale in polvere e dei materiali di consumo dopo l'investimento iniziale. | Moderato, tipicamente da 150 a 300 USD per una coppia di bracci di controllo (inclusa la preparazione). |

| Competenze e Impegno | Richiede notevole ricerca, pratica e un'accurata preparazione. Lo smontaggio e il rimontaggio restano di tua responsabilità. | Sforzo minimo. Consegni le parti smontate e ritiri il prodotto finito. |

| Qualità del risultato | Variabile. Può essere eccellente con la pratica, ma i primi risultati potrebbero essere irregolari o poco duraturi. | Finitura costantemente di alta qualità, professionale, con massima durabilità. |

| Impegno di tempo | Tempo significativo richiesto per allestimento, preparazione, rivestimento, polimerizzazione e pulizia. | Tempi rapidi, spesso entro pochi giorni. |

Se scegli un professionista, assicurati della qualità. Chiedigli informazioni sul suo processo per verificare che esegua correttamente le fasi critiche di preparazione. Domande chiave includono:

- Qual è il tuo processo di sabbiatura e sgrassaggio chimico?

- Come mascheri le aree critiche come i manicotti dei boccoli e i tapers dei giunti a sfera?

- Quali marca e tipo di polvere utilizzi per i componenti del telaio?

Domande frequenti

1. Qual è la differenza tra bracci oscillanti stampati e forgiati?

I bracci oscillanti stampati sono realizzati premendo lamiere d'acciaio in uno stampo, spesso con due semilavorati saldati insieme. I bracci oscillanti forgiati vengono creati riscaldando il metallo e comprimendolo in uno stampo, allineando così la struttura interna del grano metallico, il che conferisce una resistenza superiore e una maggiore resistenza alla fatica rispetto ai componenti stampati o fusi.

2. Qual è il miglior metallo per i bracci oscillanti?

Il "migliore" metallo dipende dall'applicazione. Per veicoli pesanti o applicazioni prestazionali soggette a sollecitazioni elevate, la resistenza naturale e la durata dell'acciaio sono spesso la scelta migliore. L'acciaio può sopportare sollecitazioni significative ed è economico. L'alluminio è più leggero, il che riduce il peso non sospeso migliorando la guidabilità, ma è tipicamente più costoso.

3. I bracci oscillanti in acciaio stampato sono magnetici?

Sì, i bracci oscillanti in acciaio stampato sono magnetici. Un modo semplice per distinguere tra parti sospensione in acciaio e in alluminio è utilizzare un magnete. Se il magnete aderisce saldamente, il componente è in acciaio (stampato o in ghisa). Se non aderisce, è in alluminio.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —