- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Una Guida Tecnica alla Selezione dei Materiali per Ammortizzatori

Time : 2025-12-09

TL;DR

La selezione del materiale ottimale per i componenti degli ammortizzatori è dettata dalla funzione specifica e dalle sollecitazioni che ciascuna parte deve sopportare. Polimeri ad alte prestazioni come il poliuretano sono superiori per lo smorzamento e l'assorbimento delle vibrazioni nei boccoli e nei supporti, grazie alla loro eccezionale dissipazione dell'energia e alla durata. Per parti strutturali come le aste del pistone, l'acciaio altoresistenziale placcato al cromo è la scelta preferita, in quanto offre la rigidità necessaria, resistenza alla fatica e protezione contro la corrosione per un'affidabilità e una sicurezza a lungo termine.

Comprendere i Principi Fondamentali: Proprietà Essenziali dei Materiali Assorbenti gli Urto

La selezione del materiale adatto per un ammortizzatore è una decisione ingegneristica fondamentale che incide direttamente sulla sicurezza, sulle prestazioni e sul comfort del veicolo. L'efficacia di un ammortizzatore dipende dalle proprietà intrinseche dei materiali di cui è composto. Per effettuare una scelta consapevole, è essenziale comprendere le caratteristiche fondamentali che permettono a un materiale di assorbire e dissipare energia in modo efficace. Tali proprietà determinano il comportamento di un componente sotto la sollecitazione costante degli urti e delle vibrazioni stradali.

Una proprietà primaria è la capacità del materiale di dissipare energia, spesso indicata come smorzamento. Quando un veicolo incontra una buca, la sospensione si comprime e si espande nuovamente, generando energia cinetica. Un materiale assorbente deve convertire questa energia in una piccola quantità di calore, impedendo al veicolo di oscillare o rimbalzare in modo incontrollato. Come spiegato dagli esperti di Sorbothane, Inc. , questo processo di smorzamento riduce l'ampiezza dell'onda d'urto, garantendo una guida più fluida e mantenendo il contatto del pneumatico con la strada. I materiali con un elevato coefficiente di smorzamento sono superiori a questo riguardo.

La durabilità e la resilienza sono altrettanto fondamentali. I componenti degli ammortizzatori sono sottoposti a milioni di cicli di sollecitazione durante la loro vita utile. Il materiale scelto deve presentare un'elevata resistenza alla fatica per evitare crepe o rotture sotto carichi ripetuti. Inoltre, deve essere resiliente, ovvero deve essere in grado di tornare alla sua forma originaria dopo essere stato compresso o deformato. Questa elasticità garantisce prestazioni costanti nel tempo. La resistenza ambientale è un altro fattore chiave; i materiali devono resistere all'esposizione a oli, sali stradali, umidità e temperature estreme senza degradarsi, assicurando così la longevità e l'affidabilità del sistema di sospensione.

Analisi Comparativa dei Principali Materiali per Ammortizzatori

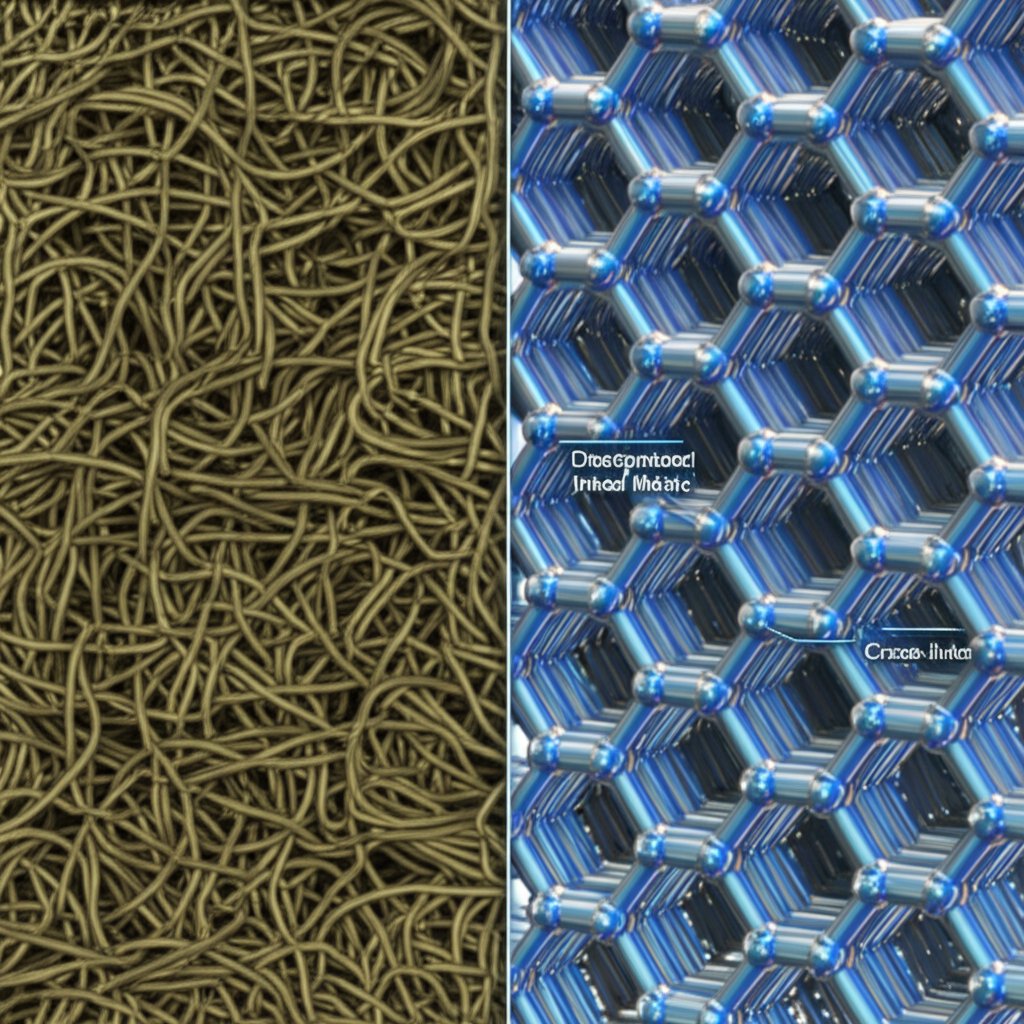

I materiali utilizzati negli ammortizzatori spaziano da polimeri avanzati a leghe metalliche specializzate, ognuno dei quali offre un profilo distintivo di vantaggi e limitazioni. La scelta dipende da un equilibrio tra requisiti prestazionali, condizioni ambientali ed efficacia economica. Comprendere le differenze tra questi materiali è fondamentale per ottimizzare un sistema di sospensione in base all'applicazione prevista, sia per un veicolo di uso quotidiano che per un'auto da corsa ad alte prestazioni.

Poliuretani: Gli Assorbitori di Energia Versatili

Il poliuretano, inclusi formulati specializzati come il Sorbothane, è diventato un materiale leader nell'assorbimento degli urti grazie alla sua combinazione unica di proprietà. Unisce magistralmente l'elasticità della gomma con la resistenza del metallo. Come descritto da PSI Urethanes , uno dei vantaggi più significativi del poliuretano è la sua durezza personalizzabile (durometro), che permette di progettarlo per applicazioni specifiche, da boccole morbide e flessibili a supporti rigidi ad alta resistenza. Questo materiale si distingue per l'eccellente dissipazione dell'energia e offre una superiore resistenza all'abrasione, allo strappo, agli oli e ai prodotti chimici rispetto alla gomma tradizionale. Il Sorbothane, un poliuretano a base di polietere, è particolarmente efficace, in grado di assorbire oltre il 90% dell'energia d'urto e di funzionare in modo affidabile in un'ampia gamma di temperature e frequenze.

Gomma: lo standard tradizionale

Da decenni, la gomma è il materiale di riferimento per boccoli e supporti delle sospensioni. La sua flessibilità naturale permette di assorbire efficacemente urti e vibrazioni, contribuendo al comfort di marcia. La gomma è economica e offre buone prestazioni iniziali. Tuttavia, risulta inferiore rispetto ai moderni poliuretani per quanto riguarda la durata e la resistenza ai fattori ambientali. La gomma è soggetta a degrado causato da calore, oli e ozono, che nel tempo può indurirla, provocarne la fessurazione o farle perdere le capacità di smorzamento. Sebbene adatta ai veicoli passeggeri standard, spesso è superata dal poliuretano in scenari impegnativi o ad alte prestazioni.

Leghe Metalliche ad Alta Resistenza

Mentre i polimeri gestiscono l'ammortizzazione, i metalli forniscono l'integrità strutturale essenziale per componenti come il corpo dell'ammortizzatore, il pistone e la canna del pistone. Le leghe di acciaio ad alta resistenza sono la scelta più comune, poiché offrono rigidità e resistenza alla fatica necessarie per sopportare forze immense. Per le canne dei pistoni, l'acciaio cromato è lo standard industriale grazie alla sua eccellente durata e resistenza alla corrosione. In applicazioni specializzate, come nel motorsport, vengono utilizzate leghe più leggere e resistenti. Ad esempio, un confronto su ResearchGate evidenzia materiali come il Ti 6Al-4V (lega di titanio) per il suo rapporto resistenza-peso superiore, che contribuisce a ridurre la massa non sospesa e a migliorare la risposta del sistema di sospensione. Per progetti che richiedono componenti metallici personalizzati leggeri ma resistenti, produttori specializzati come Shaoyi Metal Technology offrono estrusi personalizzati in alluminio conformi ai severi standard qualitativi automobilistici.

| Materiale | Proprietà chiave | Vantaggi | Applicazioni comuni |

|---|---|---|---|

| Poliuretano (ad es. Sorbothane) | Elevata capacità di assorbimento energetico, durezza personalizzabile, eccellente durata | Longevità superiore, resistente all'abrasione e ai prodotti chimici, elevata capacità di carico | Boccoli, supporti del motore, paraurti, ammortizzatori ad alte prestazioni |

| Gomma | Buona flessibilità, economico | Offre una guida confortevole, efficace assorbimento iniziale delle vibrazioni | Boccoli e supporti per autovetture standard |

| Acciaio ad alta resistenza con rivestimento cromato | Elevata resistenza alla trazione, durezza, resistenza alla corrosione | Eccellente durata e resistenza alla fatica, economico per componenti strutturali | Aste del pistone, corpi degli ammortizzatori |

| Leghe di Titanio/Alluminio | Elevato rapporto resistenza-peso, eccellente resistenza alla fatica | Riduce il peso non sospeso, migliora la reattività della sospensione | Componenti ammortizzatori ad alte prestazioni e per uso racing |

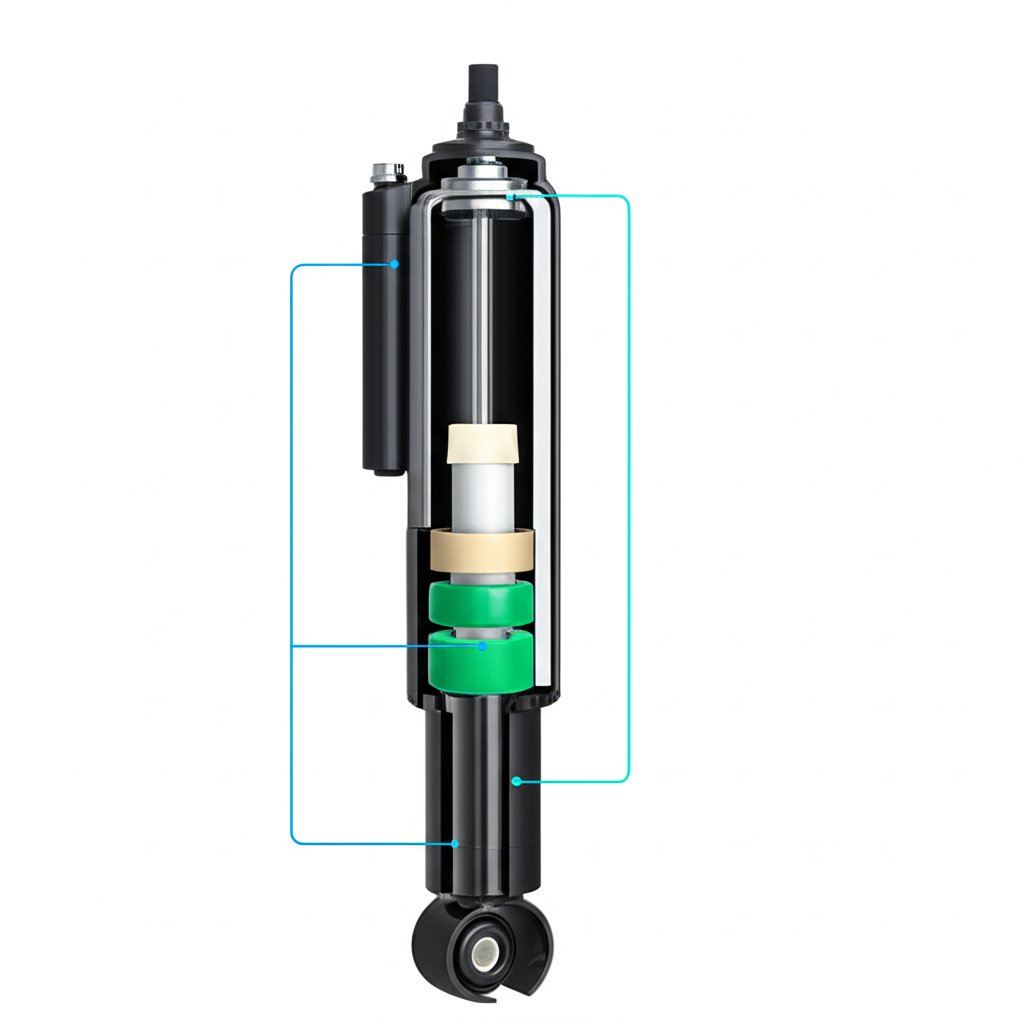

Selezione dei materiali per componenti specifici dell'ammortizzatore

Un ammortizzatore è un insieme complesso in cui ogni parte svolge un ruolo distinto ed è soggetta a sollecitazioni operative uniche. Di conseguenza, non esiste un singolo materiale ottimale per l'intero gruppo. Invece, gli ingegneri selezionano materiali specificamente adatti alle esigenze di ciascun componente, creando un sistema che sia al contempo duraturo ed efficace. Questo approccio specifico per componente garantisce prestazioni e longevità ottimali.

Aste del pistone: la spina dorsale dell'ammortizzatore

L'asta del pistone è uno dei componenti strutturali più critici, incaricato di trasferire le forze della sospensione al pistone all'interno del corpo dell'ammortizzatore. Deve resistere a enormi forze di trazione e compressione senza flettersi o rompersi. Secondo un'analisi effettuata da Maxauto , il materiale incontestato per la scelta dei tiranti è l'acciaio ad alta resistenza con placcatura cromata. L'anima in acciaio garantisce un'eccezionale resistenza meccanica e alla fatica, mentre la placcatura cromata dura crea una superficie liscia ed estremamente dura (spesso 68-72 HRC). Questa placcatura ha due funzioni: riduce al minimo l'attrito quando il tirante scorre attraverso le guarnizioni e fornisce una protezione robusta contro la corrosione e l'usura causate da detriti stradali, sale e umidità.

Boccoli e supporti: gli isolatori di vibrazione

Cuscinetti e supporti hanno il compito di collegare l'ammortizzatore al telaio del veicolo e ai bracci della sospensione. La loro funzione principale è assorbire le vibrazioni ad alta frequenza e gli urti minori, impedendo che vengano trasmessi all'interno dell'abitacolo. È qui che i materiali elastomerici si distinguono. Mentre la gomma tradizionale è una scelta comune per veicoli standard, il poliuretano offre prestazioni e durata superiori. I cuscinetti in poliuretano sono più resistenti all'usura, ai prodotti chimici e al calore, mantenendo più a lungo le loro proprietà di smorzamento. Ciò si traduce in una guida più costante e una vita utile più lunga rispetto ai corrispettivi in gomma, rendendoli un aggiornamento popolare per applicazioni sportive e pesanti.

Un Quadro Pratico per la Selezione dei Materiali

La scelta dei materiali adatti per i componenti degli ammortizzatori richiede un approccio sistematico che bilanci obiettivi di prestazioni, ambiente operativo e costo. Seguire un quadro strutturato garantisce che tutti i fattori critici siano considerati, portando a un progetto finale sicuro, affidabile e su misura per lo scopo specifico. Questo processo va oltre la semplice selezione del materiale più resistente, approfondendo i requisiti specifici dell'applicazione.

-

Definire l'Applicazione e gli Obiettivi di Prestazione

Il primo passo è definire chiaramente l'uso previsto del veicolo. Un ammortizzatore per un'auto utilizzata quotidianamente ha requisiti diversi rispetto a uno per un camion fuoristrada o per un'auto da corsa dedicata alle piste. Tra i fattori chiave da considerare vi sono la qualità di marcia desiderata (comfort rispetto a rigidità), le caratteristiche di guida (reattività, controllo del rollio) e la capacità di carico. Ad esempio, un veicolo che traina frequentemente carichi pesanti richiederà materiali con maggiore capacità portante e resistenza alla fatica per gestire lo stress aggiuntivo.

-

Identificare le principali sollecitazioni ambientali e operative

Successivamente, analizza le condizioni a cui l'ammortizzatore sarà sottoposto. Queste includono fattori ambientali come l'esposizione al sale stradale nei climi invernali, al calore estremo nelle regioni desertiche o all'umidità costante. Tali condizioni determinano il livello necessario di resistenza alla corrosione. Anche gli sforzi operativi sono fondamentali. Il componente sarà soggetto a forze ad alto impatto derivanti da terreni accidentati, oppure dovrà sopportare principalmente vibrazioni ad alta frequenza su asfalto liscio? Questa analisi aiuta a definire le caratteristiche di smorzamento e la tenacità del materiale richieste.

-

Valutare e confrontare i materiali candidati

Definiti gli obiettivi di prestazione e le sollecitazioni, è possibile valutare i materiali potenziali. Questo processo prevede il confronto delle proprietà discusse in precedenza—come dissipazione dell'energia, durata e resistenza—rispetto alle esigenze dell'applicazione. Ad esempio, se la longevità e le alte prestazioni sono priorità assolute, per i boccoli potrebbe essere scelto il poliuretano invece della gomma, nonostante il costo iniziale più elevato. Allo stesso modo, per un'applicazione da corsa leggera, potrebbe essere preso in considerazione un lega di titanio per l'asta del pistone anziché l'acciaio. Questa fase spesso richiede la creazione di una matrice di confronto, come quella illustrata nella sezione precedente, per valutare sistematicamente vantaggi e svantaggi di ciascuna opzione.

-

Considera le implicazioni produttive e di costo

Infine, devono essere affrontati gli aspetti pratici relativi alla produzione e al costo. Alcuni materiali avanzati possono essere difficili o costosi da lavorare e formare. Come indicato nelle guide come quella proveniente da LABA7 , la complessità del processo produttivo può influenzare in modo significativo il prezzo finale. Il processo di selezione deve bilanciare le caratteristiche ideali di prestazione con il budget complessivo del progetto. L'acciaio cromato, ad esempio, rimane popolare per le aste dei pistoni non solo per le sue prestazioni, ma perché offre un eccellente equilibrio tra durata ed efficienza economica, rendendolo adatto alla produzione di massa.

Domande frequenti

1. Come faccio a scegliere l'ammortizzatore giusto?

La scelta dell'ammortizzatore giusto dipende da diversi fattori. Innanzitutto, considera il tipo di veicolo e l'utilizzo principale: un'auto per spostamenti quotidiani ha esigenze diverse rispetto a un veicolo fuoristrada o a un'auto sportiva. Devi inoltre tenere conto dei requisiti di carico, specialmente se trasporti spesso carichi pesanti o traini un rimorchio. Infine, decidi quale risultato prestazionale desideri, che si tratti di una guida più morbida e confortevole oppure di una guida più rigida e reattiva.

2. Quale proprietà è più importante per un materiale utilizzato in un'applicazione ammortizzante?

Sebbene diverse proprietà siano importanti, quella più essenziale è la dissipazione dell'energia, nota anche come smorzamento. La capacità di un materiale di assorbire l'energia cinetica di un urto e convertirla in una piccola quantità di calore è ciò che impedisce a un veicolo di rimbalzare in modo incontrollato. Questa proprietà, unita alla durata e all'elasticità, garantisce che il materiale possa gestire in modo efficace e ripetuto urti e vibrazioni durante tutta la sua vita utile.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —