- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Alluminio contro Acciaio per Componenti Automobilistici: Uno Scontro Strutturale

Time : 2025-12-09

TL;DR

La scelta tra alluminio e acciaio per le parti strutturali delle auto comporta un compromesso fondamentale. L'acciaio rimane la scelta tradizionale per la sua elevata resistenza, durata e costo inferiore, risultando ideale per telai e chassis. Tuttavia, l'alluminio offre un significativo risparmio di peso che migliora l'efficienza del carburante e le prestazioni, oltre a un'eccellente resistenza alla corrosione, nonostante i costi più elevati dei materiali e delle riparazioni.

Differenze principali a colpo d'occhio

Comprendere i compromessi fondamentali tra alluminio e acciaio è fondamentale per apprezzarne il ruolo nella progettazione automobilistica. Sebbene entrambi i materiali siano alla base della costruzione dei veicoli, le loro proprietà distinte ne determinano le migliori applicazioni. Questa tabella fornisce una panoramica concisa delle loro caratteristiche principali.

| Attributo | Alluminio | Acciaio |

|---|---|---|

| Rapporto Resistenza-Peso | Eccellente; offre buona resistenza a una densità molto inferiore. | Buona; offre un'elevata resistenza assoluta ma è significativamente più pesante. |

| Costo (materiale e riparazione) | Costo iniziale del materiale più elevato e richiede tecniche di riparazione specializzate e più costose (rivettatura, incollaggio). | Costo del materiale inferiore ed è riparabile con tecniche di saldatura convenzionali e più economiche. |

| Peso | Significativamente più leggero, circa un terzo del peso dell'acciaio per lo stesso volume. | Molto più pesante e denso, il che può influire sull'efficienza del carburante e sulla manovrabilità. |

| Resistenza alla corrosione | Forma naturalmente uno strato protettivo di ossido, rendendolo altamente resistente alla ruggine. | Soggetto a ruggine se i rivestimenti protettivi sono compromessi; richiede zincatura o verniciatura per protezione. |

| Produzione e formabilità | Più difficile da formare in forme complesse e richiede processi produttivi specializzati. La saldatura è difficoltosa e spesso evitata. | Altamente formabile e facile da saldare, consentendo design strutturali complessi e una produzione semplice. |

| Prestazioni di sicurezza | Assorbe efficacemente l'energia d'impatto attraverso zone di accartocciamento più ampie e prevedibili. | Fornisce un'elevata rigidità e resistenza, creando una struttura di sicurezza robusta per i passeggeri. |

Resistenza e Durabilità: Il dibattito tra telaio e chassis

La discussione sull'integrità strutturale nei veicoli è da tempo dominata dall'acciaio, e per buone ragioni. Con una resistenza a trazione superiore al doppio rispetto alle leghe di alluminio più resistenti, l'acciaio ad alta resistenza avanzata (AHSS) offre la rigidità e la robustezza necessarie per i componenti più critici di un veicolo. Il telaio, o chassis, funge da scheletro dell'auto, e la notevole resistenza dell'acciaio garantisce che possa sopportare le forze immense derivanti dalla guida quotidiana e, cosa fondamentale, proteggere i passeggeri in caso di collisione. La sua durabilità lo rende la scelta tradizionale ed economica per la struttura principale della maggior parte dei veicoli oggi in circolazione.

Tuttavia, la resistenza non riguarda soltanto la capacità di opporsi alla deformazione. L'alluminio, sebbene non sia forte come l'acciaio in termini assoluti, possiede proprietà uniche che lo rendono una scelta convincente per il design automobilistico moderno. Come evidenziato dagli esperti del settore automobilistico, l'alluminio si distingue per l'assorbimento dell'energia. Ciò consente agli ingegneri di progettare zone di "crush" più ampie e prevedibili, aree dell'auto concepite per deformarsi e assorbire l'energia d'impatto durante un incidente, mantenendola lontana dall'abitacolo. Sebbene un componente in alluminio possa richiedere uno spessore maggiore o una sezione trasversale più ampia per eguagliare le prestazioni dell'acciaio, questo approccio progettuale può portare a veicoli eccezionalmente sicuri.

Il dibattito, quindi, non riguarda semplicemente quale materiale sia più resistente, ma come viene sfruttata la resistenza di ciascun materiale. L'acciaio fornisce una struttura di sicurezza robusta e rigida. L'alluminio contribuisce alla sicurezza gestendo in modo più efficace l'energia degli urti. Molte vetture moderne adottano un approccio ibrido, utilizzando acciai ad alta resistenza per il telaio principale e la cellula abitacolo, mentre impiegano l'alluminio per le strutture anteriori e posteriori, i cofani e le portiere, al fine di ottimizzare sia la resistenza che l'assorbimento dell'energia. Questa strategia sofisticata sui materiali consente ai produttori automobilistici di realizzare veicoli che sono al contempo resistenti e sicuri.

Peso contro Prestazioni: L'impatto sull'efficienza e sulla guida

Uno dei vantaggi più significativi dell'alluminio nelle applicazioni automobilistiche è la sua bassa densità. L'alluminio pesa circa un terzo rispetto all'acciaio, una differenza che ha profonde implicazioni sulle prestazioni del veicolo. Ridurre la massa complessiva di un veicolo, una pratica nota come "light-weighting", è un obiettivo primario per gli ingegneri automobilistici, in particolare con l'aumento dei veicoli elettrici (EV), dove ogni chilo influisce sull'autonomia. Sostituendo l'acciaio con l'alluminio per i pannelli della carrozzeria, i componenti strutturali e le parti del telaio, i produttori possono eliminare centinaia di chili.

Questa riduzione del peso si traduce direttamente in diversi benefici tangibili per il conducente. Un veicolo più leggero richiede meno energia per accelerare e frenare, portando a:

- Miglior Consumo di Carburante: Meno massa significa che il motore o il motore elettrico devono sforzarsi di meno per muovere l'auto, migliorando direttamente i chilometri percorsi con un litro o l'autonomia della batteria.

- Accelerazione Migliorata: Con meno inerzia da superare, un'auto più leggera può accelerare più rapidamente, offrendo un'esperienza di guida più reattiva e coinvolgente.

- Guida più agile: Ridurre il peso, in particolare quello non sospeso nei componenti della sospensione, permette all'auto di rispondere con maggiore precisione agli input dello sterzo e affrontare le curve con maggiore stabilità.

- Miglior frenata: Un veicolo più leggero può fermarsi in una distanza minore, migliorando la sicurezza complessiva.

Per ottenere questi vantaggi prestazionali sono necessari componenti progettati con precisione. Per progetti automobilistici che richiedono estrusi personalizzati in alluminio, un partner come Shaoyi Metal Technology offre servizi completi che vanno dalla prototipazione alla produzione, garantendo che i componenti soddisfino rigorosi standard qualitativi automotive. Sebbene l'acciaio rimanga un punto di riferimento per la resistenza, la capacità dell'alluminio di ridurre il peso senza compromettere la sicurezza lo rende un materiale indispensabile per veicoli orientati alle prestazioni e all'efficienza energetica.

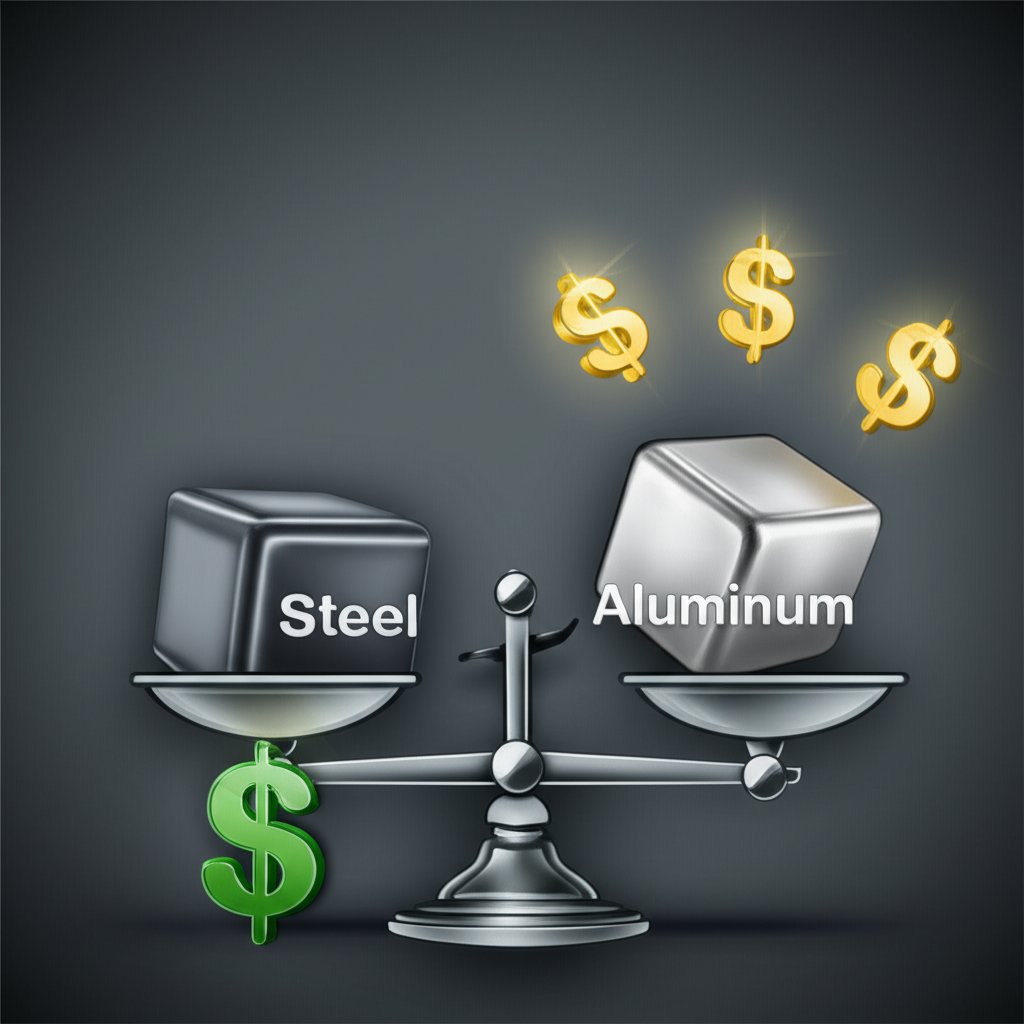

Costi e riparabilità: l'equazione economica

Sebbene l'alluminio offra vantaggi di prestazioni interessanti, questi benefici comportano un costo finanziario significativo. Dal materiale grezzo alla riparazione finale, l'acciaio presenta un chiaro vantaggio economico. Il costo del materiale grezzo per l'alluminio è notevolmente più elevato rispetto a quello dell'acciaio. Questa differenza di prezzo iniziale si amplia a causa delle complessità produttive. L'acciaio è altamente duttile e facilmente saldabile, rendendolo relativamente semplice ed economico da stampare, formare e assemblare in una carrozzeria automobilistica. L'alluminio, essendo meno formabile e difficile da saldare in modo affidabile, richiede spesso processi più complessi e costosi.

La disparità economica diventa ancora più evidente dopo un incidente. La riparazione di veicoli con carrozzeria in acciaio è un processo ben noto che la maggior parte delle carrozzerie è in grado di gestire. I tecnici possono utilizzare metodi convenzionali come la saldatura per tagliare e sostituire le parti danneggiate oppure martelli e banchi per raddrizzare le lamiere ammaccate. Gli strumenti sono comuni e le competenze diffuse, il che mantiene i costi di manodopera sotto controllo.

Al contrario, la riparazione dell'alluminio è un campo specializzato. Come spiegato dagli esperti di riparazione incidenti presso Purnell Body Shop , il punto di fusione più basso dell'alluminio e la sua diversa metallurgia rendono la saldatura impraticabile e rischiosa in un contesto di riparazione. In alternativa, i tecnici devono utilizzare tecniche specializzate come l'incollaggio strutturale adesivo e i rivetti autoperforanti. Ciò richiede un'area di lavoro dedicata e priva di contaminazioni, attrezzature specializzate costose e una formazione specifica per i tecnici. Questi fattori aumentano i costi della manodopera e il costo complessivo di riparazione anche di danni lievi o moderati su un veicolo con carrozzeria in alluminio.

Resistenza alla corrosione e longevità

Uno dei vantaggi più intrinseci dell'alluminio è la sua eccezionale resistenza alla corrosione. Quando l'alluminio è esposto all'atmosfera, forma immediatamente uno strato sottile e duro di ossido di alluminio sulla sua superficie. Questo strato è passivo e non reattivo, agendo come una barriera naturale che impedisce al metallo sottostante di arrugginire o corrodere ulteriormente. Questa proprietà autoprotettiva significa che i veicoli con carrozzerie o parti in alluminio sono molto meno soggetti ai danni estetici e strutturali causati dal sale stradale, dall'umidità e dall'esposizione ambientale nel tempo.

L'acciaio, essendo composto principalmente di ferro, tende naturalmente a ossidarsi (formando ossido di ferro) quando la sua superficie è esposta all'ossigeno e all'acqua. Per contrastare questo fenomeno, i produttori automobilistici applicano rivestimenti protettivi, come la zincatura, i trattamenti elettroforettici e diversi strati di primer e vernice. Questi rivestimenti sono molto efficaci nel prevenire la ruggine. Tuttavia, se questa barriera protettiva viene compromessa da un colpo di pietra, un graffio o danni da collisione, l'acciaio sottostante può essere esposto e iniziare a ossidarsi. Sebbene i trattamenti moderni dell'acciaio abbiano notevolmente migliorato la durata dei veicoli, il rischio intrinseco di corrosione rimane una preoccupazione a lungo termine che l'alluminio evita in gran parte.

Domande frequenti

1. Qual è migliore per i componenti automobilistici, l'acciaio o l'alluminio?

Nessuno dei due materiali è universalmente "migliore"; la scelta ideale dipende dall'applicazione specifica. L'acciaio è preferibile per componenti strutturali principali come il telaio e la cella di sicurezza, dove la sua elevata resistenza e il basso costo sono fondamentali. L'alluminio è più adatto per applicazioni in cui la riduzione del peso è una priorità, come pannelli della carrozzeria, cofani e componenti della sospensione, al fine di migliorare l'efficienza del carburante, la maneggevolezza e le prestazioni.

2. Quali sono gli svantaggi dell'uso dell'acciaio per le carrozzerie automobilistiche?

Gli svantaggi principali dell'uso dell'acciaio per le carrozzerie automobilistiche sono il peso e la suscettibilità alla corrosione. L'elevata densità rende i veicoli più pesanti, il che può influire negativamente sull'economia di carburante e sulla maneggevolezza. Inoltre, se i rivestimenti protettivi dell'acciaio vengono graffiati o danneggiati, il metallo può arrugginire, compromettendo potenzialmente l'integrità strutturale e l'aspetto del veicolo nel tempo.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —