- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Forgiatura e Lavorazione a Servizio Completo: Una Soluzione Monofornitore

Time : 2025-11-21

TL;DR

La forgiatura e la lavorazione a servizio completo rappresentano una soluzione di produzione integrata che combina due processi fondamentali. In primo luogo, la forgiatura modella il metallo mediante forza compressiva per creare particolari grezzi eccezionalmente resistenti e duraturi. In secondo luogo, la lavorazione di precisione taglia il pezzo forgiato per soddisfare specifiche dimensionali esatte e tolleranze strette. Questo approccio monofornitore semplifica la catena di approvvigionamento, migliora il controllo qualità e fornisce componenti finiti ad alte prestazioni pronti per l'assemblaggio.

Il vantaggio della forgiatura e lavorazione integrata

Scegliere un fornitore full-service per la forgiatura e la lavorazione meccanica offre un vantaggio strategico rispetto alla gestione di fornitori separati per ciascun processo. Questo approccio integrato combina la resistenza grezza ottenuta dalla forgiatura con la massima precisione della lavorazione moderna, creando un flusso produttivo continuo che va dal materiale grezzo al componente finito. Il valore fondamentale risiede in un unico punto di responsabilità, garantendo che il prodotto finale soddisfi i requisiti applicativi più rigorosi senza compromessi.

Razionalizzando questi servizi, le aziende possono ridurre significativamente la complessità logistica e i tempi di consegna. Invece di coordinare spedizioni, programmi e controlli qualità tra una fucina e un officina meccanica, un unico partner gestisce l'intero ciclo di vita. Secondo esperti di produzione di W.H. Tildesley , questa razionalizzazione migliora direttamente la comunicazione, potenzia il controllo qualità e riduce i costi complessivi eliminando spese amministrative e di spedizione ridondanti.

I principali vantaggi di un servizio unificato di forgiatura e lavorazione includono:

- Responsabilità Unica: Un singolo fornitore è responsabile della qualità e della consegna del componente finale, semplificando la gestione del fornitore e la risoluzione dei problemi.

- Catena di Approvvigionamento Semplificata: Elimina i tempi, i costi e i rischi associati al trasporto di parti semilavorate tra diverse strutture.

- Controllo Qualità Ottimizzato: Il fornitore ha una visione completa del processo produttivo, garantendo che la forgiatura sia ottimizzata per le successive lavorazioni meccaniche e che eventuali problemi vengano individuati precocemente.

- Efficienza in Termini di Costi e Tempi: Minore onere amministrativo, logistica integrata e pianificazione produttiva ottimizzata portano a tempi di consegna più rapidi e a una migliore convenienza economica per progetti complessi.

In definitiva, questo modello è ideale per produrre componenti critici in cui resistenza del materiale e precisione dimensionale sono requisiti imprescindibili. Settori come l'aerospaziale, la difesa e i dispositivi medici si affidano a questo processo integrato per produrre parti affidabili e ad alte prestazioni, capaci di resistere a condizioni estreme.

Capacità fondamentali della forgiatura

La forgiatura è il processo fondamentale che conferisce ai componenti metallici una superiore resistenza e integrità strutturale. A differenza della fusione o della lavorazione meccanica da barre, la forgiatura modella il metallo quando è allo stato solido, affinando la struttura cristallina e allineandola alla forma finale del pezzo. Ne risultano componenti più resistenti, duttili e altamente resistenti all'impatto e alla fatica. Un fornitore full-service offre diverse tecniche di forgiatura, personalizzate in base alle dimensioni, quantità e complessità specifiche dei pezzi.

I due metodi più comuni offerti sono la forgiatura a matrice aperta e la forgiatura a matrice chiusa. Comprendere la differenza è fondamentale per selezionare il processo giusto in base alle esigenze di un progetto.

Forgiatura a matrice chiusa

Conosciuta anche come forgiatura a matrice con impronta, questo metodo prevede la pressione di un pezzo grezzo in metallo riscaldato tra due matrici personalizzate che contengono un'impronta precisa della parte desiderata. Come descritto dagli esperti di Pegasus Manufacturing , il materiale fluisce e riempie le cavità delle matrici, creando un componente quasi finito. Questo processo è ideale per componenti di piccole e medie dimensioni che richiedono tolleranze strette e alta ripetibilità, rendendolo un pilastro della produzione ad alto volume nei settori automobilistico e aerospaziale.

Forgiatura a matrice aperta

Nella forgiatura a matrice aperta, il pezzo viene sagomato tra matrici piane o semplicemente profilate senza essere completamente racchiuso. L'operatore manipola il pezzo tra un colpo e l'altro per modellarlo progressivamente nella forma desiderata, come alberi, anelli o blocchi. Questa tecnica offre una maggiore flessibilità per parti molto grandi o personalizzate su richiesta, dove il costo di realizzazione di una matrice chiusa sarebbe proibitivo. È spesso utilizzata nell'equipaggiamento pesante, nella generazione di energia e nelle applicazioni marittime in cui sono richiesti componenti massicci e ad alta resistenza.

Servizi Avanzati di Precisione Meccanica

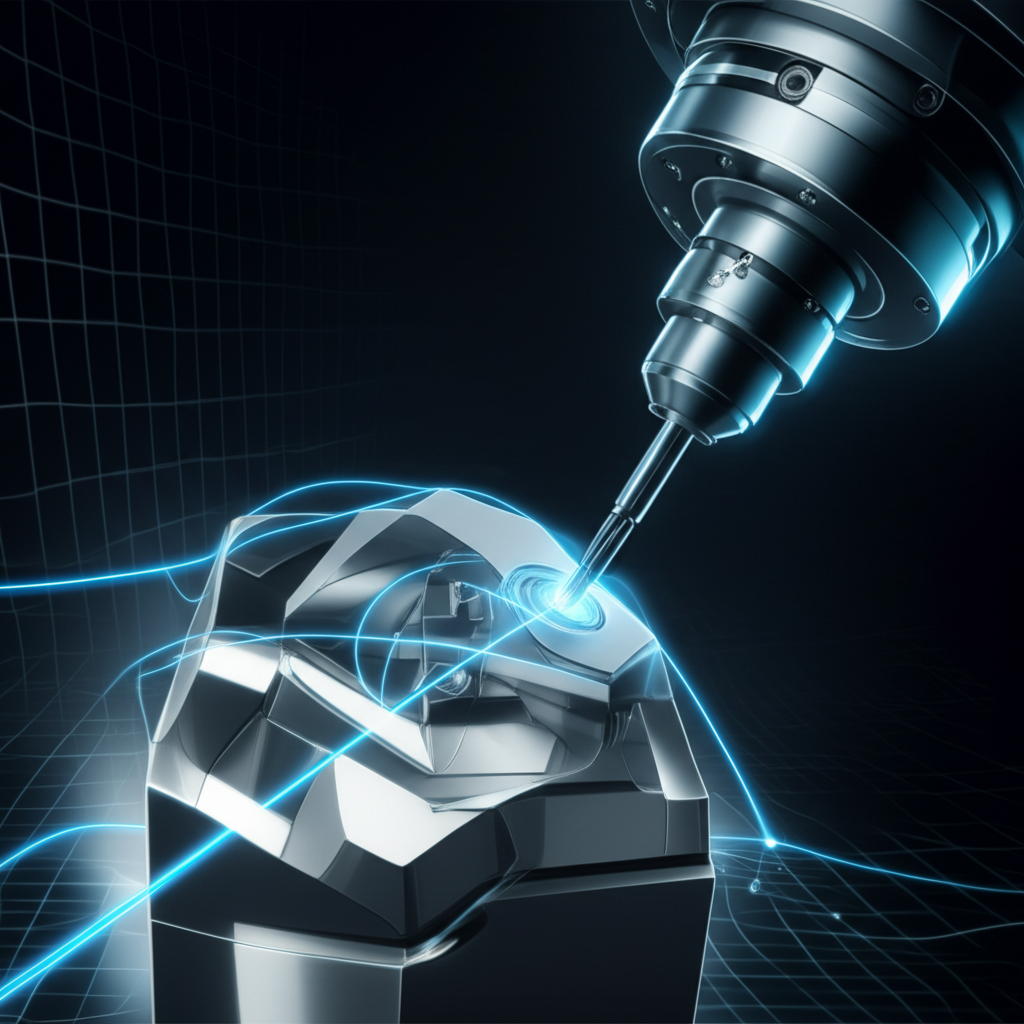

Dopo che la forgiatura crea il grezzo resistente e quasi finito, la lavorazione di precisione ne definisce la forma finale, le caratteristiche e le tolleranze strette. Questo processo sottrattivo rimuove materiale per raggiungere le specifiche esatte indicate nei disegni tecnici. Un fornitore veramente completo sfrutta un'ampia gamma di tecnologie avanzate di lavorazione per gestire componenti di qualsiasi complessità, trasformando il pezzo forgiato in un elemento pronto per l'assemblaggio.

I moderni reparti di lavorazione utilizzano la tecnologia a controllo numerico computerizzato (CNC) per garantire un'accuratezza e una ripetibilità senza pari. Tra le capacità disponibili rientrano spesso:

- Fresatura CNC: Utilizza utensili taglienti multifaccia rotanti per rimuovere materiale dal pezzo in lavorazione. Centri di fresatura avanzati a 3, 4 e 5 assi possono creare geometrie altamente complesse, contorni e cavità.

- Tornitura CNC: Prevede la rotazione del pezzo mentre un utensile tagliente si muove in modo lineare per creare parti cilindriche con caratteristiche come conicità, scanalature e filettature. I torni a mandrino CNC e i torni automatici sono apparecchiature comunemente utilizzate.

- Centri di lavoro fresatura-tornitura: Queste macchine ibride combinano capacità di fresatura e tornitura, consentendo il completamento di parti complesse con molteplici caratteristiche in un unico montaggio, aumentando così efficienza e precisione.

- Elettroerosione (EDM): Un processo di lavorazione non convenzionale che utilizza scintille elettriche per modellare il metallo. È particolarmente efficace per creare forme intricate in materiali molto duri o per realizzare caratteristiche difficili da ottenere con utensili di taglio convenzionali.

- Processi secondari e di finitura: Una soluzione completa include spesso operazioni di finitura come rettifica, lucidatura, sbarbatura e trattamenti superficiali come nichelatura, anodizzazione e trattamenti termici per soddisfare tutti i requisiti funzionali ed estetici.

Materiali specializzati per applicazioni impegnative

La capacità di lavorare con una vasta gamma di materiali è un tratto distintivo di un partner completo nel settore della forgiatura e della lavorazione meccanica. Diverse applicazioni richiedono proprietà specifiche dei materiali, come un elevato rapporto resistenza-peso, resistenza alla corrosione o prestazioni a temperature estreme. La competenza nella gestione di questi materiali, dalla forgiatura fino alla lavorazione finale, è fondamentale per il successo del progetto.

I fornitori generalmente possiedono esperienza con un'ampia gamma di metalli e leghe, che possono essere raggruppati in diverse categorie principali:

- Leghe di acciaio: Include acciai al carbonio (come 1018) e acciai legati (come 4130 e 4140), noti per la loro resistenza, durezza e durata, rendendoli comuni nelle applicazioni industriali e automobilistiche.

- Acciaio inossidabile: Le qualità come 304 e 316 sono scelte per la loro eccellente resistenza alla corrosione e proprietà igieniche, risultando essenziali nei settori medico, marino e della lavorazione alimentare.

- Superleghe: Leghe a base di nichel come l'Inconel e leghe a base di cobalto come il Cobalt-Chrome offrono prestazioni superiori in condizioni di alta temperatura, pressione e ambienti corrosivi. Sono indispensabili per componenti utilizzati nei motori aerospaziali e nelle turbine per la generazione di energia.

- Metalli non ferrosi: Questa categoria include il titanio, apprezzato per il suo elevato rapporto resistenza-peso nell'aerospaziale e negli impianti medici, e le leghe di alluminio, valorizzate per la loro leggerezza e conducibilità termica. Rame e Ottone sono inoltre comunemente utilizzati per le loro proprietà elettriche e anticorrosive.

Settori chiave serviti

I servizi integrati di forgiatura e lavorazione meccanica sono essenziali per settori in cui il malfunzionamento di un componente non è ammissibile. La combinazione della resistenza conferita dalla forgiatura e della precisione ottenuta con la lavorazione meccanica produce componenti che soddisfano gli standard rigorosi dei settori più esigenti al mondo. L'esperienza di un fornitore in un settore specifico dimostra la conoscenza delle sue sfide uniche, degli standard qualitativi e dei requisiti relativi ai materiali.

Tra i numerosi settori serviti, alcuni si distinguono per la loro dipendenza da componenti forgiati e lavorati di alta qualità:

- Automotive: Il settore automobilistico richiede componenti che siano al contempo resistenti e leggeri per garantire prestazioni e sicurezza. Per ottenere parti robuste e affidabili, molti si rivolgono a specialisti del settore. Ad esempio, alcuni fornitori si concentrano su soluzioni di forgiatura a caldo di alta qualità certificate IATF16949. A titolo esemplificativo, Shaoyi Metal Technology offre servizi di forgiatura personalizzati , fornendo tutto, dalla prototipazione rapida alla produzione in serie di componenti automobilistici critici.

- Aerospaziale e Difesa: Questo è probabilmente il più grande utilizzatore di parti forgiati e lavorate. Componenti come carrelli d'atterraggio, supporti motore, longheroni alari e dischi di turbina devono sopportare sollecitazioni estreme, rendendo necessaria la struttura granulare raffinata ottenuta con la forgiatura.

- Medico: Il settore medico utilizza parti forgiati e lavorate per impianti ortopedici come protesi d'anca e del ginocchio. Materiali come il titanio e il cobalto-cromo vengono forgiati per garantire resistenza e biocompatibilità, quindi lavorati meccanicamente per ottenere dimensioni precise e personalizzate per il paziente.

- Olio e Gas: I componenti utilizzati nell'esplorazione, nella perforazione e nel trattamento—come valvole, flange e raccordi—devono resistere a pressioni elevate e ambienti corrosivi. La forgiatura garantisce la durata necessaria per assicurare sicurezza operativa e lunga vita utile.

- Generazione di Energia: Dagli impianti nucleari alle turbine eoliche, il settore energetico si affida a grandi componenti forgiati ad alta resistenza, come alberi, ingranaggi e pale delle turbine, in grado di funzionare in modo affidabile per decenni.

Domande frequenti

1. Quali sono i 4 tipi di forgiatura?

I quattro principali tipi di forgiatura sono la forgiatura a matrice chiusa (o forgiatura a stampo), la forgiatura a matrice aperta, la forgiatura a freddo e la forgiatura di anelli laminati senza saldatura. La forgiatura a matrice chiusa e quella a matrice aperta prevedono la modellatura di metallo riscaldato, mentre la forgiatura a freddo deforma il metallo a temperatura ambiente o vicina a essa, per ottenere una finitura superficiale migliore e una maggiore precisione dimensionale.

2. La forgiatura è più economica della lavorazione meccanica?

Per grandi volumi di produzione, la forgiatura è spesso più economica per pezzo rispetto alla lavorazione meccanica di un componente partendo da materiale pieno. Sebbene il costo iniziale degli utensili per le matrici di forgiatura possa essere elevato, il processo utilizza meno materiale grezzo ed è tipicamente più rapido nella creazione della forma base. Per produzioni di piccoli lotti o pezzi singoli, la lavorazione meccanica da barra può risultare più conveniente poiché evita costi elevati di attrezzaggio.

3. Quali metalli non possono essere forgiati?

I metalli con duttilità limitata o particolarmente fragili sono difficili o impossibili da forgiare. Tra questi vi sono materiali come la ghisa e alcuni acciai ad alto tenore di carbonio. Inoltre, alcune leghe ad alta resistenza potrebbero essere troppo fragili per sopportare le forze di compressione del processo di forgiatura senza rompersi.

4. Qual è il lavoro di lavorazione meccanica meglio retribuito?

I lavori ben retribuiti nel campo della lavorazione meccanica richiedono spesso competenze specializzate, una vasta esperienza e la capacità di operare con macchinari complessi o componenti di alto valore. Figure come Fresatore Capo, Fresatore di Prototipi e Supervisore del Reparto Macchine sono generalmente tra quelle meglio pagate, con stipendi che riflettono il loro elevato livello di competenza e le responsabilità di leadership.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —