- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Sbloccare la Resistenza: Forgiatura per Componenti Auto ad Alte Prestazioni

Time : 2025-11-21

TL;DR

La forgiatura è un processo produttivo superiore per le parti auto ad alte prestazioni, in quanto crea componenti significativamente più resistenti e durevoli rispetto a quelli ottenuti mediante fusione o lavorazione meccanica. Questa maggiore resistenza deriva dal processo di forgiatura, che modella il metallo sotto un'enorme pressione, affinando e allineando la sua struttura granulare interna lungo il profilo del pezzo. Ne risulta una straordinaria resistenza allo stress, alla fatica e al cedimento, rendendolo essenziale per applicazioni critiche dal punto di vista della sicurezza.

Perché la forgiatura è il metodo superiore per le parti ad alte prestazioni

Nel mondo esigente dei veicoli ad alte prestazioni e dei motorsport, il guasto di un componente non è ammissibile. È per questo motivo che forgiatura per parti auto ad alte prestazioni è il metodo di produzione preferito rispetto ad alternative come la fusione o la lavorazione diretta da barra. Il vantaggio fondamentale risiede nella microstruttura del materiale. La forgiatura sottopone il metallo a forze compressive localizzate, alterando fisicamente e affinando la struttura interna del grano. A differenza della fusione, che può presentare porosità, o della lavorazione meccanica, che taglia attraverso i flussi del grano, la forgiatura costringe il grano ad allinearsi con la forma del componente. Questo flusso continuo e ininterrotto del grano produce componenti con proprietà meccaniche notevolmente superiori.

Questa integrità strutturale si traduce direttamente in una maggiore resistenza, tenacità e resistenza alla fatica. I componenti forgiati possono sopportare sollecitazioni, urti e carichi ciclici maggiori senza rompersi. Come specificato da esperti di produzione, ciò li rende ideali per applicazioni critiche dal punto di vista della sicurezza, dove l'affidabilità è fondamentale, come nei sistemi di frenatura e di sospensione. Il processo compatta il metallo, eliminando difetti interni e porosità che potrebbero diventare punti di rottura sotto pressioni estreme. Un componente forgiato non è quindi solo resistente, ma costantemente affidabile durante tutta la sua vita operativa.

Il rapporto resistenza-peso dei pezzi forgiati è un altro vantaggio fondamentale, soprattutto nel settore automobilistico, dove si punta all' alleggerimento dei veicoli per migliorare l'efficienza del carburante e le prestazioni. Per materiali come l'alluminio, il processo di forgiatura migliora significativamente le proprietà meccaniche, rendendolo più resistente a sollecitazioni e deformazioni, come evidenziato in una risorsa di Al Forge Tech . Ciò consente agli ingegneri di progettare componenti più leggeri rispetto ai loro equivalenti ottenuti per fusione o lavorazione meccanica, senza compromettere resistenza o durata, un equilibrio cruciale per i veicoli ad alte prestazioni.

Principali processi di forgiatura per componenti automobilistici

La produzione di parti forgiati per l'industria automobilistica utilizza diversi processi specializzati, ciascuno scelto in base alla complessità del componente, al materiale e alla precisione richiesta. Queste tecniche possono essere classificate in base alla temperatura alla quale vengono eseguite — forgiatura a caldo, a caldo parziale o a freddo — e al tipo di matrice utilizzato. Comprendere questi metodi permette di capire come i produttori ottengano le geometrie precise e le proprietà del materiale necessarie per prestazioni ottimali.

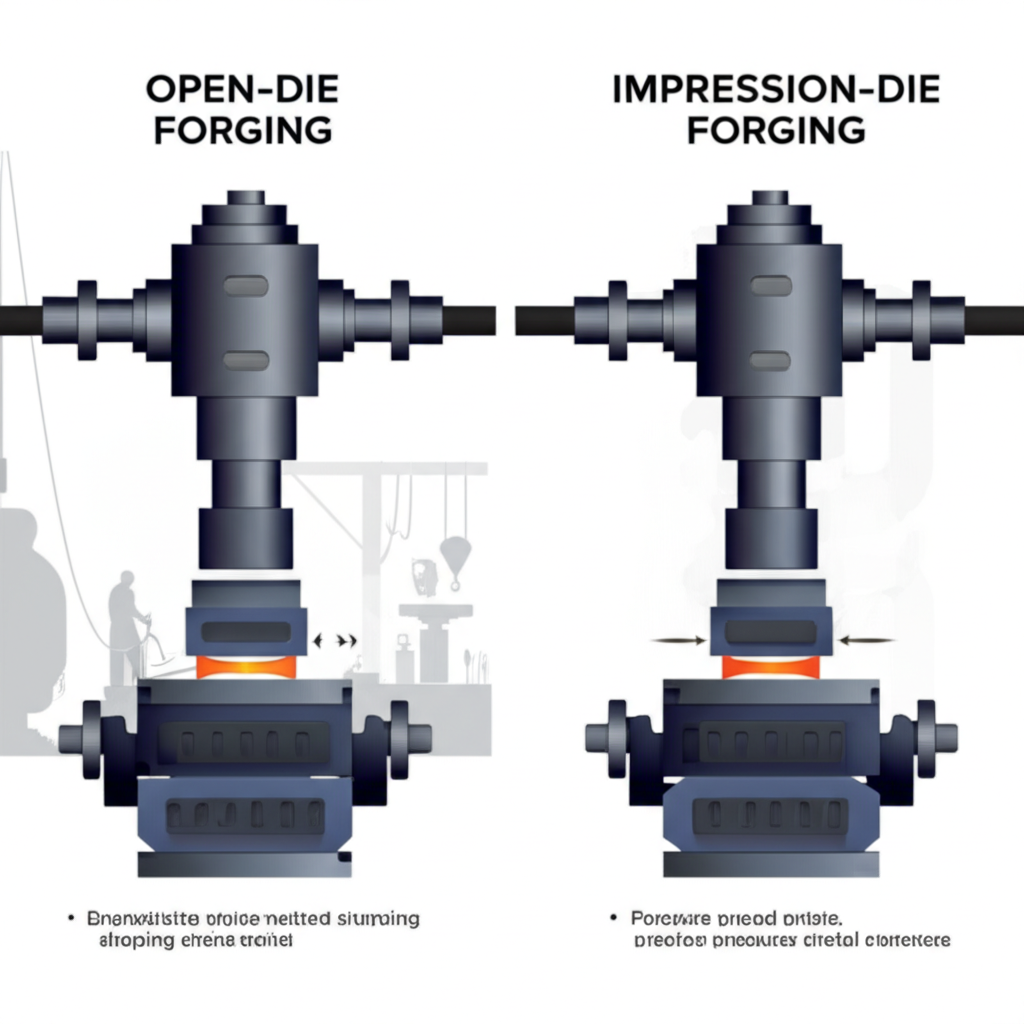

Forgiatura a matrice chiusa e forgiatura a matrice aperta

Il metodo più comune per i componenti automobilistici è la forgiatura a matrice chiusa, nota anche come forgiatura a impressione. In questo processo, un lingotto metallico viene posizionato tra due stampi che contengono un'impronta precisa della forma finale del pezzo. Un martinetto o una pressa potente forzano il metallo a fluire e riempire le cavità degli stampi. Questa tecnica è ideale per produrre forme complesse con tolleranze strette ed è utilizzata per componenti come bielle e ingranaggi. Al contrario, la forgiatura a matrice aperta prevede la sagomatura del metallo tra stampi piatti o semplici senza racchiuderlo completamente. Sebbene meno precisa e spesso necessiti di lavorazioni secondarie, è versatile e adatta per componenti più grandi e semplici.

Forgiatura di precisione e a caduta

La forgiatura a caduta di alta precisione è un perfezionamento della forgiatura a matrice chiusa che offre tolleranze ancora più strette e risultati prossimi alla forma finale, riducendo al minimo la necessità di lavorazioni di finitura. Come spiegato in un articolo di Sinoway Industry , questo controllo meticoloso del processo è fondamentale per componenti in cui la precisione dimensionale è imprescindibile, come i componenti di trasmissione e sterzo. Per le aziende che cercano soluzioni personalizzate, fornitori specializzati offrono servizi avanzati. Per componenti automobilistici resistenti e affidabili, scoprite i servizi di forgiatura personalizzata offerti da Shaoyi Metal Technology . Si specializzano nella forgiatura a caldo di alta qualità, certificata IATF16949, dimostrando la capacità del settore di fornire componenti che vanno dai prototipi in piccola serie alla produzione di massa, con precisione eccezionale.

Forgiatura a Freddo e Forgiatura per Rullatura

La forgiatura a freddo viene eseguita a temperatura ambiente o vicina a essa. Questo processo aumenta la resistenza del metallo attraverso l'incrudimento, ma è generalmente limitato a forme più semplici e metalli più duttili. Offre un'eccellente finitura superficiale e un'elevata precisione dimensionale. La forgiatura per rullatura è una tecnica diversa in cui barre riscaldate vengono fatte passare tra rulli scanalati che modellano progressivamente il metallo. Secondo un articolo della base conoscitiva da Zetwerk , questo metodo è efficiente per produrre parti lunghe e sottili come alberi e alberi di trasmissione, poiché crea una struttura granulare favorevole riducendo gli sprechi di materiale.

Materiali essenziali nella forgiatura automobilistica

La scelta del materiale è altrettanto cruciale quanto il processo di forgiatura stesso nel determinare le proprietà finali di un componente automobilistico ad alte prestazioni. La selezione dipende dai requisiti specifici dell'applicazione in termini di resistenza, peso, resistenza al calore e costo. I materiali più comuni utilizzati nella forgiatura automobilistica sono leghe di acciaio avanzate, leghe di alluminio e titanio.

Leghe di acciaio: Gli acciai al carbonio e gli acciai legati sono i materiali fondamentali dell'industria della forgiatura automobilistica grazie alla loro eccezionale resistenza, tenacità e disponibilità. Vengono utilizzati per un'ampia gamma di componenti soggetti ad alto stress, come alberi motore, bielle, ingranaggi e assi. Processi di trattamento termico come tempra e rinvenimento sono spesso applicati dopo la forgiatura per migliorare ulteriormente le proprietà meccaniche dei particolari in acciaio, adattandoli a specifiche esigenze di durata e prestazioni, come dettagliato da specialisti del trattamento termico presso Paulo .

Leghe di Alluminio: L'alluminio è apprezzato per il suo elevato rapporto tra resistenza e peso, rendendolo un materiale chiave nella ricerca dell' alleggerimento dei veicoli. Componenti in alluminio forgiato, come bracci della sospensione, ruote e pinze del freno, riducono la massa non sospesa del veicolo, migliorando il comportamento stradale, l'accelerazione e l'efficienza del carburante. Sebbene non sia resistente quanto l'acciaio, la sua minore densità offre un significativo vantaggio prestazionale in molte applicazioni senza compromettere la durata.

Leghe di Titanio: Per le applicazioni più estreme, in cui sono fondamentali sia una resistenza elevatissima sia un peso ridotto, il titanio è il materiale ideale. Offre una resistenza paragonabile a quella di molti acciai con circa metà del peso, oltre a un'eccellente resistenza alla corrosione e prestazioni elevate a temperature elevate. A causa del costo maggiore, il titanio forgiato è generalmente riservato a veicoli ad alte prestazioni e applicazioni motorsport, ed è utilizzato in componenti come bielle, valvole e sistemi di scarico.

Applicazioni Critiche: Dove i Componenti Forgiati Garantiscono Prestazioni Massime

Le proprietà superiori dei componenti forgiati li rendono indispensabili in quelle parti di un veicolo in cui un guasto potrebbe avere conseguenze catastrofiche. Questi componenti sono concentrati nel motore, nel sistema di trasmissione e nel telaio, costituendo la spina dorsale della sicurezza e dell'affidabilità di un'automobile ad alte prestazioni.

- Componenti del Motore e del Gruppo Propulsivo: Il motore a combustione interna è un ambiente ad alto stress con temperature e pressioni elevate. Componenti chiave come alberi motore, alberi a camme, bielle e pistoni sono quasi esclusivamente forgiati nelle applicazioni ad alte prestazioni. Questi componenti devono trasferire forze immense in modo affidabile per milioni di cicli. Allo stesso modo, i componenti del gruppo propulsivo come ingranaggi del cambio, alberi di trasmissione e giunti universali sono forgiati per sopportare la coppia e gli urti derivanti da una guida aggressiva.

- Sospensioni e sistema di sterzo: I componenti forgiati sono fondamentali per la dinamica del veicolo e per la sicurezza. Bracci di controllo, fuscelli dello sterzo e mozzi delle ruote devono resistere alle forze costanti provenienti dalla strada mantenendo un allineamento preciso. La resistenza e la tenacità alla fatica dell'alluminio e dell'acciaio forgiati garantiscono il funzionamento affidabile di questi componenti, offrendo una guida reattiva e prevenendo rotture strutturali in condizioni di curva e frenata.

- Sistemi di frenatura: Non esiste un sistema più critico per la sicurezza dei freni. Le pinze freno forgiati sono comuni nei veicoli ad alte prestazioni perché offrono una rigidità superiore e una migliore dissipazione del calore rispetto alle alternative in fusione. Questa rigidità impedisce alla pinza di flettersi sotto pressioni di frenata elevate, garantendo una sensazione di pedale costante e ferma e assicurando l'applicazione della massima forza frenante.

L'Integrità Ineguagliata dei Componenti Forgiati

In definitiva, l'adozione della forgiatura per componenti auto ad alte prestazioni è la testimonianza della sua capacità incomparabile di produrre parti con resistenza, durata e affidabilità superiori. Raffinando fisicamente la struttura granulare del metallo, il processo di forgiatura conferisce un livello di integrità strutturale che altri metodi di produzione non possono replicare. Ciò ne fa la scelta obbligata per applicazioni critiche in cui prestazioni e sicurezza sono le priorità più elevate.

Dal cuore del motore al sistema di sospensione che collega il veicolo alla strada, i componenti forgiati offrono la sicurezza e la resistenza necessarie per spingere i limiti delle prestazioni automobilistiche. Con il progresso della tecnologia, le tecniche di forgiatura di precisione continueranno a evolversi, consentendo la creazione di componenti ancora più leggeri, resistenti e complessi per la prossima generazione di veicoli ad alte prestazioni.

Domande frequenti

1. Quali sono i 4 tipi di processi di forgiatura?

I quattro principali tipi di processo di forgiatura sono la forgiatura a matrice chiusa (nota anche come forgiatura a stampo impressionato), la forgiatura a matrice aperta, la forgiatura a freddo e la forgiatura di anelli laminati senza saldatura. Ognuno di questi metodi offre vantaggi diversi in termini di complessità del pezzo, precisione dimensionale e volume di produzione, rendendoli adatti a diverse applicazioni industriali.

2. Quali metalli non possono essere forgiati?

I metalli con duttilità limitata sono difficili o impossibili da forgiare. Questo include materiali come la ghisa e alcuni acciai ad alto contenuto di carbonio, che sono troppo fragili e si romperebbero sotto le forze di compressione della forgiatura. Allo stesso modo, alcune leghe ad altissima resistenza possono essere troppo resistenti alla deformazione plastica per essere formate efficacemente con questo processo.

3. La forgiatura è più resistente della saldatura?

Sì, in molti casi, un componente forgiato è più resistente di uno saldato. La forgiatura crea una struttura granulare continua e allineata in tutta la parte, migliorandone la resistenza complessiva e la resistenza alla fatica. La saldatura, d'altra parte, comporta la fusione e l'unione di metalli, il che può introdurre potenziali punti deboli, zone influenzate dal calore e tensioni interne nel giunto che potrebbero non essere resistenti quanto il materiale base.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —