- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Produttore esperto di grezzi forgiati per ingranaggi per applicazioni critiche

Time : 2025-11-20

TL;DR

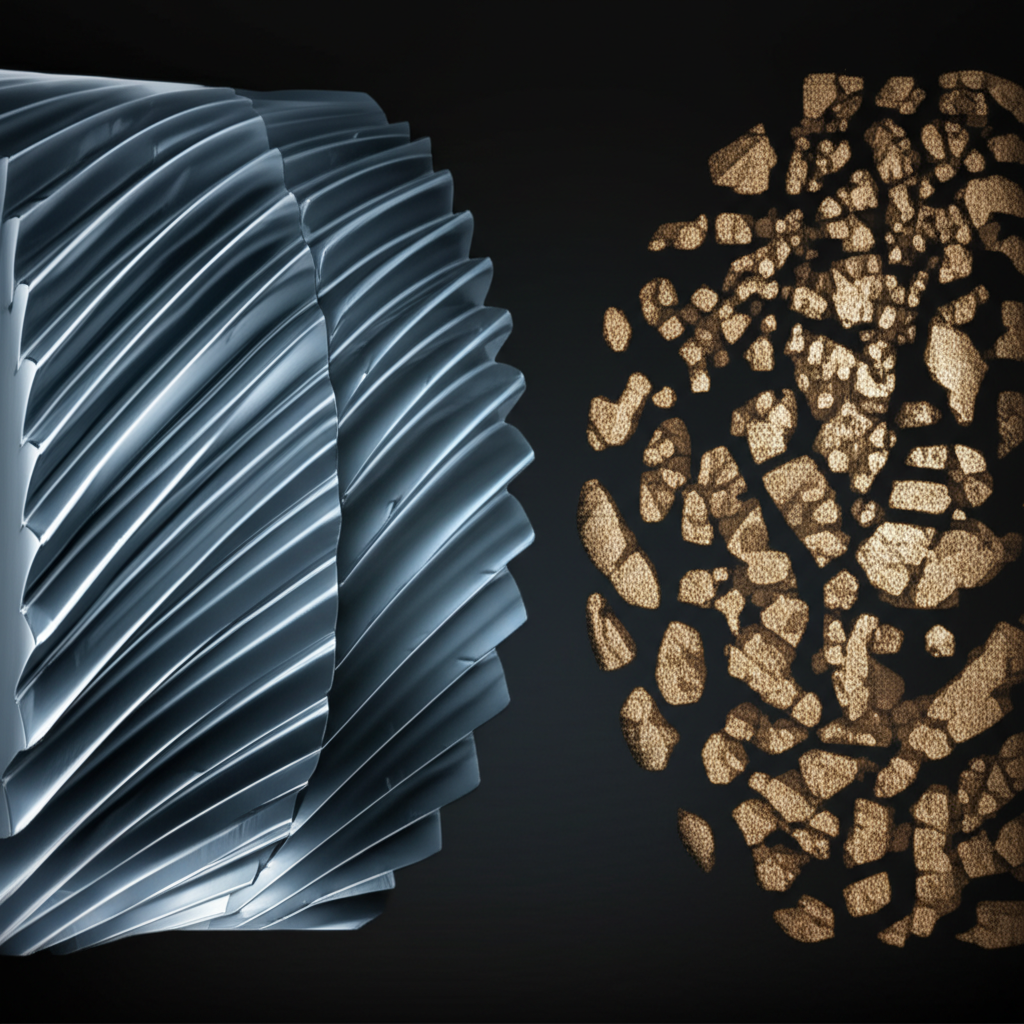

Come produttore leader di semilavorati per ingranaggi forgiati, ci specializziamo nella produzione di componenti forgiati su misura ad alta resistenza per applicazioni industriali critiche. I nostri processi di forgiatura di precisione, l'ampia selezione di materiali — inclusi acciai al carbonio, legati e inossidabili — e il rigoroso controllo qualità garantiscono una durata e prestazioni superiori. Forniamo semilavorati a forma quasi definitiva che riducono i tempi di lavorazione e gli sprechi di materiale, offrendo una base affidabile per i vostri sistemi di ingranaggi.

Il ruolo fondamentale dei semilavorati per ingranaggi forgiati di alta qualità

Un grezzo forgiato per ingranaggi è il pezzo base dal quale viene lavorato un ingranaggio finito. A differenza dei componenti ricavati da barre standard o ottenuti mediante fusione, un grezzo forgiato subisce un processo di intensa pressione e calore che migliora fondamentalmente le sue proprietà meccaniche. Questo metodo produttivo è essenziale per gli ingranaggi utilizzati in ambienti gravosi dove il guasto non è ammissibile, come nel settore aerospaziale, automobilistico e nelle apparecchiature industriali pesanti.

Il principale vantaggio del forgiamento risiede nel perfezionamento della struttura cristallina del metallo. Il processo di forgiatura costringe i cristalli interni del metallo ad allinearsi con la forma del componente, creando un flusso cristallino continuo e direzionale. Questo rappresenta un elemento distintivo rispetto alla fusione, in cui la struttura cristallina è tipicamente casuale e non direzionale. Secondo esperti di Scot Forge , questa microstruttura raffinata si traduce in una resistenza, duttilità e resistenza all'impatto e alla fatica significativamente più elevate. Un grezzo forgiato per ingranaggi può sopportare sollecitazioni e usura maggiori, garantendo una vita utile più lunga e una maggiore affidabilità dell'ingranaggio finale.

Inoltre, il processo di forgiatura elimina i difetti interni comuni ad altri metodi. La fusione può introdurre porosità, vuoti o problemi di ritiro che creano punti deboli nel materiale. La forgiatura, invece, compatta il materiale, chiudendo eventuali vuoti e assicurando un componente denso e strutturalmente solido. Questa solidità metallurgica, evidenziata da produttori come Solmet Technologies , è essenziale per ingranaggi che devono operare sotto coppie estreme e sollecitazioni ripetitive, garantendo prestazioni costanti e prevedibili durante tutta la vita operativa.

I Nostri Processi di Forgiatura: Precisione, Flessibilità e Scala

Per soddisfare le diverse specifiche dei clienti, impieghiamo diverse tecniche avanzate di forgiatura, ognuna delle quali offre vantaggi unici in termini di forma, dimensioni e volume di produzione. Le nostre capacità sono progettate per produrre forme quasi definitive, che rispecchiano da vicino il prodotto finale, riducendo al minimo la necessità di lavorazioni estese e costose. Questo approccio non solo fa risparmiare tempo, ma riduce anche gli sprechi di materiale, fornendo un componente più economico.

I nostri principali processi di forgiatura includono:

- Forgiatura a matrice aperta: Questo metodo offre un'eccezionale flessibilità ed è ideale per produrre semilavorati ingranaggi su misura di grandi dimensioni o per gestire produzioni di basso volume. Possiamo forgiare pezzi fino a 3.500 libbre, rendendolo adatto ad applicazioni pesanti. Questo processo consente una vasta gamma di dimensioni e forme, inclusi configurazioni con mozzo singolo e doppio, offrendo una soluzione versatile per sfide ingegneristiche particolari.

- Forgiatura a matrice chiusa: Per produzioni in volumi elevati che richiedono dimensioni precise e ripetibili, la forgiatura a matrice chiusa è la scelta ottimale. Questo processo utilizza matrici personalizzate per modellare il metallo, garantendo un'elevata precisione dimensionale e una superficie di qualità superiore. È un metodo altamente efficiente per la produzione di semifiniti per ingranaggi standardizzati con geometrie complesse.

- Forgiatura di anelli laminati senza saldatura: Come descritto da leader del settore come All Metals & Forge Group , il processo di forgiatura di anelli laminati senza saldatura è ideale per creare semifiniti ad anello con resistenza tangenziale superiore e una struttura granulare migliorata. Questa tecnica è altamente efficiente per produrre semifiniti per ingranaggi anulari, cuscinetti e giunti, con capacità di realizzare diametri che vanno da pochi pollici fino a 102 pollici.

Questi processi diversificati ci permettono di servire un'ampia gamma di settori, dall'automotive all'estrazione mineraria. Abbinando la tecnica di forgiatura più adatta a ogni specifica applicazione, garantiamo che ogni semilavorato per ingranaggi che produciamo soddisfi esattamente i requisiti meccanici e dimensionali dei nostri clienti.

Selezione dei materiali per applicazioni impegnative

Le prestazioni di un ingranaggio sono strettamente legate al materiale con cui è realizzato. Offriamo un'ampia disponibilità di metalli di alta qualità per assicurare che i vostri semilavorati forgiati per ingranaggi resistano alle sollecitazioni operative, alle temperature e alle condizioni ambientali previste. La nostra esperienza metallurgica ci consente di guidarvi nella scelta del materiale ideale per la vostra specifica applicazione, bilanciando fattori come resistenza, durata e costo.

I materiali che forgiati più comunemente includono:

- Acciai al carbonio: Apprezzati per la loro resistenza e convenienza economica, gli acciai al carbonio rappresentano una scelta popolare per un'ampia gamma di applicazioni generiche per ingranaggi.

- Acciai legati: Aggiungendo elementi come cromo, nichel e molibdeno, gli acciai legati offrono proprietà migliorate come durezza superiore, tenacità e resistenza alla fatica, rendendoli ideali per applicazioni ad alto stress e con carichi elevati.

- Acciai inossidabili: Per applicazioni che richiedono un'elevata resistenza alla corrosione, come nei settori marino o della lavorazione degli alimenti, l'acciaio inossidabile offre un'eccellente durata e longevità.

- Metalli non ferrosi: Lavoriamo anche con materiali come alluminio, titanio e leghe di rame per applicazioni in cui sono richieste proprietà specifiche come leggerezza o conducibilità.

Per settori altamente specializzati, la selezione dei materiali e i processi produttivi devono rispettare rigorosi standard di certificazione. Ad esempio, nel settore automobilistico, i componenti richiedono spesso la certificazione IATF 16949 per garantire qualità e affidabilità. Per componenti automobilistici robusti e affidabili, aziende come Shaoyi Metal Technology specializzata nella forgiatura a caldo certificata, fornendo tutto, dalla prototipazione rapida alla produzione di massa per il settore automobilistico.

Perché collaborare con noi per i vostri pezzi bianchi di ingranaggio forgiati

Scegliere il produttore giusto è una decisione fondamentale che influisce sulle prestazioni del prodotto e sull'efficienza operativa. Siamo impegnati a essere più di un semplice fornitore; siamo un partner strategico impegnato nel vostro successo. La nostra attenzione alla qualità, alla personalizzazione e al servizio clienti ci distingue nel settore.

Qualità senza compromessi e integrità metallurgica

La qualità è al centro di tutto ciò che facciamo. Dall'ispezione iniziale del materiale alla verifica delle dimensioni finali, i nostri rigorosi processi di garanzia della qualità assicurano che ogni ingranaggio forgato soddisfi i più alti standard. Utilizziamo metodi di prova non distruttivi per garantire la solidità metallurgica, assicurando che i nostri prodotti siano privi di difetti e costruiti per durare negli ambienti più esigenti.

Soluzioni personalizzate per esigenze complesse

Sappiamo che non tutte le soluzioni sono adatte a ogni esigenza. Il nostro team di ingegneria collabora strettamente con voi per comprendere le vostre specifiche esigenze, dalla selezione dei materiali alla geometria finale. Che abbiate bisogno di un prototipo singolo o di una produzione su larga scala, disponiamo della flessibilità e dell'esperienza necessarie per fornire semifiniti forgiati personalizzati, adatti all'utilizzo previsto. La nostra capacità di produrre forme quasi definitive vi permette di risparmiare tempo prezioso di lavorazione e costi di materiale.

Un impegno verso il partenariato e l'affidabilità

Come produttore con sede negli Stati Uniti, ci impegniamo a offrire un servizio affidabile e consegne puntuali. Siamo orgogliosi della nostra chiara comunicazione e del nostro approccio collaborativo, che garantiscono il regolare svolgimento del vostro progetto. Il nostro obiettivo è costruire relazioni durature basate sulla fiducia e sul successo reciproco. Collaborando con noi, avrete accesso a decenni di esperienza nel settore della forgiatura e a un team dedicato ad aiutarvi a raggiungere i vostri obiettivi. Contattate oggi stesso il nostro team di ingegneria per richiedere un preventivo e discutere le esigenze del vostro progetto.

Domande Frequenti sui Semilavorati Forgiati per Ingranaggi

1. Qual è la differenza principale tra un semilavorato per ingranaggio forgiato e uno fuso?

La differenza principale risiede nella struttura del grano metallico e nella resistenza risultante. La forgiatura allinea il flusso del grano del metallo con la forma del pezzo, creando una resistenza superiore, duttilità e resistenza alla fatica. La fusione produce una struttura granulare casuale e non direzionale, che può presentare difetti come porosità, rendendola meno duratura in applicazioni ad alto stress.

2. Quali informazioni sono necessarie per ottenere un preventivo per semilavorati forgiati personalizzati?

Per fornire un preventivo accurato, di solito abbiamo bisogno di un disegno o schizzo con dimensioni e tolleranze, il grado di materiale desiderato (ad esempio, acciaio al carbonio, legato o inox), la quantità richiesta e eventuali requisiti specifici di test o certificazione. Maggiore è il dettaglio fornito sull'applicazione finale, migliore sarà la nostra capacità di offrire una soluzione su misura per le vostre esigenze.

3. Può la forgiatura far risparmiare denaro rispetto alla lavorazione meccanica da barra?

Sì, soprattutto per forme complesse o parti più grandi. La forgiatura in forma quasi definitiva riduce significativamente la quantità di materiale da asportare mediante lavorazione meccanica, consentendo un risparmio sia sui costi del materiale che sui tempi di lavorazione. Sebbene richieda un investimento iniziale per gli stampi chiusi, il risparmio sul costo per pezzo può essere sostanziale in caso di produzioni in volumi elevati.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —