- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Perché la scelta tra set di stampi in ghisa e in acciaio è importante per la tua azienda

Time : 2026-01-13

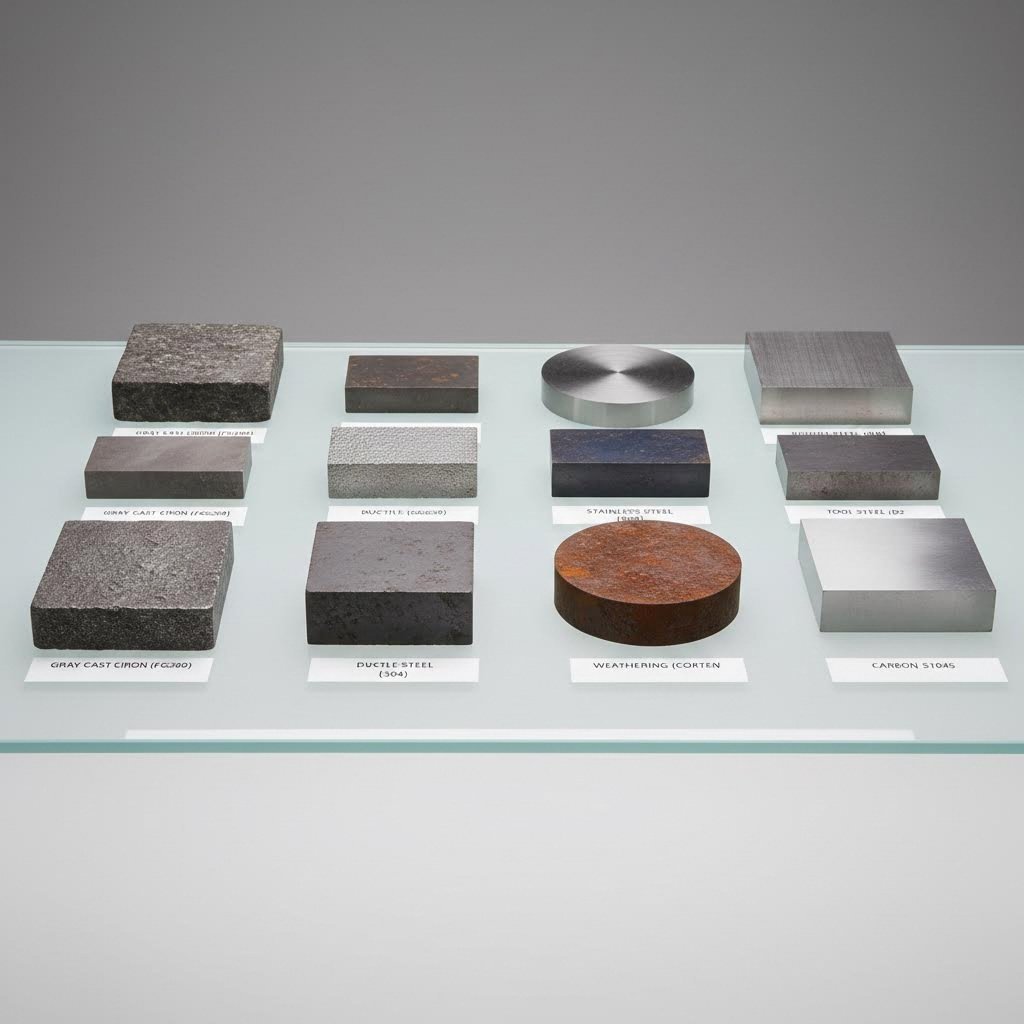

La Scelta del Materiale per il Set di Stampi che Influenza Ogni Parte Stampata

Immagina di far funzionare la tua pressa per lo stampaggio a piena capacità quando improvvisamente iniziano a comparire delle incongruenze dimensionali sui tuoi pezzi. Ispezioni l'attrezzatura e scopri un'usura prematura del tuo set di stampi—un problema riconducibile a una singola decisione presa mesi prima: aver scelto il materiale sbagliato. Questo scenario si verifica spesso negli stabilimenti produttivi più di quanto molti ingegneri siano disposti ad ammettere.

Quando si tratta di set di stampi in ghisa o in acciaio, la posta in gioco non potrebbe essere più alta. La selezione del materiale influenza direttamente la qualità dei pezzi, la durata degli utensili e, in ultima analisi, il tuo margine di profitto. Eppure, sorprendentemente, trovare indicazioni affidabili su questo confronto critico rimane frustrantemente difficile.

Perché la Scelta del Materiale Riesce o Fallisce nell'Operazione di Stampa

La differenza tra ghisa e acciaio nelle applicazioni di stampi va ben oltre le proprietà base dei materiali. Ogni opzione conferisce caratteristiche distinte alla vostra operazione di stampaggio, dall'assorbimento delle vibrazioni ai modelli di usura in cicli ripetuti. Comprendere come distinguere la ghisa dall'acciaio non riguarda solo conoscenze metallurgiche; si tratta di prevedere il comportamento degli utensili per migliaia o addirittura milioni di cicli produttivi.

Acciaio fuso rispetto a ghisa rappresenta un compromesso fondamentale tra rigidità e smorzamento, tra costo iniziale e valore a lungo termine. Scegliere in modo errato può comportare:

- Usura prematura dello stampo che richiede sostituzioni costose

- Deriva dimensionale che porta i pezzi fuori tolleranza

- Vibrazioni eccessive che accelerano l'usura della macchina

- Fermi di produzione imprevisti durante cicli critici

I costi nascosti della scelta errata del materiale dello stampo

Oltre ai costi evidenti di sostituzione, una scelta inadeguata dei materiali genera effetti a catena in tutta la vostra operatività. Aumentano i rifiuti per qualità, si accorciano gli intervalli di manutenzione e gli operatori delle presse notano cambiamenti sottili nel comportamento degli utensili. Imparare a distinguere la ghisa dall'acciaio fuso vi aiuta ad evitare questi problemi cumulativi fin dall'inizio.

Questa guida fornisce ciò che manca nelle risorse esistenti: una classifica definitiva dei materiali per gruppi stampa basata su fattori di prestazione reale. Valuteremo ogni opzione secondo cinque criteri fondamentali: durata, mantenimento della precisione, smorzamento delle vibrazioni, rapporto costo-efficacia e requisiti di manutenzione. Che stiate eseguendo operazioni di tranciatura ad alto volume o stampaggio automobilistico di precisione, troverete indicazioni applicabili alla vostra specifica esigenza.

Come abbiamo valutato e classificato ogni opzione di gruppo stampa

Scegliere tra set di stampi in ghisa e in acciaio richiede più dell'istinto o dell'abitudine. È necessario un approccio strutturato che consideri il comportamento effettivo di ciascun materiale nelle reali condizioni di produzione. Proprio per questo motivo abbiamo sviluppato un framework sistematico di valutazione, progettato per pesare quei fattori che tornisti ed ingegneri esperti identificano costantemente come critici.

Cinque fattori prestazionali che determinano la classifica degli stampi

Quando si gestisce un'operazione di stampaggio, alcune proprietà del materiale sono più importanti di altre. Attraverso l'analisi dei dati produttivi e il contributo di tornitori pratici, abbiamo identificato cinque fattori chiave di prestazione che distinguono gli stampi eccezionali da quelli problematici:

- Capacità di smorzamento delle vibrazioni: L'efficacia con cui il materiale assorbe le vibrazioni della pressa e i carichi d'urto durante i cicli di stampaggio

- Stabilità dimensionale sotto carico: La capacità del materiale di mantenere un allineamento preciso quando sottoposto a forze ripetute di formatura

- Resistenza all'usura nei cicli produttivi: Quanto bene resistono perni guida, bocce e superfici di montaggio dopo migliaia di colpi

- Lavorabilità per accoppiamenti precisi: La facilità di ottenere tolleranze strette durante la produzione e la manutenzione del set di stampi

- Costo totale di proprietà: Investimento iniziale più costi di manutenzione, frequenza di sostituzione e tempi di fermo

I tornitori esperti indicano costantemente lo smorzamento delle vibrazioni come fattore distintivo nel confronto tra materiali. La resistenza a trazione della ghisa racconta solo una parte della storia: è la struttura grafitica all'interno della ghisa che assorbe l'energia e impedisce alle vibrazioni di trasmettersi attraverso il set di stampi fino ai componenti e al pressa

Come abbiamo pesato ciascun criterio di valutazione

Non tutti i fattori hanno uguale importanza in tutte le applicazioni. Un'operazione di punzonatura ad alto volume dà priorità a proprietà diverse rispetto a un'officina di formatura di precisione. Ecco come abbiamo pesato ciascun criterio sulla base dei requisiti generali di stampaggio:

| Criterio di Valutazione | Peso | Perché è importante per lo stampaggio |

|---|---|---|

| Smorzamento delle Vibrazioni | 25% | Riduce i difetti dei componenti, estende la vita della pressa e migliora la qualità della finitura superficiale |

| Stabilità dimensionale | 25% | Mantiene l'allineamento dello stampo e garantisce dimensioni del pezzo costanti durante le produzioni |

| Resistenza all'usura | 20% | Determina gli intervalli di manutenzione e la durata complessiva dello stampo |

| Lavorabilità | 15% | Influisce sulla precisione iniziale della lavorazione e sulla facilità di riparazione durante la manutenzione |

| Costo Totale di Proprietà | 15% | Bilancia l'investimento iniziale con le spese operative a lungo termine |

Comprendere il limite di snervamento della ghisa e i valori di durezza del ferro aiuta a prevedere i modelli di usura, ma la resistenza ultima della ghisa—spesso espressa come resistenza a trazione ultima (UTS)—indica come il materiale sopporta i carichi massimi di formatura. Queste resistenze dei tipi di metallo influenzano direttamente quali applicazioni sono più adatte a ciascun materiale

Le soglie di volume di produzione svolgono un ruolo fondamentale nei consigli sui materiali. Per tirature superiori a 500.000 pezzi annuali, l’eccellente smorzamento della ghisa grigia giustifica spesso il costo iniziale più elevato. Per volumi inferiori, possono essere preferibili opzioni in acciaio che offrono prestazioni accettabili con un investimento iniziale ridotto. I limiti di resistenza a trazione della ghisa contano meno quando il controllo delle vibrazioni determina i risultati qualitativi.

Definito questo schema di valutazione, esaminiamo come ciascun materiale per gruppi stampo si colloca rispetto a questi fattori critici di prestazione, partendo dalle soluzioni in acciaio di precisione progettate per le applicazioni più impegnative.

Gruppi Stampi in Acciaio di Precisione con Supporto di Simulazione CAE

Quando i produttori automobilistici richiedono una qualità costante su milioni di componenti stampati, i set di matrici in acciaio di precisione si affermano come la soluzione principale. Questi non sono semplici assemblaggi in acciaio fabbricati standard, ma soluzioni ingegnerizzate sostenute da avanzate tecnologie di progettazione assistita al computer che prevedono ed evitano difetti già prima del primo ciclo produttivo.

Nel dibattito tra set di matrici in ghisa e in acciaio, l'acciaio di precisione occupa il primo posto nelle applicazioni in cui l'accuratezza dimensionale e i requisiti di certificazione non lasciano spazio a compromessi. Esploriamo perché questo materiale guida la nostra classifica per operazioni di stampaggio impegnative.

Perché l'acciaio di precisione è leader nello stampaggio automotive

La stampatura automobilistica opera in un mondo di micron e millisecondi. Il tuo set di stampi deve produrre pezzi identici sia che tu sia al centesimo colpo che al milionesimo colpo. I set di stampi in acciaio di precisione eccellono in questo campo perché il materiale offre un'eccezionale stabilità dimensionale sotto i cicli di carico prolungati richiesti dalla produzione automobilistica.

Considera cosa accade durante un'operazione tipica con uno stampo progressivo. Ogni stazione esegue una specifica funzione di formatura, foratura o punzonatura, e l'allineamento tra le stazioni deve rimanere perfetto per tutta la durata della produzione. Il comportamento elastico costante dell'acciaio fa sì che il set di stampi torni esattamente alla posizione iniziale dopo ogni ciclo, mantenendo le relazioni precise tra i componenti dello stampo necessarie per realizzare parti automobilistiche complesse.

La certificazione IATF 16949 è diventata un requisito fondamentale per i fornitori di attrezzature per l'industria automobilistica. Questo standard di gestione della qualità garantisce che ogni aspetto della progettazione, produzione e validazione degli stampi segua procedure documentate e riconducibili a specifici requisiti prestazionali. Quando si producono componenti in acciaio fuso o qualsiasi altro componente stampato di precisione per grandi case automobilistiche, collaborare con fornitori certificati elimina le incertezze qualitative che potrebbero compromettere l'avvio della produzione.

Il vantaggio della simulazione CAE negli stampi moderni

È qui che gli stampi moderni in acciaio di precisione si distinguono realmente dagli attrezzi convenzionali. La simulazione assistita da computer (CAE) consente agli ingegneri di testare virtualmente i progetti degli stampi prima di passare alla produzione fisica. È possibile prevedere il flusso del materiale, identificare potenziali zone di assottigliamento o rottura e ottimizzare le sequenze di formatura, tutto prima di tornire anche un solo pezzo di acciaio per utensili.

Pensi all'approccio tradizionale: costruire lo stampo, eseguire parti di prova, identificare i problemi, modificare l'attrezzatura, ripetere. Ogni iterazione richiede tempo e denaro. La simulazione CAE riduce drasticamente questo ciclo risolvendo i problemi nell'ambiente digitale, dove le modifiche hanno un costo pari soltanto alle ore di ingegneria.

La simulazione avanzata consente inoltre un'ottimizzazione che con i metodi basati su tentativi ed errori semplicemente non era possibile. Gli ingegneri possono testare dozzine di profili di pressione del premilamiere o configurazioni di barre di trattenuta in poche ore anziché settimane. Il risultato? Stampi che funzionano correttamente già al primo tentativo, con tassi di approvazione alla prima tornata che una generazione fa sembravano impossibili.

Produttori come Shaoyi esemplificano questo approccio moderno ai set di matrici in acciaio di precisione. Il loro team di ingegneria combina processi certificati IATF 16949 con avanzate simulazioni CAE per raggiungere una percentuale di approvazione al primo tentativo del 93%—un valore notevole che si traduce direttamente in cicli di sviluppo più brevi e avviamenti produttivi più rapidi. Grazie a capacità di prototipazione rapida in grado di fornire gli utensili iniziali in soli 5 giorni, dimostrano come le soluzioni in acciaio di precisione possano accelerare, anziché ritardare, i tempi produttivi.

La precisione richiesta per queste matrici richiede spesso attrezzature sofisticate. Una fresatrice con controllo CNC permette di ottenere le tolleranze strette necessarie per i componenti delle matrici in acciaio, mentre un completo set di utensili, come un set di punte di qualità, garantisce un corretto posizionamento dei fori per i perni guida e i dispositivi di fissaggio.

Vantaggi chiave dei set di matrici in acciaio di precisione

Valutando l'acciaio di precisione rispetto ad altri materiali per set di matrici, emergono diversi vantaggi distintivi:

- Precisione dimensionale: Il comportamento prevedibile dell'acciaio sotto carico garantisce dimensioni costanti dei componenti durante lunghi cicli produttivi

- Supporto ingegneristico: I fornitori di acciaio di precisione offrono generalmente assistenza alla progettazione, servizi di simulazione e competenze per la risoluzione dei problemi

- Certificazione di qualità: Le certificazioni automobilistiche come IATF 16949 forniscono una garanzia di qualità documentata richiesta dagli OEM

- Consegna rapida: Metodi avanzati di produzione consentono la prototipazione rapida e riducono i tempi di sviluppo

- Flessibilità di modifica: Gli stampi in acciaio possono essere saldati, rilavorati e regolati più facilmente rispetto alle alternative in ghisa

Applicazioni ideali per gli stampi in acciaio di precisione

Non tutte le operazioni di stampaggio richiedono acciaio di precisione, ma alcune applicazioni ne hanno assolutamente bisogno. Valutare gli stampi in acciaio di precisione quando l'operazione comprende:

- Matrici progressive: Utensili multistazione in cui l'allineamento tra le stazioni influisce direttamente sulla qualità del pezzo

- Operazioni di formatura complesse: Tirature profonde, curve composte o formatura sequenziale che richiede un controllo preciso del materiale

- Componenti automobilistici con tolleranze strette: Parti con requisiti dimensionali misurati in centesimi di millimetro

- Stampaggio di acciaio ad alta resistenza: Materiali avanzati che impongono carichi significativi sui componenti dello stampo

- Parti critiche per la sicurezza: Componenti in cui i difetti di qualità comportano rischi di responsabilità legale o richiami

I componenti in acciaio fuso negli insiemi di stampi di precisione sono sottoposti a ispezioni rigorose e trattamenti termici per garantire prestazioni costanti. A differenza dei kit strutturali in acciaio che privilegiano l'economicità rispetto alla precisione, gli insiemi di stampi per settore automobilistico rappresentano il massimo della tecnologia degli utensili in acciaio.

Sebbene i set di stampi in acciaio di precisione richiedano prezzi elevati, il costo totale spesso li favorisce in applicazioni impegnative. Un numero ridotto di iterazioni di prova, tassi di successo alla prima passata più elevati e minore scarto durante l'avvio della produzione compensano l'investimento iniziale. Quando l'applicazione richiede qualità certificata e supporto tecnico, gli stampi in acciaio di precisione offrono un valore insuperabile.

Ma cosa si può dire delle operazioni di tranciatura ad alto volume in cui l'assorbimento delle vibrazioni è più importante della precisione dimensionale? È qui che entrano in gioco gli stampi in ghisa grigia — guadagnandosi legittimamente il primo posto in classifica per un diverso insieme di requisiti.

Set di Stampo in Ghisa Grigia per Tranciatura ad Alto Volume

Quando il vostro torchio da stampaggio esegue migliaia di cicli di tranciatura all'ora, accade una cosa interessante. Il set di stampo diventa qualcosa di più di un semplice portautensile: diventa un sistema di gestione delle vibrazioni. È proprio in questo contesto che gli stampi in ghisa grigia conquistano legittimamente la posizione più alta in classifica per le operazioni ad alto volume.

Nel confronto tra set di stampi in ghisa e acciaio, la ghisa grigia si guadagna la posizione di primo piano grazie a proprietà metallurgiche che l'acciaio non riesce semplicemente a replicare. Vediamo perché gli ingegneri esperti dello stampaggio scelgono sistematicamente la ghisa grigia per le loro applicazioni di tranciatura più impegnative.

L'eccezionale capacità ammortizzante delle vibrazioni della ghisa grigia nello stampaggio pesante

Che cosa rende la ghisa grigia così eccezionale nell'assorbire i violenti carichi d'urto della tranciatura ad alta velocità? La risposta risiede nella sua microstruttura unica. Per definizione di ghisa, la ghisa grigia contiene grafite in forma lamellare distribuita all'interno della matrice metallica. Queste lamine di grafite agiscono come milioni di piccoli ammortizzatori, dissipando l'energia vibratoria che altrimenti si trasmetterebbe dallo stampo alla pressa e, infine, ai pezzi.

Considera cosa accade durante un'operazione di tranciatura. La punzonatura entra in contatto con il materiale, le forze di taglio aumentano rapidamente e poi, improvvisamente, il pezzo si stacca. Questo rilascio repentino genera un'onda d'urto che si propaga in tutto il sistema di utensili. In un set di stampi in acciaio, questa energia rimbalza senza subire un'assorbimento significativo. Nelle fusioni in ghisa grigia, le lamine di grafite convertono l'energia meccanica in calore, riducendo drasticamente le vibrazioni trasmesse.

Le proprietà del materiale in ghisa vanno oltre l'attenuazione delle vibrazioni. La struttura di grafite nella ghisa grigia offre una lubrificazione naturale che riduce il grippaggio tra componenti in movimento relativo. I perni guida che scorrono nei boccoli subiscono minore attrito e usura. Questa caratteristica autolubrificante implica che il tuo set di stampi richiede meno manutenzione e garantisce prestazioni più costanti durante lunghi cicli produttivi.

La lavorabilità rappresenta un altro vantaggio significativo. Lo stesso grafite che garantisce smorzamento rende anche la ghisa grigia eccezionalmente facile da lavorare. Gli utensili da taglio scorrono agevolmente nel materiale, producendo finiture superficiali eccellenti senza indurimento per deformazione, fenomeno che complica la lavorazione dell'acciaio. Quando è necessario un accoppiamento preciso dei componenti dello stampo — e ciò accade sempre — la ghisa grigia si dimostra collaborativa invece di opporre resistenza.

Quando il volume produttivo giustifica l'investimento nella ghisa grigia

Gli stampi in ghisa grigia hanno un costo iniziale superiore rispetto alle alternative in acciaio base. Quando dunque tale investimento è conveniente? La risposta dipende dai volumi produttivi e dai requisiti qualitativi.

Le operazioni che superano i 500.000 cicli annualmente riscontrano generalmente benefici crescenti in termini di attenuazione delle vibrazioni, traducendosi in risparmi sostanziali. L'usura ridotta della pressa, minori problemi di qualità dei pezzi e una maggiore durata degli stampi compensano il costo iniziale più elevato. Per operazioni di tranciatura che raggiungono milioni di cicli, la ghisa grigia diventa non solo preferibile, ma essenziale per una produzione sostenibile.

Le proprietà del materiale in ghisa che rendono eccellente la ghisa grigia ne determinano anche le configurazioni ideali. Gli stampi a quattro colonne per tranciatura sfruttano la massa e la stabilità della ghisa grigia, fornendo la base rigida richiesta da operazioni pesanti di tranciatura. Le grandi scarpe per stampi progressivi beneficiano della stabilità termica della ghisa grigia: il materiale mantiene la costanza dimensionale anche quando aumenta il calore produttivo durante esecuzioni prolungate.

Punti di forza degli stampi in ghisa grigia

- Smorzamento superiore delle vibrazioni: La struttura a lamelle di grafite assorbe i carichi d'urto che si trasmetterebbero attraverso l'acciaio

- Stabilità termica: Mantiene la precisione dimensionale al variare delle temperature operative durante la produzione

- Economico per grandi scarpe di stampo: I costi dei materiali e di lavorazione si riducono favorevolmente per componenti più grandi

- Proprietà autolubrificanti: Riduce l'incollamento e prolunga la vita dei componenti di guida

- Eccellente lavorabilità: Consente un montaggio preciso e modifiche semplici per la manutenzione

Svantaggi degli stampi in ghisa grigia

- Fragilità sotto carichi d'urto: È fragile la ghisa? Sì — la ghisa grigia non ha la duttilità necessaria per assorbire impatti improvvisi senza rischio di frattura

- Peso maggiore: Gli stampi richiedono attrezzature di movimentazione più robuste e impongono carichi maggiori sui telai delle presse

- Resistenza a trazione limitata: Non riesce a gestire gli stessi carichi di picco dell'acciaio senza rischiare rotture

- Rischio di frattura: La ghisa può incrinarsi o frantumarsi quando è sottoposta a sollecitazioni d'urto improvvise e intense

Il fattore fragilità merita un'attenta considerazione. La ghisa grigia eccelle nell'assorbire le vibrazioni ripetitive, ma non riesce a flettersi in caso di sovraccarico improvviso come invece può fare l'acciaio. Se nel vostro processo produttivo esiste il rischio di incidenti con la matrice o sovraccarichi accidentali, questa caratteristica deve essere attentamente valutata nella selezione del materiale

Applicazioni ideali per set di matrici in ghisa grigia

Le proprietà uniche della ghisa grigia si adattano perfettamente a specifiche situazioni di stampaggio:

- Set di matrici a quattro colonne per tranciatura: Massima stabilità e controllo delle vibrazioni per operazioni di tranciatura ad alta velocità

- Piedini per matrici progressive di grandi dimensioni: Stabilità termica e dimensionale durante cicli produttivi prolungati

- Produzione su alto volume: Operazioni che superano i 500.000 cicli annuali, dove i benefici dell'ammortizzamento si accumulano

- Tranciatura di Precisione: Applicazioni in cui le variazioni di qualità indotte dalle vibrazioni generano scarti o lavori di riparazione

- Stampaggio di materiali spessi: Operazioni che generano carichi d'urto significativi durante la separazione del materiale

Quando l'operazione di punzonatura richiede il massimo controllo delle vibrazioni e si eseguono volumi che giustificano l'uso di utensili premium, la ghisa grigia offre prestazioni che le alternative in acciaio non possono semplicemente eguagliare. Il materiale ha conquistato la sua reputazione tra i professionisti dello stampaggio per ottimi motivi.

Ma cosa succede se si necessita di una maggiore tenacità rispetto a quella offerta dalla ghisa grigia, mantenendo comunque un migliore smorzamento rispetto all'acciaio? È qui che entra in gioco la ghisa sferoidale, offrendo un compromesso interessante per applicazioni che non rientrano chiaramente in nessuna delle due categorie.

Set di matrici in ghisa sferoidale per prestazioni bilanciate

Cosa succede quando hai bisogno di una resistenza superiore a quella offerta dalla ghisa grigia, ma apprezzi ancora lo smorzamento delle vibrazioni che l'acciaio non possiede? Rivolgiti alla ghisa sferoidale—nota anche come ghisa SG o ghisa nodulare. Questo materiale occupa una posizione strategica nel dibattito tra ghisa e acciaio per gli stampi, combinando caratteristiche di entrambe le famiglie di materiali in modi che risolvono specifiche sfide produttive.

Comprendere la differenza tra ghisa SG e ghisa (nello specifico ghisa grigia) parte dall'analisi di ciò che avviene a livello microscopico. Mentre la ghisa grigia presenta grafite in forma di lamelle, la ghisa sferoidale contiene grafite modellata in piccole sferoidi o noduli. Questo apparentemente piccolo cambiamento strutturale genera un comportamento meccanico drasticamente diverso—e apre a applicazioni in cui né la ghisa grigia né l'acciaio sono perfettamente adatti.

La ghisa sferoidale colma il divario tra resistenza e smorzamento

Pensi alla sfida con cui si confrontano molte operazioni di stampaggio. La ghisa grigia è eccellente nell'assorbire le vibrazioni, ma può fratturarsi sotto un impatto improvviso. L'acciaio gestisce bene i carichi d'urto, ma trasmette ogni vibrazione direttamente attraverso il set di stampi. E se la vostra applicazione prevede forze di formatura moderate con occasionali sovraccarichi d'urto? Nessuno dei due estremi funziona perfettamente.

La struttura nodulare della grafite nella ghisa sferoidale fornisce la soluzione. Queste particelle di grafite sferoidali continuano ad assorbire l'energia vibrante—anche se non in modo altrettanto efficace rispetto alle lamelle della ghisa grigia. Tuttavia, la forma arrotondata elimina i punti di concentrazione delle sollecitazioni che rendono fragile la ghisa grigia. Il risultato? Un materiale che si deforma invece di rompersi quando sovraccarico, pur offrendo comunque significativi benefici di smorzamento.

La differenza tra ghisa e acciaio fuso diventa più evidente quando si esamina come ciascun materiale reagisce all'impatto. L'acciaio si deforma plasticamente sotto carichi eccessivi. La ghisa grigia si rompe con poco preavviso. La ghisa sferoidale si comporta in questo senso più simile all'acciaio: può assorbire impatti imprevisti senza rottura catastrofica, mantenendo al contempo gran parte della caratteristica capacità di assorbimento delle vibrazioni propria della famiglia delle ghise.

Nel confronto tra le proprietà della ghisa e dell'acciaio fuso nelle applicazioni per telai di stampi, la ghisa sferoidale offre costantemente valori di resistenza a trazione da due a tre volte superiori rispetto alla ghisa grigia. Anche la resistenza allo snervamento segue uno schema simile. Questo vantaggio in termini di resistenza significa che i telai in ghisa sferoidale possono gestire operazioni di formatura che metterebbero sotto stress la ghisa grigia oltre i suoi limiti.

Quando la ghisa sferoidale supera sia la ghisa grigia che l'acciaio

Il confronto tra ghisa sferoidale e ghisa grigia rivela specifici scenari in cui la ghisa sferoidale si afferma chiaramente come vincitrice. Si considerino le operazioni di formatura—trafilature, piegature e sagomature—that impongono carichi prolungati anziché l'impatto improvviso dell'agoffratura. Queste applicazioni generano meno vibrazioni rispetto all'agoffratura, ma traggono comunque vantaggio da un certo smorzamento. Richiedono inoltre serie di stampi in grado di sopportare lo stress prolungato del flusso del metallo sotto pressione.

Le serie di stampi a due colonne per operazioni di formatura rappresentano un'applicazione ideale per la ghisa sferoidale. La combinazione di resistenza e capacità di smorzamento del materiale si adatta perfettamente al profilo di carico. Si ottiene un assorbimento delle vibrazioni sufficiente a proteggere la qualità dei pezzi e dei componenti della pressa, unito alla tenacità necessaria per gestire le forze di formatura senza rischi di frattura.

Le produzioni di media volumetria spesso prediligono ibridi in acciaio e ghisa come la ghisa sferoidale. Per volumi compresi tra 100.000 e 500.000 cicli annuali, è necessaria una prestazione superiore a quella offerta dall'acciaio dolce, ma potrebbe non essere richiesta la capacità di smorzamento estrema della ghisa grigia. La ghisa sferoidale rappresenta il giusto compromesso sotto il profilo economico e meccanico.

Punti di forza dei set di stampi in ghisa sferoidale

- Resistenza a trazione e snervamento più elevate: Approssimativamente due o tre volte più resistenti rispetto alla ghisa grigia, consentendo l'uso in applicazioni più gravose

- Buona lavorabilità: Sebbene leggermente più difficile da lavorare rispetto alla ghisa grigia, si lavora comunque bene se confrontata con alternative in acciaio

- Maggiore resistenza agli urti: La struttura grafitica nodulare permette una deformazione plastica anziché una frattura fragile sotto impatto

- Smorzamento moderato delle vibrazioni: Mantiene caratteristiche significative di assorbimento nonostante le modifiche strutturali

- Vita a fatica migliorata: Gestisce meglio il carico ciclico rispetto alla ghisa grigia durante lunghi cicli produttivi

Svantaggi degli stampi in ghisa sferoidale

- Più costosi rispetto alla ghisa grigia: I costi più elevati dei materiali e della lavorazione aumentano l'investimento iniziale

- Minore smorzamento rispetto alla ghisa grigia: La struttura nodulare sacrifica parte dell'assorbimento delle vibrazioni in cambio di un maggiore resistenza

- Richiede un trattamento termico più preciso: Per ottenere proprietà ottimali è necessario un rigoroso controllo metallurgico durante la produzione

- Disponibilità limitata: Un numero minore di fonderie si specializza nella produzione di getti di precisione in ghisa sferoidale rispetto alla ghisa grigia

Applicazioni ideali per gli stampi in ghisa sferoidale

Quando conviene utilizzare la ghisa sferoidale nella vostra lavorazione? Valutate questo materiale quando la vostra applicazione di stampaggio prevede:

- Set di stampi a due colonne per la formatura: Applicazioni in cui le forze di formatura richiedono resistenza superiore alla capacità della ghisa grigia

- Produzione di media serie: Cicli compresi tra 100.000 e 500.000 annualmente che beneficiano di proprietà bilanciate

- Carichi d'urto moderati: Operazioni con eventi d'impatto occasionali che rischierebbero la frattura della ghisa grigia

- Operazioni di imbutitura: Imbutiture profonde e forme complesse in cui il carico sostenuto prevale sugli urti improvvisi

- Matrici progressive con stazioni di formatura: Utensili che combinano tranciatura e formatura, dove diverse stazioni sono soggette a condizioni di carico differenti

La differenza tra ghisa e acciaio fuso diventa meno una questione di scegliere l'uno o l'altro e più una questione di riconoscere che la ghisa sferoidale offre una valida terza opzione. Per operazioni posizionate tra lo smorzamento della ghisa grigia e la tenacità dell'acciaio, la ghisa SG fornisce una soluzione bilanciata degna di seria considerazione.

Naturalmente, alcune applicazioni non richiedono né smorzamento né prestazioni bilanciate: hanno bisogno soprattutto di massima resistenza all'usura. È in questo caso che entrano in gioco i set di punzoni in acciaio per utensili, che si distinguono per prezzi elevati grazie alla loro eccezionale durabilità.

Set di Punzoni in Acciaio per Utensili per Massima Resistenza all'Usura

Alcune applicazioni di stampaggio sottopongono gli utensili a sollecitazioni che materiali comuni semplicemente non riescono a sopportare. Quando si lavorano acciai ad alta resistenza abrasivi, si devono mantenere tolleranze misurate in micron o si effettuano produzioni nell'ordine delle decine di milioni di pezzi, i materiali standard per i set di punzoni raggiungono i loro limiti. È proprio in queste situazioni che i set di punzoni in acciaio per utensili giustificano il loro prezzo superiore.

Nel confronto tra acciaio e ghisa, l'acciaio per utensili rappresenta l'estremità estrema dello spettro per durezza e resistenza all'usura. Qual è più resistente tra ferro e acciaio? Quando si tratta di resistere all'abrasione provocata da materiali avanzati, l'acciaio per utensili vince in modo netto. Esaminiamo quando l'investimento in questo materiale premium risulta economicamente conveniente.

Set di stampi in acciaio utensile per applicazioni ad usura estrema

Immaginate la stampatura di pannelli automobilistici in acciaio avanzato ad alta resistenza—materiali con resistenze a trazione superiori a 1.000 MPa che eroderebbero rapidamente utensili convenzionali. Oppure pensate a una produzione mirata a 10 milioni di pezzi, dove ogni millesimo di pollice conta. Questi scenari richiedono materiali per set di stampi progettati per resistere a sollecitazioni estreme.

L'acciaio utensile si guadagna la sua reputazione grazie a una metallurgia attentamente controllata. A differenza degli acciai al carbonio standard, gli acciai utensili contengono leghe dosate con precisione—cromo, molibdeno, vanadio e tungsteno—che formano strutture di carburi estremamente dure all'interno della matrice dell'acciaio. Questi carburi resistono all'usura abrasiva molto meglio di qualsiasi prodotto della famiglia delle ghise.

Il confronto tra la resistenza del ferro e dell'acciaio diventa particolarmente rilevante quando si discute di meccanismi d'usura. Mentre la struttura in grafite della ghisa è eccellente nell'assorbire le vibrazioni, le stesse inclusioni di grafite creano zone più morbide che i materiali abrasivi attaccano. L'acciaio per utensili presenta una superficie uniformemente dura che resiste alla rimozione del materiale ciclo dopo ciclo.

La flessibilità del trattamento termico rappresenta un altro vantaggio chiave. È possibile specificare componenti dello stampo in acciaio per utensili con diversi livelli di durezza a seconda della loro funzione. Le superfici soggette a usura possono raggiungere 60-62 HRC, mentre le aree che richiedono tenacità rimangono a 50-54 HRC. Questo approccio personalizzato ottimizza le prestazioni dell'intero set di stampi.

La scelta premium per la stampaggio di materiali abrasivi

Quando il costo significativamente più elevato dell'acciaio per utensili ripaga effettivamente? Considerate queste situazioni specifiche in cui le differenze di resistenza tra acciaio e ferro si traducono in reali vantaggi produttivi:

Stampaggio di materiali abrasivi: Le acciai ad alta resistenza, gli acciai inossidabili e i materiali con ossidazioni o rivestimenti superficiali accelerano l'usura degli utensili convenzionali. La struttura ricca di carburi dell'acciaio per utensili resiste a questa abrasione, prolungando notevolmente la vita degli stampi rispetto ad alternative più morbide.

Tolleranze estremamente strette: Quando le tolleranze dimensionali non consentono alcun margine di deriva dovuta all'usura, l'acciaio per utensili mantiene i bordi di taglio e le superfici formanti anche dopo volumi produttivi che degraderebbero altri materiali. I componenti aerospaziali rientrano spesso in questa categoria.

Longevità dello stampo come priorità: In alcune applicazioni, l'investimento iniziale massimo è giustificato per ridurre al minimo le sostituzioni e gli interventi di manutenzione. Quando le interruzioni della produzione costano più del sovrapprezzo sugli utensili, l'uso dell'acciaio per utensili è economicamente vantaggioso.

Per le applicazioni più impegnative, alcuni produttori prevedono inserti in carburo di tungsteno nei punti critici soggetti a usura. Sebbene ancora più costoso dell'acciaio per utensili, il carburo di tungsteno offre una resistenza all'usura paragonabile a quella del diamante, prolungando la vita degli stampi in applicazioni dove l'acciaio per utensili da solo non sarebbe sufficiente.

Punti di forza degli stampi in acciaio per utensili

- Eccellente resistenza all'usura: Le leghe formanti carburi creano superfici resistenti all'abrasione causata dai materiali più impegnativi

- Mantiene la precisione per milioni di cicli: Stabilità dimensionale durante lunghi cicli produttivi che logorerebbero materiali più morbidi

- Trattabile termicamente per durezza specifica: Proprietà personalizzabili che consentono l'ottimizzazione per diversi componenti e applicazioni degli stampi

- Elevata ritenzione del filo tagliente: I componenti per taglio e punzonatura rimangono affilati molto più a lungo rispetto alle alternative in acciaio standard

- Pattern di usura prevedibili: Durezza uniforme significa un'usura costante e gestibile, anziché guasti improvvisi

Svantaggi dei set di punzoni in acciaio per utensili

- Costo del materiale più elevato: Leghe premium e trattamenti termici specializzati aumentano notevolmente l'investimento iniziale

- Più difficile da lavorare: La elevata durezza richiede utensili da taglio specializzati, velocità più basse e una maggiore competenza nella lavorazione

- Minore smorzamento delle vibrazioni rispetto alla ghisa: La struttura densa e uniforme trasmette invece di assorbire i carichi d'urto

- Complessità di riparazione: La saldatura e la modifica richiedono procedure specializzate per mantenere l'integrità metallurgica

- Tempo di consegna più lungo: Materiali e processi specializzati prolungano i tempi di produzione rispetto alle opzioni convenzionali

Applicazioni Ideali per Set di Stampi in Acciaio per Utensili

Il prezzo premium dell'acciaio per utensili implica che questo materiale debba essere utilizzato solo nelle applicazioni in cui le sue proprietà uniche offrono benefici misurabili. Valutare l'uso di set di stampi in acciaio per utensili quando l'operazione prevede:

- Stampi di precisione per tranciatura: Applicazioni in cui la nitidezza del bordo tagliente influisce direttamente sulla qualità del pezzo e sulla formazione di bave

- Lavorazione di acciai ad alta resistenza: Materiali avanzati per autoveicoli che usurano rapidamente gli utensili convenzionali

- Produzione di componenti aerospaziali: Parti in cui le tolleranze dimensionali e la tracciabilità del materiale giustificano l'uso di utensili premium

- Produzione ad altissimo volume: Esecuzioni che superano i 5-10 milioni di cicli, dove la longevità dello stampo diventa il fattore di costo predominante

- Punzonatura di materiali abrasivi: Materiali rivestiti, acciai inossidabili o pezzi con scaglie che accelerano l'usura

La domanda su cosa sia più resistente tra ferro e acciaio trova la sua risposta più chiara nelle applicazioni dell'acciaio per utensili. Mentre la ghisa offre un migliore smorzamento e la ghisa grigia eccelle nell'assorbimento delle vibrazioni, nulla eguaglia l'acciaio per utensili opportunamente trattato termicamente nel resistere all'abrasione che distrugge altri materiali.

Ovviamente, non tutte le operazioni necessitano — o possono giustificare — il prezzo superiore dell'acciaio per utensili. Per lavori prototipali e piccole serie produttive, spesso ha più senso economico adottare un approccio più conveniente. È qui che entrano in gioco gli stampi in acciaio dolce.

Stampi in Acciaio Dolce per Operazioni con Vincoli di Budget

E se stessi sviluppando un nuovo componente e avessi bisogno di attrezzature rapidamente—senza dover investire un capitale significativo prima di validare il progetto? Oppure magari stai eseguendo una piccola serie produttiva che non giustifica l'uso di materiali pregiati? È in questi casi che i set di punzoni in acciaio dolce trovano la loro collocazione nel dibattito tra ghisa e acciaio per i punzoni.

L'acciaio dolce non offre le stesse prestazioni della ghisa grigia in termini di smorzamento, né raggiunge la resistenza all'usura dell'acciaio da utensile. Tuttavia, fornisce qualcosa di altrettanto prezioso per le applicazioni adatte: accessibilità. Quando i vincoli di bilancio guidano le decisioni e la flessibilità conta più della longevità, l'acciaio dolce rappresenta una soluzione pratica e conveniente.

Set di Punzoni in Acciaio Dolce per Prototipazione e Piccole Serie

Comprendere la differenza tra acciaio e ghisa diventa particolarmente rilevante durante le fasi di sviluppo del prodotto. Si stanno iterando progetti, testando concetti e perfezionando la geometria. Investire in materiali premium per gruppi stampo in questa fase spesso non ha molto senso: si potrebbe modificare o eliminare l'attrezzatura dopo appena poche centinaia di pezzi.

L'acciaio dolce è ideale in questo contesto perché si lavora velocemente e si modifica con facilità. È necessario spostare un perno guida? Saldare il foro esistente e forare nuovamente. Si scopre che la geometria di formatura necessita di aggiustamenti? L'acciaio dolce permette modifiche che sarebbero impraticabili o impossibili con acciai da stampo temprati o con la fragile ghisa.

La domanda su quale tra ferro e acciaio sia più resistente trascura il punto fondamentale nelle applicazioni prototipali. La resistenza conta meno quando si producono decine o centinaia di pezzi anziché milioni. Ciò che conta è ottenere rapidamente un attrezzaggio funzionale nella pressa, in modo da poter validare i progetti e proseguire.

La ghisa è acciaio? No, sono materiali fondamentalmente diversi. Tuttavia, per applicazioni di breve durata, l'acciaio dolce offre prestazioni adeguate a una frazione del costo. Si rinuncia alla longevità in cambio di maggiore accessibilità, e questo compromesso è perfettamente logico quando gli utensili non verranno utilizzati per cicli produttivi prolungati.

Quando i vincoli di bilancio rendono l'acciaio dolce la scelta più intelligente

Ogni operazione produttiva si scontra con limiti di risorse. Il capitale immobilizzato in serie di stampi premium non può finanziare altri miglioramenti. Le serie di stampi in acciaio dolce liberano budget per quelle applicazioni in cui i materiali premium generano effettivamente un ritorno.

Considerate tirature inferiori a 50.000 pezzi. A questi volumi, la superiore resistenza all'usura dell'acciaio per utensili o i benefici di smorzamento della ghisa raramente giustificano i costi maggiori. È probabile che la serie di stampi diventi obsoleta a causa di modifiche progettuali prima ancora di usurarsi per l'utilizzo produttivo.

Il confronto tra ghisa e acciaio rivela un altro aspetto pratico: i tempi di consegna. Gli stampi in acciaio dolce vengono spediti più rapidamente perché il materiale è facilmente disponibile e può essere lavorato senza utensili specializzati o trattamenti termici. Quando le finestre di mercato richiedono una risposta rapida, l'acciaio dolce permette di iniziare la produzione mentre i concorrenti attendono materiali più pregiati.

Punti di forza degli stampi in acciaio dolce

- Costo iniziale più basso: I costi del materiale e della lavorazione sono significativamente inferiori rispetto alle alternative in ghisa o acciaio per utensili

- Facilmente disponibile: Qualità standard di materiale presenti a magazzino presso ogni fornitore di acciaio, eliminando ritardi nell'approvvigionamento

- Facile da lavorare e modificare: Utensili convenzionali e normali pratiche di officina gestiscono tutte le operazioni di produzione

- Saldabile e riparabile: Le modifiche e le riparazioni prevedono semplici procedure di saldatura, senza processi speciali

- Tempi di consegna più rapidi: Nessuna fusione in fonderia o trattamento termico specializzato prolunga il tuo programma di produzione

Svantaggi dei set di stampi in acciaio dolce

- Usura più rapida: La minore durezza fa sì che le superfici guida e le aree di montaggio si degradino più rapidamente durante i cicli produttivi

- Minore stabilità dimensionale: Il materiale può spostarsi o deformarsi sotto carichi ripetuti, influenzando l'allineamento nel tempo

- Richiede sostituzioni più frequenti: La vita utile più breve comporta costi maggiori a lungo termine per applicazioni produttive estese

- Scarso smorzamento delle vibrazioni: Trasmette direttamente gli urti attraverso lo stampo fino alla pressa e ai pezzi

- Opzioni limitate di trattamento termico: Impossibile raggiungere i livelli di durezza che prolungano la vita in applicazioni gravose

Applicazioni ideali per set di punzoni in acciaio dolce

L'acciaio dolce è indicato quando le circostanze favoriscono velocità e flessibilità rispetto alle prestazioni massime. Valuti questo materiale quando la sua situazione prevede:

- Set di punzoni per prototipi: Utensili iniziali per la validazione del progetto prima di passare a materiali per produzione di serie

- Piccole serie produttive: Lotti inferiori a 50.000 pezzi in cui il costo dell'utensile domina l'economia del pezzo

- Frequenti modifiche di progetto: Prodotti ancora in evoluzione in cui le modifiche degli utensili avvengono regolarmente

- Operazioni Secondarie: Utensili ausiliari per operazioni che non giustificano un investimento premium

- Formazione e configurazione: Set di punzoni per la formazione degli operatori o lo sviluppo di processi in cui la qualità produttiva non è critica

La differenza tra ghisa e acciaio risulta più evidente durante una produzione prolungata. Per applicazioni a breve termine, l'acciaio dolce offre prestazioni accettabili a un prezzo accessibile. L'importante è abbinare la scelta del materiale ai requisiti dell'applicazione, evitando di progettare utensili troppo sofisticati per lavori che non richiedono soluzioni premium.

Ora che tutte le opzioni di materiale per i set di punzoni sono state valutate singolarmente, come sintetizzare queste informazioni in decisioni chiare per le vostre specifiche applicazioni? La sezione successiva riassume tutto in una matrice comparativa completa, pensata per un rapido riferimento.

Matrice Comparativa Completa dei Materiali per Set di Punzoni

Hai esaminato singolarmente i punti di forza e le limitazioni di ogni materiale. Ora sorge la domanda pratica: quale si adatta effettivamente alla tua operatività? Piuttosto che costringerti a passare da una sezione all'altra, questo confronto riunisce tutto in formati pronti per la decisione, a cui puoi fare riferimento ogni volta che sorgono dubbi nella selezione dei materiali.

Comprendere qual è la differenza tra ghisa e acciaio — e più specificamente, qual è la differenza tra ghisa e acciaio fuso — diventa semplice quando si osservano le opzioni affiancate. Analizziamo il confronto diretto per superare la complessità.

Confronto Laterale delle Prestazioni per Tutti i Materiali

Questa tabella riassume le caratteristiche prestazionali essenziali che determinano quale materiale è più adatto alla tua applicazione di stampaggio. Osserva come la differenza tra ghisa e acciaio emerga su più dimensioni — non solo resistenza, ma anche smorzamento, costo e configurazioni ottimali.

| Tipo di Materia | Smorzamento delle Vibrazioni | Resistenza all'usura | Range di Costo | Configurazione Ottimale del Set per Stampi | Volume di Produzione Ideale |

|---|---|---|---|---|---|

| Acciaio di Precisione | Basso | Alto | $$-$$$ | A due colonne, con colonna posteriore per stampi progressivi | 100K-5M+ cicli |

| Grigio ghisa | Eccellente | Moderato | $$ | A quattro colonne per operazioni di tranciatura, applicazioni con grandi scarpe per matrici | 500K+ cicli |

| Ghisa Duttile | Buono | Moderato-Alto | $$-$$$ | A due colonne per operazioni di formatura | 100K-500K cicli |

| Acciaio per utensili | Basso | Eccellente | $$$$ | Tranciatura di precisione, qualsiasi configurazione | 5M+ cicli |

| Acciaio dolce | Basso | Basso | $ | Qualsiasi configurazione per piccole produzioni | Sotto i 50K cicli |

I componenti della piastra e della scarpa della matrice all'interno di ciascuna configurazione interagiscono in modo diverso a seconda della scelta del materiale. Le scarpe per matrici in ghisa grigia sono eccellenti nell'assorbire l'urto ripetitivo della tranciatura, mentre le piastre per matrici in acciaio di precisione mantengono le relazioni dimensionali richieste dalle matrici progressive.

Abbinare il materiale del set di stampi all'operazione specifica

Qual è più resistente, acciaio o ferro? Dipende interamente da cosa si intende per resistenza nel vostro caso d'uso. La resistenza a trazione favorisce l'acciaio. L'assorbimento delle vibrazioni favorisce la ghisa. La vera domanda non è quale materiale sia universalmente migliore, ma quale risolva meglio il vostro problema specifico.

Utilizzate questo schema decisionale per abbinare i materiali alle operazioni:

- Scegliete la ghisa grigia se: La vostra operazione richiede un'elevata smorzamento delle vibrazioni, state eseguendo operazioni di tranciatura in alto volume con cicli annuali superiori a 500.000, necessitate stabilità termica per grandi basamenti degli stampi, oppure la qualità della finitura superficiale dipende dalla riduzione degli urti trasmessi.

- Scegliete l'acciaio di precisione se: La vostra applicazione richiede la certificazione IATF 16949, producete componenti automobilistici complessi con tolleranze strette, avete bisogno di supporto tecnico e simulazioni CAE, oppure i vostri stampi progressivi richiedono assoluta coerenza dimensionale tra le stazioni.

- Scegliete la ghisa sferoidale se: Le vostre operazioni di formatura richiedono una resistenza superiore a quella offerta dalla ghisa grigia, state producendo volumi medi compresi tra 100.000 e 500.000 cicli, la vostra applicazione prevede carichi d'urto occasionali che potrebbero causare fratture nella ghisa, oppure avete bisogno di un equilibrio tra smorzamento e caratteristiche di resistenza.

- Scegliere l'acciaio per utensili se: State stampando materiali ad alta resistenza e abrasivi, le tolleranze devono essere mantenute per decine di milioni di cicli, la resistenza all'usura giustifica un investimento superiore, oppure state producendo componenti aerospaziali con requisiti rigorosi.

- Scegliere l'acciaio dolce se: State prototipando progetti prima di passare agli utensili di produzione, le serie produttive rimangono al di sotto dei 50.000 pezzi, i vincoli di budget sono più rilevanti rispetto alla longevità, oppure avete bisogno di tempi di consegna rapidi e flessibilità nelle modifiche.

Abbinare i materiali alle operazioni di stampaggio

Oltre ai volumi produttivi, il tipo di operazione di stampaggio influenza la selezione del materiale. Ecco come diverse operazioni si allineano alle scelte di materiale:

Operazioni di tranciatura: La sollecitazione improvvisa di taglio e urto derivante dalla separazione del materiale richiede un'eccellente attenuazione delle vibrazioni. In questo ambito domina la ghisa grigia, la cui struttura a lamelle di grafite assorbe l'energia che altrimenti si trasferirebbe sulla pressa e sui pezzi. Per volumi estremi o materiali abrasivi, componenti dello stampo in acciaio utensile sui bordi di taglio ne prolungano la durata.

Operazioni di formatura: Le operazioni di imbutitura, piegatura e conformatura impongono carichi continui piuttosto che urti improvvisi. La ghisa sferoidale, grazie alla combinazione di resistenza e moderata attenuazione delle vibrazioni, si adatta bene a queste applicazioni. L'acciaio di precisione è indicato per forme automobilistiche complesse in cui l'esattezza dimensionale è più importante del controllo delle vibrazioni.

Operazioni di imbutitura: Gli imbutimenti profondi sollecitano gli stampi in modo diverso rispetto alla punzonatura: il materiale fluisce sotto pressione continua invece di separarsi bruscamente. La ghisa sferoidale resiste a queste forze sostenute offrendo comunque un certo beneficio in termini di attenuazione. L'acciaio di precisione eccelle quando i requisiti di qualità sono determinati dalla profondità di imbutitura e dalle tolleranze sullo spessore della parete.

Matrici progressive: Gli utensili multistazione combinano tranciatura, punzonatura e formatura in un unico set di stampi. Questo profilo di carico misto spesso favorisce l'uso di acciaio di precisione per la struttura della piastra dello stampo, mantenendo l'allineamento delle stazioni, mentre le singole stazioni possono incorporare materiali diversi in base alle loro specifiche funzioni.

La scelta del materiale giusto bilancia i requisiti tecnici della vostra operazione con le esigenze economiche. Materiali premium offrono vantaggi nelle applicazioni più impegnative, ma sprecherebbero risorse quando soluzioni più semplici sono sufficienti. Abbinare il materiale alla missione, e i vostri set di stampi garantiranno le prestazioni richieste dalla vostra produzione.

Raccomandazioni finali per la vostra applicazione di stampaggio

Hai esaminato le proprietà tecniche, valutato i compromessi e confrontato i materiali in ogni dimensione critica. Ora arriva il momento più importante: tradurre questa conoscenza in decisioni che migliorino la tua operazione di stampaggio. Per cosa si adatta meglio il materiale in acciaio fuso? Quando la ghisa grigia giustifica il suo investimento? Come si utilizza un processo di selezione di un set di stampi che offra risultati costanti?

Le risposte dipendono dal tuo specifico contesto produttivo. Sintetizziamo tutto in raccomandazioni applicabili immediatamente.

Il Tuo Quadro Decisionale per la Scelta del Materiale del Set di Stampi

Dopo aver valutato set di stampi in ghisa rispetto all'acciaio in cinque dimensioni prestazionali, emergono schemi chiari per diversi contesti produttivi. Ecco come abbinare la tua operazione alla scelta del materiale ottimale:

Per lavorazioni destinate ai costruttori automobilistici che richiedono certificazione e precisione: I set di stampi in acciaio di precisione con supporto ingegneristico rappresentano la soluzione migliore per il vostro percorso futuro. La combinazione della certificazione IATF 16949, del supporto mediante simulazione CAE e della costanza dimensionale su milioni di cicli soddisfa tutte le esigenze richieste dai produttori automobilistici. Quando il vostro cliente effettua un audit sui fornitori di attrezzature e si aspetta sistemi qualità documentati, le soluzioni in acciaio di precisione provenienti da partner certificati offrono sia le prestazioni sia la documentazione necessaria.

Comprendere come utilizzare efficacemente i materiali per set di stampi significa riconoscere che le applicazioni automobilistiche non lasciano spazio a compromessi sui sistemi qualità. I vostri clienti di primo livello (Tier 1) si aspettano tracciabilità, processi validati e supporto ingegneristico quando si verificano problemi.

Per operazioni di punzonatura ad alto volume: La ghisa grigia rimane la scelta migliore quando l'assorbimento delle vibrazioni determina i risultati qualitativi. Le operazioni che superano i 500.000 cicli annuali beneficiano dell'eccezionale capacità di assorbimento degli urti, della stabilità termica e delle proprietà autolubrificanti della ghisa grigia. La struttura a lamelle di grafite del materiale fa ciò che l'acciaio semplicemente non può: converte l'energia meccanica in calore anziché trasmettere vibrazioni ai componenti e alla pressa.

Perché la ghisa è migliore per lo stampaggio? Perché il taglio improvviso e l'urto generati dalla separazione del materiale creano esattamente il tipo di impatto ripetitivo che la ghisa grigia assorbe in modo più efficace. Non si tratta di teoria: è per questo motivo che gli ingegneri dello stampaggio esperti specificano costantemente la ghisa grigia per le loro applicazioni di stampaggio più impegnative.

Per applicazioni di formatura bilanciate: La ghisa sferoidale colma il divario quando la tua operazione richiede una maggiore tenacità rispetto a quella offerta dalla ghisa grigia, mantenendo comunque l'attenuazione delle vibrazioni che l'acciaio non possiede. La produzione di media serie compresa tra 100.000 e 500.000 cicli, le operazioni di formatura con carichi prolungati e le applicazioni soggette a sollecitazioni occasionali di urto beneficiano tutte del bilanciato profilo di proprietà della ghisa sferoidale.

Per un'elevata resistenza all'usura: L'acciaio per utensili giustifica il suo costo superiore quando si esegue la stampaggio di materiali ad alta resistenza abrasivi o si mira a tirature produttive nell'ordine delle decine di milioni. Qual è il confronto tra acciaio fuso e acciaio per utensili in queste applicazioni? L'acciaio fuso offre buone proprietà generali, ma la struttura ricca di carburi dell'acciaio per utensili resiste all'usura abrasiva a livelli che altri materiali non possono eguagliare.

Per prototipazione e piccole serie: L'acciaio dolce garantisce accessibilità quando il budget e i tempi di consegna sono più importanti della longevità. Riserva gli investimenti in materiali premium per gli attrezzi di produzione: utilizza l'acciaio dolce per validare rapidamente ed economicamente i progetti.

Il materiale giusto per il set di punzoni non è l'opzione più resistente o più costosa, ma quello che soddisfa i requisiti specifici della vostra applicazione garantendo al contempo il miglior valore complessivo durante tutto il ciclo di produzione.

Passaggi successivi per ottimizzare gli utensili di stampaggio

La selezione del materiale rappresenta solo uno degli elementi dell'ottimizzazione del set di punzoni. Un partner ingegneristico adeguato può massimizzare le prestazioni indipendentemente dal materiale scelto. Ecco come procedere in modo efficace:

Analizzate le vostre applicazioni attuali: Esaminate i vostri set di punzoni esistenti sulla base del criterio decisionale indicato sopra. State utilizzando materiali premium dove sarebbe sufficiente un acciaio dolce? State utilizzando ghisa grigia in applicazioni che richiedono acciaio di precisione? L'individuazione di queste incongruenze crea immediate opportunità di ottimizzazione.

Quantificate i vostri requisiti: Documentate i volumi di produzione, le tolleranze richieste, i tipi di materiale da stampare e i tassi di rifiuto qualitativo. Queste specifiche permettono una selezione informata del materiale, evitando supposizioni.

Coinvolgi un supporto tecnico qualificato: Le applicazioni complesse di stampaggio traggono vantaggio da partner che comprendono sia la scienza dei materiali sia il design pratico degli stampi. La simulazione CAE, la corretta specifica del materiale e l'esperienza produttiva si combinano per fornire utensili performanti fin dal primo colpo.

Per i produttori che danno priorità a soluzioni in acciaio di precisione con pieno supporto ingegneristico, Le capacità di Shaoyi nel campo degli stampi per lo stampaggio automotive dimostrano ciò che è possibile quando simulazioni avanzate incontrano sistemi di qualità certificati. Il loro tasso di approvazione al primo passaggio del 93% e la prototipazione rapida in appena 5 giorni mostrano come il partner giusto possa accelerare la produzione anziché causare ritardi. Quando la vostra applicazione richiede la certificazione IATF 16949 e competenze ingegneristiche, collaborare con specialisti in grado di offrire entrambe le cose fa la differenza tra uno stampo che fatica e uno stampo che funziona.

Pianifica per l'intero ciclo di vita: Il costo iniziale del materiale rappresenta solo una parte della storia. È necessario considerare i requisiti di manutenzione, gli intervalli previsti per le sostituzioni e l'impatto produttivo di eventuali problemi di qualità. Il costo totale di proprietà spesso favorisce i materiali premium nelle applicazioni gravose, ma solo quando tali applicazioni richiedono effettivamente prestazioni elevate.

La scelta tra set di matrici in ghisa e in acciaio dipende infine da una valutazione onesta delle reali esigenze della vostra attività. Abbinare le proprietà del materiale alle richieste dell'applicazione, collaborare con un supporto tecnico qualificato, e gli utensili per stampaggio garantiranno le prestazioni costanti di cui dipende la vostra produzione.

Domande frequenti sulla ghisa rispetto agli acciai per set di matrici

1. Quale tra ghisa e acciaio è migliore per i set di matrici?

Nessuno dei due è universalmente migliore: la scelta ottimale dipende dall'applicazione. La ghisa grigia si distingue nelle operazioni di punzonatura ad alto volume grazie al suo superiore smorzamento delle vibrazioni, garantito dalla struttura a fiocchi di grafite. Gli stampi in acciaio, in particolare quelli di precisione supportati da simulazioni CAE, sono preferiti per la stampaggio automotive che richiede tolleranze strette e certificazione IATF 16949. Per operazioni di formatura che necessitano di un equilibrio tra resistenza e smorzamento, la ghisa sferoidale combina i vantaggi di entrambi i materiali. Scegliete il materiale in base al volume di produzione, ai requisiti di tolleranza e alle condizioni di carico d'urto.

2. Qual è uno svantaggio degli stampi in ghisa?

Lo svantaggio principale degli stampi in ghisa grigia è la fragilità in caso di carichi d'urto improvvisi. Mentre la struttura a fiocchi di grafite garantisce un'eccellente attenuazione delle vibrazioni durante il funzionamento normale, crea punti di concentrazione delle sollecitazioni che possono causare crepe o fratture in caso di impatto imprevisto. Gli stampi in ghisa sono anche significativamente più pesanti delle alternative in acciaio, richiedendo attrezzature di movimentazione più robuste. Inoltre, la ghisa ha una resistenza a trazione limitata rispetto all'acciaio, il che ne limita l'uso in applicazioni con carichi elevati di formatura.

3. Qual è la differenza tra stampi in ghisa e stampi in acciaio fuso?

Gli stampi in ghisa contengono strutture di grafite che assorbono le vibrazioni e offrono proprietà autolubrificanti, rendendoli ideali per operazioni di tranciatura in alta produzione. Gli stampi in acciaio fuso offrono una maggiore resistenza a trazione e una migliore resistenza agli urti, permettendo loro di deformarsi sotto sovraccarico anziché fratturarsi. L'acciaio mantiene tolleranze dimensionali più strette sotto carichi prolungati, mentre la ghisa offre una superiore stabilità termica. Gli stampi in acciaio sono più facili da modificare e saldare, mentre la ghisa si lavora eccezionalmente bene grazie al contenuto di grafite che agisce come lubrificante naturale.

4. Quando devo scegliere stampi in acciaio utensile invece della ghisa?

Scegliere set di punzoni in acciaio per utensili quando si esegue la stampatura di materiali ad alta resistenza abrasivi, mantenendo tolleranze a livello di micron per decine di milioni di cicli, oppure quando si producono componenti aerospaziali con requisiti rigorosi. La struttura ricca di carburi dell'acciaio per utensili resiste all'usura abrasiva molto meglio delle inclusioni di grafite più morbida della ghisa. Sebbene l'acciaio per utensili abbia un costo significativamente più elevato e offra una minore attenuazione delle vibrazioni, giustifica l'investimento quando resistenza all'usura e mantenimento della precisione sono fondamentali, in particolare per pannelli automobilistici in acciaio avanzato ad alta resistenza o per tirature superiori ai 5-10 milioni di cicli.

5. Come scelgo il materiale giusto per il set di punzoni in base al mio volume di produzione?

Per lavori di prototipazione e produzioni inferiori a 50.000 pezzi, l'acciaio dolce offre la soluzione più economica con tempi di consegna rapidi e facile modificabilità. Volumi medi compresi tra 100.000 e 500.000 cicli si adattano alle proprietà bilanciate di resistenza e smorzamento della ghisa sferoidale. La foratura in grande serie, superiore a 500.000 cicli annuali, trae vantaggio dall'eccellente assorbimento delle vibrazioni della ghisa grigia. L'acciaio di precisione con supporto ingegneristico è indicato per la produzione OEM automobilistica che richiede certificazioni e tolleranze strette. Per volumi ultra-elevati superiori a 5 milioni di cicli di stampaggio di materiali abrasivi, l'acciaio per utensili con eccezionale resistenza all'usura offre il miglior valore totale.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —