- Riduci i Costi di Estrusione dell'Alluminio con 5 Fondamentali Consigli DFM

- Il vero ROI degli stampi di estrusione personalizzati per la produzione di massa

- Prototipazione in Metallo per l'Automotive: Una Guida per un'Innovazione più Rapida

- Ricambi per Aria Condizionata Auto: Dal Compressore all'Evaporatore Svelati

Stoccaggio di stampi per carpenteria automotive: Sistemi a travi portanti e soluzioni AS/RS

Time : 2025-12-22

TL;DR

Stoccaggio di stampi per la lavorazione automotive presenta una sfida ingegneristica unica a causa del peso estremo (da 9.000 a oltre 45.000 kg) e dell'alto valore degli stampi per superfici di Classe A. Le scaffalature standard per magazzino sono strutturalmente inadeguate e pericolose per questa applicazione. Le tre soluzioni industriali principali sono Scaffalature con travi a I strutturali (per lo stoccaggio verticale ad alta densità di stampi fino a 36.000 kg), Sistemi Automatizzati di Archiviazione e Recupero (AS/RS) (per massimizzare lo spazio verticale e ridurre i tempi di prelievo), e codificato Impilaggio a pavimento utilizzando blocchi di sicurezza certificati per utensili ultra-pesanti. I responsabili degli impianti devono privilegiare sistemi che resistano al carico puntuale e siano conformi alle normative OSHA sul blocco/etichettatura per prevenire danni catastrofici all'equipaggiamento o infortuni.

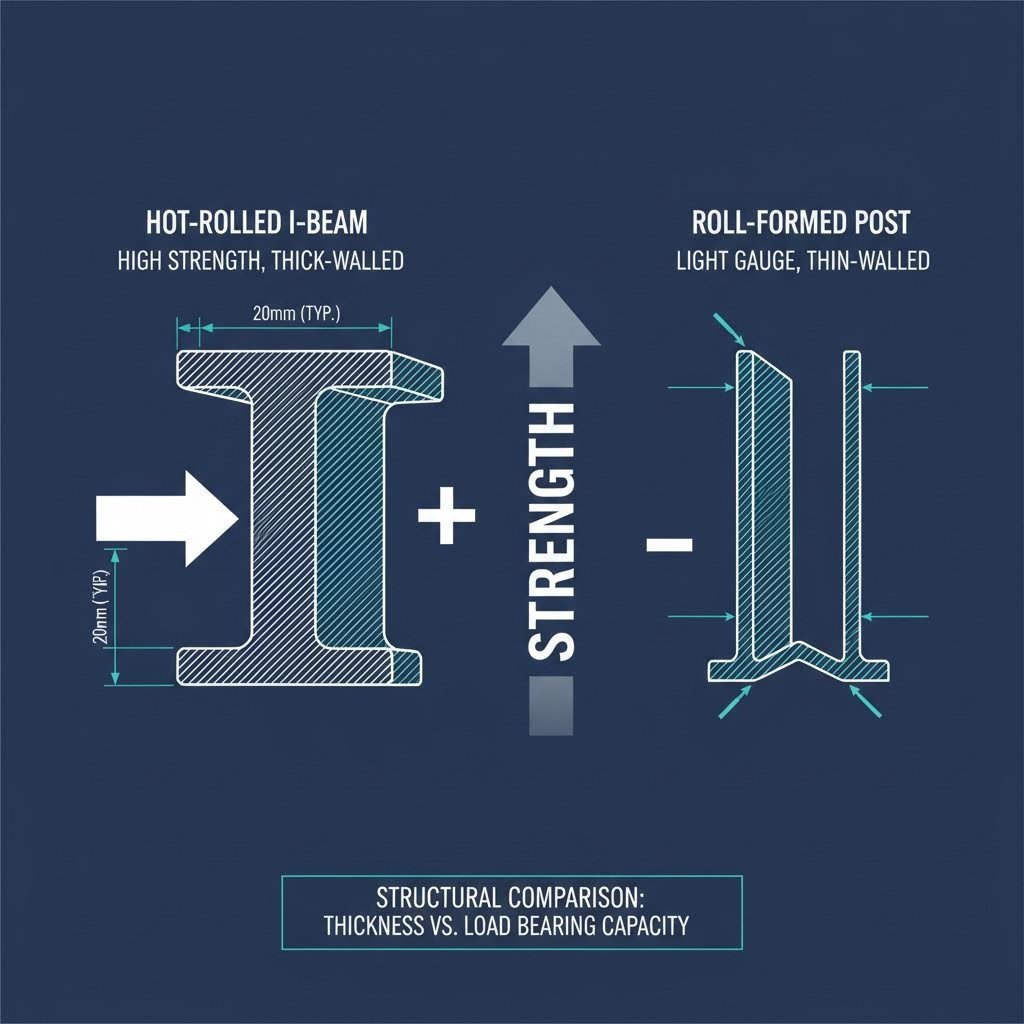

Scaffalature con travi a I strutturali: lo standard di settore

Per la stragrande maggioranza degli impianti di stampaggio automobilistico, i sistemi di scaffalature strutturali a trave I rappresentano il compromesso ottimale tra densità di stoccaggio, accessibilità e spesa in conto capitale. A differenza dell'acciaio profilato a freddo comunemente utilizzato nei magazzini leggeri, le scaffalature strutturali sono realizzate in acciaio laminato a caldo a sezione tipo canale, offrendo una resistenza superiore agli urti e ai carichi concentrati molto elevati.

Perché le scaffalature profilate a freddo non sono adatte

Un errore critico nella progettazione degli impianti è quello di riutilizzare scaffalature pallet standard per lo stoccaggio pesante dei ferri da stampa. Le colonne profilate a freddo sono soggette a instabilità sotto gli specifici schemi di sollecitazione dei ferri da stampa, che spesso esercitano intensi "carichi concentrati" anziché carichi uniformemente distribuiti, per i quali le scaffalature pallet sono progettate. Inoltre, gli inevitabili impatti dei carrelli elevatori in un reparto presse ad alto ritmo possono compromettere l'integrità strutturale dell'acciaio profilato a freddo, portando al collasso catastrofico.

I sistemi strutturali a trave I, come quelli progettati da Dexco , utilizzare connessioni bullonate resistenti e una struttura a canale rinforzato. Questi sistemi possono sostenere capacità degli scaffali superiori a 80.000 libbre per livello. Nella specifica di questi scaffali, gli ingegneri dovrebbero ricercare caratteristiche come piani in acciaio pieno (per evitare che gli stampi scivolino tra le travi) e barre di inserimento per carrelli elevatori, che sollevano leggermente lo stampo permettendo alle forche di infilarsi senza danneggiare le travi dello scaffale.

Sistemi Automatici di Stoccaggio e Recupero Stampi (AS/RS)

Con l'aumento dei costi del terreno e la richiesta di produzione "Just-in-Time" che impone tempistiche più stringenti, molti produttori OEM stanno passando all'automazione. I Sistemi Automatici di Stoccaggio e Recupero Stampi (AS/RS) sostituiscono il traffico caotico dei carrelli elevatori nel reparto presse con gru a controllo preciso o Moduli Verticali di Sollevamento (VLM).

Ottimizzazione dell'Utilizzo Volumetrico

Lo stoccaggio tradizionale a pavimento spreca fino al 70% dello spazio verticale disponibile. Le soluzioni AS/RS sfruttano tutta l'altezza dell'edificio—spesso fino a 40 o 50 piedi—immagazzinando gli stampi in banche verticali ad alta densità. Fornitori come Southwest Solutions Group evidenziano che i VLM possono recuperare fino all'85% dello spazio a pavimento rispetto ai sistemi di scaffalature statiche. Questo spazio recuperato permette ai produttori di espandere le linee di produzione senza dover acquisire nuovi immobili.

Efficacia operativa e sicurezza

Oltre al risparmio di spazio, i sistemi AS/RS si integrano direttamente con i sistemi di gestione del magazzino (WMS) per tracciare istantaneamente la posizione degli stampi. I tempi di recupero si riducono da oltre 20 minuti di ricerca con carrelli elevatori a meno di 5 minuti di consegna automatizzata. Le soluzioni offerte da Macrodyne spesso includono carrelli trasbordo integrati che spostano direttamente lo stampo dalla rastrelliera di stoccaggio al basamento della pressa, eliminando le manovre pericolose con gru a ponte normalmente necessarie per capovolgere e posizionare attrezzature pesanti.

Per i produttori che stanno ampliando le proprie operazioni, preservare la qualità di questi stampi è fondamentale. Che si passi dalla prototipazione rapida alla produzione di massa, garantire che gli utensili rimangano impeccabili è essenziale per i partner che offrono soluzioni complete di stampaggio . I sistemi automatizzati riducono in modo significativo il rischio di danni da collisione accidentale durante il trasporto, proteggendo l'investimento in attrezzature di precisione.

Blocchi di Sicurezza per Stampi e Conformità alla Conservazione a Pavimento

Per gli stampi superiori a 50 tonnellate, o in impianti dove lo stoccaggio verticale non è fattibile, la conservazione a pavimento rimane una pratica comune. Tuttavia, questo metodo è spesso affetto dal rischio "Industrial Jenga", in cui l'impilamento disorganizzato crea gravi pericoli per la sicurezza.

Il Ruolo dei Blocchi di Sicurezza per Stampi

Posizionare uno stampo direttamente sul pavimento in calcestruzzo è accettabile, ma l'impilamento richiede il rigoroso rispetto dei protocolli di sicurezza. Un componente fondamentale in questo sistema è l'utilizzo di blocchi di sicurezza per stampi. A differenza dei blocchi di legno improvvisati che possono scheggiarsi o comprimersi, i blocchi tecnici sono progettati per impedire meccanicamente il rilascio di energia cinetica durante lo stoccaggio o la manutenzione.

Secondo Dynamic Die Supply , l'uso di blocchi statici di stoccaggio eleva lo stampo, proteggendo i componenti critici dall'umidità e dalla corrosione del pavimento e consentendo l'accesso ai carrelli elevatori. I regolamenti OSHA (citati nel 29 CFR 1910.147) sottolineano che l'energia immagazzinata deve essere controllata; garantire che gli stampi siano bloccati e interbloccati previene scivolamenti o cadute causati dalla forza di gravità.

Migliori pratiche per la disposizione del pavimento

Per mantenere la conformità, le zone di stoccaggio a pavimento devono essere chiaramente contrassegnate con vernice ad alta visibilità. I passaggi devono essere abbastanza larghi da ospitare il raggio di sterzata del carrello elevatore con capacità massima o il percorso di viaggio della gru a ponte. Non impilare mai stampi con ingombri diversi direttamente uno sull'altro senza una piastra portante intermedia o un telaio, poiché ciò crea centri di gravità instabili.

Confronto: Stoccaggio strutturale vs. AS/RS vs. Stoccaggio a pavimento

La scelta del metodo di stoccaggio corretto dipende dal peso degli stampi, dalla frequenza di throughput e dal budget. La seguente matrice confronta le tre strategie predominanti.

| Caratteristica | Scaffalature con travi a I strutturali | Automatizzato (AS/RS) | Ripostiglio a pavimento (con blocchi) |

|---|---|---|---|

| Beneficio principale | Alta durata e densità | Massima efficienza di spazio e velocità | Limite di capacità nullo |

| Limite di carico tipico | Fino a 80.000 lbs / livello | Fino a 50 tonnellate / posizione | Illimitato (dipendente dal carico del pavimento) |

| Efficienza dello spazio | Alto (immagazzinaggio verticale) | Massimo (verticale + compatto) | Basso (sviluppo orizzontale) |

| Costo iniziale | Moderato | Alto (notevole investimento in conto capitale) | Basso |

| Velocità di recupero | Media (dipendente dal carrello elevatore) | Veloce (<5 minuti) | Lenta (manovra della gru/carrello elevatore) |

| Profilo di rischio | Bassa (se gli impatti sono gestiti) | Minima (l'uomo è rimosso dal ciclo) | Moderata (pericoli di inciampo, corrosione) |

Sebbene i sistemi AS/RS offrano le prestazioni più elevate, l'elevato investimento iniziale li rende adatti soprattutto ai fornitori di primo livello ad alto volume. I telai strutturali rimangono la soluzione principale per la maggior parte delle aziende di stampaggio di medie dimensioni, garantendo sicurezza in verticale senza la complessità dell'automazione.

Conclusione: Sicurezza Progettata

La decisione su come immagazzinare le matrici per la stampatura automobilistica non è soltanto una questione logistica; si tratta di un calcolo fondamentale in termini di sicurezza e costi. La caduta di una singola matrice può costare centinaia di migliaia di euro in riparazioni e settimane di fermo produzione. Passando dall'accumulo caotico sul pavimento a soluzioni progettate—siano esse scaffalature strutturali a profilato I o unità AS/RS sofisticate—i responsabili degli impianti ottengono il controllo sul proprio inventario. L'obiettivo è creare un ambiente "pronto per la pressa", in cui gli utensili siano protetti, accessibili e conformi alle normative, garantendo che il ritmo produttivo non venga mai interrotto da guasti evitabili nell'immagazzinamento.

Domande frequenti

1. Qual è la differenza tra scaffalature strutturali e scaffalature a profilo formato a freddo?

I sistemi di scaffalature strutturali sono realizzati con profili in acciaio laminato a caldo (come travi a I) e utilizzano connessioni bullonate, il che li rende in grado di sopportare carichi elevati e urti da carrelli elevatori. Le scaffalature formate a rulli sono realizzate in acciaio di spessore ridotto sagomato mediante profilatura; generalmente non sono adatte per lo stoccaggio di stampi pesanti perché possono deformarsi sotto carichi concentrati e mancano di resistenza agli urti.

2. Abbiamo davvero bisogno di blocchi di sicurezza per lo stoccaggio degli stampi?

Sì. Sebbene spesso associati al montaggio e alla manutenzione degli stampi (per evitare la chiusura del pressa), i blocchi o distanziatori di sicurezza nello stoccaggio prevengono danni alle componenti interne dello stampo e consentono un accesso sicuro ai carrelli elevatori. Garantiscono inoltre stabilità nel caso in cui gli stampi siano impilati, evitando scivolamenti pericolosi.

3. Quali sono le normative OSHA per l'impilaggio degli stampi?

OSHA non ha uno standard specifico denominato "die stacking", ma si applicano gli standard generali per la movimentazione dei materiali. I materiali immagazzinati in strati devono essere impilati, bloccati, incatenati e limitati in altezza in modo da garantire stabilità e sicurezza contro scivolamenti o crolli. Inoltre, corsie e passaggi devono essere mantenuti liberi e i limiti di carico del pavimento non devono essere superati.

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —

Piccole partite, alti standard. Il nostro servizio di prototipazione rapida rende la validazione più veloce e facile —