Mengapa Kebanyakan Pengepresan Komponen Mobil Gagal & Cara Meraih Keberhasilan

Inti dari Manufaktur Otomotif

Apa Itu Pembentukan Suku Cadang Otomotif?

Pernahkah Anda bertanya bagaimana panel bodi mobil, braket, atau tumpuan mesin dibuat dengan presisi dan konsistensi yang begitu tinggi? Jawabannya terdapat pada suatu proses yang disebut pencetakan komponen mobil . Untuk mendefinisikan pembentukan dalam konteks ini, proses tersebut merupakan metode manufaktur yang mengubah lembaran logam datar menjadi bentuk dan struktur kompleks yang menyusun kendaraan modern. Hal ini dilakukan dengan menggunakan mesin press pembentukan yang kuat dan cetakan (dies) yang dirancang secara cermat, memastikan setiap bagian memenuhi persyaratan ketat mengenai ukuran, kekuatan, dan kecocokan.

Ketika Anda melihat skala besar dari proses manufaktur industri otomotif , jelas terlihat mengapa proses stamping begitu penting. Bayangkan mencoba memproduksi ribuan—atau bahkan jutaan—komponen yang identik dan berkualitas tinggi secara manual. Terdengar mustahil, bukan? Di sinilah proses manufaktur stamping berperan, memungkinkan produsen otomotif memenuhi permintaan dalam jumlah besar dengan kecepatan dan ketepatan.

Diperkirakan lebih dari separuh komponen logam dalam sebuah kendaraan pada umumnya diproduksi melalui proses stamping logam, menjadikannya sebagai fondasi dalam manufaktur otomotif.

Tulang Punggung Manufaktur Kendaraan Modern

Jadi, apa itu stamping dalam skala yang lebih besar? Secara esensi, stamping logam otomotif adalah proses yang membentuk sebagian besar bagian yang Anda lihat (dan tidak lihat) dalam sebuah mobil—mulai dari panel bodi luar hingga braket internal yang rumit. Teknik ini bukan hanya soal membentuk logam; ini lebih kepada memastikan setiap bagian memiliki daya tahan, konsistensi, dan efisiensi biaya. Dengan mengotomatisasi proses manufaktur stamping, produsen mobil dapat memproduksi kendaraan yang memenuhi standar keselamatan, performa, dan estetika yang ketat, sekaligus menjaga biaya produksi tetap terkendali.

- Produksi volume tinggi: Stamping memungkinkan pembuatan ribuan bagian yang identik secara cepat.

- Ketepatan dan Konsistensi: Setiap bagian yang distamping memiliki toleransi yang ketat, yang sangat penting untuk keselamatan dan performa.

- Daya Tahan: Proses ini menghasilkan komponen yang mampu bertahan dalam kondisi lingkungan yang keras selama berkendara sehari-hari.

Singkatnya, pencetakan komponen mobil adalah kekuatan diam yang menggerakkan efisiensi dan keandalan kendaraan saat ini. Tanpanya, proses manufaktur industri otomotif modern akan jauh kurang efisien, dan kendaraan tidak akan memenuhi standar tinggi yang diharapkan pengemudi. Saat kita membahas lebih dalam, Anda akan memahami mengapa menguasai proses ini merupakan kunci sukses di bidang otomotif.

Menjelajahi Proses Stamping Otomotif Utama

Teknik Stamping Utama yang Dijelaskan

Saat Anda melihat sebuah fender mobil yang berbentuk sempurna atau sebuah bracket mesin yang kompleks, pernahkah terpikir oleh Anda bagaimana presisi semacam ini bisa dicapai secara besar-besaran? Jawabannya terletak pada proses stamping dalam manufaktur—kumpulan metode yang sangat spesifik yang mengubah lembaran logam datar menjadi komponen rumit yang esensial untuk pembuatan suku cadang mobil. Mari kita bahas tiga teknik terpenting: progressive die stamping, transfer die stamping, dan deep drawing.

- Progressive Die Stamping: Bayangkan sebuah mesin pemipaan logam industri bekerja seperti lini perakitan untuk logam. Dalam proses ini, selembar logam bergerak melalui serangkaian stasiun, masing-masing melakukan operasi tertentu—seperti memotong, membengkokkan, atau meninju—hingga bagian akhir selesai. Keajaiban dari pembentukan komponen otomotif secara progresif adalah kecepatan dan efisiensinya, menjadikannya ideal untuk memproduksi volume besar komponen kecil dengan detail tinggi dan toleransi ketat.

- Pembentukan dengan Cetakan Transfer: Bayangkan sekarang bagian bergerak secara independen dari satu stasiun ke stasiun lainnya. Di sini, lengan mekanis memindahkan bagian dari satu cetakan ke cetakan berikutnya, memungkinkan fleksibilitas lebih tinggi serta kemampuan untuk menghilangkan material berlebih pada tahapan berbeda. Pembentukan dengan cetakan transfer unggul dalam membuat bentuk yang lebih besar atau lebih kompleks yang membutuhkan berbagai operasi tetapi tidak selalu memerlukan kecepatan secepat cetakan progresif.

- Tarik Dalam: Pernah bertanya bagaimana tangki bahan bakar atau rumah mesin dibuat dengan rongga dalam yang sempurna? Deep drawing adalah proses manufaktur stamping khusus di mana lembaran logam ditarik ke dalam die, membentuk komponen yang memiliki kedalaman melebihi diameternya. Teknik ini sangat cocok untuk memproduksi komponen berongga yang kuat dan membutuhkan desain yang tahan lama namun ringan.

Membandingkan Progressive, Transfer, dan Deep Drawing

Memilih metode stamping yang tepat tergantung pada bentuk, ukuran, dan volume produksi komponen. Berikut perbandingan ketiga proses ini secara berdampingan:

| Proses Cap | Terbaik Untuk | Kecepatan produksi | Kompleksitas Peralatan | Jenis Komponen Umum |

|---|---|---|---|---|

| Pen stamping die progresif | Volume tinggi, ukuran kecil hingga sedang, komponen detail | Sangat tinggi | Tinggi (bertahap) | Rak, konektor, klip |

| Pemindahan penempaan | Bentuk besar, kompleks atau produksi volume rendah | Sedang | Sedang (die terpisah) | Komponen rangka, cross-member, bracket besar |

| Pembentukan dalam | Komponen dengan kedalaman signifikan (kedalaman > diameter) | Sedang | Tinggi (precision dies dan kontrol) | Tangki bahan bakar, rumah mesin, panel bodi |

Mengapa Pemilihan Proses Penting dalam Manufaktur Otomotif

Proses stamping otomotif tidak berlaku satu ukuran untuk semua. Sebagai contoh, jika produsen membutuhkan ribuan klip identik, progressive die stamping—yang sering diintegrasikan dengan pemberi stamping otomatis—memberikan kecepatan dan konsistensi. Namun untuk cross-member struktural mobil, transfer die stamping menawarkan fleksibilitas dalam menangani bentuk yang lebih besar dan rumit. Dan ketika berbicara tentang komponen dalam yang tanpa sambungan seperti tangki bahan bakar, deep drawing adalah solusi utama, meskipun memerlukan pengendalian yang cermat terhadap sifat material dan presisi peralatan.

Setiap proses stamping dalam manufaktur membawa tantangan dan keunggulan masing-masing. Progressive dies unggul dalam efisiensi tetapi membutuhkan penjajaran dan perawatan yang presisi. Transfer dies memungkinkan kustomisasi lebih besar tetapi bisa lebih lambat. Deep drawing membutuhkan kontrol yang tepat atas aliran logam untuk mencegah cacat, tetapi tidak tertandingi dalam menciptakan bentuk berongga yang kuat, ringan, dan kompleks.

Saat Anda mempelajari lebih lanjut bagaimana pilihan material dan peralatan mempengaruhi proses ini, Anda akan memahami mengapa menguasai seni stamping komponen otomotif sangat penting untuk memproduksi suku cadang mobil berkualitas tinggi dan andal.

Material Penting untuk Komponen Otomotif Hasil Stamping

Pemilihan Material dalam Proses Stamping

Saat Anda melihat garis tajam bodi mobil atau merasakan kekuatan rangkanya, pernahkah Anda bertanya-tanya material apa saja yang membentuk bagian logam mobil tersebut? Jawabannya tidak semudah hanya mengatakan "logam"—ini merupakan campuran cermat antara ilmu pengetahuan, rekayasa, dan ekonomi. Memilih material yang tepat untuk pelat logam stamping merupakan keputusan penting yang secara langsung memengaruhi berat kendaraan, keselamatan, kinerja, hingga harga akhir kendaraan tersebut.

Mari kita bahas lebih rinci. Material yang paling umum digunakan dalam komponen pelat logam otomotif adalah paduan baja dan aluminium, tetapi pemilihan ini seringkali bergantung pada fungsi spesifik dari masing-masing komponen. Sebagai contoh, bracket struktural mungkin membutuhkan ketangguhan baja berkekuatan tinggi, sedangkan kap mesin yang ringan bisa lebih diuntungkan dengan kepadatan rendah dari aluminium. Logam khusus lainnya, seperti baja tahan karat atau paduan tembaga, juga memainkan peran dalam aplikasi listrik atau yang rentan korosi.

Baja: Pilihan Klasik untuk Kekuatan dan Kelenturan

Stamping lembaran baja tetap menjadi fondasi sebagian besar komponen logam otomotif. Mengapa? Baja menawarkan kombinasi unggul dari kekuatan tinggi, daya tahan, dan efisiensi biaya. Baja khususnya banyak digunakan untuk komponen rangka, struktur rangka yang kritis untuk keselamatan, dan struktur body-in-white yang membutuhkan ketahanan terhadap benturan dan kekakuan. Baja Kekuatan Tinggi Lanjutan (AHSS) dan baja paduan rendah kekuatan tinggi (HSLA) kini banyak digunakan, membantu mengurangi berat kendaraan sambil tetap mempertahankan standar keselamatan. Baja jenis ini dirancang dengan sifat mekanis tertentu, menjadikannya ideal untuk komponen yang harus menyerap energi saat tabrakan atau menopang beban berat.

Namun, baja juga memiliki kelemahan. Densitasnya berarti menambah bobot kendaraan, yang dapat mempengaruhi efisiensi bahan bakar. Dan jika tidak dilapisi atau dibuat dari baja tahan karat, baja rentan terhadap korosi seiring waktu ( Global Gauge ).

Aluminium: Inovasi Ringan untuk Mobil Modern

Komponen otomotif aluminium semakin populer seiring upaya produsen mobil untuk mencapai efisiensi bahan bakar yang lebih baik dan emisi yang lebih rendah. Kekuatan terbesar aluminium adalah rasio kekuatan terhadap berat yang tinggi—aluminium dapat menyaingi kekuatan baja dalam banyak aplikasi sambil secara signifikan mengurangi berat komponen. Hal ini menjadikannya pilihan utama untuk panel bodi, roda, lengan suspensi, dan bahkan beberapa komponen mesin. Aluminium juga secara alami tahan terhadap korosi, yang menjadi nilai tambah untuk ketahanan dan penampilan.

Namun aluminium tidak sempurna untuk setiap kebutuhan. Harganya umumnya lebih mahal dibandingkan baja dan meskipun kuat, mungkin tidak cocok untuk aplikasi struktural yang paling menantang. Karena itu, produsen sering menggunakan campuran kedua logam tersebut, mengoptimalkan kebutuhan tiap komponen.

Baja vs. Aluminium pada Mobil Modern: Kelebihan dan Kekurangan

- Kelebihan Baja: Kekuatan tinggi, daya tahan sangat baik, hemat biaya, serta serbaguna untuk berbagai komponen lembaran logam otomotif.

- Kekurangan Baja: Lebih berat (meningkatkan berat kendaraan), dapat berkarat jika tidak dirawat dengan baik.

- Kelebihan Aluminium: Ringan (meningkatkan efisiensi bahan bakar), kuat untuk ukuran beratnya, tahan korosi secara alami, dapat didaur ulang.

- Kekurangan Aluminium: Secara umum lebih mahal, tidak sekuat baja untuk beberapa aplikasi struktural, dapat lebih sulit dibentuk dalam beberapa proses stamping lembaran logam.

Logam Lain dalam Automotive Stamping

Meskipun baja dan aluminium mendominasi, logam lain terkadang juga berperan dalam proses stamping komponen otomotif. Baja tahan karat digunakan untuk ketahanannya terhadap korosi pada sistem pembuangan dan trim. Paduan tembaga sangat penting untuk konektor listrik dan komponen kabel berkat konduktivitasnya yang tinggi. Setiap material dipilih berdasarkan kebutuhan unik dari suatu komponen—apakah itu kekuatan, konduktivitas, atau ketahanan terhadap kondisi lingkungan.

Pada akhirnya, pemilihan material yang tepat dalam stamping logam otomotif merupakan sebuah proses penyeimbangan. Ini adalah tentang mencocokkan sifat-sifat setiap logam dengan kebutuhan kendaraan—memastikan bahwa setiap komponen yang distamping, dari kerangka tahan benturan hingga kap mesin ringan, memberikan keselamatan, kinerja, dan nilai. Pada bagian selanjutnya, Anda akan melihat bagaimana ilmu perancangan alat (tooling) dan cetakan (die) menghadirkan pilihan material ini ke dalam wujud nyata, membentuk setiap detail produk akhir.

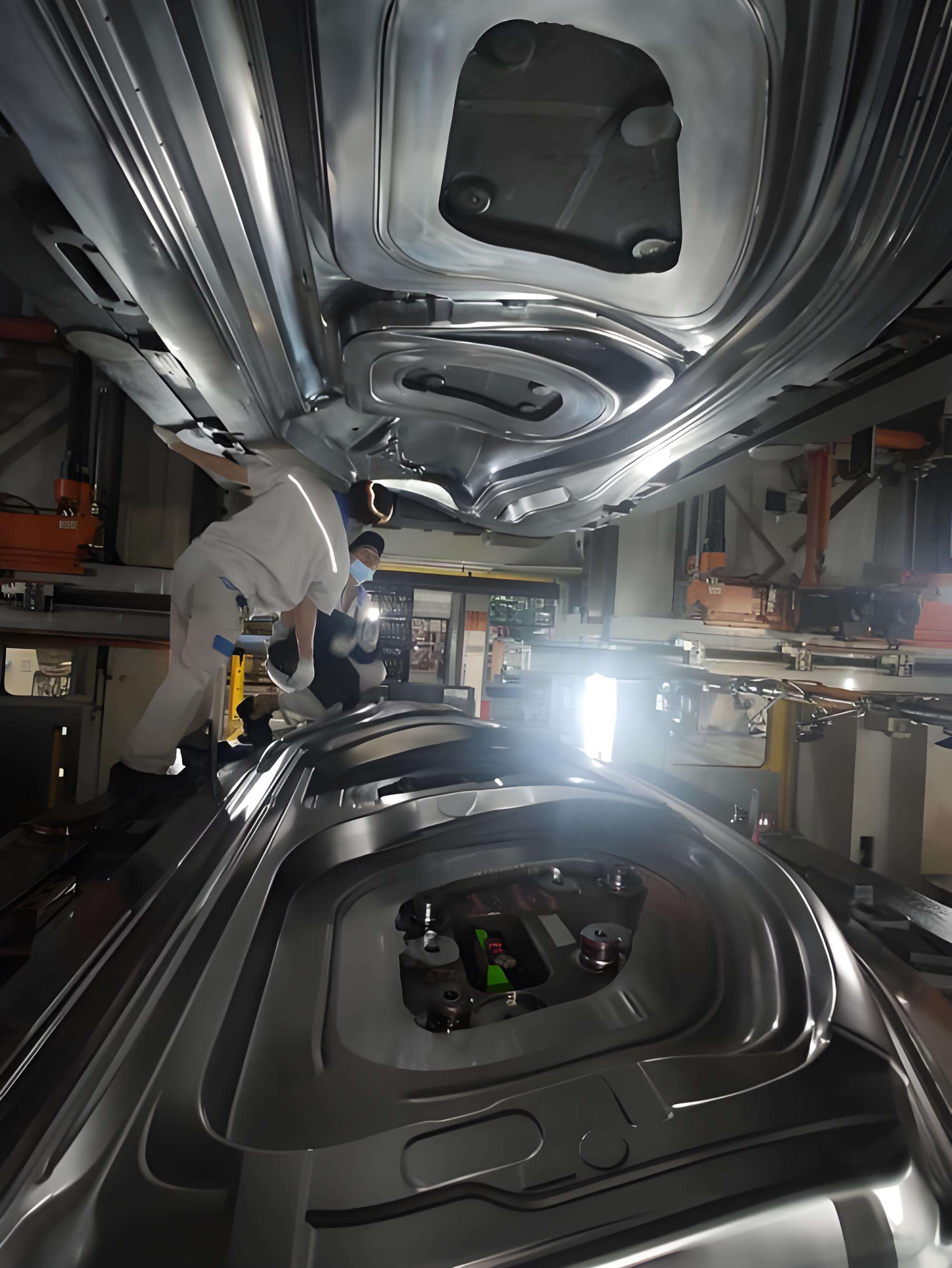

Peran Kritis Perancangan Alat dan Cetakan (Tooling dan Die Design)

Ilmu Perancangan Alat dan Cetakan

Pernahkah Anda bertanya mengapa beberapa komponen otomotif hasil stamping pas sempurna, sementara yang lain mengalami masalah kualitas atau keausan dini? Perbedaannya seringkali terletak pada desain dan rekayasa cetakan stamping otomotif yang membentuk setiap potongan logam. Bayangkan cetakan (die) sebagai sebuah cetakan khusus—ketepatannya menentukan apakah spatbor, braket, atau panel kendaraan memenuhi toleransi ketat yang diperlukan untuk kendaraan modern.

Jadi, apa yang membuat sebuah cetakan perkakas otomotif ? Semuanya dimulai dengan keahlian teknik. Desain cetakan dibuat menggunakan perangkat lunak CAD canggih, dengan setiap lengkungan, tepi, dan fitur disesuaikan dengan bagian tertentu. Tujuannya adalah memastikan logam mengalir lancar, membentuk secara akurat, dan mudah dilepaskan—tanpa retakan, kerutan, atau distorsi. Bahkan cacat kecil dalam desain cetakan dapat menyebabkan kecacatan mahal atau keterlambatan produksi.

Pilihan Material: Mengapa Material Cetakan Penting

Terdengar rumit? Memang begitu adanya. Pemilihan material untuk sebuah automotive die cetakan langsung memengaruhi kinerja dan umur pakainya. Kebanyakan cetakan stamping otomotif dibuat dari baja perkakas khusus—seperti D2 atau A2—yang dipilih karena kekerasan, ketahanan terhadap keausan, dan ketangguhannya yang luar biasa. Paduan ini umumnya mengandung kromium, vanadium, dan molibdenum untuk meningkatkan daya tahan dan ketahanan terhadap retakan. Untuk bagian cetakan yang lebih besar, besi cor (baik besi cor kelabu maupun nodular) sering digunakan karena stabilitasnya dan efisiensi biayanya, sementara sisipan karbida dapat memperkuat tepian potong yang kritis.

- Baja Perkakas (D2, A2): Kekerasan tinggi dan tahan aus untuk produksi dalam jumlah besar.

- Besi Cor: Peredaman getaran dan daya mesin yang sangat baik untuk struktur cetakan besar.

- Carbide Inserts: Daya tahan tepi ekstrem untuk aplikasi bervolume tinggi atau abrasif.

Kombinasi yang tepat memastikan bahwa cetakan dapat menahan gaya besar dari proses stamping—siklus demi siklus—tanpa kehilangan bentuk atau ketelitian.

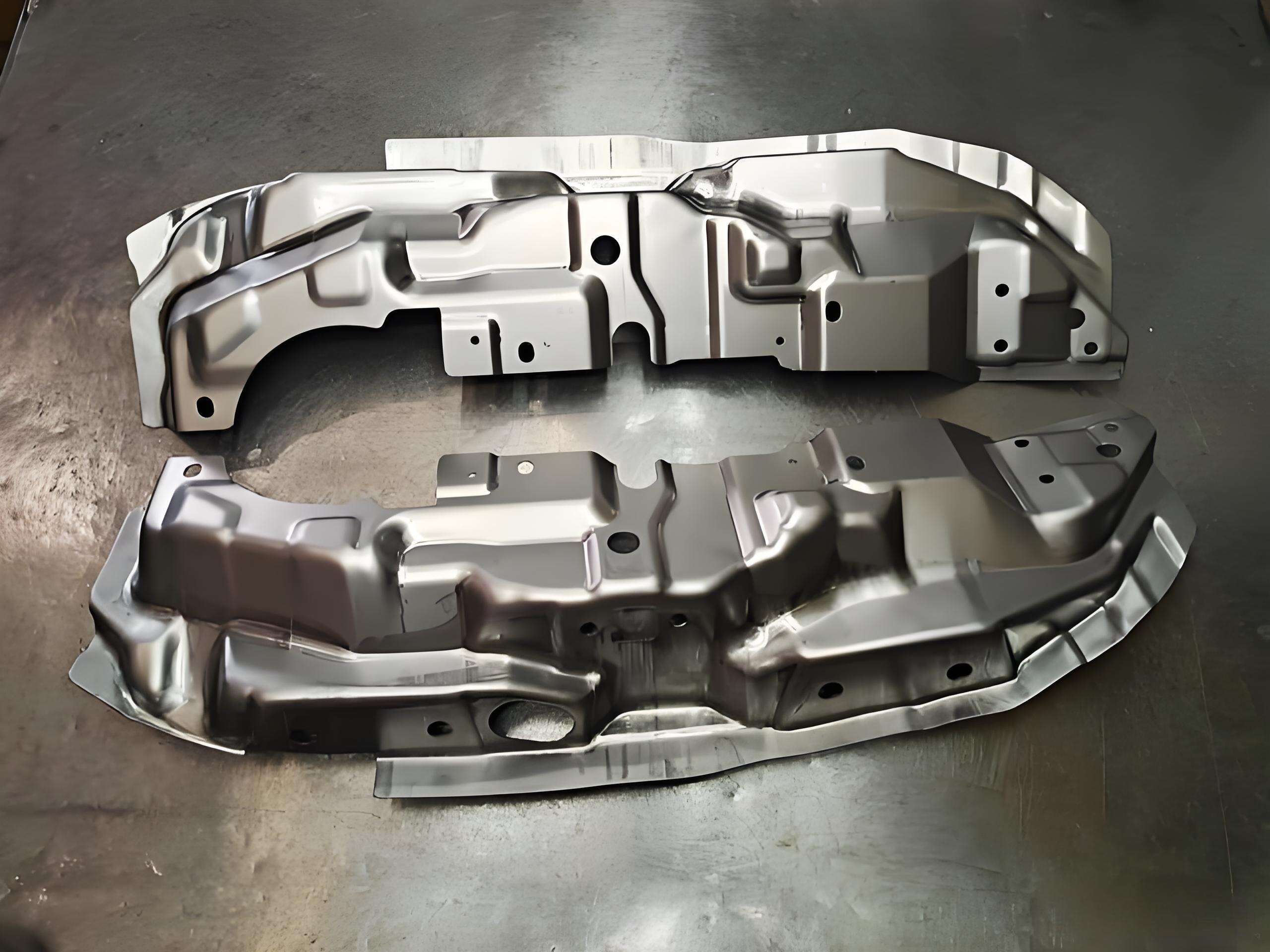

Dari Stamping Prototipe hingga Produksi Masal

Sebelum cetakan digunakan dalam produksi penuh, produsen sering mengandalkan prototype stampings untuk memvalidasi desain dan mendeteksi masalah sejak dini. Peralatan prototipe—kadang disebut soft tooling—memungkinkan produksi cepat dan ekonomis dalam jumlah kecil untuk pengujian dan penyesuaian desain. Tahap ini sangat penting: memungkinkan insinyur untuk menyempurnakan cetakan, menyesuaikan toleransi, dan memastikan akhirnya cetakan perkakas otomotif memberikan hasil yang konsisten dan berkualitas tinggi dalam produksi masal.

- Stamping prototipe membantu mengidentifikasi potensi masalah sebelum berinvestasi pada peralatan keras yang mahal.

- Stamping prototipe menghubungkan kesenjangan antara konsep dan produksi, mempercepat waktu pemasaran untuk model baru.

Setelah desain terbukti, peralatan keras dibuat untuk produksi dalam jumlah besar, memastikan setiap komponen stamped memenuhi standar yang ketat.

Pemeliharaan dan Manajemen Keausan: Melindungi Investasi Anda

Bayangkan berinvestasi pada suatu presisi automotive die —hanya untuk melihat penurunan kinerjanya setelah beberapa ribu siklus. Karena itu, pemeliharaan dan manajemen keausan secara berkala wajib dilakukan. Inspeksi rutin, pembersihan, dan perbaikan tepat waktu memperpanjang usia cetakan prototipe maupun produksi, mencegah terjadinya cacat dan waktu henti yang mahal. Material tahan aus serta perlakuan permukaan (seperti nitriding atau pelapisan krom keras) semakin meningkatkan daya tahan, memastikan setiap komponen stamped tetap konsisten—siklus demi siklus.

Secara keseluruhan, keberhasilan stamping komponen mobil sangat bergantung pada seni dan ilmu perancangan alat dan cetakan (tool and die). Dari pemilihan bahan hingga prototyping dan pemeliharaan, setiap detail membentuk kualitas, efisiensi, dan keandalan produk akhir. Selanjutnya, mari kita lihat bagaimana standar kontrol kualitas yang ketat memastikan bahwa setiap komponen yang distamping memenuhi harapan industri.

Kontrol Kualitas dan Standar Presisi

Memastikan Kualitas di Setiap Komponen

Saat Anda mempertimbangkan jumlah besar perakitan komponen mekanis yang dipres dalam satu kendaraan, mungkin Anda bertanya: bagaimana produsen memastikan setiap komponen memenuhi standar yang ketat? Jawabannya terletak pada kerangka kerja kontrol kualitas yang ketat—yang memisahkan antara suku cadang mobil aftermarket yang berkualitas dan yang tidak memenuhi standar. Di dunia pencetakan komponen mobil , kualitas bukan hanya sekadar istilah populer; ini adalah keharusan yang tidak bisa ditawar dan menentukan keselamatan, performa, dan keandalan jangka panjang.

Di jantung kerangka kerja ini terdapat konsep toleransi Ketat bayangkan sebuah braket atau komponen rangka yang dicetak dengan dimensi hanya sepersekian milimeter tidak sesuai. Bahkan penyimpangan kecil seperti ini bisa menyebabkan masalah perakitan, suara berderak, atau dalam kasus terburuk, risiko keselamatan. Karena itulah setiap langkah dalam proses stamping dipantau secara ketat, mulai dari pukulan die pertama hingga inspeksi akhir. Produsen yang menargetkan stamping presisi tinggi harus mampu menghasilkan komponen yang pas dalam pemasangan, sempurna dalam fungsi, dan tahan terhadap tekanan di lapangan.

Menghadapi Standar Kualitas Otomotif

Lalu, apa saja yang diperlukan untuk secara konsisten mencapai tingkat presisi ini? Industri mengandalkan standar dan sertifikasi yang diakui secara global, salah satunya yang terpenting adalah IATF 16949 . Standar ini, yang dikembangkan oleh International Automotive Task Force, dirancang khusus untuk pemasok otomotif dan dibangun berdasarkan fondasi ISO 9001. Standar ini mewajibkan perusahaan menerapkan sistem manajemen mutu yang kuat, dengan fokus pada pencegahan cacat, pengendalian proses, serta peningkatan berkelanjutan.

Sertifikasi IATF 16949 bukan hanya sekadar penghargaan—ini adalah bukti bahwa pabrikan dapat secara konsisten menghasilkan perakitan komponen mekanis stamping yang memenuhi standar tertinggi dalam industri otomotif. Ini juga menunjukkan kepada pelanggan dan produsen otomotif bahwa pemasok berkomitmen terhadap kualitas, mitigasi risiko, dan perbaikan berkelanjutan ( Manajer PPAP ).

Pilar penting lainnya dalam jaminan kualitas adalah Production Part Approval Process (PPAP) . Bayangkan PPAP sebagai daftar periksa menyeluruh yang memastikan setiap komponen baru atau dimodifikasi telah sepenuhnya divalidasi sebelum produksi massal dimulai. Proses ini mencakup segala sesuatu mulai dari catatan desain dan sertifikasi material hingga studi kapabilitas proses dan inspeksi sampel. Dengan mengikuti PPAP, pabrikan dapat mendeteksi potensi masalah sejak dini, memastikan hanya komponen yang memenuhi seluruh persyaratan yang sampai ke lini perakitan.

- Inspeksi Material Masuk: Memverifikasi bahwa bahan baku memenuhi spesifikasi yang ditentukan sebelum proses stamping dimulai.

- Pemeriksaan Selama Proses: Memantau dimensi dan fitur kritis pada setiap tahap proses stamping, memastikan toleransi ketat tetap terjaga.

- Inspeksi Artikel Pertama: Inspeksi dan dokumentasi terperinci dari bagian pertama hasil dari cetakan baru atau awal produksi.

- Audit Kualitas Akhir: Evaluasi menyeluruh terhadap komponen jadi untuk kualitas permukaan, kecocokan, dan kinerja fungsional.

- Pengajuan PPAP: Menyediakan dokumen lengkap dan contoh komponen kepada pelanggan untuk disetujui sebelum produksi skala penuh dimulai.

- Audit Proses Berkala: Evaluasi berkala untuk memastikan konsistensi proses, kalibrasi peralatan, dan pelatihan operator tetap sesuai standar.

Mengapa Kualitas Penting untuk Suku Cadang Aftermarket dan OEM

Pernah berbelanja untuk sparepart mobil aftermarket berkualitas dan bertanya-tanya mengapa beberapa merek selalu lebih unggul dibandingkan yang lain? Hal ini seringkali terkait dengan komitmen mereka terhadap standar kualitas tersebut. Pemasok terbaik—yang menawarkan kualitas terbaik di pasar aftermarket otomotif—berinvestasi dalam pengujian canggih, sertifikasi, dan perbaikan berkelanjutan. Mereka memahami bahwa satu buah braket yang cacat atau panel yang dicetak buruk saja dapat mengurangi kinerja dan reputasi seluruh kendaraan.

Dalam stamping performa, perhatian terhadap detail menjadi semakin kritis. Aplikasi dengan tekanan tinggi—seperti mount suspensi atau braket drivetrain—membutuhkan komponen yang mampu menahan beban ekstrem dan kondisi lingkungan yang keras. Karena itulah, pelaku industri terkemuka melampaui persyaratan dasar, menggunakan pengujian di lapangan, material canggih, dan kontrol proses yang ketat untuk menghasilkan perakitan komponen stamped yang mampu bertahan dalam kondisi paling berat sekalipun.

Seperti yang Anda lihat, kontrol kualitas adalah fondasi dari produksi komponen otomotif yang andal. Dari sertifikasi global hingga inspeksi langsung, setiap langkah dirancang untuk memastikan setiap komponen—baik OEM maupun aftermarket—memenuhi standar tertinggi. Selanjutnya, mari kita lihat bagaimana komponen hasil stamping yang berkualitas ini digunakan di berbagai bagian kendaraan modern, mendukung mulai dari panel bodi hingga sistem tenaga.

Aplikasi Komponen Hasil Stamping pada Kendaraan Modern

Komponen Stamping dari Bumper ke Bumper

Saat Anda melihat sebuah mobil modern, hampir setiap sistemnya bergantung pada metal stampings for automotive components . Tapi di mana sebenarnya komponen hasil stamping ini digunakan, dan mengapa pabrikan suku cadang mobil begitu sangat bergantung padanya? Mari kita bahas bagian demi bagian dari kendaraan tersebut agar Anda dapat melihat betapa pentingnya peran komponen logam mobil hasil stamping komponen tersebut dalam struktur maupun fungsinya.

-

Panel Body-in-White (BIW)

- Pintu, kap mesin, fender, atap, tutup bagasi, dan quarter panel

- Panel-panel besar ini memberi bentuk pada mobil dan menyediakan garis pertahanan pertama dalam tabrakan.

-

Rangka dan Komponen Struktural

- Braket, cross-member, rel rangka, subframe, dan batang penguat bumper

- Ini bagian stamping sangat penting untuk stabilitas, penyerapan energi tabrakan, dan pemasangan sistem lainnya.

-

Sistem Tenaga dan Ruang Mesin

- Tumpuan mesin, rumah transmisi, bak oli, pelindung injeksi bahan bakar, dan konektor kabel baterai

- Di sini, pemotongan logam otomotif harus tahan terhadap panas, getaran, dan tekanan mekanis.

-

Suspensi dan Kemudi

- Lengan kontrol, batang penghubung, gantungan, dan terminal sensor roda kemudi

- Ini komponen stamping logam membantu memastikan pengendalian yang halus dan respons kemudi yang presisi.

-

Fitur Interior dan Keamanan

- Rel kursi, gesper/kait sabuk pengaman, rangka panel instrumen, dan konsol tengah

- Komponen stamped parts di sini menggabungkan keselamatan, kenyamanan, dan gaya—seperti perangkat sabuk pengaman yang kokoh atau penopang dashboard yang ramping.

-

Elektrikal dan Konektivitas

- Rumah ECU, terminal baterai, bus bar, dan konektor listrik

- Konektor yang dipresisi dengan presisi memastikan aliran daya dan sinyal yang andal di seluruh kendaraan.

Aplikasi Umum dalam Sistem Kendaraan

Mengapa produsen suku cadang otomotif mengapa memilih stamping logam untuk begitu banyak aplikasi? Semua tentang konsistensi, biaya, dan fleksibilitas. Bagian pencetakan mobil dapat diproduksi dalam jumlah besar dengan limbah minimal, sambil mempertahankan toleransi ketat untuk kecocokan dan fungsi. Baik Anda melihat kerangka kokoh di bawah mobil atau trim detail di dalam kabin, komponen logam mobil hasil stamping ada di mana-mana.

Bayangkan merakit mobil tanpa braket stamping, panel bodi, atau konektor—hampir mustahil mencapai kualitas atau efisiensi yang sama. Itulah mengapa para pemasok terkemuka pabrikan suku cadang mobil serta bagian pencetakan mobil berinvestasi dalam proses stamping canggih untuk memenuhi tuntutan dinamis kendaraan modern. Saat industri beralih ke desain yang lebih ringan dan kompleks, pentingnya metal stampings for automotive components akan terus meningkat.

Selanjutnya, mari kita lihat bagaimana komponen stamping ini beradaptasi dengan tren baru—seperti elektrifikasi dan penggunaan material ringan—untuk membentuk masa depan manufaktur otomotif.

Tren Masa Depan dalam Stamping Otomotif untuk 2025

Stamping untuk Generasi Mobil Berikutnya

Pernah bertanya bagaimana pergeseran ke kendaraan listrik (EV) dan dorongan untuk mobil yang lebih ringan serta efisien mengubah dunia pengepresan komponen otomotif? Saat Anda berjalan-jalan di diler atau menggeser layar melalui peluncuran kendaraan terbaru, Anda akan melihat bahwa mobil modern terlihat dan berkinerja berbeda dibandingkan model beberapa tahun lalu. Transformasi ini bukan kebetulan—ini didorong oleh tuntutan baru akan efisiensi bahan bakar, keberlanjutan, dan teknologi canggih, semuanya membentak ulang pasar komponen otomotif yang dicetak dengan metode stamping. pasar komponen otomotif yang dicetak (Data Insights Market ).

Pengurangan berat adalah salah satu tren terpanas di pasar aftermarket produsen mobil dan produsen mobil di pasar aftermarket mirip sedang mencari cara untuk mengurangi berat kendaraan tanpa mengorbankan kekuatan atau keselamatan. Mengapa? Kendaraan yang lebih ringan menggunakan energi lebih sedikit, yang berarti efisiensi bahan bakar yang lebih baik untuk mobil bensin dan jarak tempuh yang lebih jauh untuk kendaraan listrik (EV). Pencetakan komponen otomotif berada di pusat perubahan ini, karena produsen semakin beralih ke bahan-bahan canggih dan metode pencetakan inovatif untuk menghasilkan bagian-bagian yang lebih tipis namun lebih kuat.

- Baja berkekuatan tinggi dan aluminium canggih: Bahan-bahan ini kini menjadi bahan utama dalam pencetakan logam otomotif , menawarkan kekuatan yang dibutuhkan untuk keselamatan saat tabrakan dengan berat yang jauh lebih ringan.

- Geometri Kompleks: Mesin cetak modern dapat membentuk bentuk-bentuk rumit yang sebelumnya tidak mungkin dibuat, memungkinkan komponen struktural yang lebih ringan namun lebih kuat.

Dampak Kendaraan Listrik dan Pengurangan Berat

Bayangkan bagian dalam sebuah kendaraan listrik. Alih-alih mesin besar, Anda akan menemukan rangka baterai, rumah motor listrik, dan sistem pendingin khusus—semuanya membutuhkan komponen logam hasil cetakan presisi. Meningkatnya penggunaan kendaraan listrik mendorong lonjakan permintaan akan komponen pencetakan logam otomotif dirancang untuk pas dengan aplikasi baru ini. Tapi ini bukan hanya soal bentuk baru; ini juga harus memenuhi persyaratan ketat untuk kekuatan, pengelolaan panas, dan isolasi listrik.

Produsen sedang menyesuaikan proses stamping mereka untuk mengatasi tantangan ini. Press servo berkapasitas tinggi, sebagai contoh, memberikan kontrol dan tenaga yang diperlukan untuk membentuk penutup baterai tebal berlapis atau komponen motor rumit dengan toleransi ketat. Otomasi dan sistem kualitas berbasis AI juga semakin menjadi standar, memastikan setiap komponen hasil stamping memenuhi standar tinggi pasar kendaraan listrik.

- Kapsul baterai: Membutuhkan stamping logam yang kuat, ringan, dan presisi untuk melindungi sel baterai sensitif serta mengelola panas.

- Rumah motor: Membutuhkan bentuk kompleks dan akurasi tinggi untuk memastikan operasi yang sunyi dan efisien.

- Struktur ringan: Setiap gram yang dihemat pada rangka, suspensi, dan panel bodi berkontribusi pada efisiensi dan performa yang lebih tinggi.

Apa Selanjutnya untuk Pasar Komponen Stamping Otomotif?

Ke depannya, pasar komponen otomotif yang dicetak siap untuk pertumbuhan berkelanjutan karena OEM dan produsen mobil di pasar aftermarket berlomba untuk memenuhi permintaan konsumen dan regulasi yang terus berkembang. Harapkan investasi yang semakin besar dalam otomasi, robotika, dan kontrol kualitas digital karena tren aftermarket otomotif mendorong kendaraan yang lebih cerdas, lebih aman, dan lebih berkelanjutan ( Spherical Insights ).

Secara singkat, masa depan stamping komponen otomotif berada pada kemampuan beradaptasi. Baik itu dalam menghadapi tantangan elektrifikasi, lightweighting, atau standar keselamatan baru, produsen yang menerapkan inovasi dalam material, peralatan, dan kontrol proses akan menjadi pemimpin di bidang ini. Saat kita terus bergerak maju, memilih mitra stamping yang tepat akan menjadi lebih penting dari sebelumnya—topik yang akan kita bahas selanjutnya saat Anda mempertimbangkan cara memilih pemasok yang mampu mengikuti perubahan cepat ini.

Memilih Mitra Stamping Presisi Anda

Cara Memilih Mitra Stamping yang Tepat

Saat Anda ditugaskan untuk mencari komponen stamped untuk proyek otomotif berikutnya, risikonya sangat tinggi. Kesalahan kecil dalam pemilihan pemasok dapat menyebabkan tenggat waktu terlewat, masalah kualitas, atau penarikan kembali yang mahal. Jadi, bagaimana Anda memastikan mitra Anda untuk pencetakan komponen mobil menyediakan keandalan dan inovasi? Bayangkan Anda sedang membandingkan daftar pendek produsen suku cadang mobil —pertanyaan yang tepat bisa membuat perbedaan besar.

Faktor Utama dalam Pemilihan Pemasok

Terlihat rumit? Tidak harus demikian. Pemasok terkemuka perusahaan stempel otomotif memiliki beberapa atribut kritis yang membedakan mereka di tengah persaingan yang ketat. Berikut daftar praktis untuk memandu proses pengambilan keputusan Anda:

- Sertifikasi IATF 16949: Standar yang diakui secara global ini merupakan keharusan bagi pemasok otomotif. Hal ini membuktikan bahwa sistem manajemen kualitas sebuah perusahaan memenuhi persyaratan paling ketat di industri—mengurangi risiko Anda dan memastikan kualitas komponen yang konsisten.

- Kemampuan Peralatan Produksi Internal: Cari produsen suku cadang otomotif yang merancang dan membuat sendiri peralatan dan alat cetak mereka. Kemampuan internal berarti waktu penyelesaian lebih cepat, kontrol proses yang lebih baik, dan fleksibilitas untuk cepat beradaptasi terhadap perubahan desain atau tantangan produksi.

- Keahlian Material: Apakah pemasok Anda mampu bekerja dengan percaya diri menggunakan baja berkekuatan tinggi mutakhir (AHSS) dan aluminium? Pengetahuan tentang material sangat penting untuk kendaraan modern, terutama seiring meningkatnya permintaan akan solusi stamping logam otomotif khusus yang didorong oleh upaya peringanan dan elektrifikasi.

- Rekam Jejak Terbukti: Tanyakan tentang proyek sebelumnya, referensi klien, dan pengalaman dalam perakitan kompleks. Para produsen suku cadang mobil terbaik di pasar sekunder memiliki riwayat memenuhi spesifikasi ketat untuk merek-merek otomotif global.

- Layanan Manufaktur Terpadu: Mitra layanan lengkap dapat menyederhanakan rantai pasok Anda—menggabungkan stamping, pemesinan CNC, pengelasan, dan perakitan dalam satu atap. Integrasi ini sering kali menghasilkan koordinasi yang lebih baik, waktu tunggu lebih singkat, dan sedikit risiko masalah kualitas.

Mengapa Kriteria Ini Penting

Memilih di antara perusahaan stamping logam otomotif bukan hanya soal harga—tetapi juga tentang meminimalkan risiko dan memastikan proyek Anda siap menghadapi masa depan. Misalnya, mitra dengan fasilitas peralatan internal dapat dengan cepat menangani perubahan desain, sementara keahlian mendalam dalam material memastikan komponen Anda bekerja sebagaimana mestinya, baik itu terbuat dari aluminium ringan maupun AHSS yang sangat kuat. Perusahaan yang berinvestasi pada sertifikasi kualitas dan sistem produksi digital juga lebih mampu memberikan hasil yang konsisten, memenuhi standar tinggi baik dari OEM maupun pemasok suku cadang aftermarket berkualitas tinggi .

Shaoyi Metal Technology Co., Ltd.: Mitra yang Ideal

Jika Anda mencari pemasok yang memenuhi semua kriteria, Shaoyi Metal Technology Co., Ltd. menonjol di antara yang lain pencetakan Logam Otomotif Khusus penyedia. Sebagai perusahaan solusi komponen logam presisi otomotif terintegrasi terkemuka di Tiongkok, Shaoyi menggabungkan sertifikasi IATF 16949, peralatan dan rekayasa internal, serta keahlian teruji dalam penggunaan aluminium, baja, dan paduan khusus. Pendekatan end-to-end mereka—mulai dari analisis desain untuk manufaktur (DFM) hingga produksi massal—telah memperoleh kepercayaan dari merek-merek otomotif global.

Apa yang membedakan Shaoyi dari yang lain perusahaan stempel otomotif adalah komitmen mereka terhadap efisiensi dan kualitas digital. Dengan sistem MES modern untuk produksi transparan, prototipe cepat untuk validasi desain, serta rekam jejak yang kuat bersama OEM dan pelaku aftermarket terkemuka, mereka menjadi contoh apa yang seharusnya ditawarkan oleh mitra manufaktur: keandalan, fleksibilitas, dan kedalaman teknis. produsen suku cadang mobil terbaik di pasar sekunder seharusnya tawarkan: keandalan, kelenturan, dan kedalaman teknis.

"Memilih mitra stamping bukan hanya soal memenuhi kebutuhan saat ini—tapi juga membangun fondasi untuk inovasi dan pertumbuhan di masa depan."

Saat Anda mengevaluasi calon mitra, gunakan daftar periksa ini untuk membandingkan kemampuan dan kredensial. Pilihan yang tepat tidak hanya akan membantu Anda menghindari kesalahan umum dalam proses stamping suku cadang otomotif, tetapi juga akan menempatkan bisnis Anda pada posisi yang tepat untuk meraih kesuksesan seiring dengan perkembangan industri otomotif.

Pertanyaan yang Sering Diajukan Mengenai Stamping Suku Cadang Otomotif

1. Apa yang dimaksud dengan stamping suku cadang otomotif dan mengapa hal ini penting dalam manufaktur mobil?

Stamping suku cadang otomotif adalah proses membentuk lembaran logam datar menjadi komponen otomotif yang presisi dengan menggunakan mesin press dan cetakan yang kuat. Proses ini sangat penting karena memungkinkan produksi suku cadang dalam jumlah besar secara konsisten dan tahan lama, seperti panel bodi, braket, dan dudukan mesin, yang menjadi fondasi utama dalam manufaktur kendaraan modern.

2. Material apa saja yang umum digunakan dalam stamping logam otomotif?

Bahan yang paling umum digunakan adalah berbagai jenis baja, termasuk baja berkekuatan tinggi lanjutan (AHSS), dan paduan aluminium. Baja menawarkan kekuatan serta efisiensi biaya untuk bagian struktural, sedangkan aluminium memberikan manfaat ringan untuk efisiensi bahan bakar. Produsen juga dapat menggunakan baja tahan karat atau paduan tembaga untuk kebutuhan khusus.

3. Bagaimana produsen memastikan kualitas komponen otomotif hasil stamping?

Kualitas dipertahankan melalui standar ketat seperti sertifikasi IATF 16949, validasi PPAP, dan inspeksi mendalam pada setiap tahap produksi. Pemasok terkemuka menggunakan pengujian canggih, pemeriksaan selama proses produksi, dan audit berkelanjutan untuk memastikan setiap komponen stamped memenuhi toleransi dan persyaratan kinerja yang tepat.

4. Apa saja proses stamping utama yang digunakan untuk komponen otomotif?

Produsen otomotif menggunakan stamping die progresif untuk komponen kecil dengan volume tinggi, stamping die transfer untuk bentuk yang lebih besar atau kompleks, dan deep drawing untuk komponen dengan kedalaman signifikan. Setiap proses dipilih berdasarkan geometri komponen, volume produksi, serta kebutuhan aplikasi.

5. Bagaimana cara memilih mitra stamping suku cadang otomotif yang tepat?

Cari pemasok yang memiliki sertifikasi IATF 16949, peralatan cetakan internal, keahlian teruji dalam berbagai material, serta rekam jejak yang kuat dengan merek global. Perusahaan seperti Shaoyi Metal Technology Co., Ltd. menawarkan layanan terintegrasi, efisiensi digital, dan sistem kualitas yang andal, sehingga mengurangi risiko serta memastikan suku cadang berkualitas tinggi dan dapat diandalkan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —