Apa Itu Phosphating? Jenis-jenis, Kapan Menggunakan Masing-masing, dan Mengapa

Apa Itu Phosphating dan Mengapa Menggunakannya?

Apa arti phosphating dalam finishing logam

Pernah bertanya-tanya mengapa beberapa suku cadang mobil lebih tahan lama, atau mengapa cat lebih melekat pada permukaan logam tertentu? Jawabannya sering terletak pada proses yang disebut fosfatasi . Secara sederhana, phosphating adalah perlakuan kimia konversi yang mengubah lapisan paling luar dari logam—biasanya baja karbon atau baja paduan rendah—menjadi lapisan kristal yang melekat kuat pelapisan Fosfat . Lapisan ini bukan cat atau pelapisan logam. Melainkan, lapisan baru yang terbentuk melalui reaksi kimia, dirancang untuk meningkatkan ketahanan terhadap korosi, daya lekat cat, dan kelicinan pada berbagai industri seperti otomotif, pengencang, peralatan rumah tangga, dan peralatan ladang minyak.

Cara pembentukan lapisan konversi fosfat

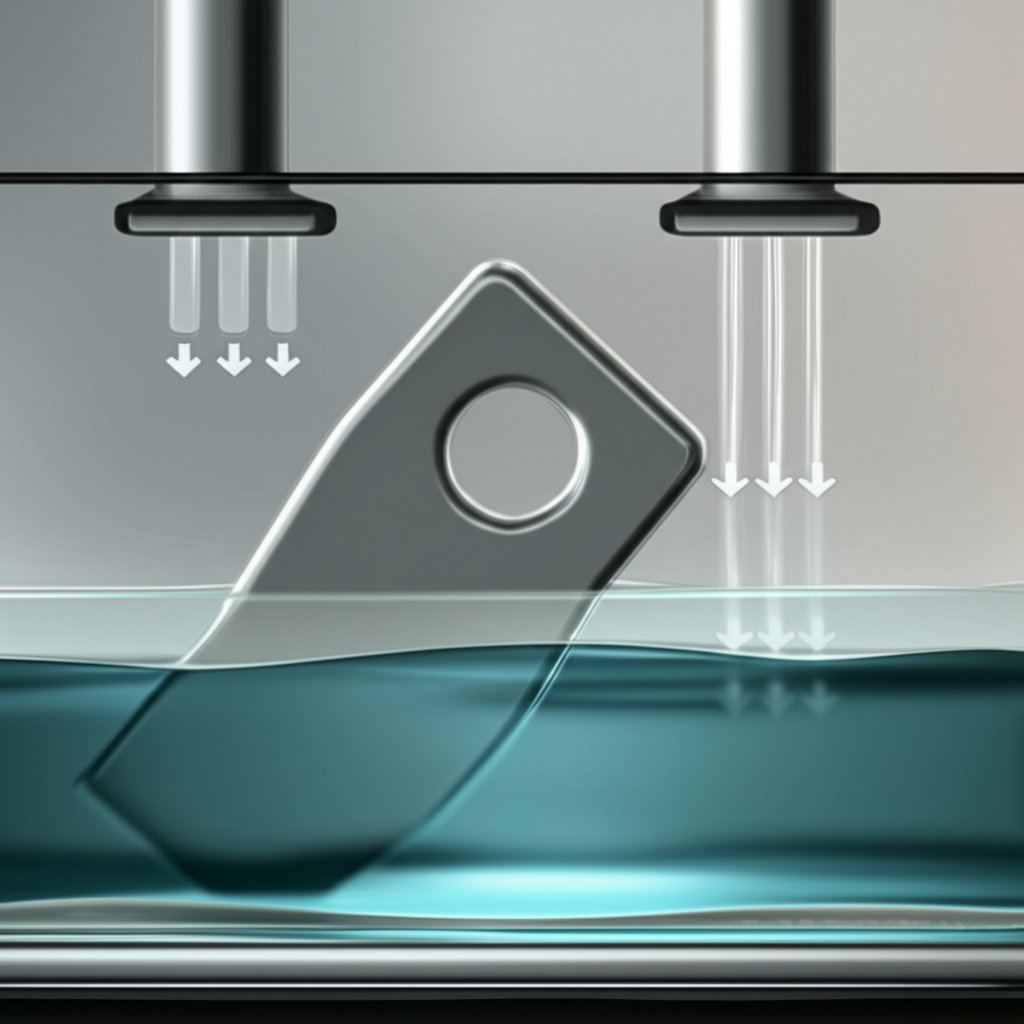

Terdengar rumit? Bayangkan mencelupkan komponen logam ke dalam larutan khusus yang mengandung asam fosfat dan ion logam seperti seng, besi, atau mangan. Asam tersebut bereaksi secara perlahan dengan logam, dan saat reaksi berlangsung, kristal fosfat terbentuk serta melekat kuat pada permukaan, membentuk lapisan mikrokristalin seragam yang dikenal sebagai lapisan konversi fosfat . Proses ini kadang disebut fosfatisasi, dan dilakukan secara cermat sesuai dengan jenis logam dasar dan hasil kinerja yang diinginkan. Sebagai contoh, meskipun baja adalah substrat paling umum, formulasi kimia khusus memungkinkan proses fosfat pada aluminium atau baja berlapis seng. (sumber) .

Manfaat dan keterbatasan yang melekat

Mengapa produsen memilih phosphating dibandingkan perlakuan awal lainnya? Berikut ini daftar singkat hal yang akan Anda amati pada hasil pelapisan fosfat berkualitas:

- Daya rekat cat yang jauh lebih baik—cat menempel lebih kuat dan tahan lebih lama

- Ketahanan terhadap korosi di bawah lapisan pelindung—melindungi logam dari karat dan kerusakan lingkungan

- Pengurangan gesekan dan keausan—terutama penting untuk pengencang, roda gigi, dan komponen bentuk lainnya

- Aktivasi permukaan yang konsisten—memastikan pelapisan seragam dalam proses selanjutnya

Phosphating sering dipilih karena efisiensi biaya, keandalan, serta kemampuannya memberikan hasil yang konsisten sebagai dasar untuk lapisan atau pelumas tambahan. Namun, penting untuk diingat bahwa lapisan konversi fosfat saja tidak dapat menggantikan lapisan penghalang penuh dalam lingkungan keras. Kemampuan pelindungnya bergantung pada pembersihan yang tepat, kontrol larutan, dan perlakuan pasca-proses. Tanpa hal-hal tersebut, bahkan hasil pelapisan fosfat terbaik sekalipun bisa tidak memenuhi harapan.

Posisi phosphating di antara berbagai perlakuan awal

Tidak seperti cat atau pelapisan, fosfatasi adalah langkah konversi dasar—sering kali menjadi tahap pertama dalam suatu rangkaian sebelum pengecatan, pelapisan bubuk, atau pelumasan. Proses ini sangat dihargai dalam manufaktur otomotif, di mana ia membantu panel bodi dan pengencang tahan terhadap korosi, serta pada komponen mesin atau peralatan ladang minyak di mana kelumatan dan ketahanan aus sangat penting. Versi khusus tersedia untuk aluminium dan baja berlapis seng, tetapi sebagian besar aplikasi berfokus pada substrat baja dan besi.

Fosfatasi adalah langkah konversi dasar yang membuat lapisan berikutnya bekerja lebih baik, lebih tahan lama, dan lebih konsisten saat diaplikasikan.

Secara ringkas, jika Anda mengevaluasi apa itu fosfatasi untuk proyek Anda berikutnya, anggaplah ini sebagai perlakuan permukaan strategis yang membuka kinerja lebih baik untuk cat, pelumas, dan bahkan komponen logam polos. Bagian-bagian berikutnya akan memandu Anda melalui berbagai jenis fosfat utama, kontrol proses langkah demi langkah, templat jaminan kualitas, pemecahan masalah, serta saran pemilihan yang jelas—sehingga Anda dapat memilih konversi fosfat yang tepat sesuai kebutuhan Anda.

Cara Kerja Proses Fosfatasi

Dasar-dasar Persiapan Permukaan

Ketika Anda memasuki sebuah pabrik fosfatasi modern , alur kerja mungkin terlihat canggih, tetapi langkah-langkah intinya tetap praktis dan sistematis. Mengapa persiapan permukaan sangat penting? Karena kinerja lapisan fosfat pada baja tergantung terlebih dahulu pada seberapa bersih dan aktif permukaannya. Bayangkan mencoba mengecat logam yang berminyak dan berdebu—hasil akhirnya tidak akan bertahan. Karena itulah setiap proses fosfatasi yang sukses dimulai dengan pembersihan dan inspeksi yang ketat.

- Inspeksi awal dan identifikasi kotoran: Komponen diperiksa untuk minyak, karat, atau kotoran lainnya. Ini membantu memilih metode pembersihan yang tepat dan memastikan proses disesuaikan untuk setiap batch.

- Pembersihan mekanis atau kimia: Kontaminan yang membandel mungkin memerlukan peledakan (blasting) atau deterjen khusus sebelum melanjutkan.

- Penghilangan lemak alkalin: Perendaman panas dengan larutan alkalin menghilangkan gemuk dan minyak bengkel. Ini wajib dilakukan untuk mendapatkan hasil yang konsisten fosfatasi hasil (sumber) .

- Bilas air: Pembilasan menghilangkan sisa pembersih, mencegah reaksi yang tidak diinginkan pada langkah selanjutnya.

- Aktivasi (jika digunakan): Beberapa proses menggunakan perlakuan awal untuk mendorong terbentuknya kristal fosfat yang halus dan seragam—terutama penting untuk komponen dengan bentuk kompleks.

Gambaran Umum Tahap Konversi

- Aplikasi fosfatisasi (perendaman atau penyemprotan): Di sinilah reaksi kimia utama terjadi. Komponen direndam atau disemprot dengan larutan fosfat—yang mengandung senyawa besi, seng, atau mangan. Pilihan antara perendaman dan penyemprotan tergantung pada geometri komponen, skala produksi, dan jenis perlakuan fosfat yang diinginkan. Sebagai contoh, fosfat seng sering digunakan untuk bodi kendaraan bermotor melalui jalur penyemprotan, sedangkan komponen berat mungkin menjalani perendaman untuk hasil akhir yang lebih kuat.

- Pembilasan antara: Setelah proses fosfatisasi, pembilasan menyeluruh memastikan tidak ada sisa bahan kimia yang tersisa, yang dapat mengganggu lapisan berikutnya.

- Perlakuan akhir/perekat (opsional): Perekat kromat atau non-kromat dapat diterapkan untuk meningkatkan ketahanan terhadap korosi dan daya lekat cat. Disarankan menggunakan agen perlakuan akhir yang didukung dokumentasi teknis yang jelas guna memastikan kinerja yang stabil.

Pengeringan dan Penanganan

- Pengeringan: Bagian-bagian dikeringkan menggunakan udara panas, oven, atau pisau udara untuk persiapan pengecatan atau penyimpanan. Pengeringan yang tepat mencegah noda air dan memastikan lapisan fosfat tetap utuh.

- Pelapisan atau penyimpanan terlindungi: Bagian yang telah diproses sekarang siap untuk pengecatan, pelapisan bubuk, pelumasan, atau penyimpanan sementara. Eksekusi yang baik dari pencucian fosfat berarti logam telah dipersiapkan untuk tahap selanjutnya.

Faktor Penting dan Daftar Periksa Kesiapan

Sepanjang fosfatasi , beberapa faktor menentukan kualitas pelapisan:

- Permukaan bersih dan bebas minyak sebelum difosfatkan

- Agitasi larutan dan pengendalian suhu yang konsisten

- Bilasan segar, tidak terkontaminasi di antara setiap tahap

- Waktu minimal antara pembilasan, fosfatisasi, dan pengeringan

- Pengisian ulang larutan terkendali—menyesuaikan bahan kimia sesuai kebutuhan untuk hasil yang seragam

Sebelum memindahkan komponen ke proses berikutnya, periksa apakah:

- Tidak ada air yang terputus (air mengalir merata di seluruh permukaan)

- Penampilan doff yang seragam dari lapisan fosfat

- Tidak ada smut atau residu yang terlihat

- Pembuangan air yang tepat—tidak ada genangan atau bekas garis

Titik Penentuan: Perendaman vs Semprot, Besi vs Seng vs Mangan

Memilih proses yang tepat sering kali bergantung pada desain komponen dan penggunaannya. Perendaman lebih disukai untuk komponen berat, kompleks, atau yang mengalami keausan tinggi, sedangkan jalur semprot cocok untuk bentuk sederhana dengan kapasitas produksi tinggi. Fosfat besi bersifat hemat biaya untuk dasar cat biasa, fosfat seng dipilih karena perlindungan korosi yang unggul, dan mangan digunakan di mana kelumatan sangat penting. Jika diperlukan pH, suhu, atau waktu perendaman yang tepat, harus mengacu pada standar terkait atau data teknis yang disediakan oleh pemasok. Dalam operasi umum, memastikan bahwa benda kerja benar-benar basah merata, cairan bak diaduk dengan baik, dan keterlambatan diminimalkan antar langkah merupakan kunci untuk menjamin kualitas.

Ingat, tujuan dari setiap fosfat pada baja adalah memberikan dasar yang konsisten dan melekat kuat untuk tahap selanjutnya—baik itu cat, bubuk, atau oli. Bagian berikutnya akan membantu Anda memilih jenis fosfat yang tepat untuk aplikasi Anda, dengan membandingkan pilihan besi, seng, dan mangan berdasarkan fungsi dan kebutuhan industri.

Jenis-Jenis Lapisan Fosfat dan Kapan Menggunakannya

Besi vs Seng vs Mangan secara Sekilas

Saat Anda memutuskan lapisan fosfat mana yang terbaik untuk proyek Anda, akan membantu untuk melihat perbedaan utama secara berdampingan. Setiap jenis—besi, seng, dan mangan—menawarkan keunggulan unik untuk kebutuhan industri tertentu. Mari kita bahas kekuatan praktis dan pertimbangan masing-masing:

| Jenis Fosfat | Fungsi utama | Pelapis Turunan Umum | Ketahanan Terhadap Korosi (Di Bawah Cat) | Ketahanan Aus/Lubrikasi | Industri/Aplikasi Umum |

|---|---|---|---|---|---|

| Lapisan Fosfat Besi | Dasar cat, perlindungan korosi ringan | Cat cair, pelapis bubuk | Baik (untuk lingkungan ringan) | Rendah (tidak menyerap minyak) | Peralatan, panel bodi otomotif, rak, barang konsumen |

| Lapisan seng fosfat | Dasar cat, lapisan bawah anti karat, pembentukan dingin | Cat cair, cat bubuk, minyak, lilin | Sangat baik (terbaik di antara fosfat) | Sedang (menyerap pelumas dengan baik) | Rangka kendaraan otomotif, peralatan berat, pengencang, militer, konstruksi |

| Lapisan fosfat mangan | Pelumasan awal, sifat pelumas, perlindungan masa run-in | Minyak, lilin, cat ringan | Sangat baik (jika dilumasi), sedang (tanpa pelapis) | Tinggi (terbaik untuk komponen yang bergerak) | Gir, bantalan, pengikat, perkakas ladang minyak, komponen mesin bagian dalam |

Memilih Berat Lapisan dan Struktur Kristal

Tidak semua lapisan fosfat dibuat sama—bahkan dalam satu jenis pun, Anda akan menemukan pilihan dengan ketebalan lapisan dan ukuran kristal yang berbeda. Berikut cara memilih yang tepat pelapisan Fosfat untuk aplikasi Anda:

- Lapisan yang lebih tebal: Pilih lapisan dengan berat lebih tinggi dan kristal kasar saat Anda membutuhkan daya tahan minyak atau lilin maksimal—ideal untuk lapisan fosfat mangan pada pengikat dan roda gigi, atau berat lapisan seng fosfat untuk pembentukan dingin dan pencegahan karat.

- Lapisan lebih ringan, kristal halus: Pilih ini untuk geometri yang kompleks atau ketika permukaan halus yang siap dicat sangat penting. Fosfat besi dan fosfat seng ringan merupakan pilihan umum untuk jalur semprot berkapasitas tinggi, di mana penampilan seragam dan daya rekat cat paling utama.

Kinerja lapisan fosfat Anda tidak hanya soal ketebalan—tetapi juga struktur kristalnya. Lapisan rapat dengan butiran halus membantu daya rekat cat dan ketahanan terhadap korosi, sedangkan struktur kasar dan terbuka menyerap oli untuk pelumasan dan perlindungan aus yang lebih baik.

Rekomendasi Berdasarkan Industri

- Badan mobil (body-in-white) dan panel otomotif: Lapisan fosfat besi sering digunakan sebagai dasar cat yang hemat biaya di lingkungan ringan. Untuk ketahanan korosi yang lebih baik, terutama pada rangka, lapisan fosfat seng lebih dipilih.

- Pengikat, roda gigi, dan komponen mesin: Lapisan fosfat mangan adalah pilihan utama untuk proses pelumasan awal, penyesuaian awal, dan kelancaran—terutama bila komponen akan dilumasi setelah perlakuan. Anda sering melihat ini sebagai lapisan fosfat hitam pada komponen bergerak yang kritis.

- Peralatan berat dan militer: Lapisan fosfat seng dipilih karena perlindungan korosi di bawah lapisan (underfilm) yang sangat baik serta kompatibilitasnya dengan berbagai lapisan atas, termasuk oli dan lilin.

- Peralatan rumah tangga dan barang konsumen: Fosfat besi banyak digunakan karena kesederhanaan dan efisiensi biayanya ketika ketahanan korosi ekstrem tidak diperlukan.

Penting untuk diingat: metalurgi, proses pembentukan sebelumnya, dan kebersihan permukaan dapat memengaruhi hasil sebanyak kimia larutan itu sendiri. Bahkan yang terbaik lapisan fosfat mangan atau lapisan seng fosfat akan kurang efektif jika substrat tidak disiapkan dengan benar.

Pilih lapisan yang lebih tebal dan kasar saat diperlukan daya tahan terhadap minyak atau abrasi; pilih lapisan halus dan ringan untuk bentuk kompleks atau saat tampilan cat sangat penting.

Secara ringkas, memilih lapisan fosfat yang tepat adalah tentang menyesuaikan fungsi dengan lingkungan dan proses selanjutnya. Apakah Anda membutuhkan lapisan fosfat mangan yang kuat lapisan fosfat mangan untuk perlindungan saat pemasangan awal, atau lapisan fosfat besi yang hemat biaya untuk lini pengecatan, memahami perbedaan-perbedaan ini membantu Anda membuat pilihan terbaik untuk aplikasi Anda. Selanjutnya, kita akan membahas bagaimana lapisan fosfat berinteraksi dengan cat dan dasar untuk memberikan pengendalian korosi jangka panjang dan daya rekat yang baik.

Fosfat untuk Daya Rekat Cat dan Pengendalian Korosi

Mengapa Fosfat Meningkatkan Daya Rekat Cat

Pernah bertanya-tanya mengapa beberapa bagian logam yang dicat tahan terhadap pengelupasan, gelembung, atau karat selama bertahun-tahun, sementara yang lain cepat rusak? Rahasianya sering terletak pada persiapan permukaan—khususnya, penggunaan fosfat. Saat Anda mengaplikasikan lapisan fosfat, Anda menciptakan lapisan mikrokristalin pada logam. Lapisan ini bukan hanya untuk tampilan semata; ia memberikan efek jangkar mikro yang unik. Bayangkan jutaan puncak dan lekukan kecil pada tingkat mikroskopis. Cat dasar, seperti cat dasar fosfat seng , dapat mengalir masuk ke area-area ini, mengunci posisi dan membentuk ikatan yang jauh lebih kuat dengan logam di bawahnya. Jangkar mikro ini, dikombinasikan dengan peningkatan energi permukaan logam yang telah diperlakukan, memastikan cat atau lapisan powder menempel lebih merata dan tahan terhadap pelepasan seiring waktu.

Kompatibilitas Primer dan Urutan Aplikasi

Mendapatkan hasil maksimal dari lapisan fosfat Anda tidak hanya tergantung pada pelapisannya sendiri—tetapi juga pada proses selanjutnya. Berikut ini daftar periksa praktik terbaik saat mempersiapkan pengecatan atau pelapisan bubuk:

- Pembersihan Menyeluruh: Hilangkan minyak, debu, dan semua korosi longgar sebelum proses fosfatasi.

- Transfer cepat ke pengecatan: Pindahkan komponen ke tahap pengecatan segera setelah pengeringan untuk mencegah karat kilat atau kontaminasi.

- Primer yang kompatibel: Gunakan primer yang dirancang untuk melekat pada permukaan yang telah diberi perlakuan fosfat, seperti cat dasar fosfat seng untuk baja.

- Penanganan dengan hati-hati: Hindari menyentuh atau mengontaminasi lapisan fosfat sebelum pengecatan atau pelapisan bubuk.

Fosfatasi sangat efektif sebagai perlakuan awal untuk pelapisan cair maupun pelapisan bubuk, termasuk pada logam lembaran berlapis bubuk . Lapisan fosfat membantu mencegah masalah seperti pelepasan gas atau adhesi yang buruk, asalkan permukaannya bersih, kering, dan benar-benar tertutup sebelum dilapisi.

Realitas Penanganan Karat: Menyepuh di Atas Karat dan Pengendalian Korosi

Anda mungkin melihat produk yang dipasarkan untuk menyepuh di atas karat , tetapi inilah yang perlu Anda ketahui untuk hasil yang andal dan jangka panjang: Meskipun beberapa cat khusus dapat mengurung dan memperlambat karat yang sudah ada, kinerja yang paling dapat diprediksi diperoleh dengan menghilangkan serapat mungkin korosi yang longgar, membersihkan permukaan secara menyeluruh, lalu menerapkan lapisan konversi seperti fosfat sebelum pengecatan (Bukan-cat) . Pendekatan ini memastikan sistem cat baru melekat pada dasar yang stabil dan tahan korosi, bukan pada karat rapuh yang dapat merusak lapisan akhir.

Ketika berbicara tentang seng, banyak yang bertanya: apakah pelapisan seng tahan karat ? Pelapisan seng memberikan lapisan pengorbanan yang melindungi baja dengan bereaksi terlebih dahulu terhadap oksigen. Namun, ini bukan solusi permanen—seiring waktu, terutama di lingkungan keras atau maritim, lapisan seng akan aus dan membuat baja menjadi rentan. Untuk daya tahan maksimal, menggabungkan perlakuan awal seng fosfat dengan primer dan cat atas yang kompatibel merupakan strategi yang telah terbukti.

Daya tahan pelapis Anda sebanding dengan persiapan permukaannya—fosfatasi meningkatkan dasar kinerja jangka panjang.

Kompatibilitas Pelapis Bubuk: Menghindari Jebakan

Logam yang dilapisi fosfat sangat cocok untuk pelapis bubuk, tetapi hanya jika lapisan fosfatnya bersih, tertutup rapat, dan benar-benar kering. Jika tidak, Anda mungkin mengalami masalah seperti outgassing (gelembung atau lubang kecil) atau adhesi yang buruk. Untuk logam lembaran berlapis bubuk , selalu verifikasi bahwa permukaan yang difosfatkan lulus uji water-break dan bebas dari kontaminan sebelum masuk ke oven. Ketelitian tambahan ini membantu memastikan hasil pelapisan powder coating memberikan daya tarik visual serta perlindungan korosi yang kuat.

Dengan fondasi fosfatasi yang tepat, Anda dapat dengan percaya diri membangun sistem cat atau pelapisan powder coating yang tahan karat, tampak indah, dan tahan bertahun-tahun. Selanjutnya, kita akan membahas inti dari pengendalian proses dan manajemen bak—sehingga Anda dapat menjaga hasil yang konsisten dan berkualitas tinggi setiap saat.

Inti Pengendalian Proses dan Manajemen Bak untuk Hasil Fosfatasi yang Konsisten

Dasar Pemantauan Bak dan Titrasi

Pernah bertanya-tanya mengapa satu batch baja yang difosfatkan baja yang difosfatkan memiliki hasil akhir yang sempurna sementara yang lain tidak? Jawabannya terletak pada pengendalian proses. Mengelola proses pelapisan konversi fosfat proses pelapisan konversi fosfat adalah tentang melacak variabel yang tepat, serta menggunakan bahan kimia bahan kimia fosfatasi , dan merespons dengan cepat terhadap perubahan. Terdengar rumit? Mari kita uraikan agar Anda dapat menjaga lapisan Anda tetap konsisten dan berperforma tinggi.

- Titrasi asam bebas/total harian: Titrasi rutin adalah lini pertahanan pertama Anda. Gunakan metode dari pemasok Anda untuk mengukur kadar asam total (keasaman keseluruhan) dan asam bebas (bagian yang reaktif). Angka-angka ini memberi tahu Anda apakah bak Anda berada dalam kisaran optimal untuk membentuk lapisan konversi zinc phosphate conversion coating atau iron phosphate pretreatment .

- Verifikasi suhu: Bak fosfat bekerja paling baik pada suhu tinggi dan stabil—sering kali di atas 180°F. Jika terlalu dingin, reaksi akan terhambat; jika terlalu panas, Anda berisiko mengikis logam atau membentuk lapisan yang kasar dan berbutir.

- Pemeriksaan endapan (sludge): Semua proses fosfat menghasilkan endapan sebagai produk sampingan. Periksa dasar tangki dan perangkap endapan setiap hari. Penumpukan berlebih dapat menandakan ketidakseimbangan larutan atau kontaminasi berlebihan.

- Pemeriksaan konduktivitas air bilasan: Setelah fosfatasi, bilasan harus bersih dan memiliki konduktivitas rendah. Pembacaan tinggi dapat menunjukkan adanya pembawaan kimia atau pembilasan yang tidak cukup, yang dapat memengaruhi proses selanjutnya lapisan fosfatasi kualitas.

- Pencatatan waktu dalam bak: Simpan catatan mengenai berapa lama setiap bagian berada dalam bak. Waktu perendaman yang konsisten membantu memastikan ketebalan lapisan dan struktur kristal yang seragam.

| Tanggal/Shift | ID Tangki | Suhu | Asam Bebas/Total | Percepatan | Pengamatan Lumpur | Konduktivitas Bilasan | Tambahan | Catatan | Inisial |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 AM | Phos-1 | 185°F | 6.0/1.0 | Baiklah. | Cahaya | Rendah | Tidak ada | — | JS |

Pengisian Ulang dan Pengendalian Seretan Larutan

Bagaimana cara menjaga bak Anda tetap pada titik optimal? Tambahkan konsentrat berdasarkan hasil titrasi, laju produksi, dan kualitas lapisan film secara visual. Jika asam bebas atau asam total turun di bawah target, tambahkan lebih banyak sesuai jenis yang dibutuhkan bahan kimia fosfatasi . Jika Anda melihat lapisan yang tidak rata atau tipis, periksa adanya penurunan suhu atau seretan larutan yang berlebihan—ketika bagian-bagian menarik terlalu banyak larutan keluar dari tangki. Sistem dosing otomatis dapat membantu, tetapi penyesuaian manual pun tetap efektif jika Anda mencatat perubahan dan mengamati trennya. Ingatlah, pengisian ulang bukan hanya soal menambah jumlah; ini tentang mengembalikan keseimbangan yang tepat untuk proses pelapisan konversi fosfat .

Sumber dan Tanda Kontaminasi

Bahkan bak yang dikelola dengan sangat baik sekalipun bisa menjadi korban kontaminasi. Berikut adalah penyebab umum yang perlu diwaspadai:

- Minyak dari pembersihan yang tidak memadai sebelum proses iron phosphate pretreatment

- Garam air keras yang dapat mengendap dan mengganggu keseimbangan kimia

- Serpihan baja dan partikel dari langkah pemrosesan sebelumnya

- Kontaminasi silang dari bahan kimia hulu atau pembersih yang tidak kompatibel

Periksa dan bersihkan tangki secara berkala, serta ikuti panduan pemasok untuk pergantian larutan secara berkala guna mengendalikan kontaminasi. Jika Anda melihat perubahan mendadak pada tampilan lapisan—seperti bercak-bercak, variasi warna, atau endapan berlebih—segera lakukan penyelidikan. Pencatatan logbook yang konsisten dan analisis tren akan membantu Anda mendeteksi masalah sebelum memengaruhi baja yang difosfatkan produksi.

Menghubungkan Pengendalian Proses dengan Kualitas Lapisan

Mengapa semua upaya ini penting? Karena pengendalian proses yang ketat menghasilkan morfologi lapisan yang seragam, kinerja yang andal, dan lebih sedikit kejutan dalam proses pengecatan atau pembentukan berikutnya. Bayangkan mengirimkan satu batch komponen untuk pengecatan, hanya untuk menemukan adhesi yang buruk atau hasil akhir yang tidak rata—sering kali, penyebab utamanya dapat dilacak kembali ke parameter yang terlewat dalam lapisan fosfatasi proses sebelumnya. Dengan menggunakan daftar periksa dan catatan larutan di atas, Anda akan memberikan peluang terbaik bagi setiap batch untuk berhasil. proses pelapisan konversi fosfat . Dengan menggunakan daftar periksa dan catatan larutan di atas, Anda akan memberikan peluang terbaik bagi setiap batch untuk berhasil.

Siap mengambil langkah selanjutnya? Selanjutnya, kami akan membahas templat penerimaan inspeksi dan dokumentasi—sehingga Anda dapat memverifikasi kualitas dan menjaga proses tetap sesuai jalur setiap saat.

Templat Penerimaan dan Dokumentasi Inspeksi untuk Kualitas Fosfatasi yang Andal

Kriteria Penerimaan yang Dapat Diadopsi oleh Penulis

Ketika Anda mengelola lini fosfatasi, bagaimana Anda tahu bahwa komponen berlapis fosfat Anda berlapis fosfat memenuhi harapan setiap kali? Kriteria penerimaan yang jelas dan dapat ditindaklanjuti membuat perbedaan besar. Berikut ini tabel praktis yang dapat Anda gunakan untuk membakukan pemeriksaan kualitas pada setiap pelapisan fosfat baja atau pelapisan fosfat aluminium aplikasi:

| Atribut | Kriteria Penerimaan | Metode Uji/Referensi |

|---|---|---|

| Penampilan | Permukaan matte yang seragam, tanpa area terbuka, tanpa smut atau noda putih; warna konsisten (abu-abu hingga hitam untuk baja, sesuai spesifikasi) | Inspeksi visual di bawah 50+ lumens/ft 2(538 lux); lihat TT-C-490H, 3.5.1 |

| Adhesi | Kurang dari 5% lapisan terangkat oleh pita; peringkat minimum 4B (uji pita) | ASTM D3359 (ujian kisi-silang/pita); TT-C-490H, 3.5.6 |

| Berat/Lapisan Tebal | Dalam rentang pemasok/kontrak (misalnya, rentang tipikal seperti 1,1–11,8 g/m² untuk seng fosfat dan 0,2–1,0 g/m² untuk besi fosfat) | Pelepasan/pengukuran berat sesuai TT-C-490H, A.4.5–A.4.9 atau MIL-DTL-16232G, 4.7.3 |

| Kebersihan | Tidak ada pecah air (air mengalir rata); tidak ada kotoran atau korosi yang terlihat | ASTM F21/F22 (uji pecah air); TT-C-490H, 3.3.1, 4.7.3.1 |

| Perlakuan pasca (jika diperlukan) | Adanya pelindung/minyak sesuai spesifikasi; tidak ada residu berlebih | Visual/taktil; lembar proses pemasok |

Metode Pemeriksaan dan Pengambilan Sampel: Perencanaan QA Praktis

Terlihat rumit? Berikut ini daftar periksa yang dapat dipindai untuk membantu Anda menyusun rencana inspeksi yang kuat untuk fosfat komponen, baik Anda menjalankan lini produksi volume tinggi maupun proses batch khusus:

- Definisi lot: Kelompokkan berdasarkan substrat, jenis pelapis, dan batch proses atau shift (lihat TT-C-490H, 4.3.2).

- Ukuran sampel: Ikuti rencana kualitas internal Anda, tetapi praktik umumnya setidaknya dua spesimen uji per batch atau per hari produksi.

- Pengujian berat film: Lepaskan dan timbang kupon uji sesuai TT-C-490H, A.4.5–A.4.9 atau MIL-DTL-16232G, 4.7.3.

- Pengujian Adhesi: Gunakan uji selot silang (ASTM D3359) setelah aplikasi cat. Untuk lapisan konversi fosfat besi , periksa bahwa cat tidak mengelupas atau terkelupas.

- Ketahanan terhadap korosi: Semprotan garam (ASTM B117) atau korosi siklik (GMW14872) sesuai yang ditentukan dalam kontrak atau gambar.

- Pemeliharaan dokumentasi: Simpan catatan hasil pengujian, log bak, dan pemeriksaan untuk setiap lot sesuai TT-C-490H, 6.13.

Untuk pelapisan fosfat aluminium , pastikan menggunakan panel uji dan persyaratan khusus aluminium menurut MIL-DTL-5541 atau TT-C-490H, serta catat semua penyimpangan atau langkah proses khusus.

Contoh Perumusan Spesifikasi untuk Kontrak dan Gambar

Membutuhkan klausa siap pakai untuk pesanan pembelian atau gambar Anda berikutnya? Berikut adalah templat yang dapat Anda sesuaikan untuk lapisan fosfat baja atau kebutuhan umum lainnya:

Sediakan lapisan konversi fosfat yang sesuai sebagai dasar cat pada komponen baja karbon atau aluminium. Proses harus mencakup pembersihan, pembilasan, konversi, pembilasan, perlakuan lanjutan (jika ditentukan), dan pengeringan. Gunakan fosfat besi atau seng sesuai yang tercantum pada gambar; tampilan lapisan harus seragam tanpa kotoran atau area yang tidak tertutup. Verifikasi berat lapisan dan daya rekat sesuai standar ASTM/ISO yang berlaku. Simpan catatan kontrol proses dan pemeriksaan untuk setiap lot.

Standar acuan seperti ASTM D3359 (daya rekat), ASTM B117 (uji semprot garam), dan TT-C-490H atau MIL-DTL-16232G untuk kriteria proses dan penerimaan (lihat TT-C-490H untuk rincian) .

Templat Catatan Batch dan Dokumentasi QA

Tetap terorganisir merupakan kunci untuk kepatuhan dan penanganan masalah. Berikut ini adalah tabel catatan batch sederhana yang dapat Anda terapkan untuk setiap pelaksanaan berlapis fosfat bagian:

| Perintah Kerja | Nomor Bagian | Substrat | Rute Proses | ID Tangki | Waktu (Mulai/Selesai) | Operator | Hasil/Pengukuran | Penyusunan | Tindakan Ketidaksesuaian |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Besi | Iron Phosphate/Semprot | P1, R1 | 08:00–09:30 | JD | Berat lapisan: 3,2 g/m 2; Adhesi: 4B; Visual: Lulus | Diterima | — |

Untuk QA yang lebih komprehensif, Anda dapat menambahkan kolom untuk kondisi lingkungan, instruksi khusus, atau tautan ke foto digital. Untuk fosfat aluminium, catat setiap penyimpangan proses atau hasil pengujian khusus.

Dengan mengadopsi templat ini dan merujuk pada standar yang diakui, Anda akan mempermudah inspeksi, mempercepat audit, dan memastikan setiap pelapisan fosfat baja atau bagian aluminium memenuhi harapan pelanggan Anda. Selanjutnya, kita akan membahas pemecahan masalah—membantu Anda dengan cepat mendiagnosis dan memperbaiki cacat sehingga proses tetap berjalan lancar.

Pemecahan Masalah Cacat dan Tindakan Korektif dalam Fosfatasi Baja

Diagnosis Cacat Berdasarkan Penampilan

Ketika Anda menjalankan lini fosfatasi, bahkan operator paling berpengalaman sekalipun bisa menghadapi kejutan—lapisan yang tidak merata, warna yang aneh, atau cat yang sulit menempel. Terdengar familiar? Mari kita uraikan gejala-gejala tersebut agar Anda dapat dengan cepat fosfatasi bagian baja dengan percaya diri dan konsisten. Di bawah ini terdapat tabel pemecahan masalah praktis yang dapat Anda gunakan untuk mendiagnosis, memperbaiki, dan mencegah cacat umum dalam fosfatasi baja serta fosfat mangan lines.

| Gejala | Penyebab yang Mungkin | Langkah Korektif | Langkah-langkah Pencegahan |

|---|---|---|---|

| Area yang tidak merata atau tanpa lapisan | Pembersihan buruk (minyak/karat), kadar asam rendah, akselerator habis, waktu proses singkat, suhu rendah | Bersihkan kembali bagian-bagian, periksa dan sesuaikan kimia larutan sesuai titrasi pemasok, tingkatkan waktu/suhu, optimalkan aktivasi | Validasi efektivitas pembersihan, perketat jadwal titrasi dan pemantauan larutan, pertahankan larutan aktivasi yang tepat |

| Tekstur kasar, seperti pasir; adhesi lemah | Larutan terlalu tua (sludge tinggi), kadar asam bebas tinggi, waktu perlakuan berlebihan, pertumbuhan kristal kasar | Buang sludge, sesuaikan rasio asam (FA/TA), kurangi waktu perlakuan, perbarui larutan jika diperlukan | Pantau kandungan sludge, jaga rasio FA/TA dalam rentang yang ditetapkan pemasok, hindari over-processing |

| Karatan putih terbentuk dengan cepat; gagal uji semprot garam | Lapisan fosfat tipis, penyegelan tidak memadai, kontaminasi bilasan (klorida/sulfat) | Tingkatkan berat lapisan (sesuaikan larutan, waktu, suhu), gunakan pelapis pasca-perlakuan, gunakan air bilas deionisasi | Periksa secara berkala ketebalan lapisan, verifikasi aplikasi sealant, pastikan kemurnian air bilasan |

| Kotoran gelap/berasap; bercak kekuningan atau kehitaman | Over-etching, kontaminasi larutan (logam berat), larutan terlalu panas, pembilasan buruk | Segarkan air bilasan, kendalikan suhu larutan, murnikan larutan (filtrasi), netralkan & bilas setelah pickling | Terapkan batas konduktivitas air bilasan, pantau suhu larutan, hindari sumber air terkontaminasi |

| Penggelapan atau pertumbuhan kristal tidak seragam | Larutan terkontaminasi, penumpukan besi berlebihan, endapan tinggi | Buang sebagian larutan, filtrasi, penghilangan lumpur terjadwal | Tambahkan filtrasi, tingkatkan frekuensi pembuangan lumpur, pantau kandungan Fe 2+tingkat |

| Adhesi cat buruk, gelembung, mengelupas | Minyak sisa, aktivasi tidak memadai, pembilasan kurang baik, lapisan fosfat terlalu tebal atau longgar | Audit pembersihan dan aktivasi, verifikasi permukaan bebas jejak air (water-break-free), optimalkan proses fosfatasi (hindari kristal kasar), perbaiki pembilasan | Standardisasi langkah pra-perlakuan, minimalkan waktu ke pengecatan, pastikan pembilasan menyeluruh |

| Pembentukan lumpur berat | Beban tinggi, agitasi rendah, oksidasi, terbawa besi dari proses pengasaman | Tingkatkan agitasi, jadwalkan penghilangan lumpur secara berkala, kendalikan kandungan besi | Optimalkan sudut rak/drainase, pertahankan kualitas pengasaman, pasang sistem filtrasi |

Tindakan Korektif dan Pencegahan

Bayangkan Anda menemukan lapisan fosfat hitam yang tidak merata hitam yang tidak merata atau melihat adanya endapan berlebih di dasar tangki. Apa selanjutnya? Jangan hanya memperbaiki masalah yang terlihat—dokumentasikan penyebab utamanya dalam catatan batch Anda dan tinjau logika pengisian ulang Anda. Banyak masalah berulang dalam proses fosforisasi berasal dari langkah pembersihan yang terlewat, bak cuci yang sudah tua, atau pemantauan yang tidak konsisten. Memperketat jadwal titrasi, memverifikasi hasil uji water-break, dan memastikan agitasi yang tepat akan membantu Anda mendapatkan fosfatasi komponen dengan lebih sedikit kejutan.

- Hasil akhir matte yang seragam—tanpa area mengkilap atau terbuka

- Pola pengeringan yang konsisten—tanpa garis atau noda

- Tidak ada water-break—air harus mengalir merata di seluruh permukaan

Indikator-indikator ini menunjukkan bahwa proses Anda berjalan dengan benar. Jika ada yang tidak sesuai, bertindaklah cepat: tinjau proses pembersihan, periksa kimia larutan, dan inspeksi bilasan. Untuk masalah yang terus-menerus, merujuk pada bulletin teknis dari pemasok Anda untuk batasan tertentu—jangan menebak-nebak angka atau melakukan penyesuaian tanpa data.

Menghubungkan Cacat dengan Penyebab dari Tahap Sebelumnya

Anggaplah pemecahan masalah seperti pekerjaan detektif. Misalnya, jika Anda melihat adhesi cat yang buruk setelah fosfat mangan , lacak kembali proses Anda: Apakah langkah pembersihan efektif? Apakah Anda memeriksa kualitas aktivasi dan pembilasan? Apakah kimia larutan tetap terkendali? Sering kali, penyebab utama cacat berada di tahap sebelumnya. Dengan secara sistematis melacak gejala dan penyebabnya, Anda dapat mencegah masalah berulang dan menjaga kualitas hasil akhir yang tinggi dari batch ke batch.

Dengan menggunakan pendekatan pemecahan masalah ini, Anda akan menjaga operasional fosfatasi baja serta hitam yang tidak merata anda berjalan lancar. Selanjutnya, kami akan memandu Anda dalam memilih dan bermitra dengan penyedia fosfat otomotif yang telah memenuhi kualifikasi—sehingga Anda dapat memastikan setiap komponen siap mencapai garis akhir.

Memilih Mitra Fosfat Otomotif

Kapan Harus Menyerahkan Fosfat untuk Komponen Otomotif

Bayangkan Anda sedang memperluas proyek otomotif baru—batas waktu ketat, spesifikasi ketat, dan tidak ada ruang untuk kesalahan. Kapan sebaiknya Anda mempertimbangkan outsourcing pekerjaan fosfatasi? Jawabannya sering kali bergantung pada skala produksi, persyaratan kualitas, dan apakah lini internal Anda mampu memberikan hasil yang konsisten sesuai standar otomotif. Jika Anda memerlukan sertifikasi IATF 16949, proses stamping/pelapisan terintegrasi, atau waktu penyelesaian cepat untuk prototipe maupun produksi massal, mitra khusus dapat membantu Anda menyelesaikan proses pelapisan powder coating dengan percaya diri.

Pertanyaan yang Harus Diajukan kepada Mitra Berkualifikasi Otomotif

Terlihat rumit? Tidak harus demikian. Berikut ini daftar periksa pertanyaan-pertanyaan penting dan kriteria utama yang dapat memandu pencarian Anda terhadap penyedia fosfatasi yang andal untuk komponen logam otomotif:

- Sertifikasi: Apakah penyedia tersebut memiliki sertifikasi IATF 16949 untuk manajemen mutu otomotif?

- Kemampuan Terintegrasi: Apakah mereka dapat menangani proses stamping, permesinan, fosfatasi, dan pelapisan akhir powder coating dalam satu alur kerja?

- Kontrol proses: Bagaimana mereka memantau kimia bak, berat lapisan, dan menjaga catatan proses?

- PPAP/Ketertelusuran: Apakah mereka menyediakan dokumentasi Proses Persetujuan Suku Cadang Produksi (PPAP) secara lengkap dan ketertelusuran per batch?

- Kompatibilitas Lini Cat: Apakah hasil akhir fosfat mereka dapat terintegrasi dengan lancar ke lini cat atau lapisan bubuk Anda di tahap selanjutnya?

- Uji Coba Produksi: Apakah lot uji coba dan sampel validasi tersedia untuk kualifikasi?

- Laporan Pemeriksaan dan Pengujian: Dapatkah Anda meninjau data pengujian daya lekat, korosi, dan keseragaman (ASTM/ISO)?

- Waktu Penyelesaian dan Fleksibilitas: Seberapa cepat mereka dapat beradaptasi terhadap perubahan desain atau pesanan mendesak?

Membuat Daftar Pendek Pemasok: Siapa yang Perlu Dipertimbangkan?

Berikut cara menyusun daftar pendek Anda untuk layanan fosfatasi otomotif, dengan fokus pada opsi lokal maupun global. Mulailah dari penyedia yang menunjukkan sistem kualitas yang kuat, integrasi proses canggih, serta rekam jejak dalam memenuhi pesanan sektor otomotif:

| Penyedia | Keunggulan Utama | SERTIFIKASI | Kemampuan Otomotif Khas |

|---|---|---|---|

| Layanan Fosfatasi Logam Otomotif Shaoyi | Fosfatasi khusus, pelapisan akhir dengan powder coating, stamping/mesin/finishing secara end-to-end, prototipe cepat | IATF 16949 | Chassis, bantalan, braket, produksi massal, batch kecil, prototipe |

| Cleveland Phosphating | Fosfatasi otomotif dan industri, dukungan lokal | ISO 9001, spesifik industri | Panel bodi, pengikat, suku cadang OEM |

| Parker Rust Proof of Cleveland | Phosphating legacy, parker rust proof, lapisan minyak dan lilin | Spesifik Industri | Pengikat, perangkat keras, sasis |

| American Metal Coatings | Lini penyelesaian akhir pelapisan bubuk volume tinggi, seng dan fosfat mangan, e-coat | ISO 9001 | Otomotif, peralatan rumah tangga, peralatan berat |

Menyesuaikan Jenis Fosfat dengan Aplikasi

Tidak semua proyek membutuhkan lapisan fosfat yang sama. Untuk meningkatkan daya rekat cat dan perlindungan terhadap korosi pada panel bodi atau braket, fosfat seng sering menjadi pilihan utama. Jika pengikat, roda gigi, atau bantalan Anda memerlukan pelumasan atau perlindungan saat masa pemasangan awal, fosfat mangan merupakan pilihan yang tepat. Selalu validasi pilihan Anda dengan lot percobaan—tinjau kompatibilitas pelapisan bubuk lini penyelesaian, daya rekat cat, dan hasil uji korosi sebelum melanjutkan ke produksi penuh.

Memilih mitra phosphating yang tepat bukan hanya soal harga—carilah sistem kualitas yang telah terbukti, kemampuan finishing terintegrasi, serta kesediaan untuk menjalankan uji coba produksi yang sesuai dengan kebutuhan Anda di dunia nyata.

Dengan menggunakan pendekatan terstruktur ini, Anda akan meminimalkan kejutan dan memastikan komponen otomotif Anda siap untuk setiap proses selanjutnya, mulai dari stamping hingga pelapisan powder coating di lini akhir. Untuk informasi lebih lanjut mengenai kemampuan end-to-end Shaoyi, termasuk prototyping cepat dan phosphating khusus untuk otomotif, lihat halaman Layanan . Selalu minta penawaran harga kompetitif dan uji coba produksi untuk menemukan solusi terbaik yang sesuai dengan kebutuhan proyek Anda.

Pertanyaan Umum Mengenai Phosphating

1. Apa tujuan dari phosphating?

Fosfatasi mengubah permukaan baja atau logam lainnya menjadi lapisan fosfat kristalin, meningkatkan ketahanan terhadap korosi, memperbaiki daya rekat cat, dan mengurangi keausan. Proses ini banyak digunakan dalam industri otomotif, pengencang, dan peralatan untuk memastikan lapisan lebih tahan lama dan berkinerja lebih baik.

2. Apa saja tiga jenis fosfatasi?

Jenis utamanya adalah fosfat besi, fosfat seng, dan fosfat mangan. Fosfat besi bersifat ekonomis untuk dasar cat dasar, fosfat seng memberikan perlindungan korosi dan daya rekat cat yang lebih unggul, sedangkan fosfat mangan lebih disukai untuk pelumasan dan aplikasi tahan aus seperti roda gigi dan pengencang.

3. Apa itu proses fosfatasi?

Fosfatasi, atau proses fosfatasi, melibatkan pembersihan logam, penerapan larutan fosfat (dengan pencelupan atau penyemprotan), pembilasan, dan kadang-kadang penutupan permukaan. Hal ini membentuk lapisan fosfat yang seragam yang menyiapkan logam untuk pengecatan atau perlakuan lebih lanjut.

4. Apakah fosfatisasi dapat digunakan pada logam selain baja?

Ya, meskipun fosfatisasi paling umum diterapkan pada baja karbon dan baja paduan rendah, bahan kimia khusus memungkinkan lapisan fosfat yang efektif pada aluminium dan baja berlapis seng, sehingga memperluas penggunaannya di berbagai industri.

5. Bagaimana cara memilih jenis lapisan fosfat yang tepat untuk aplikasi saya?

Pemilihan tergantung pada fungsi dan lingkungan komponen: gunakan fosfat besi untuk lingkungan ringan dan dasar cat, fosfat seng untuk ketahanan korosi yang lebih baik serta daya rekat cat, dan fosfat mangan untuk komponen yang membutuhkan pelumasan atau perlindungan terhadap keausan. Berkonsultasi dengan penyedia yang berkualifikasi memastikan kecocokan terbaik untuk kebutuhan Anda.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —