Apa Itu Pelapisan Tembaga? Lapisan Dasar Utama dalam Finishing Logam Otomotif

Pengertian Pelapisan Tembaga dan Mengapa Ini Penting

Ketika Anda merancang lapisan akhir otomotif, lapisan dasar sering menentukan apakah lapisan berikutnya berhasil. Apa itu pelapisan tembaga? Ini adalah metode elektrokimia yang mengendapkan lapisan tipis tembaga pada komponen konduktif menggunakan larutan elektrolit dan arus listrik, menghasilkan endapan tembaga terkendali yang dapat dijadikan dasar. Lapisan dasar ini meningkatkan daya rekat, membantu meratakan cacat kecil dengan aditif, meningkatkan konduktivitas listrik dan termal, serta menyiapkan permukaan untuk lapisan nikel atau krom berikutnya. Lapisan tembaga dapat memberikan perlindungan, tetapi pada baja polos saja tembaga mungkin tidak mencegah karat dalam jangka panjang, sehingga biasanya dikombinasikan dengan logam lain dalam susunan lapisan.

Fungsi Pelapisan Tembaga dalam Finishing Otomotif

Terdengar rumit? Bayangkan tembaga sebagai jembatan antara logam mentah dan lapisan atas dekoratif atau fungsional. Dalam praktiknya, Anda akan melihat contoh penyepuhan elektro seperti komponen baja yang dilapisi tembaga untuk meningkatkan kemampuan solder, atau bagian aluminium yang diperlakukan dengan sengat sebelum dilapisi tembaga agar bisa menerima nikel atau krom di tahap berikutnya. Karena tembaga lunak dan mudah dibentuk, lapisannya menyesuaikan diri dengan bentuk stamping dan coran, sekaligus mendukung proses pengilangan atau pemolesan berikutnya.

- Peningkatan adhesi antara substrat dan lapisan-lapisan berikutnya

- Meratakan cacat permukaan kecil melalui aditif larutan seperti perata

- Meningkatkan konduktivitas listrik dan termal serta kemampuan solder yang lebih baik

- Mempersiapkan permukaan untuk pelapisan nikel atau krom dalam sistem logam majemuk

Mengapa Tembaga Digunakan Sebelum Nikel dan Krom

Pada aluminium, pretreatment sengat membentuk lapisan seng sehingga tembaga dapat menempel, dan tembaga tersebut kemudian menyiapkan permukaan untuk pelapisan lebih lanjut dengan nikel atau krom. Pada baja, pembersihan menyeluruh dan aktivasi dilakukan terlebih dahulu, setelah itu tembaga meningkatkan konduktivitas dan kemampuan solder, dengan lapisan tambahan yang ditambahkan untuk ketahanan terhadap korosi. Tembaga dan nikel memiliki afinitas kimia yang kuat, sehingga tembaga melekat pada nikel dan sering berfungsi sebagai dasar untuk lapisan tambahan.

Keunggulan Utama untuk Geometri Kompleks dan Pencetakan Logam

Ketika bagian memiliki rongga dalam atau area non-konduktif yang memerlukan lapisan benih, tembaga tanpa elektrolit dapat mengendap secara seragam tanpa listrik. Untuk perangkat keras volume tinggi, rak dan drum memungkinkan proses elektrolitik yang efisien, dan banyak bengkel menawarkan waktu penyelesaian cepat pada jalur pelapisan drum volume tinggi.

Tembaga adalah lapisan dasar yang memungkinkan hasil akhir otomotif multi logam menempel, halus, dan berkinerja baik.

Pada bab-bab selanjutnya, kami akan membahas konfigurasi sel dan kimia materialnya, membandingkan pendekatan elektroless dan elektrolitik, menguraikan alur kerja rack dan barrel, meninjau peralatan dan perawatan larutan plating, menyusun rencana QA yang praktis, menangani pemecahan masalah cacat, serta membantu Anda mengevaluasi pemasok yang kompeten.

Cara Kerja Elektroplating Tembaga dalam Praktik

Cara Kerja Elektroplating Tembaga dalam Praktik

Terdengar rumit? Mulailah dengan gambaran sederhana dari proses pelapisan elektrolitik. Arus listrik menggerakkan ion tembaga melalui cairan dan mengubahnya menjadi lapisan logam padat pada komponen Anda.

Dari Ion Menjadi Logam: Cara Deposit Tembaga

Bayangkan bagian Anda terhubung ke kutub negatif. Ini adalah katoda dan menerima elektron. Batang tembaga pada kutub positif adalah anoda. Saat arus mengalir, ion tembaga bermuatan positif bergerak melalui larutan menuju katoda, menerima elektron, dan berubah menjadi tembaga padat, sementara anoda larut untuk mengisi kembali ion-ion tersebut. Diagram proses elektroplating klasik menunjukkan anoda, benda kerja sebagai katoda, dan larutan yang terbuat dari tembaga sulfat, asam sulfat, dan ion klorida, yang bersama-sama memungkinkan pelapisan merata Formlabs, Ikhtisar Elektroplating.

Distribusi arus yang seragam dan kimia yang terkontrol menentukan kualitas endapan.

Di Dalam Sel Anoda Katoda Dan Aliran Arus

Dalam praktiknya, catu daya DC mendorong elektron ke katoda. Anoda tembaga menyediakan logam ke larutan dan membantu menjaga ketersediaan ion tembaga untuk diendapkan. Pengadukan membuat ion baru terus bergerak ke permukaan dan meminimalkan penipisan lokal. Filtrasi menghilangkan partikel dan membantu mencegah lubang atau kekasaran. Jika pencampuran tidak konsisten atau udara ikut terhisap melalui pompa filter, ketebalan lapisan bisa bervariasi dan timbul cacat, sehingga bengkel memantau pergerakan dan kejernihan larutan sebagai bagian dari kontrol rutin.

Kimia Larutan yang Akan Anda Temui

Tidak ada satu pun larutan pelapisan tembaga yang digunakan secara universal. Insinyur yang melakukan elektroplating tembaga memilih bahan kimia sesuai dengan tujuan cakupan dan hasil akhir. Sistem asam yang umum menggunakan larutan tembaga sulfat untuk elektroplating dengan tambahan asam sulfat. Jalur alkalin mencakup formulasi sianida dan non-sianida, serta pirofosfat alkalin ringan, yang sering dipilih karena kelenturan dan kemampuan sebar yang baik. Bak fluoborat asam tersedia untuk pekerjaan kecepatan tinggi tetapi memerlukan penanganan hati-hati. Elektroless tembaga sama sekali berbeda. Proses ini mengandalkan reaksi reduksi kimia tanpa arus luar, yang dapat menghasilkan cakupan sangat merata dan dapat dimulai pada substrat nonkonduktif setelah persiapan katalitik.

- Garam tembaga seperti tembaga sulfat

- Asam, umumnya asam sulfat

- Ion klorida untuk fungsi larutan

- Aditif, misalnya pencerah, perata, akselerator, atau penekan

- Air deionisasi dan bahan kimia pemeliharaan untuk menyeimbangkan larutan pelapisan tembaga

Jika Anda tetap mempertahankan model mental ini, langkah selanjutnya adalah melihat bagaimana tembaga berfungsi sebagai lapisan dasar dalam tumpukan nikel krom dan perubahan apa yang terjadi ketika substratnya baja dibandingkan dengan aluminium.

Tembaga Sebagai Lapisan Dasar dalam Tumpukan Otomotif

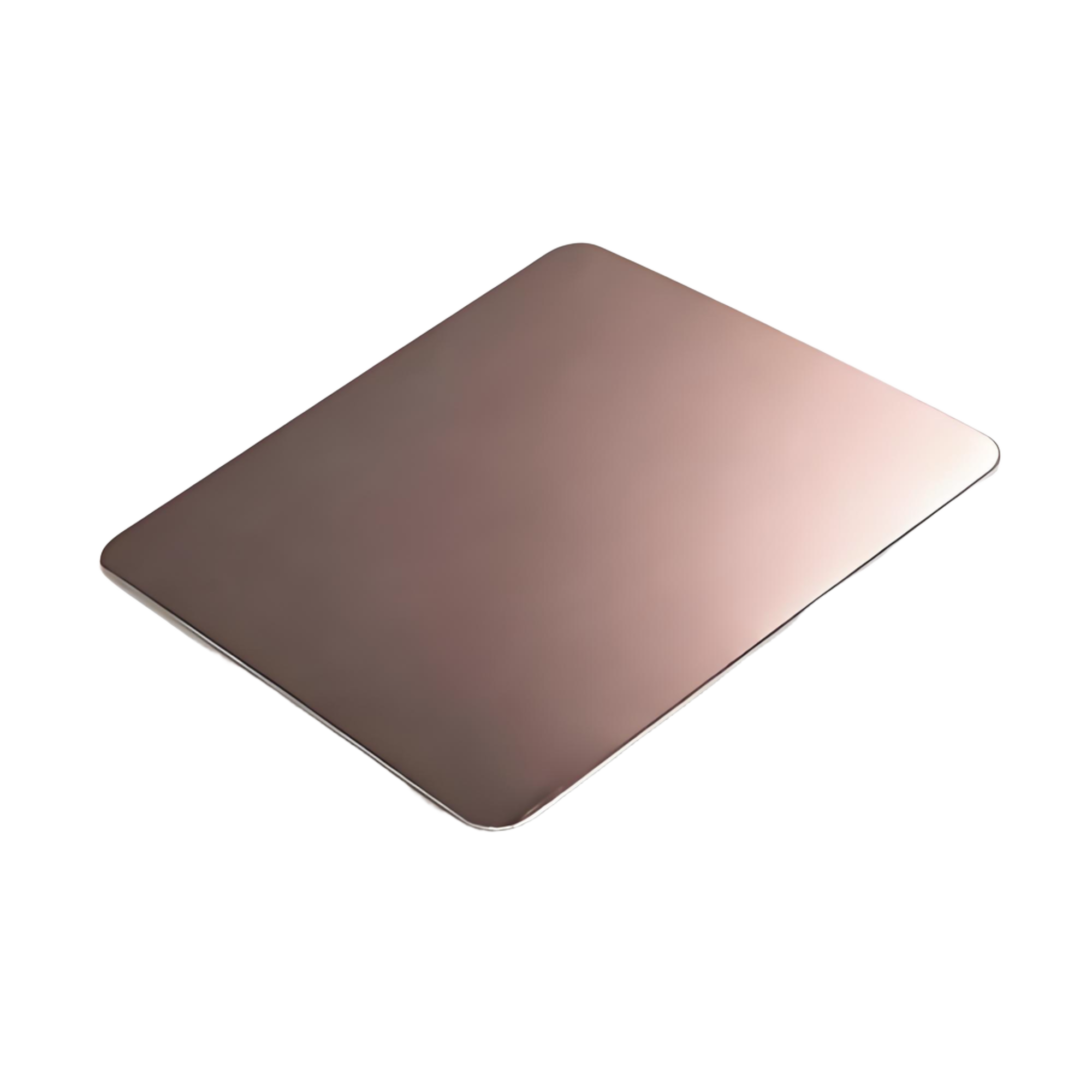

Bertanya-tanya di mana letak tembaga sebenarnya dalam tumpukan yang Anda tentukan? Sebagai lapisan dasar tembaga yang dilapisi secara elektro, tembaga menghubungkan substrat dengan lapisan atas, meningkatkan daya rekat, meratakan bekas alat, serta meredam lapisan-lapisan berikutnya.

Peran Tembaga dalam Tumpukan Nikel Krom

Dalam finishing otomotif, pelapisan elektro tembaga biasanya mendahului nikel, dan pelapisan nikel pada tembaga kemudian mendukung lapisan atas krom untuk estetika dan ketahanan aus. Lapisan tembaga yang dilapisi ini memberikan kelenturan dan kemampuan perataan, serta sangat bernilai pada paduan die-cast seng untuk mencegah difusi nikel dan mengikat paduan sulit seperti material yang mengandung timbal. Peran-peran ini tercermin dalam opsi tumpukan umum seperti tembaga + nikel + krom yang ditawarkan oleh penyedia finishing Eco Finishing, Electrolytic Copper Nickel Chrome.

- Bersihkan dan bilas untuk menghilangkan kotoran, titik pemeriksaan QA

- Aktifkan atau etch untuk mengekspos permukaan baru yang sesuai dengan substrat, titik pemeriksaan QA

- Lapisan tembaga tambahan opsional untuk memastikan adhesi dan melindungi paduan sensitif, titik pemeriksaan QA

- Pembentukan lapisan tembaga untuk menciptakan dasar yang halus dan konduktif

- Rangkaian pembilasan untuk mencegah terbawanya bahan kimia

- Endapan nikel untuk ketahanan korosi dan keausan

- Lapisan atas krom jika diperlukan untuk penampilan dan kekerasan

- Pembilasan akhir dan pemeriksaan pelepasan QA

Catatan Substrat Baja versus Aluminium

Untuk pelapisan tembaga pada stamping baja dan pengencang, pembersihan dan aktivasi menyeluruh membantu lapisan dasar tembaga menempel serta mengisi goresan alat kecil sebelum proses pelapisan nikel dan krom berikutnya. Untuk pelapisan tembaga pada coran aluminium atau komponen yang dikerjakan secara mesin, pretreatment dengan seng biasanya digunakan terlebih dahulu, dan banyak jalur produksi menerapkan lapisan tembaga awal (copper strike) di atas permukaan yang telah dizinkat untuk menggantikan oksida, membatasi efek perendaman, dan melindungi substrat dari elektrolit agresif. Pemilihan jenis lapisan awal dan urutan persiapan sering kali menjadi penentu antara keberhasilan dan kegagalan dalam kasus-kasus ini Products Finishing, Kimia Lapisan Awal (Strike Chemistry) . Seperti yang dicatat dalam panduan tersebut, jika langkah berikutnya adalah pelapisan nikel tanpa arus listrik (electroless nickel), mungkin diperlukan aktivasi tambahan setelah lapisan tembaga awal, sedangkan untuk langkah elektrolitik berikutnya, manfaatnya umumnya lebih besar daripada kerugiannya.

Jebakan Integrasi Jalur yang Harus Dihindari

Sebagian besar cacat berasal dari ketidakcocokan persiapan atau kontaminasi antara langkah. Anda akan melihat masalah seperti bergelembung atau kurangnya perekatannya ketika tanah tetap ada, deposit pencelupan terbentuk, atau gosok slip disiplin. Bangun kontrol Anda di sekitar setiap penyerahan di tumpukan sehingga basis tembaga dilapisi listrik tiba bersih dan konsisten untuk nikel.

- Memvalidasi pembersihan dan aktivasi pada kupon sebelum rilis penuh

- Mencocokkan kimia serangan ke substrat dan geometri

- Menjaga cascade bilas untuk mencegah chemistry carryover

- Konfirmasi kontak rak, penutup, dan agitasi mencapai area terjerumus

- Dokumen gerbang QA antara tembaga, nikel, dan operasi krom

Dengan peran tumpukan jelas, pertanyaan berikutnya adalah pemilihan metode, yaitu ketika tembaga elektroless atau elektrolitik paling sesuai dengan geometri bagian Anda, kebutuhan cakupan, dan throughput.

Memilih Metode yang Tepat Tanpa Elektrolitik atau Elektrolitik

Mencoba memutuskan antara tembaga elektrolitik dan elektrolitik untuk bagian mobil? Mulailah dengan mencocokkan metode dengan geometri, substrat, dan peran dasar tembaga. Keduanya adalah bentuk pematatan elektrokimia, tetapi mereka berbeda dalam cara logam dikirim ke permukaan dan apa artinya untuk cakupan, kecepatan, dan biaya.

Ketika Tembaga Tanpa Listrik Lebih Baik

Gunakan listrik tanpa listrik ketika cakupan seragam dan akses ke lubang paling penting, atau ketika substrat tidak konduktif. Deposisi tanpa elektro terjadi tanpa daya eksternal dan pelat merata di berbagai bentuk yang kompleks. Dengan persiapan permukaan yang tepat, dapat melapisi plastik atau keramik, dan sementara plating elektroless paling umum dengan nikel, beberapa pilihan plating tembaga elektroless ada untuk kebutuhan khusus ChemResearch Co., Electroplating vs. Electroless.

Kelebihan

- Ketebalan yang sangat seragam, termasuk lubang dalam dan fitur internal

- Dapat memulai pada permukaan non-konduktif dengan aktivasi yang tepat

- Berguna sebagai lapisan benih sebelum langkah elektrolitik berikutnya

Kekurangan

- Pengendapan yang lebih lambat dan biaya kimia mandi yang lebih tinggi

- Pilihan bahan terbatas dibandingkan dengan jalur elektrolitik

- Pemantauan dan pengisian air mandi yang lebih lanjut

Ketika Tembaga Elektrolisit Mempunyai Limbah

Pilih tembaga elektrolitik karena kecepatan, efisiensi biaya, dan kemampuan untuk membangun dasar tembaga yang lebih tebal. Metode ini membutuhkan substrat konduktif dan sumber daya eksternal. Biasanya lebih cepat dan lebih murah untuk dipertahankan selama produksi, meskipun cenderung lebih banyak di tepi dan kurang di celah dibandingkan dengan metode tanpa elektro Sharretts Plating, Electroless vs. Elektrolis.

Kelebihan

- Hasil cepat dan produksi hemat biaya

- Kapasitas untuk membangun lapisan tembaga yang lebih tebal

- Menurunkan perawatan mandi rutin selama berlari

Kekurangan

- Membutuhkan permukaan yang konduktif listrik

- Cakupan kurang seragam di celah dengan potensi penumpukan tepi

- Non-konduktif membutuhkan biji electroless sebelum electroplating logam

Memilih Dengan Geometri Throughput Dan Biaya

| Metode | Persyaratan konduktivitas | Penutup celah | Peralatan dan pemeliharaan | Kasus penggunaan umum otomotif |

|---|---|---|---|---|

| Tembaga atau nikel tanpa elektro sebagai dasar yang memungkinkan tembaga | Pekerjaan pada permukaan yang tidak konduktif setelah persiapan yang tepat | Sangat seragam di seluruh fitur internal yang kompleks | Mandi kimia membutuhkan pemantauan dan pengisian yang lebih dekat | Benih seragam pada geometri kompleks atau substrat non-konduktif sebelum pelapisan tembaga; bagian yang membutuhkan pelapisan merata dan ketahanan korosi tinggi dengan nikel tanpa elektrolisis |

| Tembaga elektrolitik | Memerlukan substrat konduktif atau benih sebelumnya | Kurang seragam di bagian dalam yang dalam, lebih tebal di tepi | Sumber daya listrik dan anoda; umumnya perawatan berkelanjutan lebih rendah | Basis dekoratif atau fungsional dengan kapasitas tinggi di mana kecepatan dan biaya menjadi pertimbangan utama serta keseragaman kurang kritis |

- Jika geometri rumit atau non-konduktif, pilih proses tanpa elektrolisis untuk membentuk dasar yang rata dan melekat dengan baik.

- Jika waktu siklus dan biaya menjadi penentu keputusan, tembaga elektrolitik biasanya lebih cocok.

- Konfirmasi komposisi kimia larutan plating dan langkah aktivasi secara tepat dengan data pemasok terkini sebelum menetapkan parameter.

Setelah metode dipilih, langkah berikutnya adalah menerjemahkannya ke dalam alur kerja rak dan barrel yang jelas dan bertahap untuk peluncuran.

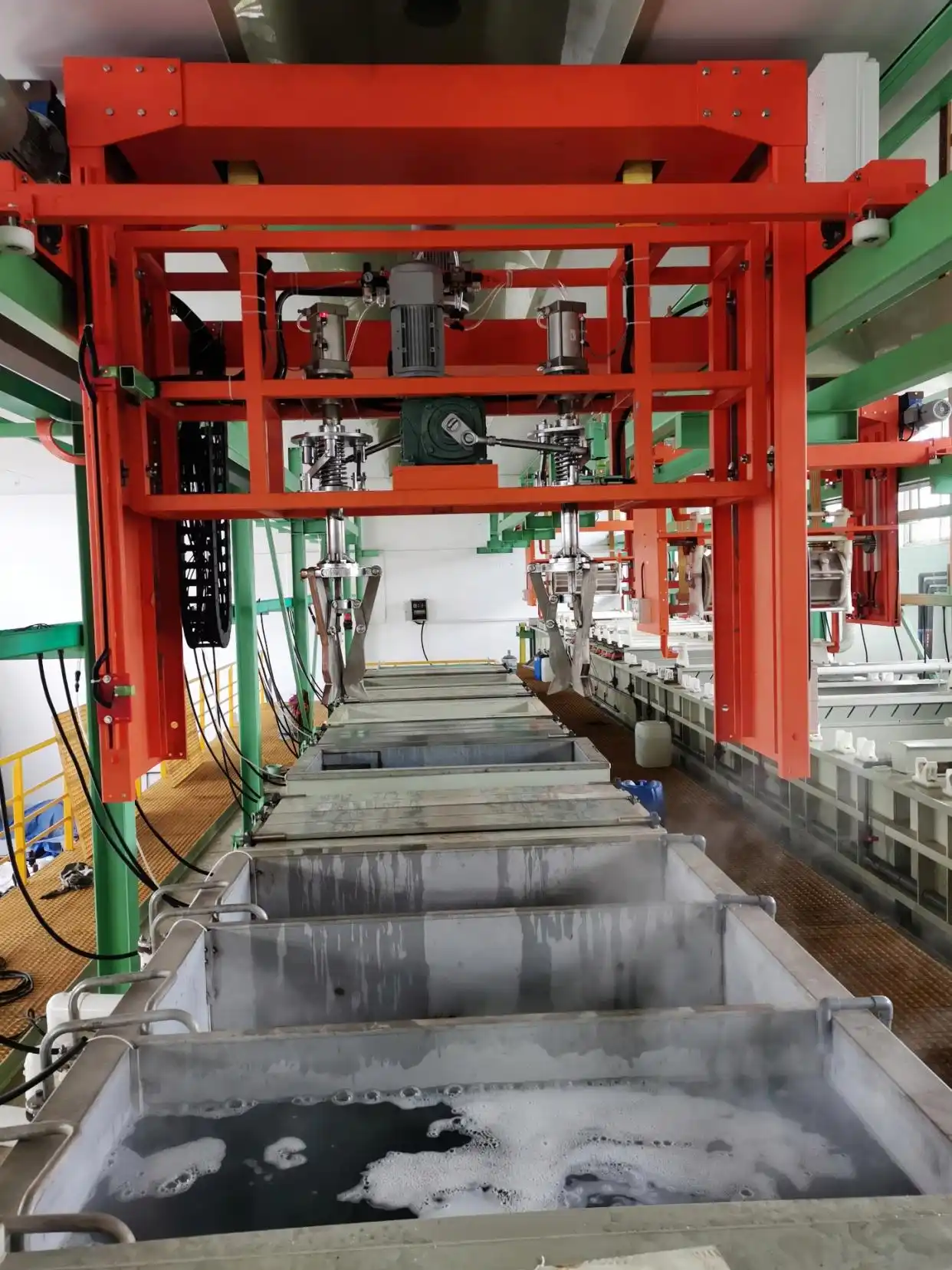

Cara Melapisi Logam dengan Tembaga untuk Alur dan Drum

Siap beralih dari konsep ke lini produksi? Prosedur pelapisan tembaga di bawah ini menunjukkan cara melapisi logam dengan tembaga menggunakan langkah-langkah yang jelas dan ramah bengkel. Gunakan panduan ini sebagai acuan awal, lalu dapatkan target numerik yang tepat dari standar saat ini dan lembar data pemasok Anda.

Alur Kerja Pelapisan dengan Rak untuk Komponen Besar

- Pretreatment dan persiapan Bongkar, lepaskan lapisan lama, dan poles hingga menghasilkan permukaan dasar yang seragam. Pretreatment yang kuat membantu mencegah pengelupasan atau gelembung serta meningkatkan daya rekat.

- Bersihkan dan aktifkan Lakukan pembersihan menyeluruh. Di banyak lini produksi, bagian dicelupkan ke dalam larutan pembersih dan dialiri listrik untuk menghilangkan kotoran sebelum pelapisan. Pastikan permukaan menjadi mengilap dan reaktif.

- Rencanakan rak, kontak, dan masking Pilih titik kontak yang dapat diselesaikan kemudian, pastikan kontak mekanis dan listrik stabil, serta terapkan masking di area yang membutuhkan pelapisan tembaga selektif. Catat orientasi rak pada dokumen pelacak.

- Persiapan pelapisan elektroplating Hubungkan kabel negatif dari rectifier ke benda kerja dan kabel positif ke sistem pelapisan sesuai rencana proses Anda. Konfirmasi polaritas, mode kontrol arus, dan kelangsungan aliran sebelum memasukkan ke dalam tangki.

- Deposisi tembaga Rendam dalam larutan tembaga yang telah memenuhi syarat dan berikan arus DC dalam rentang yang telah disetujui. Waktu dan arus menentukan ketebalan, catat waktu mulai dan selesai serta ampere. Pertahankan agitasi dan filtrasi yang konsisten sesuai rencana lini produksi Anda.

- Bilas secara kaskade Melewati bilasan aliran berlawanan untuk mencegah terbawanya bahan kimia. Jaga agar bagian tetap basah antar tahap untuk menghindari noda.

- Perlakuan pasca-proses sesuai spesifikasi Bila diperlukan, aplikasikan lapisan anti-karat atau lapisan bening untuk melindungi permukaan tembaga yang baru sebelum proses selanjutnya, kemudian keringkan secara menyeluruh.

- Periksa dan dokumentasikan Lakukan pemeriksaan visual dan dimensi sesuai rencana kontrol dan catat hasilnya pada kartu rute dan dokumen perjalanan produk. Eskalasi setiap penyimpangan dengan mencatatnya dalam log penyimpangan proses yang terdokumentasi.

Alur Kerja Pelapisan Barrel Untuk Komponen Kecil

- Bersihkan dan sortir secara massal, degrease dan bersihkan untuk menghilangkan minyak dan oksida. Pisahkan campuran paduan jika spesifikasi Anda memerlukan persiapan yang berbeda.

- Muat barrel Periksa kesesuaian ukuran bagian, segmentasi muatan, dan integritas penutupan agar bagian dapat berguling bebas tanpa kerusakan.

- Celupkan dan sambungkan Tempatkan barrel ke dalam larutan tembaga sulfat dan asam sulfat, lalu aliri listrik. Pelapisan barrel ideal untuk komponen kecil dan hemat biaya untuk volume tinggi, sedangkan pelapisan rak digunakan untuk item yang lebih besar atau rapuh Zemetal, gambaran umum pelapisan tembaga elektro.

- Terapkan arus dan lapis Pertahankan rotasi untuk distribusi yang merata. Kendalikan arus dan waktu sesuai kisaran ketebalan yang disetujui. Catat lot dan ID bath untuk pelacakan.

- Bongkar muatan, bilas, dan keringkan Gunakan pembilasan bertahap, lalu keringkan segera untuk mencegah bercak.

- Pemeriksaan akhir dan pengemasan Periksa sampel perwakilan, verifikasi jumlah dan pemisahan, serta kemas dengan perlindungan terhadap permukaan tembaga baru.

Titik Pemeriksaan Kritis Sebelum Nikel Atau Krom

- Siapkan jalur dengan memverifikasi permukaan yang bersih untuk pembasahan yang baik, kontak rak yang stabil, dan masking yang benar. Jalankan sejumlah kecil kupon uji untuk membuktikan cakupan sebelum pelepasan penuh.

- Uji coba lakukan proses simulasi untuk memastikan distribusi arus, agitasi, dan filtrasi berjalan stabil.

- Dokumentasi pastikan dokumen pelengkap, kartu alur proses, dan pelacakan tingkat lot telah lengkap. Catat semua penyimpangan proses beserta penyebab dan tindakan korektifnya.

- Disiplin serah terima pertahankan efektivitas bilasan secara bertahap, hindari perpindahan bahan kimia, dan siapkan suku cadang tepat waktu untuk operasi berikutnya.

Bertanya-tanya bagaimana cara melapisi tembaga berbagai keluarga suku cadang secara konsisten? Bagian selanjutnya menjelaskan peralatan dan perawatan larutan yang membuat alur kerja ini dapat diulang, mulai dari rectifier dan rak hingga anoda, agitasi, dan filtrasi.

Panduan Pembelian Peralatan Dan Hal Penting Perawatan Larutan

Siap membuat alur kerja tersebut dapat diulang? Peralatan pelapisan tembaga yang tepat dan perawatan larutan yang disiplin membuat hasil produksi dapat diprediksi. Gunakan daftar periksa ini sebelum menghidupkan mesin pelapisan tembaga di lini Anda.

Rectifier, Rak, dan Drum yang Menentukan Keberhasilan Hasil Produksi

- Kesesuaian proses rectifier Konfirmasikan kapasitas daya, indikator bentuk gelombang, serta rentang arus dan tegangan yang dapat disesuaikan. Tinjau juga aspek keandalan seperti struktur, desain sirkuit, dan pembuangan panas, serta pertimbangkan efektivitas biaya secara keseluruhan. Lihat panduan ini tentang cara memilih rectifier elektroplating untuk kriteria utama dan metode perhitungan ukuran berdasarkan volume larutan atau luas area yang dilapisi Liyuan, Cara Memilih Rectifier Elektroplating .

- Stabilitas kontrol Tentukan kemampuan arus konstan dan riak rendah untuk meminimalkan kekasaran dan pembakaran pada tahap selanjutnya.

- Rak untuk konsistensi Rencanakan titik kontak listrik yang kuat yang nantinya dapat Anda selesaikan lebih lanjut, pertahankan jarak dan orientasi yang konsisten terhadap anoda, serta gunakan pelindung (masking) untuk melindungi area yang tidak perlu dilapisi

- Desain laras untuk komponen kecil Pilih laras yang tahan lama, tidak konduktif dengan jendela terbuka untuk aliran larutan, kontak internal yang andal, serta rotasi yang menggulingkan komponen secara merata tanpa merusak.

Dasar-Dasar Anoda, Filtrasi, dan Agitasi

Bertanya-tanya apakah tembaga berperan sebagai anoda atau katoda dalam sebagian besar larutan? Benda kerja Anda adalah katoda. Elektroda tembaga berfungsi sebagai anoda yang larut dan mengisi kembali ion tembaga selama proses pelapisan.

Untuk sistem tembaga, panduan yang telah ditetapkan mencakup pemilihan anoda berdasarkan kimia, serta filtrasi kontinu dan agitasi efektif untuk menjaga endapan tetap halus dan ulet SubsTech, pelapisan tembaga.

- Jenis dan kualitas anoda Gunakan tembaga yang diberi fosfor untuk larutan sulfat tembaga asam atau fluoborat yang umum, dan tembaga bebas oksigen kemurnian tinggi untuk sistem sianida atau pirofosfat. Kemurnian yang lebih rendah dapat menghasilkan lumpur yang membuat endapan menjadi kasar.

- Manajemen anoda Masukkan elektroda tembaga ke dalam kantong untuk menangkap partikel halus, periksa adanya passivasi, dan pertahankan jarak serta keseimbangan luas area sesuai rekomendasi pemasok larutan Anda.

- Strategi filtrasi: Jalankan filtrasi halus terus-menerus untuk menghilangkan partikel yang menyebabkan pit dan kekasaran. Pilih media yang kompatibel dengan kimia Anda dan rencanakan penggantian yang mudah.

- Metode agitasi: Gunakan aliran larutan, udara bebas minyak, atau katoda berosilasi untuk menjaga transportasi ion yang seragam di permukaan.

- Kualitas rectifier: Ripple tinggi dapat menyebabkan kekasaran dalam bak tembaga asam, oleh karena itu pastikan ripple rendah saat memenuhi kualifikasi catu daya.

Perawatan Larutan: Pengisian Ulang dan Pengendalian Kontaminasi

- Perencanaan pengisian ulang: Biarkan anoda larut untuk mempertahankan kadar logam dan tambahkan aditif sesuai kebutuhan. Lacak ampere-jam dan petunjuk visual untuk menjadwalkan penambahan.

- Manajemen aditif: Pantau pencerah dan perata dengan cermat; endapan kusam sering menandakan kadar pencerah rendah atau kontaminasi organik pada banyak sistem tembaga.

- Isolasi kontaminasi: Cegah masuknya minyak dan padatan dengan pembersihan dan pembilasan yang ketat. Pisahkan perkakas dan tangki berdasarkan kimia untuk menghindari perpindahan silang.

- Kontrol partikel Ganti media filter secara berkala dan verifikasi kejernihan larutan. Periksa kantong anoda untuk kerusakan yang bisa melepaskan lumpur.

- Higiene transfer larutan Gunakan pompa dan selang khusus, minimalkan percikan dan terbawa udara, serta pastikan aliran balik berada di bawah permukaan cairan.

- Kondisi elektroda Catat kondisi elektroda tembaga dan ganti atau perbarui permukaannya jika lapisan atau kerusakan masih ada setelah perawatan rutin.

Analisis laboratorium rutin dan grafik tren sederhana mengubah perilaku bak tembaga menjadi kinerja yang dapat diprediksi dan siap diaudit.

Dengan perangkat keras, perlengkapan, dan perawatan bak didefinisikan, langkah selanjutnya adalah rencana QA yang mengukur ketebalan, adhesi, dan ketahanan korosi sebelum pelepasan produk.

Pengendalian Kualitas Dan Standar Untuk Pelapisan Tembaga yang Andal

Apa yang harus Anda verifikasi sebelum lapisan dasar masuk ke proses nikel atau krom? Rencana QA yang ketat. Pikirkan dalam tahapan. Ukur ketebalan. Buktikan adhesi. Periksa perilaku terhadap korosi. Lalu dokumentasikan semua hal yang akan diminta pelanggan dan auditor.

Apa yang Harus Diukur: Ketebalan, Adhesi, Korosi

Mulai dari yang sederhana. Pilih metode ketebalan yang sesuai dengan substrat dan tumpukan Anda. Gunakan alat non-destruktif untuk kontrol rutin dan simpan pemeriksaan destruktif untuk konfirmasi atau analisis kegagalan. Pasangkan pemeriksaan adhesi dengan indikator visual dan ductility. Untuk korosi, pilih uji akselerasi yang mencerminkan penggunaan akhir Anda.

| Metode uji | Tujuan | Waktu tipikal | Standar referensi |

|---|---|---|---|

| Ketebalan fluoresensi sinar-X | Ketebalan lapisan non-destruktif per lokasi | Selama proses dan akhir | ASTM B568 |

| Ketebalan coulometric | Pemeriksaan ketebalan destruktif dan urutan lapisan | FA, audit berkala | ASTM B504 |

| Ketebalan magnetik | Lapisan nonmagnetik pada logam dasar magnetik | Pemeriksaan kalibrasi masuk, akhir | ASTM B499 |

| Mikroskopi penampang melintang | Urutan lapisan, ketebalan, dan cacat | FA, pemecahan masalah | ASTM B487 |

| Adhesi kualitatif | Pemeriksaan cepat untuk integritas ikatan | Selama proses dan akhir | ASTM B571 |

| Uji pita mekanis | Penilaian daya rekat yang dapat diulang | Kualifikasi, berkala | ASTM B905 |

| Semprotan garam CASS | Korosi dipercepat pada tumpukan dekoratif | Kualifikasi, berkala | ASTM B368 |

| Corrodkote | Porositas dan kecenderungan korosi pada lapisan dekoratif | Kualifikasi, berkala | ASTM B380 |

Untuk lapisan nikel-krom multilayer di atas tembaga, penampilan dan perhitungan lokasi korosi juga dapat dinilai menggunakan metode khusus seperti penilaian permukaan dan teknik lokasi korosi yang tercantum dalam ASTM Volume 02.05, yang mencantumkan standar B456, B568, B571, B368, dan praktik terkait Standar ASTM, Volume 02.05 .

Standar Mana yang Berlaku dan Kapan

- Tumpukan otomotif dekoratif Gunakan ASTM B456 untuk sistem tembaga ditambah nikel ditambah kromium dan sesuaikan pengujian ketebalan serta ketahanan korosi Anda dengan kerangka tersebut. Banyak pembeli mencantumkan spesifikasi ini dalam gambar atau perjanjian kualitas pemasok, terkadang sebagai astm b456.

- Tembaga teknik Di mana tembaga merupakan lapisan fungsional, acu pada standar tembaga dan pengujian dari volume ASTM yang sama serta pilih pengujian ketebalan, adhesi, dan porositas sesuai kebutuhan.

- Militer dan aerospace MIL-C-14550 mendefinisikan kelas-kelas pelapisan tembaga yang diendapkan secara elektro dengan ketebalan dan harapan daya rekat. Kisarannya mencakup lapisan yang sangat tipis hingga tebal, dan XRF umumnya digunakan untuk verifikasi Valence Surface Technologies, ikhtisar MIL-C-14550 .

Untuk program pelapisan yang telah disetujui otomotif, selalu dapatkan edisi terbaru dari standar yang dirujuk dan kunci metode selama APQP. Laboratorium elektroplating Anda harus mempertahankan instrumen yang terkalibrasi, prosedur tertulis berdasarkan metode, serta catatan pelatihan.

Dokumentasi Pengambilan Sampel Dan Kriteria Pelepasan

- Rencana pengambilan sampel Gunakan pendekatan pengambilan sampel atribut dan variabel untuk menyusun pemeriksaan lot dan rencana tindakan sesuai panduan yang diakui seperti ASTM B602, B697, dan B762.

- Keterkaitan rencana kontrol Hubungkan setiap tahap dengan metode dan format pencatatan. Contoh: ketebalan dengan XRF sebelum nikel, daya rekat menurut B571 setelah tembaga, dan ketahanan korosi menurut B368 selama kualifikasi.

- Rekaman yang dapat dilacak Mencatat nomor lot, ID bak, kalibrasi instrumen, operator, lokasi pengukuran, dan penentuan penanganan ulang.

- Alur ketidaksesuaian Tahan produk, isolasi lot yang mencurigakan, lakukan pemeriksaan destruktif penampang melintang jika diperlukan, dan dokumentasikan tindakan korektif sebelum pelepasan.

Selanjutnya, ubah pemeriksaan ini menjadi pemecahan masalah yang lebih cepat dengan matriks cacat-ke-penyebab-ke-tindakan untuk pelapisan tembaga.

Pemecahan Masalah Cacat Elektrolit Tembaga Dengan Matriks Tindakan Praktis

Melihat lubang kecil, benjolan, atau gelembung setelah pelapisan tembaga? Gunakan matriks tindakan cepat ini untuk menghubungkan apa yang Anda lihat dengan penyebab yang mungkin dan perbaikan cepat, sehingga proses pelapisan elektrokimia dapat kembali berjalan tanpa tebakan.

Mulai dari awal proses. Pada komponen ferrous, sebagian besar masalah adhesi berasal dari persiapan permukaan, bukan dari tangki tembaga. Pemeriksaan praktis mencakup penggantian pembersihan untuk mengisolasi langkah yang bermasalah, memverifikasi permukaan bebas dari gangguan air (water-break-free), serta memeriksa celupan asam terhadap kontaminasi yang dapat menyebabkan endapan imersi. Kinerja pembersih bergantung pada komposisi kimia, suhu, agitasi, dan waktu, sehingga pastikan masing-masing parameter ini sebelum mengubah langkah pelapisan dalam Finishing and Coating, panduan pemecahan masalah oleh Frank Altmayer.

Ketika cacat menunjuk ke bath tembaga itu sendiri, pertimbangkan partikel dan aliran. Dummy plating pada panel bekas dapat membersihkan kotoran dari bath tembaga sulfat untuk elektroplating, sementara anoda yang sehat memiliki lapisan hitam seragam. Salah satu manual praktis merekomendasikan dummy plating harian dan membiarkan keranjang anoda yang telah dikondisikan tetap berada di dalam bath, dengan sirkulasi filtrasi dijalankan sesuai kebutuhan untuk menjaga kebersihan larutan Think & Tinker, Praktik dummy plating .

Cacat Visual Dan Artinya

| Cacat | Kemungkinan penyebab | Tindakan Langsung | Perubahan proses preventif |

|---|---|---|---|

| Keropos atau kekasaran seperti bintik-bintik | Partikel dalam elektrolit tembaga, kotoran terbawa masuk, lapisan anoda yang rusak | Jalankan pelapisan dummy untuk membersihkan serpihan, periksa kejernihan larutan, ganti filter | Pelapisan dummy harian dan sirkulasi tetap stabil, pertahankan keranjang anoda yang telah dikondisikan di dalam tangki dan utuh |

| Tonjolan atau kekasaran kasar | Lumpur atau partikel halus dari anoda, keranjang robek, penangkapan buruk oleh filter | Periksa keranjang untuk kerusakan, ganti media, kondisikan ulang anoda hingga lapisan hitam yang seragam kembali muncul | Pertahankan integritas keranjang, jangan mengeluarkan keranjang yang telah dikondisikan secara tidak perlu, jadwalkan penggantian filter |

| Pembakaran atau endapan berlebih di tepi | Kepadatan arus lokal tinggi, distribusi arus tidak merata, pergerakan larutan tidak memadai | Kurangi arus, sesuaikan orientasi atau pelindung kontak, pastikan agitasi stabil sebelum melanjutkan | Periksa titik dan jarak antar kontak rak, uji distribusi dengan kupon uji sebelum rilis penuh |

| Porositas atau lubang-lubang kecil | Minyak sisa atau kotoran dari pembersihan atau de-smut yang tidak memadai, terperangkapnya gas di permukaan | Gunakan metode scrub-substitusi untuk mengisolasi tahap persiapan, bersihkan ulang atau de-smut, lakukan penyepuhan ulang pada kupon uji | Kunci komposisi kimia pembersih, suhu, agitasi, dan waktu; validasi permukaan bebas water-break |

| Penggelapan atau perubahan warna cepat | Sisa bahan kimia, pembilasan tidak memadai, tembaga baru yang tidak terlindungi | Tingkatkan sistem bilasan berjenjang, segera bilas ulang bagian yang terkena, gunakan inhibitor korosi tembaga atau anti-penggelapan yang telah disetujui | Perkuat disiplin pembilasan antar tahapan, jaga agar bagian tetap basah di antara tangki, lanjutkan segera ke proses berikutnya |

| Kegagalan adhesi atau terbentuknya gelembung | Persiapan baja yang tidak tepat, endapan dari perendaman dalam asam terkontaminasi, kerak hasil perlakuan panas, pelumas batas yang menempel | Fokus awal lini: gosok-substitusi untuk mengidentifikasi tahap penyebab, analisis larutan asam perendaman terhadap kontaminasi logam, verifikasi penghilangan kerak, bersihkan ulang dan aktifkan ulang | Kontrol komposisi dan kondisi pembersih, pantau proses de-smut dan pickling, cegah kontaminasi tembaga dalam asam aktivasi |

Tindakan Korektif Segera Untuk Menstabilkan Lini

- Hentikan produksi, jalankan proses plating percobaan untuk membersihkan bak, dan periksa kejernihan larutan.

- Lakukan pengerjaan ulang pada sejumlah kecil kupon uji setelah memastikan persiapan bebas dari jejak air.

- Analisis asam aktivasi jika diduga terdapat tembaga imersi pada bagian baja.

Perbaikan Jangka Panjang Dan Pengendalian Pencegahan

- Tetapkan penggantian media filter secara rutin dan pemeriksaan keranjang.

- Dokumentasikan kimia pembersih, suhu, agitasi, dan waktu sebagai variabel terkendali.

- Simpan catatan pelapisan dummy dan pengamatan larutan agar tren dapat terlihat.

- Pemeriksaan rutin terhadap kejernihan larutan, interval penggantian filter, integritas keranjang anoda, dan pelapisan dummy terjadwal untuk pembersihan kontaminasi.

Jika masalah berulang muncul lebih cepat daripada perbaikan internal, langkah selanjutnya adalah mengevaluasi pemasok berdasarkan kemampuan laboratorium, disiplin proses, dan integrasi dari ujung ke ujung yang mengurangi cacat serah terima.

Memilih Mitra yang Mampu dan Berpindah dari Perencanaan ke Produksi

Terdengar rumit? Saat Anda perlu melapisi tembaga pada komponen otomotif asli dalam skala besar, mitra yang tepat menentukan apakah lapisan dasar Anda lolos PPAP dan bertahan melewati masa peluncuran. Berikut cara ringkas untuk memenuhi kualifikasi pemasok dan beralih dari perencanaan ke produksi dengan lebih sedikit kejutan.

Apa yang Harus Dicari pada Mitra Pelapisan Tembaga Otomotif

- Sistem dan penilaian kualitas Verifikasi kesesuaian dengan ISO 9001 atau IATF 16949, kesiapan untuk APQP dan PPAP Level 3, serta bukti penilaian pelapisan CQI-11 dan pelapisan CQI-12 jika berlaku. Konfirmasi kemampuan pelacakan lot dan kemampuan menggunakan laboratorium internal atau pihak ketiga ISO 17025 untuk pengujian. Harapan-harapan ini umum ditemukan dalam manual pemasok otomotif dan membantu memastikan kinerja yang siap diaudit sesuai Manual Persyaratan Pemasok GB Manufacturing.

- Cakupan proses dan jenis komponen Minta bukti produksi pada stamping baja berlapis tembaga, pelapisan tembaga pada aluminium dengan langkah aktivasi dan strike yang sesuai, serta komponen listrik berlapis tembaga ketika fitur halus dan area selektif menjadi penting.

- Kedalaman peralatan dan perlengkapan Tinjau rak dan barrel, strategi kontak, masking, serta kemampuan melapisi tembaga secara konsisten pada geometri kompleks dan perakitan campuran.

- Pemandian dan kontrol Minta daftar terkini mengenai komposisi kimia tembaga, mode kontrol rectifier, manajemen anoda, filtrasi, agitasi, dan prosedur perawatan yang terdokumentasi. Periksa pemeriksaan laboratorium rutin dan grafik tren.

- Metode dan dokumentasi QA Konfirmasi metode ketebalan dan adhesi, pemeriksaan dalam proses, rencana reaksi, serta dokumen traveler yang lengkap. Pastikan sampling, penahanan, dan respons terhadap SCAR telah didefinisikan.

- Disiplin peluncuran Perhatikan penahanan produksi awal, pembuatan pilot, dan rencana serah terima yang jelas ke nikel dan krom tanpa sisa kimia.

Integrasi Peralatan Prototipe Dan Finishing Permukaan

Anda akan melihat lebih sedikit cacat serah terima saat stamping, pemasangan perangkat, dan pelapisan yang dilakukan secara terintegrasi di satu lokasi. Penyedia yang mengintegrasikan peralatan, pembentukan, dan pelapisan internal sering kali memangkas waktu tunggu, meningkatkan keterulangan, dan memperkuat ketertelusuran seluruh siklus produksi Batten & Allen, stamping dan pelapisan terpadu. Integrasi yang sama membantu Anda melakukan iterasi lebih cepat selama APQP dan menstabilkan distribusi saat ini sebelum peningkatan produksi.

Jika mitra terpadu sesuai dengan rencana pengadaan Anda, pertimbangkan untuk memasukkan penyedia seperti Shaoyi ketika dukungan dari ujung ke ujung penting, mulai dari prototipe cepat hingga finishing permukaan dan perakitan. Pertahankan kehati-hatian dengan memastikan keluarga bak tembaga, kemampuan rak dan barrel, metode QA, ketertelusuran, serta waktu penyelesaian sampel pilot sesuai gambar dan rencana kontrol Anda.

Langkah Selanjutnya untuk Memvalidasi Kemampuan dan Meluncurkan

- Perjelas ruang lingkup Kirimkan paket RFQ lengkap yang menentukan keluarga substrat yang diharapkan digunakan, seperti braket baja berlapis tembaga, pelapisan tembaga pada rumah aluminium, dan komponen listrik berlapis tembaga. Sertakan urutan tumpukan target dan uji penerimaan.

- Tinjauan proses Lakukan audit di lokasi atau virtual terhadap bak, rectifier, pembungkusan anoda, filtrasi, dan prosedur laboratorium. Minta penilaian mandiri CQI-11 terbaru dan contoh rencana kontrol.

- Pembuatan pilot Jalankan sampel dengan desain percobaan (DOE) pada geometri yang representatif untuk membuktikan cakupan dan adhesi, lalu sesuaikan rak, masking, atau agitasi sebelum mengalokasikan kapasitas.

- Dokumentasi dan persetujuan Sepakati hasil deliverables APQP dan bukti PPAP. Tetapkan rencana sampling, rencana reaksi, dan catatan ketertelusuran sebelum SOP.

- Peningkatan produksi dengan penahanan Mulai dengan penahanan awal, pantau ketebalan dan adhesi pada gerbang yang ditentukan, dan lepaskan penahanan hanya setelah kinerja stabil.

Pilih mitra yang membuktikan kemampuan pada komponen Anda, pengendalian dokumen, dan mengintegrasikan langkah-langkah hulu untuk mengurangi pekerjaan ulang.

Dengan daftar periksa yang teratur dan pelaksanaan terintegrasi, Anda dapat melakukan pelapisan tembaga dengan percaya diri serta menyerahkan lapisan dasar yang bersih dan melekat kuat kepada proses nikel dan krom tanpa memperlambat peluncuran Anda.

Pertanyaan yang Sering Diajukan

1. Apa tujuan dari pelapisan tembaga?

Pada tumpukan otomotif, pelapisan tembaga menciptakan lapisan dasar yang ulet dan konduktif yang meningkatkan daya rekat, meratakan cacat permukaan kecil, serta berfungsi sebagai peredam sebelum lapisan nikel dan krom. Secara mandiri, pelapisan tembaga bukan solusi jangka panjang terhadap karat pada baja, sehingga biasanya digunakan di bawah nikel dan kromium untuk penampilan serta ketahanan terhadap korosi.

2. Berapa lama pelapisan tembaga bertahan?

Umur pakai tergantung pada sistem pelapisan lengkap, lingkungan, dan kontrol kualitas. Dalam industri otomotif, tembaga merupakan lapisan dasar yang bekerja bersama nikel dan krom. Ketahanan divalidasi melalui pemeriksaan ketebalan, uji adhesi, serta metode korosi akselerasi seperti CASS sesuai ASTM B368 selama kualifikasi dan audit berkala.

3. Apa sebutan untuk lapisan tembaga?

Biasanya disebut pelapisan tembaga. Jika menggunakan arus listrik, disebut elektroplating tembaga elektrolitik. Jika menggunakan reduksi kimia tanpa sumber daya eksternal, disebut elektroless tembaga, sering dipilih untuk area yang sulit dijangkau atau permukaan non-konduktif setelah aktivasi yang tepat.

4. Bagaimana cara memverifikasi ketebalan tembaga dalam QA otomotif?

XRF non-destruktif banyak digunakan untuk pemeriksaan proses dan akhir, sedangkan metode coulometrik dan mikroskopi penampang melintang digunakan untuk mengonfirmasi urutan lapisan dan menyelesaikan perselisihan. Metode-metode ini sesuai dengan praktik umum seperti ASTM B568 untuk XRF, ASTM B504 untuk pemeriksaan coulometrik, dan ASTM B487 untuk penampang melintang.

5. Apa yang harus saya perhatikan dalam memilih pemasok pelapisan tembaga otomotif?

Utamakan kualitas setara IATF 16949, kesiapan APQP dan PPAP, kemampuan rak dan barrel yang telah terbukti, pengelolaan rectifier dan anoda yang stabil, kontrol larutan plating yang terdokumentasi, serta laboratorium internal atau mitra laboratorium terpercaya. Penyedia terintegrasi mengurangi cacat antar proses antara stamping, fixturing, dan pelapisan. Sebagai contoh, Shaoyi menawarkan pengolahan logam dari ujung ke ujung serta kualitas bersertifikat untuk prototipe cepat hingga produksi https://www.shao-yi.com/service.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —