Membuka Ketepatan: Apa Itu Trim Die dalam Die Casting?

TL;DR

Die trim adalah perkakas dari baja padat yang digunakan dalam mesin trim untuk memotong secara tepat material berlebih—seperti flash, runner, dan overflows—dari komponen die casting. Proses otomatis ini merupakan langkah akhir yang krusial untuk memastikan kualitas komponen yang konsisten, secara signifikan mengurangi biaya tenaga kerja manual, serta meningkatkan efisiensi produksi secara keseluruhan.

Apa Itu Die Trim dan Peran Dasarnya?

Dalam dunia die casting, menciptakan komponen dengan bentuk sempurna hanyalah separuh dari pertempuran. Setelah suatu komponen dikeluarkan dari mesin casting, komponen tersebut masih melekat pada jaringan logam berlebih yang harus dibuang. Di sinilah die trim memainkan peran pentingnya. Die trim adalah perkakas khusus yang kuat, biasanya terbuat dari baja padat, yang dirancang untuk memotong atau menggeser material yang tidak diinginkan tersebut dengan presisi tinggi. Die trim berfungsi sebagai sentuhan akhir yang melengkapi proses die casting, mengubah coran kasar menjadi komponen mendekati bentuk akhir yang siap untuk proses selanjutnya.

Proses yang dikenal sebagai perapihan ini terjadi segera setelah bagian tersebut dicetak dan didinginkan. Komponen cetakan, bersama dengan logam berlebih yang menempel, ditempatkan ke dalam mesin perapi hidraulik atau mekanis di mana mata perapi dipasang. Mesin ini mendorong dua bagian mata perapi saling menutup, dan tepi-tepi tajam yang telah dikeraskan secara presisi memotong material yang tidak diinginkan. Metode ini sangat kontras dengan penyelesaian manual, yang sering melibatkan penggunaan ampelas, gerinda, atau kikir. Meskipun perataan burr secara manual dapat efektif untuk produksi volume rendah atau prototipe, metode ini membutuhkan banyak tenaga kerja dan dapat menyebabkan ketidakkonsistenan antar bagian, seperti yang dicatat oleh para ahli di Kinetic Die Casting .

Fungsi utama dari mata perapi adalah untuk membersihkan jenis-jenis logam berlebih yang melekat dalam proses pencetakan die bertekanan tinggi. Pemahaman terhadap material-material ini menjelaskan pentingnya alat ini:

- Flash: Ini adalah lembaran logam yang sangat tipis, mirip kertas, yang terbentuk ketika logam cair keluar dari celah antara dua bagian cetakan die casting. Sering kali tajam dan harus dibuang demi keselamatan serta fungsi komponen.

- Runners: Ini adalah saluran-saluran tempat logam cair mengalir dari sistem injeksi untuk mengisi rongga cetakan. Logam yang telah membeku di dalam saluran ini harus dipisahkan dari komponen akhir.

- Overflow: Ini adalah wadah kecil atau kantong-kantong yang dirancang dalam cetakan untuk membantu mengatur tekanan dan memastikan rongga cetakan terisi penuh oleh logam, mencegah terjadinya cacat. Seperti halnya runner, logam beku di dalam overflow ini juga harus dipotong.

Dengan mengotomatisasi penghilangan elemen-elemen ini, cetakan trim memastikan setiap komponen selesai sesuai spesifikasi yang sama, tingkat konsistensi yang sulit dicapai secara manual. Ketepatan ini terutama penting untuk komponen kompleks atau yang memiliki toleransi ketat.

Desain, Jenis, dan Kompleksitas Cetakan Trim

Cetakan trim tidak memiliki solusi satu ukuran untuk semua; desain dan kompleksitasnya ditentukan oleh geometri bagian yang akan diselesaikan. Cetakan trim harus mencerminkan secara sempurna konfigurasi dari cetakan die casting agar memastikan pemotongan yang akurat. Seperti yang dijelaskan oleh tim di R&S Design , beberapa cetakan trim memerlukan perhatian terhadap detail dalam desainnya sama seperti alat pengecoran itu sendiri. Investasi pada cetakan trim yang dirancang dengan baik, dibuat dari bahan berkualitas tinggi, memperpanjang masa pakai produktifnya dan mencegah penggantian yang mahal.

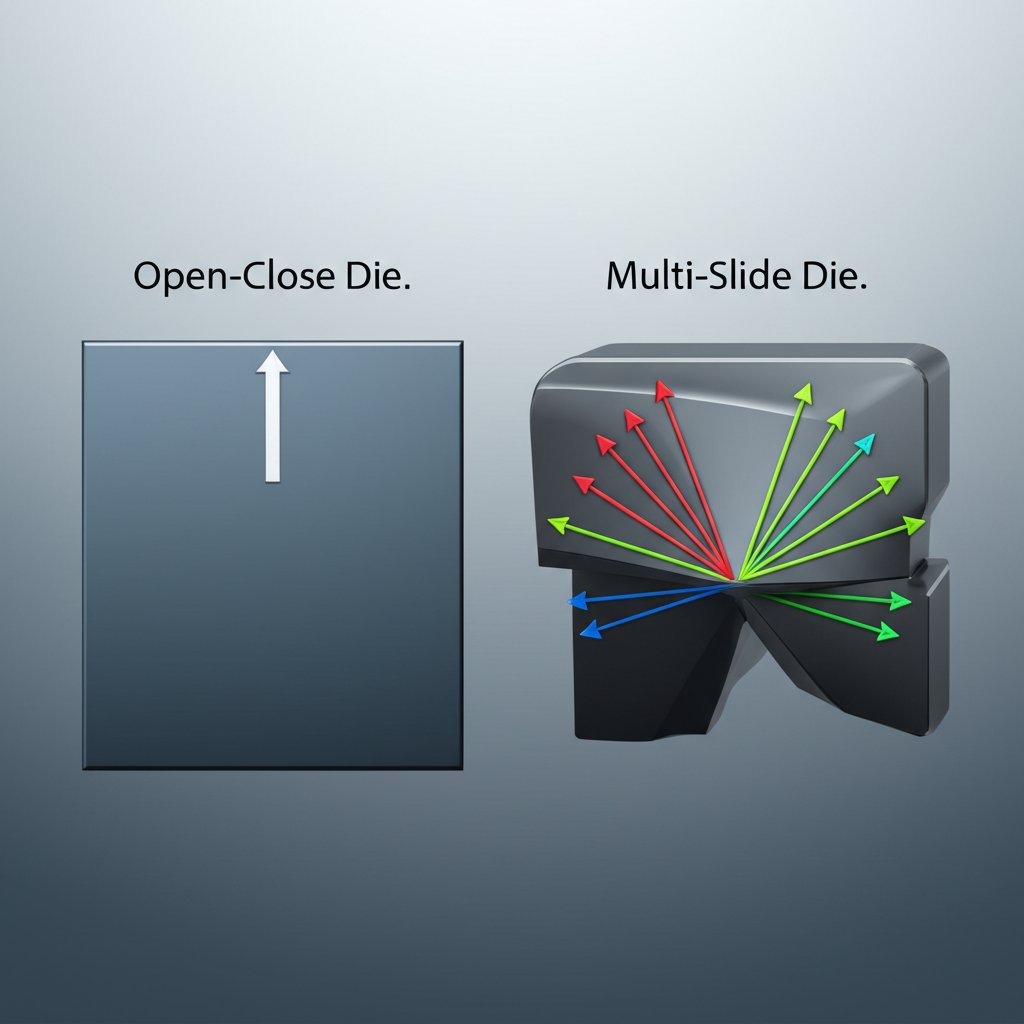

Kerumitan alat potong dapat berkisar dari alat sederhana dua bagian hingga mesin canggih berporos banyak. Untuk komponen dengan garis parting datar dan tanpa undercut, alat potong dasar yang membuka dan menutup biasanya sudah cukup. Jenis alat ini beroperasi dengan gerakan tekan vertikal sederhana. Namun, untuk komponen yang lebih rumit, alat potong mungkin dilengkapi dengan peluncur, nok, atau silinder hidrolik untuk menghilangkan flash dari berbagai sudut dan fitur internal. Dalam beberapa kasus, alat potong multi-stasiun digunakan untuk operasi pemotongan bertahap pada komponen yang sama.

Mencapai ketelitian yang dibutuhkan dalam manufaktur modern, terutama di sektor seperti otomotif, bergantung pada desain perkakas yang ahli dan proses produksi yang kuat. Sebagai contoh, perusahaan yang berspesialisasi dalam komponen performa tinggi memanfaatkan desain die internal dan kontrol kualitas yang ketat untuk menghasilkan suku cadang hasil rekayasa presisi yang memenuhi standar ketat seperti IATF16949. Hal ini menunjukkan hubungan antara perkakas canggih dan kualitas suku cadang akhir. Keputusan untuk menggunakan die trim sederhana versus die trim kompleks sering kali merupakan pertimbangan antara biaya awal dan efisiensi jangka panjang, seperti yang diilustrasikan di bawah.

| Faktor | Die Trim Sederhana | Die Trim Kompleks |

|---|---|---|

| Geometri Bagian | Bentuk sederhana, datar tanpa undercut | Bentuk kompleks, undercut, fitur internal |

| Mekanisme Die | Fungsi buka-tutup dasar | Dapat mencakup slide, cam, atau aktuator hidrolik |

| Biaya Awal | Lebih rendah | Lebih tinggi |

| Waktu siklus | Cepat untuk bagian sederhana | Lebih lambat per siklus, tetapi melakukan beberapa operasi sekaligus |

| Kasus Penggunaan Ideal | Produksi volume tinggi komponen sederhana | Bagian rumit di mana pemotongan manual tidak praktis atau tidak konsisten |

Selain itu, cetakan pemotong menjadi sangat penting dalam kondisi tertentu. Menurut Magic Precision , cetakan pemotong sangat diperlukan ketika gerbangnya sangat kuat dan sulit diputus secara manual atau ketika letaknya berada dekat tengah bagian komponen, di mana penghapusan secara manual dapat merusak komponen itu sendiri.

Manfaat Strategis: Bagaimana Cetakan Pemotong Mempengaruhi Biaya, Kualitas, dan Efisiensi

Berinvestasi pada cetakan pemotong merupakan keputusan strategis yang memberikan manfaat signifikan dalam hal biaya, kualitas, dan efisiensi. Meskipun ini memerlukan biaya peralatan awal, penghematan jangka panjang dan peningkatan yang diperoleh biasanya jauh melampaui biaya awal, terutama untuk produksi dalam volume tinggi. Keunggulan utamanya terletak pada kemampuannya menggantikan tenaga kerja manual yang tidak konsisten dan memakan waktu dengan proses otomatis yang cepat, dapat diulang, dan presisi.

Peningkatan kualitas merupakan salah satu manfaat paling signifikan. Mata potong trim memotong flash dan runner secara bersih dan konsisten, menghasilkan tepi yang halus sesuai toleransi ketat. Konsistensi antar bagian seperti ini sangat penting untuk komponen yang harus pas dalam perakitan yang lebih besar. Sebaliknya, proses penghilangan duri manual rentan terhadap kesalahan dan variasi manusia, yang dapat menyebabkan tingkat penolakan atau pembuangan bagian yang lebih tinggi. Mata potong trim yang berkualitas baik, seperti yang dijelaskan oleh Shamrock Industries , biasanya diproduksi bersama dengan paket perkakas kelas 'A' untuk memastikan kinerja dan umur pemakaian terbaik.

Dampak terhadap efisiensi produksi dan biaya juga sama pentingnya. Mesin trim dapat melakukan siklus dalam hitungan detik, jauh lebih cepat daripada proses manual mana pun. Kecepatan ini memungkinkan operasi pemangkasan mengikuti laju mesin die casting, mencegah kemacetan pada lini produksi serta meningkatkan kapasitas produksi secara keseluruhan. Keunggulan utama tersebut dapat diringkas sebagai berikut:

- Penghematan Biaya: Secara drastis mengurangi kebutuhan tenaga kerja manual untuk penghilangan duri dan penyelesaian akhir. Ini juga meminimalkan limbah material dengan mengurangi jumlah bagian yang ditolak, sehingga menurunkan biaya per unit.

- Kualitas Ditingkatkan: Memberikan penghilangan flash yang presisi dan dapat diulang untuk konsistensi antar bagian yang lebih baik serta akurasi dimensi yang meningkat. Hal ini menghasilkan produk akhir yang lebih pas dan lebih andal.

- Penambahan Produksi: Waktu siklus cepat dari mesin trim jauh lebih cepat dibanding penyelesaian manual, memungkinkan volume produksi yang lebih tinggi dan pengiriman yang lebih cepat kepada pelanggan.

- Keamanan yang ditingkatkan: Otomatisasi penghilangan flash tajam dan saluran pembawa mengurangi risiko luka sayat dan cedera bagi pekerja yang sebaliknya harus menangani bagian tersebut secara manual.

Pada akhirnya, die trim adalah alat yang menambah nilai. Bagi perusahaan apa pun yang terlibat dalam pengecoran die volume menengah hingga tinggi, alat ini mengubah langkah penyelesaian yang diperlukan dari hambatan potensial menjadi bagian proses manufaktur yang efisien, hemat biaya, dan meningkatkan kualitas.

Dari Coran Kasar ke Bagian Jadi

Die trim jauh lebih dari sekadar alat pemotong sederhana; die ini merupakan komponen teknik penting yang menjembatani kesenjangan antara hasil mentah dari mesin die casting dan komponen yang telah selesai dengan presisi. Dengan menyediakan metode penghilangan material berlebih yang cepat, konsisten, dan akurat, die trim secara langsung memenuhi tuntutan utama manufaktur dalam hal kualitas, biaya, dan kecepatan. Meskipun metode manual masih memiliki peran dalam pembuatan prototipe atau produksi skala sangat kecil, die trim sangatlah penting untuk mencapai skala dan konsistensi yang dibutuhkan oleh industri modern. Memahami fungsi, desain, dan manfaat strategisnya merupakan kunci untuk menghargai peran vital die trim dalam ekosistem die casting.

Pertanyaan yang Sering Diajukan

1. Apa proses trimming dalam die casting?

Pemotongan pada pengecoran die adalah proses menghilangkan material berlebih yang tidak diinginkan—khususnya runner, overflow, dan flash—dari bagian coran. Proses ini umumnya dilakukan menggunakan die pemotong dari baja keras yang dipasang pada mesin press hidrolik atau mekanik. Bagian coran ditempatkan di dalam die, lalu press diaktifkan sehingga tepian pemotong die memotong material berlebih dari bagian tersebut secara bersih dan presisi.

2. Apa sajakah dua jenis utama pengecoran die?

Dua jenis utama pengecoran die adalah pengecoran die ruang panas dan pengecoran die ruang dingin. Pengecoran die ruang panas digunakan untuk paduan dengan titik lebur rendah, seperti seng dan magnesium, di mana mekanisme injeksi terendam dalam bak logam cair. Pengecoran die ruang dingin digunakan untuk paduan dengan titik lebur tinggi, seperti aluminium, di mana logam cair dituangkan ke dalam ruang injeksi "dingin" untuk setiap tembakan guna mencegah kerusakan pada mesin.

3. Apakah ada berbagai jenis die yang digunakan dalam manufaktur?

Ya, dalam dunia manufaktur secara umum, die adalah alat yang digunakan untuk memotong atau membentuk material. Dua kategori utama adalah die pemotong dan die pembentuk. Die pemotong, seperti die trim atau die blanking, memotong material dengan geser. Die pembentuk, seperti die bending atau die drawing, mengubah bentuk material tanpa menghilangkan bahan dasarnya. Desain dan fungsi spesifik sepenuhnya tergantung pada proses manufaktur dan hasil yang diinginkan.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —