Transfer Die Penempaan Komponen Otomotif: Panduan Teknis Rekayasa

TL;DR

Transfer die stamping adalah proses pembentukan logam presisi di mana blank individual dipisahkan dari strip logam sebelum memasuki press, kemudian dipindahkan secara mekanis antar stasiun die independen oleh jari-jari atau rel. Keadaan "bebas" ini memungkinkan produksi komponen yang besar, dalam bentuk tarikan dalam (deep-drawn), dan rumit transfer die stamping komponen otomotif seperti rangka chassis dan lengan suspensi tanpa batasan strip pembawa. Meskipun umumnya lebih lambat dibandingkan progressive die stamping, metode ini menawarkan efisiensi material yang lebih baik serta kemampuan menangani geometri kompleks yang memerlukan rotasi atau side-piercing, menjadikannya metode pilihan untuk komponen struktural kendaraan.

Dasar-dasar: Mekanika Transfer Die Stamping

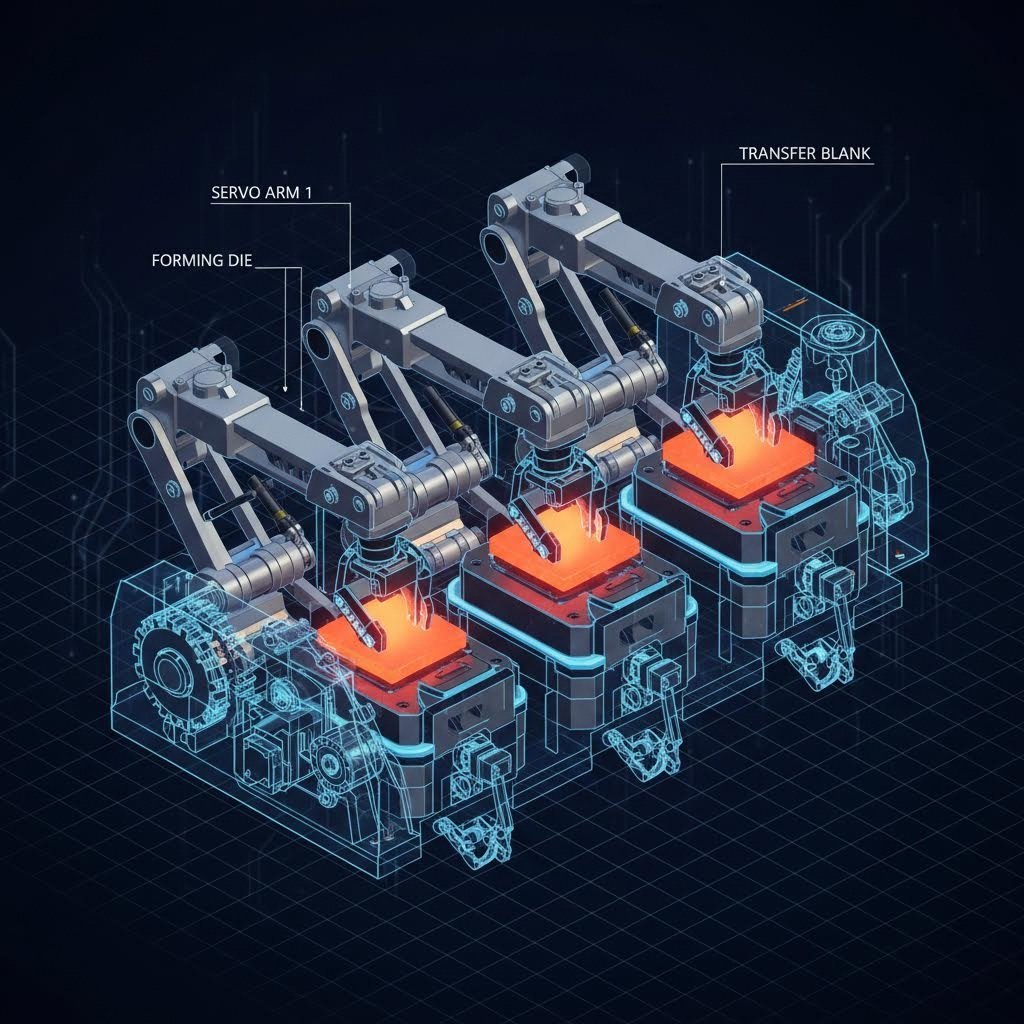

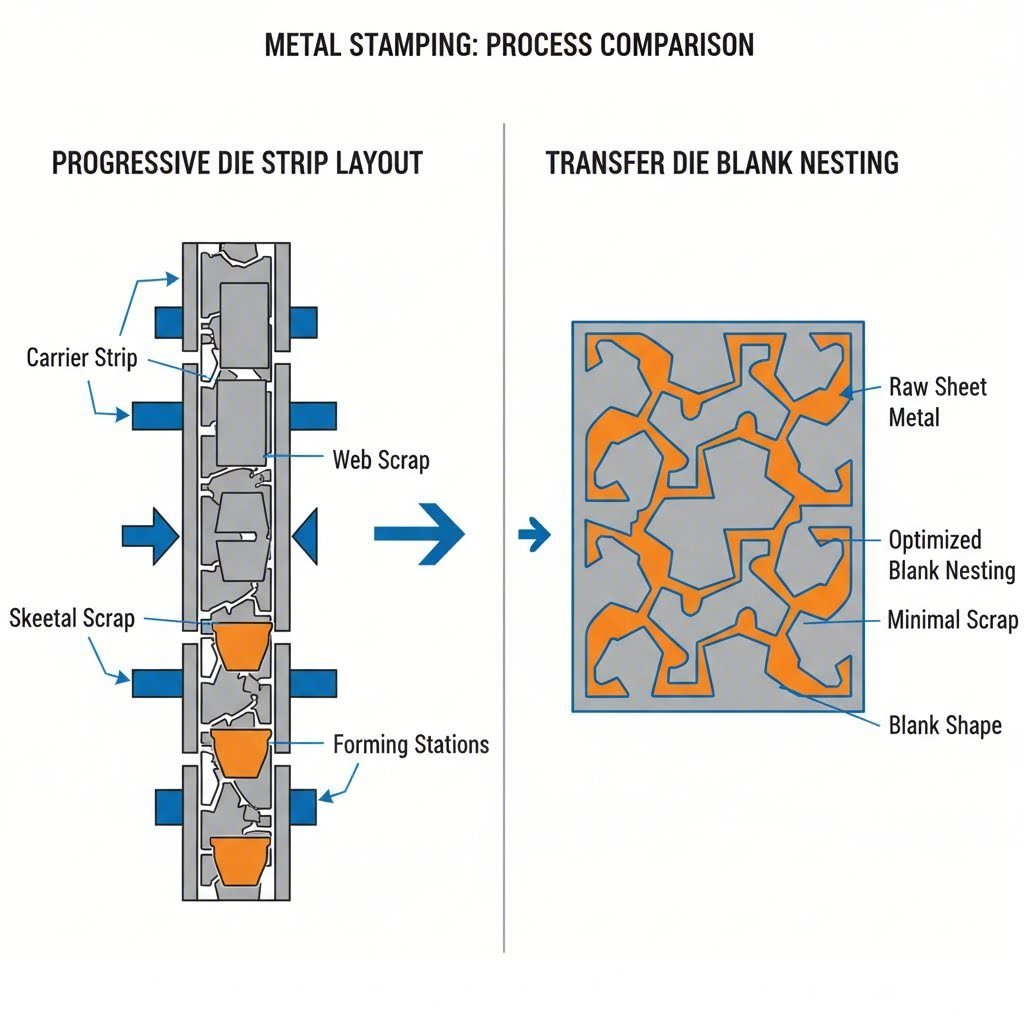

Pada intinya, stamping die transfer berbeda dengan metode lain dalam penanganan benda kerja. Pada stamping die progresif, bagian tersebut tetap terhubung ke strip logam yang terus menerus (carrier) saat bergerak melalui stasiun-stasiun. Sebaliknya, stamping die transfer dimulai dengan memisahkan blank dari koil secara langsung. Blank yang telah terpisah ini kemudian diangkut dari satu stasiun ke stasiun lain menggunakan sistem otomasi mekanis, yang biasanya terdiri dari rel yang digerakkan oleh servo dilengkapi dengan gripper atau jari-jari.

Keuntungan teknik yang menentukan dari proses ini adalah negara bebas. Karena komponen tidak terikat pada pita logam, dapat dimanipulasi secara bebas antara stasiun. Hal ini dapat diputar, miring, atau berbalik untuk mengakomodasi operasi membentuk yang kompleks seperti gambar terbalik atau side-penembusan yang akan mustahil jika bagian masih melekat pada kumparan. Kemampuan ini sangat penting untuk manufaktur otomotif, di mana komponen sering memiliki geometri non-linear dan membutuhkan toleransi yang ketat di beberapa bidang.

Mesin pencetak transfer modern, seperti yang digunakan oleh Alat-alat Aranda dan pemimpin industri lainnya, sering mengintegrasikan teknologi servo untuk mengoptimalkan kurva transfer. Hal ini memungkinkan profil stroke yang dapat disesuaikan, memungkinkan pers untuk melambat selama fase pembentukan untuk aliran material yang lebih baik dan mempercepat selama fase transfer untuk mempertahankan tingkat output yang tinggi.

Transfer vs. Die Progressive: Dilemma Produsen Mobil

Untuk insinyur otomotif dan manajer pengadaan, pilihan antara transfer dan stamping die progresif sering menjadi keputusan manufaktur utama. Sementara die progresif tidak ada tandingan untuk kecepatan pada bagian kecil, die transfer mendominasi ketika ukuran dan kompleksitas meningkat. Perbandingan berikut menyoroti perbedaan operasional yang penting untuk produksi mobil.

| Fitur | Pemindahan penempaan | Pen stamping die progresif |

|---|---|---|

| Bagian Lampiran | Blank yang dipisahkan (State bebas) | Ditempelkan pada pita pembawa |

| Ukuran Komponen Ideal | Sedang untuk besar (Rangka, cangkang) | Kecil hingga menengah (Braket, klip) |

| Efisiensi Material | Tinggi (optimasi sarang mengurangi serpihan) | Rendah (Limbah strip pembawa melekat) |

| Biaya Peralatan | Umumnya lebih rendah (Menghancurkan independen yang lebih sederhana) | Tinggi (Mengumpulkan mati tunggal yang kompleks) |

| Kecepatan produksi | Sedang (1560 SPM biasanya) | Tinggi (Bisa melebihi 100+ SPM) |

| Kompleksitas Geometris | Tinggi (Dep Draw, Bagian Silinder) | Medium (Dibatas oleh lampiran strip) |

Faktor kunci dalam keputusan ini adalah penggunaan material. Dalam manufaktur otomotif, di mana biaya bahan baku dapat mencapai 70% dari harga bagian, kemampuan untuk mengusung kosong secara efisien adalah keuntungan utama untuk pencetakan transfer. Seperti yang dicatat dalam analisis teknis oleh Cetakan Standar , menghilangkan strip pembawa memungkinkan insinyur untuk menstagger kosong (penangkaran) untuk memaksimalkan hasil dari kumparan, strategi penghematan biaya yang signifikan untuk volume tinggi berjalan dari baja gauge berat atau aluminium.

Aplikasi dan Komponen Utama Otomotif

Transfer die stamping sangat diperlukan untuk kategori tertentu dari bagian otomotif di mana integritas struktural dan kompleksitas geometris bertemu. Proses ini paling sering digunakan untuk:

- Komponen Struktural Besar: Kerangka sasis, anggota silang, dan pilar membutuhkan tonase pers dan ukuran tempat tidur yang khas dari jalur transfer. Kemampuan untuk memanipulasi bagian-bagian besar ini di antara stasiun memastikan ketebalan dan kekuatan dinding yang konsisten.

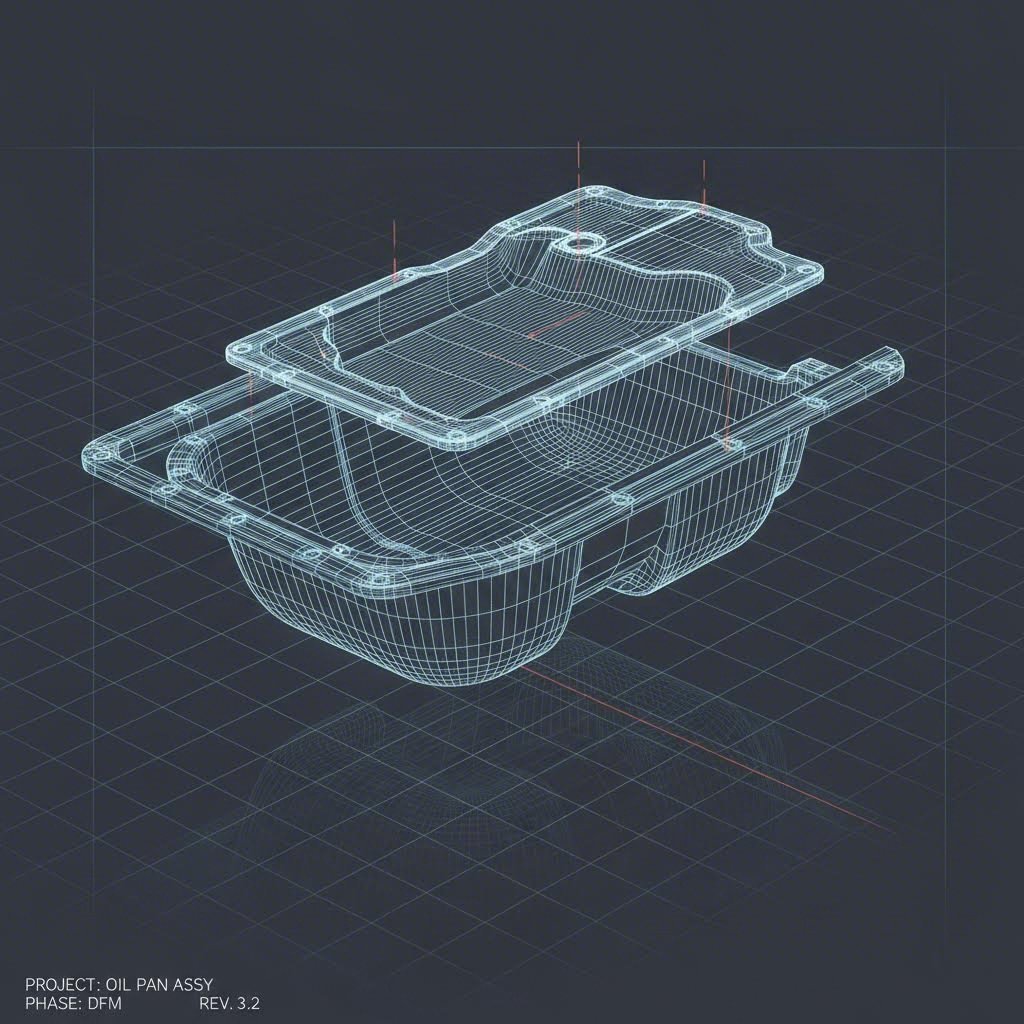

- Bagian yang ditarik dalam: Komponen seperti panci minyak, tangki bahan bakar, dan cangkang mesin membutuhkan penggambar yang dalam, di mana logam diregangkan secara signifikan. negara bebas dari percap transfer memungkinkan bahan mengalir tanpa ketegangan pita pembawa, mengurangi risiko robek atau menipis.

- Bagian suspensi yang rumit: Lengan kontrol dan subframe sering membutuhkan operasi pada beberapa sumbu. Sistem transfer dapat memutar bagian untuk melakukan tindikan atau flanging di sisi yang tidak dapat diakses dalam die progresif.

Untuk produsen yang mencari mitra yang mampu menangani spesifikasi yang menuntut ini, Shaoyi Metal Technology menawarkan solusi stamping otomotif yang komprehensif. Dengan sertifikasi IATF 16949 dan kapasitas pers hingga 600 ton, mereka menjembatani kesenjangan antara prototipe cepat dan produksi massal untuk komponen penting seperti lengan kontrol dan subframes.

Keuntungan Teknis untuk Produksi Otomotif

Di luar kebebasan geometris, transfer die stamping menawarkan manfaat teknik khusus yang selaras dengan standar otomotif modern, terutama mengenai ringan dan keselamatan tabrakan.

Mengatasi Paduan Kuat

Kendaraan modern semakin bergantung pada baja bertenaga tinggi canggih (AHSS) dan aluminium untuk mengurangi berat sambil menjaga keamanan. Bahan-bahan ini kurang lentur dan lebih rentan terhadap springback. Transfer mati memungkinkan untuk penggilingan menengah atau stasiun re-striking khusus yang sulit untuk mengintegrasikan ke dalam pita progresif. Kemampuan untuk memisahkan bagian berarti kekuatan dapat disentralisasikan lebih efektif, mengurangi beban tonnage pada pers.

Fleksibilitas Proses dan Operasi Sekunder

Sistem transfer unggul dalam mengintegrasikan operasi sekunder. Karena bagian dapat diakses dari semua sisi selama transfer, proses seperti mengetuk dalam mati, memasukkan kacang, atau bahkan tugas perakitan kecil dapat dimasukkan dalam siklus pers. Menurut Peterson Enterprises , fleksibilitas ini sering menghilangkan kebutuhan untuk langkah pengelasan atau pemesinan hilir, mengkonsolidasikan jejak manufaktur dan mengurangi total biaya bagian.

Langkah Proses: Dari Bagian Otomotif kosong ke Bagian Otomotif yang Selesai

Memahami aliran operasional membantu dalam merancang bagian yang dioptimalkan untuk metode ini. Sebuah garis die transfer khas mengikuti langkah-langkah berurutan ini:

- Blanking: Prosesnya dimulai dengan sebuah kumparan logam. Sebuah mati blanking memotong bentuk awal, memisahkannya sepenuhnya dari strip. Ini adalah titik yang berbeda dari pencetakan progresif.

- Transfer: Jari-jari mekanis (gripper) atau cangkir vakum turun, mengambil kertas kosong, dan memindahkannya secara lateral ke stasiun pembentuk pertama.

- Stasiun Pembutan: Bagian bergerak melalui serangkaian mati. Stasiun 1 mungkin melakukan penarik awal (cupping). Stasiun 2 mungkin memperbaiki bentuknya atau menembus lubang. Stasiun 3 bisa melakukan flanging atau trimming.

- Output: Komponen yang sudah jadi dikeluarkan ke dalam konveyor atau ke dalam tempat sampah, siap untuk diperiksa atau dilapisi.

Perangkat lunak simulasi memainkan peran penting di sini. Seperti yang disoroti oleh Keysight , insinyur sekarang menggunakan kembar digital untuk mensimulasikan gerakan transfer dan membentuk tegangan sebelum memotong baja. Validasi virtual ini memastikan bahwa jari transfer tidak akan bertabrakan dengan mati dan bahwa bagian tidak akan terpecah selama operasi tarik dalam.

Kecocokan Strategis untuk Rantai Pasokan Otomotif

Transfer die stamping merupakan jalan tengah yang optimal untuk banyak program otomotif. Ini menjembatani kesenjangan antara kecepatan tinggi dari die progresif (yang berjuang dengan tarik yang dalam dan bagian besar) dan kecepatan rendah dari jalur tandem (di mana bagian-bagian dipindahkan secara manual antara pers yang terpisah). Untuk komponen yang membutuhkan kekakuan struktural, efisiensi material, dan pembentukan yang kompleks, tetap menjadi pembawa standar dalam pembuatan logam otomotif.

Kesimpulan

Memilih proses percap yang tepat adalah perhitungan geometri, volume, dan biaya bahan. Untuk transfer die stamping komponen otomotif , nilainya terletak pada fleksibilitas. Dengan melepaskan bagian dari strip, produsen mendapatkan kebebasan untuk memproduksi bagian yang lebih dalam, kuat, dan lebih kompleks sambil meminimalkan sampah mahal. Karena desain kendaraan terus mendukung bahan ringan yang kuat, presisi sistem transfer yang dikontrol akan menjadi lebih penting bagi rantai pasokan otomotif.

Pertanyaan yang Sering Diajukan

1. Apa perbedaan utama antara transfer mati dan stamping mati progresif?

Perbedaan utama adalah bagian lampiran. Dalam stamping die progresif, bagian tetap melekat pada strip pembawa logam sampai stasiun akhir. Dalam perampingan die transfer, kosong dipotong dari strip pertama dan kemudian dipindahkan secara independen antara stasiun. Hal ini memungkinkan transfer mati untuk menangani bagian yang lebih besar dan tarik yang lebih dalam yang akan mendistorsi strip pembawa.

2. Mengapa pencetakan transfer lebih disukai untuk bagian yang ditarik dalam?

Menggambar dalam membutuhkan bahan untuk mengalir ke rongga die. Jika bagian tersebut diikat pada strip (seperti dalam pencetakan progresif), ketegangan dari strip membatasi aliran ini, sering menyebabkan robek atau menipis. Transfer stamping meninggalkan bagian bebas, memungkinkan bahan mengalir secara alami dan memungkinkan bentuk yang jauh lebih dalam dan lebih kompleks seperti panci minyak dan casing motor.

3. Bagaimana perpindahan die stamping mengurangi biaya bahan?

Stamping transfer memungkinkan pengoptimalan 'nesting' blank. Karena blank dipotong terlebih dahulu, mereka dapat diatur secara bertahap atau disusun pada kumparan sedemikian rupa sehingga meminimalkan sisa logam buangan yang tertinggal. Sebaliknya, die progresif memerlukan pita pembawa yang terus-menerus untuk mengangkut bagian-bagian, yang secara inheren menghasilkan lebih banyak material sisa.

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —

Produksi dalam jumlah kecil, standar tinggi. Layanan prototipisasi cepat kami membuat validasi lebih cepat dan mudah —